Самодельный магнитный стол для шлифовального станка

Обновлено: 19.05.2024

Дисковый шлифовальный станок из всего списка оборудования для мастерской имеет самую простую конструкцию. В связи с этим такой инструмент можно сделать самостоятельно, а сэкономленные деньги потратить на что-то еще. Самодельный шлифовальный станок не уступает фабричному, а его изготовление займет всего 1 день.

Основные материалы:

- электродвигатель (как вариант вполне можно взять от стиральной машинки);

- фанера 15-20 мм;

- двусторонний скотч;

- наждачная бумага;

- канализационная труба 50 мм;

- эпоксидный клей;

- столярный клей;

- саморезы.

Изготовление станка

Предлагаемая конструкция станка подогнана под устройство корпуса двигателя от насосной станции или компрессора. Главное условие – наличие в его передней части плиты крепления.

Из фанеры вырезается диск диаметром 230 мм для крепления наждачки.

Для его фиксации на валу двигателя изготовляется планшайба. Ее корпус вырезается из фанеры. Планшайба закрепляется в центр круга столярным клеем и саморезами.

С помощью эпоксидки в нее вклеивается фланец с вала двигателя.

После застывания эпоксидного клея диск устанавливается на вал мотора и уже на нем обтачивается наждачной бумагой под идеальный круг.

Для изготовления стойки опорного столика лист фанеры прикладывается к переднему креплению мотора, обводится по верхней окружности и вырезается.

По его бокам должны получиться плечи для фиксации П-образной столешницы. Чтобы жестко соединить стойку и столешницу нужно вырезать из фанеры и прикрепить снизу 2 косынки. Естественно везде соблюдается угол 90 градусов.

На шлифовальный диск приклеивается двухсторонний скотч. Сверху клеится наждачная бумага и обрезается по контуру. Диск ставится на место, столик собирается и станок запускается. Круг с абразивом подотрет столешницу, расширив зазор, если тот был вырезан слишком узким.

Далее нужно закрыть диск снизу, чтобы во время работы опилки не разлетались. Для этого вырезается прямоугольная вставка. Она закрепляется между косынками и столешницей.

Для защиты глаз от опилок делается кожух. Для этого вырезается полоса пластика или жести, которая просто прикручивается над диском к опоре столика.

Чтобы сделать «пылеотвод» для пылесоса, внизу станка под диском закрепляется распущенная вдоль канализационная труба. При ее разрезе нужно оставить целым раструб. В полученное из нее корытце будет падать пыль, и сразу затягиваться пылесосом. Если при установке трубы получается зазор, то его можно закрыть тонкой реечкой.

Это простой в изготовлении шлифовальный станок, который не пылит при работе и позволяет экономить на расходниках. Для него можно покупать дешевую бумагу и просто клеить ее двусторонним скотчем. Если для его изготовления использовать мощный мотор, то станок не тормозит при шлифовке, как многое фабричное оборудование.

Очень просто шлифовальный станок из доступных материалов

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах. Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Магнитный стол своими руками

Приспособления для шлифования плоских поверхностей

При шлифовании детали можно крепить непосредственно к столу станка прижимными планками. Однако такое крепление применяют в том случае, когда детали не могут быть закреплены на магнитной плите или в других приспособлениях.

Лекальные тиски (рис. 10.9а) отличаются от обычных машинных точностью изготовления и возможностью кантования. Неподвижная губка тисков составляет одно целое с основанием 1. В корпусе имеются пазы для прохода подвижной губки 2, которая перемещается винтом 3. Основание корпуса имеет отверстия с резьбой для прикрепления тисков к различным приспособлениям. Все плоскости тисок обработаны под углом 90°. Запрессованный цилиндрический измерительный штифт 4 служит для измерения наклонных плоскостей.

Рис. 10.9. Лекальные тиски (а) и электромагнитная плита (б)

Электромагнитные плиты. Устройство электромагнитной плиты (рис. 10.9б) основано на следующем принципе. Если на железный сердечник (рис. 10.10а) навить проволоку и по ней пропустить постоянный ток, то сердечник намагнитится. Если теперь поднести к одному из концов сердечника стальной предмет, он с силой притянется к сердечнику. После прекращения действия тока в обмотке прекратится и магнитное действие сердечника.

Можно согнуть такой сердечник в виде подковы (рис. 10.10б) и также пропускать ток через его обмотку. В этом случае магнит будет еще сильнее. Соединив подковообразные магниты в группу, получим электромагнитную плиту.

Рис. 10.10. Схема магнитного действия тока (а) и подковообразный магнит (б)

Полюсы магнитов, выведенные на верхнюю часть плиты, тщательно изолируются от ее тела немагнитными сплавами (баббитом, цинком), благодаря чему магнитные силы не рассеиваются в теле плиты, а направляются непосредственно в тело детали. К электромагнитной плите могут притягиваться только магнитные металлы (например, сталь, железо, чугун).

Электромагнитные плиты применяют различных размеров круглой и прямоугольной формы. Для их питания пригоден только постоянный ток, поэтому у станков устанавливаются приборы, преобразующие переменный ток в постоянный.

Электромагнитные плиты обеспечивают надежное и быстрое закрепление шлифуемых деталей. Для сохранения работоспособности плиты необходимо оберегать ее от толчков и ударов, а также следить за тем, чтобы на обмотки не попадала охлаждающая жидкость. По окончании работы следует сразу же насухо протереть рабочую поверхность плиты.

Магнитные плиты

Кроме электромагнитных плит, на шлифовальных станках применяют магнитные плиты с постоянными магнитами. Для плит этого типа не требуется специальных генераторов и выпрямителей с проводкой и распределительными устройствами. Однако, как правило, сила их притяжения слабее силы притяжения электромагнитных плит.

Конструкция прямоугольной магнитной плиты и принцип ее работы показаны на рис. 10.11. Верхняя ее часть сделана из стальных пластин 1 с немагнитными прослойками 2 между ними (рис. 10.11а). Сильные постоянные магниты 4 можно перемещать, замыкая их то на железные пластинки, то на закрепляемую деталь. На рис. 10.11б показано положение магнитов при закреплении деталей 5, а на рис. 10.11в – во время их снятия или установки. Магниты переключаются при помощи рукоятки 3. Нижняя часть плиты 6 закрепляется на столе станка.

Рис. 10.11. Магнитная плита:

а – общий вид; б – положение магнитов при закреплении детали; в – то же при установке и снятии детали

Сегментные шлифовальные круги для шлифования плоских поверхностей

Плоское шлифование цельными шлифовальными кругами большого диаметра экономически невыгодно из-за больших отходов, повышенного теплообразования и возможности поломки их при транспортировке. Кроме того, в случае появления трещины или частичного разрушения круга приходится целиком заменять его и терять значительное количество годного абразивного материала. Эти неудобства устраняются в случае применения кругов из вставных абразивных сегментов (рис. 10.12). Такие сегменты при поломке одного или нескольких из них могут быть легко заменены новыми.

Вставные сегменты используются почти до полного износа. Освободив 1 зажим, можно вынуть сразу 2 сегмента. По мере износа высота сегментов уменьшается, поэтому под них подкладывают прокладки.

Рис. 10.12. Сегментный шлифовальный

Основные виды и параметры

В зависимости от способа фиксации существует два основных типа плит – магнитные и электромагнитные. В последних прижимное усилие создают две группы катушек формирующих электромагнитное поле. Магнитные конструктивно схожи с электромагнитными и также имеют две группы магнитов с различной полярностью. Но магнитное усилие действует постоянно и в нерабочем положение ему препятствует блоки из немагнитного материала. После установки детали блоки смещаются, и деталь фиксируется на рабочей поверхности.

Определяющим параметром являются габаритные размеры плиты. От неё зависят не только длина и ширина обрабатываемой детали, но и высота. Следует учесть, что чем больше размеры плиты, тем выше вес и нагрузка на рабочий стол станка.

Основные параметры оснастки:

- Габаритные размеры и масса. Размер варьируется в пределах от 100х250 мм до 320х1000 мм.

- Прижимающее усилие. Как правило, данный параметр находится в пределах от 50 до 120 Н/см².

- Расстояние между полюсами магнитов или катушек. От этого зависит минимальный размер обрабатываемой заготовки.

Изготовление плоскошлифовального станка своими руками

Плоскошлифовальный станок, изготовить который можно и своими руками, является очень востребованным оборудованием не только на производственных предприятиях, но и в домашней мастерской. Такое устройство практически незаменимо в тех ситуациях, когда необходимо выполнить шлифовку и подгонку деталей из металла. Конечно, такие работы можно осуществить и вручную, но это отнимет много сил, времени и не позволит достичь высокой точности обработки.

Обработка заготовки на промышленном плоскошлифовальном станке

Задуматься об оснащении своей домашней мастерской плоскошлифовальным станком есть смысл в том случае, если вам часто приходится работать по металлу. При этом можно выбрать один из двух вариантов: купить серийное оборудование или изготовить такой станок своими руками. Приобретение серийного станка связано с серьезными финансовыми затратами, что не всегда целесообразно для его использования в домашней мастерской.

Самодельный плоскошлифовальный станок обойдется значительно дешевле. Конечно, функциональность такого оборудования будет несколько ниже, чем у серийного, но его возможностей будет вполне достаточно для того, чтобы выполнять работы по металлу в домашних условиях.

Особенности конструкции и эксплуатации

Основой конструкции магнитной плиты являются магнитные блоки и корпус изделия. Блоки могут быть подвижными и стационарными, что определяет возможность изменения расстояния между полюсами магнита. Они состоят из металлических пластин, внутри которых расположены керамические магниты. Остальное пространство заполнено материалом не имеющим магнитных свойств.

Для перемещения магнитных блоков внутри корпуса расположен специальный эксцентриковый механизм. Для управления перемещением магнитов есть рукоять. Блок управления плитой расположен в электрошкафу. Он регулирует частотность для прижима детали. Помимо этого мощные плиты оснащены и блоком управления размагничивания, который посылает обратные кратковременные импульсы и снимает остаточное намагничивание. В противном случае, особенно если обрабатывается небольшая по площади деталь, после отключения электромагнита её очень сложно оторвать от поверхности.

Отметим следующие особенности эксплуатации электромагнитных плит:

- Возможность изменения геометрии заготовки под действием электромагнитных сил. Это необходимо учесть перед обработкой изделий, предельно аккуратно снимать и устанавливать деталь.

- При активации электромагнитов происходит нагрев поверхности плиты и заготовки. При сильном перегреве возможен выход из строя плиты и изменение свойств металла детали. Это необходимо учесть при эксплуатации оборудования.

- Со временем возможна шлифовка поверхности плиты с восстановлением её первоначальных значений шероховатости или подогнать под особенности обрабатываемых деталей.

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса. На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления. Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки. На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола. В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих. В качестве последних можно использовать трубы из нержавейки, приваренные к станине. Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании. Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов. После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

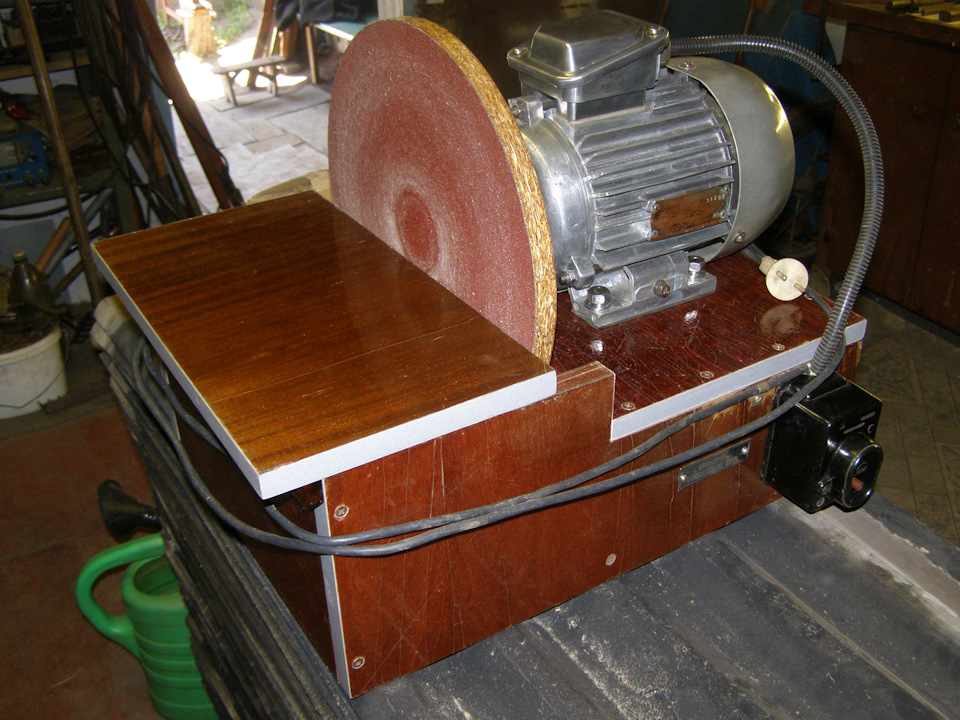

Дисковый шлифовальный станок.

Привет всем!

Поскольку не умею делать ни мангалы, ни кошельки, предложу вашему вниманию вот такой аппарат ;-))))

Сделал для хозяйства такой станок. На сверлильном часто бывает не сделать того, что на этой штуковине. Очень удобная вещь, должен сказать, давно хотел и вот свершилось. Причём почти бесплатно, цель была свести затраты к минимуму.

По электрической части прошу вопросов не задавать, её мне помогли сделать, я в электричестве не очень :(.

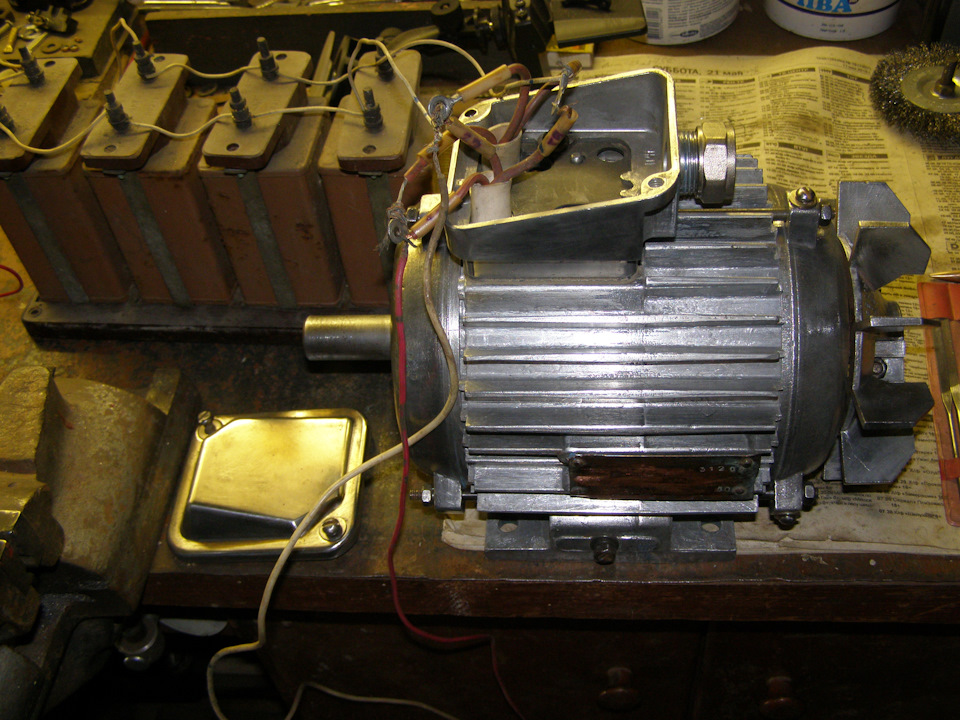

Итак, для начала полез на чердак и достал вот такой движок. Он был весь в шелушащейся краске, грязи и паутине. Шпильки и кожух крыльчатки ржавые. Почистил бирку. Мощность — около 1 кВт (неразборчиво), 1420 об/мин. Вполне подходит. Проверил на работоспособность.

Дальше полностью разобрал движок, до винтика. Потом предстоял длительный процесс очистки всего, чего можно, и полировка.

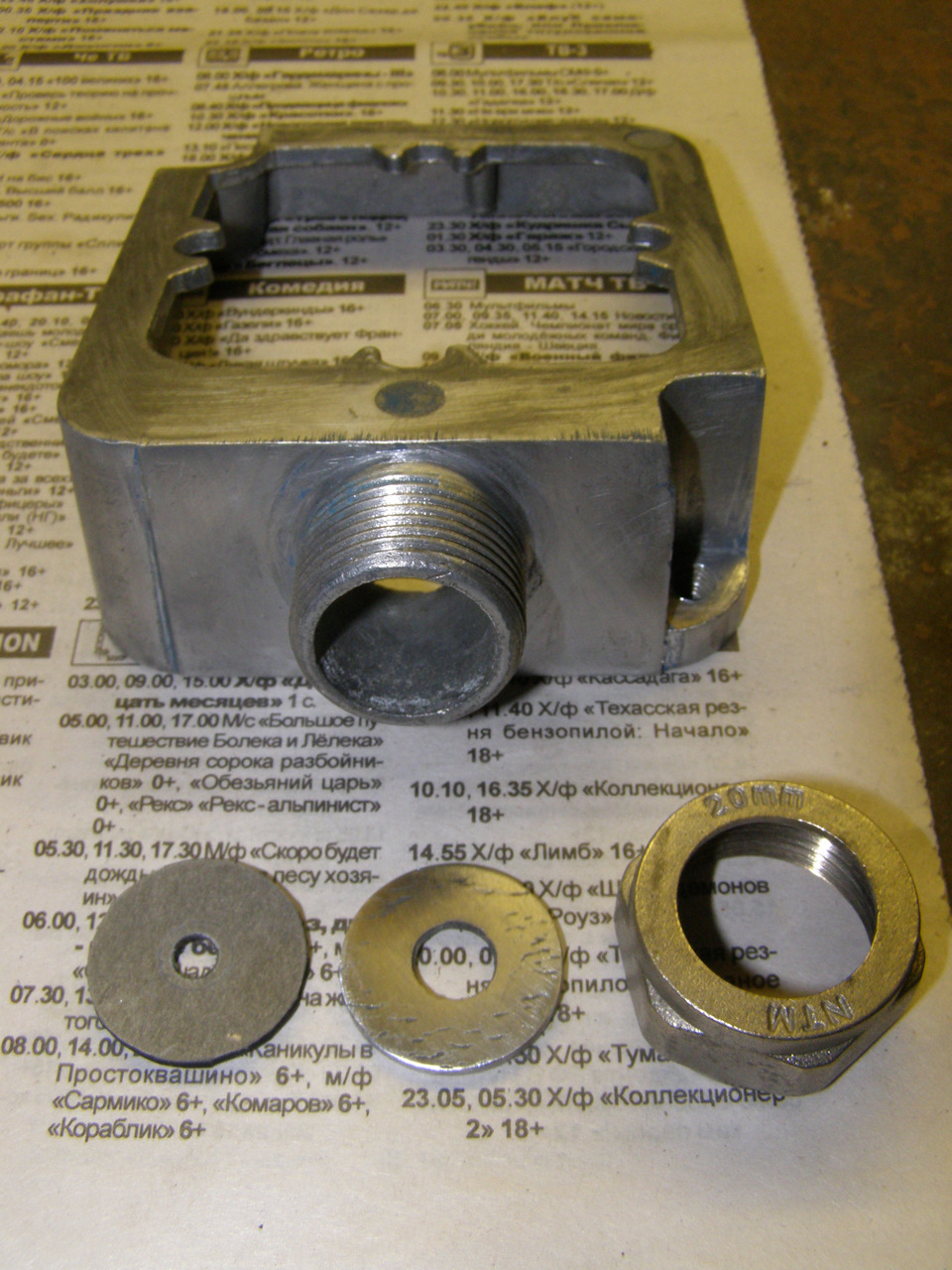

На распред. коробке не было гайки, проблему решил так: от ненужного б/ушного переходника на металлопластиковую трубу диаметром 20мм открутил гайку, сделал металлическую шайбу и уплотнительную резиновую из старой автомобильной камеры.

При чистке использовал наждачку разной зернистости, надфили, напильники и немного шлифмашинку. На корпус убил 3 дня.

Полировка — паста ГОИ. В сборе выглядит так. После сборки проверил как работает ещё раз, мало ли что…

До металла счистил ржавчину на кожухе, вскрыл преобразователем.

В закромах гаража нашлась грунтовка, краска, и мой любимый лак ПФ-170.

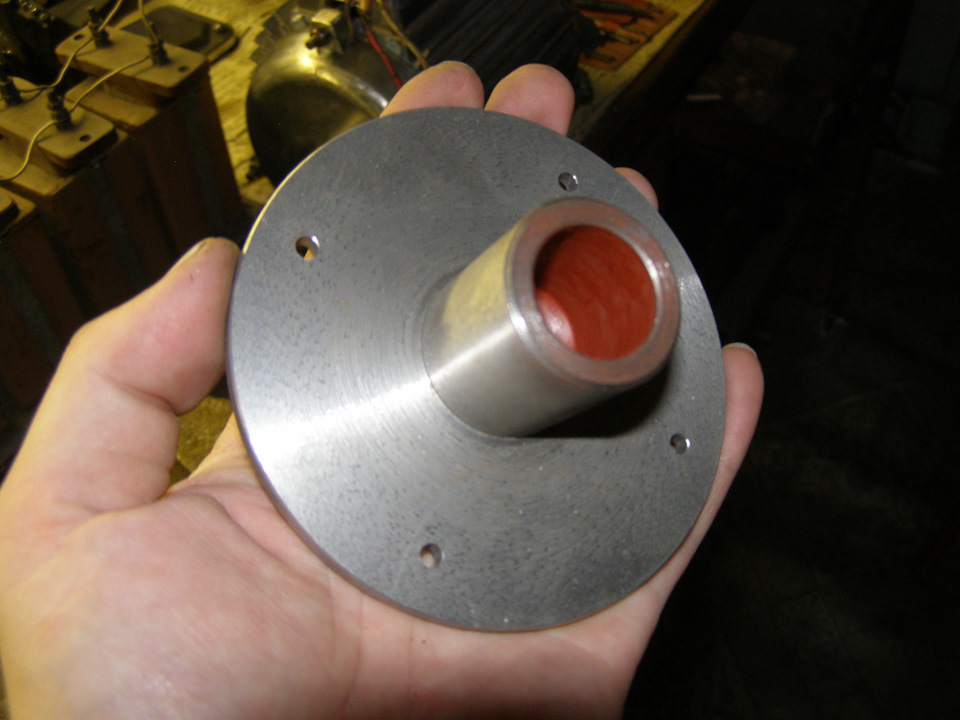

Пока проводились работы по чистке и сборке, была сделана план-шайба, заказанная у токаря. За работу денег не взяли, сделал несколько брелков — открывашек в подарок. Наружный диаметр — 100мм, 4 отверстия и одно по центру, все диаметром 4мм, толщина самой шайбы 4мм. Однако, по факту выяснилось, что на вал двигателя она одевается хоть с небольшим усилием, но от руки. А хотелось бы с небольшим натягом. Фольга не влазит, слишком плотно. Поэтому нанёс слой грунтовки :-).

Впоследствии просверлил отверстие, нарезал резьбу 5мм для фиксирующего винта, вкрутил так, чтоб попасть в паз вала движка.

Настал черёд рабочей поверхности — диска из фанеры. Использовал поначалу 12мм, досталась на шару (про минимум затрат, думаю, все помнят). Но она была гнутой (пропеллером). И если торец я выровнял стамеской через упор буквально за 2 мин., то с выведением плоскости пришлось помучиться. Честно промудохавшись 2 вечера, сточив диск до 9мм, биения устранить не получалось, и я бросил это неблагодарное дело.

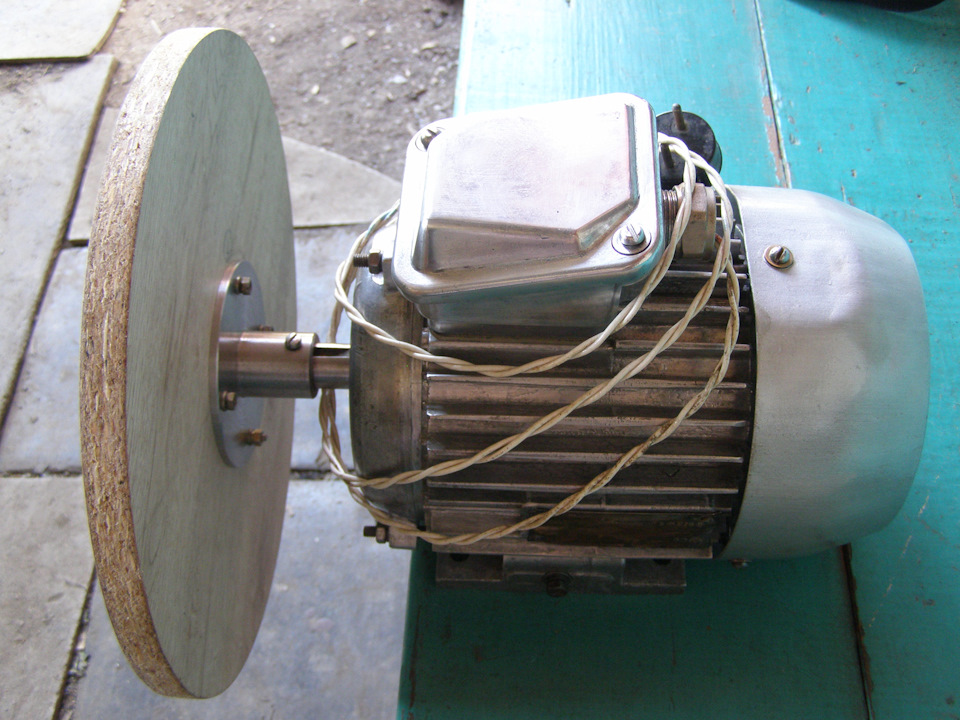

За 70 руб. купил на распиловке в цеху по изготовлению мебели 2 куска ДСП 16мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170. Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов сделаны под потай, посажены на эпоксидку, чтоб не проворачивались при затягивании гаек.

Нашёл болты и гайки для крепления движка, были ржавые, привёл в порядок, вскрыл таком.

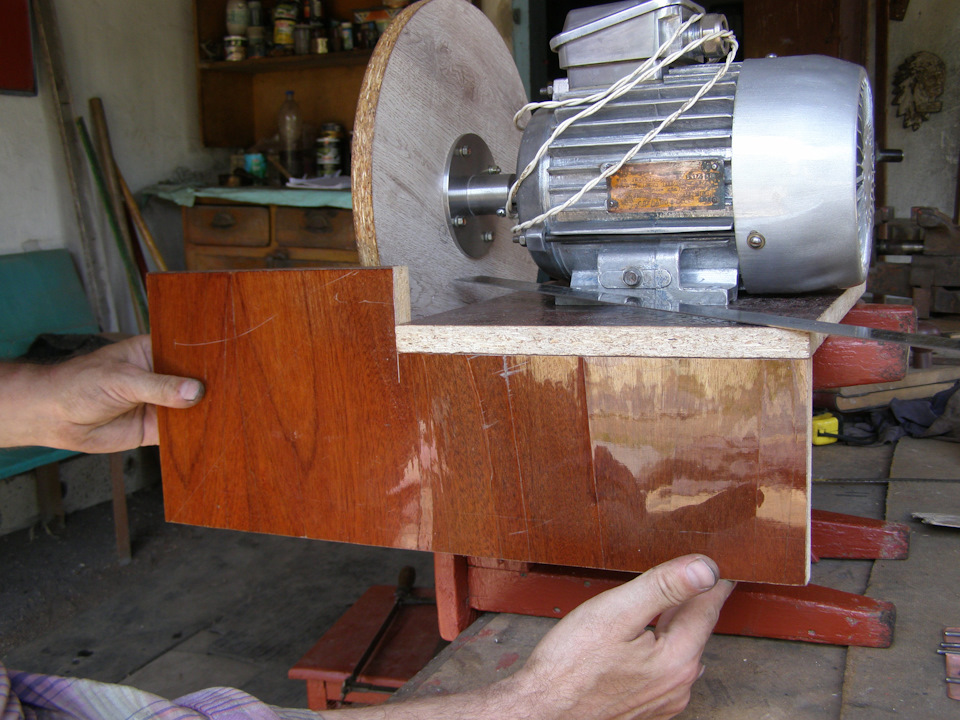

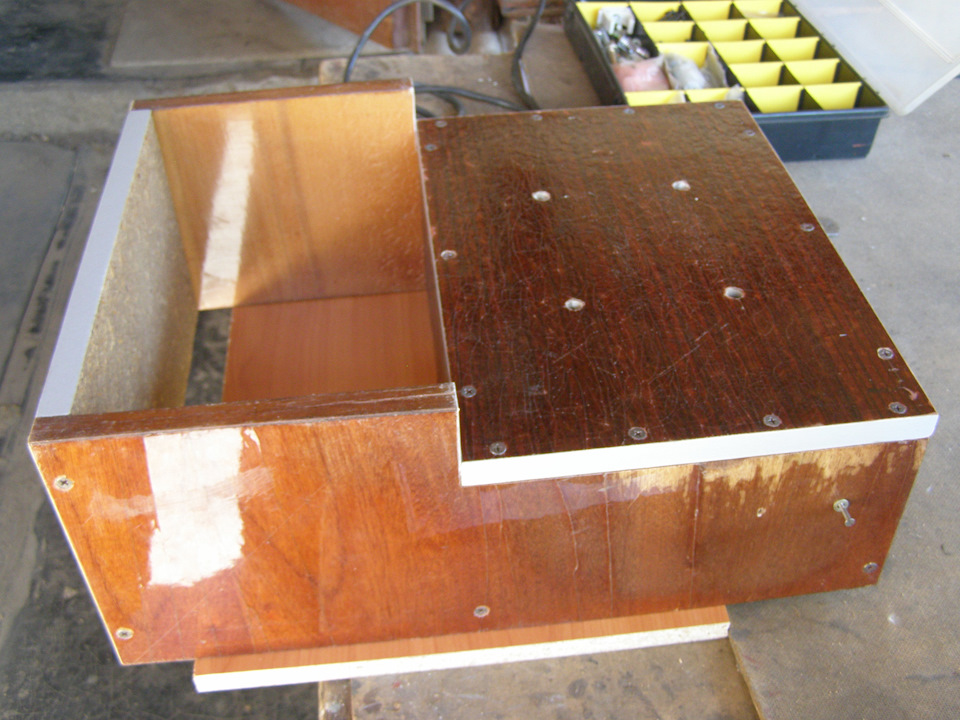

Дальше делаем станину из старых дверей от шкафов, куски были уже готовые, поэтому ни один шкаф не пострадал.

Опять же, на чердаке были конденсаторы, со всех сторон проложена резина, П-образная стяжка сделана из электрода 3мм, вскрыта лаком.

Общий вид почти готовой станины.

Станина в сборе, купил мебельную ленту — самоклейку за 30руб., обклеил торцы.

Приклеил наждачку № 60 на клей ПВА.

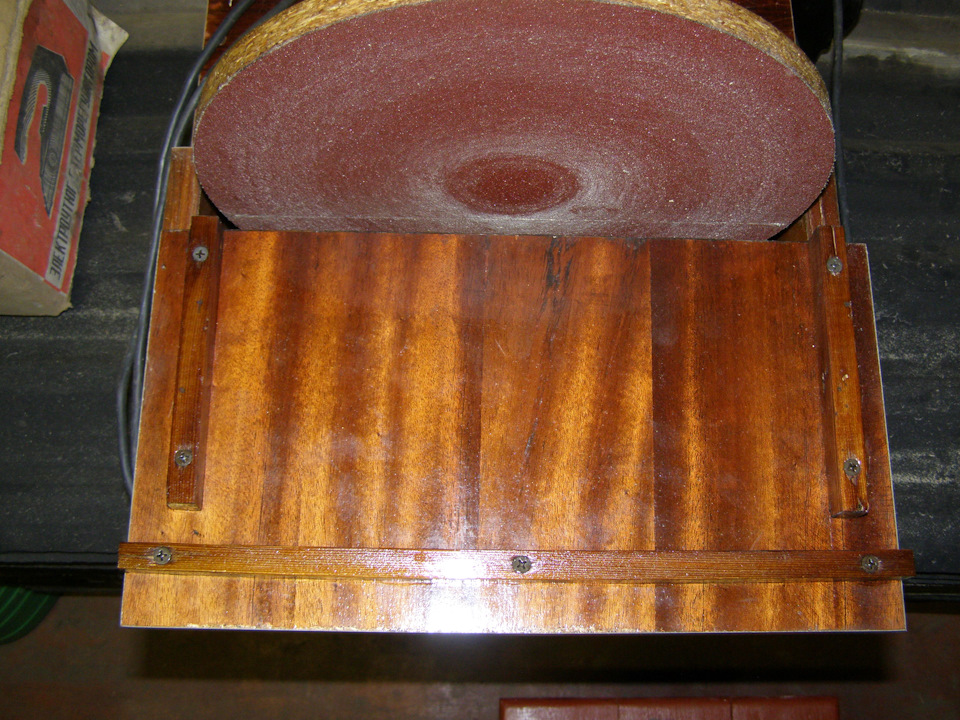

Собираем в кучу.

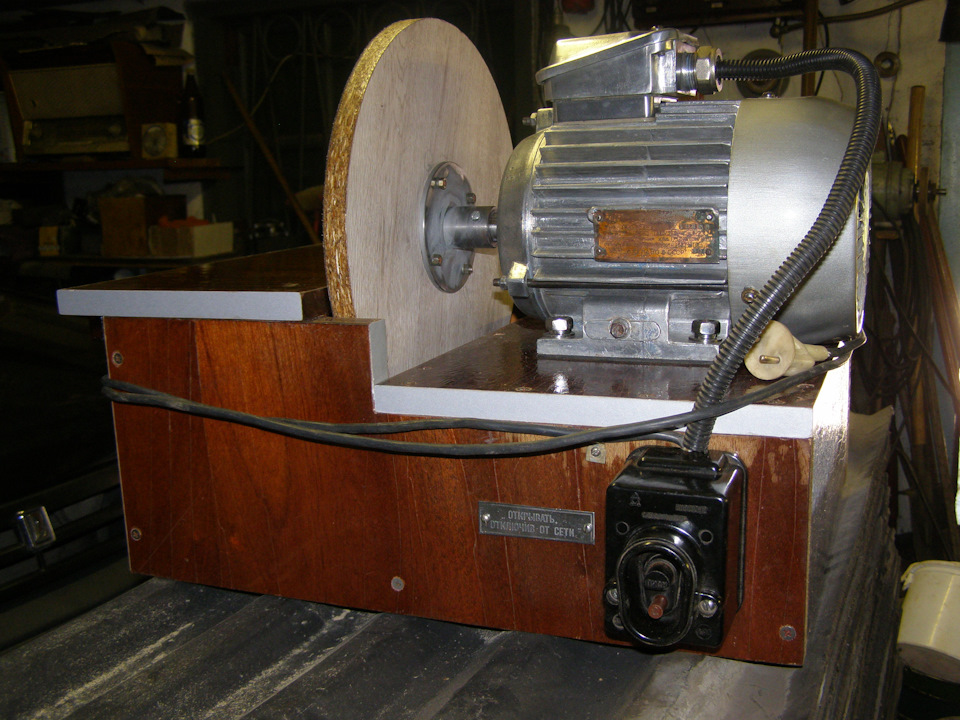

Пускатель и табличка тоже найдена в волшебном гараже :)))

Столик, на котором шлифуются заготовки, планировал сделать откидным на навесах, чтоб диски менять. Планировал сделать ограничитель от выламывания, как на дверях в шкафу. Впоследствии конструкцию упростил, сведя сложность изготовления к минимуму, без потери функционала. С помощью таких распорных планок стол держится очень плотно, не давая никуда смещаться, при этом снимается и одевается буквально за секунды.

Ну и итоговое фото:

Фото на самом деле больше, однако, лимит.

…

Традиционно, подводя итог: проделанной работой остался доволен. Станок испытан, вибраций почти нет. Можно было бы отбалансировать диск, но лень уже возиться. Нужно было грузик по весу, равному монете 10руб., прикрепить на край диска. Но это фигня всё. Результаты испытаний очень даже впечатлили. Грызёт, что бешеный бобёр :))

Вытяжку для пыли не делал, это для стационарного крепления, вынес во двор и пыли сколько влезет !

Затраты: 70руб. на ДСП, 30руб. на кромку. Итого — 100 руб.

Всё остальное найдено в гараже.

Вес станка — приблизительно 18кг, кол-во оборотов — 1420, мощность — около 1 кВт (на бирке неразборчиво). Максимальный диаметр устанавливаемого шлифовочного диска — до 330мм.

Размеры / габариты станины не привожу, для каждого двигателя они индивидуальны, при необходимости замеряю и скину.

Теперь подумываю над расширением функционала станка, а именно: приспособить упор с регулировкой на столик, калибровать рейки по ширине и толщине (или всё вместе), например.

Можно добавить съёмные шлифовочные самодельные барабаны из дерева, но и это ещё не всё, барабан можно сделать многофункциональным, т. е. ступенчатым (например, 3 ступени — 3 круга разного диаметра, скреплённых вместе), для обработки разных внутренних диаметров одним устройством. На каждую ступень наклеить наждачку с разной зернистостью. Уже думал над этим, ничего сложного не увидел.

Переносной сверлильный станок на электромагнитной подошве своими руками из ручной дрели

При работе с большими металлоконструкциями возникают сложности с их сверлением под прямым углом. Ручной дрелью сделать это ровно невозможно. В таком случае поможет переносной сверлильный станок. Он оснащается электромагнитной подошвой, поэтому мгновенно фиксируется на стальной поверхности, позволяя ее просверлить. Рассмотрим подробно, как его изготовить.

Материалы:

Процесс изготовления сверлильного станка на магнитной подошве

Для фиксации станка будут использоваться 3 электромагнитные замки.

Их нужно разобрать, и просверлить на обратной стороне монтажные отверстия.

Из листовой стали вырезается пластина для крепления замков.

Она просверливается, и замки прикручиваются на нее вплотную друг к другу. Для этого в отверстиях нарезается резьба. Для крепления применяются болты под шестигранник.

На полученный блок привариваются бортики из вырезанных полос. В одной из них нужно будет сделать отверстия, чтобы вывести провода от электромагнитов. При выполнении сварочных работ замки следует снять. Швы после сварки зачищаются.

Сразу же нужно вырезать из листовой стали накладку, и прикрутить ее на подошву. К ней будет прививаться колонна станка.

Сама колонна будет иметь хитрое устройство в виде направляющей и скользящего механизма. Для ее изготовления берется стальная полоса сечением 10 мм или больше. В ней нужно вырезать ровный паз.

На заготовку с пазом приваривается парой прихваток полоса поуже, такой же длины. На боковые зазоры ввариваются две узкие вставки.

На стык между узкой полосой и вставкой навариваются прихватками еще 2 полосы. Затем соединенные сваркой детали просверливаются, как на фото.

После этого необходимо сошлифовать торцевые прихватки, чтобы рассоединить заготовки. В итоге получаем деталь с пазом и бортиками, и еще 3 полосы. В отверстиях первой нарезается резьба.

Таким образом, полосы можно собрать в колонну, скрутив винтами с потайными головками. В колоне остается одна скользящая полоса.

Последнюю нужно просверлить, и соединить винтами с небольшой вставкой, двигающейся в пазу. С обратной стороны винты необходимо вкрутить в зубчатую рейку.

По бокам рейки перпендикулярно плоскости колонны привариваются полосы для крепления шестерни. В них просверливают отверстия, чтобы ввести ось, на которой будет вращаться шестерня, передвигая тем самым зубчатую рейку.

С внешней стороны на эти полосы привариваются кольца из трубки с впрессованными подшипниками. Это обеспечит оси с шестерней легкое вращение.

С обратной стороны колонны нужно поставить площадку для крепления дрели. Она представляет собой пластину, и вставку. Они фиксируются к той же полосе, что и зубчатая рейка.

Далее колонна приваривается к накладке подошвы, сделанной ранее. Здесь важно соблюсти прямой угол. Затем колонну можно соединить с магнитной площадкой.

После этого необходимо установить дрель. Для этого из трубы делается хомут. Он приваривается к ранее сделанному креплению через проставку. С помощью хомута дрель надежно зажимается. Теперь, если вращать шестерню, то дрель будет подыматься и опускаться.

Далее нужно заняться рукоятью подачи. Ее основные делается из обрезка головки, с вваренной удлиненной гайкой, соответствующей по резьбе оси шестерни. К оголовку приваривается 3 луча из прутка.

Читайте также: