Регулировка высоты стола циркулярки

Обновлено: 19.05.2024

Раз уж мы теоретизируем с дивана в рамках данной статьи и раздела статьи "проектирование", то давайте коснемся основных моментов, из которых я исходил при выборе технического решения.

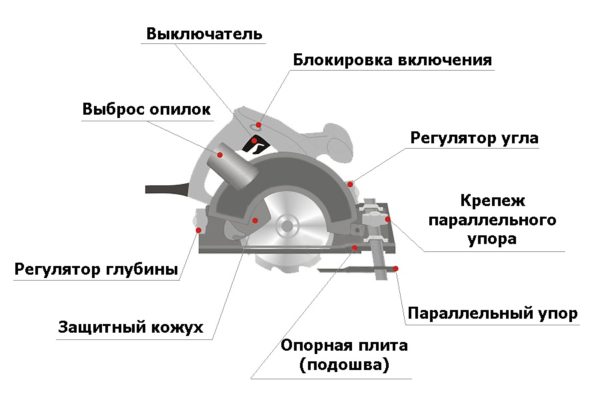

Самое первое и главное, чего хотелось от станка, это - возможность изменять глубину пиления или, другими словами, высоту вылета пильного диска над столом, а так же угол наклона пильного диска к столу. Очевидное решение, первым делом приходящее в голову - взять дисковую пилу и вкорячить ее вверх подошвой к столу изнутри, прорезав после этого паз под диск самим этим диском, опуская (или поднимая?!) маятник с движком.

Но данное решение не подходит мне по многим причинам. Как правило, у недорогих ширпотребных пил подошва не литая, а - штампованная, хлипкая. Механизмы тоже хлипкие, необходимой жесткостью не обладают. При серьезной нагрузке в столе диск будет отклоняться от необходимых угла и вылета. Рез будет рваным и будет требовать серьезной доработки. Точной геометрии уже не получить. Но есть еще важный момент, который является, буквально, краеугольным камнем всего высокоумия и пафоса, связанного с проектированием механизмов подъема и наклона. Давайте взглянем на штатный механизм изменения угла наклона на обычной ручной циркулярке. Он практически одинаков у всех ручных циркулярок за редкими исключениями. Разница лишь в исполнении некоторых технологичесих элементов. В качестве примера представлю вам свою аккумуляторную Felisatti:

Пильный диск под углом в 45 гр. к подошве. Максимальная глубина пропила в данном случае - 40 мм (по паспорту).

Как видим, глубина пропила в двух положениях сильно разнится. Разница составляет 17 потерянных миллиметров. Но это - еще пол беды. Как правило, на всех ручных циркулярках на подошве есть две риски/засечки/высечки/визира/прицела. Хотите как - называйте так. :) Одна для наклона в 90 гр., другая - для 45 гр. А зачем? Чтобы понять, в чем дело, обратим внимание на механизм наклона и изучим его кинематику. По своей сути она - очень проста. Одно звено механизма вращается вокруг другого звена, угол вращения и крайние положения механизма ограничены ходом фиксатора в криволинейном сквозном пазу в основании (подошва). Ось вращения диска при его наклоне проходит через оси переднего и заднего шарниров, посредством которых и соединены в кинематическую пару подошва и остальные элементы, включая диск, которые мы пока объединим для удобства в одно жесткое звено. Если отбросить все лишнее и построить простейшую кинематическую схему этого механизма, спроецировав его на плоскость вращения, то получим вот что:

Механизм наклона пильного диска к подошве в своих двух крайних положениях: под углом 90 гр. к подошве и под углом 45 гр. к подошве.

Если условные обозначения кинематической схемы в чем-то не соответствуют общепринятым, то. пофиг :) Уж извините, но ТММ в моей жизни была 13 лет назад ))

Что видим на схеме? Что при наклоне диска к подошве под углом 45 гр. плоскость диска пересекает плоскость подошвы вдоль оси, которая расположена на расстоянии 13,6 мм от проекции оси шарнира на плоскость подошвы. Вычитаем половину толщины пильного диска с учетом угла 45 гр. - (1,1)/(Cos[Pi/2]) мм - и получаем 13,6 - 1,56 = 12,04 мм. Сие есть расстояние между рисками на подошве, а так же суть расстояние, которое мы получили бы между двумя резами пилы по одному неподвижному упору, выполненными под углами 90 и 45 гр. Другими словами, 12 мм есть ни что иное, как поправка "прицела" на наклон диска под 45 гр., чтоб вести пилу при пилении правильным образом вдоль линии разметки реза. Сие обстоятельство, дорогие друзья, однозначно указывает равно как на несовершенство механизма в этом отношении, так и на его экономическую целесообразность при проектировании ручных дисковых пил ввиду его относительной простоты и технологичности. И все это из-за того, что ось вращения механизма наклона не лежит в плоскости подошвы, а параллельна ей и смещена вниз на 12 мм, в данном случае.

Возникает закономерный вопрос: а каким должен быть противоскольный вкладыш (вкладыш "нулевого зазора") при таком механизме наклона диска? А вот таким. множественным, так сказать. 0_о При обязательном условии минимизации зазора между стенками паза под диск во вкладыше под каждый используемый вами угол придется делать свой вкладыш. А если будет один на все возможные углы, то минимального зазора вам не видать, как нового президента России.

Следующий закономерный вопрос: а что ж тогда сделать-то, чтоб и зазор минимальным был, и вкладыш - один на все углы, и глубину пропила при наклоне терять минимально? А очень просто! Нужно всего лишь сделать так, чтобы ось, вдоль которой плоскость пильного диска пересекает подошву, оставалась неподвижной при изменении угла. Или, другими словами, вынести ось вращения механизма наклона в плоскость подошвы или стола. Взглянем теперь уже на реальный пример:

Необходимое положение оси вращения при изменении угла наклона пильного диска к столу. При таком положении оси зазоры у вкладыша минимальны, и он - один для всех возможных углов.

Здесь изображены в сечении два крайних положения двигателя от реальной циркулярки "Энкор" с насаженным на его вал пильным диском. Далее будет понятно, почему я обратился к такой схеме. Как видно, здесь уже показаны реальные элементы деталей с учетом их реальных технологических характеристик, таких, как возможные толщины (фанеры, ДСП). Сохранение положения оси пересечения плоскостей стола и диска при наклоне и перенос оси вращения механизма наклона в плоскость стола позволяют минимизировать видимую сверху вкладыша ширину паза под диск, а значит и минимизировать зазоры между диском и стенками паза. В данном случае при толщине пильного диска 2,2 мм паз, прорезаемый диском поочередно в каждом из двух крайних положений, имеет видимую ширину 3,1 мм. Отмечу, что в моем случае ось вращения наклона диска принадлежит не плоскости симметрии диска, а принадлежит его "левой" плоскости. Ну, то есть, той плоскости диска, которая со стороны движка. Это я так выбрал для себя. Это - необязательно. Можно выбрать положение хоть в плоскости симметрии, хоть в "правой" плоскости диска. Обратите внимание на то, что никакие элементы перемещающихся при изменении угла наклона деталей не должны препятствовать диску занимать крайние положения. Ну, разумеется, и промежуточные положения - тоже. Строго говоря, диапазон значений угла наклона диска к столу должен быть непрерывным, а не дискретным.

Это все - замечательно и классно! Вери уандефул! Но как это реализовать? Получается, что ось вращения шарниров должна стремиться в пространстве к оси, по которой пересекаются стол и плоскость диска при угле наклона 90 гр., а линейные размеры деталей шарниров при этом должны стремиться к нулю, чтобы все это совпало в пространстве. Но технологически это - невозможно! Есть объективные ограничения на размеры деталей шарниров, связанные с возможностями оборудования, участвующего в их производстве, с допустимыми нагрузками на детали и. и еще много заумных слов из геометрии, сопромата, деталей машин и технологии изготовления запасных частей. Так что шарниры нас не приблизят к идеалу. И именно поэтому вариант с использованием "родных" механизмов ручной дисковой пилы - далеко не самый лучший вариант. И мне он - не подходит.

Однако есть довольно изящное решение, которое изобрели инженеры для решения этой задачи. Заключается оно в том, что для этой задачи нужно отказаться от высших кинематических пар в виде шарниров и перейти на низшие кинематические пары. Напомню, что у первых контакт звеньев происходит условно в точке или по прямой, а у вторых - по поверхности.

Стол для циркулярной пилы своими руками — чертежи

При обработке древесины одним из наиболее востребованных инструментов является циркулярная пила. Это устройство, отличающееся производительностью и удобством, позволяет значительно ускорить процесс распиловки погонажа или листовых материалов. При проведении работ в значительных объемах есть смысл задуматься об изготовлении специальной стационарной конструкции с пилой, что позволяет повысить безопасность, скорость и качество проведения работ.

Что собой представляет циркулярная пила

В быту и на производстве циркулярная пила необходима для распиливания различных материалов (древесины, шифера, ГКЛ, мягкого металла, фанеры и т. д.). Этот ручной электрический инструмент (в стандартной комплектации) предназначен для выполнения прямолинейного распила глубиной от 40 до 140 мм (большинство выпускаемых производителями моделей позволяют выполнять пропил под прямым углом до 85 мм, но для строительных площадок есть линейка более мощного оборудования). При проведении операции устройство крепко держит в руках оператор и проводит пиление, двигаясь вдоль обрабатываемого изделия. При этом ограничений размеров заготовок по длине и ширине нет. Существует возможность пиления под углом к поверхности детали.

Модели пил различаются мощностью. Самые бюджетные устройства имеют мощность до 1,2 кВт и предназначены для распиловки заготовок толщиной до 4,5 см. Они отлично подходят для бытовых нужд, проведения периодических работ в течение коротких промежутков времени и отличаются простотой и неприхотливостью. Если требуется выполнить пропил до 6,5 см, причем делать это нужно часто и подолгу, понадобится полупрофессиональный инструмент мощностью до 1,8 кВт. Для выполнения производственных задач выпускается профессиональная техника мощностью до 2,2 кВт, выдерживающая длительные нагрузки и способная производить распил деталей толщиной до 8,5 см. Помимо этого, производится инструмент, предназначенный для использования на предприятиях по деревообработке, способный распиливать заготовки толщиной до 14,1 см. Его мощность доходит до 5,5 кВт, а вес — до 100 кг.

Важно! Для домашних мастерских обычно вполне достаточно устройств мощностью около 1 кВт. Перед приобретением модели этот момент важно учесть, так как переплата за саму пилу и за потребляемое ею электричество, как правило, не оправдана необходимостью.

Выбирая диски для инструмента, требуется обращать внимание на их технические параметры.

- Угол заточки зубьев. Мягкие материалы распиливают дисками, имеющими зубья с наклоном в сторону вращения диска. Для работы с металлом требуются модели с отрицательным углом заточки.

- Количество зубьев. Для пиления различных материалов следует подбирать диски с разным количеством зубьев: для мягких — модели с большим числом зубьев, для твердых — с маленьким. Например, для древесины минимальное количество зубцов — 24.

Для использования циркулярной пилы в течение длительного периода времени важно, чтобы она не слишком много весила, была эргономичной, а диски — хорошо заточенными. Держать в руке агрегат долго — совсем не просто. Усталость оператора способна привести к снижению качества пиления. Поэтому многими мастерами, работающими с пилами, практикуется установка их на стол.

Смысл такого устройства заключается в закреплении корпуса пилы под столешницей так, чтобы над столом оказался один лишь диск для пиления. Заготовка передвигается по столешнице и распиливается вращающимся диском. Такое стационарное приспособление значительно облегчает труд и позволяет проводить непрерывную работу без потери качества и быстро. Производителями предлагается большое количество моделей пил, размещенных на столах. Стоимость сооружений варьируется от 8 (укомплектованные самыми примитивными пилами) до 140 тыс. рублей. Самостоятельное изготовление конструкции позволяет не только сэкономить средства, но и получить в распоряжение агрегат в соответствии с собственными требованиями.

Каким должен быть стол для пилы

При устройстве стационарного участка для обработки материалов требуется предусмотреть несколько нюансов.

- Конструкция должна быть устойчивой и жесткой.

- Материал, из которого изготавливается стол, должен отличаться прочностью и долговечностью.

- Важно, чтобы поверхность стола была идеально ровной.

- Необходимо предусмотреть заземление.

Учтя вышеизложенное, можно быть уверенным в надежности установленной конструкции и хорошем качестве обрабатываемых заготовок, независимо от объема работ.

Основные составляющие стола: каркас и гладкая поверхность для размещения заготовок.

Материал, из которого производятся конструкции, различается в зависимости от назначения, места установки и частоты использования. Для бытовых нужд можно изготовить конструкцию из досок и фанеры и установить ее, например, в гараже. Работа с большим объемами материалов подразумевает повышенные требования к прочности и надежности сооружения. Лучшим решением в данном случае станет каркас из металлического профиля. Для снижения вибраций и большей устойчивости многие даже бетонируют ножки в полу.

Некоторые советы по устройству стола:

- пильный диск должен располагаться строго перпендикулярно поверхности стола;

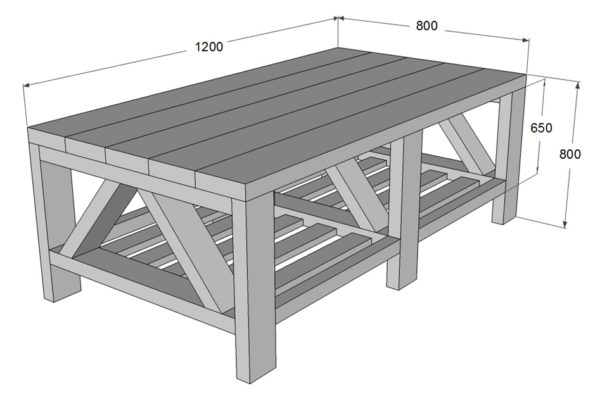

- стандартный и оптимальный размер столешницы — 1,2 х 1,2 м, но он может изменяться в зависимости от индивидуальных требований (если столешница — длинная, могут понадобиться дополнительные опорные ножки);

- высота стола зависит от роста мастера, обычно она варьируется в пределах 0,8…1,2 м;

- оператору удобнее, если стол будет установлен на ножках, а не на сплошных листах, например, фанеры;

- ширина щели, в которую выводится закрепленный снизу диск, не должна превышать толщину диска более, чем на 2 мм, иначе инструмент может быстро выйти из строя из-за засорения стружкой;

- циркулярная пила должна размещаться по центру стола, чтобы не было сильного смещения центра тяжести;

- рекомендуется вывести кнопки управления работой пилы на столешницу или верхнюю часть ножки стола.

Важно! Во многих моделях пил отверстия для закрепления подошвы на столе уже предусмотрены производителями.

Производство конструкции своими руками

После подготовки эскиза сооружения (с проставленными размерами) и приобретения требующихся материалов можно приступать к работе. Начать следует с изготовления каркаса под столешницу. Он может быть выполнен из профильной трубы. Имея в хозяйстве сварочный аппарат и болгарку, сделать это совсем не сложно.

- Нарезаются необходимые отрезки трубы.

- Свариваются боковины.

- Привариваются четыре соединяющих боковины отрезка.

- Все места сварки и пиления обрабатываются шлифовальным кругом.

- На торцы ножек закрепляются регулировочные винты, позволяющие устанавливать стол на не очень ровную поверхность.

Конструкцию необходимо покрасить, чтобы придать ей эстетичный внешний вид и защитить от коррозионных процессов. В каркасе останется сделать отверстия для монтажа столешницы.

Также стол можно изготовить из бруса или досок сечением 10 х 5 см. Для сборки каркаса понадобятся металлические уголки, шканты и саморезы.

Важно! При использовании заготовок из дерева не следует забывать об обязательной обработке их от воздействия влаги и температур. Для этого выпускаются специальные составы.

В качестве основания для циркулярной пилы можно использовать и старую мебель, например офисный стол. Необходимо лишь, чтобы его база была прочной. В большинстве случаев стандартные размеры таких конструкций вполне подходят для проведения работ по распиловке древесины. Но саму столешницу рекомендуется установить новую. Как вариант — склеить два листа фанеры толщиной 1,2 см. Такой толщины будет вполне достаточно для установки пилы весом около 5 кг.

После изготовления основания можно приступать к самому важному этапу — подготовке поверхности и установке пилы.

Таблица. Что может понадобиться для проведения работ.

Шаг 1. В платформе приобретенного агрегата требуется просверлить крепежные отверстия (если отверстия не были предусмотрены конструкцией). Следует помнить, что после подобной доработки официальная гарантия производителя на купленный инструмент будет утрачена.

Шаг 2. В соответствии с необходимыми размерами выпиливается столешница. Она может быть изготовлена из фанеры толщиной 1,8 — 2 см, МДФ, старой мебели или из листа металла, но такой вариант используется редко. ДСП в данном случае применять не рекомендуется, так как эти плиты не отличаются высокой прочностью. Пластик также не следует использовать в качестве столешницы.

Важно! Толщина пропила напрямую зависит от толщины стола. Чем больше этот размер, тем на меньшую глубину сможет пропилить диск заготовку, так как уменьшается рабочая поверхность диска.

Кромки столешницы желательно отфрезеровать (эстетичность внешнего вида даже для рабочих приспособлений никто не отменял), после чего следует по заготовке пройтись шлифовальной машинкой.

Шаг 3. В столешнице устраивается прорезь для пильного диска.

Шаг 4. Наносится разметка под метизы. Пила закрепляется к нижней части столешницы. Шляпки крепежа не должны выступать за ее плоскость.

Многие не используют сверление платформы при установке пилы на столешнице, а закрепляют ее прижимными брусочками и самонарезающими шурупами.

Шаг 5. Столешница переворачивается в рабочее положение и закрепляется к станине. Для фиксации рекомендуется использовать не только саморезы, но и уголки из металла, обеспечивающие нужную прочность конструкции.

Многие мастера не ограничиваются простым монтажом фабричного инструмента под столом. Чтобы выиграть несколько миллиметров в толщине пропила, они полностью снимают кожух пилы, подошву, устройство регулировки наклона пильного диска (если оно не пригодится в будущем). После этого производится самодельная платформа, на которую и крепится пила.

Шаг 5. Выводится управление электропитанием инструмента. Для этого понадобятся: вилка для розетки, вилка для включения пилы, стандартный выключатель света, отрезок кабеля, хомуты для зажатия кнопки включения на пиле, саморезы и минимальные навыки проведения работ по электромонтажу.

На внутренней части стола крепится розетка, от нее выводится кабель для выключателя, который устанавливается там, где удобно. Запитывается устройство от ближайшего источника питания в помещении. Кнопка включения пилы фиксируется хомутами в утопленном положении. Выведенное управление пуском пилы позволяет быстро и легко управлять работой инструмента.

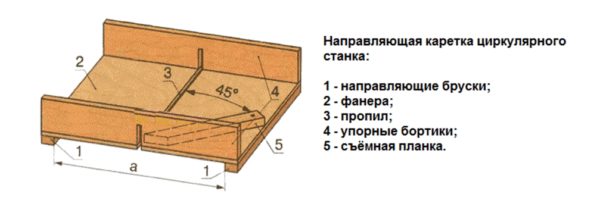

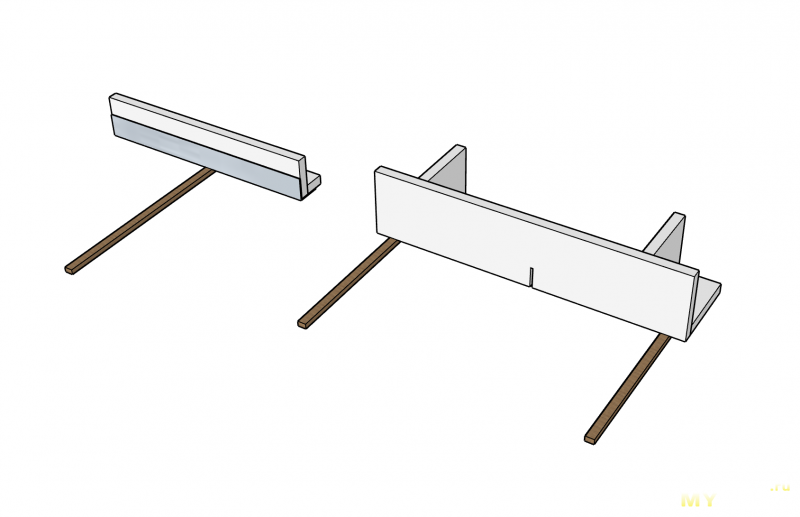

Шаг 6. Для работы на столе необходимо изготовить упоры и каретку.

Каретку для распиловки небольших заготовок или поперечного распила пиломатериалов можно изготовить из фанерного основания и двух деревянных стенок. Передвигаться она будет по двум направляющим, которые выполнены из отрезков металлической трубы сечением 2 х 1 см и установлены в пазы, сделанные при помощи фрезера. Уложенные внутри каретки детали очень удобно и безопасно распиливать.

Направляющие для работы с заготовками могут быть выполнены из досок, фанеры или металла.

Они должны иметь возможность регулировки положения в зависимости от ширины распиливаемых заготовок. Упоры могут быть не только продольными, но и поперечными, а также помогающие выполнять распил под углом.

Если нет желания мастерить направляющие самостоятельно, можно установить готовое приспособление.

Для проведения распила заготовок не обойтись без разметочной линейки. Для ее крепления в столешнице фрезером выбирается неглубокий паз. Его можно сделать стамеской и ножом, но при помощи фрезерного станка это делать гораздо быстрее, точнее и легче. Все участки, где проводились работы, тщательно шлифуются, чтобы устранить риск получения заноз. Высверливаются установочные отверстия. Линейка закрепляется саморезами.

Можно предусмотреть различные приспособления, облегчающие эксплуатацию инструмента: мешок под столешницей для сбора стружки, пылеотвод разлетающихся над столом опилок, механизм подъема столешницы для обслуживания инструмента. В небольших помещениях удобна складная столешница.

Эксплуатация циркулярной пилы относится к травмоопасным операциям, поэтому продвигать заготовки к диску следует не руками, а специально сделанным из бруска толкателем. Самые частые повреждения, которые может получить оператор при работе с циркулярной пилой — травмы пальцев, а также глаз при отскакивании сучков или щепок. При работе обязательно следует надевать защитные очки.

Грамотно изготовленный каркас, надежно закрепленная пила и подготовленные приспособления для работы позволяют проводить распил материала быстро и безопасно.

Видео — Циркулярный стол из ручной циркулярной пилы своими руками

Циркулярный станок из ручной пилы - легко!

Как я уже писал в одной из прошлых заметок , при увлечении столярным делом как хобби на начальном этапе вполне достаточно исключительно ручного инструмента. Это действительно так при небольшом количестве и малой сложности изготавливаемых изделий. Однако со временем многие мастера начинают замечать, что на выпиливание деталей лобзиком и последующую шлифовку тратится достаточно много времени. Ведь как бы хорош не был ваш навык пиления лобзиком, все равно прямой рез редко получается идеально ровным и почти всегда требуется доводка детали ленточной шлифовальной машиной. Именно для ровного прямого реза многие мастера задумываются о приобретении циркулярного станка .

Стоимость такого станка велика и возникает вопрос целесообразности такой дорогостоящей покупки для своего хобби. Я тоже задумался, стоит ли мне покупать эту вещь, если я планирую использовать ее не чаще одного или двух раз в неделю для того чтобы сделать несколько распилов? Я решил, что не стоит. Тем более, что такому станку есть более простая и дешевая альтернатива, которая в тоже время способна обеспечить достаточный уровень качества и скорости прямолинейно пиления. Это альтернатива – установка ручной циркулярной пилы в стол . Способ широко известен, в интернете можно найти множество вариантов самостоятельного изготовления. Далее я расскажу о своем варианте: я старался все сделать максимально просто.

В первую очередь необходимо основание для стола . Его можно сделать самостоятельно из брусков либо взять за основу старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из ИКЕА, с которого я снял крышку. Каркас стола (размер 760х760мм) оказался довольно крепким – на фото видно, что ножки крепятся к царгам металлическими уголками. Предварительно затянув болты на уголках и выровняв геометрию, я соединил ножки внизу для увеличения жесткости конструкции. Для этого я взял бруски 30х40, чтобы соединить ножки по периметру, и рейки 20х30 для соединения крест-накрест (крепление – саморезы). В будущем можно будет сделать там полку для мелочей.

Для крышки стола я взял наверное самый бюджетный материал – нешлифованную фанеру 15мм. Для удобства транспортировки и экономии времени на пилении лобзиком, попросил прямо в магазине выпилить мне крышку стола в размер (1000х800мм). В крупных магазинах или на базах обычно есть такая возможность. Размеры крышки я выбирал из соображений удобства работы с заготовками, размеров имеющегося подстолья и размеров помещения мастерской. Если место в вашей мастерской ограничено, придется пойти на компромисс в размерах крышки стола - оцените какой размер вам реально необходим исходя из наиболее часто обрабатываемых заготовок. К слову, размеры стола вышеупомянутой Макиты - 726х984мм.

Пару слов о самой пиле . Основными критериями выбора были: глубина пропила, наличие плавного пуска и внушающая доверие металлическая подошва. Руководствуясь принципом « приемлемое качество за адекватные деньги », и посмотрев отзывы, остановился на пиле Интерскол ДП 210/1900ЭМ. Пока ничего ни хорошего, ни плохого о ней сказать не могу – мало пользовался. Паспортная глубина пропила под 90 градусов у этой пилы 75мм, соответственно при использовании столешницы из фанеры 15мм, эффективная глубина пропила должна остаться 60мм, что вполне удовлетворяет моим нуждам. Я пишу здесь «должна остаться» потому, что по факту получилось немного меньше, но об этом позже.

Далее переворачиваем столешницу вверх дном и приступаем к основному этапу – разметке . Я называю разметку основным этапом, потому что от правильного позиционирования пилы на этом этапе зависит успех всего предприятия. Распиловочный стол с кривым резом довольно бесполезная вещь, поэтому внимательно проверяйте перпендикулярность пилы к краям столешницы. Также учтите, что царги стола могут мешать расположению пилы слишком близко к краю стола. Я выбрал положения пильного диска на 50мм левее середины стола.

После разметки я взял кусок фанеры 10мм и сделал из нее ограничительную планку по периметру всей подошвы пилы. Для этого я обвел подошву и выпилил лобзиком и прикрепил на саморезы к столешнице. Эта деталь нужна, чтобы зафиксировать пилу в рабочем положении и избежать смещения пилы из-за вибрации.

Затем нам нужно прикрепить пилу к столешнице. Подошва пилы слева имеет два отверстия, удобные для крепления (на фото видно только одно). А вот слева подходящих отверстий нет. Поэтому я зашлифовал узкую полоску из фанеры 10мм и использовал её как проставку между подошвой пилы и прижимающей деталью из той же фанеры и скрепил эту конструкцию саморезами.

Для собственно крепления пилы к столешнице использовал болты М6, под которые просверлил отверстия и обработал их с лицевой стороны стола перьевым сверлом на 12мм, для того чтобы утопить шляпки болтов. Также использую шайбы, шайбы гровера и самоконтрящиеся гайки. Вернее для первого пропила беру обычные гайки, так как пилу еще нужно будет снимать, но потом заменю на самоконтрящиеся.

После затяжки болтов делаю пропил в столешнице. Для этого нужно сначала снять расклинивающий нож, чтобы от не мешал сделать пропил, но потом, конечно ставлю нож на место. После первого пропила я снял пилу со столешницы и при помощи лобзика удлинил пропил для того, чтобы в пропил поместился расклинивающий нож. Также слегка расширяю пропил в стороны, чтобы исключить задевание пильного диска о столешницу.

Как видно на фото, получилось довольно хорошо - диск перпендикулярен столу. Вот собственно и все - распиловочный стол готов к работе! По финансам получилось 6500 руб. сама пила, плюс 1000 руб. на фанеру, бруски и крепеж. Согласитесь, затраты не сравнимы с настоящим распиловочным станком, к тому же при необходимости пилу можно демонтировать из стола и использовать для других целей по хозяйству. С другой стороны такой " полуфабрикат " стола не имеет всех аксессуаров, которые есть у заводского станка и не дает такого же уровня комфорта мастеру. Но, кое-что все таки можно сделать: вывести кнопку включения/выключения на ножку стола, удобный параллельный упор, ящик для сбора стружки и, в идеале, еще каретку для поперечного реза. Об этих аксессуарах обязательно напишу в следующих заметках. Кстати, в связи с появлением в мастерской первого станка, появилась идея соорудить циклон из обычного пылесоса. Об этом тоже напишу в будущем.

Напоследок, две рекомендации из разряда " как не нужно делать ":

1. Столешницу лучше располагать "по волокну" - волокна столешницы параллельны пильному диску. Мне кажется, будет меньше трения заготовки о стол во время продольного пиления.

2. Максимальная глубина пропила в итоге оказалась всего 50мм (вместо расчетных 60мм). Как видно из фото ниже, это получилось из-за того, что корпус пилы упирается в болт и проставку из фанеры с левой стороны от диска. Это я поправлю, конечно. Но вам рекомендую учитывать такие нюансы с самого начала.

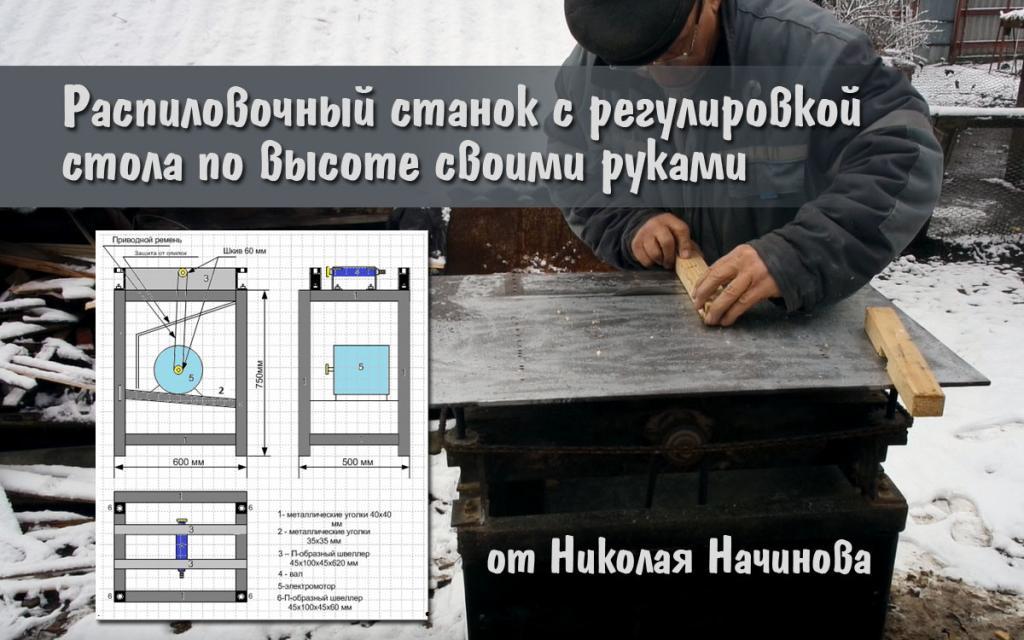

Распиловочный станок своими руками с регулировкой по высоте

Все, кому приходилось что-то строить в своём дворе, сталкиваются с отсутствием нужных инструментов для работы. Заводские варианты таких станков недёшевы. Мною предлагается на рассмотрение читателей бюджетный вариант, как сделать распиловочный станок своими руками. С помощью этого станка можно сделать не только продольный или поперечный распил пиломатериалов, но и пропиливать пазы в брусьях заданной глубины для последующего поперечного соединения.

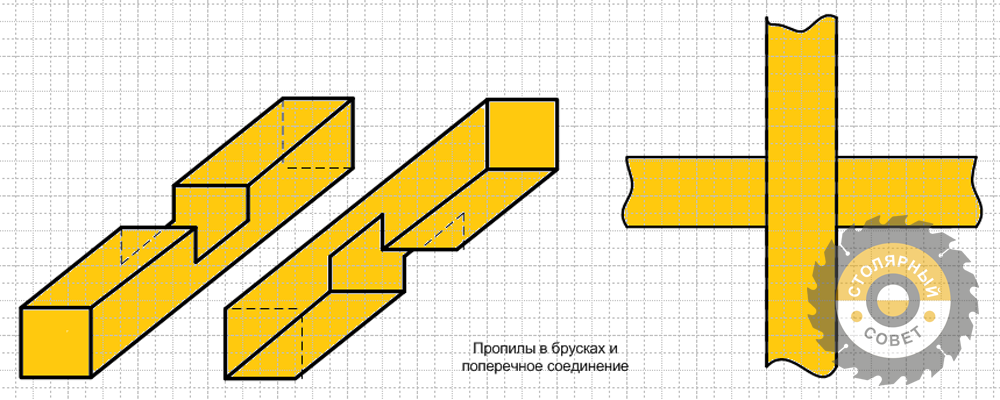

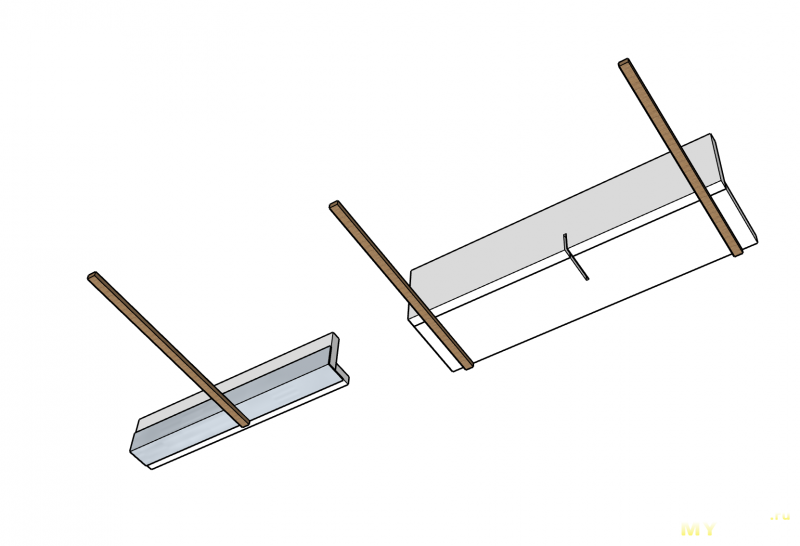

Пример поперечного соединения

На рисунке показан фрагмент такого соединения:

Пропилы в брусках и поперечное соединение

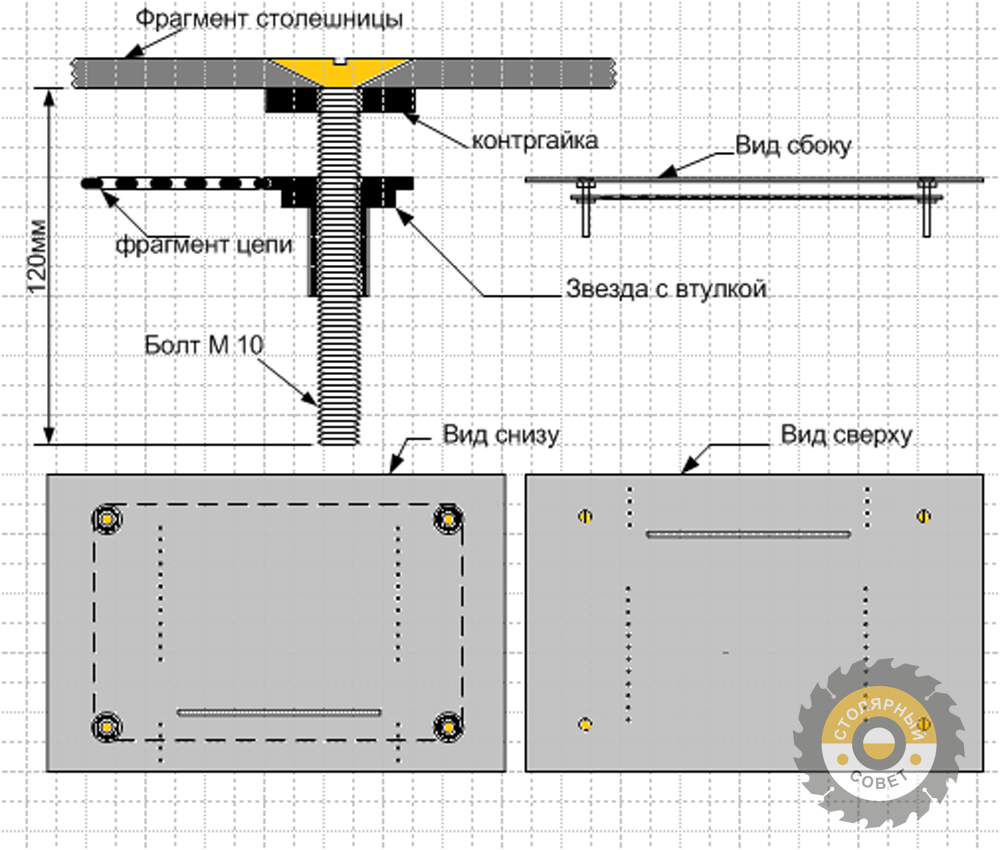

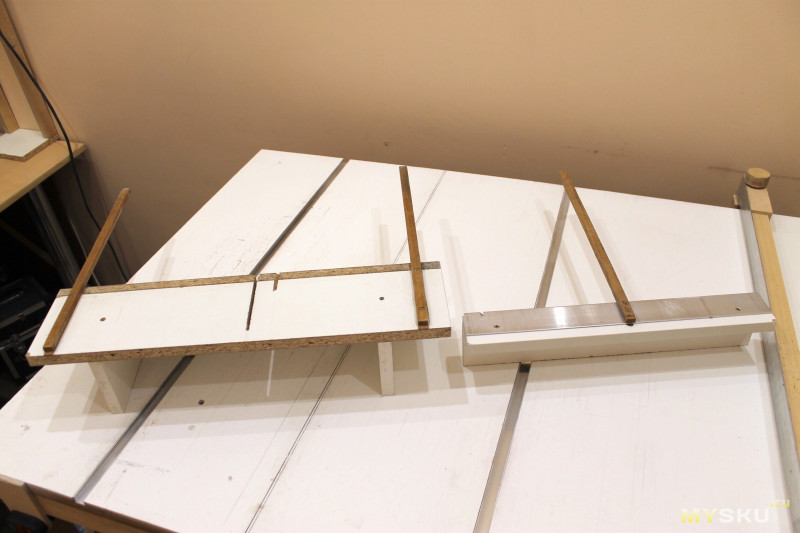

Для регулировки пропила по глубине используется ручной способ установки высоты столешницы относительно пильного диска.

Регулировка по высоте осуществляется при помощи механизма на 4-х звёздочках от заднего колеса велосипеда, 4-х шпильках с резьбой М10 и велосипедной цепи, которая синхронно приводит в движение шестеренки, поднимая или опуская столешницу. В представленной конструкции движение цепи осуществляется вручную.

Материалы

В целях удешевления конструкции некоторые материалы, в частности металлические уголки, были приобретены в пунктах приема металлолома. Для изготовления распиловочного станка своими руками автор использовал следующие материалы:

- Металлические уголки.

- Низко оборотистый электродвигатель мощностью 2 кВт.

- Металлический лист толщиной 7 мм.

- Два шкива.

- Четыре П-образных швеллера с наваренными втулками длиной 60 мм.

- Два П-образных швеллера длиной 620 мм.

- Приводной ремень.

- Вал пильного диска.

- Пильный диск.

- Звёздочки от заднего колеса велосипеда и втулками с внутренней резьбой М10 — 4 шт.

- Шпильки с потайной головкой длиной 120 мм и внешней резьбой М10 — 4 шт.

- Контргайки с внутренней резьбой М10 — 4 шт.

- Велосипедная цепь.

- Крепёжные элементы.

- Защитный кожух двигателя от опилок из оцинкованного листа.

- Внешняя обшивка из оцинковки.

Инструменты

- ушм;

- сварочный аппарат;

- штангенциркуль;

- рулетка;

- отвертка;

- гаечные ключи;

- пассатижи;

- дрель;

- шуруповерт;

- метчик М 6;

- тестер.

Каркас станка собран по классической схеме из металлических уголков со сторонами 40х40 мм при помощи сварки. Для мастеров, работающих с металлом, сложностей не возникнет. На рисунке показаны размеры сторон каркаса:

Размеры сторон каркаса для станка

Конструкция каркаса по форме схожа с высокой табуреткой без седла.

Подготовка элементов конструкции

С помощью инструментов готовим будущие элементы конструкции:

- металлические уголки (1) для сборки станины;

- металлические уголки (2) для площадки под электродвигатель;

- П-образные швеллеры (3);

- П-образные швеллеры (6);

- пильный вал (4);

- электродвигатель мощностью 2 кВт (5).

Монтаж

При помощи сварки делаем верхнюю часть каркаса в форме прямоугольника. Размеры сторон 600х500 мм. С соблюдением геометрии (равные диагонали) привариваем 4 ножки высотой 750 мм каждая.

Для придания жесткости конструкции с помощью сварки монтируем нижнюю часть каркаса.

Конструктив будущего станка готов.

На два П-образных швеллера 3 монтируем вал пильного диска, также купленного на барахолке. Далее устанавливаем его на верхнюю раму и крепим с помощью болтов М8. Проверяем свободный ход вала. При необходимости корректируем установленные швеллеры на раме.

Следующим этапом будет установка электродвигателя.

Предварительно готовим площадку на 2-х уголках 2. Болгаркой или лобзиком с пилкой по металлу делаем небольшие вырезы, как показано на рисунке для регулировки натяжения приводного ремня. Устанавливаем электродвигатель на готовую площадку с таким расчетом, чтобы шкивы на двигателе и на валу не имели перекосов. В противном случае будет быстрый износ приводного ремня.

Монтируем над двигателем г-образную жесть из оцинковки для защиты от опилок.

Автор через пусковое устройство подсоединил к двигателю шнур с вилкой для подключения к электросети, а двойную розетку от удлинителя смонтировал внутри станины с торцевой стороны. При необходимости, можно к этой розетке подключить другие электроинструменты.

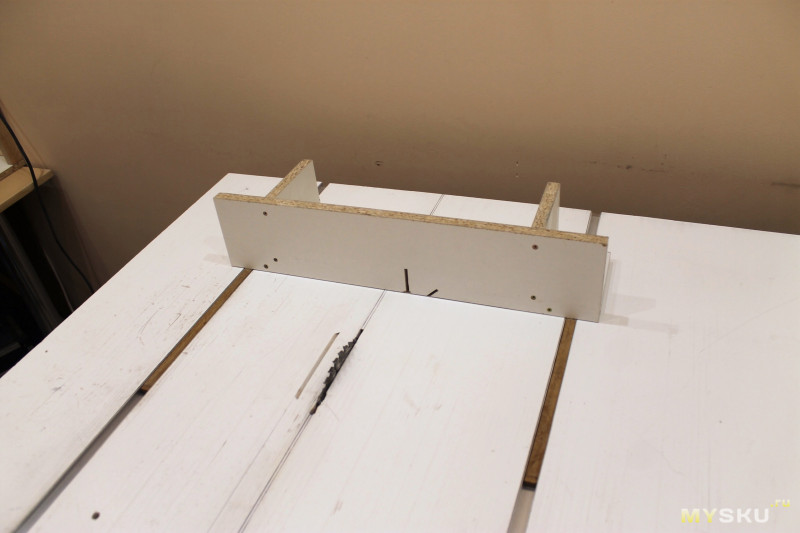

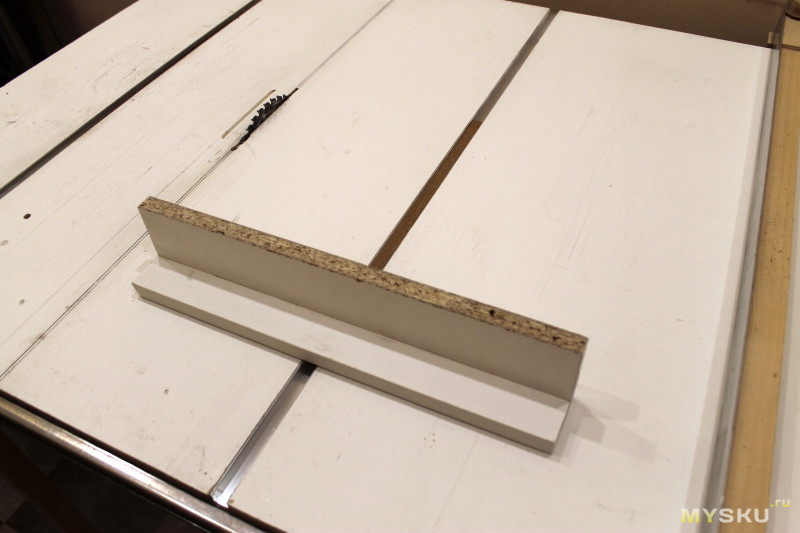

Сборка столешницы

Самым важным элементом станка является столешница, на которой смонтирован механизм регулировки её высоты относительно пильного диска.

Размер столешницы 770х500 мм, а толщина 7 мм. По периметру вкручены 4 болта М10 длиной 120 мм с таким расчетом, чтобы втулки на болтах столешницы совпадали с четырьмя втулками на швеллерах, прикрученных к верхней раме, т.е., чтобы соблюдалась соосность.

Втулки с внутренней резьбой М10 автор заказал у токарей. Звезды к втулкам прикручены болтами М5 с потайной головкой.

Вырезаем болгаркой продольную щель шириной 7 мм. Длина должна быть чуть больше пильного диска.

Сверлим отверстия в столешнице, нарезаем резьбу М6 под линейку.

Устанавливаем цепь на звезды таким же образом, как на велосипед.

В заключительной части устанавливаем столешницу на станину.

Перекос столешницы можно устранить, подкручивая звезды либо по часовой стрелке, либо против…

Для защиты от осадков внешние стороны станины закрываем оцинкованными листами по размеру вертикальных сторон рамы.

На рисунке показан упрощенный внешний вид стола и его фрагмент в разрезе для наглядности:

Упрощенный внешний вид пильного стола

Линейка для пильного стола

Доработка данного распиловочного станка позволила умножить его функциональные возможности. В целях защиты глаз от опилок можно установить щиток из плексигласа над диском.

Далее фотообзор элементов из которых сделан распиловочный станок своими руками и видео про станок.

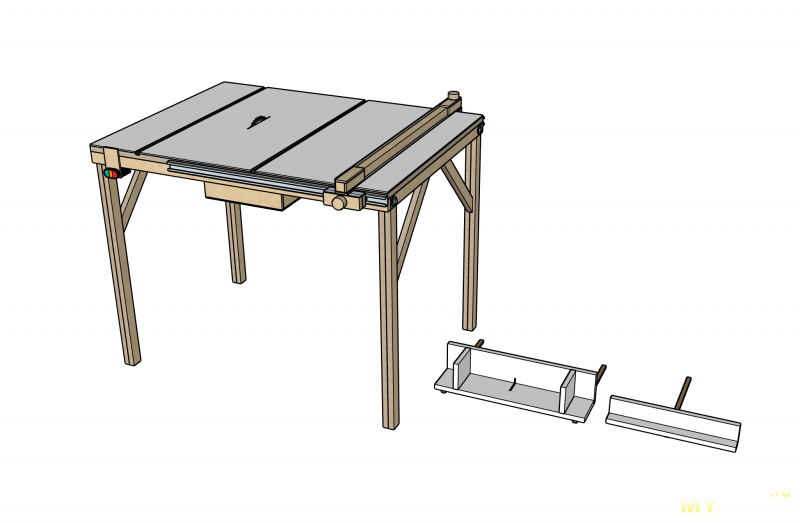

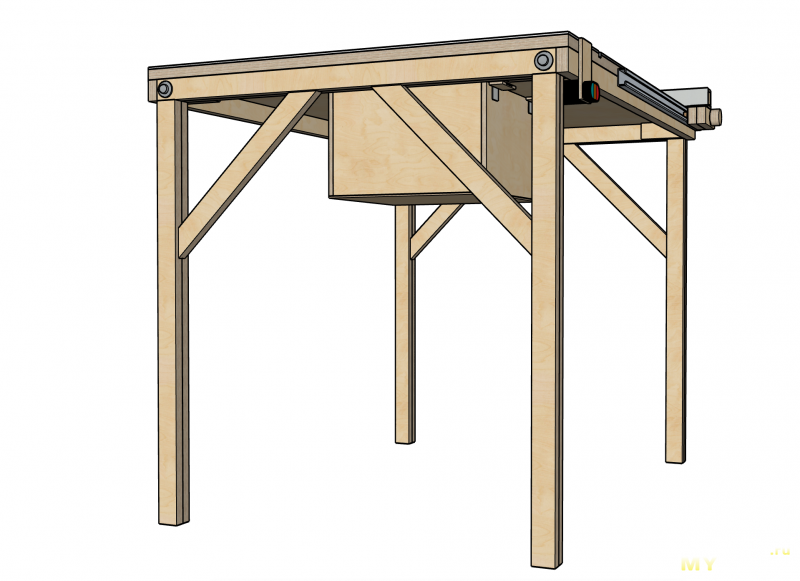

DIY любительский распиловочный стол

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

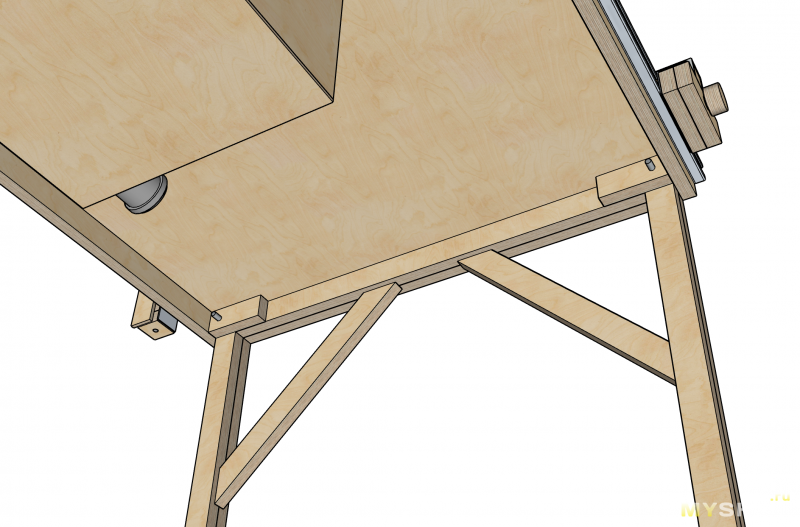

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

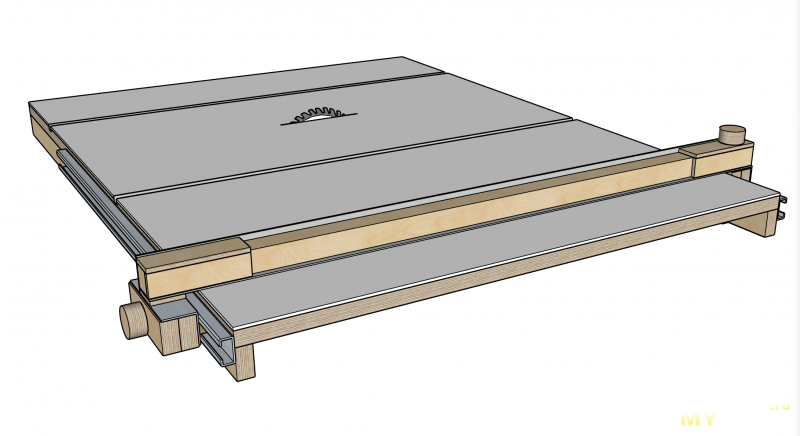

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

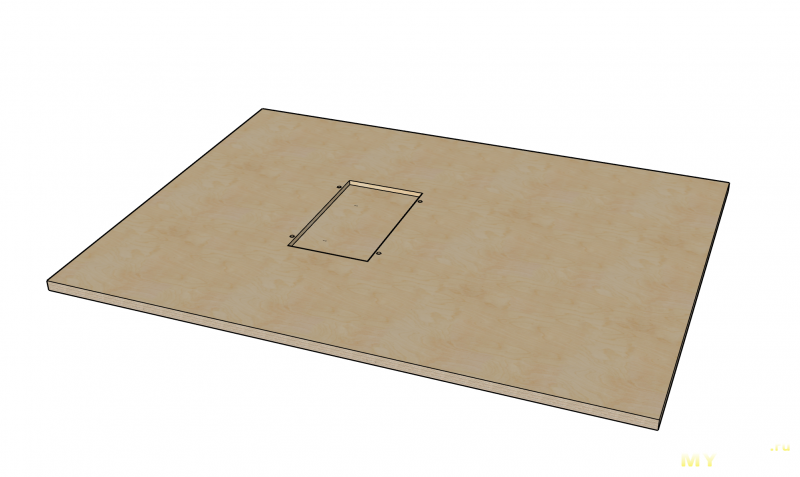

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

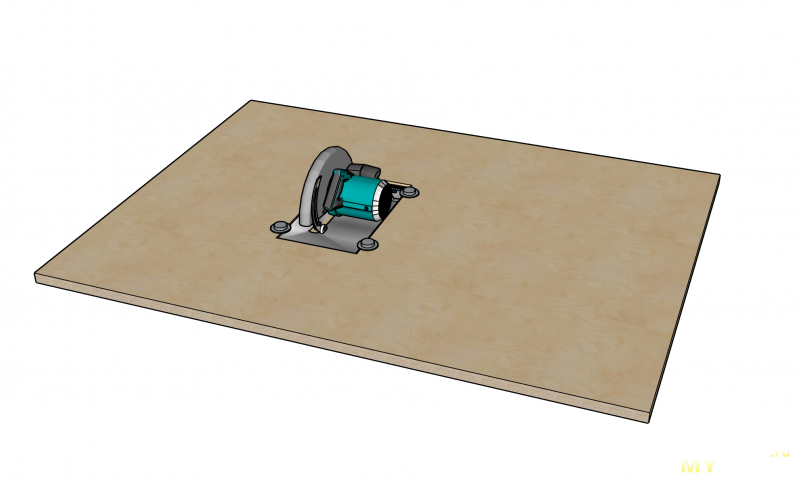

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

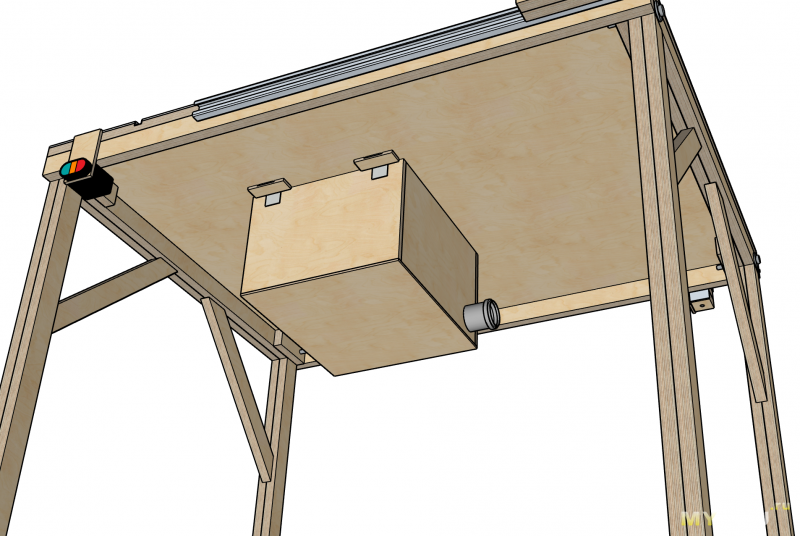

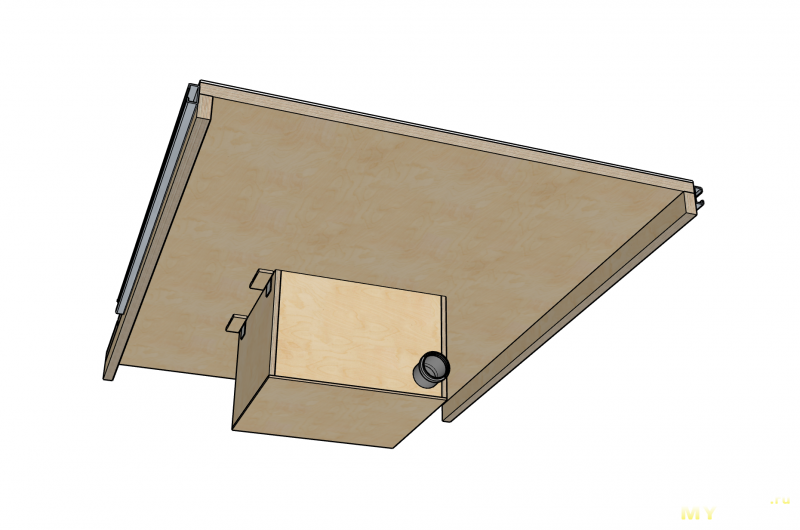

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

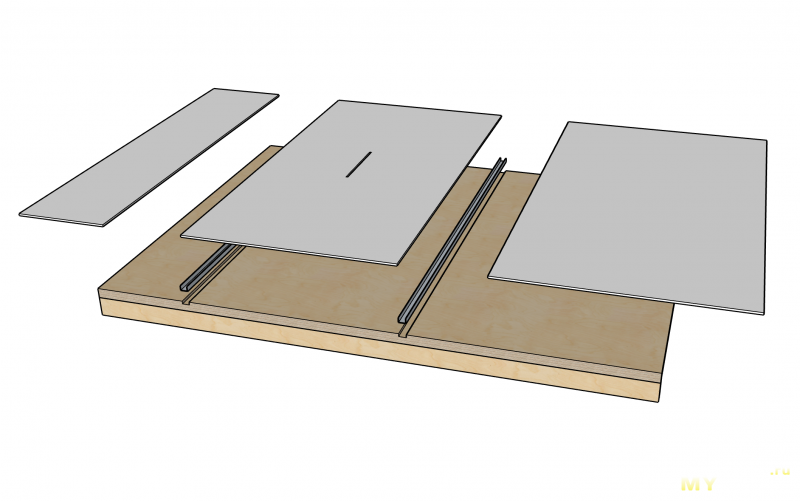

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

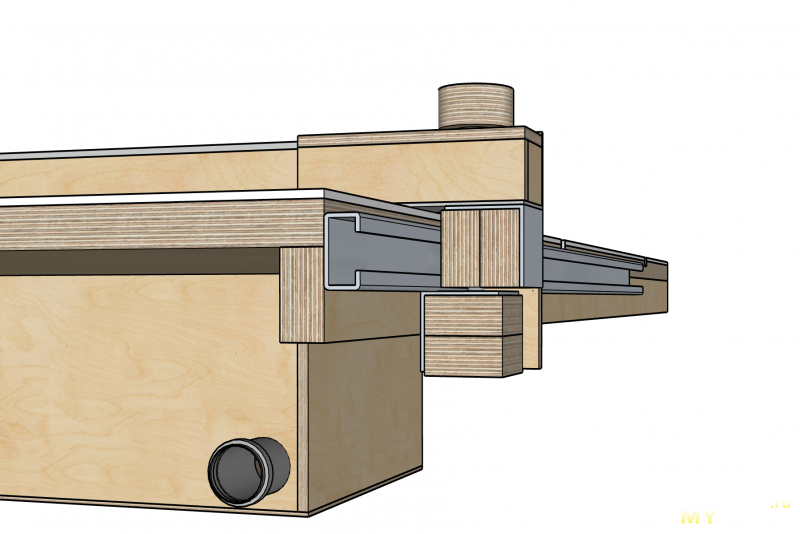

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Читайте также: