Регулировка стола на лазерном станке

Обновлено: 11.05.2024

В некоторых случая для обработки на лазерных станках с контроллером RuiDa, которые под управляющей программой RDWorks, требуется четкое позиционирование точки врезки в материал и возврата. Зачем? Все от задачи. Собрали несколько ваших популярных вопросов на эту тему и разложили все по полочкам, чтобы вы могли получить на них развернутые ответы и понять, какие настройки и где для этого использовать.

Точка врезки снаружи или изнутри объекта в RDWorks

Наиболее часто такая задача стоит при лазерной резке капризных материалов, к примеру, пластиков, каких-то тонких синтетических тканей, когда настройка минимальной и максимальной мощности не помогает и в точке входа и выхода лазерного луча на материале получается пережег, что делает вырезанный объект не очень презентабельным.

Решить эту задачу вам поможет функционал RDWorks, который называется Edit cut and propery (Настройка врезки/выхода). Найти его можно в верхнем меню в интерфейсе программы. Ну а как она работает, а также какой функционал еще можно задействовать для установки точки входа и выхода лазера внутри и снаружи мы рассказали в этом видеообзоре (изначально готовился для клиента).

ВИДЕО. Установка точки входа/выхода лазера снаружи или изнутри объекта в RDWorks

Содержание видео:

- 00:00 Вступление

- 00:14 Первый способ установки точки входа и выхода лазера через Edit cut and propery (Настройка врезки/выхода)

- 02:18 Если при первом способе не деактивирован Path optimize (Оптимизировать путь)

- 02:48 Минус первого способа

- 04:15 Второй способ принудительной установки точки входа и выхода лазера

Как спозиционировать лазерную голову из центра объекта?

К примеру, у нас имеется заготовка, у которой известен центр и нам надо четко вокруг этого центра нарисовать быстрым резом или гравирнуть какой-то объект, к примеру, круг.

По умолчанию через Origin наша лазерная голова перед стартом обычно находится в том же углу, где и датчики по осям X и Y.

Спозиционировать ее по известному нам центру на заготовке можно с помощью Системных настроек (Config > System Setting).

В открывшемся окне в поле Laser head (Лазерная голова) выставляем центральное положение.

Если требуется другое положение, то выбираем нужное.

Как сделать точку врезки (входа/выхода) на контуре объекта (макета)?

По умолчанию в нашем объекте (макете) в RDWorks уже имеются точки (они же узлы), любая из которых может быть точкой входа и выхода лазерного луча.

Когда вы загружаете в программу макет из CorelDRAW система определяет эти точки самостоятельно. Но что делать, если они не подходят или требуется добавить точку входа и выхода в другом месте?

Забегая вперед отметим, то корректно эта операция сработает, если деактивировать функцию Path optimize (Оптимизировать путь) в нижнем правом меню RDWorks.

Для этого в левом меню выбираем пункт Edit node (Изменить узел).

Далее через двойной клик левой кнопкой мыши устанавливаем на контуре объекта узел в нужном нам месте.

После этого идем в меню программы в пункт Edit (Правка) и кликаем на Set cut point (Установить точку начала реза).

После его активации кликаем два раза левой кнопкой мыши на интересующий нас контур, где необходимо изменить точку входы/выхода, и далее два раза кликаем на нужный нам узел. В данном случае новый. Визуальным сигналом того, что точка врезки изменилась будет стрелочка на новом узле.

Проверить его можно в симуляции.

А если вам требуется изменить направление резки, то в меню Edit (Правка) и кликаем на пункт Set cut direction.

После его активации кликаем два раза левой кнопкой мыши на нужный нам контур и меняем направление, кликнув два раза левой кнопкой мыши по нужному нам узлу.

Настройка точки возврата в RDWorks

В некоторых случаях требуется определенное положение по точке возврата лазерной головы после выполнения задания по лазерной резки и гравировки.

Данный параметр меняется в Пользовательских настройках RDWorks в окне User > Other и далее Return position. Выбирайте необходимое положение и работайте.

Только не забываем правило внесения изменений в любые Пользовательские и Заводские настройки на лазерных станках с контроллером RuiDa через программу RDWorks.

Считать (Read) > Вносим изменения > Записать (Write)

Калибровка стола 3D-принтера в автоматическом режиме и вручную

Качество печати на 3D-принтерах зависит от многих факторов. Для его обеспечения необходима тщательная подготовка всех узлов аппарата. Калибровка стола 3D-принтера является одним из важнейших подготовительных этапов.

Что такое калибровка стола и зачем она нужна?

Для качественного формирования детали из филамента на рабочем столе 3D-принтера важно обеспечить равномерное распределение массы по поверхности. Оно возможно только при идеально горизонтальном уровне и оптимальном зазоре между столом и соплом головки. Если стол имеет невыровненную поверхность, то зазор будет меняться в разных рабочих зонах. Нарушится равномерность подачи филамента, что приведет к дефектам и деформации печатаемой детали.

Калибровка включает два основных этапа: выравнивание поверхности по всей рабочей зоне и регулировка высоты расположения головки по вертикали (ось Z). Выравнивание может осуществляться вручную, с помощью регулировочных винтов. В более дорогих принтерах предусмотрено устройство автоматической калибровки рабочего стола. При регулировке по вертикали устанавливается оптимальный зазор между соплом и поверхностью стола, который должен сохранять заданное значение в любой точке рабочей зоны.

Признаки того, что стол кривой и нужна регулировка

На необходимость проведения калибровки рабочего стола указывают следующие признаки:

- пластик не прилипает к поверхности, что указывает на чрезмерно толстый слой;

- нижний слой отклеивается от стола при последующем наложении филамента;

- пробелы в первом слое или слишком тонкие линии;

- пластик скапливается вокруг сопла при печати первого слоя;

- толщина слоя и линия экструзии заметно различаются в разных точках поверхности;

- сопло местами задевает уже наложенный пластик;

- нить филамента выходит из сопла в виде спагетти, т. е. закручивается.

Возможны и иные признаки, свидетельствующие о неравномерном наложении слоя пластика на поверхность рабочего стола.

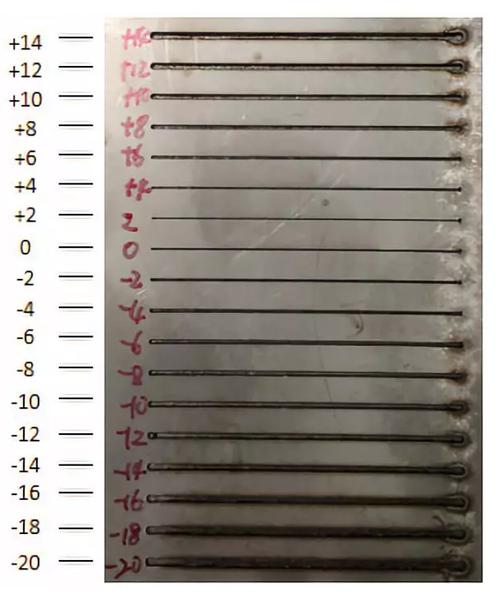

Тест калибровки стола

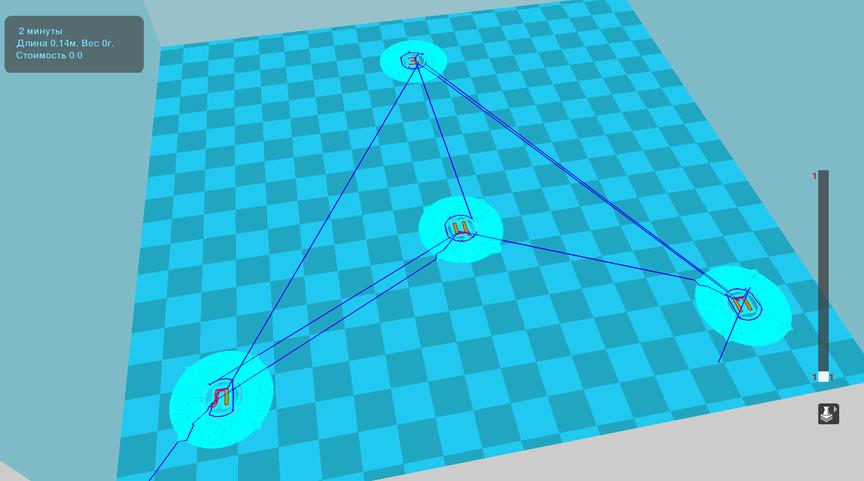

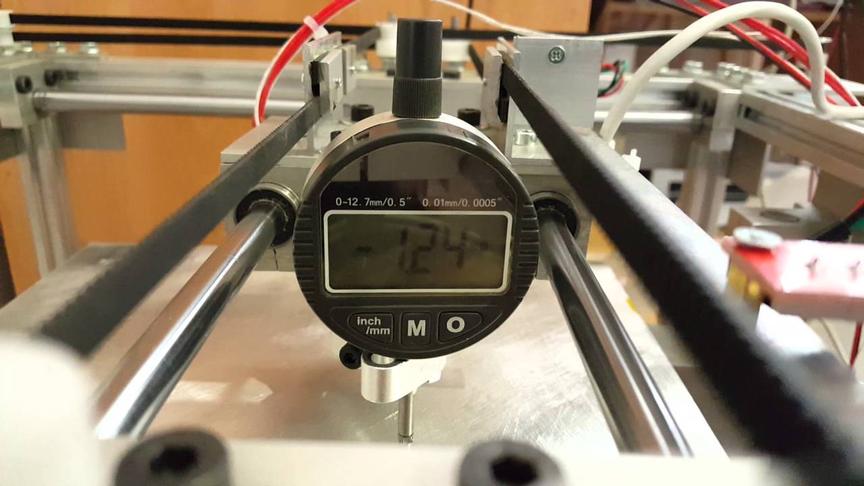

При ручном выравнивании поверхности стола чаще всего используется тест на основе массива точек — Mesh Bed Leveling (MBL). Рабочая поверхность разбивается в виде сетки. В каждом ее узле вручную с помощью штангенциркуля замеряется зазор по оси Z.

Существуют и более точные методики с применением тестовых моделей. Одна из наиболее простых моделей подразумевает печатание кругов в центре стола и возле всех регулировочных винтов. Печать производится в один слой толщиной 0,1–0,2 мм. При выявлении разницы в толщине становится ясно, каким винтом надо осуществить регулировку.

Более сложные тестовые модели предполагают печать правильных, но простых по геометрии фигур. Популярностью пользуется пустотелый калибровочный куб размером 25 × 25 мм. Он позволяет оценить качество печати как основания, так и стенок.

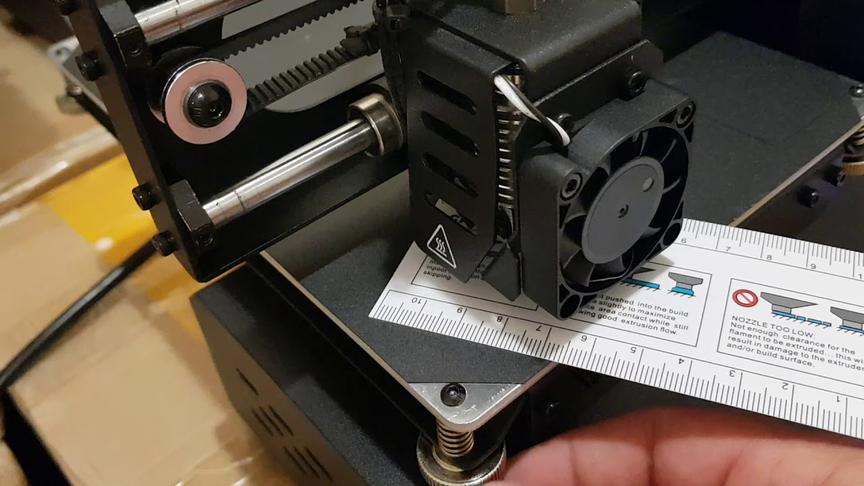

Калибровка 3D-принтера по листу бумаги

Наиболее распространенным способом калибровки по оси Z является проведение регулировки с использованием простого листа бумаги. Поверхность разбивается сеткой. В каждом ее узле между соплом и столом помещается бумажный лист. Устанавливается такое положение головки экструдера, когда продвинуть лист можно только с усилием. Эта координата переводится в специальную G-команду через управляющую компьютерную программу или через меню принтера. При ручной калибровке она просто записывается для будущих установок. Такая процедура осуществляется во всех узлах сетки. Обычно поверхность бытового принтера разбивается на сетку формата 3 × 3, т. е. с 9 узлами. Можно увеличить количество калибруемых точек, но создавать их более 49 не рекомендуется.

Как правильно откалибровать стол 3D-принтера?

Разные модели 3D-принтеров могут иметь индивидуальные особенности регулировки и настройки, но общая методика характерна для всех аппаратов. С первого раза новичку может показаться, что процедура очень сложна, но постепенно она доводится до автоматизма и не вызывает проблем. Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Инструменты для выравнивания стола

Для самостоятельного проведения калибровки стола необходимо приготовить такой набор инструментов и расходных материалов:

- Калибровочный щуп — тонкие пластины с точно известной толщиной. Можно использовать полосу от листа офисной бумаги плотностью 125–165 г/м 2 примерным размером 10 × 4 см.

- Ключ и отвертку для регулировочных винтов в зависимости от их конструкции.

- Металлическую (желательно латунную) щетку и х/б ткань для очистки сопла от прилипшей массы.

- Термостойкие перчатки, способные защитить руки при нагреве до 110–120 °С.

- Шпатель, бритвенные лезвия для соскребания пластика с поверхности стола.

- Мыло хозяйственное и х/б ткань для окончательной очистки от грязи и пыли.

- Спирт изопреновый для полной очистки поверхности.

Эти инструменты и материалы помогут осуществить полноценную очистку рабочей зоны и ручное выравнивание стола принтера, установить необходимый зазор между соплом и столом.

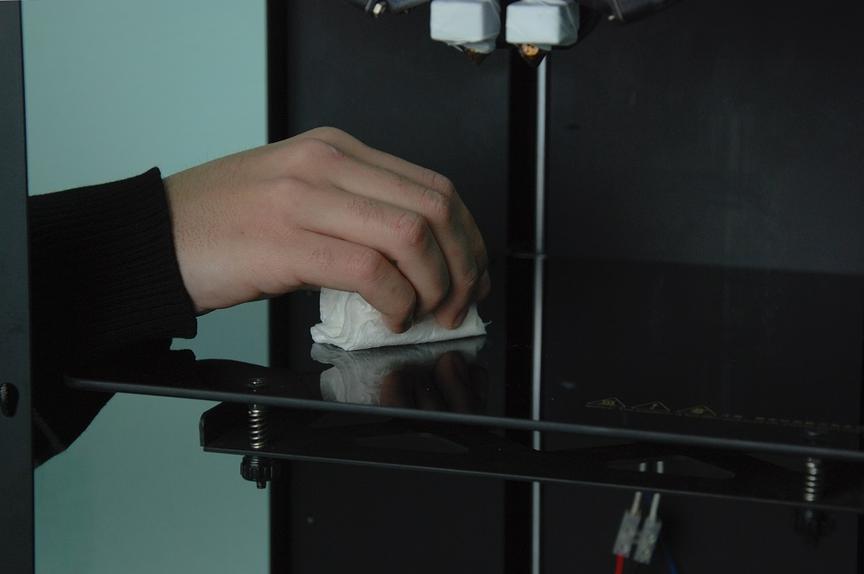

Подготовка стола

Первый этап калибровки — подготовка рабочего стола. Прежде всего необходимо тщательно очистить его поверхность. С помощью шпателя и бритвенных лезвий аккуратно удаляются все остатки прилипшего пластика от прежней печати. Если на столе имеется специальное покрытие (например, PEI), то лезвие применять нельзя, т. к. оно может повредить защиту.

После очистки от пластика поверхность тщательно моется с мылом для посуды. Применяется теплая вода. Если материал поверхности позволяет, то можно очистку производить с помощью изопропилового спирта, наносимого тканой или бумажной салфеткой. После влажной очистки поверхность насухо протирается х/б тканью. При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

Важный параметр — температура стола при калибровке. Важно учитывать, что металлический стол существенно изменяет размеры при температурных колебаниях, а потому рекомендуется осуществлять калибровку при той же температуре, которая поддерживается в рабочем режиме. Необходимость предварительного разогрева стола указывается в инструкции на аппарат.

Автокалибровка стола

Во многих 3D-принтерах автоматическая калибровка основана на использовании прошивки Marlin. Процедура регулировки начинается с открытия кода прошивки в Arduino Software (Arduino IDE). Существуют разные версии программы, но действия по ним одинаковы. Основные настройки осуществляются во вкладке Configuration.h:

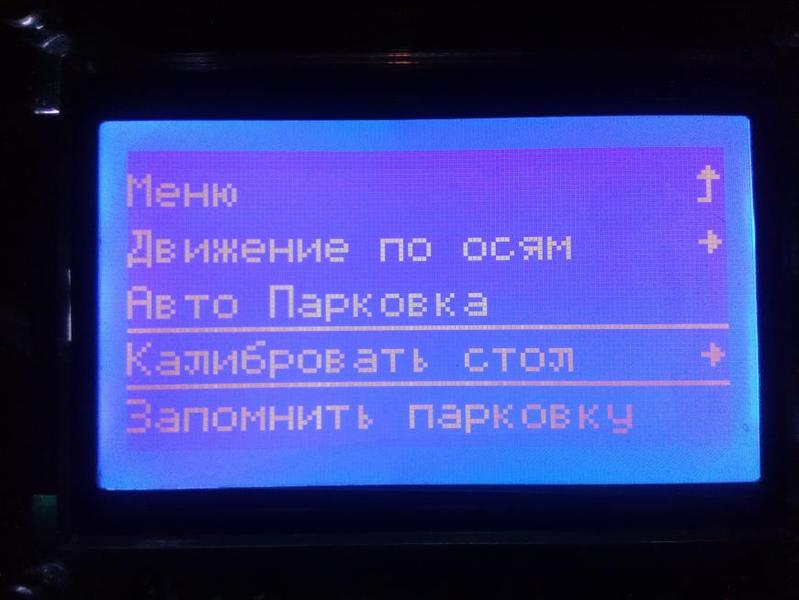

После настройки программы проводится сама процедура калибровки в таком порядке:

- В меню принтера выбирается «Калибровать стол».

- Задействуется режим «Автопарковка».

- Устанавливается высота спада и Z стола.

- Нажимается кнопка «Начать», после чего начинается движение стола.

- Устанавливается зазор порядка 0,5 мм. Можно при калибровке использовать щуп или лист бумаги.

Аналогичные действия осуществляются во всех точках по оси Х, указанных в инструкции по прошивке. Все настроенные параметры автоматически сохраняются в принтере, а потому калибровка перед каждым запуском печати не требуется.

Ручная калибровка

В бюджетных аппаратах автоматические устройства не предусмотрены и калибровка стола обеспечивается вручную. Она осуществляется в таком порядке:

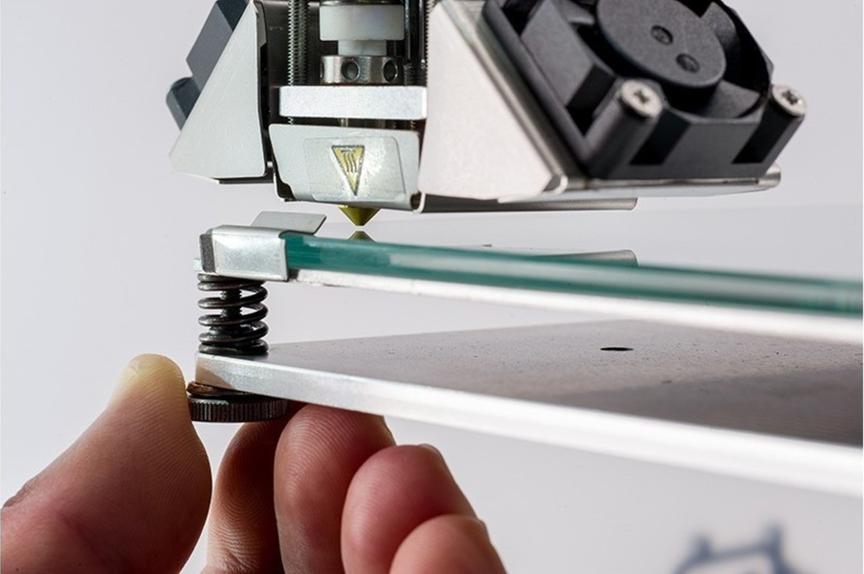

- Проверяется плавность хода всех регулировочных винтов.

- Очищается сопло от налипшей массы.

- Каждый регулировочный винт отпускается на несколько оборотов для увеличения зазора между соплом и столом.

- Калибровка начинается с одного из углов стола. Сюда вручную подводится сопло головки экструдера. С помощью калибровочного щупа или бумажной полосы устанавливается оптимальный зазор. Вращать регулировочные винты надо осторожно, чтобы не создавать избыточного давления на щуп. Оно может вызвать ответную реакцию, способную внести погрешность.

- Аналогичные действия осуществляются во всех углах. Проверка установки уровня проводится в центральной точке. Зазор во всех точках должен быть одинаков.

При переходе от одной точки к другой возможен сбой установок. Поэтому надо проверить ранее установленные зазоры. Если они изменились, то все проводится по второму кругу. Иногда требуется осуществить несколько кругов калибровки. Далее принтер запускается и проводится тестирование правильности калибровки.

Датчик калибровки

При автоматической калибровке в принтере предусмотрено сенсорное управление движением стола, а на уровне сопла устанавливается контактный датчик. Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

При ручной калибровке проверка правильности ее проведения осуществляется по осмотру первого слоя пробной печати. Возможны такие варианты:

- Зазор между соплом и столом слишком мал. Об этом говорят такие факторы: очень тонкий слой, а местами его полное отсутствие; накопление массы на сопле; масса вообще не выдавливается на стол.

- Зазор чрезмерно велик. Признаки: плохое прилипание к столу, отслаивание при последующей печати, закручивание филамента при выходе из сопла.

В первом случае необходимо сместить головку вверх по оси Z, а во втором, наоборот, опустить вниз. Более точную проверку обеспечивают тестовые модели.

Калибруем стол

Автоматическую и полуавтоматическую калибровку можно обеспечить несколькими способами. Наиболее распространены нижеследующие варианты:

- Через внешнюю программу. В этом случае задействована специальная команда G29. Так G29 S0 считывает текущие параметры точек в памяти; G29 S1 позволяет устанавливать рабочий орган в начальной точке; G29 S2 предназначена для записи текущей информации и перемещения головки к следующей точке. Команда M500 позволяет вводить все необходимые данные в память аппарата.

- Через меню принтера. Необходимые пункты выбираются в меню Presets. На экране дисплея появляется нужная для калибровки информация, принтер паркуется в определенную позицию. Кликнув по энкодеру, можно возвратить головку в начальную точку. При движении рукоятки энкодера выставляется требуемый зазор по оси Z.

Важно! Оператор может выбрать удобный для него способ управления авторегулировкой.

Как предотвратить кривизну стола?

Любой пользователь желает провести калибровку стола принтера один раз и так, чтобы его ровность сохранялась при многократных запусках печати. Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Вторая распространенная причина — частое и значительное изменение температурных режимов печати. Металлический стол очень чувствителен к температурным изменениям, что сбивает настройки. Важно осуществлять калибровку с предварительным нагревом стола.

Важно! Влиять на разбалансировку могут нарушения правил эксплуатации аппарата. Для предотвращения кривизны необходимо строго соблюдать инструкцию на аппарат.

Избежать проблем помогают разные способы. Наиболее эффективным считается установка специальных датчиков (например, датчик Боултач), контролирующих изменение параметров стола. Достаточно хорошо показала себя защита поверхности путем установки стекла. Можно обеспечить надежную защиту алюминиевым скотчем.

Качество печати на 3D-принтере во многом зависит от правильности настройки аппарата. Важным этапом считается калибровка рабочего стола, которая может обеспечиваться вручную или автоматически. При правильном ее проведении все параметры остаются в памяти принтера и новая регулировка перед каждым запуском не требуется.

Юстировка лазерного станка: подготовка, настройка, правила и нюансы

Изготовление качественных изделий возможно только при согласованной работе всех систем лазерного станка. Поэтому при частом использовании прибора и ухудшении качества заготовок рекомендуется проводить юстировку лазерного станка. Рассмотрим что это такое, какие правила должны соблюдаться, процесс подготовки и самой настройки, а также нюансы, учитываемые при юстировке лазера.

Юстировка лазерного станка

Юстировка лазерного станка – это процедура настройки прибора, от которой зависит конечный результат обработки деталей. Оптическая система должна подвергаться регулярной юстировке. Так как при использовании агрегата выделяются газообразные вещества, и часть их остаётся на зеркальной поверхности. Вследствие этого геометрическая форма отражаемых лучей искажается.

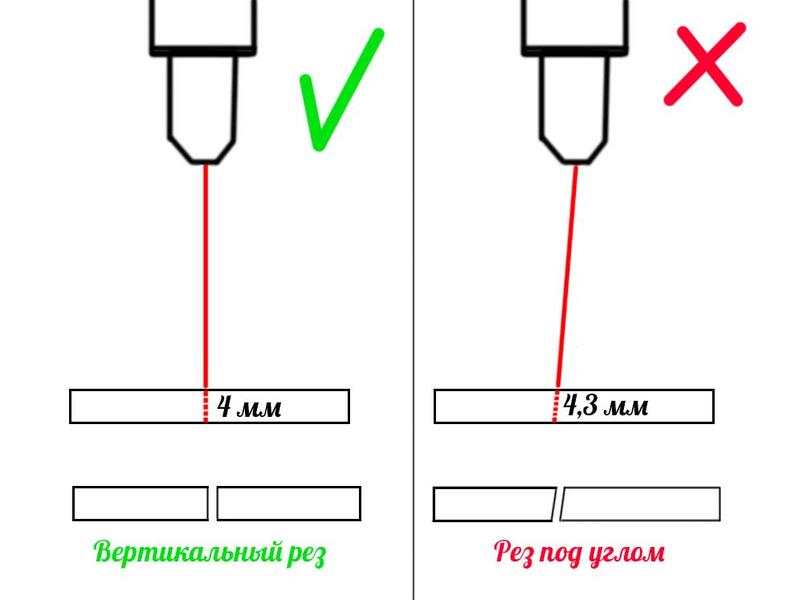

При настройке станка зеркала регулируются так, чтобы лазерный луч попадал на рабочую поверхность перпендикулярно, под углом 90 градусов.

На неверно проведенную юстировку и необходимость настройки зеркал указывает наличие следующих дефектов:

- диаметральные деформации светового пятна;

- образование кривых ступенчатых линий в процессе гравировки;

- маленькие точки из круглых превращаются в овальные;

- рез по оси X производится с отклонением;

- рассеивание лучевой точки фокуса.

Правила юстировки лазера

Настройка лазерного станка должна осуществляться в строго определённом порядке с соблюдением нескольких правил:

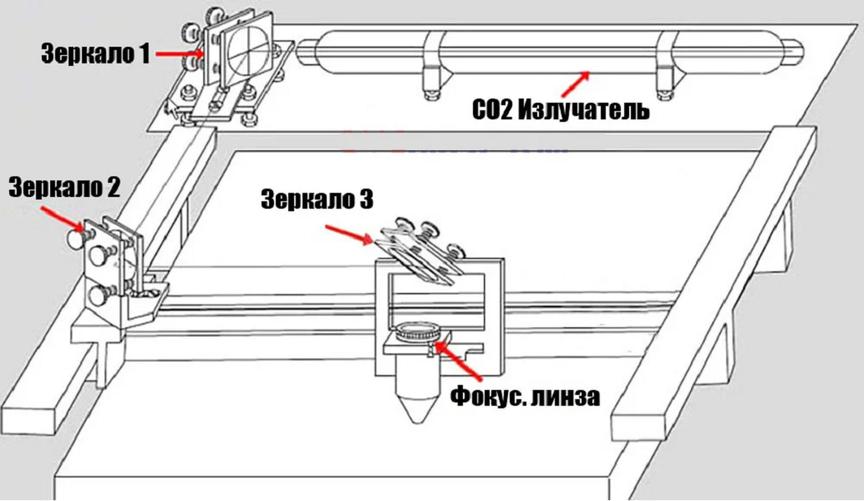

- Юстировка начинается с первого зеркала, продолжается на втором и завершается на третьем.

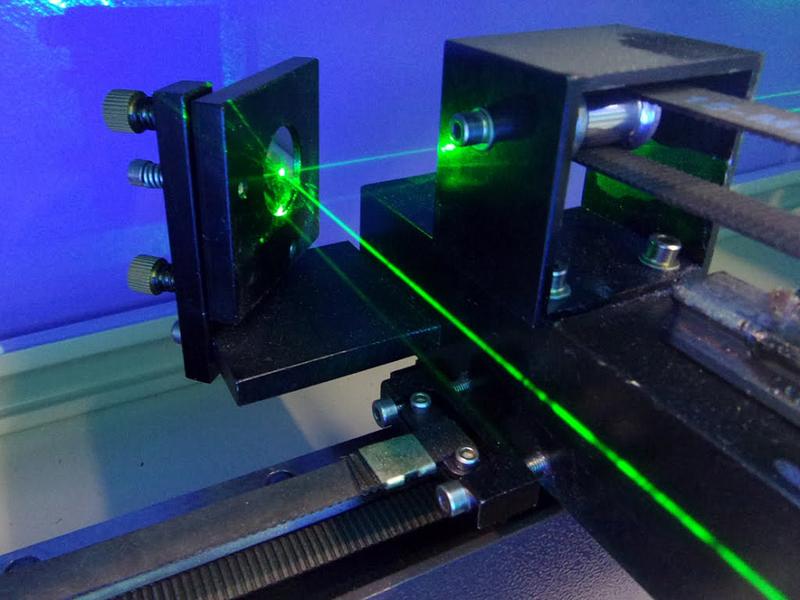

- Перед юстировкой на зеркальную поверхность накладывается тонкий прозрачный скотч и проводится первичная «пристрелка» рабочим лазером. Также настройка станка может выполняться при помощи лазерной указки.

- При настройке первого и второго зеркал нет необходимости в точном попадании луча в центр. Так как допускается его отражение с легким смещением на одну из половин зеркала. Однако не допускается, чтобы лучевая отметка хаотично перемещалась по зеркальной плоскости в процессе ее движения по оси.

- При настройке третьего оптического узла необходимо, чтобы луч отражался ровно по центру. Это потребуется для вхождения луча в линзу по вертикали относительно плоскости рабочего стола. Так как отклонение от этого направления может вызвать выход из строя насадки излучателя и увеличение длины линий заготовки.

Важно! Юстировку третьего оптического узла следует проводить только при строго горизонтальном положении рабочего стола станка. Добиться этого можно при помощи опор для регулировки и уровня.

Подготовка к юстировке лазерного станка

Настройка лазерного станка начинается с его подготовки, которая состоит из шести последовательных этапов:

- Лазерная указка разбирается и из неё извлекается модуль. Он в свою очередь соединяется при помощи проводов с источником электроэнергии в указке.

- Третье зеркало заклеивается скотчем, а каретка, на котором оно установлено, удаляется на максимально отдалённое расстояние от излучателя.

- Рабочий лазер запускается для получения на мишени выжженного следа.

- Затем лазер выключается, а мишень остается на месте. Спустя 10 минут конденсаторы в лазерной трубке полностью разряжаются, в этот момент следует плотно закрепить светодиодный модуль. Его рекомендуется обернуть поролоном или разместить в пластиковой трубе, чтобы избежать расшатывания конструкции.

- Точное совпадение луча светодиодного модуля и рабочего лазера контролируется при помощи отметок на мишени (они должны сходиться в одной точке).

- Фокусирующая линза настраивается аналогичным образом при помощи светодиодного лазера.

Совет! Подготовку к юстировке лазерного станка рекомендуется делать в неярко освещённой комнате, лучше притемнённой. Это объясняется тем, что малая мощность луча не сможет преодолеть поглощение линзы.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

Лазерную трубку ровно устанавливают и фиксируют параллельно оси Х. Затем для более точной регулировки и предотвращения сильного пригорания скотча лазерный луч регулируется при помощи следующих параметров:

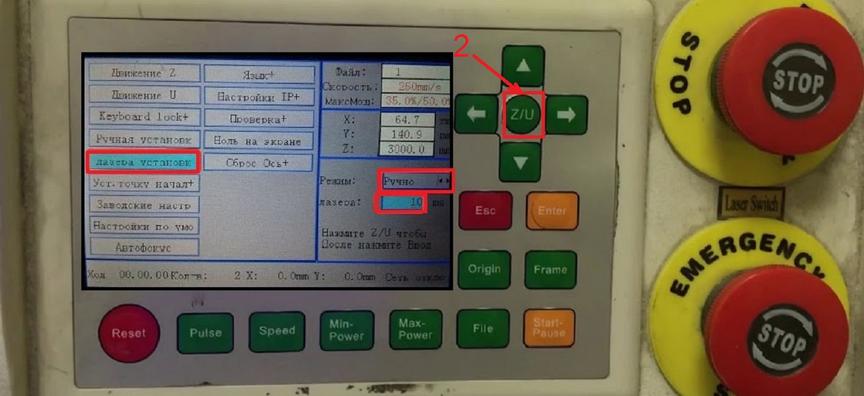

- Уменьшается мощность при помощи кнопки Max-Power.

- Настраивается ручная подача. Для этого нужно нажать на кнопку Z/U и выбрать в меню пункт «Лазера установка». Режим указываем «Ручной» и вводим продолжительность подачи лазера в миллисекундах в соответствующее поле. После такой настройки подача лазера отключится через заданное количество миллисекунд.

Установка мишени на зеркала

Скотч, наклеенный на все зеркала, выступает в роли мишени.

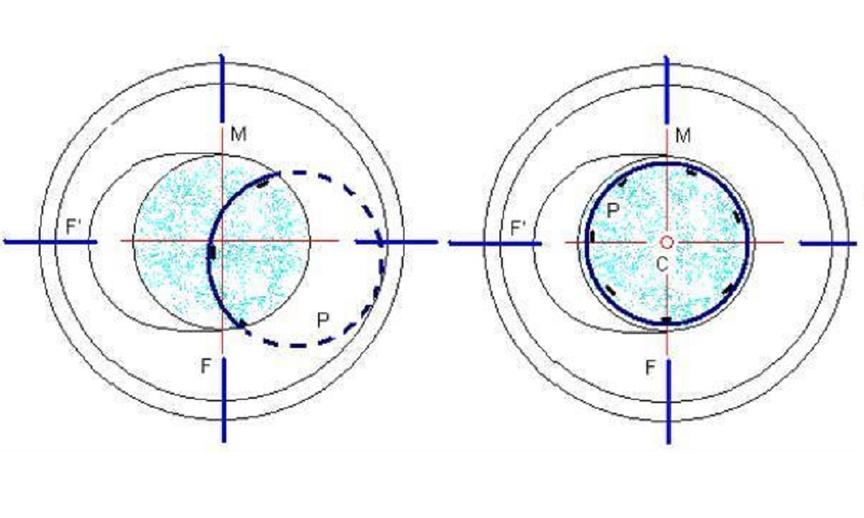

В центральную часть скотча на первом зеркале наводится трубка для попадания луча. Затем скотч клеится на второе зеркало – это потребуется для регулировки первого зеркала. При каретке расположенной на оси Y на минимальном и максимальном расстоянии от неподвижного узла метка должна попадать в центр.

Второе зеркало регулируется точно так же, как и первое.

Третье зеркало поочерёдно выставляется в максимальное и минимальное положение на оси X. Это действие выполняется для проверки точности попадания луча на различных полюсах.

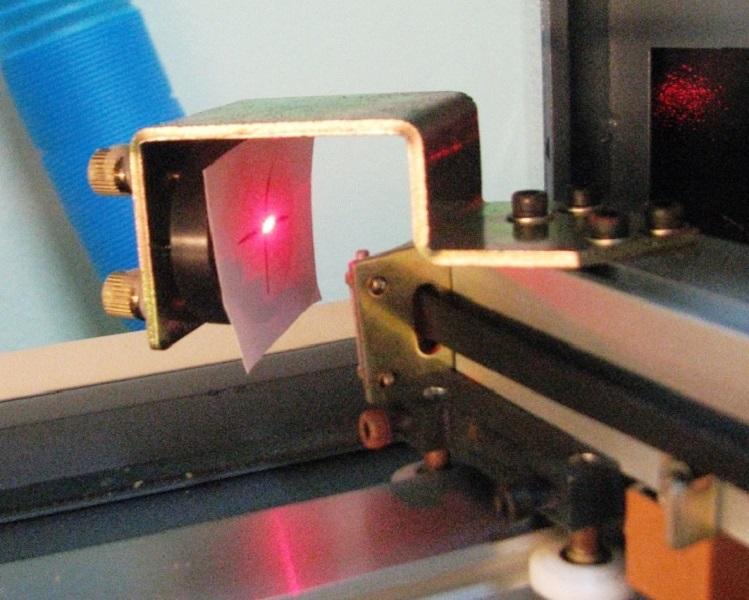

Регулировка третьего оптического узла

Третий оптический узел считается самым сложным для настройки. Так как во время регулировке его винтов следует переместить лучевой след прямо в центр мишени, расположенной на рабочем столе. При этом расстояние до цели должно быть равно фокусному.

Совмещение мишени и сопла

Для правильного совмещения круговых границ мишени и выходного сопла необходимо поднять поверхность рабочего стола до контакта с соплом. После медленно опустить его, при этом мишень не должна менять своё местоположение.

Отладка лазерного станка

При окончательной отладке луч на выходе из лазерной головки должен попадать точно в центр фокусирующей линзы. Важно, чтобы луч не задевал стенки сопла, так как он начнет рассеиваться и терять мощность. Проверить положение луча можно, приклеив скотч прямо на выход лазерной головки и запустив станок. Если след от лазера остался ровно по центру, то процесс юстировки завершен.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Процесс самостоятельной юстировки несложен, однако у многих пользователей возникают трудности в процессе настройки. Это связанно с тем, что при юстировке лазерного станка не были учтены следующие нюансы:

- Плохая подготовка лазерного станка. Юстировка должна проводиться только на агрегате, у которого хорошо настроена система перемещения по осям X и Y, а также рабочее поле расположено четко по уровню и в одной плоскости с обеими осями.

- Конструкция лазерного станка. У различных производителей она может отличаться. Поэтому если изначально в процессе проектирования агрегата в его конструкцию не были заложены элементы для удобной юстировки, то пользователю будет сложно провести настройку самостоятельно. Однако можно посмотреть видеоинструкции и разобраться в тонкостях процесса.

Рассмотрев подробно процесс юстировки лазерного станка, следует отметить: ее несложно выполнить самостоятельно. Однако следует точно выполнять инструкции, учитывать необходимые нюансы самого процесса и характеристики станка.

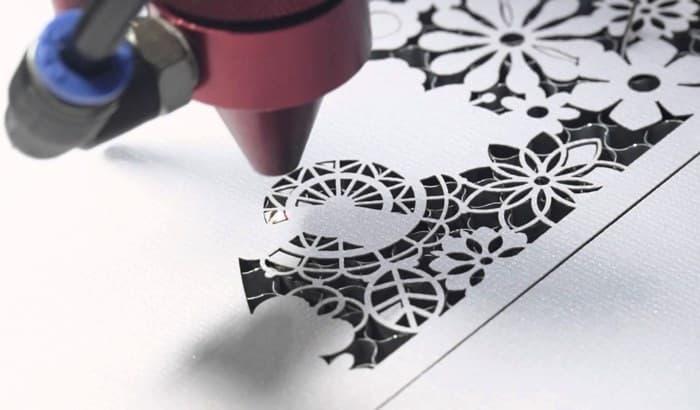

Как выбрать режим резки для лазерного станка?

Во время эксплуатации лазерного станка необходимо учитывать, какой материал обрабатывается. От этого зависит выбор режима резки. Правильный подбор режима обеспечивает быструю работу и долгую службу оборудования.

Режимы резки на лазерном станке

Перед началом резки заготовки важно правильно отрегулировать расстояние между обрабатываемым материалом и лазерным фокусом.

Разные положения лазерной головки влияют на толщину реза. При неправильной регулировке может появляться шлак, висящий на нижней части заготовки. Также материал может быть просто не разрезан.

При работе нужно учитывать такие параметры:

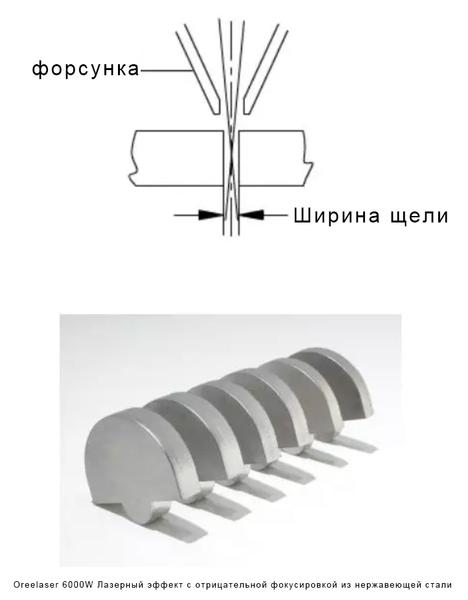

- Выбор правильного положения фокуса. Данный показатель является расстоянием от поверхности материала, с которым ведется работа, до фокальной точки. Когда точка находится над материалом, ее положение называют положительным, а в случае если под заготовкой, то отрицательной.

- Показатель расположения фокуса. При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.

- Позитивная фокусировка. Фокус находится над разрезаемой заготовкой. Для резки углеродистой и нержавеющей стали обычно используют именно положительную фокусировку. Это способствует разгрузке шлака

- Отрицательный фокус. Фокус расположен в заготовке. В этом случае ширина разреза становится сравнительно большой по отношению к точке резания. Чаще всего отрицательный фокус применяется для обработки перфорированных материалов. Он гарантирует, что плотность энергии в позиции перфорации будет самой большой, а размер пятна – наименьшим.

- Нулевой фокус. Расположен непосредственно на поверхности обрабатываемого материала. Его применяют в основном при непрерывной резке тонколистовых заготовок, а также для импульсного испарения.

Выбор режима резки зависит от материала и типа лазерной трубки. Подробная информация приведена в таблице.

Трубка CO2 60 W 1250/55 мм

Трубка CO2 Reci W2 90 W 1200/80 мм

Трубка CO2 Reci W4 100 W 1400/80 мм

Материал

Мощность излучения, %

Скорость, мм/сек

Мощность, %

Скорость реза

Акрил 3 мм

Акрил 5 мм

Акрил 10 мм

Акрил 30 мм

Фанера 5 мм

Фанера 12 мм

На что обращать внимание при выборе режима лазерной резки?

Основные показатели качества обработки металлических заготовок:

- грат на кромках;

- глубина воздействия температуры;

- уровень неоднородности поверхности;

- точность результата;

- ширина реза;

- неперпендикулярность краев.

На это влияет вспомогательный газ, тип обрабатываемого материала, скорость резки. Скорость зависит от толщины заготовки. Она должна быть максимально возможной, но при этом хорошее качество должно быть сохранено.

Нужно помнить, что качество резки становится значительно хуже, когда диаметр фокусного пятна увеличивается. Из-за этого передняя поверхность материала расплавляется сильнее.

Также качество обработки во многом зависит от положения фокальной плоскости устройства. Чаще всего ее или размещают непосредственно на поверхности или углубляют на треть толщины заготовки. Максимальное отклонение не должно превышать 0,5 мм. Для тонкого металла желательно держать этот показатель в пределах 0,1–0,3 мм.

Во время работы можно заменить кислород воздухом. Если толщина металла более 3 мм, то это уменьшит ширину реза примерно на 30 %. Недостатком замены будет увеличение количества грата в нижней части заготовки и снижение скорости резки.

Качество обработки неметаллических материалов зависит от тех же показателей, что и в случае с металлическими. Но есть одно отличие – они намного меньше подвержены воздействию лазерного излучения. К примеру, при работе с разлагающимися материалами (стеклотекстолит, дерево, кожа, резина, винипласт и др.) оборудование должно излучать меньшую плотность. При этом кромки покрываются обугленным слоем. Его толщина может варьироваться от 0,5 до 1 мм. Если заготовка будет использоваться в качестве электроизолятора, то этот слой убирают.

Для улучшения качества резки необходимо:

- Выполнить проверку фокусировки сопла.

- Очистить линзу и защитное стекло. При этом нужно соблюдать все правила проведения процедуры.

- Регулярно проводить контроль фокуса.

При работе на станке, предназначенном для лазерного реза, необходимо использовать разные режимы для различных материалов. Это позволит максимально эффективно использовать оборудование и делать качественные заготовки.

Регулировка стола на лазерном станке

Доброго дня всем!

Нужна помощь по юстировке.

Проблема в следующем: приобрел станок б/у. Китай.

Установили, выставили трубу по уровню. Направляющие сами и весь станок тоже по уровню отрегулировали. Стреляет в первое зеркало в центр. Второе зеркало по вмей длине в одну точку тоже стреляет. Зеркало третье, что на голове внизу станка стреляет в центр что рядом со вторым, что на максимальном расстоянии от него. Но стоит перегнать голову вверх к трубке и на максимальном расстоянии от 2 зеркала стрельнуть- луч уходит вверх((( т.е. получается в трех точках ( по углам) стреляет в одну точку а в четвертом месте -вверх.

Уже всё перепробовали вроде бы. всё по уровню во всех напраалениях. Т.е. плоскость есть, а луч в одном углу уходит вверх.

Подскажите, куда еще смотреть? Надеюсь обьяснил понятно.

Всем привет! Ребята, вылезла такая проблема. При гравировке, по средине макета происходит расфокус изображения. Хорошо это видно на большой ширине изображения. На фото с полосочками по бокам нормальная толщина, а по центру расфокус, и полосочки толще получаются. На фото с буквами четко видео верхнюю часть "our wedding story", а нижняя часть, когда все изображение стало шире, тоже ушло в расфокус. По буквах М и t тоже можно посмотреть разницу в контуре. Кто знает, в чем проблема может быть? Ремни натянуты нормально. Заранее спасибо!

Приветствую колеги! С чем может быть связанно? Лампа 130 вам. Фанеру 6 мм не прорезает даже на 6 скорости главное мелкие детали прорезает а по контуру нет. 3 мм. Прорезает отлично на 25-30. Юстировка норм, линза и зеркала чистые. Зарание благодарен за помощь.

Читайте также: