Распиловочный стол для лдсп

Обновлено: 17.05.2024

Производство корпусной мебели и фасадов начинается с раскроя полноформатных плитных материалов и создания из них деталей нужных размеров и форм. Эти заготовки станут основой для будущего шкафа, тумбочки, комода или кровати. Сразу оговоримся, раскраивать ДСП и ЛДСП-плиты лобзиками или циркулярными пилами нельзя – создать одинаковый размер готовых деталей хорошего качества не получится, поскольку будет много сколов. Ювелирной эту работу поможет сделать только специальное оборудование – слабонервным домашним мастерам дальше не читать (шутка)!

Форматно-раскроечный станок или центр

Раскрой, первая и одна из самых ответственных операций на мебельных и столярных производствах. На таких станках или центрах производят раскрой плитных материалов (МДФ, ДВП, ДСтП и клееных щитов) и любых других материалов, схожих по структуре с древесно-стружечными плитами.

В зависимости от типа станка и установленной в нем каретки (шариковая, роликовая) может выполняться не только продольный, но и поперечный, а также угловой раскрой изделия. Возможен штучный и пакетный раскрой. Распил производится одновременно двумя пилами – основной и подрезной, благодаря чему и достигается высокое качество – нет ни сколов, ни царапин. Направляющие и боковые упоры помогают всегда попадать точно в размер.

Чем современнее модель, тем с высокой вероятностью пильный узел в ней будет с литым корпусом, а значит – гашение вибраций и жесткость гарантированы. В форматно-раскроечном станке FILATO модели FL-3200F, например, каждый пильный узел после калибровки вала проходит 12-часовую обкатку с замером температуры подшипников. Такой контроль гарантирует качественный пропил и надежность узла.

Фрезерный станок с ЧПУ

Производителям есть из чего выбрать: один только Beaver предлагает фрезерные станки профессиональной, промышленной, специальной и легкой серии для любого объема производства и бюджета компании. Сегодня это самое распространенное оборудование – причем не только у мебельщиков. Возможности устройств используются для изготовления фасадов с последующей облицовкой пленкой ПВХ, криволинейного раскроя различных деталей мебели из ДСП, в том числе по технологии Nesting.

Оборудование предназначено для скоростного высококачественного смешанного раскроя полноформатных плитных материалов (ДСП, МДФ) посредством фрезерования с последующей присадкой технологических отверстий – идеальный вариант для мебельного производства. Подобные станки удобны тем, что не нуждаются в постоянной настройке, достаточно запустить программу обработки перед раскроем. Главный плюс: из полноформатного листа он нарежет детали с минимально возможным расходом материала.

Как выбрать?

- Выбор форматника всегда основан на объеме производства предприятия – так оборудование быстро себя окупает и работает долговечнее. Модели с шариковой кареткой предназначены для мастерских с небольшим объемом производства (в одну смену). Роликовую каретку следует покупать для тяжелых условий работы в многосменном режиме.

- При выборе фрезерных станков нужно обратить внимание на конструкцию станины – в идеале она должна быть выполнена из прочной стали. Чем меньше в конструкции деталей, соединенных болтами, тем меньше в итоге люфтов и больше жесткость, а значит выше скорость обработки и производительность. К тому же, отсутствие вибраций поможет сохранить и продлить работоспособность инструмента. Другой важный параметр – тип рабочего стола. Для длинных операций (3D-обработка) подходят столы с Т-пазами. С листовым материалом удобны вакуумные столы. Комбинированные – универсальный вариант.

Надеемся наш материал поможет облегчить выбор станка в мастерскую или как минимум укажет направление поисков.

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

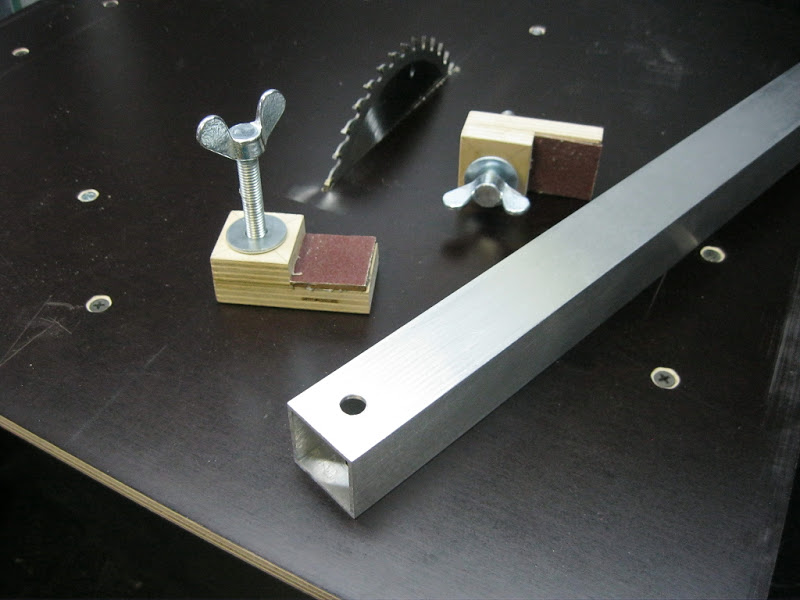

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

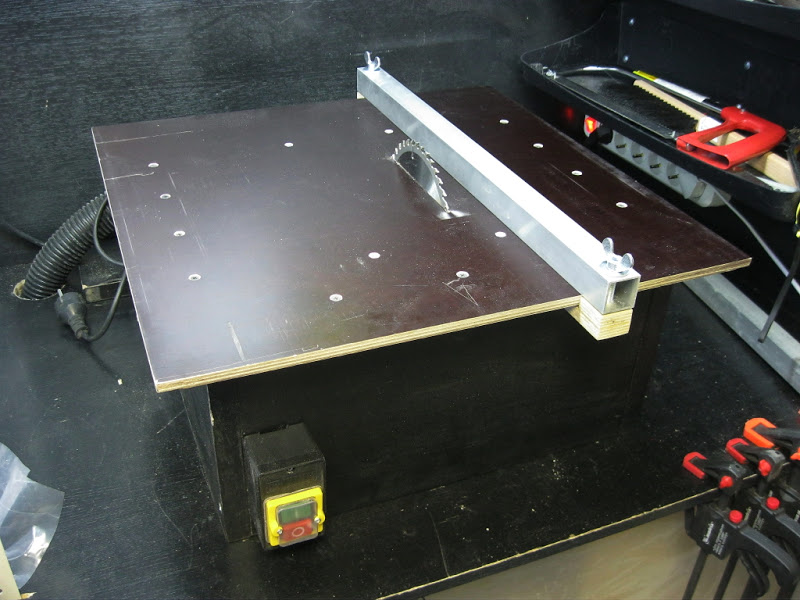

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

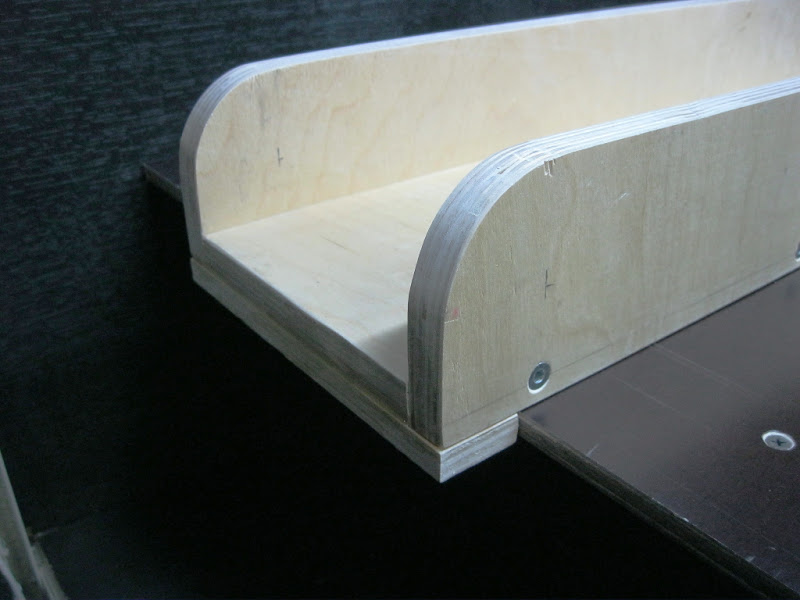

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

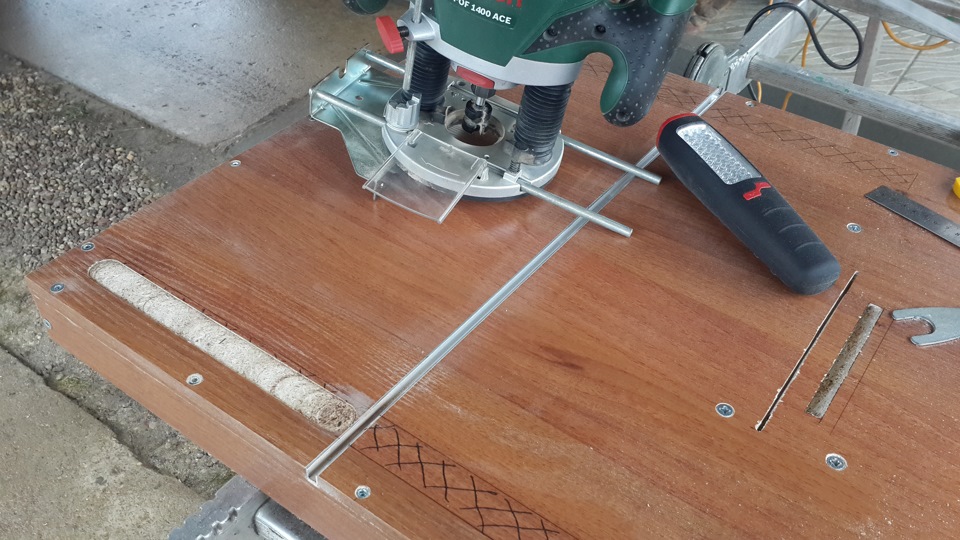

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

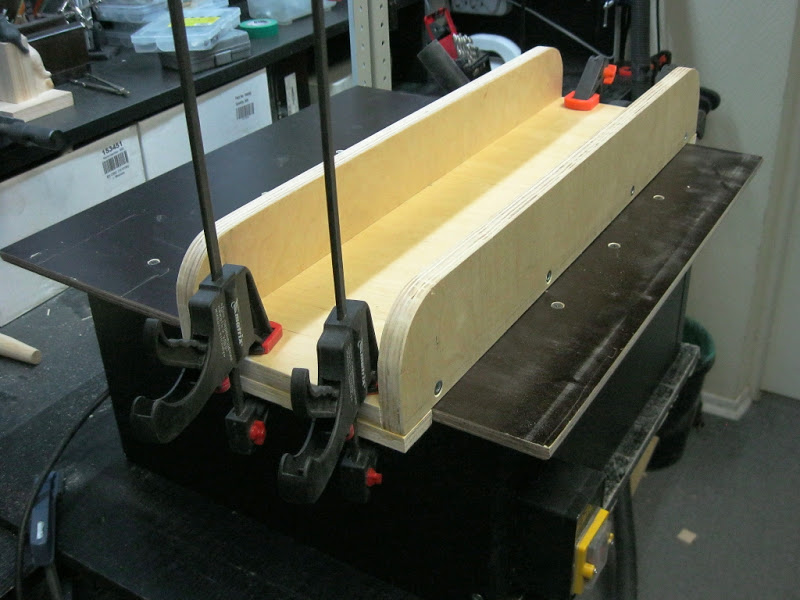

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

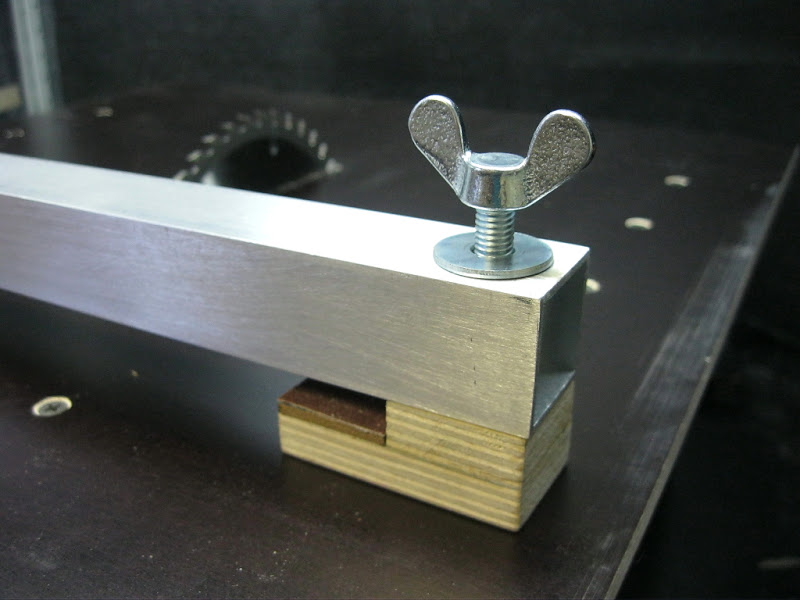

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

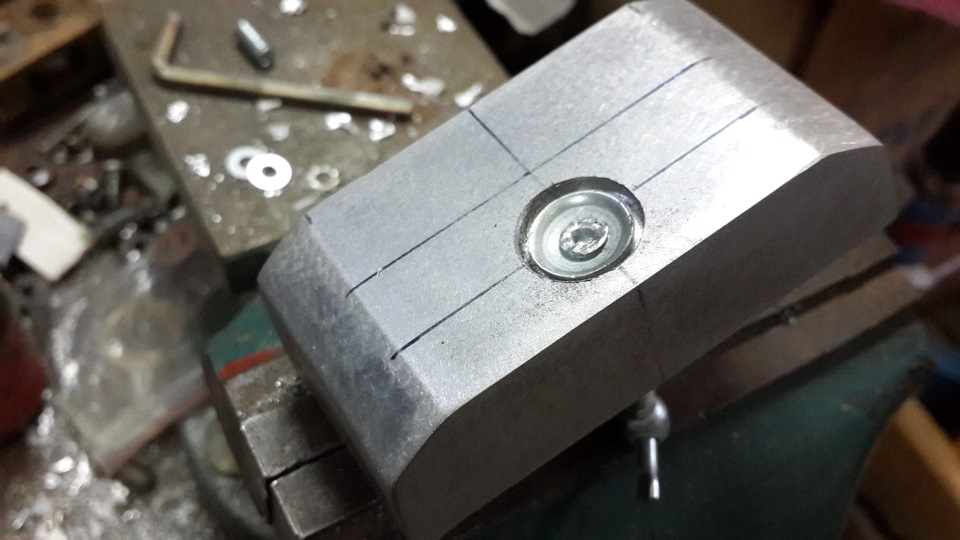

А вот с креплением решил заморочиться.

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

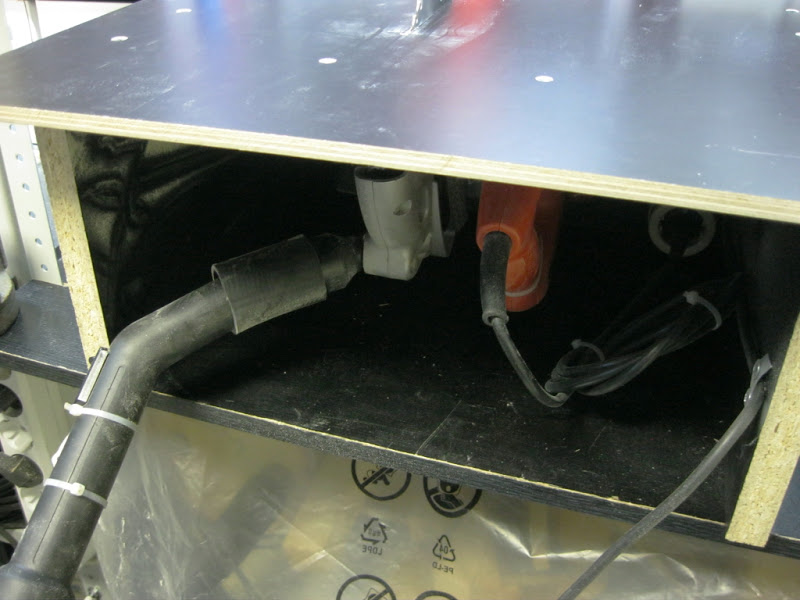

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

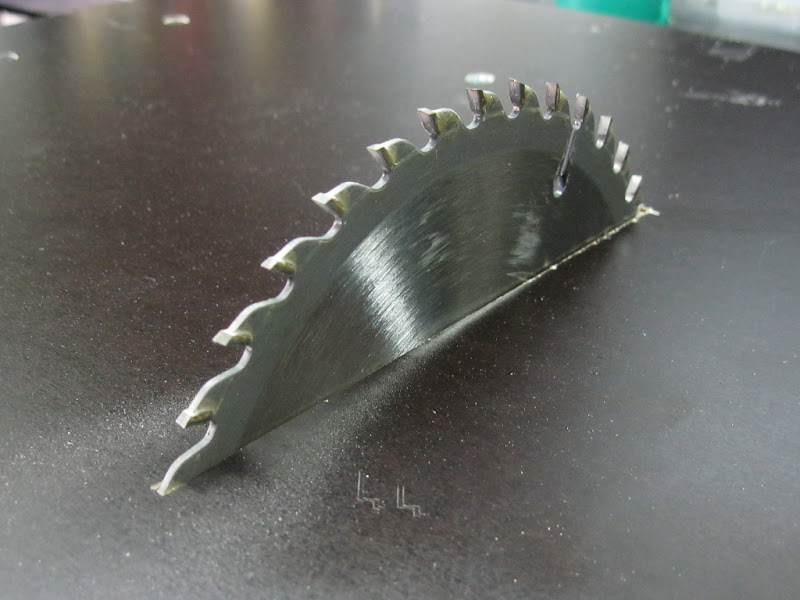

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Складной распиловочный стол.

Приветствую сообщество.

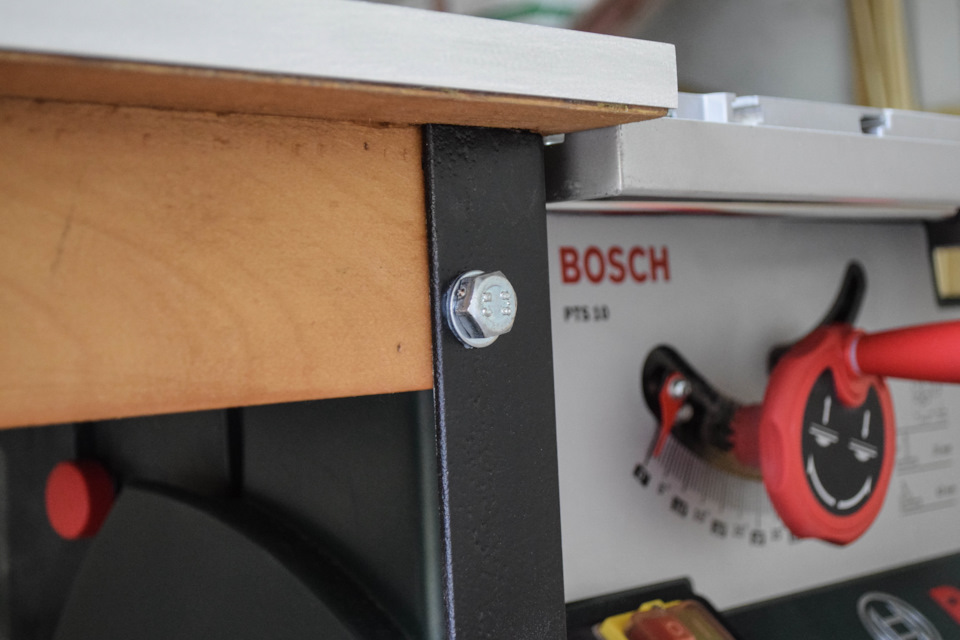

Есть у меня настольный пильный станок Bosch pts10, инструмент довольно качественный, хотя и очень пыльный. В последнее время начал активно им пользоваться.

Поначалу ставил его в гараже на поддоны, но периодически, всю эту временную конструкцию приходилось разбирать, поднимать поддоны и выгребать опилки. Как известно нет ничего более постоянного чем временное.

В гараж заехать надо — разбери все убери. По-пилить надо — поставь все обратно! Так было примерно года два. В итоге когда уже совсем эта ситуация допекла, задумался о каком то легком, складном и мобильном подстолье для пилы.

Тема как оказалась не совсем новая и нечто подобное уже есть на просторах интернета. Идея зашла и засел за словари. Нарисовал что хочу получить, нашел металл, сварка, болгарка…

Основание на колесах варил из проф трубы 40*60. Первый раз опорную площадку сварил маленькую. Путем проб и ошибок со второго раза сделал чтобы он не переворачивалось в сложенном состоянии)

Колеса выбирал средние по высоте, чтобы было меньше люфтов, потом приварил их наглухо к раме.

С петлями тоже возникли некоторые сложности.

Шарниры взял самые маленькие, но приварить их оказалось не самым легким делом.

В итоге после третьего отрыва верхней площадки, срезал эти шарниры и сделал надежное, поворотное соединение с осью из болта.

Приспособил выдвижную пластиковую емкость из икеи, для сбора опилок снизу.

Теперь их уже не нужно выгребать из под станка.

Лишние отверстия закрыл металлом

По началу хотел оставить столешницу в таком виде — просто фанерную, но потом подумал, что это не по феншую…

и стал искать лист алюминия.

Алюминий нашел но по цене слишком я бы сказал немало. Поэтому купил б/у дюралюминевый лист толщиной 2мм у рекламщиков. Вырезал по размеру стола, выпил дырку под фрезер и приклеил лист к фанере на "клей 88".

На этот же 88 клей, приклеил алюминиевые полосы на торцы столешницы.

Фрезер закреплен на болтах к железной площадке

Сама площадка крепится к столу тоже болтами

Можно достать все целиком или открутить только фрезер

Вышло неплохо. Главное что удобно, сейчас можно распилить лист фанеры целиком в одну каску.

Каких то изысков, в виде Т-треков, упоров и прочего, делать не стал…может потом как нибудь руки дойдут))

Как функционирует стол, можно посмотреть на видео, там же немного описания процесса сборки и если кому нужны ЧЕРТЕЖИ то они бесплатны и скачать можно в описании под видео

На этом всем спасибо за проявленный интерес. Конструктив и обсуждения всегда приветствуется))

25 мая 2020 Метки: распиловочный стол , пильный стол , настольная пила , стол для пилы , самодельный стол для пилы

Советы по изготовлению распиловочного стола из влагостойкой фанеры

Виды

При ремонте или строительстве, изготовлении мебели и в других ситуациях, требующих обработки пиломатериалов, может понадобиться циркулярный станок. Мастера, работающие с древесиной, отмечают, что распиловочный стол намного удобнее и безопаснее в эксплуатации по сравнению с ручной пилой. Более того — точность выполнения действий при этом гораздо выше. Сделать такой станок можно своими руками — зачастую так получается выгоднее и быстрее. Кроме того, самостоятельно изготовленная конструкция будет точнее соответствовать требованиям мастера.

Особенности конструкции

Конструктивно самодельный распиловочный стол выглядит достаточно просто. Станок состоит из несущей рамы для крепления мотора, передаточного узла и рабочего стола с прорезью для режущего диска. Конструкция оснащается упорами для направления заготовки и защитным экраном, предотвращающим попадание стружки, а также повышающим безопасность работы.

Обязательные требования к распилочному столу:

- жесткая, устойчивая конструкция;

- гладкая поверхность столешницы;

- безопасное крепление диска;

- ограждение, защищающее оператора станка (стола);

- легкий доступ к управляющему устройству (кнопкам пуска и остановки).

Оборудование должно устанавливаться на каркасе, опирающемся не на сплошные листы, а на ножки. Это повышает удобство работы, хотя делает пильный стол менее устойчивым. Для повышения стойкости станину можно сделать из металла или укрепить металлическими элементами. Безопасность обеспечивается не только защитным экраном, но еще креплением диска с нижней (внутренней) стороны. Дополнительные требования зависят от особенностей работы — вспомогательные элементы помогают точнее обрабатывать детали, распиливать более длинные доски, а также толстые бревна.

Делая пильный стол своими руками, можно получить целый ряд преимуществ — начиная от снижения затрат до возможности изменить конструкцию так, как это нужно мастеру. При желании можно заменить часть деталей более выгодными по стоимости, использовать материалы, оставшиеся от ремонта или строительства. Единственный минус циркулярной пилы, самостоятельно закрепленной на станке, — снижение точности позиционирования заготовок. Но этот момент еще во многом зависит от мастерства самого исполнителя.

Жесткая, устойчивая конструкция

Гладкая поверхность столешницы

Безопасное крепление диска

Ограждение, защищающее оператора станка (стола)

Материалы

При сборке стола для распила из ДСП своими руками следует соблюдать оптимальный баланс между функциональностью, безопасностью, затратами времени и средств. Добиться этого можно, подобрав детали и материалы с нужными параметрами. Уменьшить затраты получается, задействовав старые детали других конструкций — мебели, каркасов деревянных домов и хозпостроек.

Столешница

Главные требования к пильному столу — устойчивость к сильной нагрузке, ударам и вибрации. Столешница должна быть достаточно гладкой для перемещения, не прогибаться под весом от 50 кг. Подходящими вариантами могут стать:

- Металл (сталь или дюралюминий) толщиной 3–5 мм. Преимущества металлических столешниц — высокая прочность, почти неограниченный срок службы, недостатки — большой вес, приличная стоимость.

- ЛДСП или влагоустойчивая фанера толщиной не менее 2 см. Стоимость такого варианта будет самой выгодной, однако прочность заметно снижается.

- Текстолит толщиной 15–20 мм. Материал получается более прочным по сравнению с фанерой, но уступает металлу. По стоимости текстолитовые столешницы тоже находятся между металлическими и фанерными листами.

Не рекомендуются в качестве материала для столешницы пластик, древесно-стружечная плита или ОСП. Конструкция, изготовленная из этого сырья, будет неустойчивой к вибрации от пилы. Делать стол полностью из натурального дерева можно — но слишком дорого.

Сократить расходы, повысив прочность, получится, используя комбинации материалов — например, обитую листовым металлом толстую фанеру.

Станина

В основании стола для распиловки досок могут стоять деревянные брусья, закрепляемые под крышкой для повышения жесткости. Элементы с сечением не меньше 5 х 5 см размещают, отступая на 50–90 мм от края столешницы. Для распиловочного стола рекомендуется выбирать бруски из твердых пород дерева — бука, граба, дуба. Преимущества дерева — невысокая стоимость, простой монтаж с помощью саморезов. Недостатки — меньшие прочность и срок службы, высокая вероятность возгорания.

Верхнюю часть каркаса стола для распила ДСП и других материалов часто делают своими руками из тех же листов, которые выбрали для столешницы. Для ножек деревянной конструкции рекомендуется использовать брус, закрепив его с помощью металлических уголков. Плюсы и минусы опор из дерева аналогичны особенностям сделанной из того же материала станины.

Основой стола для раскроя и распиловки досок может стать металл. Устойчивость повышается при выборе металлических уголков или швеллеров со сторонами 25–50 мм. Для экономии их покупают в пунктах приема металлолома или заменяют профильными трубами. Детали каркаса соединяются сваркой. Использование болтовых соединений не рекомендуется из-за возможности раскручивания под действием вибрации. Причины выбора металлической станины — максимальная прочность, надежность, простой уход. Минусы — высокая стоимость, необходимость использования сварочного аппарата.

Деревянные брусья

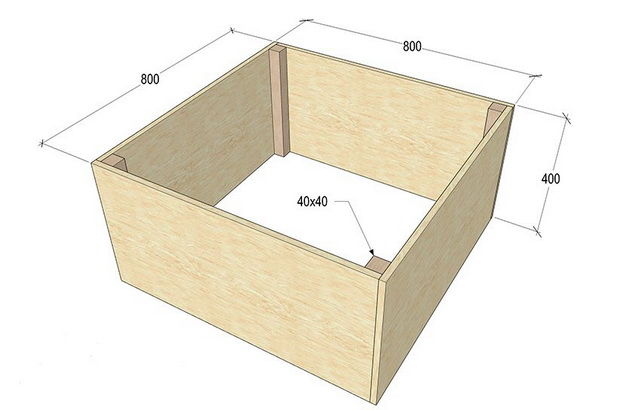

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Максимальные рекомендованные габариты распиловочного станка — 120 х 120 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Создание чертежа

Первый этап создания станка для обработки древесины — чертежи распиловочного стола. Их можно не составлять, подобрав подходящий вариант на тематических сайтах или форумах. Но лучше сделать хотя бы простейшую схему самостоятельно, учитывая имеющиеся в наличии материалы и выбранные размеры.

На чертеже отмечают все нюансы, которые понадобятся для подготовки материалов, указывают места крепления опор и углы их наклона, если ножки стола не перпендикулярны столешнице. На рисунке стоит отметить также место для крепления блока включения и выключения пилы. При самостоятельном составлении схемы соблюдение масштаба и точных пропорций необязательно. Главное — правильно указать размеры всех будущих деталей для распиловочного станка.

Этапы изготовления

Перед сборкой станка для распила досок, бревен и заготовок следует подготовить все необходимые материалы и инструменты. Для работы понадобятся:

- влагостойкая фанера;

- листовой материал, подходящий для изготовления корпуса;

- элементы для корпуса и ножек (бруски 40 на 40 мм).

Крепление будет выполняться саморезами с помощью шуруповерта. Все необходимые детали пилят электролобзиком. Также готовится пила с диском подходящего диаметра.

Алгоритм создания стола:

- Распиливание всех деталей на части с нужными размерами.

- Разметка участков крепления пилы и ножек на столешнице.

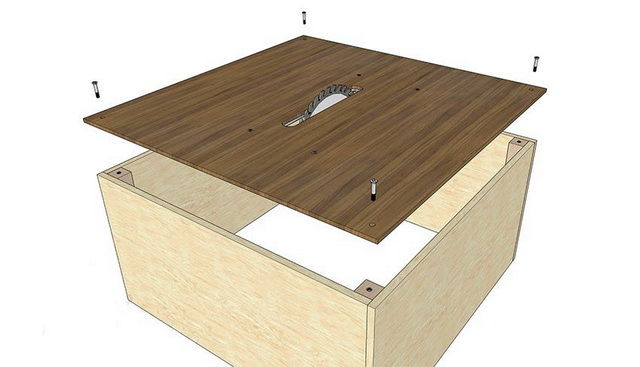

- Изготовление корпуса, который обычно представляет собой ящик прямоугольной формы без крышки и дна.

- Установка столешницы.

- Вырезание отверстия, которое должно быть на 5–10 мм длиннее и на 4–6 мм шире диска.

Если распиливать материал под определенным углом, то получившаяся прорезь должна напоминать по форме трапецию (перевернутую). Для ровного пиления делается обычное отверстие. Перед выпиливанием паза следует приложить пилу и откорректировать отметки.

Распиливание всех деталей на части с нужными размерами

Разметка участков крепления пилы и ножек на столешнице

Изготовление корпуса

Установка столешницы и вырезание отверстия

Подготовка к установке пилы

Как правильно установить пилу

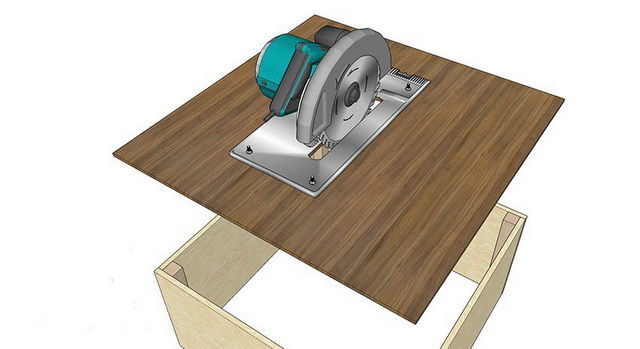

Следующий этап — правильная установка пилы на верхней поверхности пильного стола. Для этого исполнитель работ должен выполнить такие действия:

- Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз.

- Разметить места для лемешных болтов М8 с потайной головкой (ими будет крепиться распиловочный диск).

- Просверлить фанеру сверху, чтобы получились одинаковые отверстия диаметром около 8 мм.

- Сделать зенковку, чтобы утопить шляпки болтов.

- Аккуратно установить металлический распиловочный диск и тщательно затянуть болты снизу, используя гайки с пружинными шайбами.

Работа по изготовлению станка требует большой сосредоточенности и концентрации внимания. Малейшая ошибка может привести к тому, что придется начинать все заново.

После закрепления конструкции на столе нужно установить блок для включения и выключения мотора дисковой пилы. В корпусе вырезается отверстие, выключатель крепится болтами и универсальным клеем. От блочка должно идти два отдельных кабеля. Один — к инструменту, второй — к ближайшей электрической розетке.

При самостоятельной сборке подобного агрегата стоит учитывать производительность мотора, а также максимальную мощность электродвигателя. В данном случае специалисты советуют остановить свой выбор на двигателе, мощность которого не превышает 1000–1200 Вт, в противном случае эксплуатация может быть небезопасной. Да и более мощная пила подразумевает более тяжелый и устойчивый стол.

Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз

Разметить места для лемешных болтов М8 с потайной головкой

Установить металлический распиловочный диск и тщательно затянуть болты снизу

Установить блок для включения и выключения мотора дисковой пилы

Изготовление упоров

Последний этап изготовления распилочного стола своими руками — установка упоров. Стандартная деталь большинства циркулярных станков — направляющая для продольного реза. Традиционно упор изготавливают из алюминиевого карниза или деревянного бруска. Размер его выбирают так, чтобы деталь проходила по всему столу — параллельно пиле и от края до края.

Часто используются на распилочных столах и поперечные упоры. С их помощью выполняют резку деталей под углом 90 градусов и торцевание досок. Для изготовления упора следует выполнить такие действия:

- Подготовить обыкновенный фанерный лист толщиной 1 см.

- Закрепить на нем брусок высотой не ниже 2 см.

- С нижней стороны основания закрепить вторую рейку, перпендикулярную первой.

- Отрезать лишнюю часть основания.

К обрабатываемым заготовкам поперечные упоры крепятся с помощью струбцин или крепежных устройств, сделанных из деревянных шайб. Такие самодельные зажимы обеспечивают крепление направляющих на деталях практически любой ширины. Если же брусок с нижней стороны основания закрепить под углом 45 градусов, получится угловой упор. После завершения всех работ поверхность циркулярного стола можно обработать шлифовальной машинкой и покрыть слоем защитного лака. Это убережет ее от различных механических повреждений, да и в целом продлит срок службы.

Возможно, внешне такой стол выглядит не так привлекательно, как фабричный. Однако с технической точки зрения ничем ему не уступает, поэтому даже начинающий плотник может смело браться за его изготовление.

Подготовить детали для продольного упора

Собрать кронштейны для крепления

Установить планку на стол

Скрепить части для поперечного пиления

Прикрепить поперечные упоры с помощью струбцин

Поперечный упор готов

Видео

Форматно-раскроечные станки и центры

Скидка 10% при оплате 100%.

Срок поставки - 2,5 месяца.

Длина каретки: 3200 мм

Вылет пилы: 75 мм

Мощность: 6,6 кВт

• Доступный полноформатный станок

• Многокамерная роликовая каретка

• Удобная регулировка подрезки

При заказе

форматно-раскроечного станка - пилы в подарок!

Вылет пилы: 100 мм

Мощность: 5,5 + 0,75 кВт

• Легендарный станок с пильным узлом Altendorf

• Независимый электроподъём основной и подрезной пил

• Большие дополнительные столы

• Эксцентриковый прижим в комплекте

• Удобный запуск кнопками на торце каретки

• Высокая надежность и большой запас прочности

• Длинная алюминиевая каретка и широкий поперечный стол

• Подрезная пила имеет попутное вращение относительно подачи заготовки

• Раскрой ламинированных листов ДСП без появления сколов

Вылет пилы: 75 - 100 мм

Мощность: 5,5 + 1,1 кВт

Акция на станки со сроком поставки 3 месяца

• Доступный станок с наклоном пил

• Надежная роликовая каретка

• Большие столы справа и на выходе детали

• Система полуавтоматической смазки

Длина пропила: 3280; 3780 мм

Вылет основной пилы: 100 мм

Скорость пилы: 0 - 100 м/мин

Мощность: 20,3 кВт

Вес: 6200; 7500 кг

Гарантия 24 месяца!

• Современое ПО с собственным оптимизатором

• Станок для пакетного раскроя с вылетом основной пилы 100 мм

• Жесткая тяжелая станина

• Стальной рабочий стол - отсутствие прогиба в зоне пиления

Длина пропила: 3300; 3800 мм

Скорость пилы: 0 - 120 м/мин

Мощность: 23 кВт

Вес: 5300; 5800 кг

• Гибкий станок для индивидуального и пакетного раскроя

• Новейшее ПО с собственным оптимизатором

• Настройка вылета основной пилы и прижимной балки от толщины пакета

• Серводвигатель мощностью 2 кВт

• Максимальная скорость реза до 90 м/мин

• Обратная скорость до 120 м/мин

Лидеры продаж оборудования для производства мебели

Акция до 1 октября!

Длина пропила: 3300 мм

Вылет основной пилы: 95 мм

Скорость пилы: 5 - 100 м/мин

Мощность: 21 кВт

• Раздельные двигатели основной и подрезной пил

• Оптимизация вылета основной пилы

• Боковой выравниватель "плавник"

• Простое и удобное ПО

• Лучшее решение если не нужен наклон пил

• Высокая жесткость конструкции

• Полноформатные дополнительные столы

• Независимый электроподъём пил

Вылет пилы: 125 мм

• Литой чугунный пильный блок

• Независимый электоподъем основной и подрезной пилы

• Плавный ход роликовой каретки

• Выдвижной стол для увеличения расширительного стола

• Дополнительные кнопки запуска станка на каретке

• Блоки цифровой индикации: точность выставления размеров

• Надежная фиксация детали пневмобалкой

• Пневмоприжим для небольших деталей

Длина каретки: 1600 мм

Вылет пилы: 80 мм

• Компактный станок промышленного класса

• Наклон пил до 45°

• Основная и подрезная пилы

Вылет пилы: 120 мм

Длина пропила: 3050 мм

Вылет основной пилы: 76 мм

Мощность: 12,55 кВт

• Пакетное пиление - в 3 раза выше производительность

• Отсутствие сколов благодаря прижиму по всей длине

• Шестерня-рейка: равномерная подача пил и идеальный раскрой

• Дополнительные пневматические упоры на задних столах

Форматно-раскроечный станок – универсальное оборудование для точного и высококачественного распила плитных материалов: ДСП, ЛДСП, МДФ, фанеры, массива и т.д. Компания «КАМИ» представляет качественные устройства в разных модификациях, подходящее для любых производственных условий. Чаще всего применяются в работе частных мастерских, крупных мебельных фабрик и деревообрабатывающих предприятий.

Разновидности

Модификации современных форматных станков настолько различны, что могут кардинально отличаться друг от друга функциями и техническими параметрами. Например, в зависимости от того, как расположен материал, различают:

- Горизонтальные с подвижной кареткой (классические)

Заготовка из дерева перемещается вместе с кареткой с помощью системы направляющих. За точность базирования и выставления размеров отвечают продольная и поперечная линейки со специальными упорами.

Компактные габариты позволяют устанавливать распиловочный станок в ограниченном пространстве и экономить место в цехе. Работают, в отличие от горизонтальных, с материалом, закрепленным неподвижно – обработка осуществляется только за счет передвижения пильного узла.

Классификация по типу каретки:

- модели с шариковой кареткой – как правило, используются на предприятиях с небольшой производительностью (в одну смену).

- с роликовой кареткой – подойдут для тяжелых условий работы в многосменном режиме.

Преимущества КАМИ

Ассоциация «КАМИ» предлагает купить форматно-раскроечные станки, которые отличает:

- широкий функционал и производительность – станки вертикальные и горизонтальные, с ручными и автоматическими настройками;

- различная производительность – позиционные станки и с ЧПУ для работы в автоматизированных линиях;

- быстрая окупаемость – за минимальный срок станок сможет окупить себя благодаря качественным комплектующим и бесперебойному режиму работы.

- широкий диапазон стоимостей – у нас представленные как недорогие модели, так и промышленные европейские центры, чья цена выше китайских аналогов;

КАМИ – надежный поставщик. На все мебельные станки действует официальная гарантия. Специалисты осуществляют необходимые пуско-наладочные работы по заказу клиента.

На нашем сайте вы можете сравнить модели по техническим характеристикам и заказать со складов в Москве доставку по всем регионам России. По запросу менеджер компании поможет подобрать оборудование, исходя из поставленных производственных задач.

Читайте также: