Поворотный стол для станка своими руками

Обновлено: 26.04.2024

Пост для любителей столярки. У каждого столяра теперь есть такой элетроинструмент как ручной фрезер, сделать им можно если не всё, то очень многое. При этом, одной из возможностей увеличить функионал этого инструмента, является — установка в стол. Но не простой, а специательный — фрезерный. О нём и расскажу.

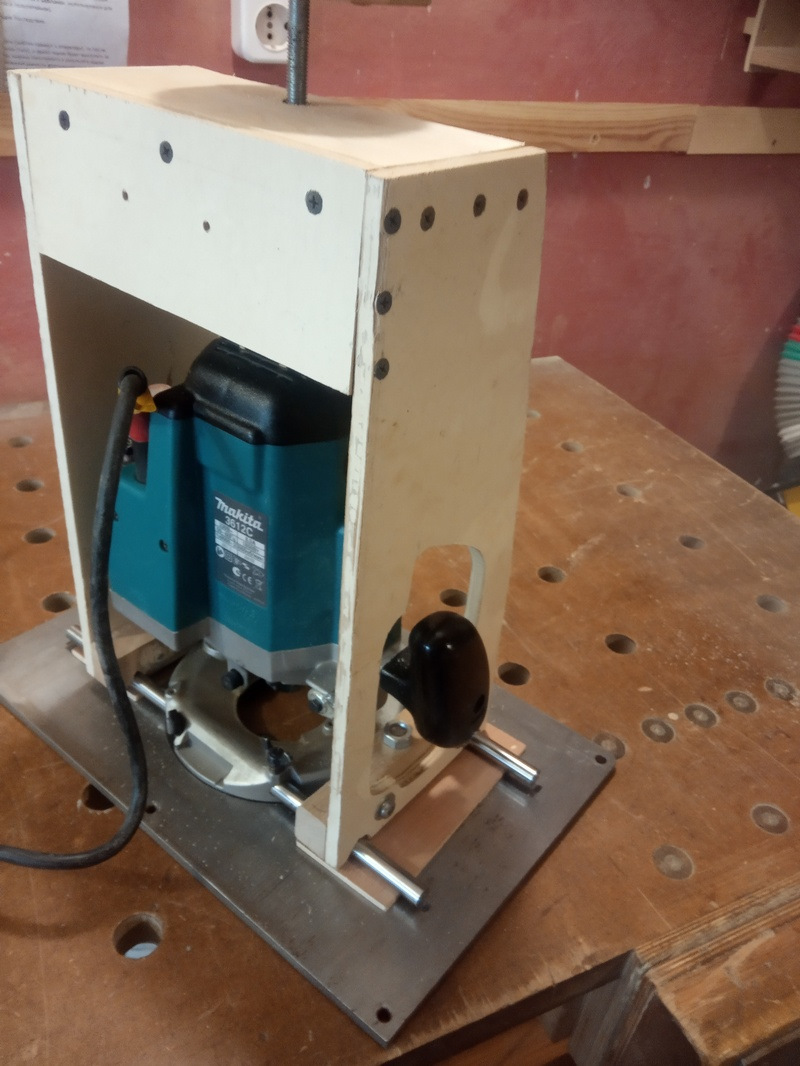

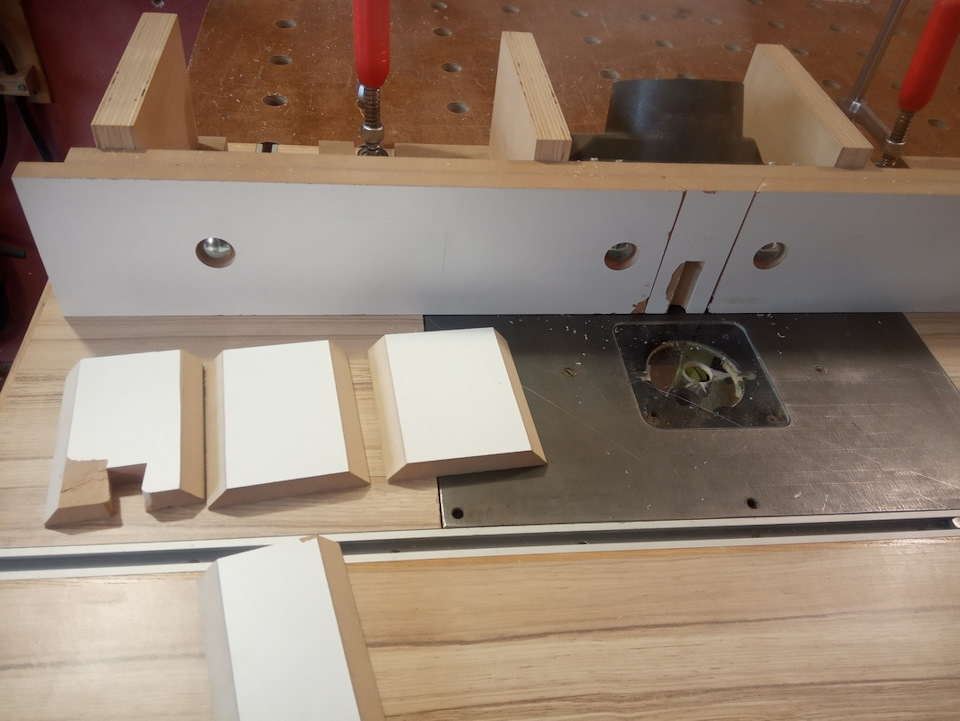

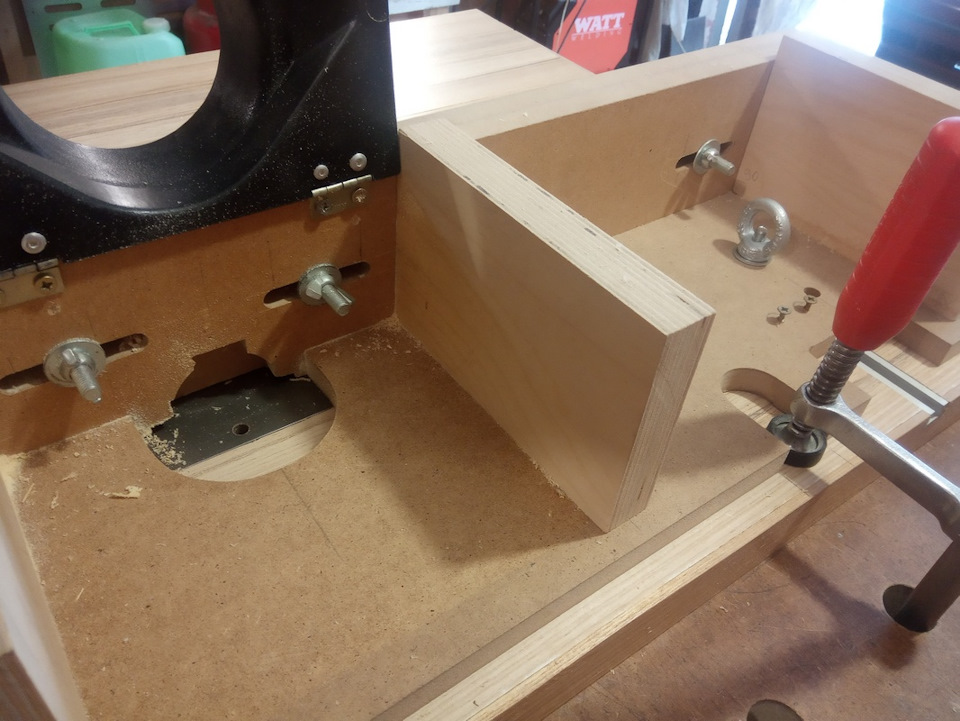

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном "энкор корвет", зело рекомендую.

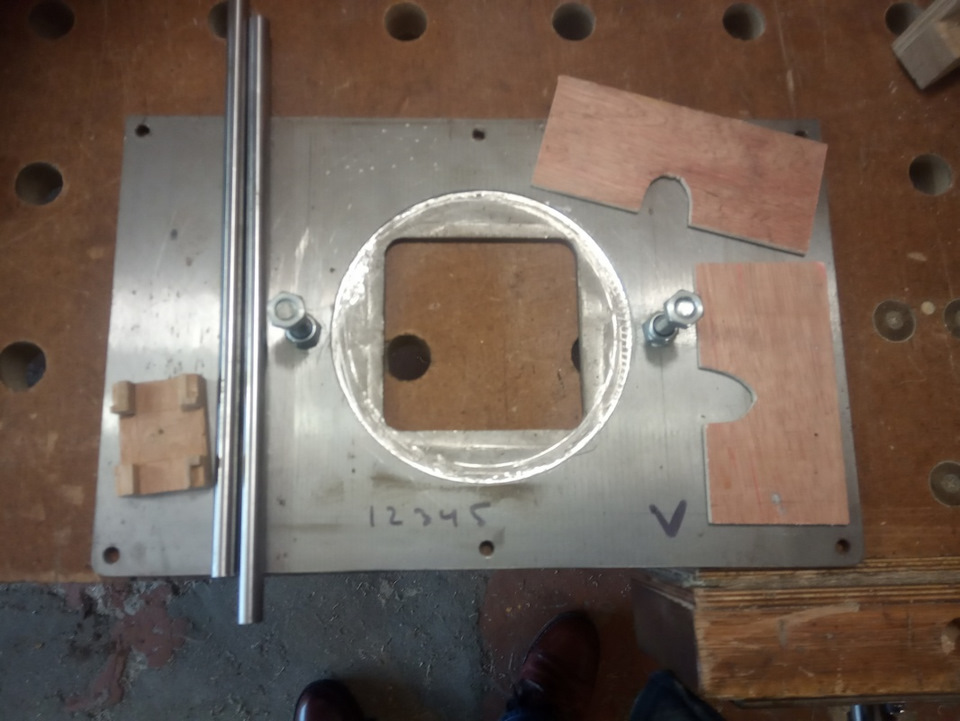

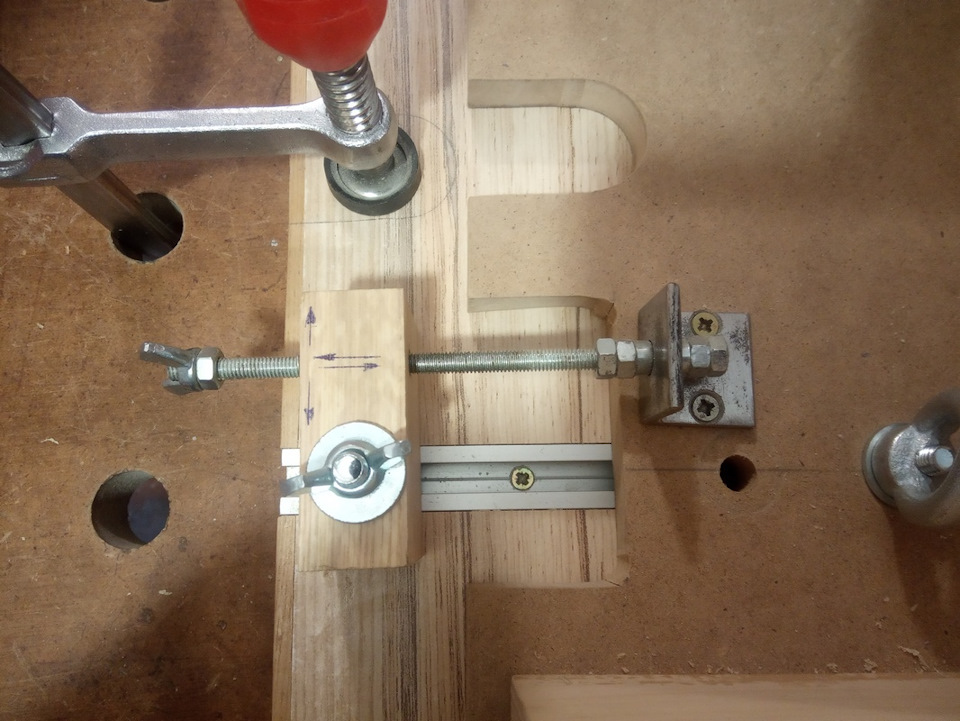

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из "походного" положения в "боевое".

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода "в стол" около 5 минут.

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

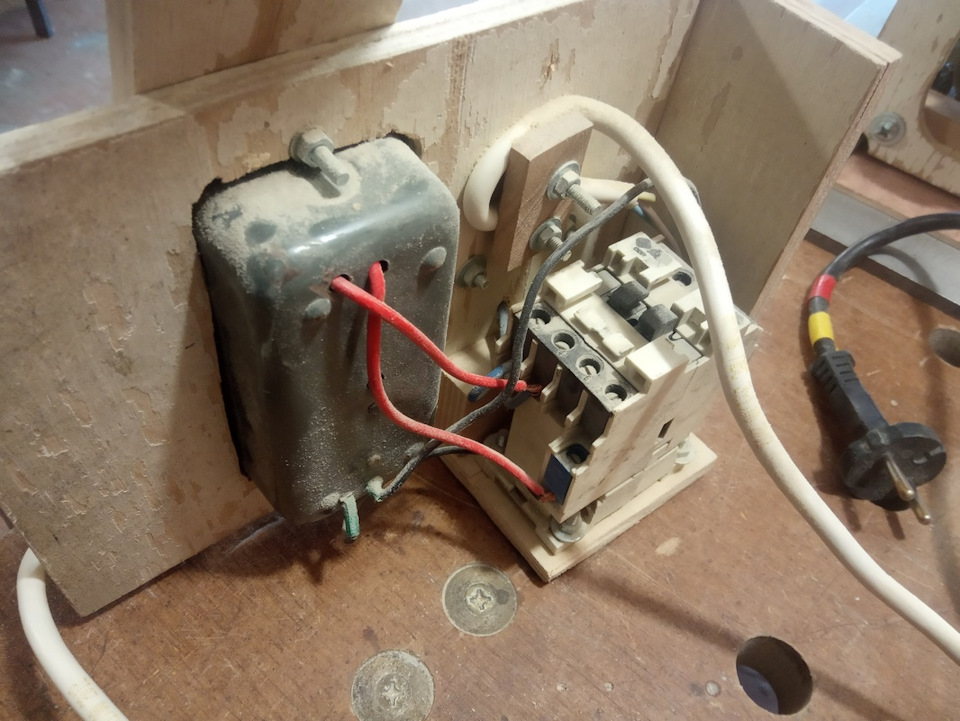

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Так же сделал микрорегулировку упора.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

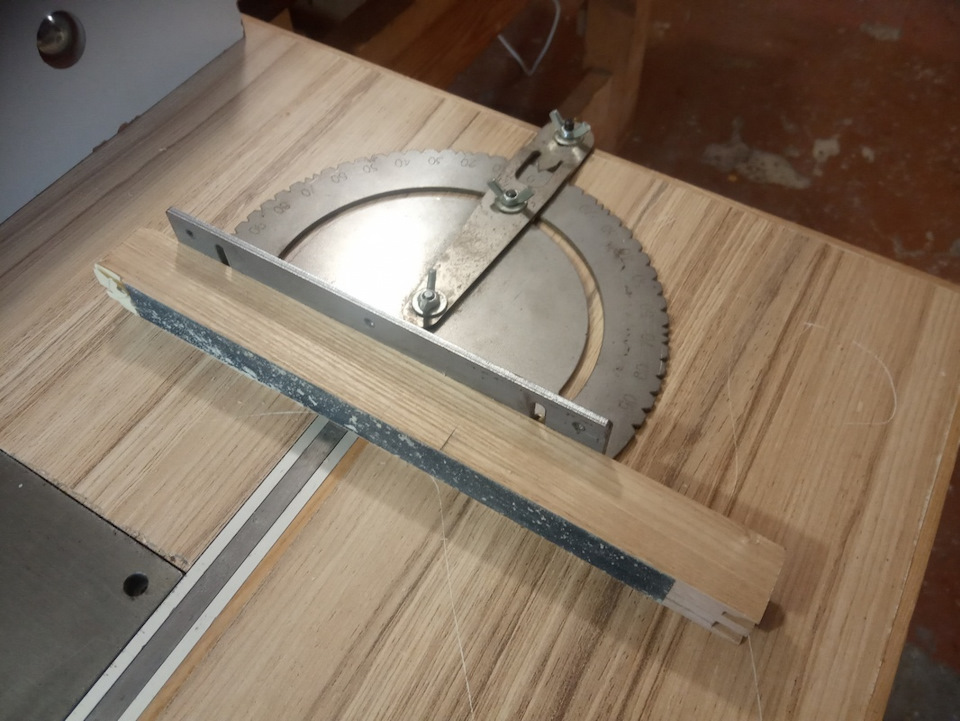

Вот такой купленный перпендикулярный упор.

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые "вылезли" в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

Поворотный стол для 2 станков

Для настольной циркулярной пилы я сразу после покупки сварил простую подставку, делал как временную, но это временное растянулось аж на 12 лет. И вот, все же я решил "добить" эту тему, и сделать нормальный стол, и сразу же делать с поворотной столешницей, чтобы можно было закрепить на ней, и легко использовать сразу два станка.

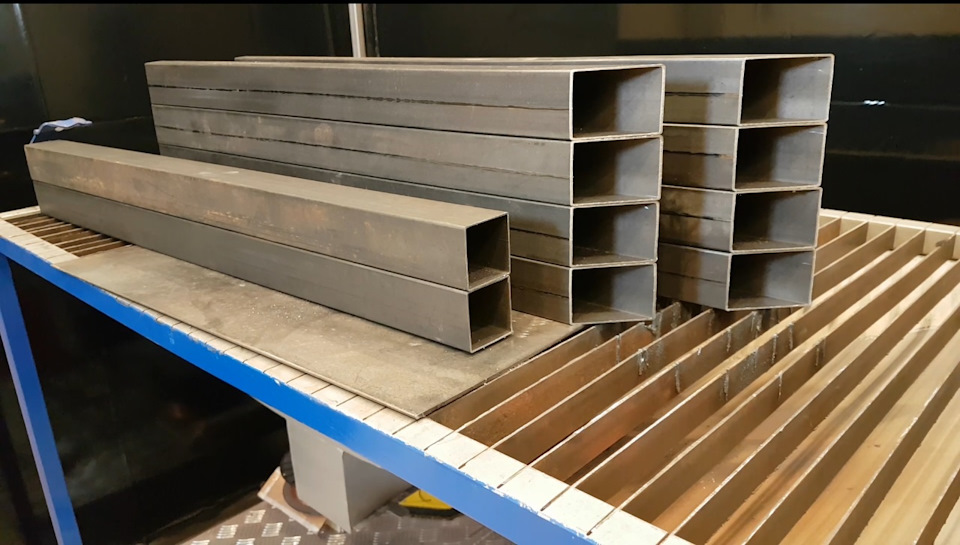

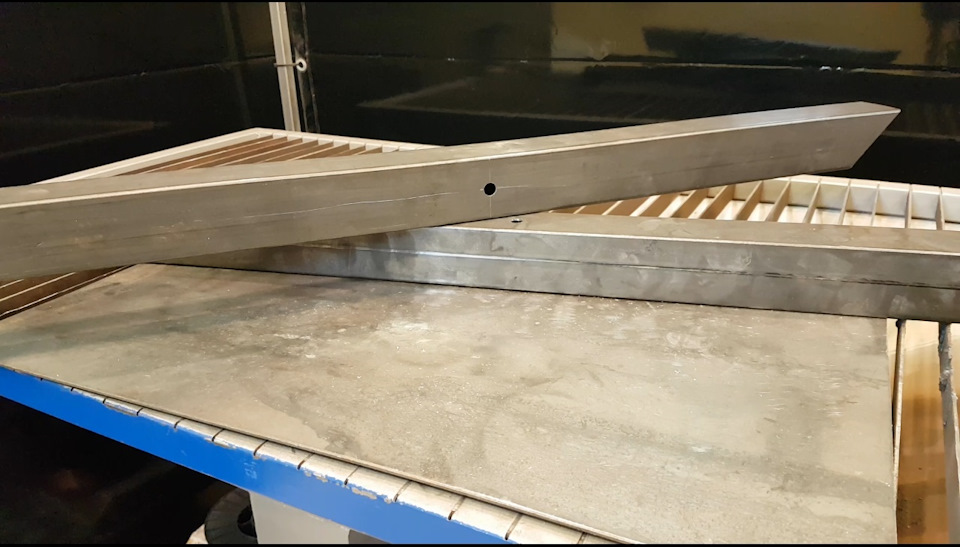

Раму и столешницу решил делать из профильной трубы 50х50х1.5 Нарезал заготовки по размеру.

в верхних перекладинах сразу же разметил и просверлил отверстия под поворотную ось столешницы.

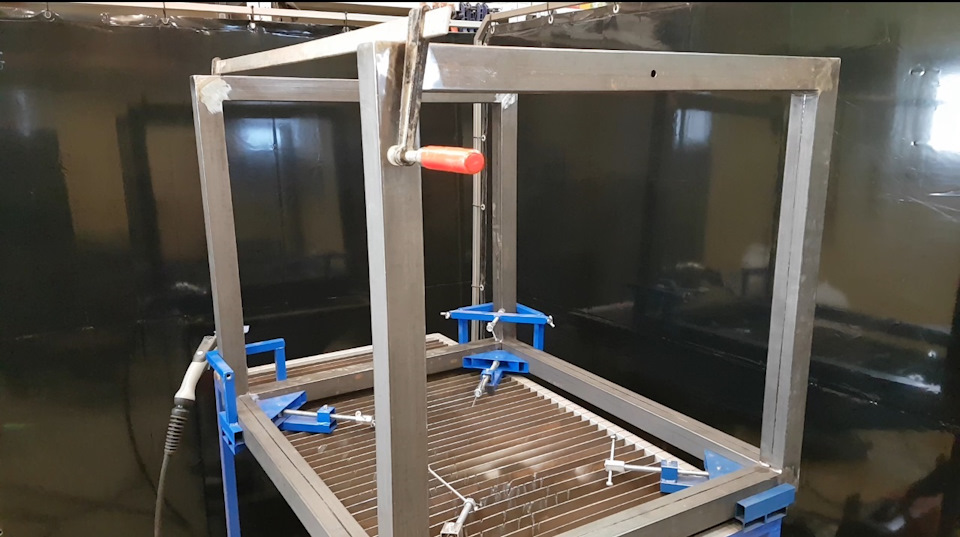

Закрепил детали боковой стенки в струбцинах, проверил углы, диагонали и сварил.

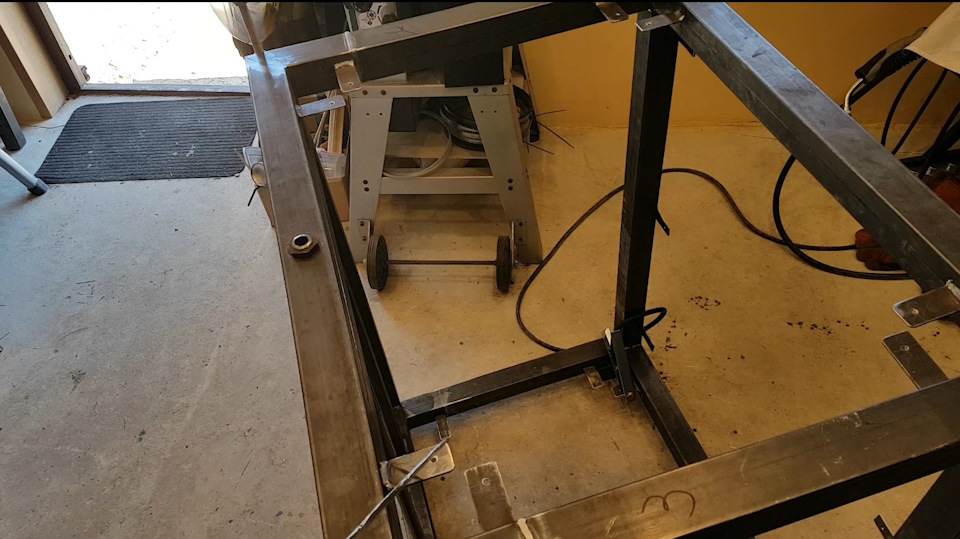

К боковым стенкам приварил нижние перекладины.

Основание стола готово

Аналогично, с помощью угловых струбцин собрал поворотную столешницу, так же проверил углы, диагонали и сварил.

С помощью струбцин соединил столешницу с основанием и просверлил в ней отверстия для оси. Пока временной. Все проверил, вращается отлично.

По бокам ножек приварил упоры для колесиков и сами колесики. Колесики пришлось делать выносными, т.к. циркулярка у меня достаточно большая, мне приходилось "биться" за каждый см. высоты.

Временную ось заменил на трубу 1/2 дюйма, ее толщины вполне хватает для веса двух станков.

Для фиксации столешницы относительно основания сделал 4 запора. Пошел самым простым путем, две проходных гайки и болт 12х60. Болты потом заменил на отрезки шпильки 12, с приваренными к ним гайками барашкового типа, чтобы было проще крутить рукой.

Для крепления пилы приварил к раме 2 отрезка профильной трубы 20х40, разметил крепежные отверстия, закрепил на столешнице пилу и провел первые испытания, результат оказался положительным. Столешница вращается очень легко, достаточно ее просто легонько придерживать рукой при повороте.

Снизу основания приварил упоры для нижней полки.

А к боковым стенкам удерживающие пластины для боковых стенок .

Для рейсмуса сначала планировал сделать столешницу из фанеры, потом решил, как и для циркулярки приварить профильную трубу 20Х40, в таком варианте будет проще убирать опилки из внутренностей циркулярки. Провел очередную примерку и испытание уже с двумя станками, все вращалось отлично. Разобрал и приступил к грунтовке и последующей окраске.

После чего к основанию прикрепил нижнюю полку и к боковинам стенки из алюминия. Боковые стенки сделал с зазорами т.к листы алюминия у меня были узкие, а покупать новые как-то совсем не хотелось.

Установил на место столешницу, все отрегулировал, проверил и приступил к установке станков на их места.

При необходимости могу работать с циркуляркой,

А если понадобится рейсмум, то за пару минут (необходимых на откручивание 4 удерживающих болтов) меняю пилу на него.

Как бонус, освободилось место на стеллаже.

Когда станки не нужны, они стоят у стенки и не мешают. :)

Более подробно можно посмотреть в видео.

Метки: стол для станка, подставка для станка.

Комментарии 14

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а какой высоты получилась столешница?можете размеры скинуть?

Высота рабочей поверхности пилы 96 см.

Размеры конечно могу измерить, но смысл в этом? Я же делал под конкретную пилу, под другую и размеры будут другие, в т.ч. и высота.

сам сейчас делаю стол подставку передвижной под комбо станок и ни как не могу определится с высотой и размерами столешницы… станок типа ФПШ-5м

Имхо, надо исходить из той высоты, которая удобна именно вам для работы, ну и чтобы безопасно было работать.

Отличная конструкция!

— автору на заметку))

Может 3-й приладит

Если бы у меня была мастерская размером как у Джеймса, я может быть и 4 в ряд забабахал бы. ;)

А так то, у него сделан рабочий стол, с возможностью подъема 3 станков.

Видел что-то подобное в соц сетях, только из дерева. У вас конструкция какая-то «сыроватая»

Опорные колёса не поворачиваются на 360*, так как опоры поворотные то нужно какие-то ещё дополнительные фиксирующие опоры чтобы стол не повернулся во время работы (стопоры на колёсах не помогут, опоры крутятся вокруг своей оси).

Для работы с циркулярной пилой высота может и нормальная но вот для работы с рейсмусом маловато, рисовал подобную подставку и понял что из-за разности высот рабочих столов станков они не совместимы на таком поворотном столе, ну или придётся нагибаться когда работаете на рейсмусе.

Дажа при работе с хорошей аспирацией при работе на одном станке, опилки будут сыпаться на нижний станок, нужно между ними проложить лист из чего-либо, а то будут вечные качели с опилками.

На ютюбе есть варианты как из дерева, так и из металла.

То, что колеса не поворачиваются на 360 согласен — это минус, но это обусловлено было тем, что приходилось "бороться" за каждый см. высоты, поэтому не хотелось их делать снизу стола, а если бы делал их полностью поворотными на выносных консолях, то длинна этих консолей была бы большой, и они бы мешались под ногами. Тк я двигать этот стол буду достаточно редко, то исполнение в таком варианте меня вполне устраивает.

Этот тип колес при нажатии фиксатора блокирует не только вращение колеса, но и поворот вокруг оси.

Высоту я рассчитывал для более удобной работы с циркуляркой, тк при работе с ней нужно не только удобство, но и максимальная безопасность.Да и высота рейсмуса вполне приемлемая, я ведь не на производстве, где мне придется с утра, до вечера запускать в него заготовки в неудобной позе, для нечастой работы вполне подойдет и такая высота.

Столешницу не стал делать специально, потому что в таком исполнении опилки проще убрать пылесосом, чем вытягивать их из щели между основанием пилы и плоскость столешницы.

Хорошая идея- поворотный стол. Тоже сейчас изобретаю подставку под такую пилу. 👍

Все гуд!

Тоже ремонт, тоже варю углорез…

Вчера подогрели подшипникми завтра начну сборку.

Идея хороша. Но это надо порядком возбудиться, чтобы такое изваять. Что стало последней каплей? Места мало в мастерской?

Да, рейсмус занимал много места на полке, вот и пришлось заняться.

А кроме того, на таком столе очень удобно обслуживать внутренности циркулярки, перевернул, и все перед тобой.

Как сделать крутящийся стол своими руками. Поворотный стол своими руками

Поворотный стол для фрезерного станка избавляет от необходимости проводить переналадку для производства одной детали. Сокращаются трудозатраты и издержки от простоя оборудования. Не требуется покупать дополнительную зажимную оснастку.

Точность контуров и элементов детали не уступает обычному методу обработки. В целях экономии средств можно купить поворотный стол для фрезерного станка б/у. Однако потребуются специалисты, способные согласовать движения осей.

Уже готовые решения избавляют от необходимости доработок. Оборудование, имеющее поворотный стол для фрезерного станка, сразу можно запускать в производство. Современные программные оболочки делают процесс создания кодов интуитивно понятным и легким в понимании даже тем, кто никогда не имел дела со сложной электроникой.

Варианты изготовления

Поворотный стол для фрезерного станка продаётся в различных вариантах исполнения, помогающих решить уникальные требования производителей. Основание и подшипники дорогостоящих изделий способны выдерживать вес в несколько десятков тонн. Элементы производят из высокопрочного материала — особой стали.

Для вращающихся заготовок применяют специальный сбалансированный поворотный стол с ЧПУ для фрезерного станка. В этой конструкции применяются радиально-упорные подшипники, которые являются предварительно нагруженными. Существуют одноосевые и многоосевые варианты исполнения.

Как сделать поворотный столик своими руками

Этот процесс не слишком сложен, но требует мужского участия. Для начала стоит нарисовать чертеж будущей подставки и подготовить все нужные элементы.

Если подшипник не двойной, то потребуется два, причем один должен вмещаться в другой.

- Вталкиваем меньший подшипник в больший, используя гвозди.

- Из заготовки ДСП (или старой дверки) вырезаем электролобзиком два круга, равных диаметром 20 см.

- В одном из них в центре следует сделать отверстие, в которое помещается подшипник. Именно этот прием и обеспечит поворотность всего механизма.

- Второй круг саморезами (можно использовать жидкие гвозди) крепим к первому.

- Нижний круг, не имеющий отверстия, будет стоять непосредственно на столе.

- Затем в подшипник вставляется пластиковая трубка (можно использовать железную, при наличии). Она будет соединять основание и верхнюю часть — пьедестал для торта. Трубка должна очень точно войти в подшипник, чтобы она не болталась, иначе пользоваться поворотным столиком будет затруднительно. Оптимальная длина соединительной трубки — 15-18 см. В этом случае она не будет слишком короткой и чересчур длинной, пользоваться приспособлением будет максимально удобно.

- Верх (сама подставка, на которой размещают торт) лучше сделать из металла. Потребуется металлический круг, составляющий в диаметре 30-40 сантиметров. Он крепится к верху трубки (металлической или пластиковой) при помощи сварки. Конечно, не у всех в наличии дома под рукой сварочный аппарат и человек, знающий, как это делать. В этом случае можно воспользоваться холодной сваркой, напоминающей пластилин.

- На верх металлического круга крепят фанеру или ДСП, равную по диаметру кругу из металла, используя жидкие гвозди или саморезы.

Теперь поворотный столик для торта своими руками почти готов. Остается лишь добавить ему эстетичности. Для этого верх оклеивают обоями-пленкой или же пластиковой круглой основой. Это придаст приспособлению завершенный вид и облегчит уход.

Как видим, при желании изготовить поворотный столик для торта своими руками не так и сложно. Набор материалов для его сборки можно обнаружить практически в любом доме, а сам процесс работы не так и сложен.

Конструктив

Можно изготовить поворотный стол для фрезерного станка своими руками, но это будет непросто в том случае, когда потребуется высокая точность позиционирования. Ведь этого можно достигнуть, только если использовать серводвигатель. Соответственно, потребуется настраивать приводную электронику, дополнять программные доработки. Для этого потребуется как минимум специалист-наладчик по системам с ЧПУ.

Наклонно-поворотный стол фрезерного станка имеет следующие основные части:

- Планшайба — непосредственно на ней размещается заготовка. Изготавливается из высоколегированных сталей, прочных для высоких нагрузок и устойчивых к перепадам температур, неактивных к охлаждающим жидкостям.

- Предварительно-нагруженный радиально-упорный подшипник — держит на себе основную нагрузку во время вращения при обработке.

- Червячная пара — от этого узла зависит точность поворота. В процессе изготовления применяется диагностика на зубоизмерительном центре.

- Тормозные диски — удерживают оси от проворачивания. Изготавливаются из легированной стали.

Трудозатраты и стоимость изготовления стола с крутящимся центром своими руками

По окончании работ мне было интересно подсчитать, во что обошлась установка вращающегося стола. Деньги были потрачены:

- ДВП (0,5 м2) – 50 руб.;

- ДСП (0,5 м2) – 100 руб.;

- жидкие гвозди «Монтаж» (туба 185 г) – 160 руб.;

- шарнирная ножка для кресла – 70 руб.;

- лист ватмана (1 лист) — 20 руб.

Листовой материал купил в мебельной мастерской как отходы раскроя. Отрезок бруса, метизы, клейкую мебельную ленту взял из своих запасов.

Что касается трудозатрат, то работы заняли у меня не более 8 часов.

Крутящийся стол своими руками

После того как я сделал вращающийся стол своими руками, мне попались чертежи более простого проекта изготовления крутящегося столика. Можно использовать шарнирную опору с вертикальной осью вместо площадки. Делать это надо следующим образом:

- в центре круглого стола дрелью сверлят отверстие,

- вставляют в него ось с пластиковым вкладышем.

Сборку столика и крепление его к вращающейся опоре производят так же, как описано выше. Чем привлекателен этот способ устройства круглого стола с крутящейся серединой своими руками? Тем, что столик можно снять в любой момент, а отверстие в центре стола закрыть пластиковой заглушкой.

Вращающийся столик для изготовления кондитерской продукции должен быть всегда под рукой не только у профессиональных пекарей, но и у всех тех, кто любит готовить для себя и своих близких. Крутящаяся поверхность позволяет существенно упростить процесс декорирования тортов. Ходить вокруг выпечки больше не придётся, т. к. она будет свободно вращаться вокруг оси.

Возможности

Динамичные системы имеют две оси вращения:

- одна может перемещаться на 360 градусов относительно центра в оси вращения инструмента, чаще это координата Z;

- на 120 градусов — перемещение вдоль оси качания конструкции.

Для удержания детали может использоваться цанговый зажим: ручной или пневматический. Также применяется вакуумные системы, работающие по принципу присоски. Достоинством последнего является простота смены заготовки без зажимных приспособлений.

Скорость вращения может достигать 1000 оборотов в минуту, что позволяет значительно ускорить процесс обработки деталей. Для защиты же движущихся частей используется бакелитовая панель. При непредвиденном контакте инструмента произойдет остановка автоматического цикла.

Универсальность

Наклонные конструкции могут монтироваться на классические системы. Для этого в конструкции предусмотрели установку одноосевого контроллера GSA+. Электроника подключается через стандартные интерфейсы. Управление реализуется посредством передачи М-кодов.

Любая классическая трехосевая машина легко может быть переделана в пятиосевую систему. В конструкцию вносятся минимальные изменения, часто добавляют датчики позиционирования, выбирают тип зажимного устройства:

- Ручной привод.

- Пневматический.

- Гидравлический.

Наклонная паллета может использоваться и для обычных операций обработки. Когда потребуется через команды ЧПУ активируется управление и продолжают работать дальше. На пятиосевых системах удобно изготавливать сложные изделия: винтовые канавки, лопасти вентиляторов, широко применяются при круговом фрезеровании.

Разновидности

Наклонные изделия различаются по виду крепления зажимного приспособления, форме, скорости вращения. В зависимости от формы заготовки применяется определенный тип поверхности. Шлицевые рекомендованы для малых заготовок с большим количеством отверстий. Решетчатые необходимы для работы с изделиями, у которых можно получить замкнутую прилегающую поверхность. В полученном пространстве создают вакуум, за счет него и удерживается деталь.

В целях повышения производительности оборудование часто дополняются автоматическим сменщиком паллет. Количество последних ограничено лишь окружающим пространством в помещении. Все операции проводятся по одной команде от ЧПУ системы.

Точность установки паллеты и самой конструкции не превышает 0,02 мкм. Аналогичные требования предъявляются к поверхности планшайбы. Чтобы подобрать наиболее оптимальный вариант, руководствуются следующими критериями: толщиной планшайбы, наличием Т-образных пазов и размерами поверхности. Также учитывают варианты соединения паллет.

Поворотные столы станка

Столы поворотные круглые по ГОСТ 16936—71* (рис. VIII.14) расширяют технологичсские возможности вертикально- и горизонтально-фрезерных станков. Столы изготавливаются в двух исполнениях с ручным и механизированным приводом от станка. Диаметр столов D = 160÷1250 мм, высота Н= 110÷220 мм. Стандартом установлены две степени точности столов: Н — нормальная точность; П — повышенная. Круговую шкалу с ценой деления 1° и лимбом 2 с ценой деления 2′ имеют столы обоих исполнений.

Рис. VIII. 14. Круглый поворотный стол

Столы поворотные прямоугольные (рис. VIII. 15) поворачиваются вокруг вертикальной оси на 360° и вокруг горизонтальной оси на 90°. Отсчет углов поворотов ведется по круговым шкалам 1 и 2 с ценой деления 1°.

На фрезерных станках из-за сравнительно невысокой жесткости этих столов рекомендуется применять стол наименьшего размера по высоте Н= 700 мм и с размерами LхBхB1 630х 500х320 мм.

Рис. VIII.15. Прямоугольный стол с поворотом вокруг вертикальной и горизонтальной осей

Стол поворотный угловой с гидравлическими приводами зажимов (рис. VIII. 16) предназначен для установки и закрепления заготовок различных конфигураций при обработке их на универсальных горизонтально- и вертикально-фрезерных станках без применения специальных поворотных приспособлений. Небольшая высота стола при большой поверхности контакта поворотной части с основанием обеспечивает вполне удовлетворительную жесткость приспособления. Поворот рабочей плиты 1 относительно основания 2 осуществляется вращением маховичка 3, приводящим в действие червячную пару. Совершить поворот можно только после расфиксирования плиты 1, для чего за кнопку 10 нужно вытянуть фиксатор 8 из втулки 11, преодолевая сопротивление пружины 9, и затем повернуть его на 90°, чтобы это положение сохранилось. Фиксатор устанавливает плиту 2 в нулевое, т. е. в горизонтальное, положение. Закрепление плиты 1, установленной на требующийся угол, производится при помощи гайки 7 через ползун 6.

Рис. VIII.16. Стол поворотный угловой с гидравлическими приводами зажимов

Усилие на штоке гидроцилиндра при давлении масла в гидросети 7,5 МП а при подводе его в верхнюю полость гидроцилиндра равно 8,4 кН, а при подводе в нижнюю полость — 11 кН. Ход штока 9 мм.

Делительные универсальные приспособления для фрезерных станков состоят из делительных головок и делительных столов.

Делительное приспособление с вертикальной осью вращения и механическим зажимом (рис. VIII.17) отличается компактностью и быстротой действия. Как процесс деления, так и фиксирования заготовки осуществляются поворотом одной рукоятки.

Корпус приспособления состоит из нижней 1 и верхней 2 частей, скрепленных винтами. В нижней части расположена пневмокамера. При повороте рукоятки крана 6 воздух поступает под диаграфму 10 и перемещает ее вверх. Диафрагма, воздействуя на опорный стакан 13, упорный шарикоподшипник 11 и три стержня 14, давит на конусную втулку 3, которая обжимает конус сменной зажимной цанги и тем самым закрепляет установленную в цанге заготовку. При снятии давления воздуха подпружиненные плунжеры 4 отталкивают втулку 3, подшипник 5 и освобождают цангу и заготовку.

Делительный механизм состоит из делительного диска 8 с необходимым числом фиксируемых пазов. Диск закреплен на втулке 15 обоими 16, которая имеет криволинейную поверхность на контуре, обеспечивающую вывод фиксатора 9 из паза при повороте рукоятки по часовой стрелке. Защелка 12 препятствует повороту делительного диска при движении рукоятки по часовой стрелке. Собачка 7 заскакивает в следующий паз делительного диска в процессе вывода фиксатора 9. При обратном вращении рукоятки собачка 7 поворачивает диск до тех пор, пока фиксатор 9 не попадет в соседний паз. Если необходимо разделить заготовку на меньшее число делений, чем выполнено на диске (в два или три раза), то прием деления соответственно повторяют.

Имеются делительные приспособления с горизонтальной осью вращения и с аналогичным пневмомеханическим зажимом заготовки в цанге.

Рис. VIII.17. Делительное приспособление с пневмомеханическим зажимом

Универсальный поворотный стол с блокировочным устройством приведен на рис. VIII. 18. Стол имеет 16 втулок под фиксатор 11, позволяющих произвести деление на 2, 3, 4, 6, 8 или 12 частей. Поворотная часть 5 с Т-образными пазами и центрирующим пальцем 6 вращается вручную; она смонтирована на упорном шарикоподшипнике и в центральной втулке. Между конусным кольцом 1, закрепленным на поворотной части, и основанием 3 стола расположен хомут 2. При повороте рукоятки 5 винт 7, завинчиваясь, сжимает хомут 2, который, охватывая кольцо 1, прижимает поворотную часть к основанию. Фиксатор 11 имеет реечку, зацепляющуюся с валиком-шестерней 9, на который насажена рукоятка 10. Поворотом этой рукоятки фиксатор вводится или выводится из втулки.

Это приведет к тому, что пазы на внутренней поверхности кольца 4 расположатся именно против соответствующих втулок и штифт 12, запрессованный в фиксатор 11, пропустит его только в эти втулки.

Самодельный фрезерный стол

Читайте также: