Поверочный стол своими руками

Обновлено: 17.05.2024

При изготовлении разных деталей бывает необходимо получить ровную поверхность. Если обрабатываемая часть имеет маленькую площадь, соизмеримую с размером наждачного полотна, имеющегося в продаже, а точность обработки допустимо контролировать визуально, то выполнить работу несложно на обычном ровном столе, разложив наждачку и притерев на ней заготовку. Но если отклонение при этом не должно превышать микрон, а обрабатываемая поверхность детали имеет большую площадь, то здесь может помочь только изготовленная в заводских условиях специальная притирочная плита.

Виды притирочных плит, их конструкции и использование

Притирочная плита – это специальный инструмент, изготовленный из чугуна или другого твердого материала, применяемый для доводки плоских поверхностей до идеально ровного состояния путем механической притирки с использованием абразивной пасты.

Самодельная притирочная плита — Оснастка и инструменты…

Понадобилась небольшая, думаю 300х300 притирочная плита, чугун в недосягаемости, но могу легко изготовить из металла, из текстолита, наверное из гранита(не уверен), подскажите, плиз, какой материал подойдёт в лучшем варианте, тереть надо в основном алюминий…

Поверочная плита теперь стала притирочной — Сообщество…

Была раньше на производстве она поверочной плитой и со временем износилась, как инструмент для поверки уже не годится !В гараже всё сгодится :теперь она прошла этап восстановления путём шлифовки на специальном станке…

Виды притирочных плит, их конструкции и использование

При изготовлении разных деталей бывает необходимо получить ровную поверхность. Если обрабатываемая часть имеет маленькую площадь, соизмеримую с размером наждачного полотна, имеющегося в продаже…

Картинки по запросу «притирочная плита своими руками»

Картинки по запросу «притирочная плита своими руками»

Плита поверочная класс 000 своими руками — YouTube

Демонстрируется поверочная плита высокой точности. Изготовлена по особой технологии в условиях маленькой мастерской. Точность плиты выше чем наивысший…

Гранитная «поверочная» плиточка своими руками. Что не так?

На подобных плитах практически со 100% вероятностью мы получим пропеллер который притиркой неустраним. Еще немного потру, и буду примерять к УТшке на краску. Рекомендации по притирке учел, попробую применить на практике.

Материалы пригодные для изготовления притиров

Гранитная плита, используемая для облицовки фасадов. Притирка твердых камней (арканзас, байкалит, белоречит, вашита) происходит много быстрее чем на стекле. Как правило на облицовку идут плиты толщиной не менее 2 см., такая плита не может прогнуться.

Самодельная притирочная плита | ОБЩЕТЕМАТИЧЕСКИЙ…

Притирочная плита из чугуна

Притирочная плита из чугуна. Кроме материала имеет значение и конструкция изделий. Различают инструмент для чистовой и черновой В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную …

Всё о работе с притирами. ~ БЛОГ О ЗАТОЧКЕ

Притирка — это доводочная и отделочная операция, при которой съем металла с обрабатываемой поверхности детали производится абразивными зернами, свободно распределенными в пасте или суспензии, которая нанесена на поверхность инструмента…

Шабрение притирочной плиты | Форум — Чипгуру

Сегодня попользовался притирочной плитой, поверхность ее еще ровнее стала, по большому счету надо бы ее и на винт проверить, на досуге, займусь, а так прикладывал линейку на просвет — темнота.

Притирочная плита своими руками

Притирочная плита своими руками. Притирочный станок — как удается снять микрослой? Доводка относится к одной из самых сложных и Притирочная плита — это специальный инструмент, изготовленный из чугуна или другого твердого материала, применяемый для…

Pretich — Статьи: Ремонт Кмд — Часть 4 | Метод Трех Плит

Чугунные плиты сделанные в СССР… Сейчас много китайских плит, я с ними не работал, и не знаю каковы они… но даже глядя на фото можно Но соблюдая «метод трех» мы экономим силы и время. Схема поочередной смены плит. В общем, мы имеем шесть циклов притирки — это на…

Притирка — доводка поверхности металла: притиры, станки

Положение рук при притирке металлических поверхностей. Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов.

Проблематика обработки картеров на притирочной плите | Форум

Может все это не правда про притирочную плиту из зеркала ? Кто мог бы заснять весь процес притирки половинок на своей притирочной плите из зеркала, ламината, плитки и других подручных материалов, помогите.

Как отличить поверочную плиту от притирочной? .. | Форум

Как отличить притирочную плиту от поверочной, для меня так и осталось загадкой, как и для большинства я так понял. Боковины пофигу как обработать. Лишь бы не резали руки. А вот _грани_ с рабочей поверхности на боковину — необходимо сделать как можно аккуратнее и глаже.

Притирка и доводка. Способы, инструменты притирки и доводки

В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома (74-81%), кремнезем, стеарин и др. Притирка и доводка являются чистовыми отделочными операциями при обработке поверхностей.

Плита притирочная | Форум

шесть плит разных размеров с наклеенной на них водостойкой наждачной бумагой разной зернистости и прикрепленными ручками По моему это уже не притирочная плита а кусок железа-точность оставляет желать лучшего.

Все, что вы хотели узнать о притирах, но боялись спросить… | Форум

Как отличить притирочную плиту от поверочной, для меня так и осталось загадкой, как и для большинства я так понял. Боковины пофигу как обработать. Лишь бы не резали руки. А вот _грани_ с рабочей поверхности на боковину — необходимо сделать как можно…

Доводка на чугунной плите | Форум

…плиты для одного размера притирочной пасты Две новые плиты притирают по третьей. А Вам бы посоветовал для начала вообще 2-3 мкм. Легче руку набить, заодно и лицо никто не кстати добиться ровной поверхности притиркой на ровной плите практически невозможно…

Плита притирочная. Рекламные объявления: Продажи от Vasilich: Калькуляторы для iProg USB и iProg PRO. Всё таки,если вручную,то плита,пусть и медленнее. На круге торопыги некоторые плоскость не выдерживают, с углов заваливается.

Поверочная плита своими руками — Мастер Фломастер

Поверочная плита — металлическая, каменная, композитная, пластиковая плита с нормированной (не хуже) плоскостностью, чистотой поверхности, жесткостью, контактной износостойкостью: Предназначенная для контроля точности детали, механизма…

Как сделать притирочную плиту

Содержание. Притирка и доводка — точная подгонка ответственных деталей. Суть технологии. Специальные приспособления и материалы. Инструменты и приспособления. Виды притирочных плит, их конструкции и использование. Виды притирочных плит.

Притирочная плита своими руками — Лечение суставов

Притирочная плита своими руками. 25.09.2018 admin Комментарии Нет комментариев. Содержание статьи: Поверочные плиты и линейки — Шабрение плоской поверхности — Совершенствование навыков выполнения слесарных и токарных работ. Приемы шабрения.

Доводка и притирка: технология, инструменты, материалы — Токарь

Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита отделены друг Во время доводки деталь удерживают в руках или в специальном держателе. Притирка конических поверхностей производится…

Притирочная плита своими руками. Притирочный станок — как удается снять микрослой? Притирочная плита своими руками. 25.09.2018 admin Комментарии Нет комментариев. Содержание статьи: Поверочные плиты и линейки — Шабрение плоской поверхности…

Притирка — доводка поверхности металла: притиры, станки…

Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита Используется для этой цели притир для внутреннего диаметра. Готовый инструмент можно купить или сделать своим руками ни наличие навыков и…

Тест для контроля знаний по технологии на тему «Технологии…»

Самодельная Поверочная Плита

Плита поверочная класс 000 своими руками. Гена Базарко. Демонстрируется технологическая операция — притирка . Доводится до высокой точности (плоскостности) рабочие грани …

Изготовление притирочной пасты своими руками

ИНСТРУМЕНТЫ ДЛЯ ПРИТИРКИ КЛАПАНОВ Притирочная паста для клапанов.Основное, что нужно. Какие функции выполняет притирочная паста. Что учесть при выборе притирочной пасты. А сама процедура выполняется при помощи притирочной плиты или шарошками.

Виды притирочных плит

Прежде чем перейти к видам, нужно сказать, что представляет собой притирочная плита. Это инструмент с прецизионно точной поверхностью, служащий для выравнивания плоскостей деталей. В зависимости от материала, из которого она изготовлена, на ней можно притирать разные по составу изделия. Точность после обработки может не выходить за отклонение в 0.3 мкм относительно заданной геометрии, шероховатость плоскости при этом, получаемая на разных притирах, разная – 0.1–0.025 мкм.

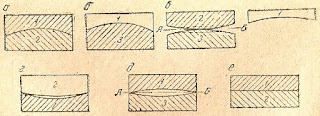

Притирочные плиты бывают двух основных типов. К одному из них относятся инструменты для выполнения черновых работ притирки. Их плоскость изборождена канавками глубиной до 2 миллиметров, технический смысл которых в отводе отработанной абразивной пасты и отходов материала в виде пыли. Так называемые чистовые имеют гладкую притирочную плиту.

Следуйте правилам! На какой бы плите ни происходила обработка, необходимо задействовать по возможности всю плоскость инструмента. Это позволит избежать выработки отдельных участков и, как следствие, снижения точности обработки.

Плиты, выполненные из чугуна

Плиты притирочные из других материалов

Другие виды притирочных инструментов предназначены:

Кроме этого, можно встретить стальные, керамические, бронзовые, алюминиевые станины и притиры из древесных пород.

Плиты, не относящиеся к притирочным

В заводских условиях при изготовлении механизмов такие плиты устанавливают в сборочных цехах. Высокоточные шабреные инструменты ручной обработки используют в измерительных лабораториях.

Конструктивное устройство

Чугунная притирочная плита состоит из двух основных элементов:

- мощной станины, выполненной в виде полого основания с ребрами жесткости и упорными ножками;

- прецизионной плиты, в поверхность которой интегрирован абразивный материал, либо гладкой притирочной плоскости.

Кроме этого, инструмент может быть снабжен ручками для его перемещения. Варианты для станков часто оборудуют специальными посадочными местами и элементами крепления к основе агрегата.

Использование притирочных плит

Деталь слегка придавливают и круговыми движениями, стараясь не елозить по одному месту, перемещают изделие по плоскости.

Соблюдайте технологию! Чтобы не испортить деталь, нужно избегать ее коробления. Для этого следует контролировать состояние температуры поверхности и при опасности перегрева прекращать процесс до полного остывания изделия.

Процесс работы на притирочных инструментах не связан с большими сложностями с технической точки зрения. Основное, на что нужно обратить здесь особое внимание, – это соблюдение угла плоскости. Особенно это касается притирки торцовых плоскостей. Поэтому лучше объединять такие изделия в пакеты или притирать их, используя вспомогательные бруски.

Если вы знаете, как лучше работать на притирочной плите, какие применять абразивные пасты, или имеете вопросы по теме, напишите в комментариях!

Доводка и притирка в слесарном деле

После механической обработки на деталях остаются следы режущих инструментов. Качество поверхности металла недостаточное для установки в ответственные узлы и механизмы. Необходима доводка и притирка — операции, которые устраняют нежелательную шероховатость, повышают класс чистоты поверхности изделия, приводят геометрические размеры к нужным значениям. Используют для этого специальные инструменты и технологии. Процесс может делаться вручную, при визуальном контроле или с помощью механических приспособлений. В отличии от обработки на станках слесарное дело требует от исполнителя специфических навыков, опыта и умения контролировать собственные усилия.

Сферы применения технологии

Процесс доводки и притирки очень трудоемок, поэтому прибегают к нему в тех случаях, когда необходима высокая точность сопрягаемых деталей. Во многих габаритных изделиях высокой сложности по этой технологии может быть сделать всего один или несколько узлов. Остальные при сборке монтируются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих областях производства:

В отдельных случаях монтаж обработанных деталей не является окончательной операцией. После установки механизм, прибор приводят в рабочее состояние и в среде мелкодисперсного абразива детали доводятся до нужных характеристик уже по месту. После чего устройство промывается, и в случае необходимости смазывается.

Суть технологии

Целью операции является доведение поверхностей деталей до оптимальных характеристик, необходимых для совместной работы с другими элементами конструкции. Часто узлы механизма при эксплуатации работают при взаимном трении, например, поршень и цилиндр. Допуск в этом случае около 0,001 мм, что обеспечивает необходимую герметичность и свободный ход без заклинивания. Добиться такой точности позволяет операция по доводке и притирке. Но во время ее проведения слой металла частично удаляется, поэтому при производстве заготовок оставляют припуск 0,01-0,02 мм, чтобы в конечном результате получить деталь с точностью 0,001-0,002 мм.

Не следует считать термины синонимами, притирка отличается от доводки согласно действующим нормам ГОСТ 23505-79. В рабочей документации следует точно указывать название операции.

Так притирка осуществляется с помощью специальных приспособлений — притиров. Целью является обеспечение герметичного или подвижного соединения с жестко регламентируемым зазором и чистотой поверхности.

Главной задачей при доводке является получение гладкой поверхности и соблюдение геометрической точности детали согласно чертежу. При этом характеристики по чистоте обработки, допуски могут полностью совпадать в обоих видах работ. Поэтому в реестре рабочих специальностей утвержден профессиональный стандарт специальности — «доводчик-притирщик». Обе операции финишные и если технология изготовления детали требует термической обработки детали то делают ее до слесарной работы.

Технология доводки и притирки заключается в нанесении абразивных смесей в виде паст, гелей, жидкостей на поверхность детали из стали, алюминия и других металлов и последующей механической обработкой специальными приспособлениями. Необходимый для работы инструмент и использующиеся расходные материалы указаны в инженерной документации. Доводкой сглаживают поверхность до нужных значений, удаляя излишки металла абразивными частицами, находящимися на поверхности обрабатывающего инструмента. Различают прямое и косвенное покрытие притирочной смеси. В первом случае абразив до начала операции вдавливается в поверхность приспособления, а во втором равномерно размещается по всей площади детали.

Чаще всего в роли притира используется брусок из чугуна, который хорошо удерживает абразив на поверхности. Уступая часто по прочности он эффективно обрабатывает закаленный металл. На практике используются свинцовые и деревянные притиры. Для холодной притирки сложных поверхностей применяются дополнительные устройства, например, стягивающая гайка при доводке резьбы. Возможны по технологии и предварительные операции. В станкостроении, к примеру, часто поверхности перед обработкой абразивными смесями шабрят. Это улучшает геометрию поверхности и ускоряет процесс.

Инструменты, приспособления и материалы

Выбор технологии обработки и необходимого оборудования зависит от количества изделий в серии. Различают следующие виды притирочных операций:

Качество механической притирки очень высокое. Современные системы контроля позволяют получать крупносерийные партии с гарантированной точностью 0,001 мм. При выполнении автоматизированной притирки многократно сокращается время операции в сравнении с ручной обработкой. Один оператор может работать на нескольких станках, что повышает экономические показатели и производительность. Кроме того, добиться такого же качества шлифовки поверхностей вручную может только слесарь высокой квалификации.

Основная деталь притирочного станка — плита. Несмотря на название, она может быть не плоской, а иметь сложную форму. Современное оборудование для доводки деталей программируемое, с точно указанными режимами работы и алгоритмом движений. Датчики положения сигнализируют об ориентации заготовки, контролируют размеры изделия и шероховатость поверхности. Конфигурация станка зависит от формы детали. Есть оборудование для обработки наружных поверхностей, отверстий, внутренних полостей. Станок стандартной конфигурации может быть вертикальным и горизонтальным. Инновационные автоматизированные системы универсальны. Роботизированные модули могут работать как в вертикальной, так и в горизонтальной плоскости. Используется такое оборудование в автомобилестроении.

Прежде чем перейти к видам, нужно сказать, что представляет собой притирочная плита. Это инструмент с прецизионно точной поверхностью, служащий для выравнивания плоскостей деталей. В зависимости от материала, из которого она изготовлена, на ней можно притирать разные по составу изделия. Точность после обработки может не выходить за отклонение в 0.3 мкм относительно заданной геометрии, шероховатость плоскости при этом, получаемая на разных притирах, разная – 0.1–0.025 мкм.

Следуйте правилам! На какой бы плите ни происходила обработка, необходимо задействовать по возможности всю плоскость инструмента. Это позволит избежать выработки отдельных участков и, как следствие, снижения точности обработки.

Чугунная плита – самый распространенный вид инструмента для получения ровных поверхностей. Они позволяют достигать точности обработки в пределах 0.0001 миллиметра. Стандартные размеры таких изделий, которые можно встретить в продаже, следующие (размеры даны в метрах):

- 0.25х0.25;

- 0.40х0.40;

- 0.63х0.40;

- 1.00х0.63;

- 1.00х1.00.

- из медного материала – для подгонки материалов мягкой структуры;

- из стекла – для высокоточных операций притирки;

- притиры из композитного материала в совокупном использовании с алмазными пастами – для притирки твердосплавных заготовок.

Не стоит путать притирочные с другим типом плит. Поверочная и разметочная предназначены не для механической доводки изделий до состояния идеально гладкой плоскости, а для контроля состояния поверхности на предмет ровности. Поверхности таких плит подвергают шабрению машинным или ручным способом. Разметочные и поверочные инструменты, изготовленные из чугуна, бывают нулевого и первого классов точности.

- На установленную плиту наносят абразивный материал в виде пасты или суспензии, после чего его равномерно распределяют по поверхности.

- На подготовленную поверхность обрабатываемой стороной кладут заготовку – она должна полностью умещаться на плоскости и не выходить за нее при выполнении обработки.

- После 10–11 движений в круговом направлении заготовку снимают, а инструмент очищают от остатков порошка для шлифовки.

- Контролируют состояние поверхностей деталей путем визуального осмотра. При видимых недоработках повторно наносят слой абразива и обрабатывают.

- Процесс повторяют до тех пор, пока обрабатываемая сторона не получит равномерный матовый оттенок или не достигнет зеркального состояния.

- После этого необходимо проверить точность плоскости на поверочном инструменте.

- Окончательную доводку изделия рекомендовано делать не на чугунной плите, а на древесном притире с применением раствора из венской извести и спирта.

Соблюдайте технологию! Чтобы не испортить деталь, нужно избегать ее коробления. Для этого следует контролировать состояние температуры поверхности и при опасности перегрева прекращать процесс до полного остывания изделия.

Виды поверочных плит и особенности использования

Поверочные плиты изготавливают из гранита, чугуна и других материалов. Эти высокоточные средства измерений применяют для контроля плоскостей и проверки прямолинейности.

В машиностроении и металлообработке невозможно обойтись без точных средств измерения. Поверочные плиты (измерительные плоскости) и эталонные линейки – одни из старейших инструментов, применяемых для контроля плоскостей изделий и деталей. Помимо контроля поверочная плита используется:

- в качестве поверхности нулевых точек (базы) для установки измерительных приборов при производстве точных измерений;

- для настройки (юстировки) средств измерений;

- при разметке заготовок и деталей.

Промышленность выпускает измерительные плоскости размером от 250×250 до 2500×1600 мм в пяти различных исполнениях. Номер исполнения зависит от геометрических размеров плиты, примененного материала и конструкции.

Основным нормативным документом, определяющим требования к поверочным и притирочным плитам, является ГОСТ 10905-86. Согласно государственному стандарту выделяются 6 классов точности измерительного и калибровочного инструмента: 000, 00, 0, 1, 2, 3. Дополнительные классы точности 4 и 5 присваиваются плитам, находившимся в эксплуатации или прошедшим ремонт. Характеристикой, которая определяет точность измерительных плоскостей, является допуск (отклонение), выраженный в микронах. Для плит одного класса, но разного размера величины допусков отличаются.

Средства измерения, относящиеся к классу точности 000 и 00, используются в метрологических лабораториях в качестве эталонов. Измерения с помощью высокоточных поверхностей производятся при строго определенной температуре и влажности в помещении.

Виды поверочных плит

Для изготовления эталонных измерительных плоскостей применяют три вида материалов:

Стеклянные поверочные плоскости применялись в США и других странах вплоть до 50-х годов прошлого века. Широкое распространение недорогих в производстве стеклянных измерительных инструментов объяснялось возросшими потребностями машиностроения в годы Второй мировой войны. Калибровочные плоскости из стекла изготавливались методом шлифовки с последующей полировкой. В результате получались изделия с высокими метрологическими характеристиками. К достоинствам стеклянных эталонов плоской поверхности можно отнести высокую твердость, химическую стойкость, относительно низкий коэффициент теплового расширения, отсутствие внутренних напряжений. В отличие от чугуна при незначительных повреждениях стеклянных изделий не образуется заусенцев. Основным недостатком стекла была хрупкость. Это обстоятельство стало причиной отказа от поверочных плит из этого материала.

Исторически самым распространенным видом калибровочных плоскостей в СССР и России являются чугунные поверочные плиты. Выбор чугуна в качестве конструкционного материала для изготовления измерительных поверхностей определяется высокой прочностью и относительной дешевизной металла. Для изготовления измерительных плит применяется мелкозернистый плотный чугун с твердостью 150–210 НВ. Заготовки изделий отливают в формах, нижняя часть которых выполнена из стали. Снизу формируется рабочая поверхность плиты. Для уменьшения веса изделия и для устойчивости к деформациям конструкцию снабжают ребрами жесткости.

В отлитых заготовках присутствуют значительные внутренние напряжения, связанные с кристаллизацией чугуна. Если не принять мер к устранению напряжений, изделия будут деформироваться в процессе обработки и эксплуатации. Для снятия внутренних напряжений в металле отливки подвергают старению. Для естественного старения заготовки перед обработкой выдерживают в течение нескольких недель или месяцев при обычных температурах. Для ускорения старения чугунное литье нагревают в печах до 500 градусов и затем медленно охлаждают.

Обработка поверхностей заготовок поверочных плит выполняется на фрезерных, строгальных и шлифовальных станках. Для классов точности 1–3 такой обработки, как правило, бывает достаточно. Изделия с более высокой точностью доводят с помощью шабровки и калибровки.

При ручной шабровке обрабатывают сразу три плиты. В процессе обработки каждая из них в определенной последовательности поочередно выступает в качестве эталона и контролируемой поверхности. В машиностроении этот метод контроля называют методом трех плит.

Контроль качества обработки поверочных линеек и плит осуществляют методом пятен. Чем больше пятен краски получается при контакте с эталоном, тем выше точность обработки плоскости. Например, для поверхностей 0 и 1 классов точности на квадратный дюйм должно приходиться не менее 25 пятен.

В последние годы растет применение гранитных поверочных плит. Гранит отличается высокой твердостью и низким коэффициентом расширения. В таких изделиях практически отсутствуют внутренние напряжения. Благодаря этим свойствам материала поверочные плоскости, выполненные из гранита, долго сохраняют точность.

Особенности использования

Чаще всего поверочные плиты используются для проверки прямолинейности и плоскости. В процессе контроля плоскостей может применяться методика проверки на свет или метод пятен. На эталонных поверхностях с помощью мер толщины, микрометрических индикаторов часового типа, штихелей, рейсмасов и других инструментов производятся прецизионные измерения и разметка заготовок. Для выполнения перечисленных операций необходимо использовать измерительные инструменты, превосходящие по классу точности изготавливаемые детали. Рекомендуется использовать калибровочные плоскости, внесенные в государственный реестр, и средства измерения, прошедшие проверку по утвержденной методике.

Для длительного сохранения точности поверочных плит их надо оберегать от износа, ударов и вредных воздействий окружающей среды. При хранении использовать защитные щиты или крышки из мягких материалов. Во избежание коррозии чугунные поверхности обрабатывать машинным маслом или другими видами смазки.

В этом материале мы постарались рассказать об измерительных поверочных плитах, их назначении и видах. Если материал вас заинтересовал и у вас возникли дополнительные вопросы, задайте их в комментариях к статье.

Поверочная плита своими руками

Поверочная плита — металлическая, каменная, композитная, пластиковая плита с нормированной (не хуже) плоскостностью, чистотой поверхности, жесткостью, контактной износостойкостью:

- предназначенная для контроля точности детали, механизма;

- поверочная плита может использоваться, как юстировочная — совмещение контроля точности и тонкой регулировки — настройки механизма;

- используется в качестве установочной — базовой поверхности для измерительного инструмента (приборов) при измерениях и поверках деталей и механизмов, которые, обычно, также устанавливаются — базируются на саму поверочную плиту;

- используется как образцовая поверхность при шабрении.

Самыми дорогими и точными бывают поверочные, эталонные, прецизионные плиты, сделанные из полудрагоценного камня или благородных металлов, сплавов. Прецизионная поверочная плита размещается в термостатированном помещении.

В СССР и России имеется стандарт ГОСТ 10905-86 «Плиты поверочные и разметочные. Технические условия.» [1] и Рекомендации по контролю средств измерения МИ 2007-89 «Плиты поверочные и разметочные. Методика поверки.» [2] .

Размеры плит варьируются от 250×250 мм до 2500×1600 мм. В зависимости от материала, метода обработки поверхностей и конструктивных особенностей для плит указывают номер исполнения, от 1 до 5. Поскольку плиты являются средством измерения, то им назначаются классы точности. Плиты изготавливаются с классом точности 000, 00, 0, 1, 2 или 3. Бывшим в употреблении восстановленным плитам могут также назначаться классы точности 4 и 5.

Для каждого класса нормируется отклонение рабочей поверхности от плоскости, шероховатость рабочей поверхности. Для некоторых исполнений нормируют также качество обработки и перпендикулярность боковых поверхностей.

Поверочными плитами и линейками проверяют качество шабрения.

По форме поверочные плиты бывают квадратные и прямоугольные. Размеры плит от 200X210 мм до 1000X1500 мм.

Плиту квадратной или прямоугольной формы определенного размера отливают из серого чугуна. Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность. Рабочая поверхность плиты ровная, хорошо обработанная. За две ручки плиту поднимают. Плиты малых размеров устанавливают на верстаках; плиты больших размеров — на специальных металлических подставках.

Поверочные плоские, угловые и призматические чугунные линейки изготовляют длиной от 500 до 3000 мм и шириной от 40 до 100 мм.

Поверочные линейки, используемые при шабрении

а — плоская; б — плоская двутавровая; в — угловая.

Поверочные линейки, так же как и плиты, отливают пустотелыми, а рабочую их поверхность тщательно обрабатывают.

Поверочную плиту используют при шабрении изделий с широкими поверхностями; поверочную плоскую линейку — при шабрении длинных узких поверхностей.

| Поверочная плита |

Неровности на обрабатываемой поверхности видны после ее соприкосновения с окрашенным поверочным инструментом.

Поверочные плиты и линейки необходимо оберегать от коррозии, попадания на них грязи и стружек, от ударов. При работе надо пользоваться всей поверхностью поверочной плиты. Окончив работать, поверочную плиту очищают, смазывают и закрывают деревянной крышкой. Линейки хранят в специальных футлярах.

Вопросы

- Из какого металла изготовляют поверочные плиты и линейки?

- Как устроена поверочная плита?

- Для чего служит поверочная плита?

- Для чего используют поверочную линейку?

- Как хранят поверочные плиты и линейки?

Приемы шабрения

Шабрят поверхность следующим образом: тщательно насухо протирают тряпками рабочую поверхность поверочной плиты и наносят на нее тонкий и ровный слой краски, тщательно вытирают поверхность, которую нужно шабрить (например, чугунную плитку), накладывают на окрашенную поверхность поверочной плиты и передвигают плитку вкруговую два-три раза, легко нажимая. Окрашенную таким образом плитку зажимают в тисках и шабером соскабливают окрашенные места. Шабрение заключается в постепенном снятии окрашенных выступов.

Плоские поверхности обрабатывают плоским шабером с прямолинейными режущими кромками. Правой рукой берут за рукоятку, а левой рукой нажимают шабер, как показано на рисунке ниже.

Приемы шабрения плоской поверхности

Шабер устанавливают под углом 25 — 30° к обрабатываемой поверхности. Шабрить надо не сгибаясь, сохраняя свободное положение корпуса.

Рабочим ходом является движение вперед (от себя). При холостом ходе (движении назад) шабер надо приподнимать. При рабочем ходе шабер снимает слой металла толщиной до 0,01 мм. Шабер нужно двигать вперед каждый раз на 12 — 15 мм в различных направлениях. Чтобы получить более гладкую поверхность, шабрят в три этапа (черновое, получистовое и чистовое).

При черновом шабрении удаляют следы и риски первичной обработки. Работают шабером шириной 20 — 30 мм. При этом направление рабочего хода шабера каждый раз изменяют так, чтобы следы шабера от последующего прохода пересекали следы предыдущего.

При получистовом шабрении снимают наиболее выступающие места, выявленные после проверки на краску. Работают плоским шабером шириной 12 — 15 мм.

Чистовым шабрением получают поверхности очень точных изделий. В этом случае применяют шаберы шириной 5 — 12 мм. Каждый раз после удаления шабером покрытых краской мест поверхность очищают щеткой и тщательно вытирают тряпкой.

Обрабатываемую плитку снова накладывают на поверочную плиту, снимают и образовавшиеся пятна снова шабрят. Так продолжают до тех пор, пока количество пятен на поверхности при проверке на краску не достигнет установленной нормы.

- Что нужно сделать с поверхностью перед шабрением?

- Каким шабером обрабатывают плоскую поверхность?

- Что называется рабочим ходом шабера?

- Как устанавливают шабер на обрабатываемую поверхность?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

В процессе работы шаберы тупятся; поэтому их затачивают на электроточилах с корундовым кругом. Заточку ведут торцовой или боковой поверхностью круга. Вначале затачивают торец, а затем грани шабера. Заточка плоского шабера а — торца; б — грани; в — заточенные режущие кромки. После этого шабер доводят. При заточке нажимать шабер надо сильно. Заточку следует вести с…

У пришабренной поверхности штрих должен быть мелкий и равномерный. Поверхность не должна иметь царапин и глубоких следов шабера. Количество и точность шабрения проверяют подсчитав количество пятен краски на площади 25Х25мм. Проверяют поверхность путем наложения на нее квадратной поверочной рамки. Рамку можно сделать из тонкого листового металла или из картона в учебных мастерских школы. Количество пятен…

Шабрение — это слесарная операция, при которой режущим инструментом — шабером с поверхности изделия снимают (соскабливают) мельчайшие стружки. Шабрят, как правило, после обработки резцом, напильником или другим режущим инструментом. Шабрят чаще всего тогда, когда нужно пригнать поверхности двух деталей так, чтобы они прилегали друг к другу наиболее плотно. Так, шабрят направляющие станин токарных станков, суппортов,…

Блог применителен к программе обучения технического минимума слесарей инструментальщиков. Уделено внимание процессам усовершенствования слесарно-инструментальных работ, путем применения инструментов и станков, заменяющих или ускоряющих эти работы.

Методы получения точных поверхностей

Получение точных поверхностей у изделий на производстве достигается путем применения так называемых контрольных плит, которые служат для разметки, шабровки, доводки и контроля плоскостей изделий.

Изготовление контрольных плит состоит из следующих процессов.

1. Отливка плиты. При этом раковины на поверхности плиты не допускаются.

2. Предварительное строгание.

3. Естественное старение в целях снятия внутренних напряжений. Продолжается от б мес. до 1 года. Вместо старения применяется отжиг плиты при температуре 425—650°.

4. Чистовое строгание.

5. Шабровка. Эта операция производится по методу Витворта;

Поверочные плиты шабрятся обычно комплектом в количестве трех с поверкой их во время обработки между собой, т. е. каждую плиту одновременно поверяют по двум другим. Такой метод поверки дает высокую точность изготовления плит. Если шабрить одну плиту и поверять ее по другой плите (поверочной), то всякая неправильность в форме последней отразится на поверяемой плите. Например, поверочная плита имеет небольшой выступ, как это показано на рисунке а, то на изделии получится соответствующее углубление.

Одновременная пригонка трех плит позволяет указанный дефект избежать и получить все три плиты совершенно точными, плоскими. Работа ведется следующим образом. Пришабриваются до совпадения плиты 1 и 2. Затем к одной из плит, например, к плите 1, пришабривается плита 3, причем металл снимается только с плиты 3 (фиг. 147,6). Оставляя в стороне плиту /, пришабривают друг к другу плиты 2 я 3, металл снимают с обеих плит (рисунок в), шабровка производится от середины плиты, стремясь достигнуть плоскости АБ. В результате такой шабровки ошибка будет меньше, чем при пришабривании плит 1 и 2. Это объясняется тем, что, накладывая плиту 2 на плиту 3, ошибка, полученная при пришабривании их к плите 1, удваивается и становится заметнее. При снимании металла от середины к краям увеличивается радиус кривизны и плоскость становится ровнее.

После того, как окрашенная поверхность на плитах 2 и 3 займет всю плоскость, к одной из плит, например к плите 2, пришабривают плиту 1, снимая металл только с последней до совпадения поверхностей (рисунок г).

Для контроля отклонений от плоскостей в плитах 1 и 2 вновь применяется плита 3. С целью исправления ошибок одновременно шабрят плиты 1 и 3, но уже снимают металл с краев плит к середине, стремясь достигнуть плоскости АБ (рисунок д), и т. д. Обрабатывая таким образом поверхности плит, можно достигнуть большой точности и прямизны их (рисунок е).

Таким же методом, с целью получения ровной блестящей поверхности плит, производят притирку их с абразивом. Такие плиты называются притирочными, или доводочными. Применяются они в производстве измерительного инструмента.

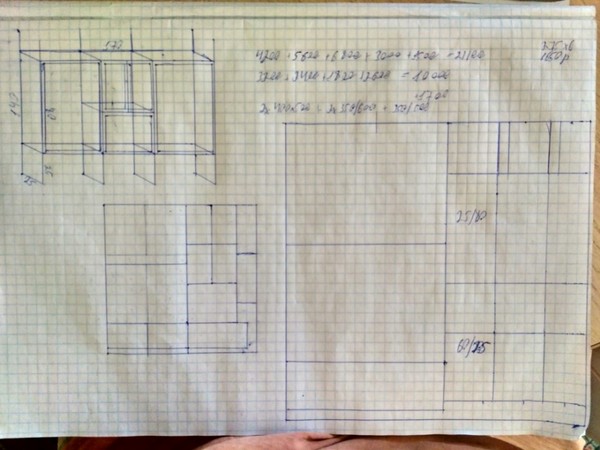

Делаем верстак сами, почти прямыми руками.

Я люблю всё систематизировать и раскладывать и так же люблю, когда всё находится под рукой и можно взять необходимое "Не отрывая зад от места".

В процессе хотения верстака я просмотрел кучи видео и фото, планомерно приобретал необходимый инструмент, и, собственно, сам гараж, где всё это будет стоять.

Гараж так себе, стена одна треснула, крыша может упасть в любой момент, но нет, я буду делать верстак!

В последние месяцы, когда накопился весь инструмент и материалы, а я ждал отпуска, наконец то нарисовался планируемый результат. Собственно планировался крепкий металлический стол и мультитул стена под инструмент как на картинке ниже.

Да, на первой фото не она, дальше напишу почему.

И так, наступает долгожданный отпуск, друзья по доброте душевной/за нефиговую поляну (нужное подчеркнуть) подгоняют мне старые железные ворота, которые я и собрался пустить на верстак. А ворота то непростые, одна створка из 6 мм стали!

СССР - выживали как могли/тащили что могли (так же выбрать нужное). При этом вторая из 2 мм жестянки (и_так_сойдет.жпг).

К сожалению, фоток ворот не делал, т.к. на тот момент ничего никуда постить не собирался, а мне они без надобности.

Проблема оказалась в разборе этого чуда на составляющие листы и уголки. На это ушло 2/3 моего отпуска и две с лишним пачки отрезных дисков (у меня 115 болгарка, так что диски маленькие и быстро кончаются, снять кожух не позволяет чувство самосохранения). Потом еще пришлось все уголки шлифовальными дисками проходить, чтобы убрать все заусенцы.

За оставшееся от отпуска время я успел только сварить раму под стол. Все размеры брались походу дела и рассчитывались исходя из свободного места, в которое всё должно встать. На этом дело встало до следующего отпуска. Фоток опять же нет, т.к. не планировал постить. Но там обычная рама из 50/50мм уголков, прямоугольный каркас, 4 ножки и 3 перекладины снизу сзади и по бокам.

И вот настает новый долгожданный отпуск! И я продолжаю. Ножки для стола решил делать регулируемые в виду неровности пола. Для этих целей с работы были позаимствованы шпильки с гайками нормальных заводских размеров

От этих шпилек понадобилась только часть с резьбой и сами гайки. Четыре гайки были приварены к ножкам, а еще четыре к импровизированным "башмакам", сама шпилька осталась свободно по отношению к обеим гайкам.

Проверил, работает, продолжаем.

Стол при этом поднялся на 6см и стал высотой в 86см, к стати, длина 170см, ширина 80см.

Далее занялся столешницей, тем самым 6мм листом изначальных размеров 190х120см. Эта зараза была весьма тяжелой даже без спиленных уголков. Но прикинув к этому времени стоимость такого же нового листа, я уже знал, что "поляна" друзьям вышла копеешная, и эта мысль придавала мне сил. Потратив добрых 12-15 отрезных дисков, я всё же распустил это чудо. Правда с размерами ошибся, должны были быть поля по 5 см с каждой стороны от рамы, т.е. конечный размер 180х90, а вышло почему-то 175х90. Бывает, да, ну и хрен с ним.

Лист был не очень прямым (да и остался), и кувалда мне ничем не помогла, по этому, приваривая лист, я прижимал его тисками (см. самое первое фото). Весьма мощная струбцина однако. фотки получились ужасного качества из-за дыма при сварке или моих кривых рук, но возможно и то и другое, одним словом там нифига не видно.

На этом этапе работа со столом была закончена, т.к. я не решил, будут ли в нем ящики или полки, по этому было решено перейти к мультитул стене. К тому же был вечер и я устал. Посмотрев на остатки уголков, я понял, что на раму под стенку мне не хватает уголков, и решил с утра съездить докупить нужно количество.

С утра мозг мне выдал гениальную идею - а давай, говорит, всё по другому сделаем!

Действительно, стена только под инструмент, а куда мелочь? гаечки, болтики, остальное барахло?

Сказано - сделано! Набросал эскиз, посчитал примерное количество профтрубы и фанеры и бегом на местную базу, пока мозг еще чего-нибудь не подкинул.

Новый проект подразумевал раму с дверцами из 20х20мм профтрубы шириной 25см, высотой 140см (под потолок гаража) и длинной 170см. Снизу 25см пустые карманы под хлам, дверцы высотой 80см, сверху полка под барахло. В раму решил вставить 15мм фанеру. Такая конструкция позволит заменять фанеру при необходимости, в тоже время внутри ящиков к фанере можно будет уже без сварки прикручивать полки и быстро их перевешивать при желании. Так же сохраняется мультитул функция. Её роль будут выполнять дверцы этого чудо-шкафа, причем с двух сторон, что означает, что площадь мы не потеряли. Ширина же была выбрана из расчета размеров таких вот емкостей под мелочь.

Изнутри как раз остается место что бы использовать внутреннюю площадь дверок под навесной инструмент.

И так, по расчетам вышло 3 листа фанеры и пять шестиметровых хлыстов профтрубы, без проблем попиленую на месте пополам за отдельную плату (иначе не увез бы). К тому же взял хлыст профтрубы 15х15, т.к. изначально подумал часть перемычек сделать потоньше, но в итоге отказался от этой мысли, т.к. профтруба всё же фольга фольгой. Лучше пусть будет запас прочности.

И так, приступаем!

Фоток опять же мало, т.к. в помещении при работе пыльно, да и телефон используется как музыкальный плеер, и каждый раз за ним ходить лениво.

В общем, попилив всё по размерам, приступил к сварке.

Там собственно ничего интересного. Сварил сначала переднюю часть, потом заднюю, потом приварил перекладины к задней части, и, положив сверху оставшуюся часть, сварил между собой. Варил всё раскладывая на полу.

Электроды - тройка, ими проще закидывать эту фольгу.

Для крепления фанеры, куски, оставшиеся от профтрубы были попилены на уголки и вварены в раму.

Дверцы сначала планировалось посадить на петли, но, учитывая толщину профтрубы, большие петли туда не поставишь, а маленькие могут не удержать дверцу с навесным инструментом. По этому было принято решение - сажать на болты! Пусть это будет извращенством, но на мой взгляд надежнее, да и смотреться будет аккуратнее.

Были куплены болты 10х60 10 шт, гайки к ним 10шт и 30 шайб к ним же.

Гайки были вварены в торцы профтрубы на дверках, а в самой раме просверлены отверстия. Шайбы использовались для сохранения зазора между дверцей и рамой.

К стати, на фото видно одну лишнюю перекладину на верхней полке. Это результат 4х кратного фейла, т.к. я в 4х местах неправильно отметил длину .Срезать было лень ,по этому просто вварил правильные. Из-за этого мне не хватило 20х20 профтрубы на маленькие дверцы и пришлось использовать 15х15. Гайки на 10 были гораздо больше сечения этой профтрубы, по этому я тупо накидал сварочным металла в торцы и затем просверлил отверстия на 9, немного разбив их, что бы болт на 10 вкручивался и не болтался.

Далее два дня я потратил на зачистку наваренных под фанеру уголков, т.к. при сварке всё поплыло соплями.

В процессе подумал о будущем расширении функционала верстака (да, да, еще и не собрал толком, а уже о будущем думаю. У меня всегда мысля неслась дальше дела). т.к. приваривать больше ничего не хотелось, я накупил еще болтов 10х80 с гайками и широкими шайбами(какие дали, я не планировал) и вварил их в узлы рамы.Дальше на фото их будет видно.

Далее берем фанеру, лобзик/циркулярку/ножовку(для экстремалов), и подгоняем фанеру.

Подогнав фанеру, мы снимаем её. Грунтуем каркас, я взял обычный универсальный грунт, пожалел о том, что не в баллончике, с кисточкой дружу плохо, в то время как баллончиком покрасил двери машины, два года полет нормальный :D.

Далее красим, опять же кисточкой, т.к. брал вместе с грунтом.

В промежутках я покрывал фанеру пропиточным прозрачным лаком, дабы не гнило.

Теперь можно приступать к сборке!

Одну маленькую дверцу я запорол, здоровая щель получилась, сразу не заметил, ставить не стал. Циркулярку у меня к этому времени забрали вместе с лобзиком, а пила рвёт края, оставил на потом. Фанера, к стати, прикручена на саморезы за те самые уголки. Я сначала подумал про саморезы по металлу, по этому отверстия сразу не просверлил, а зря, потом по покрашенному пришлось изворачиваться, что бы не содрать краску. Саморезы же взял с большой шляпкой 15мм по дереву

Параллельно я покрасил тот самый стол, что мы делали в начале грунт-эмалью по ржавчине 3в1. Долго сохла, дня три, отпуск был в апреле, в гараже еще было холодно.

Почему то именно фоток стола и нет, хотя точно помню что фоткал.

Ну и собираем всё это дело.

Шкаф прикрутил к столу на 4 болта 10х40. Сверлить 6ти мм сталь оказалось весьма тяжело, ну или сверла китайские, в общем пришлось проходить сверлами на 2, 4, 6, 8 и 10 мм отдельно, при этом сверло на 10 перетачивал в процессе два раза.

Верстак быстро оброс хламом, сделать фотку без всего не успел.

Наваренные болты вполне себе пригодились

В качестве защелок были поставлены такие вот замочки

Совсем забыл про ограничители для створок - опять же обычный уголок (фото ниже)

Ииии на этом всё встало.

Во первых закончился отпуск, во вторых мне всё еще не вернули циркулярку, а лобзиком у меня ровно не получается. Верстак всё еще стоит без одной дверцы и полок. Дверцы же обрастут инструментом не сразу, т.к. под сверла, ключи, отвертки и прочую мелочь буду делать отдельные полочки и потом уже крепить на дверь.

А теперь минусы, перфекционистам просьба удалиться, а особо смелым запастись валидолом:

1. В верстаке предположительно НЕТ НИ ОДНОГО ПРЯМОГО УГЛА!

Да, да, из точного инструмента у меня был только угольник (на фото работы с фанерой он есть), и он не помог сохранить диагонали. К тому же, пол тоже был неровный, по этому шкафчики получились немного дугой.

2. Грунт лёг ужасно, краска потёками, к тому же я ободрал шкафы пока затаскивал их на стол.

3. Фанеру сколько не подгонял, все равно получилось с щелями по причине первого пункта.

4. Сам стол тоже не идеальный, т.к. выровнять лист металла кувалдой не получилось.

5. Как писал в начале - я не сварщик, в процессе кучу раз прожигал профтрубу и приходилось закидывать дыры и ровнять болгаркой, но под краской этого не видно =).

Я же в свою очередь вполне доволен результатом.

В будущем, сварю небольшое крепление под освещение над столом, которое закреплю уже имеющимися ввареными болтами. В столе же сделаю и полки и выдвижные ящики и так же обошью фанерой. Но это всё в следующий отпуск осенью, ну или не в следующий. В общем, как получится.

Спасибо всем, кто осилил до конца! Принимаю любую аргументированную критику, советы и предложения. Отвечу на все вопросы. Если нужно будет, сделаю еще фоток не освященных моментов (В процессе создания поста понял, что, как минимум, нету фоток готовых петель).

Комменты для минусов на всякий случай будут, но пост в принципе не ради плюсов. Просто поделился идеей и опытом.

Читайте также: