Поверхность стола 3д принтера

Обновлено: 14.05.2024

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида - это физические и программные.

Физические - это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные - это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное - когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт - это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

Забитое сопло

В 3D печати сопло - это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое - это заменить сопло. Но если под рукой не оказалось запасного - можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора - обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно - в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи - мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное - в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение - 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт

Ретракт - это небольшое вытягивание пластиковой нити из экструдера. Благодаря ретракту при холостом перемещении экструдера (от слоя к слою или от модели к модели) нагретый пластик не капает из сопла. Для некоторых текучих видов пластика (например PETG) скорость и величину ретракта нужно увеличить.

"Волосатость" легко можно удалить шлифовкой или срезать ниточки острым скальпелем.

Высокая температура экструдера

Чем выше температура экструдера, тем более жидким становится пластик. Важно найти баланс что бы пластик не был слишком жидким и хорошо "слипался" по слоям.

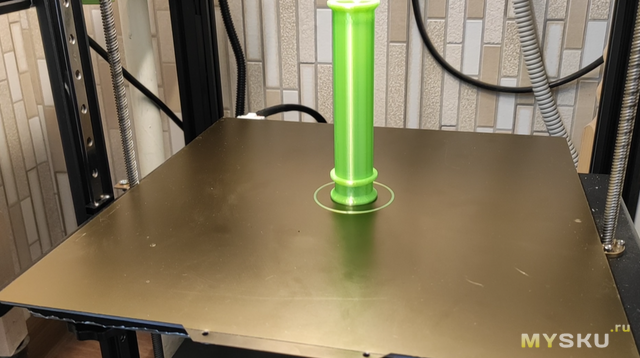

В подборе оптимальной температуры экструдера хорошо помогает тестовая модель - башня. На ней наглядно видно как ведет себя пластик при печати на разной температуре.

Верх модели "дырчатый" или неровный

Верх модели получается бугристый или с отверстиями. Проблема может возникнуть если верхняя часть модели плоская. Например как у кубика.

Недостаточный обдув

При печати верхней плоскости (крышки) пластик не успевает остывать и остаётся слишком жидким. Из-за этого нити рвутся и образуются дыры. Увеличьте скорость вращения вентиляторов обдува на последних слоях.

Мало верхних слоев

Верх отпечатка может получится слишком тонким и из за этого деформироваться. Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

Маленький процент заполнения

Если процент заполнения слишком маленький, то верхнему слою будет просто не на что опереться. Увеличьте процент заполнения в настройках слайсера.

Деформация модели

Некоторые части модели как будто оплавились в некоторых местах или с одной стороны. Проблема чаще всего возникает при печати PLA пластиком. Дефект появляется из-за того что пластик не успевает остывать и деформируется.

Недостаточный обдув модели

Маленькая модель

Маленькие модели сложно хорошо обдувать. Старайтесь печатать небольшие изделия вместе с большими или разместите несколько одинаковых моделей в разных углах стола. Так у пластика будет больше времени на остывание.

Смещение слоев

Во время печати слои смещаются по оси x или y.

Заедание печатной головы

Выключите принтер и руками попробуйте подвигать экструдер по оси х и y. Экструдер должен перемещаться свободно. Если есть заедания - проверьте механику принтера.Возможно виноват износ подшипников или кривизна валов.

Перегрев электроники

Иногда в смещении слоев могут быть виноваты проблемы с электроникой. Самая частая причина это перегрев драйверов или слишком низкий ток выставленный на них.

Поверхность стола плохо закреплена

Чаще всего это встречается у 3D принтеров со стеклом. Во время печати сопло может задеть модель и немного сдвинуть стекло. Перед печатью проверяйте хорошо ли закреплено стекло или другая печатная поверхность на нагревательном столе..

Пропуск слоев

На отпечатке видны небольшие дыры или оболочка модели получается не сплошная.

Тефлоновая трубка деформировалась

Термобарьеры существуют 2 видов - цельнометаллические и с тефлоновой трубкой. При перегреве тефлоновая трубка может деформироваться. Пластик будет проходить через нее, но в меньшем количестве.

Низкая температура экструдера или высокая скорость печати

Если экструдер недостаточно нагрет, то пластик будет недостаточно жидким и просто не будет успевать продавливаться через сопло. Чем выше скорость печати тем выше выше должна быть температура экструдера.

Иногда внешние стенки печатаются хорошо, а заполнение получается “рваным”. В этом случае снизьте скорость печати заполнения в слайсере.

Расслоение модели

На поверхности отпечатка во время или после печати образуются трещины. Трещины могут быть значительные или совсем небольшие. Чаще всего такая проблема возникает у пластиков с большим процентом усадки - ABS или Нейлон.

Резкий перепад температур (если модель расслаивается во время печати)

При резком перепаде температур (например сквозняк) часть модели остывает быстрее. Это приводит к неравномерности усадки и неправильному распределению внутреннего напряжения. Для пластиков с низкой усадкой это не критично. Но если процент усадки больше нескольких процентов модель может лопнуть по слоям.

Для печати такими пластиками рекомендуется использовать принтер с закрытым корпусом. Если такой возможности нет - постарайтесь максимально исключить сквозняки и резкие перепады температур в комнате где печатает 3D принтер.

Температура печати

Из-за слишком низкой температуры печати слои могут плохо “склеиваться” друг с другом. Повысьте температуру печати в настройках слайсера.

Закалка (если модель трескается после печати)

Иногда трещины на модели появляются через несколько дней после печати. Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Для закалки модель помещают, например в духовку, и нагревают до температуры размягчения пластика. После этого нагрев выключают и оставляют медленно остывать духовку с моделью внутри. Благодаря этому напряжение внутри отпечатка распределится более равномерно. Но в этом методе очень важна точность - стоит немного ошибиться с температурой и готовое изделие может “поплыть”.

В местах где экструдер менял направление видна рябь. Чаще всего это выглядит как тень вокруг “остро” выступающих элементов модели.

Проблемы с механикой

Иногда проблема возникает из-за люфта экструдера. Проверьте не разболталось ли крепление экструдера к направляющим. Обязательно проверьте натяжку всех ремней.

Высокая скорость печати или большие ускорения

Слишком быстрое перемещение экструдера может привести к вибрациям из-за которых и возникает рябь на стенке модели. Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

Щели у тонкостенных моделей (не сплошная оболочка)

Тонкая стенка модели получается не сплошная, а состоящая из двух тонких стенок с узкой щелью между ними. С этой проблемой часто сталкиваются любители печатать “вырубки” для выпечки.

Левая модель с дефектом стенки, правая без

Несоответствие толщины стенки и диаметра сопла

Если толщина стенки 1мм, а диаметр сопла 0,4 получается что для сплошной стенки 2 проходов сопла мало, а 3 уже много. Результат будет зависеть от алгоритма слайсера, но чаще всего получится 2 стенки с тонкой щелью посередине (слайсер не может изменить толщину стенки). Решением проблемы может быть небольшая доработка 3D модели или использование другого слайсера.

Алгоритмы расчета 3D моделей постоянно совершенствуются и дорабатываются и сейчас эта проблема встречается уже реже.

При моделировании учитывайте не только толщину сопла, но и процент “наложения” линий друг на друга. Если у вас стоит сопло диаметром 0,4 - сделайте стенку в вашей модели не 0,8, а 0,7 - 0,75.

Неправильная геометрия модели

Когда вместо круга получается овал, а у вместо квадрата получается подобие ромба.

Основная причина - неисправности в механике принтера. Обязательно проверьте:

Проверьте натяжение ремней по оси x и y. Со временем ремни растягиваются и может потребоваться их подтянуть или заменить. В каждом 3D принтере свой способ натяжки ремня. Если ремни растянуты незначительно можно донатянуть их при помощи "пружинки".

Незатянутые шкивы и т.д

Проверьте все ли болты и гайки затянуты. Нет ли люфтов. Особое внимание уделите затяжке шкивов расположенных на моторах по осям x и y.

Провисание некоторых частей модели

Некоторые части не напечатались, сломались или вместо аккуратной поверхности получается оплывшая сопля из пластика.

Нет поддержки для нависающих элементов

3D принтер не умеет печатать в воздухе, поэтому если в модели есть нависающие элементы нужно выставлять опоры - поддержки. Слайсер может сам выставить необходимые поддержки, нужно в настройках поставить соответствующую галочку.

При печати с растворимой поддержкой можно выставить зазор между моделью и поддержкой - 0. Так поверхность получится более гладкой. Если материал поддержки и модели одинаковый - нужно добавить небольшой зазор. Иначе будет сложно отделить поддержку от модели.

Разделить модель

Иногда на поддержки может уйти больше пластика чем на модель. В таком случае для экономии материала и времени будет удобнее модель порезать. Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

При резке модели можно оставлять пазы или закладные, что бы кусочки модели соединялись без смещения.

Итоги

В этой статье мы рассказали о самых популярных дефектах 3D печати и вариантах их решения. Не стоит пугаться такого длинного списка. Некоторые проблемы встречаются редко и вряд ли вы с ними столкнетесь.

Есть перечень проблем возникающих из-за конструктивных особенностей 3D принтера, поэтому старайтесь выбрать принтер который подойдет для ваших задач. Для этого нужно понимать какие изделия и каким материалом нужны именно вам.

Проблемы связанные с алгоритмами печати быстро устраняются разработчиками ПО.

Калибровка стола 3D-принтера: пошаговое руководство

Калибровка стола 3D принтера имеет решающее значение для успешной 3D печати. При использовании 3D-принтера необходимо учитывать ряд факторов. Ровный стол для печати является важной частью этого процесса, поскольку она позволяет экструдеру равномерно распределять материал по всей поверхности платформы и ключевое значение имеет качество первого слоя будущей 3D модели, а точнее его адгезия к поверхности стола 3D принтера .

Для выравнивания стола 3D принтера, нам нужно отрегулировать высоту по оси Z, т.е. зазор между соплом экструдера и поверхностью платформы для 3D печати.

Признаки того, что вам необходимо калибровать стол 3D принтера

Первый слой отпечатка не прилипает или плохо прилипает к столу 3D принтера

Несколько общих признаков некалиброванного стола 3D принтера:

- Высота и ширина первого слоя неравномерны

- Первый слой не формируется во время начала 3D печати

- Нить не прилипает или плохо прилипает к столу 3D принтера

- Деформация модели у основания из-за отслоившегося первого слоя во время 3D печати

Необходимые инструменты и подготовительные этапы для калибровка стола 3D принтера

Набор инструментов, необходимых для калибровки стола 3D принтера:

- Лист бумаги: для выравнивания стола 3D принтера вам понадобится лист такого размера, который вы можете удобно держать и перемещать между соплом и столом 3D принтера. Отлично подойдет обычная офисная бумага А4 размером примерно 100 x 40 мм. Предпочительно использовать толщину 120–160 г/ м² .

- Отвертка или шестигранный ключ: стол вашего 3D-принтера регулируется винтами или шестигранными болтами, в зависимости от этого используйте соответствующий инструмент.

- Термостойкие перчатки, удобны для работы вокруг насадки с нагретыми соплом экструдера и столом 3D принтера

- Чистая хлопчатобумажная ткань и латунная щетка, нужны для очистки сопла от остатков пластика

- Для удаления остатков клея или пластика с поверхности стола 3D принтера, можно использовать лезвие бритвы, нож или шпатель

- Мыло для посуды и чистая сухая хлопчатобумажная ткань также пригодятся для удаления пыли, жира и грязи.

- Изопропиловый спирт, позволит обезжирить и очистить несъемный стол 3D принтера.

Очистите сопло 3D принтера

Если у вас есть остатки пластика на кончике сопла, откалибровать стол 3D-принтера будет достаточно сложно. К счастью, его легко очистить сухой хлопчатобумажной тканью.

Нагрейте сопло до температуры плавления пластика, при которой использовался последний используемый материал и сотрите излишки тканью. Если это не поможет, можно использовать латунную щетку, чтобы тщательно очистить кончик сопла. Только будьте осторожны, не переусердствуйте, иначе сопло может быть повреждено жесткой щетиной.

При работе с нагретым соплом обязательно соблюдайте меры безопасности, надевайте термостойкие перчатки и руководствуйтесь здравым смыслом.

Очистите стол 3D принтера

Как и в случае с соплом, поверхность стола вашего 3D-принтера также должна быть чистой. Для стеклянной поверхности мы обычно можем использовать лезвие бритвы, нож или шпатель, чтобы убрать любые крупные остатки и мусор. Не используйте острые инструменты на рабочей платформе, которая может быть легко повреждена, например с PEI покрытием.

После того, как крупный мусор будет удален, можем приступить к мытью рабочей пластины. Если ее можно легко снять со стола 3D принтера, можно очистить ее в раковине обычным мылом для посуды и теплой водой. Для несъемной платформы можно использовать бумажное полотенце смоченное изопропиловым спиртом.

Не касайтесь очищенной рабочей поверхности голыми руками, так как это может привести к загрязнения кожным жиров. Если это произошло, обезжирьте поверхность изопропиловым спиртом.

Выравнивание и калибровка стола 3D принтера

Многие 3D-принтеры имеют автоматическое или полуавтоматическое выравнивание стола, но и ручная калибровка так же позволит улучшить качество первого слоя и по-прежнему необходимо для повышения точности и согласованности для автоматического выравнивания.

Зазор между соплом и столом 3D принтера:

Большинство столов FDM 3D-принтеров крепятся с помощью трех или четырех регулируемых винтов в углах или по бокам рабочей платформы. Отрегулируйте каждый винт на пару оборотов, чтобы увеличить расстояние между соплом и поверхностью стола.

Установите платформу 3D принтера в исходное положение:

Теперь поднесите сопло к рабочей платформе вручную или с помощью программного обеспечения, которое вы используете для управления 3D-принтером. Обычно установка в исходное (нулевое ) положение происходит автоматически.

Измерьте зазор и откалибруйте стол 3D принтера

Откалибровать стол 3D-принтера нужно так, чтобы он была как можно более ровной по всем четырем углам и посередине относительно сопла 3D принтера.

Переместите печатающую головку в один из углов и поместите лист бумаги между сопла и платформой для печати. Если при перемещении листа вперед и назад между соплом и столом нет сопротивления, отрегулируйте ближайший регулировочный винт, чтобы уменьшить зазор.

Будьте осторожны, чтобы не надавить на стол 3D-принтера (например , рукой), так как это прижмет основание настолько вниз, что зазор станет больше, чем он есть на самом деле. Снова используйте лист бумаги, продолжая регулировать винт, пока не почувствуете легкое сопротивление сопла и стола 3D-принтера.

Повторите тот же процесс со всеми оставшимися углами. Когда откалибруете стол по углам, переместите печатающую головку в середину и убедитесь, что там сопротивление аналогично тому которое наблюдалось по углам.

Наконец, еще раз проверьте каждый угол и центр, так как постоянные корректировки могли повлиять на другие места. В этом случае повторите всю процедуру, пока все пять точек не будут выровнены.

Первый слой 3D печати

Перед выполнением полного задания на 3D-печать рекомендуется распечатать только первый слой, чтобы убедиться в успешной калибровке. В случае успеха первый слой должен выглядеть более или менее одинаково по всей поверхности.

В случае, если слой однородный, но слишком сплющенный (или не прилипающий), вам может потребоваться отрегулировать смещение Z, изменив зазор между соплом и платформой для первого слоя вашего отпечатка.

Признаки некорректного зазора между соплом и столом 3D принтера

Устанавливая высоту по оси Z, вы решаете, какой размер зазора сопла вам нужен. Это полезно, если бумага, которую вы использовали для выравнивания, была не совсем оптимальной толщины и следовательно, ваш первый слой слишком тонкий или не прилипает.

Второе использование параметра смещения по оси Z — убедиться, что ваш первый слой имеет точно правильную высоту, установленную в вашем слайсере. Это можно измерить, распечатав тест и измерив толщину штангенциркулем, соответствующим образом отрегулировав значение смещения.

Во многих принтерах смещение по оси Z можно изменить напрямую с помощью встроенных элементов управления принтера. Однако, если этого нет, настройку обычно можно найти и изменить в слайсере .

Признаки того, что зазор между соплом и столом 3D принтера слишком мал:

- Первый слой едва заметен или очень тонкий

- Расплавленная нить накапливается на сопле

- Расплавленная нить не выдавливается на рабочую платформу

ПРИЗНАКИ СЛИШКОМ БОЛЬШОГО ЗАЗОРА СОПЛА:

Нужно уменьшить смещение по оси Z, сделав зазор меньше.

Чтобы настроить смещение по оси Z, мы рекомендуем несколько раз напечатать простой тест , для поиска оптимального значения.

Виды столов для 3D принтера. Калибровка стола

Правильная калибровка стола 3D принтера, или как его еще называют Hot Bed, это очень важно. Первый слой - это как фундамент для дома, если фундамент непрочный то и дом долго не простоит.

Если плоскость печатной поверхности будет неровная то модель может частично отклеиться или деформироваться. Первый слой может совсем не прилипнуть к печатной платформе и итогом многочасовой печати станет не аккуратная 3D модель, а пластиковая лапша.

Пример неудачной печати

Поэтому очень важно правильно откалибровать стол. Печатные платформы условно можно разделить на два вида - регулируемый и нет.

Регулируемый стол крепится к принтеру при помощи подпружиненных винтов. Он не закреплен жестко по высоте и при помощи винтов можно калибровать плоскость и зазор между столом 3D принтера и соплом.

Регулировочный винт

Нерегулируемый - это печатная платформа которая жестко закреплена на корпусе принтера. Такое решение используется в дельта принтерах. Калибруют их только программно.

Нерегулируемый стол дельта принтера

Материалы печатной платформы

Материалом из которого изготавливается стол может различаться в зависимости от того подогреваемый это стол или нет.

Стол с подогревом

Существует несколько видов нагревательных элементов для платформы 3D принтера - алюминиевый, текстолитовый, силиконовый и каптоновый. У каждого из них есть свои плюсы и минусы.

Текстолитовый нагреватель - недорогой, но хрупкий и может сильно изгибаться при нагреве.

Силиконовый нагреватель - нельзя использовать самостоятельно. Обычно используется в связке с металлическим основанием.

Алюминиевый стол - дорогой, но равномернее нагревается и меньше подвержен температурной деформации, чем другие платформы.

Каптоновый нагреватель - очень дорогой, нельзя использовать самостоятельно. Обычно наклеивается на металлическое основание. Может нагреваться до 200 градусов.

Виды нагревательных печатных поверхностей

Чаще всего используется алюминиевый нагревательный стол или силиконовая грелка в связке с алюминиевой пластиной. Небольшая цена, простота обработки и высокая теплопроводность делают алюминий самым популярным материалом для изготовления подогреваемых печатных столов.

Основной плюс подогрева печатной поверхности - это повышение адгезии (прилипаемости) первого слоя пластика. Если принтер с закрытым корпусом и подогреваемой платформой - внутри создается “пассивная термокамера”. Благодаря этому пластики с высокой усадкой не трескаются по слоям во время печати, повышается слипаемость слоев (межслойная адгезия), более равномерно распределяется внутреннее напряжение при остывании.

Но есть и минусы - при нагреве металлический стол немного расширяется, а поскольку расширяться ему некуда, его начинает выгибать. Для печатной платформы размером до 200х200 - деформация будет не очень критична, но для более больших столов это становится ощутимой проблемой.

Каждый производитель 3D принтеров с большой областью печати решает проблему деформации металлического стола по своему. Например у Raise 3D - стол фиксируется по всей плоскости шпильками в 13 точках.

Фиксация нагреваемого стола Raise 3D

Стол без подогрева.

Печатная поверхность без нагревателя часто используется в 3D принтерах предназначенных для работы только с PLA и другими низкотемпературными пластиками. Например - принтеры для детей или большие принтеры с открытым корпусом.

Детский принтер с акриловой печатной платформой

Столы без подогрева изготавливают из алюминия или акрила. Если стол алюминевый то сверху нужно использовать стекло или любое другое покрытие. Алюминий - мягкий метал и даже латунное сопло, при неправильной настройке, может поцарапать или испортить его.

Нагревательный стол с алюминиевым основанием и зеркалом

Акриловые столы часто используются в недорогих 3D принтерах предназначенных для детей. Акрил сложно испортить или разбить. На акриловом столе можно печатать без стекла или другого покрытия.

Первый запуск FDM 3D-принтера

Несмотря на обилие видео и статей, информация в них разрознена и начинающему 3D мейкеру бывает сложно разобраться в таком обилии фактов. На самом деле все не так уж сложно, на первых этапах достаточно разобраться всего с несколькими важными нюансами.

Первое включение

Перед первым запуском принтера лучше всего изучить инструкцию. В каждом принтере могут быть свои особенности использования и настройки. Некоторые 3D принтеры умеют калиброваться в автоматическом режиме, без участия пользователя, а некоторые надо настраивать вручную.

Если в коробке не оказалось бумажной инструкции, можно скачать ее на сайте производителя. Некоторые производители наклеивают на коробку стикер с ссылкой на актуальную версию инструкции.

Перед первым запуском убедитесь, что все транспортировочные стопора удалены с 3D принтера. Можно аккуратно руками попробовать переместить экструдер по осям, чтобы убедиться, что ничто не мешает его свободному перемещению.

Калибровка стола

От калибровки стола зависит итог всей работы принтера. Очень обидно наблюдать, что модель после многих часов печати оторвалась от поверхности стола и деформировалась или “съехала”. Для того что бы этого не произошло, необходимо правильно выставить рабочую плоскость и зазор между столом и соплом.

Во многих принтерах производители стали добавлять датчик автоматической калибровки печатной поверхности. Специальный датчик измеряет расстояние от стола до сопла и составляет “карту” неровностей, которые учитываются при печати.

Датчик автокалибровки стола

Есть полу-автоматическая калибровка. В таком случае принтер при помощи датчика определяет расстояние до стола и подсказывает в какую сторону необходимо крутить регулировочный винт.

Здесь мы рассмотрим ручную калибровку рабочей поверхности самых популярных механик FDM принтеров - Prusa, H-BOT, CoreXY и т.д.

Выравнивание плоскости стола

Сначала нужно выровнять плоскость стола. Для этого при помощи регулировочных болтов необходимо выставить одинаковое расстояние между столом и соплом. В качестве щупа можно использовать все что угодно, но лучше взять щуп, рекомендуемый производителем (обычно это 0,1мм).

Калибровка стола

Нагреть стол. Стол 3D принтера изготавливается из металлической пластины, при нагреве металл расширяется, поэтому перед калибровкой стол лучше нагреть.

Максимально закрутите калибровочные болты внизу печатной поверхности. Это поможет избежать столкновения рабочей поверхности и сопла в следующем шаге.

При помощи меню переместите сопло так чтобы оно находилось над калибровочным винтом.

Разместите щуп между рабочей поверхностью и соплом, при помощи винта поднимайте или опускайте рабочую поверхность чтобы щуп оказался плотно зажат. Повторите это со всеми калибровочными болтами стола. Их может быть 3 или 4.

Переместите экструдер в центр стола и при помощи щупа проверьте зазор между столом и соплом. Если зазор такой же как над калибровочными болтами, то плоскость выровнена правильно, если зазор отличается то стоит повторить калибровку или проверить ровность печатной поверхности.

Для проверки равномерности калибровки плоскости стола можно использовать тест с квадратами.

Тест для проверки плоскости рабочей поверхности

В зависимости от размера рабочей поверхности, можно размещать тестовые квадраты в разных местах.

Тестовые квадраты на печатной поверхности 30х30 см

Для этого теста нужно напечатать несколько тонких квадратов (толщина 1 слой) на печатной поверхности. В зависимости от того, как они напечатаются, можно увидеть равномерно ли откалибрована плоскость стола.

Таблица для определения правильности калибровки стола и сопла.

Иногда печатная поверхность немного неровная сама по себе и в некоторых местах присутствуют небольшие впадины или возвышенности. Если нет возможности поменять рабочую поверхность или нет времени заново делать калибровку, можно попробовать напечатать модель на “рафте”.

Рафт - это толстая подложка которая печатается под моделью. Более толстый слой пластика лучше прилипает к печатной поверхности и “сглаживает” ее неровности.

3D модель напечатанная на рафте

Калибровка зазора между столом и соплом

Если при выравнивании рабочей плоскости был использован щуп, который совпадает с необходимым зазором между столом и соплом, то экструдер отдельно калибровать не нужно. Если у принтера 2 экструдера, то необходимо откалибровать только второй экструдер.

Некоторые 3D принтеры, например Raise 3D, приходят с завода с выровненной рабочей областью, но перед печатью рекомендуется проверить зазор между столом и соплом. Настройки могут сбиться при транспортировке.

При помощи щупа выставить расстояние между рабочей поверхностью и соплом, рекомендуемое производителем (обычно это 0,1мм). Некоторые производители рекомендуют калибровать сопло “в стол” без зазора. Расстояние между соплом и рабочей поверхностью может регулироваться калибровочным винтом, который находится у концевика оси z, программно или экструдером.

Если у принтера 2 экструдера, то калибровку необходимо повторить со вторым экструдером.

После замены сопла, термобарьера, поверхности стола или перемещения принтера - необходимо проверять калибровку зазора между рабочей поверхностью и соплом, а иногда и плоскость стола.

Загрузка филамента

После настройки печатной платформы можно загружать филамент (пластик).

В некоторых 3D принтерах процесс загрузки пластика автоматизирован и запускается из меню.

Нужно нагреть экструдер до температуры плавления пластиковой нити. Диапазон температур обычно указан на коробке или катушке с пластиком.

После нагрева экструдера до заданной температуры отожмите рычаг, который прижимает филамент в подающем механизме и продавите пластик в экструдер, пока он не начнет течь из сопла.

При необходимости зафиксируйте прижимной рычаг так, чтобы он плотно прижимал пластиковую нить к подающей шестерне. (Если рычаг не подпружинен и сам не возвращается в исходное положение).

После загрузки филамента нужно немного продавить пластиковый пруток, пока из сопла не выйдут остатки старого пластика.

Настройка параметров печати

Чтобы получить аккуратную и точную модель недостаточно хорошей механики 3D принтера, важно правильно подготовить модель при помощи специальной программы - слайсера.

Температура стола и сопла

Пожалуй, два самых важных параметра - это температура сопла и рабочей поверхности. Эти параметры могут влиять на другие настройки слайсера.

Слайсер CURA

Настройки температуры стола

Подогреваемая рабочая поверхность необходима для лучшей адгезии пластиков с высоким процентом усадки, иначе деталь просто оторвется от печатной поверхности во время печати. Но из-за слишком высокой температуры нижние слои могут размягчиться и деформироваться под весом растущей модели.

В зависимости от поверхности стола рекомендуемая температура может отличаться. Например, если ABS печатается на специальной подложке, рекомендуемая температура стола - 100 градусов, а если в качестве рабочей поверхности используется стекло с канцелярским клеем, температуру не стоит повышать выше 80 градусов.

Некоторые производители указывают рекомендуемую температуру стола на коробке или у себя на сайте. Но есть общие диапазоны температур, на которые можно ориентироваться.

PLA - 0 - 50 градусов. Во время печати пластик необходимо обдувать.

ABS - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Нейлон - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Флекс - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Настройки температуры сопла

Необходимый температурный диапазон производитель указывает на катушке с пластиком, но лучше напечатать пару небольших тестов, чтобы определить идеальную температуру для данного филамента.

Если температура сопла слишком низкая - модель получится очень хрупкая из-за слабой межслойной адгезии. Готовая модель может трескаться или расслаиваться.

При слишком высокой температуре пластик не будет успевать остывать и модель получится оплавленной или деформированной.

После замены сопла на сопло с другим диаметром или значительном увеличении скорости печати необходимо немного поднять температуру экструдера. Из-за небольшой “камеры расплава” пластик может не успевать прогреваться до нужной температуры.

Существуют экструдеры с большим объемом “камеры плавления” пластика, но они подойдут не на каждый 3D принтер и предназначены для работы с соплами большого диаметра.

Обычный нагревательный блок и блок Вулкано с увеличенной “плавильной камерой”

Печатные тесты

Для настройки некоторых параметров слайсера удобно использовать специальные тесты, а не выставлять настройки наугад. Некоторые из тестов можно печатать при каждой замене катушки с филаментом. Например, у пластика одного производителя, но с разным красителем могут немного отличаться настройки температуры.

Напечатанный кубик

Кораблик 3D Benchy

Небольшой тестовый кораблик, который позволяет оценить множество параметров 3D принтера и настроек слайсера. 3DBenchy стал настолько популярен, что энтузиасты стали придумывать для него различные забавные и практичные аксессуары.

Параметры, на которые стоит обратить внимание в готовой модели

Кораблик для двухцветной печати

Простая температурная башня

Настройка правильной температуры печати - это один самых важных факторов для получения крепкой модели с качественной поверхностью. На плавкость пластика может влиять множество факторов - качество сырья, добавление красители, скорость печати, толщина слоя и т.д.

Температурная башня с мостами и нависающими элементами

Башенки для настройки ретракта

Тест печати мостов

Тестовый мостик

Некоторые нависающие элементы допустимо печатать без поддержек, в слайсере даже есть специальные настройки для печати таких “мостиков”. Чтобы подобрать оптимальные параметры, можно использовать эту небольшую тестовую модель.

Нависание поверхности

Тестовая модель

Тест Все-в-одном

Есть печатные тесты - все в одном, но новичку может быть сложно разобраться, какие настройки необходимо корректировать. Поэтому для начала лучше печатать простые тесты, а с опытом можно пользоваться универсальными.

Печатный тест все в одном

Модель можно скачать здесь

Распространенные ошибки

Плохо прилипает первый слой

Обычно это происходит из-за неправильной калибровки печатной поверхности или недостаточной адгезии первого слоя.

Для начала нужно проверить правильность зазора между столом и соплом. При необходимости откалибровать плоскость печатной поверхности и зазор между рабочей поверхностью и соплом.

Для повышения адгезии можно использовать специальные клеи, которые наносятся на печатную поверхность. Проверить правильность температуры экструдера, стола и толщину первого слоя, в настройках слайсера. Чем выше температура экструдера, тем лучше адгезия. Первый слой обычно толще чем последующие, т.к более толстый слой пластика лучше прилипает к рабочей поверхности.

Принтер не выдавливает пластик

Если принтер перестал выдавливать пластик, а механизм подачи начинает щелкать, то скорее всего проблема в забитом сопле. Сопло можно прожечь или прочистить, но в 3D печати сопла - это расходники и лучше его сразу заменить.

Пластик пузырится при печати

Если пластик при выходе из сопла пузырится, то его необходимо просушить. Некоторые инженерные пластики, например нейлон, необходимо сушить перед каждой печатью.

Модель печатается с ошибками

Слайсер не всегда может правильно обработать модель, если в ней есть ошибки. Например, перевернутые нормали, внутренние стенки или модель не замкнута. Такие модели перед печатью нужно “пролечить”.

Модель напечатанная с ошибкой

Исправление модели при помощи Autodesk Netfabb

Несмотря на то что 3D принтер является по сути ЧПУ станком, производители стараются максимально упростить работу с ним. Появляется множество дополнительных опций, которые позволяют начинающему пользователю не вникать в нюансы настройки и калибровки принтера, а начинать печатать сразу “из коробки”.

PEI покрытие стола для 3д принтера

-Ультрабаза

-Голубая наклейка two trees идущая в комплекте с принтером

-PEI от Energetic 3d

-Стекло.

Начал знакомство с покрытиями столов 3д принтеров я с ультрабазы принтера dexp. Хорошее покрытие, мне понравилось. Обычно мазал клеем-карандашом.

Далее купил two trees sapphire plus родная синяя наклейка оказалась полным барахлом, к ней не липнет ничего.

В качестве замены купил PEI от Energetic 3d. С одной стороны гладкий с другой шершавый + магнитное основание.

Первое впечатление на гладкой стороне офигенно, на шершавой отлипает все.

Через несколько месяцев уехал в командировку и там печатал на bizon2 со стеклом и 3д клеем пикасо. Обплевался, по сравнению с PEI стекло барахло, даже с клеем Пикасо. PLA липнет очень плохо.

Начну с недостатков

Я выяснил что шершавая сторона у меня недостаточно спечена на фото это видно как песок на поверхности, на самом деле это недорасплавленный порошок PEI. Также в процессе производства 2 песчинки PEI попали на противоположную сторону листа под гладкую наклейку PEI.

Продавец предложил бесплатно выслать новую наклейку PEI, я поразмыслив решил доплатить за стальной лист (тонкий листочек PEI вряд-ли бы доехал целым, кроме того я слышал отодрать PEI от стального листа крайне затруднительно) и мне выслали односторонний стальной лист с наклеенным PEI по цене наклейки.

Рассмотрим что такое PEI и какие виды бывают.

PEI это специальный полимер который размягчается примерно при 240 градусах. Насколько я понял принцип работы этой технологии: при укладке первого слоя во время 3д печати расплавляется верхний слой PEI и спекается с расплавленным филаментом выходящим из сопла.

Практический опыт показывает: чем выше температура, тем лучше прилипание. Некоторые пользователи в отзывах пишут что отрывали PETG вместе с PEI, но у меня такой проблемы нет. (я чуть снизил температуру стола для petg — 65 градусов)

Покрытие состоит из 3х частей

-Магнитная наклейка — плоский магнит с наклеенным 3М скотчем он приклеивается на нагревающий стол.

-Стальной лист

-Наклейка PEI

Наклейка PEI может быть наклеена на заводе, а может быть положена рядом (обычно такое лот дешевле на 1$)

На стальной лист PEI может быть нанесен с 1 или 2х сторон.

-PEI бывает шершавым это когда на лист насыпают порошок PEI, засовывают в печь и он он запекается. Называется порошковое покрытие.

-Eсть гладкий PEI, это когда берут тонкий лист PEI и приклеивают на стальной лист (сам никогда не клеил поэтому каким образом происходит приклеивание не знаю)

Магнитное основание — наклейка тоже бывает разным: высокотемпературным (130 градусов) и низкотемпературным 85 градусов, так что внимательно читайте описание. (у данного продавца все магниты высокотемпературные насколько я понял)

Мой личный опыт использования

Поскольку шершавая сторона у меня была недоспечена, я думал что это песок и боялся повредить сопло, поэтому устанавливал большой зазор между столом и как следствие прилипало плохо.

Торчащие песчинки PEI на шершавой стороне я сточил мелкой шкуркой (потому что песчинки осыпались и впивались в магнитное основание)

Моя любимая сторона гладкая, на текущий момент я распечатал уже наверно 400 деталей и почти все на гладкой стороне и не вижу почти никакого износа.

Но иногда нужна шершавая сторона например для ножек, или когда нужно снизить прилипание к столу, когда печатаю ABC.

В основном я печатаю PLA или PETG стол грею до 55 и 65 градусов соответственно.

Когда начал печатать ABC стол грел до 95-100 градусов и на гладкой стороне ABC прям въедается в PEI нужно быть очень аккуратным с настройкой высоты стола. У меня еще и стол искривляется при нагреве до 100 градусов. После первого прогрева стола до 100 градусов по ощущениям магнитная сила упала раза в 2, но этой силы по прежнему достаточно и еще сильнее магнитная сила не падает, печатал уже раз 10.

Недавно печатал ABC и на ходу начал регулировать высоту стола не в ту сторону, поэтому покрытие попортил (на фото справа сверху).

В общем покрытием очень доволен, магнитное основание это круто, очень удобно и быстро снимать модели. Стальной лист можно снять с горячего стола, из-за его малой толщины он довольно быстро остывает, снять деталь, примагнитить лист на место и уже через пару минут печатать следующую деталь

В данном магазине не очень хорошее описание лотов и их наплодили дикое множество, как будто специально чтобы запутать покупателя. Не всегда понятно что представляет из себя лот, есть там магнитное основание или нет, приклеено PEI покрытие к стальному листу или просто идет в комплекте, так что читайте внимательно или спросите у продавца. Во время скидок цена чуть снижена 42$, обычная цена 48$ за двухсторонний стальной лист с приклеенным на заводе гладким PEI с одной стороны и текстурированным PEI с другой стороны + магнитное основание, все размером 310*310. Размер имеет значение, более маленькие размеры прилично дешевле.

Товар куплен за свои деньги.

Видео обзор снятый чуть ранее.

Читайте также: