Подогреваемый стол из текстолита

Обновлено: 18.05.2024

В зависимости от того, какой пластик будет использоваться во время печати, может понадобится подогрев рабочего стола 3D-принтера. К тому же у бюджетных аппаратов такая функция не всегда есть. Поэтому многие делают нагревательный стол своими руками.

Нагревательный стол для 3D-принтера

Подогревательный стол является рабочей поверхностью, состоящей из нескольких слоев, один из которых имеет нагревательный элемент. На нагревательном столе и печатает принтер.

Нагреватель обычно имеет змеевидный рисунок.

Зачем нужен подогрев?

Использование стола с подогревом во время трехмерной печати является простым и надежным способом защиты готовых изделий от неравномерного остывания, из-за которого часто происходит деформация детали. Даже на самом дешевом принтере можно получать модели хорошего качества, применяя нагревающуюся рабочую поверхность.

Из чего сделать стол для 3D-принтера своими руками?

Виды нагревательных столов:

- Текстолитовый. Это наиболее доступный по стоимости вариант. Текстолитовый стол состоит из текстолитовой плиты с нанесенными на нее медными дорожками. Чаще всего на них подается питание в 12 или 24 В. Напрямую печатать на текстолитовом листе не получится, так как он достаточно гибкий и деформируется во время нагрева. Сверху на него крепится стекло для придания жесткости и выравнивания поверхности.

- Алюминиевый. В алюминиевых столах тоже используется текстолит, но вместо стекла сверху укладывается алюминиевый лист.

- Силиконовый. Может быть гибким или жестким, в зависимости от конструкции. Он состоит из нагревательного элемента, который залит термостойким силиконом.

Пошаговая инструкция

Проще всего сделать стол на основе силикона. Для этого понадобится подготовить такие материалы:

- нихромовая проволока диаметром 0,2 мм;

- листы картона;

- монтажный скотч;

- гвозди с маленькой шляпкой;

- стекло;

- термостойкий силиконовый герметик.

- Несколько листов картона укладываются друг на друга и скрепляются скотчем.

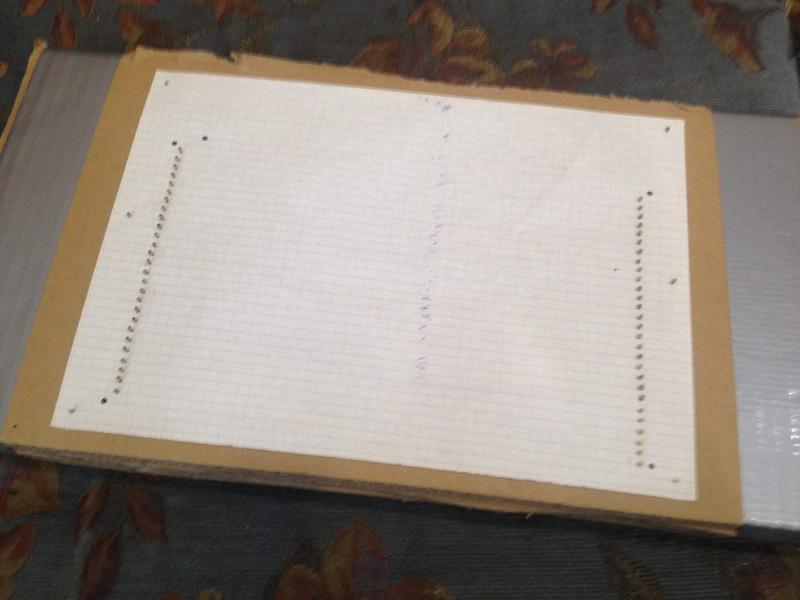

- С помощью гвоздиков прикрепляется обычный лист в клетку.

- К гвоздикам приматывается нихромовая проволока зигзагом с небольшой натяжкой.

- Шляпки утапливаются и выравниваются.

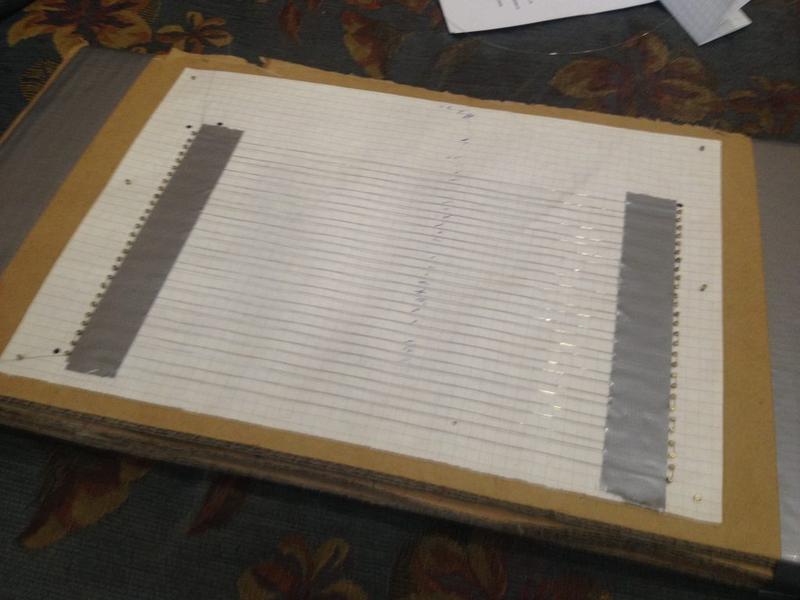

- По бокам (рядом со шляпками) приклеиваются полоски скотча.

- Гвоздики аккуратно вытаскиваются, чтобы все осталось на своих местах.

- Бумага тоже осторожно убирается.

- Стекло протирается спиртом. После этого полученная конструкция приклеивается к стеклу. Сначала нужно приклеить одну полоску, а затем вторую с натяжкой.

- Все обильно смазывается термостойким герметиком (кроме скотча). Слой должен быть не менее 2 мм.

- После высыхания липкая лента снимается и пустые места тоже замазываются силиконом.

- К конца проволоки припаивается провод для подключения к сети.

Ошибки и способы их избежать

Важно правильно рассчитать длину и толщину проволоки. В ином случае будет либо перегрев (что приведет к замыканию или перегоранию проволоки), либо слишком слабый нагрев. Для расчетов можно использовать специальные онлайн-калькуляторы. В них вписывается требуемая мощность и напряжение сети.

Самостоятельно сделать нагревательный стол для 3D-принтера достаточно просто. Все материалы доступны. Самодельное изготовление особенно актуально для тех, у кого бюджетные модели принтеров.

Самодельный нагревательный стол

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

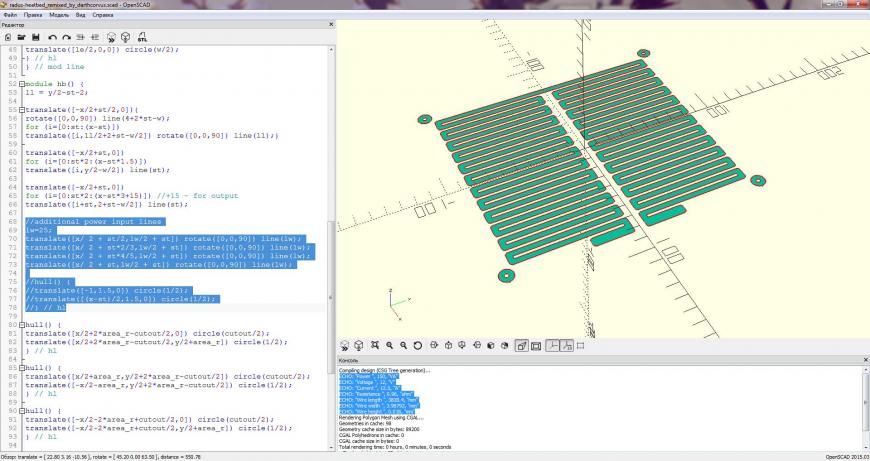

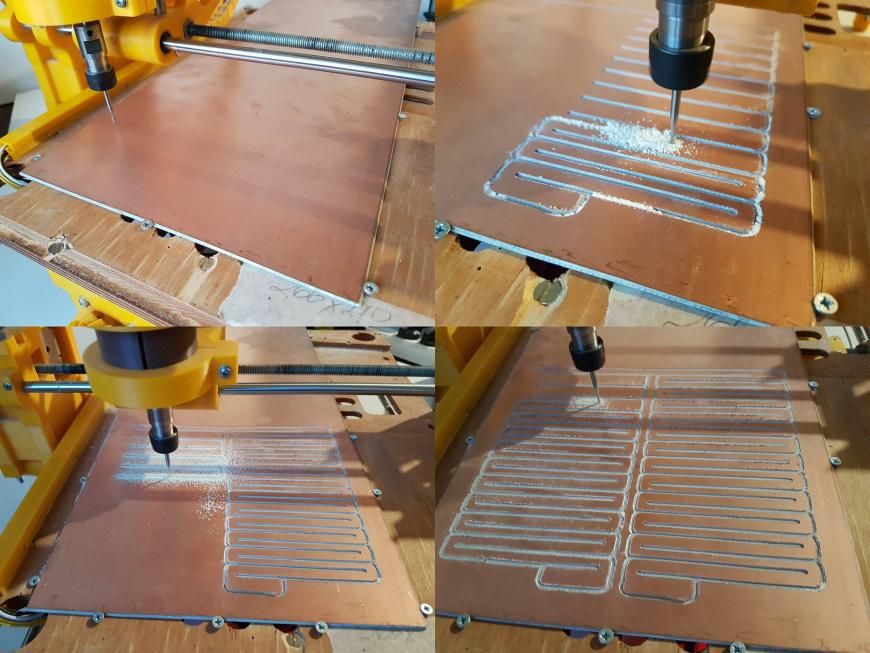

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

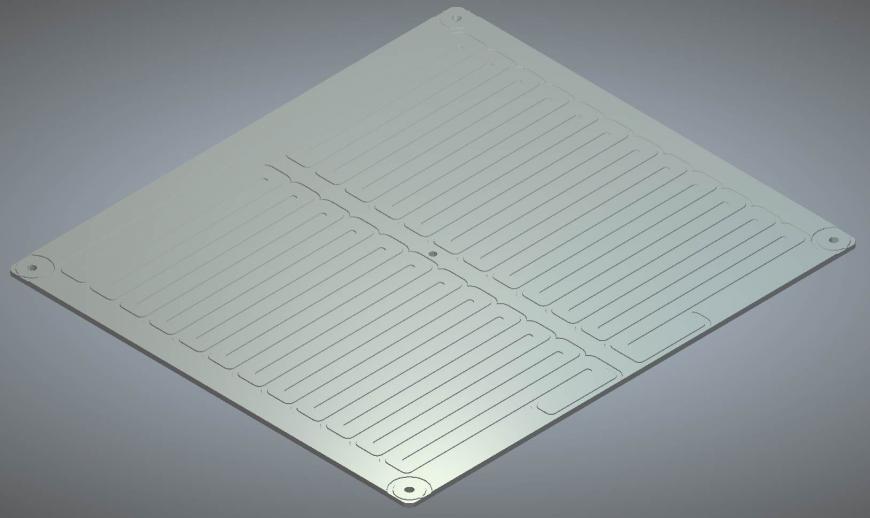

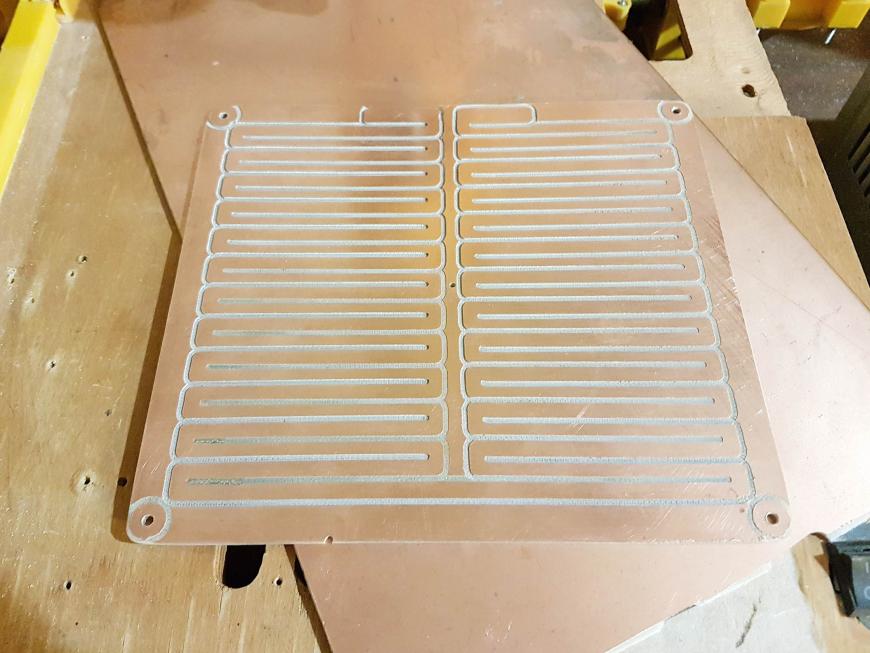

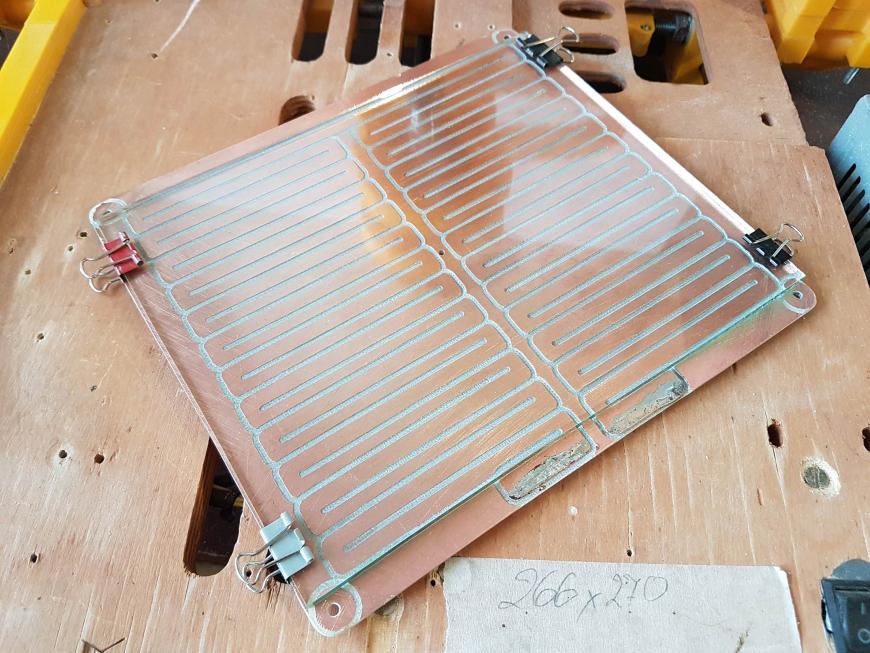

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

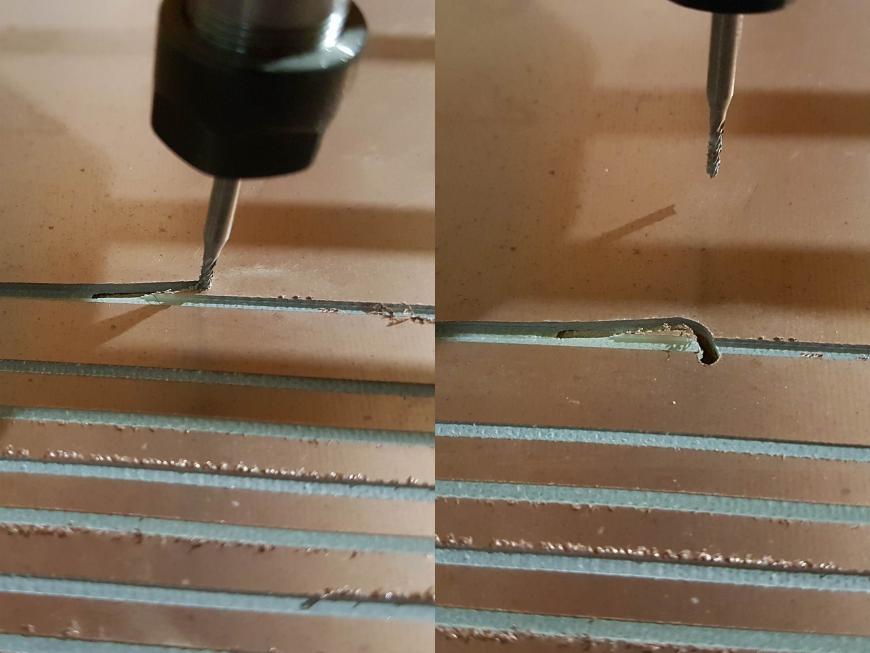

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

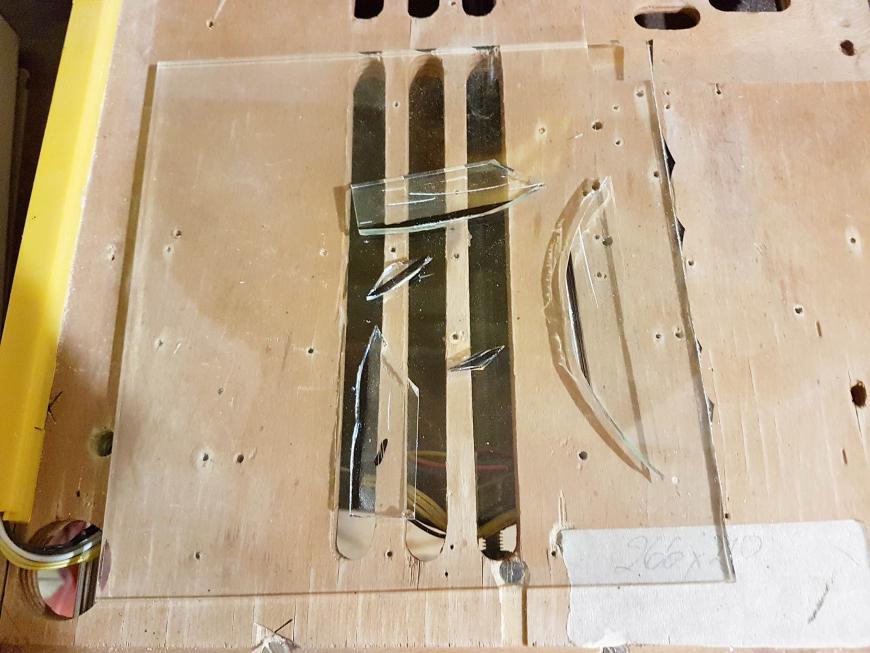

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

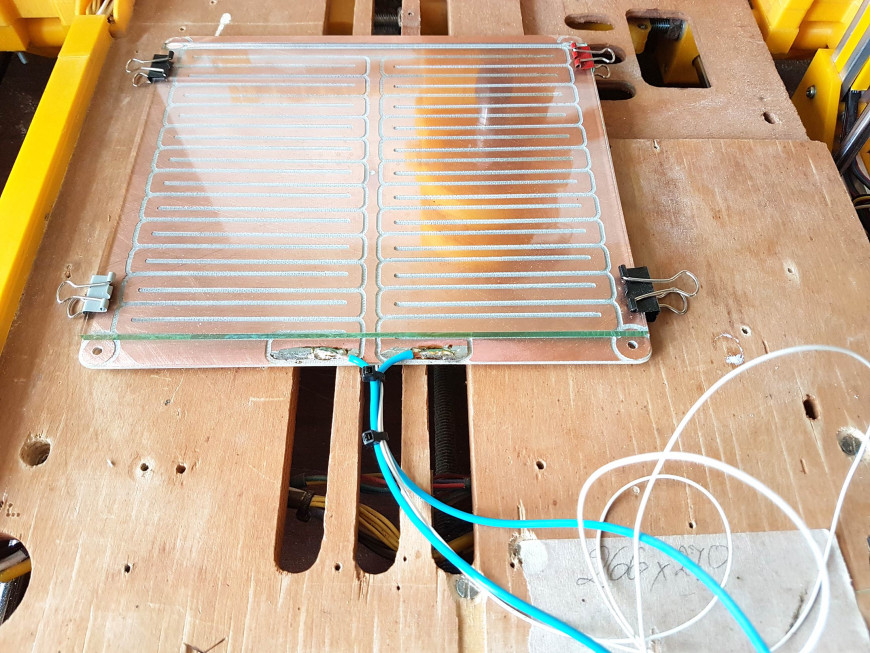

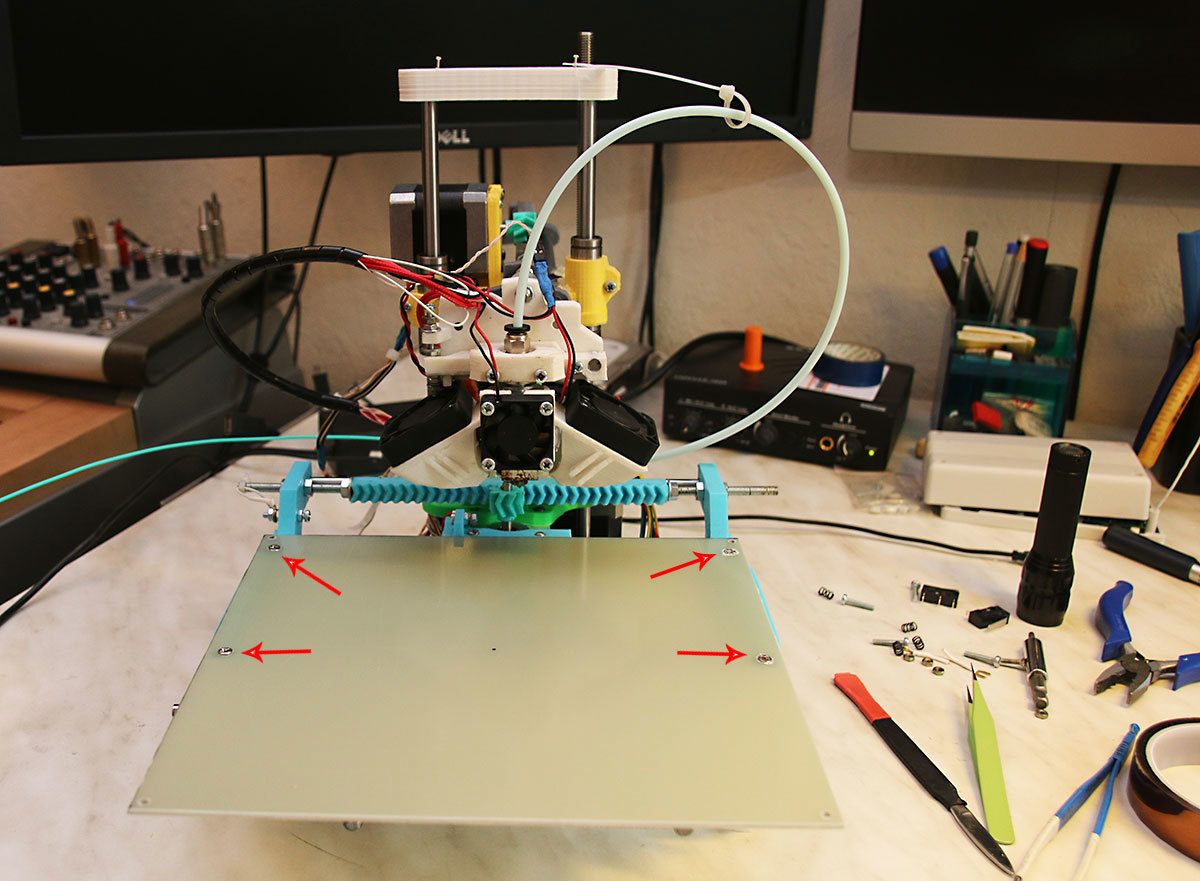

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

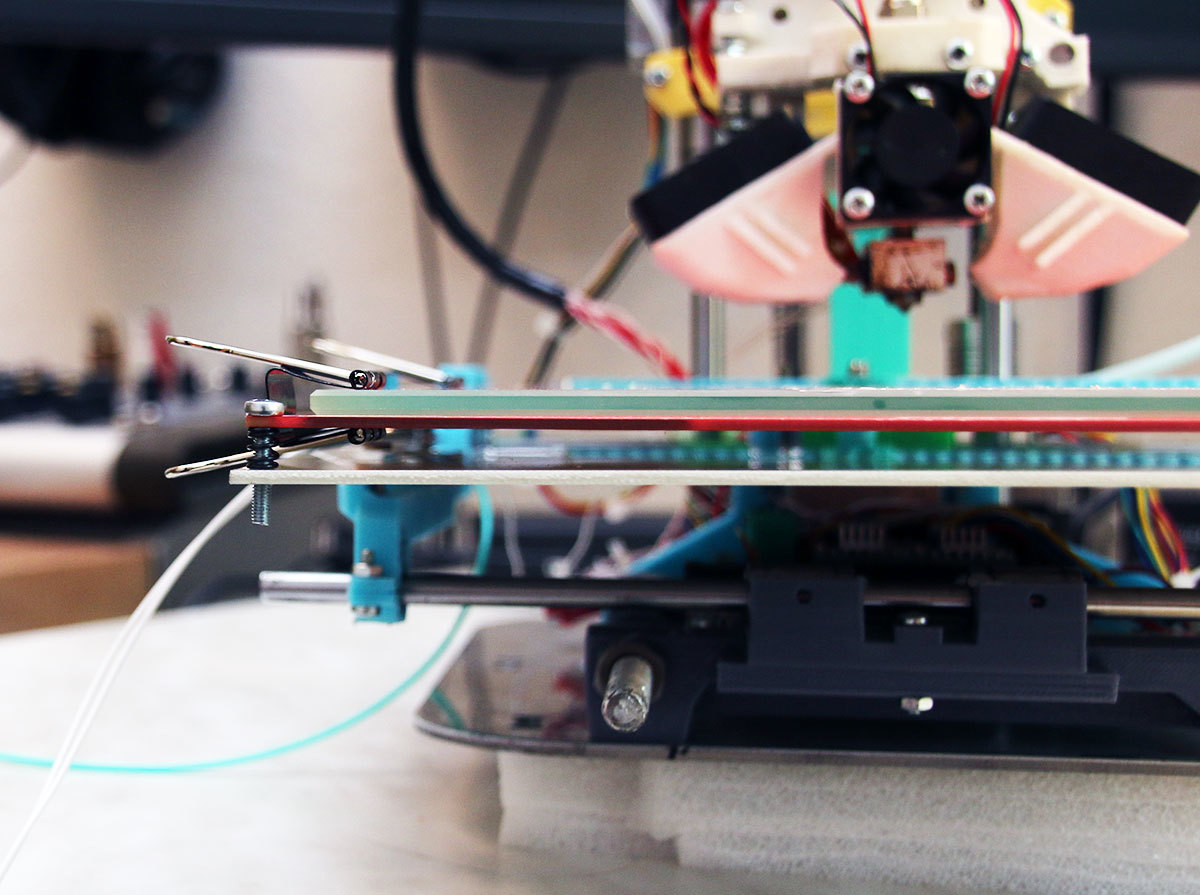

Текстолит + стекло.

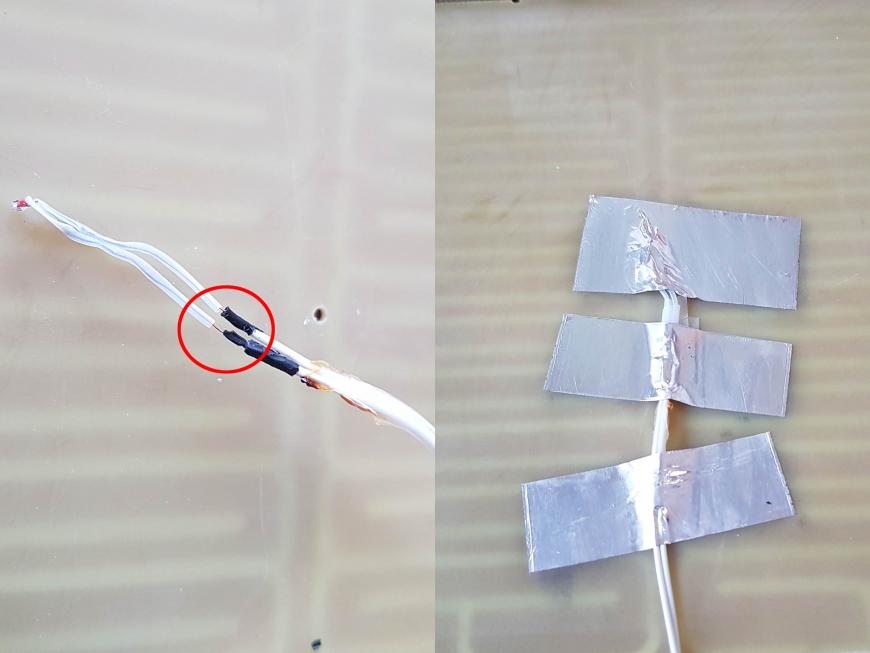

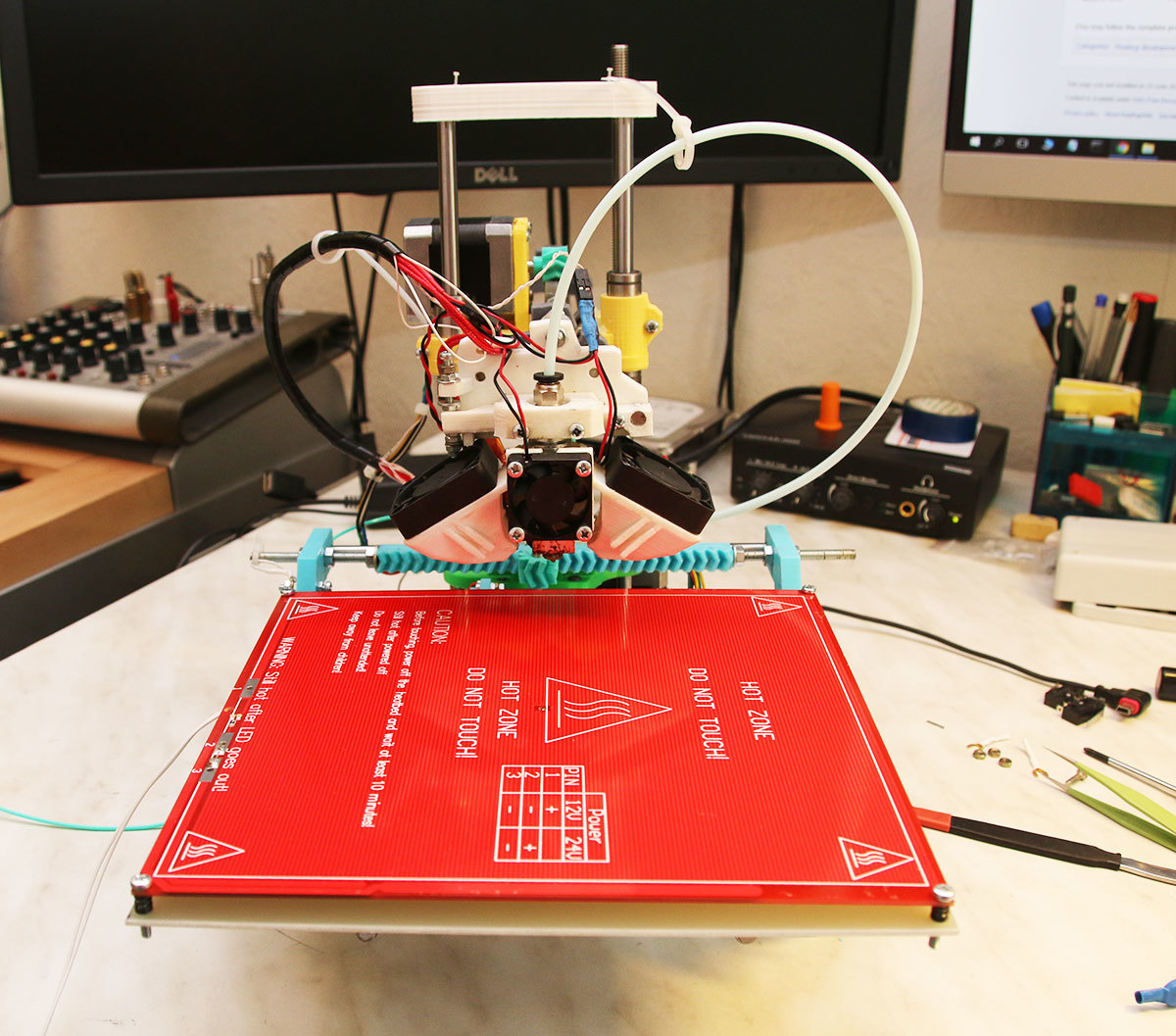

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

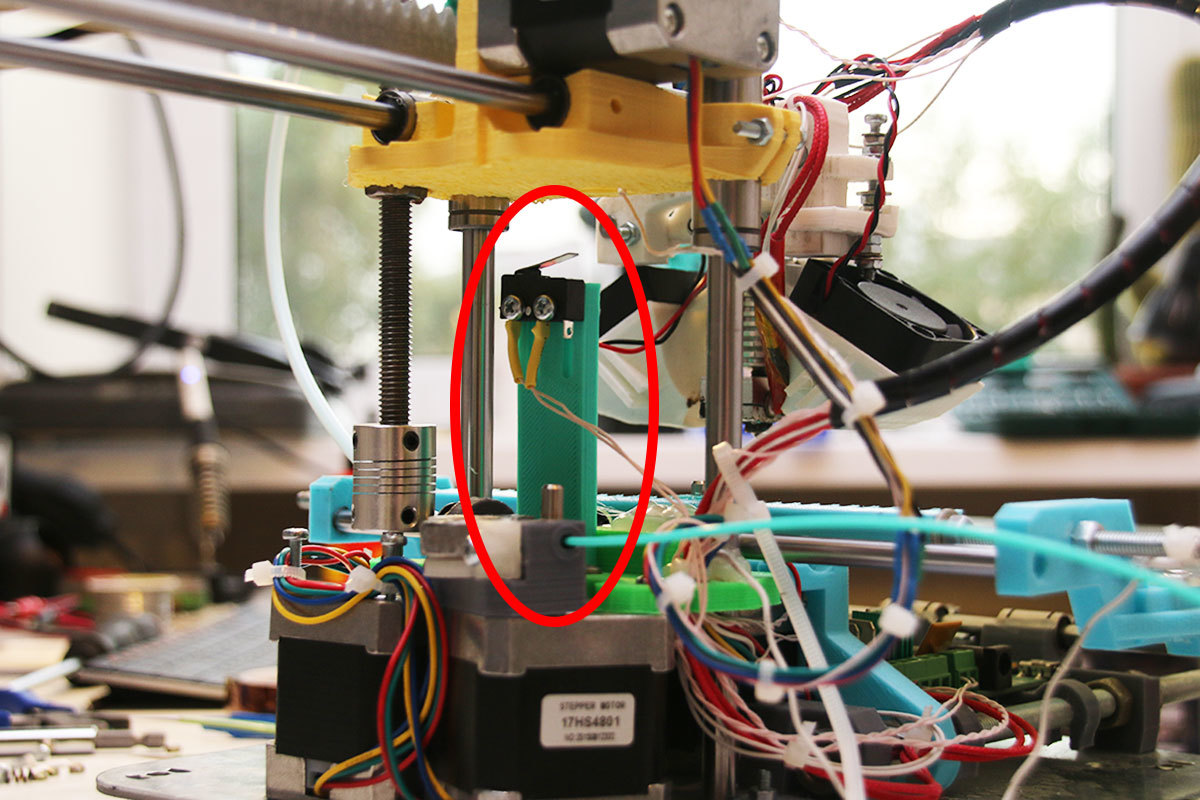

Термистор.

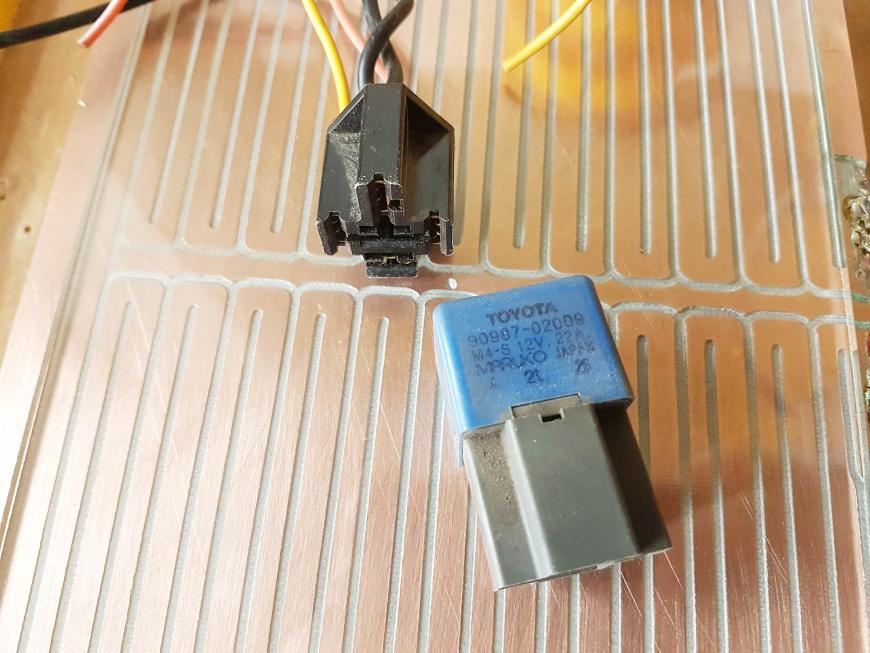

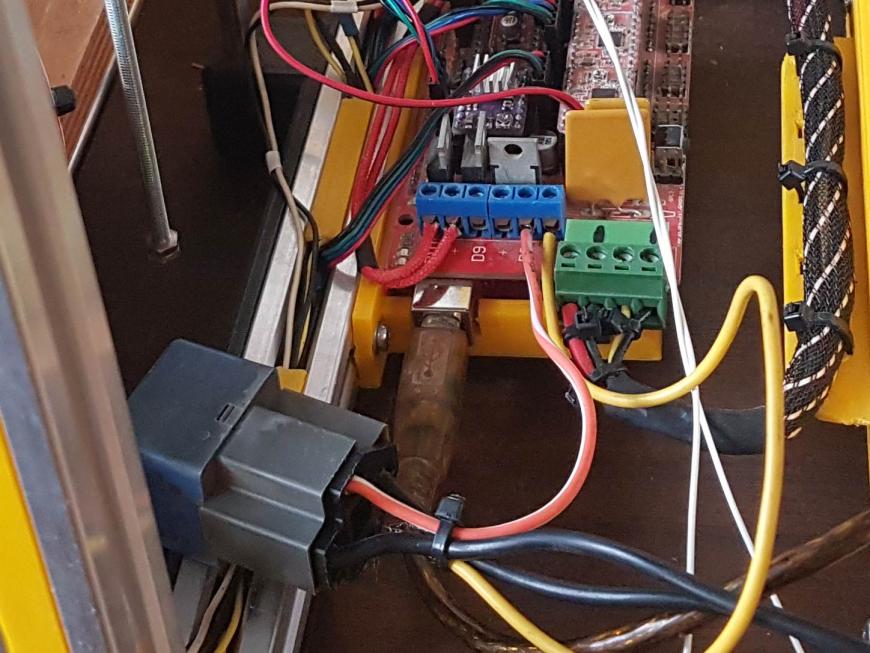

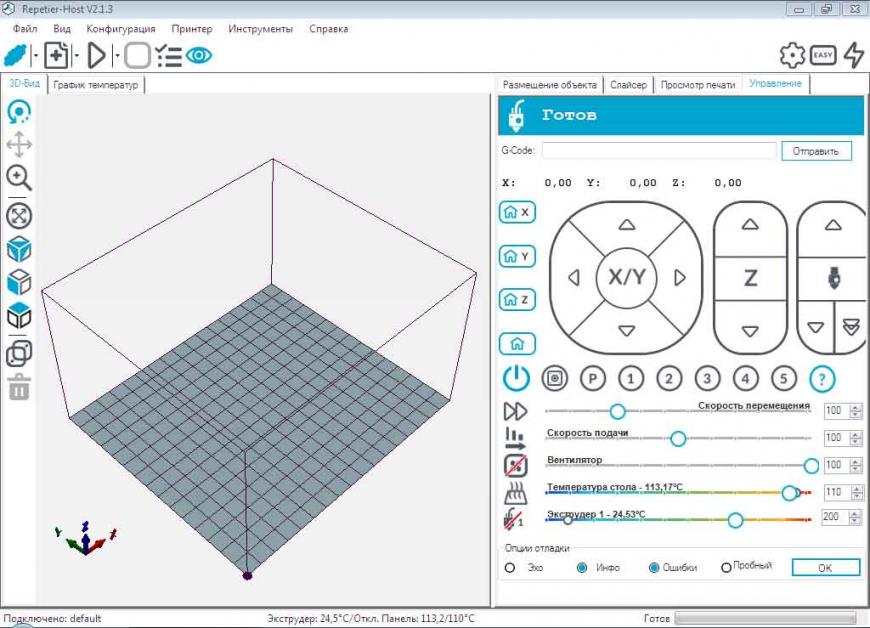

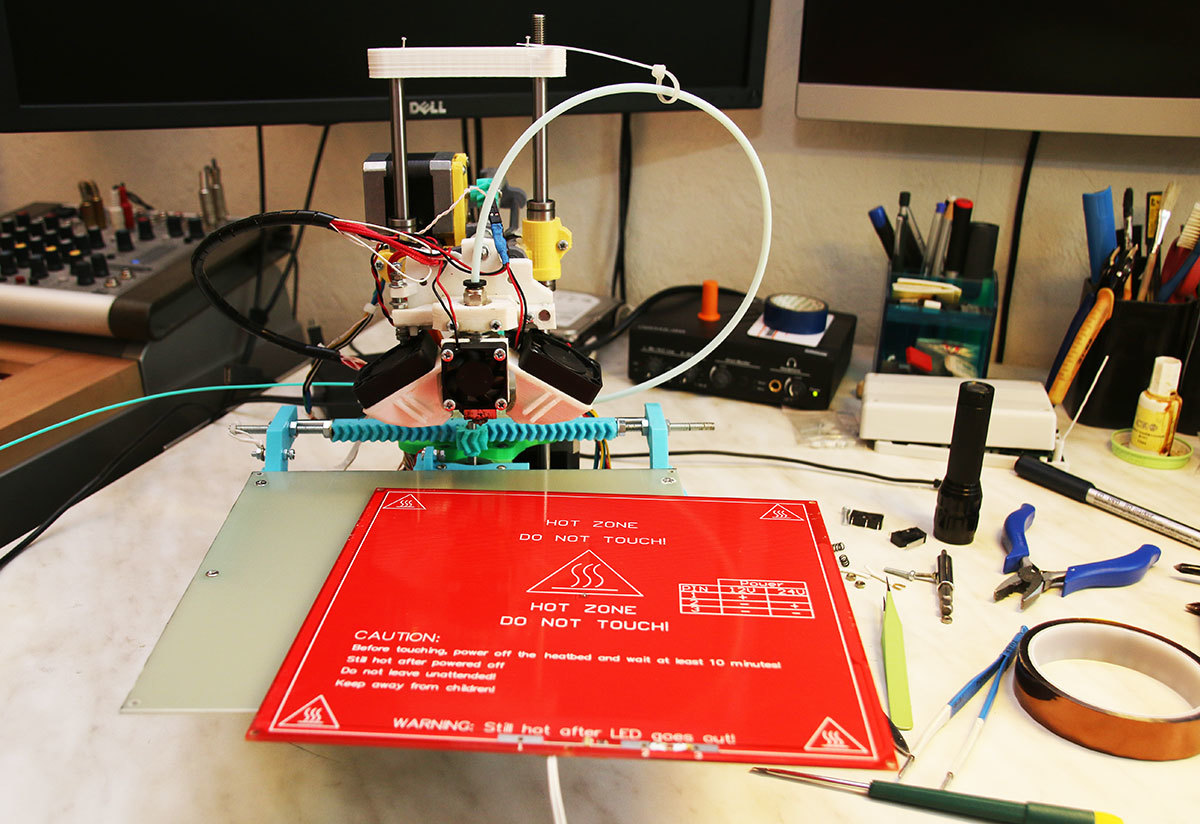

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

Подпишитесь на автора

Делаем подогреваемые столы для принтеров.

Решил я рассказать, как делаю подогреваемые столы для FDM принтеров.

Долго думал для первого своего принтера из чего сделать стол. Размеры рабочей зоны по планам были 400 х 300 мм. В моем городе достаточно трудно найти такой кусок толстого листового алюминия. А те, что продавались были или изгвазданы или уже гнутые. Да и цены не потребные. От целого и нового листа ни кто отрезать не будет. Ну и я плюнул на это все.

Пришла идея попробовать керамическую плитку. Она дешевая. Но так же не нашел прямую. Да и рельефы на лицевой стороне не подходят. Собственно тут и пришла идея проверить керамогранитные напольные плиты. Тут же в строительном магазине купил плиту. И вырезал в размер.

Пришло время думать о нагревателе. По форумам 3D принтеров ничего путного не нашел. Но вот люди на форумах самогонщиков даже очень помогли. Профи в своем деле изготавливают кубы толи для брожения то ли для перегонки. Не знаю. Но там необходимо их нагревать и достаточно долгое время и почти до 100 градусов С. То что нужно.

Использовали они либо готовые нагревательные маты. Те самые силиконовые с ALI. Либо сами изготавливали их.

Я не долго думая посчитал нагреватель для своих нужд. Не стал сильно задирать мощность спирали. Остановился на расчетных 350 - 370 ваттах. Для первого теста сойдет. Получилась длина проволоки 10880 мм.

Для большого стола мощности маловато. Нагрев до 100 градусов С около 15 минут. Плюс на прогрев всей поверхности стекла и стабилизации температуры нужно время.

Но вот на маленьких поверхностях 240 х 250 мм вполне резво набирает температуту.

Расскажу на примере стола для ДЕЛЬТЫ. Для прямоугольных столов не сохранил фото процесса сборки.

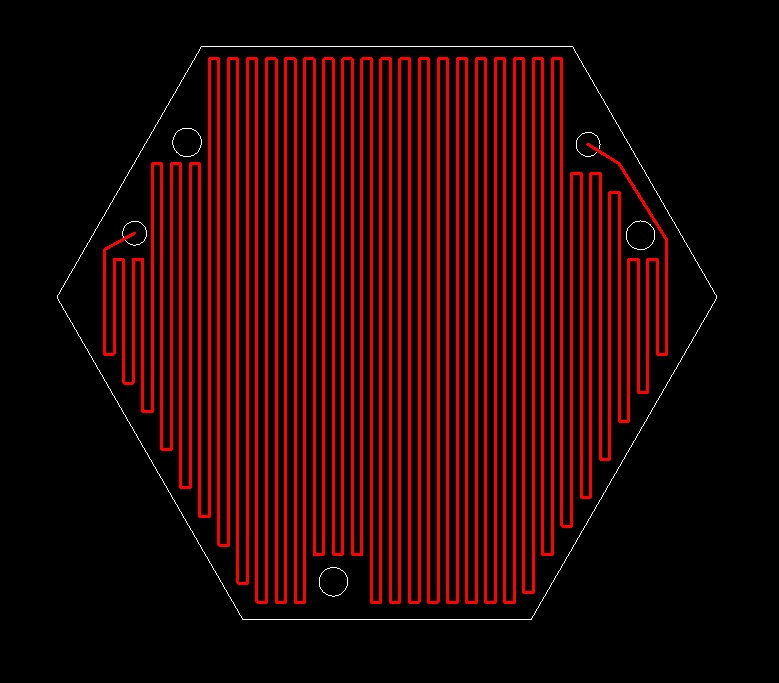

Для размещения нихромовой проволоки в программе расчертил положение нитей нагревателя. В прцессе размещения немного уменьшил длину до 10430 мм при диаметре проволоки 0,35 мм.

Стол выпиленый из большой плиты. Рабочее поле диаметром 190 мм. Проектировал для печати разной мелочевки. Правда отказался от от такого типа принтера. Больно уж громкие они. И по высоте не удобные. Да и рама не стабильная получается. А стол вот остался.

Для правильного сверления всех отверстий и раскладки нихромовой проволоки напечатал на большом принтере кондуктор. И засверлил крепежные отверстия трубчатыми сверлами.

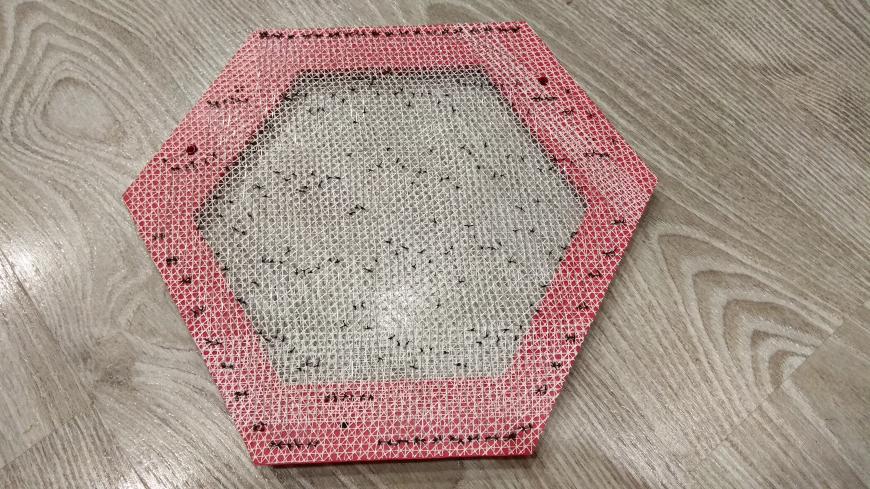

Как закрепить нихром, чтобы не прехлеснуть нити спирали? Да очень просто. Купил стеклосетку в строительном. Она крепкая. Не тянется по диагонали и липкая с одной стороны. То что нужно.

Сложил в 3 слоя для увеличения перекрестий нитей. И пришил нихром выкладывая по отверстиям в кондукторе. Шить немного муторно. Но как говорится «для себя любимого». Пару вечеров и готово.

Вклеил винты для подключения концов спирали. Отверстия сверлил не сквозные. У винтов срезал шляпку по высоте и придал ей не правильную форму (не круг), чтобы не вертелась там. И вклеил на 2х компонентный клей типа холодная сварка. Нужно только выбирать для керамики который.

Далее положил стеклосетку на нижнюю поверхность нихромом к керамогранитной плите. И постепенно примазал ее силиконовым автогерметиком. Его можно найти в любом автомагазине. Тут я использовал дорогой (350р). Но как практика показала, что никакой разницы нет. Позднее я стал использовать герметики по 85р за тюбик.

Ну и вот результат работы. Полоски остались от ниток. Стягивал ими, чтобы не отходила стеклосетка в процессе сушки.

Слой герметика лучше положить потолще. Особенно на краях. Это необходимо для изоляции нихромового нагревателя от металлических прищепок, которые держат стекло. Так же можно для надежной изоляции винтов подключения нагревателя после соединения всех кабелей питания замазать эти винты герметиком. Это кому как нравится.

В итоге на последнем принтере стол 240 х 250 мм нагревается минуты за 3. Но я все же выжидаю минут 10 для прогрева всей толщины «бутерброда».

Да и самое главное. На этом столе я не продумал место установки термистора. На следующих моделях уже устанавливал. Сверлю не сквозное отверстие по центру стола. И при обмазывании герметиком закладываю туда термистор. Можно его провода так же пришить от центра до края стола. Иначе есть вероятность случайно оборвать сам термистор. Главное нужно его расположить в толще плиты.

Не знаю кому это может пригодиться. Мне лично такой тип столов очень нравится. Они дают стабильность как по температуре так и по геометрии. Прогрев у них по площади равномерный. Края прогреваются тоже. В последних моделях я располагал проволоку нагревателя в 5 мм от краев. Так лучше равномерность прогрева. Снимков с тепловизора жаль не сохранилось. Может потом выложу.

При всей трудоемкости процесса изготовления я считаю, что он того стоит. Можно спроектировать какую угодно поверхность по площади. Конечно в пределах керамогранитных плит. Можно разделить нагреватель на зоны на больших столах.

Как выбрать 3D-принтер, или зачем нужен нагревательный стол и закрытая камера

Различные модели 3D-принтеров отличаются максимальной температурой нагрева стола, на котором ведется печать. В данной статье я расскажу о разных категориях принтеров по этому очень важному параметру. Ведь от нагрева стола зависит и спектр материалов, которыми принтер может печатать. Также я коснусь вопроса, зачем нужна закрытая камера.

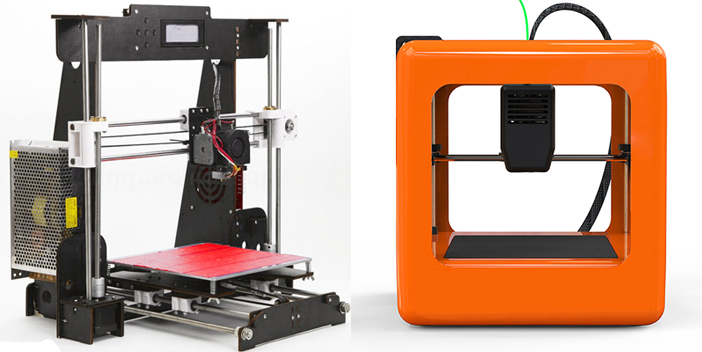

Принтеры без под подогрева стола

Способны печатать только одним видом пластика — ПЛА. Этот материал годится для прототипов, сувениров, и при нагреве до 60°С становится мягким и изделие теряет форму. С огромными усилиями на таких принтерах можно пытаться печатать другими материалами, но результат вас не обрадует. Обычно это принтеры типа Prusa с подвижным столом, но встречаются и "кубики".

Проблемы происходят из-за усадки (уменьшения размера) изделия из пластика после остывания. Если пластик с усадкой (а это практически все пластики, кроме ПЛА), то края изделия начинает отрывать от столика, на котором идет печать, геометрия изделия неисправимо портится или оно вовсе полностью отклеивается от стола, рискуя повредить печатную головку, которая продолжает двигаться.

Плюс (или минус?) таких принтеров в том, что производители в них экономят не только на нагревателе стола, но и на всем остальном. Поэтому это дешевые принтеры.

При этом, в описании таких принтеров отсутствие подогрева стола может быть никак не указано (будьте бдительны!), но бывает указана возможность печати другим пластиками, кроме ПЛА, что вводит покупателя в заблуждение. И с проблемами печати вы столкнетесь уже после приобретения такого принтера.

Самый известный из принтеров без подогрева стола — Makerbot Replicator 2

Из китайских моделей — TEVO Michelangelo

Далее рассказ пойдет про более интересные принтеры с подогревом стола от 100°С до 170°С, которые предназначены для печати пластиками с усадкой — от классического АБС до Поликарбоната. Чем выше максимальная температура стола, тем большим количеством пластиков вы сможете печатать, т.к. нагрев стола предотвращает порчу детали из-за усадки во время печати. При этом, чем выше температура плавления пластика, тем сильнее должен греться стол.

Принтеры с подогревом стола до 100°С

Подойдут для печати многими пластиками, кроме технических. При этом, печать крупных изделий популярным АБС-пластиком на такой низкой температуре будет проблематичной. Реально АБС требует от 110°С до 130°С на столе, особенно это касается дешевых марок с большой усадкой, которые очень широко представлены в продаже. Печатать же более интересными техническими пластиками — нейлоном, полипропиленом, поликарбонатом, на таких принтерах вообще не получится.

Из китайских принтеров это Anycubic, различные модели Flashforge.

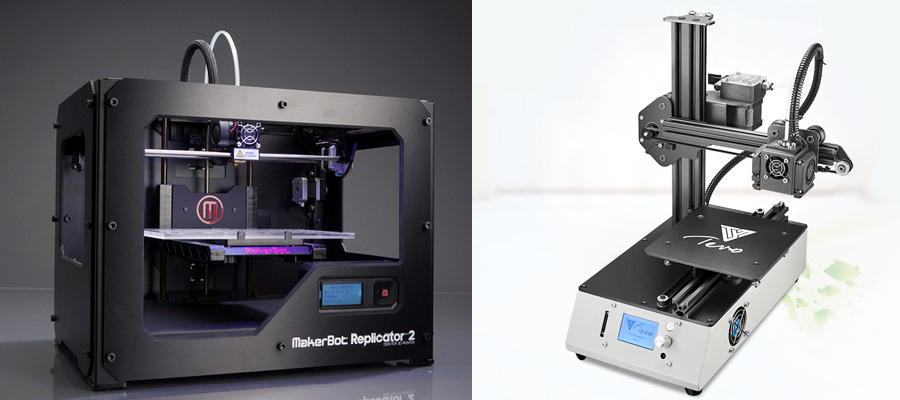

Принтеры с подогревом стола до 120°С

Отлично подойдут для печати АБС-пластиком. Но, если требуется печать крупных изделий из АБС, то такому принтеру необходима и закрытая камера печати. Она нужна для поддержания большой температуры воздуха вокруг печатаемого изделия, что снижает усадку в процессе печати по всей высоте изделия. Чем выше держится температура в камере, тем лучше для печати!

И тут начинается интересное. Те производители, у которых есть обычные модели с "открытой камерой", закрывают их сверху пластиковым прозрачным "аквариумом", а продавцы предлагают их под видом принтеров с закрытой камерой! Конечно, такое решение дешево, но, чем больше объем камеры, тем сложнее в ней поддержать высокую температуру, а в этом случае объем значительно увеличивается. Это значит, что в таких принтерах температура в камере будет ниже, чем нужно для качественной печати.

Еще интереснее ситуация, когда принтер закрыт по бокам, но полностью открыт сверху и вообще не имеет никакой крышки. При этом продавцы выдают их за принтеры с закрытой камерой (будьте бдительны!).

Спрашивается, а почему бы не закрыть любой принтер сверху полностью, не увеличивая объем "аквариумом"? Да потому, что все простые модели спроектированы так, что от экструдера (печатающей головки) вертикально вверх поднимается пучок проводов, а также трубка, по которой подается нить с пластиком (смотрите при выборе внимательно на фотографии принтера со всех сторон). Все это торчит сверху из принтера и не дает нормально его закрыть. Особенно это касается принтеров с удаленной Bowden подачей пластика, где мотор, толкающий пластиковую нить, вынесен на корпус принтера.

Казалось бы, и что такого? Ну поверните провода в бок от экструдера, чтобы они не торчали вверх и не мешали… Однако, для этого нужно применять конструкторские решения с горизонтальным расположением подходящих к экструдеру проводов и трубок, и проектировать принтер изначально с учетом закрытой камеры.

Что интересно, даже некоторые дорогие закрытые импортные принтеры имеют большую высоту и увеличенный просвет внутри камеры между экструдером и верхней крышкой, т.к. в них конструкторы не смогли (не захотели) повернуть трубку подачи пластика горизонтально. А значит, и в них объем камеры больше, чем нужно.

Большая часть как импортных, так и отечественных принтеров попадают в эту категорию.

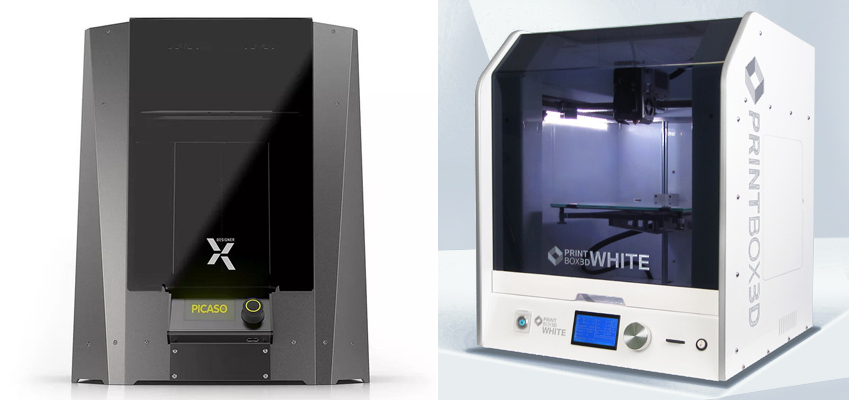

Принтеры с подогревом стола от 130°С до 150°С

Вот эти принтеры уже достаточно хорошо проработаны конструкторами. Большая часть таких принтеров действительно имеет хорошо прогреваемую закрытую камеру с боковым расположением проводов и трубок экструдера. В них можно печатать как большие изделия из АБС-пластика, так и мелкие изделия из технических пластиков — нейлона, полипропилена, поликарбоната.

Из отечественных принтеров в этой категории отметим Picaso3D и PrintBox3D.

Принтеры с подогревом стола до 170°С

Тут мы подходим к закрытым принтерам с очень высокой температурой стола. Эти принтеры проработаны конструкторами с учетом тенденций в 3D-печати на увеличение рабочих температур, а значит, на возможность печати все более прочными, термостойкими пластиками. Таких принтеров мало, они дорогие, за редким исключением.

Зачем греть стол так сильно? Дело в том, что чем выше температура плавления пластика, тем сильнее должен греться стол и окружающий воздух в камере, иначе изделие при печати отклеится от стола и печать прервется. Так, у поликарбоната температура печати экструдера может достигать 310°С. Если мелкие детали могут быть напечатаны при температуре стола в 130°С, то средние уже от 150°С, а крупные удержатся на столе только при 170°С.

Кроме того, такие принтеры обладают потенциалом для печати и другими тугоплавкими пластиками. Например, при температуре экструдера от 400°С можно печатать PEEK (полиэфирэфиркетон). Этот тугоплавкий и прочный пластик используется в авиации, космической технике.

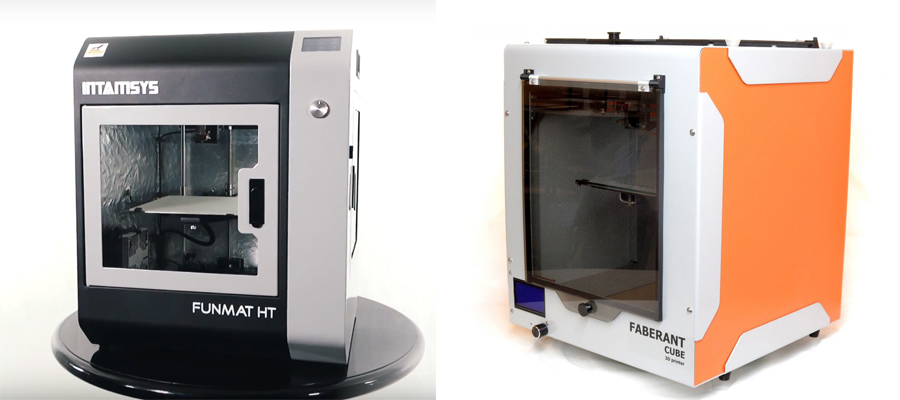

В этой высокотемпературной категории отметим китайский принтер компании Intamsys FUNMAT HT с температурой экструдера до 450°C, стола — до 160°C.

Из отечественных не можем не упомянуть про 3D-принтер Faberant Cube

с температурой экструдера до 340°C, стола — до 170°C.

Выводы

Если вы хотите печатать различными пластиками, а не только одним ПЛА, то 3D-принтер должен иметь подогреваемый стол. Если предполагается печать крупных изделий из АБС, то нужна настоящая закрытая камера, без «аквариума» сверху. Чем выше максимальная температура стола, тем больше спектр материалов, которые вы сможете использовать в вашем принтере. У принтеров с подогревом стола до 170°С этот спектр очень большой, вплоть до поликарбоната и PEEK, если позволяет нагрев экструдера.

В следующих статьях рассказ более подробно пойдет о максимальной температуре экструдера, кинематике и других вещах.

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

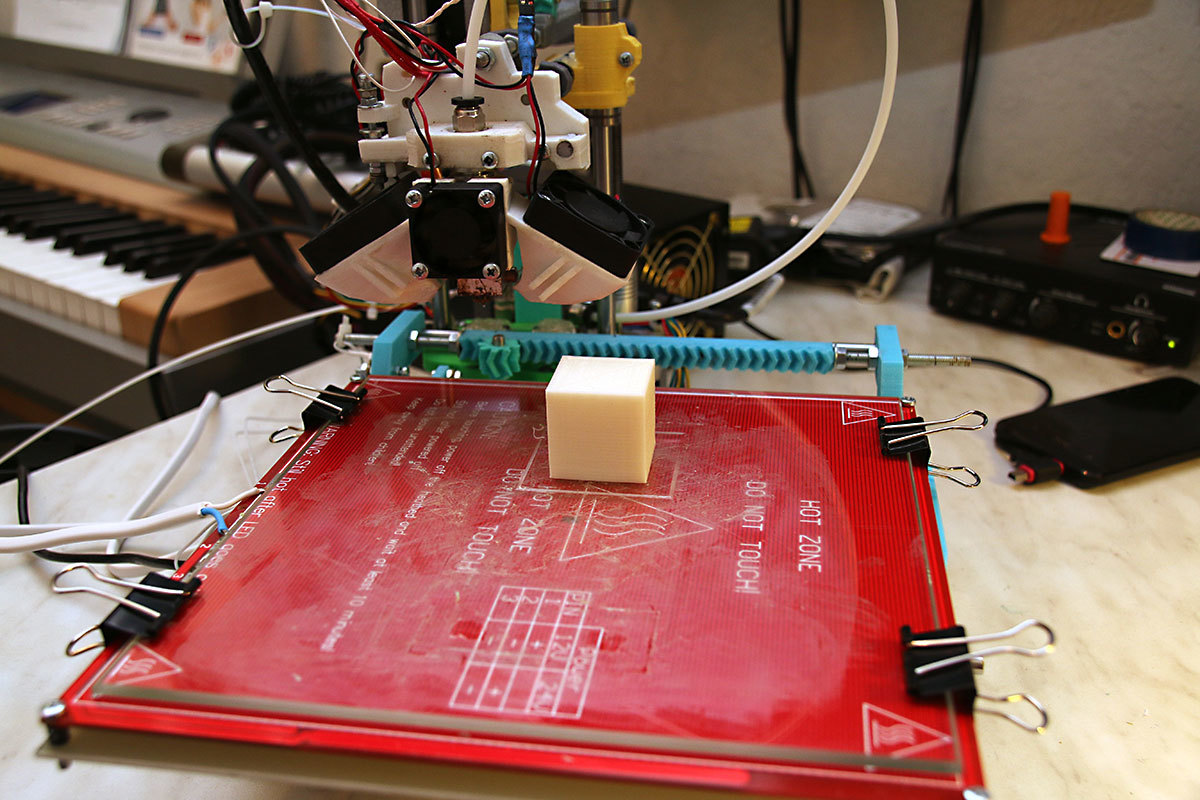

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

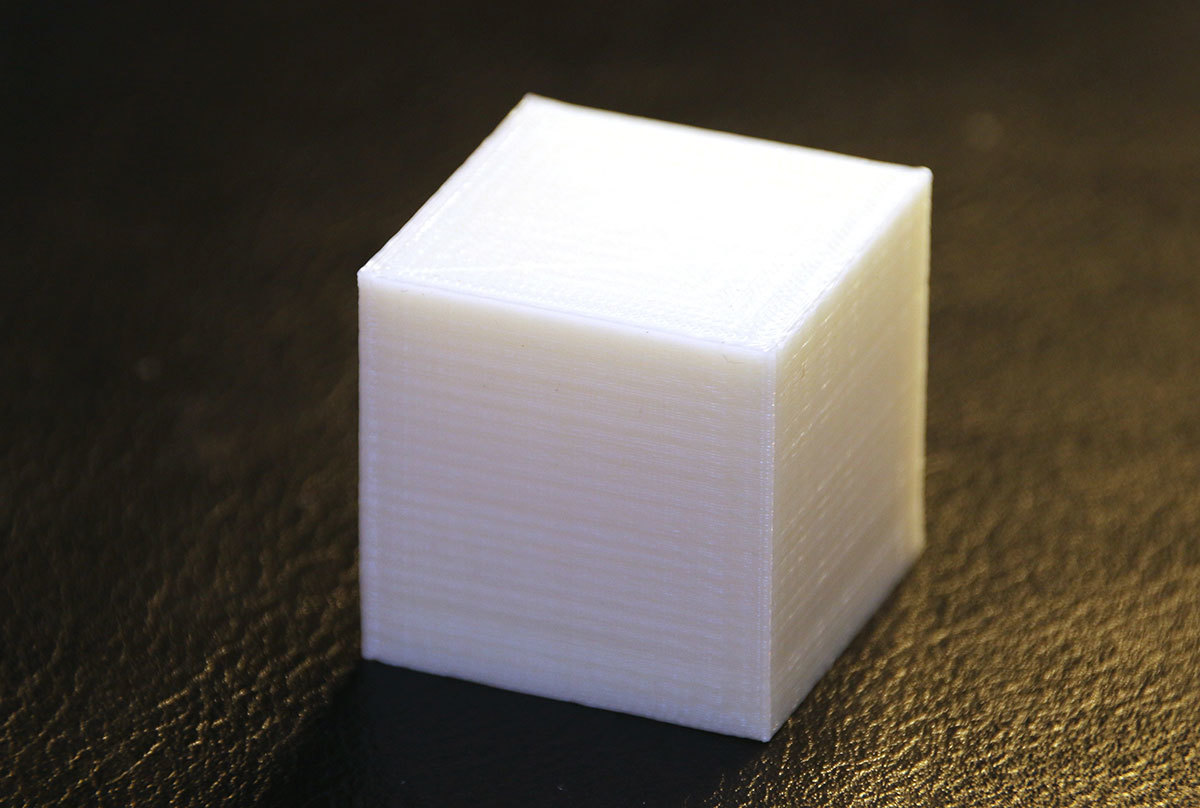

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: