Подогрев стола 3d принтера своими руками

Обновлено: 18.05.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я рассказать, как делаю подогреваемые столы для FDM принтеров.

Долго думал для первого своего принтера из чего сделать стол. Размеры рабочей зоны по планам были 400 х 300 мм. В моем городе достаточно трудно найти такой кусок толстого листового алюминия. А те, что продавались были или изгвазданы или уже гнутые. Да и цены не потребные. От целого и нового листа ни кто отрезать не будет. Ну и я плюнул на это все.

Пришла идея попробовать керамическую плитку. Она дешевая. Но так же не нашел прямую. Да и рельефы на лицевой стороне не подходят. Собственно тут и пришла идея проверить керамогранитные напольные плиты. Тут же в строительном магазине купил плиту. И вырезал в размер.

Пришло время думать о нагревателе. По форумам 3D принтеров ничего путного не нашел. Но вот люди на форумах самогонщиков даже очень помогли. Профи в своем деле изготавливают кубы толи для брожения то ли для перегонки. Не знаю. Но там необходимо их нагревать и достаточно долгое время и почти до 100 градусов С. То что нужно.

Использовали они либо готовые нагревательные маты. Те самые силиконовые с ALI. Либо сами изготавливали их.

Я не долго думая посчитал нагреватель для своих нужд. Не стал сильно задирать мощность спирали. Остановился на расчетных 350 - 370 ваттах. Для первого теста сойдет. Получилась длина проволоки 10880 мм.

Для большого стола мощности маловато. Нагрев до 100 градусов С около 15 минут. Плюс на прогрев всей поверхности стекла и стабилизации температуры нужно время.

Но вот на маленьких поверхностях 240 х 250 мм вполне резво набирает температуту.

Расскажу на примере стола для ДЕЛЬТЫ. Для прямоугольных столов не сохранил фото процесса сборки.

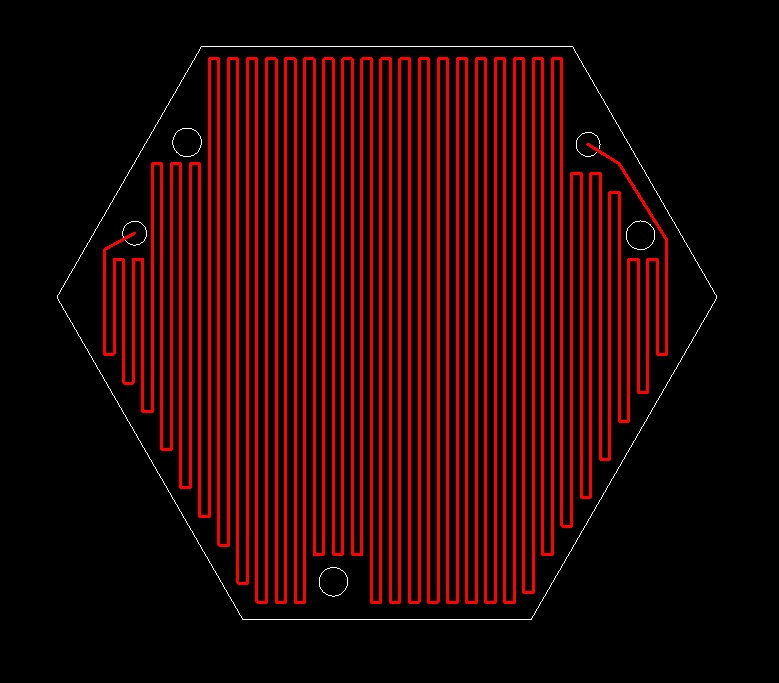

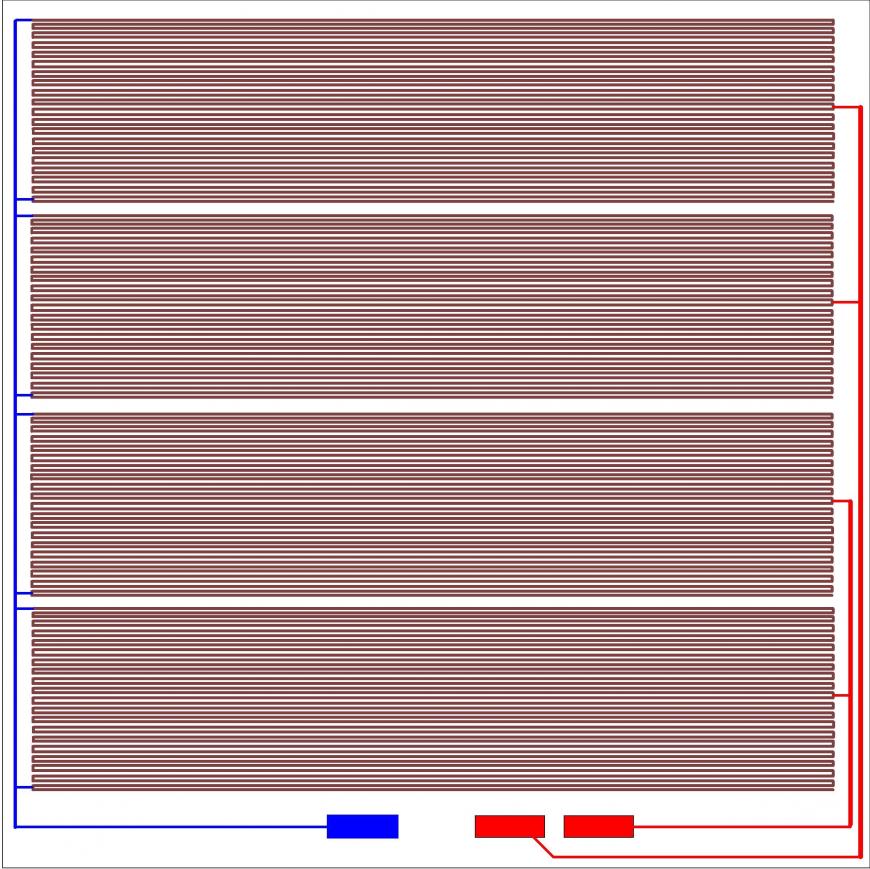

Для размещения нихромовой проволоки в программе расчертил положение нитей нагревателя. В прцессе размещения немного уменьшил длину до 10430 мм при диаметре проволоки 0,35 мм.

Стол выпиленый из большой плиты. Рабочее поле диаметром 190 мм. Проектировал для печати разной мелочевки. Правда отказался от от такого типа принтера. Больно уж громкие они. И по высоте не удобные. Да и рама не стабильная получается. А стол вот остался.

Для правильного сверления всех отверстий и раскладки нихромовой проволоки напечатал на большом принтере кондуктор. И засверлил крепежные отверстия трубчатыми сверлами.

Как закрепить нихром, чтобы не прехлеснуть нити спирали? Да очень просто. Купил стеклосетку в строительном. Она крепкая. Не тянется по диагонали и липкая с одной стороны. То что нужно.

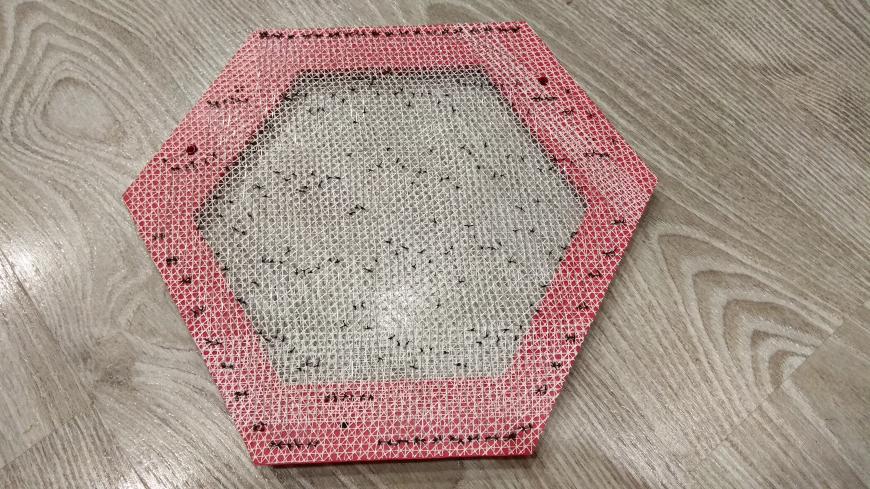

Сложил в 3 слоя для увеличения перекрестий нитей. И пришил нихром выкладывая по отверстиям в кондукторе. Шить немного муторно. Но как говорится «для себя любимого». Пару вечеров и готово.

Вклеил винты для подключения концов спирали. Отверстия сверлил не сквозные. У винтов срезал шляпку по высоте и придал ей не правильную форму (не круг), чтобы не вертелась там. И вклеил на 2х компонентный клей типа холодная сварка. Нужно только выбирать для керамики который.

Далее положил стеклосетку на нижнюю поверхность нихромом к керамогранитной плите. И постепенно примазал ее силиконовым автогерметиком. Его можно найти в любом автомагазине. Тут я использовал дорогой (350р). Но как практика показала, что никакой разницы нет. Позднее я стал использовать герметики по 85р за тюбик.

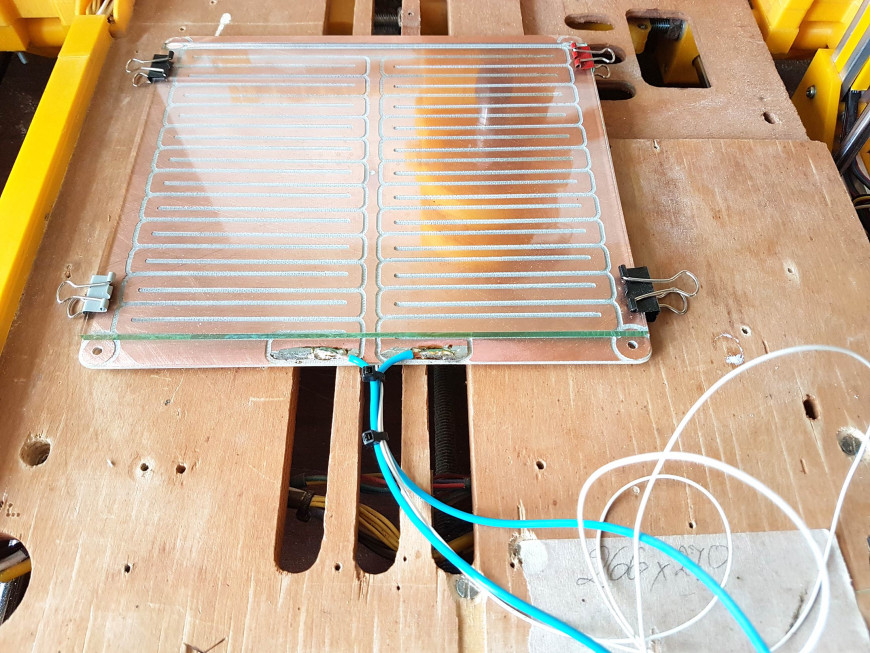

Ну и вот результат работы. Полоски остались от ниток. Стягивал ими, чтобы не отходила стеклосетка в процессе сушки.

Слой герметика лучше положить потолще. Особенно на краях. Это необходимо для изоляции нихромового нагревателя от металлических прищепок, которые держат стекло. Так же можно для надежной изоляции винтов подключения нагревателя после соединения всех кабелей питания замазать эти винты герметиком. Это кому как нравится.

В итоге на последнем принтере стол 240 х 250 мм нагревается минуты за 3. Но я все же выжидаю минут 10 для прогрева всей толщины «бутерброда».

Да и самое главное. На этом столе я не продумал место установки термистора. На следующих моделях уже устанавливал. Сверлю не сквозное отверстие по центру стола. И при обмазывании герметиком закладываю туда термистор. Можно его провода так же пришить от центра до края стола. Иначе есть вероятность случайно оборвать сам термистор. Главное нужно его расположить в толще плиты.

Не знаю кому это может пригодиться. Мне лично такой тип столов очень нравится. Они дают стабильность как по температуре так и по геометрии. Прогрев у них по площади равномерный. Края прогреваются тоже. В последних моделях я располагал проволоку нагревателя в 5 мм от краев. Так лучше равномерность прогрева. Снимков с тепловизора жаль не сохранилось. Может потом выложу.

При всей трудоемкости процесса изготовления я считаю, что он того стоит. Можно спроектировать какую угодно поверхность по площади. Конечно в пределах керамогранитных плит. Можно разделить нагреватель на зоны на больших столах.

Подпишитесь на автора

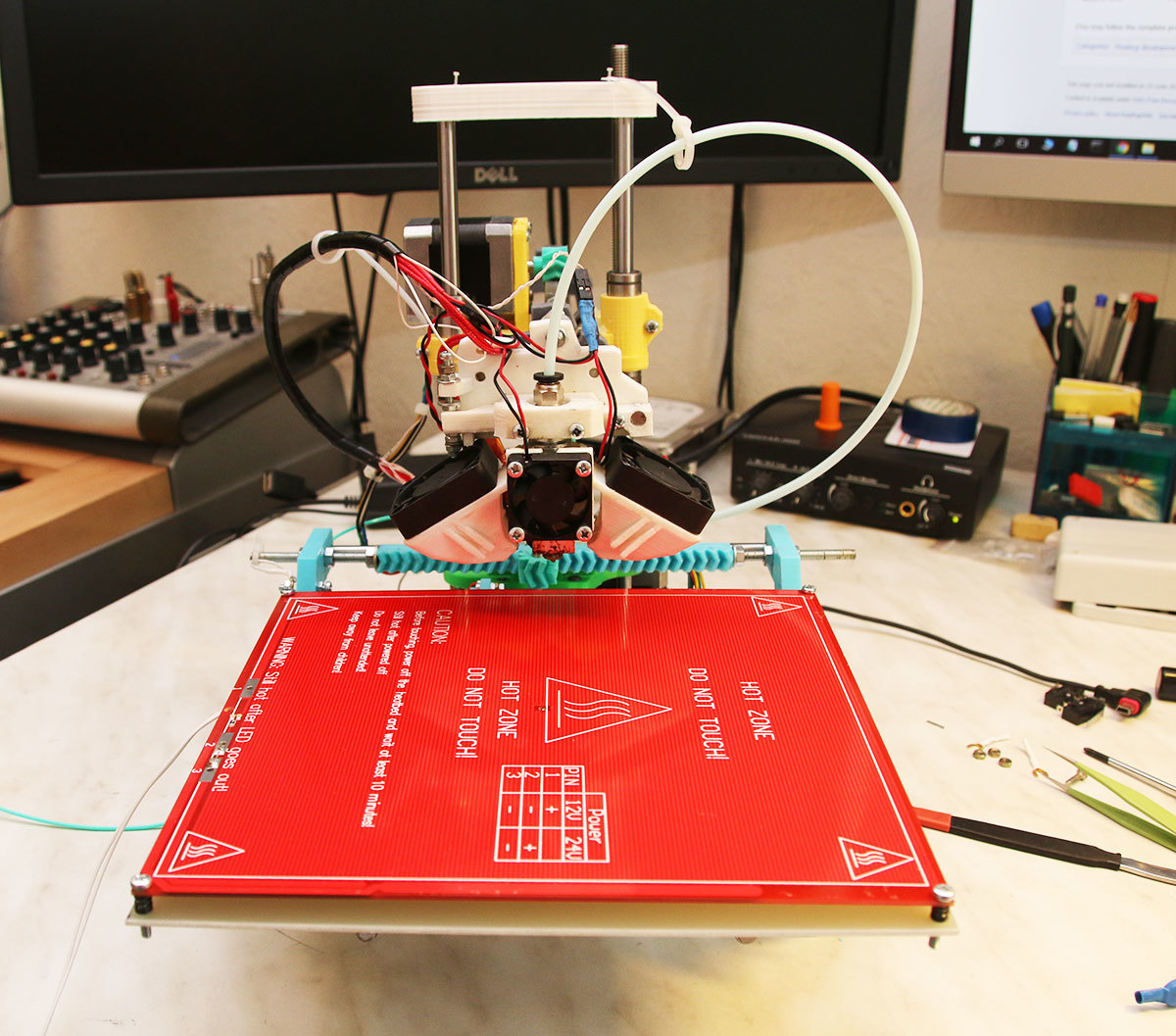

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

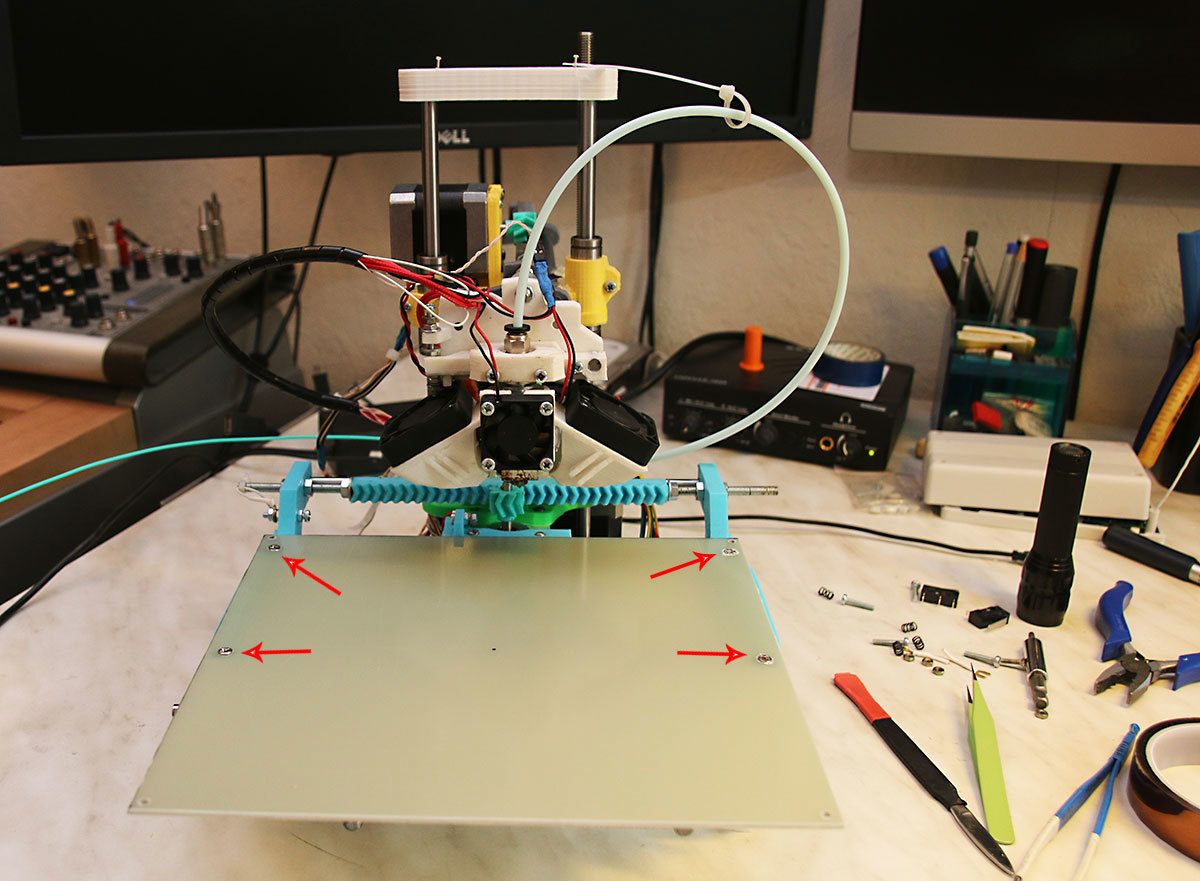

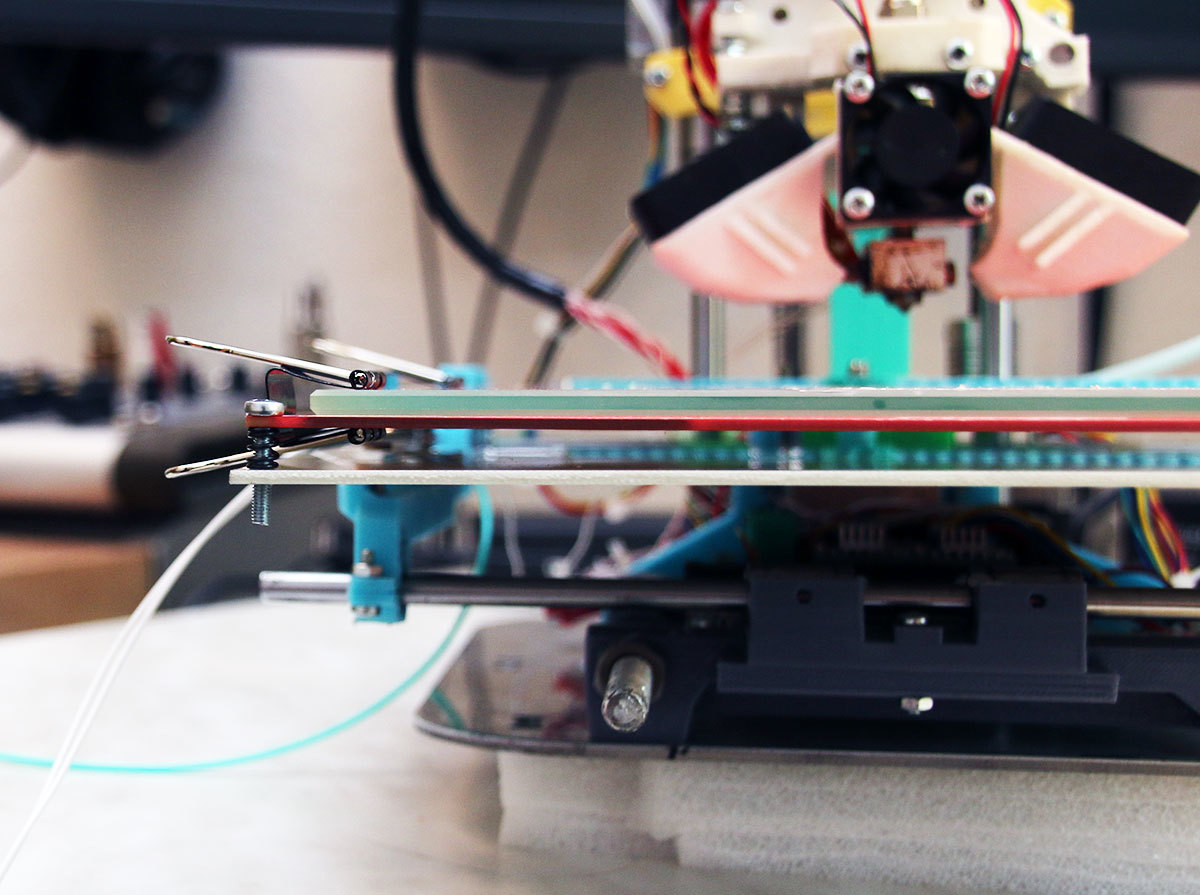

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

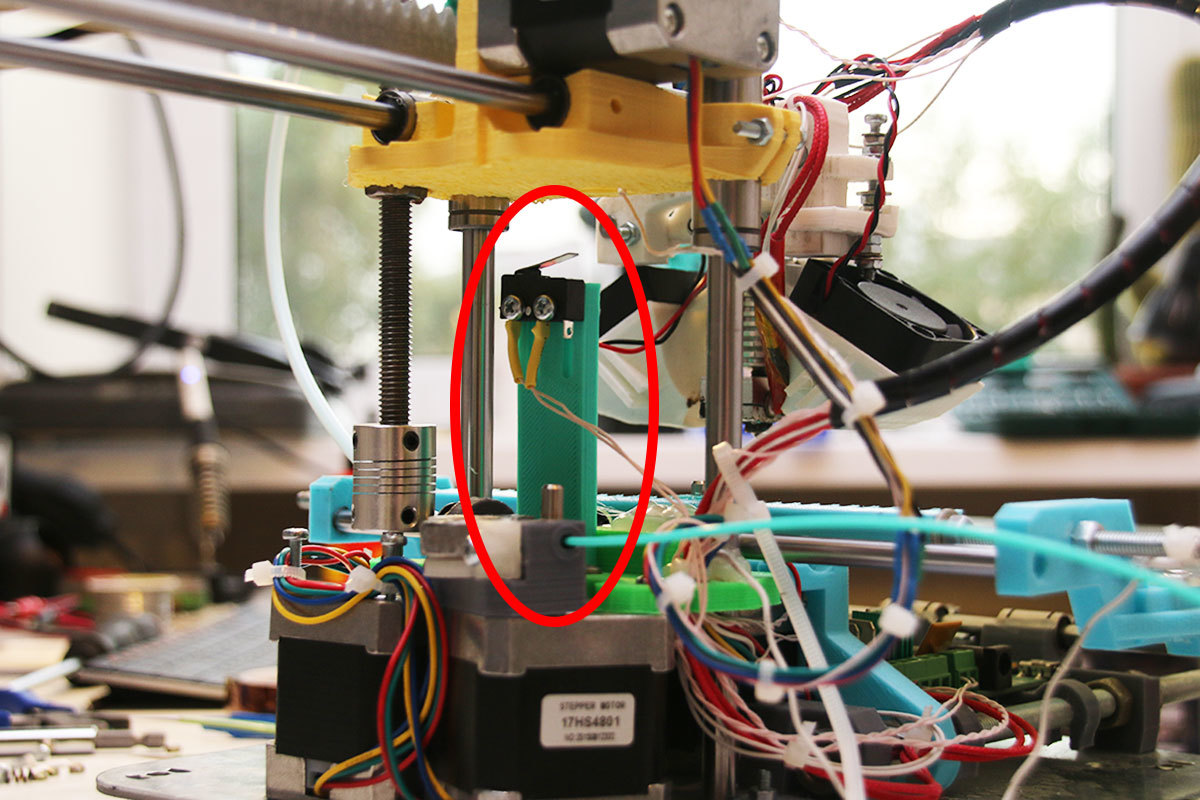

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

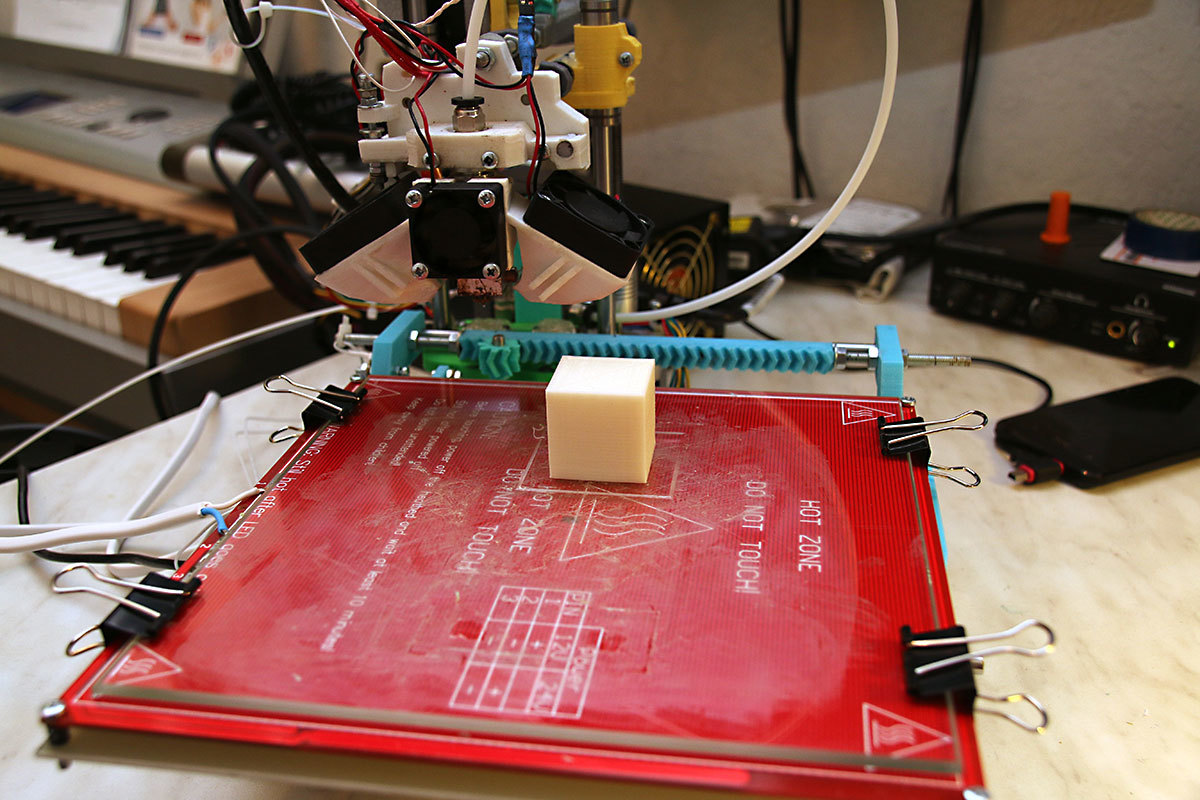

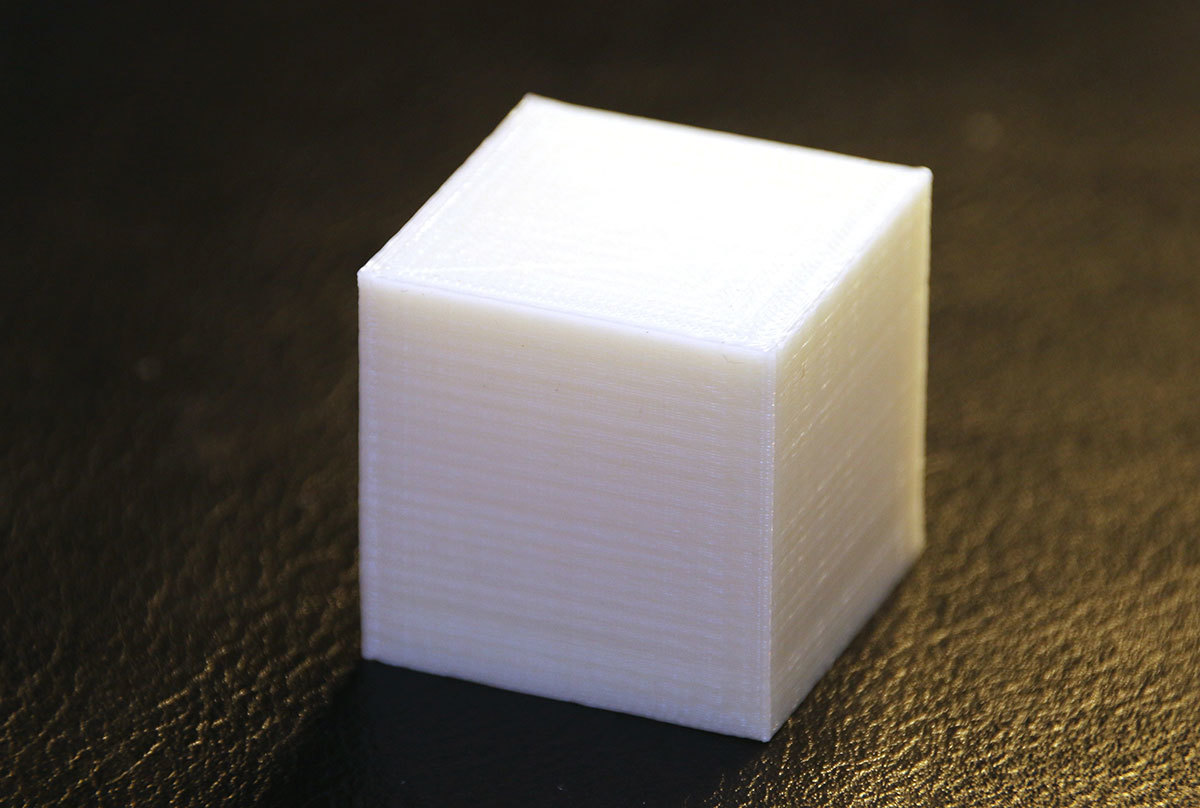

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Самодельный нагревательный стол

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

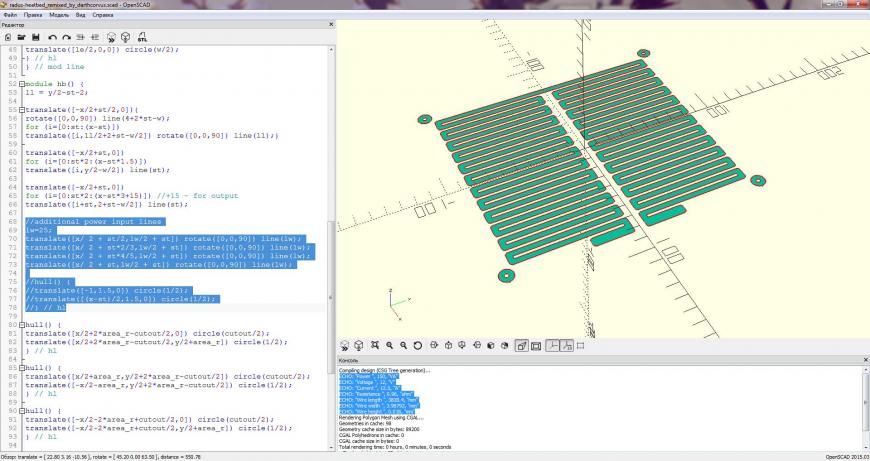

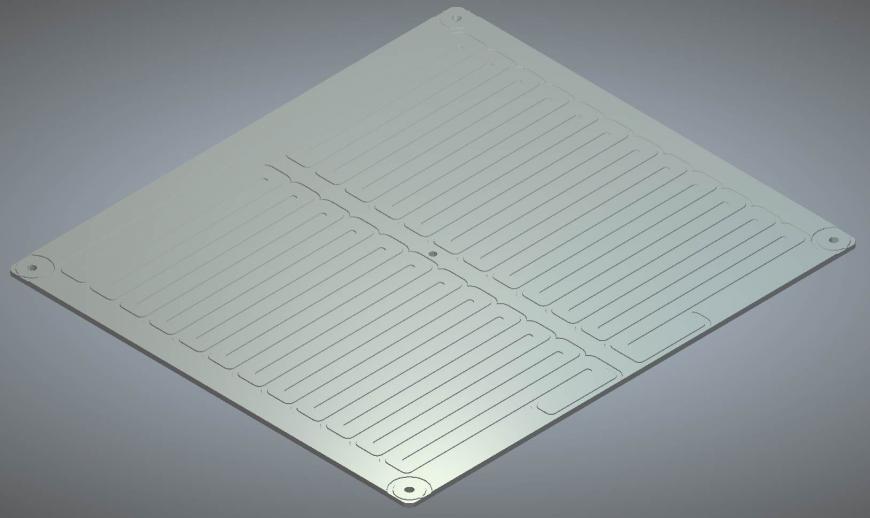

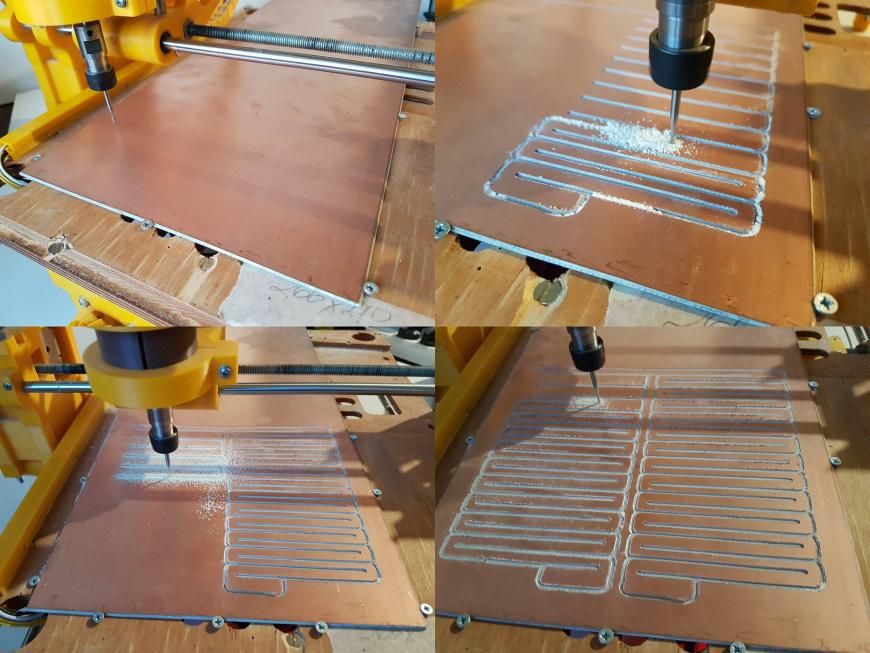

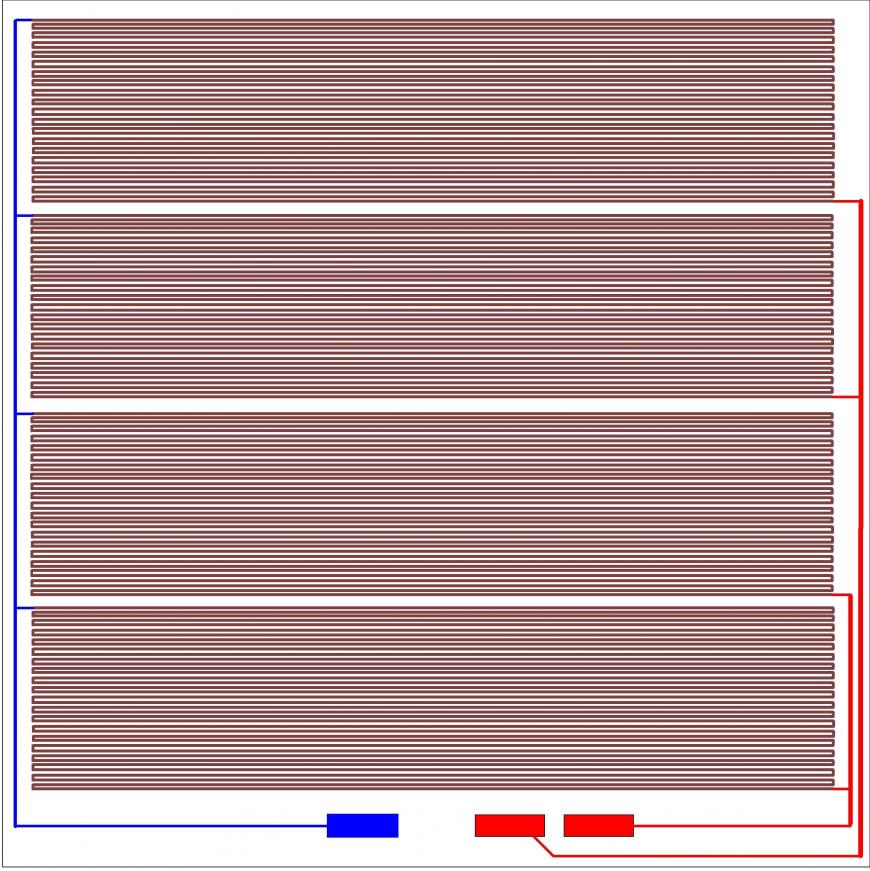

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

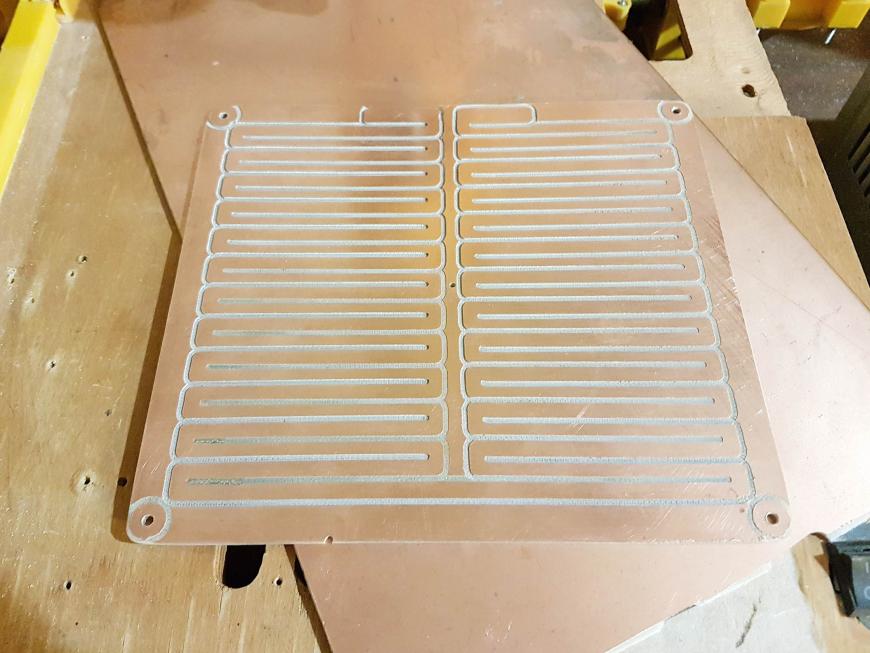

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

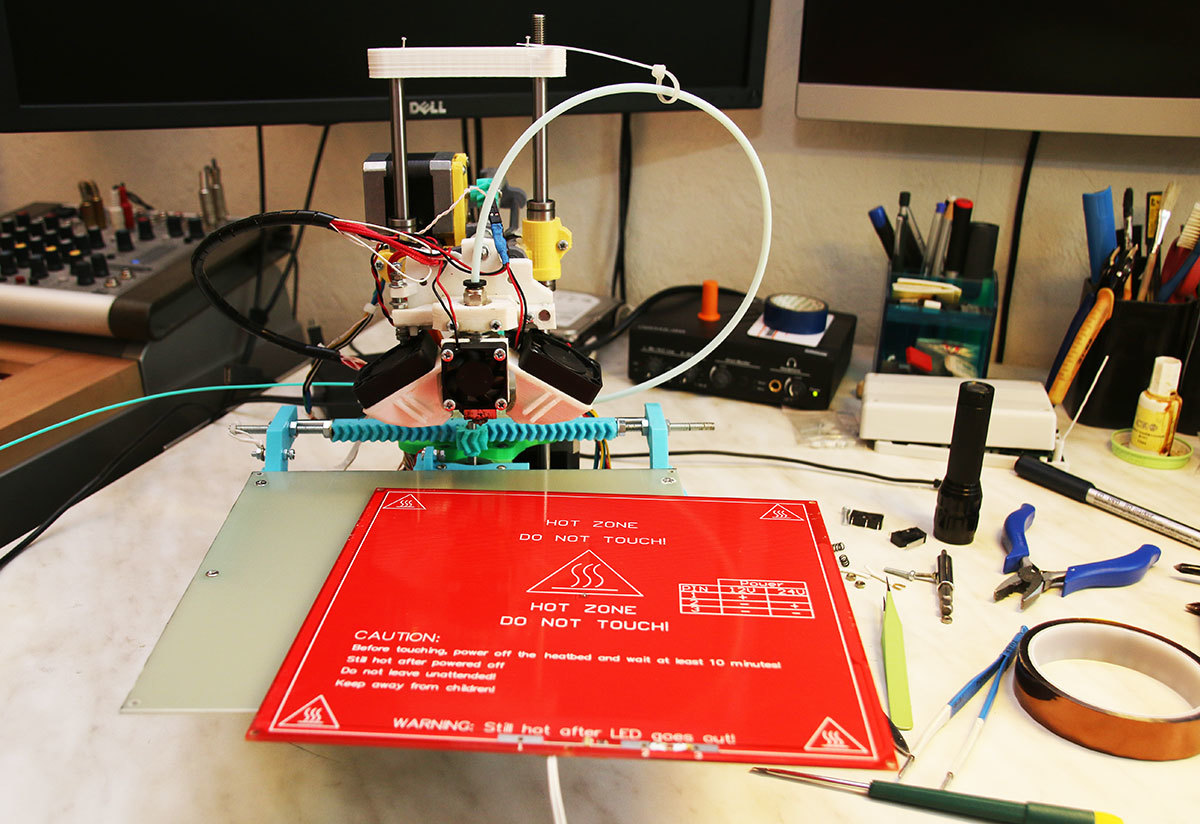

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

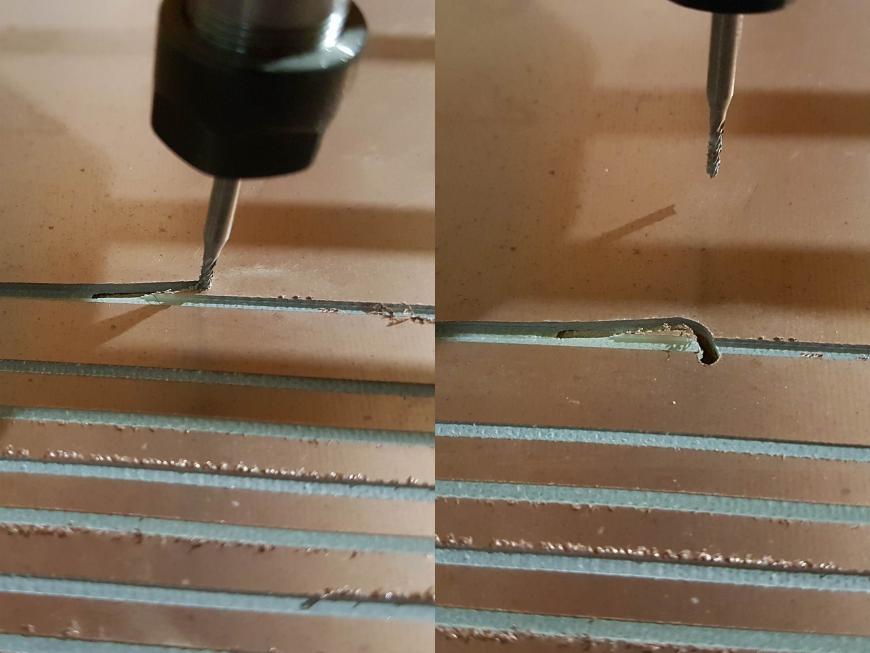

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

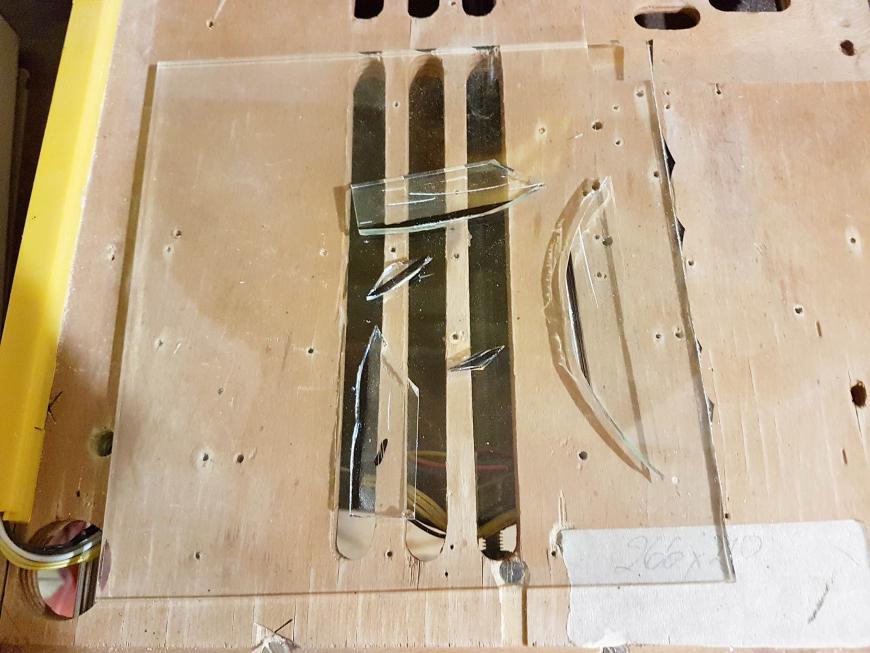

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

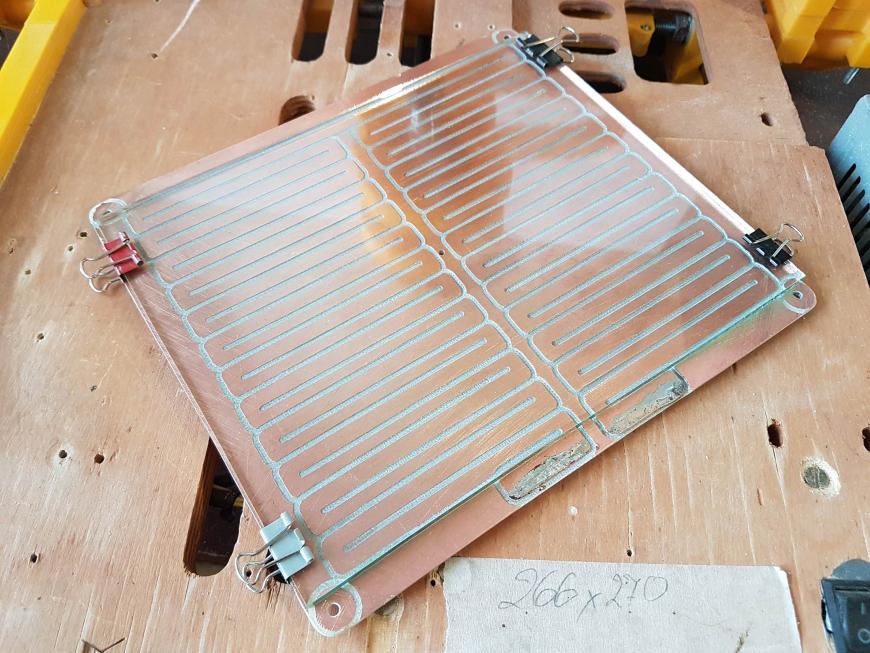

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

Текстолит + стекло.

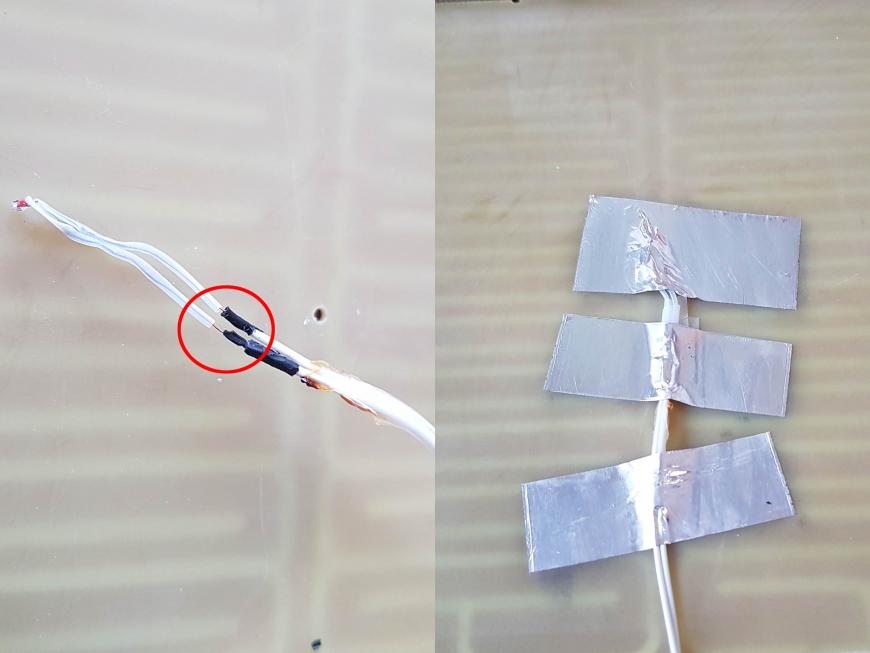

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

Термистор.

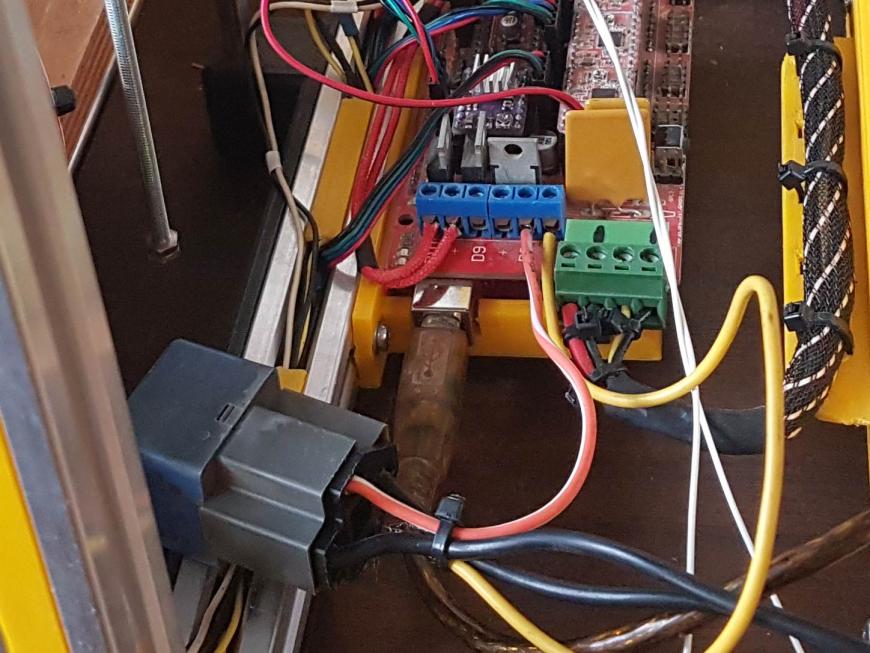

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

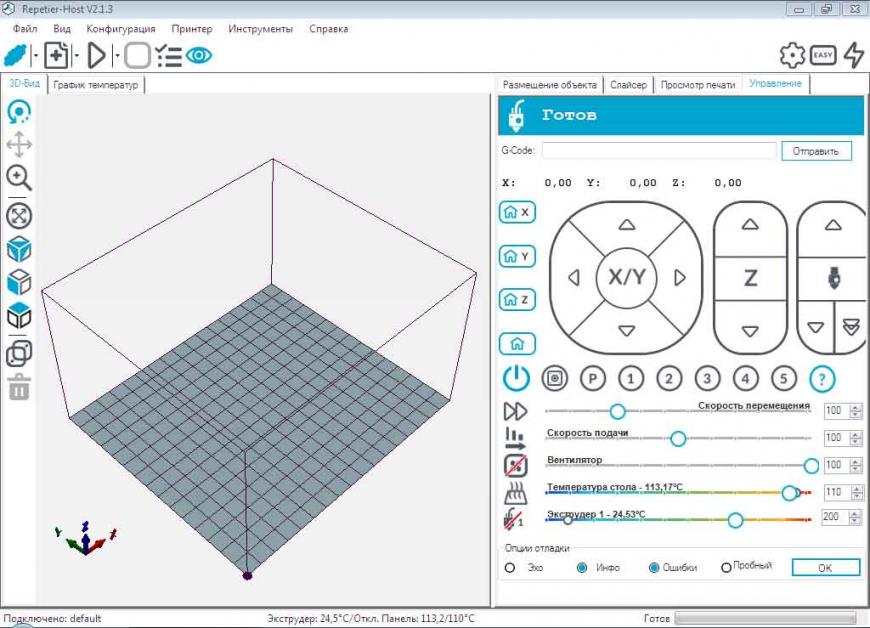

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

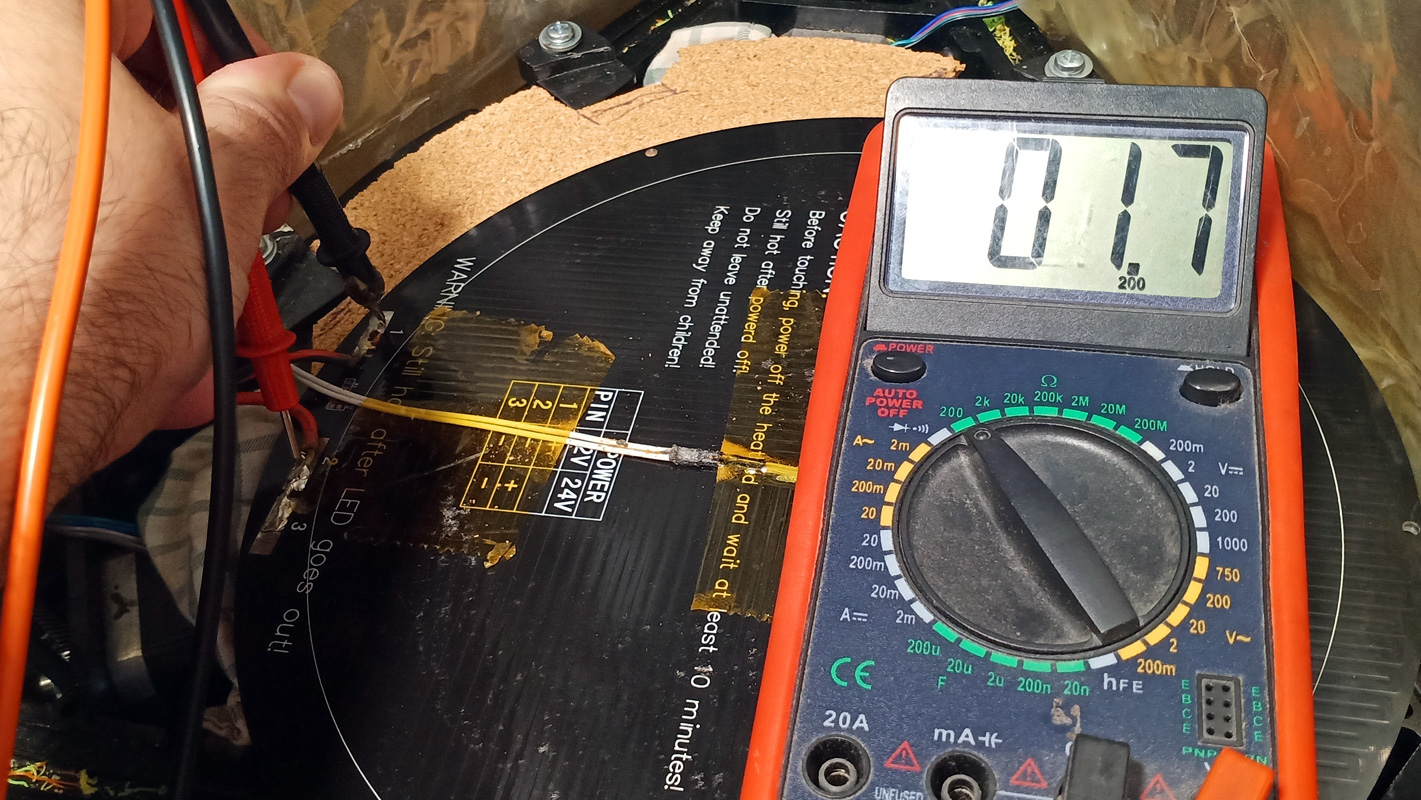

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

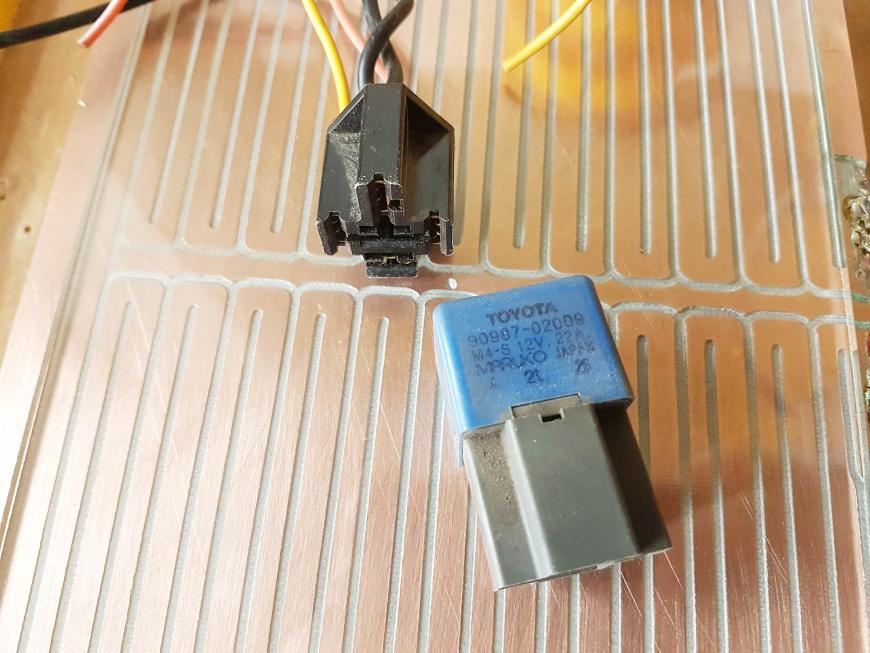

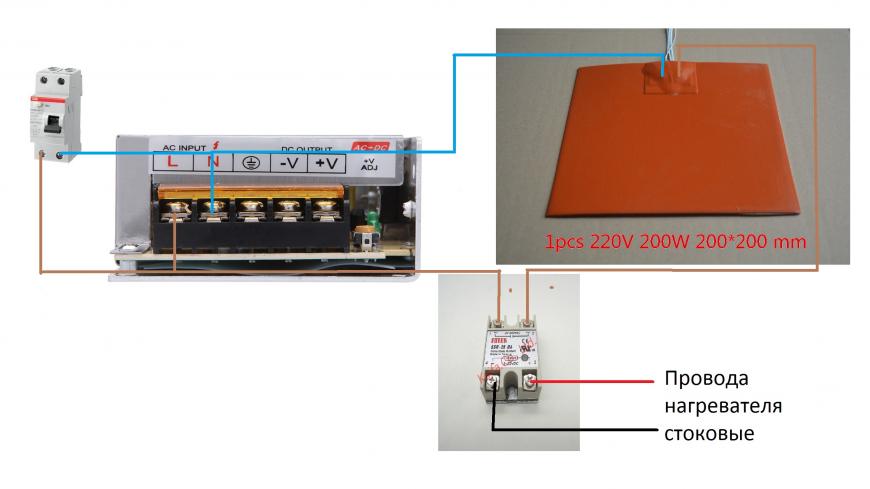

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

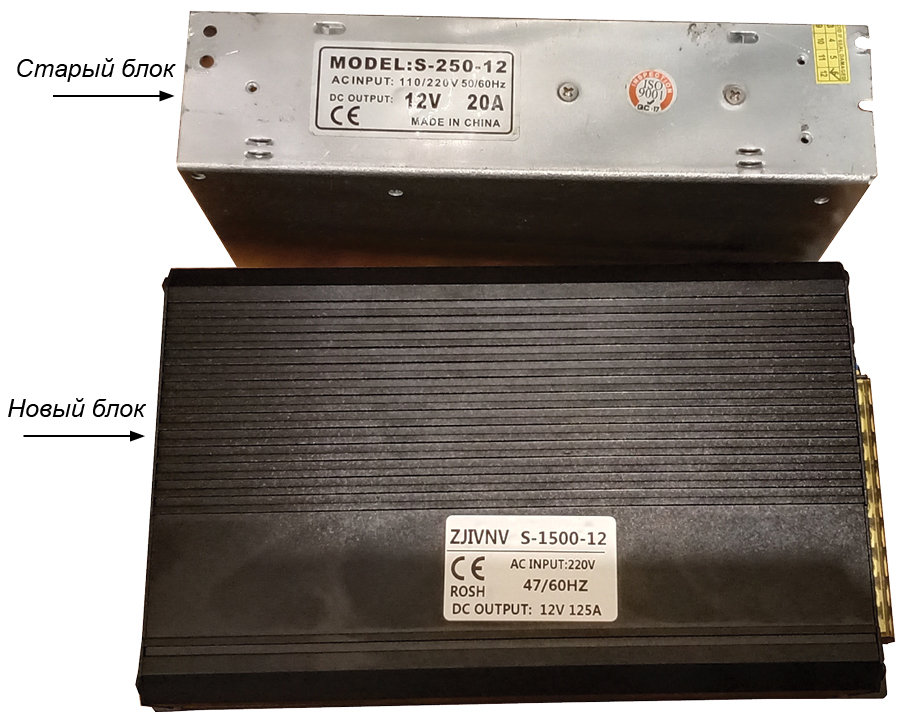

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

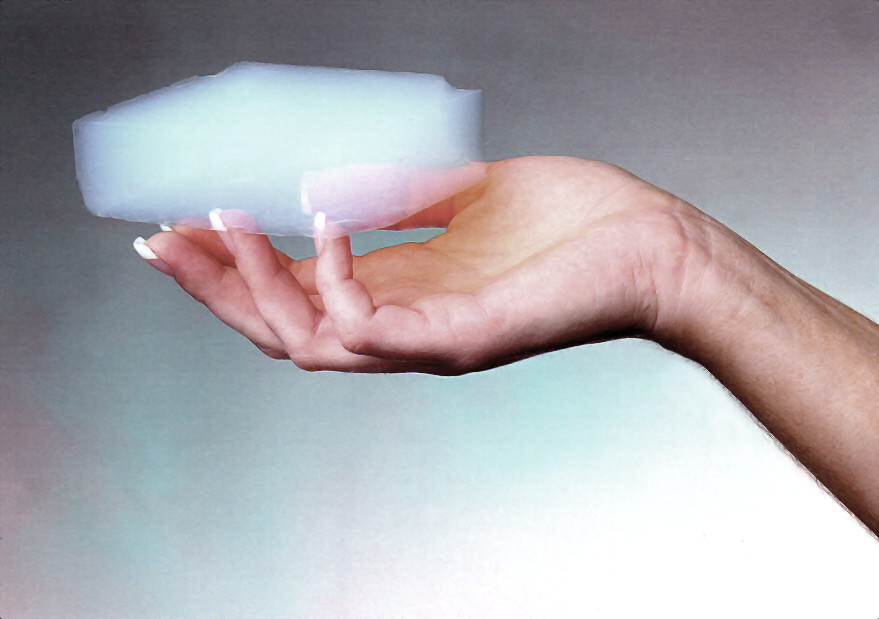

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

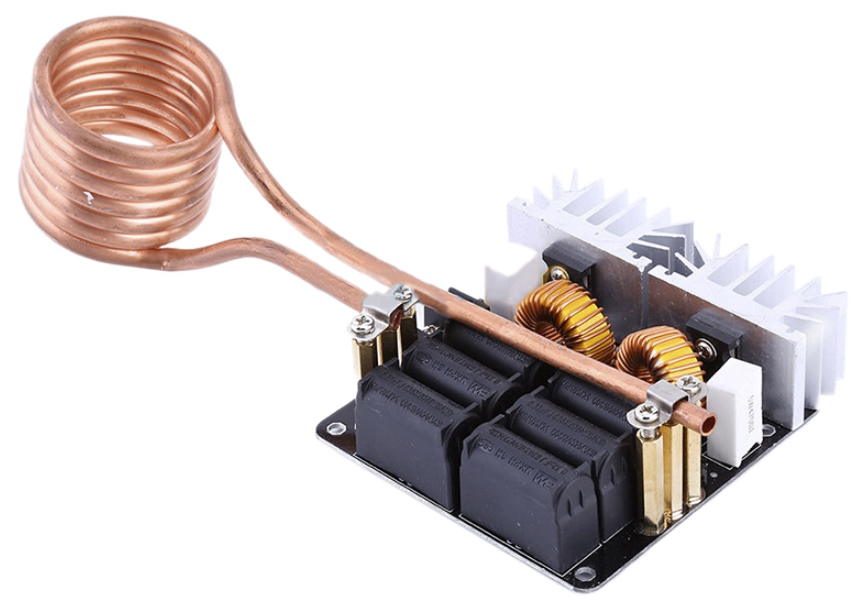

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Читайте также: