Подогрев стола 3d принтера 220в

Обновлено: 12.05.2024

В зависимости от того, какой пластик будет использоваться во время печати, может понадобится подогрев рабочего стола 3D-принтера. К тому же у бюджетных аппаратов такая функция не всегда есть. Поэтому многие делают нагревательный стол своими руками.

Нагревательный стол для 3D-принтера

Подогревательный стол является рабочей поверхностью, состоящей из нескольких слоев, один из которых имеет нагревательный элемент. На нагревательном столе и печатает принтер.

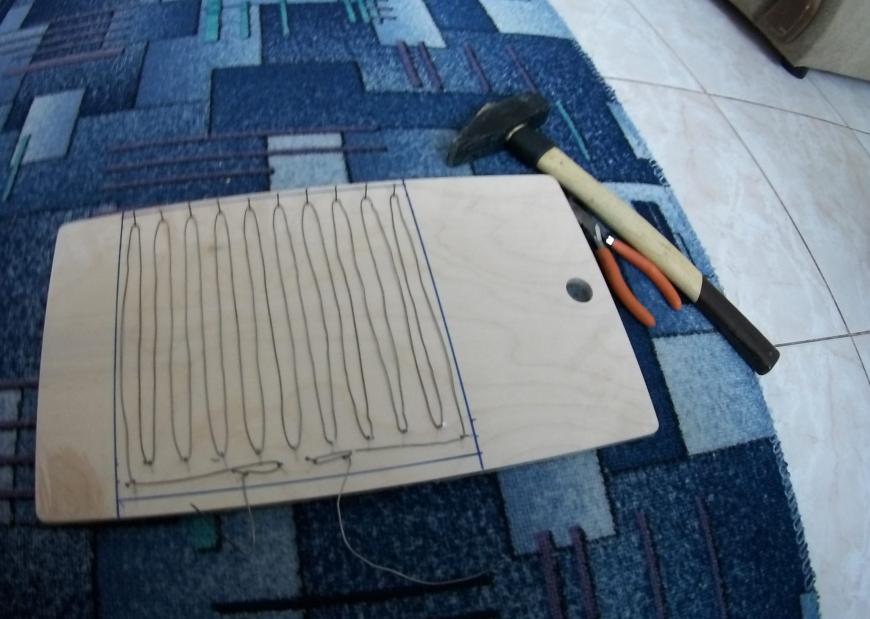

Нагреватель обычно имеет змеевидный рисунок.

Зачем нужен подогрев?

Использование стола с подогревом во время трехмерной печати является простым и надежным способом защиты готовых изделий от неравномерного остывания, из-за которого часто происходит деформация детали. Даже на самом дешевом принтере можно получать модели хорошего качества, применяя нагревающуюся рабочую поверхность.

Из чего сделать стол для 3D-принтера своими руками?

Виды нагревательных столов:

- Текстолитовый. Это наиболее доступный по стоимости вариант. Текстолитовый стол состоит из текстолитовой плиты с нанесенными на нее медными дорожками. Чаще всего на них подается питание в 12 или 24 В. Напрямую печатать на текстолитовом листе не получится, так как он достаточно гибкий и деформируется во время нагрева. Сверху на него крепится стекло для придания жесткости и выравнивания поверхности.

- Алюминиевый. В алюминиевых столах тоже используется текстолит, но вместо стекла сверху укладывается алюминиевый лист.

- Силиконовый. Может быть гибким или жестким, в зависимости от конструкции. Он состоит из нагревательного элемента, который залит термостойким силиконом.

Пошаговая инструкция

Проще всего сделать стол на основе силикона. Для этого понадобится подготовить такие материалы:

- нихромовая проволока диаметром 0,2 мм;

- листы картона;

- монтажный скотч;

- гвозди с маленькой шляпкой;

- стекло;

- термостойкий силиконовый герметик.

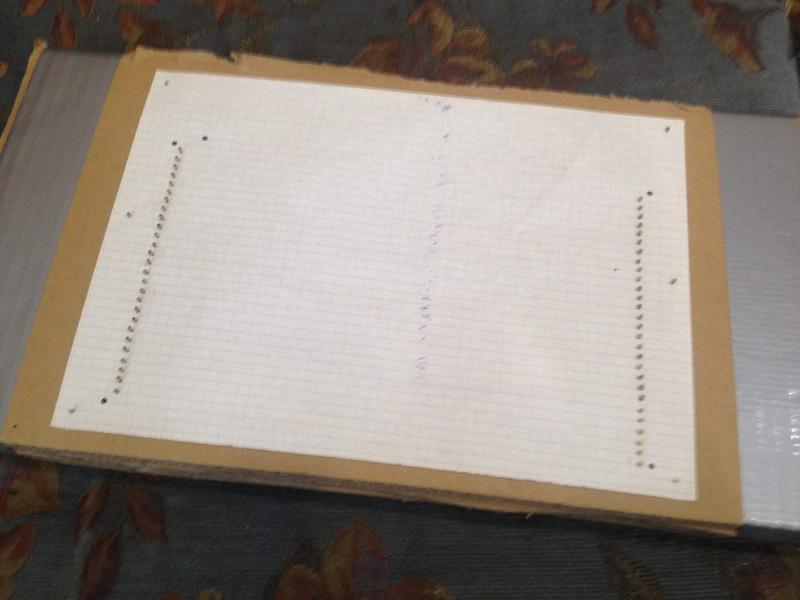

- Несколько листов картона укладываются друг на друга и скрепляются скотчем.

- С помощью гвоздиков прикрепляется обычный лист в клетку.

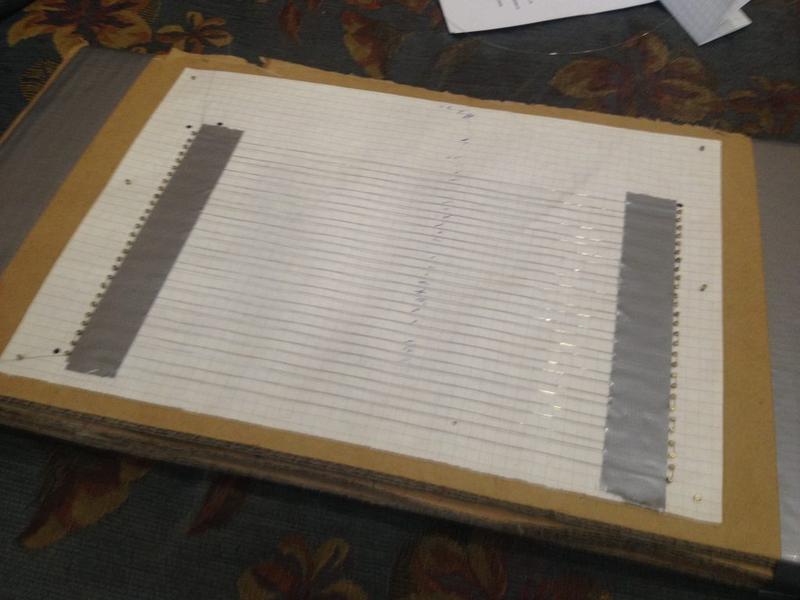

- К гвоздикам приматывается нихромовая проволока зигзагом с небольшой натяжкой.

- Шляпки утапливаются и выравниваются.

- По бокам (рядом со шляпками) приклеиваются полоски скотча.

- Гвоздики аккуратно вытаскиваются, чтобы все осталось на своих местах.

- Бумага тоже осторожно убирается.

- Стекло протирается спиртом. После этого полученная конструкция приклеивается к стеклу. Сначала нужно приклеить одну полоску, а затем вторую с натяжкой.

- Все обильно смазывается термостойким герметиком (кроме скотча). Слой должен быть не менее 2 мм.

- После высыхания липкая лента снимается и пустые места тоже замазываются силиконом.

- К конца проволоки припаивается провод для подключения к сети.

Ошибки и способы их избежать

Важно правильно рассчитать длину и толщину проволоки. В ином случае будет либо перегрев (что приведет к замыканию или перегоранию проволоки), либо слишком слабый нагрев. Для расчетов можно использовать специальные онлайн-калькуляторы. В них вписывается требуемая мощность и напряжение сети.

Самостоятельно сделать нагревательный стол для 3D-принтера достаточно просто. Все материалы доступны. Самодельное изготовление особенно актуально для тех, у кого бюджетные модели принтеров.

Горячий стол на 220в своими руками.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Здравствуйте обитатели форума!

Эта статья не 100% рецепт создания рабочего горячего стола, а лишь попытка реализации спонтанной идеи.

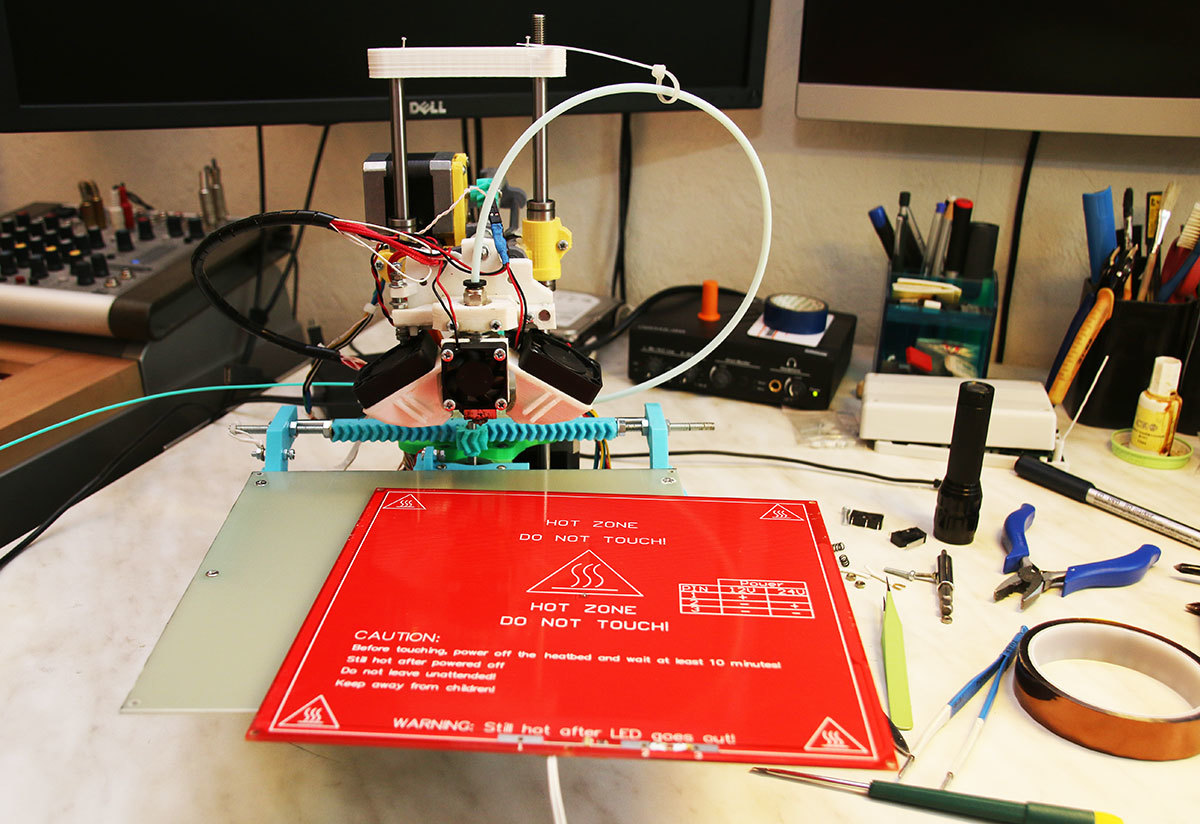

Все владельцы 3d принтеров знакомы с этим текстолитовым столом для подогрева, я тоже приобрел его и был разочарован. Получить температуру выше 80 со с его помощью невозможно. Тогда как суровые ветераны печати рекомендуют температуру 110со при печати ABS пластиком.

Соответственно требовался более мощный нагревательный элемент. Поиск силиконового нагревательного элемента на 220в дал результаты 1500-3800р за экземпляр. С учетом того, что я на весь принтер потратил 2000р. это неприемлемо.

И вот собственно мы дошли до самой идеи. Собрать нагревательный элемент самостоятельно из подручных средств, а именно из нихрома и керамики.

Расчет элемента на 350Вт.

Напряжение решил ограничить выпрямляющим диодом, напряжение составит 110в в пике и 55в условно среднее. (прошу не спорить это идея).

Получаем ответ длинна проволоки 3,93м ток 6.36А.

То что нужно, на самом деле я подбирал толщину проволоки чтобы не умотаться вусмерть. К примеру, если не ограничивать напряжение диодом, то при толщине нихрома 0,8мм придется распределить на поверхности 200*200мм 62м проволоки.

И так распределение 4м/0,2 и того 20 ниток , то есть укладываем проволоку через 1 см.

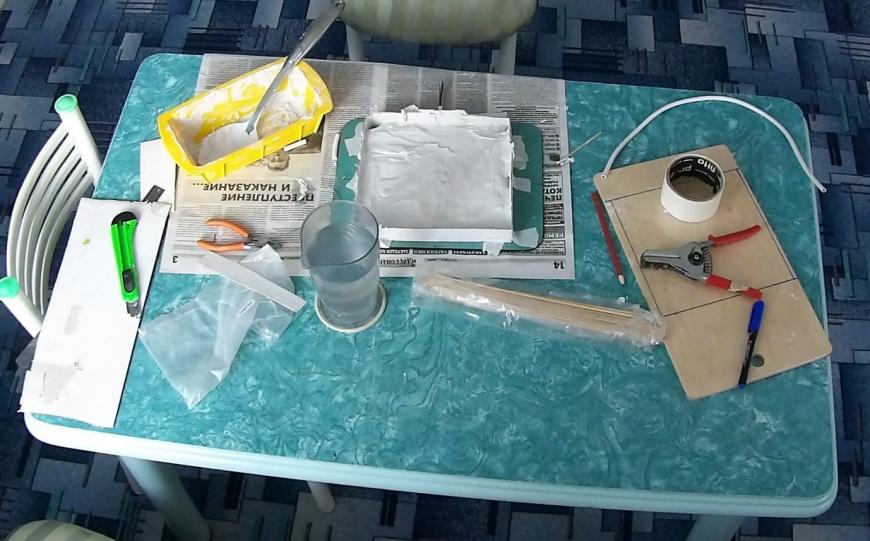

Подходим к выбору смеси для основы элемента, вообще это должна быть керамика, но забудьте о ней, сделать ее в домашних условиях невозможно, поэтому идем в строй магазин.

Сначала я выбрал клей для печей и каминов, сох он плохо и был очень хрупким, а потом я выяснил что он еще и теплоизолирующий материал. (Кому надо мешок клея для камина пишите в личку)

Следующим стал гипс, он тоже неплохой теплоизолятор, да еще и хрупкий. Я решил расположить проволоку как можно ближе к поверхности. Намотку пытался делать на гипсовых пеньках но ничего не вышло.

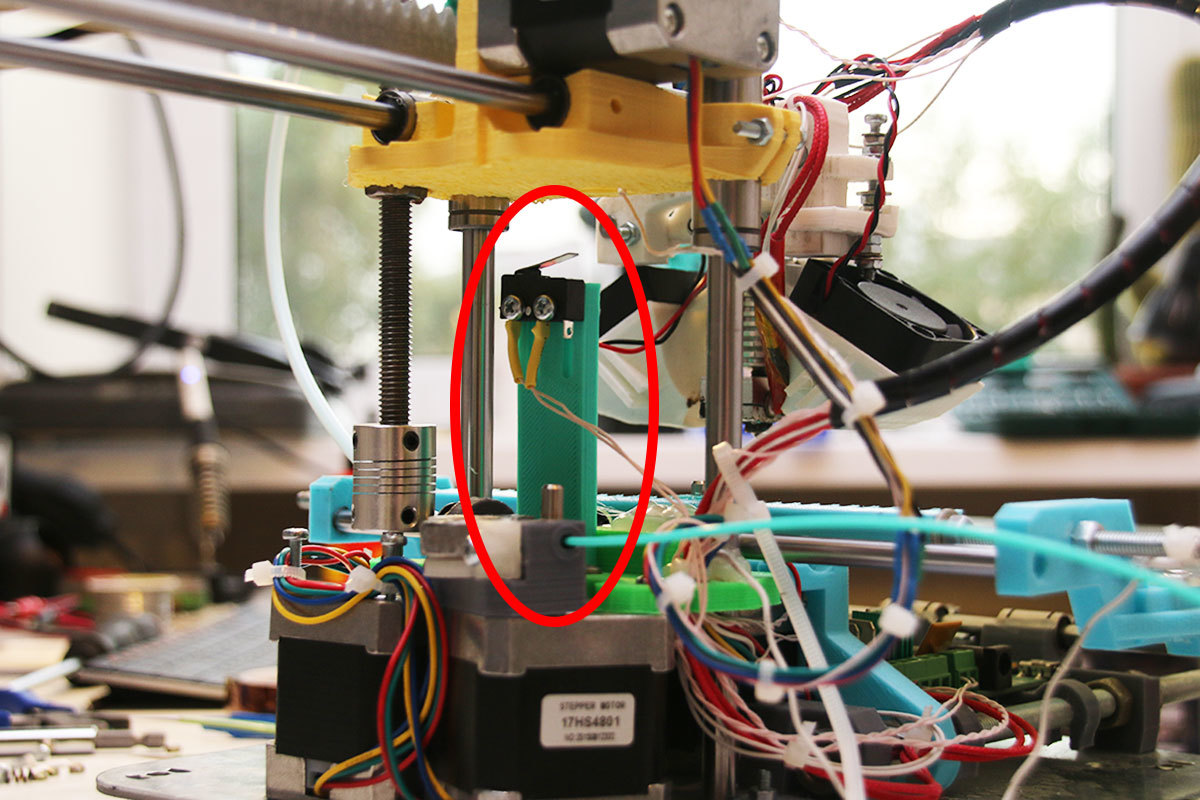

Поэтому я купил досточку и набил гвоздиков, это позволило хорошо натянуть проволоку близко к поверхности «нагрева».

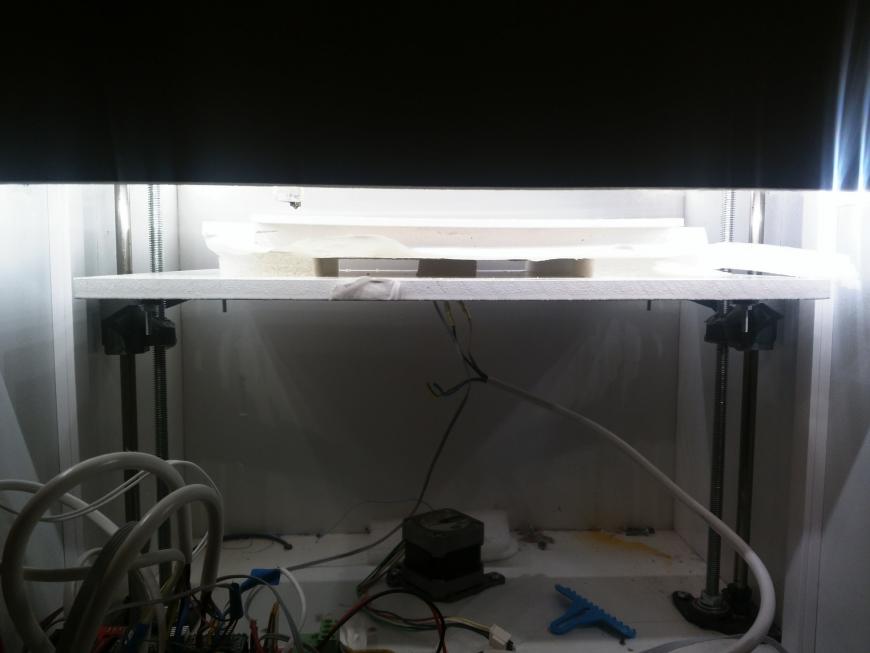

После затвердевания перенес конструкцию на зеркало, обжал медные провода, возвел «опалубку» из картона и залил большой массой гипса. Сохло все неделю, но не потому, что я терпеливый, просто было некогда.

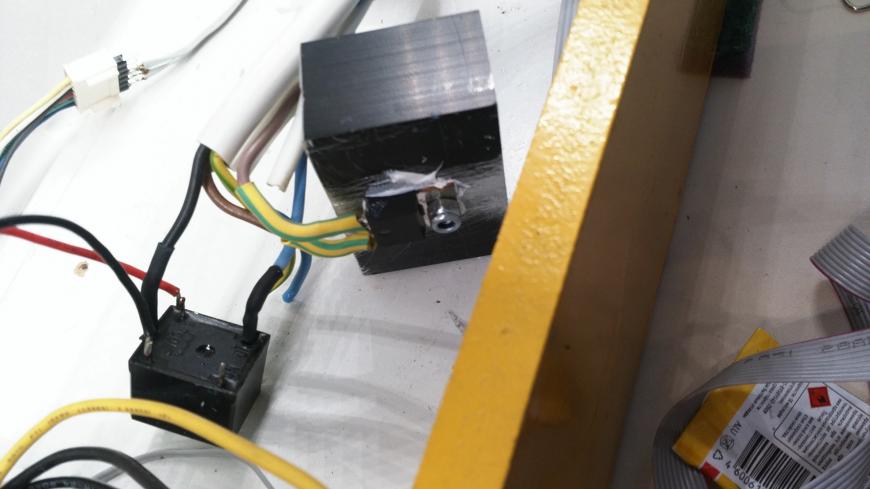

Купил в магазине вилку с шнуром, перепаял реле горячего стола,нашел в закромах диод потолще впаял последовательно, врезал в тело гипса термопару 5 мм от нихрома. Пора включать.

Я знал что гипс никогда не бывает сухим. Но я решил «Щас поставлю 50со, а может 90со и все просохнет за день». Поставил, включил.

Дорогие дети и все кому нельзя прикасатся к проводам, в данной статье рассматривается работа с опасным для жизни напряжением 220в. Поэтому обязательно убедитесь в безопасности и достаточной изоляции всех соединений.

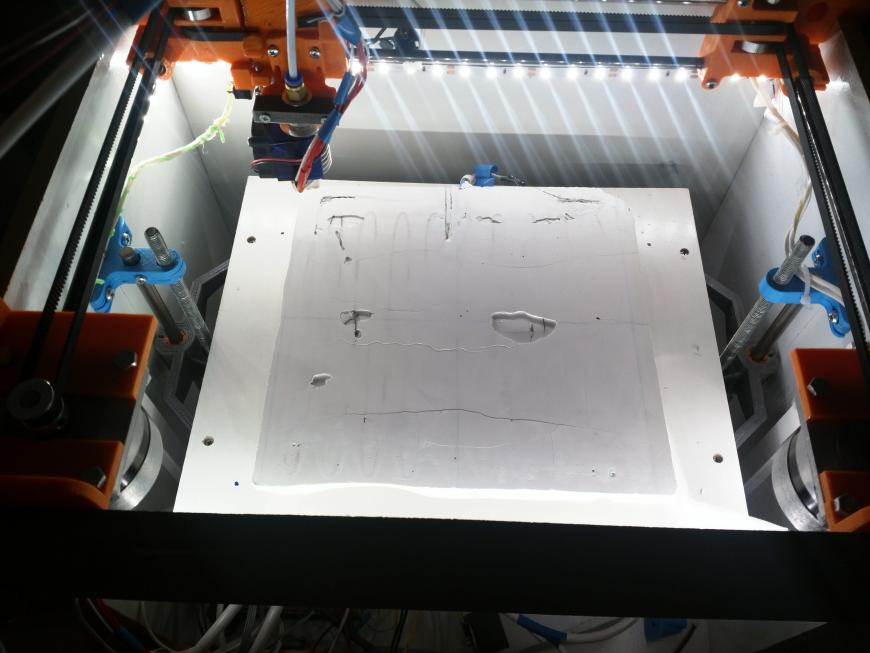

Адское шипение и крики проклятых душ (кто жарил вафли тот меня поймет) раздались из принтера, плиту выгнуло дугой, из ее тела выступили красные нити нихрома, а сама плита покрылась испариной. Я тупил секунд пять прежде чем выдернул розетку горячего стола, а релюшка по прежнему была замкнута, термопара показывала свои 32со, и очень медленно набирала температуру.

Итак результаты неудовлетворительные что не так:

Безымянный диод дал пробой и погиб, в результате чего на стол пошли все 220в.

Термопара слишком далеко от нити нихрома и не реагирует на нагрев. (теплоизоляция гипса)

Термопару в плотную к нити нихрома и заливаем термопастой.

Диод ставим на 10А 600в.

Температура скакнула за 250со, панель ушла в ошибку.

Результаты неудовлетворительные, что не так:

- Мощность стола излишняя, ошибки проектирования. Среднее значение напряжения 86в, а не 55в как предполагалось.

- Проверка температуры в прошивке установлена на 5000 миллисекунд это много для нашего стола ставим 500 миллисекунд.

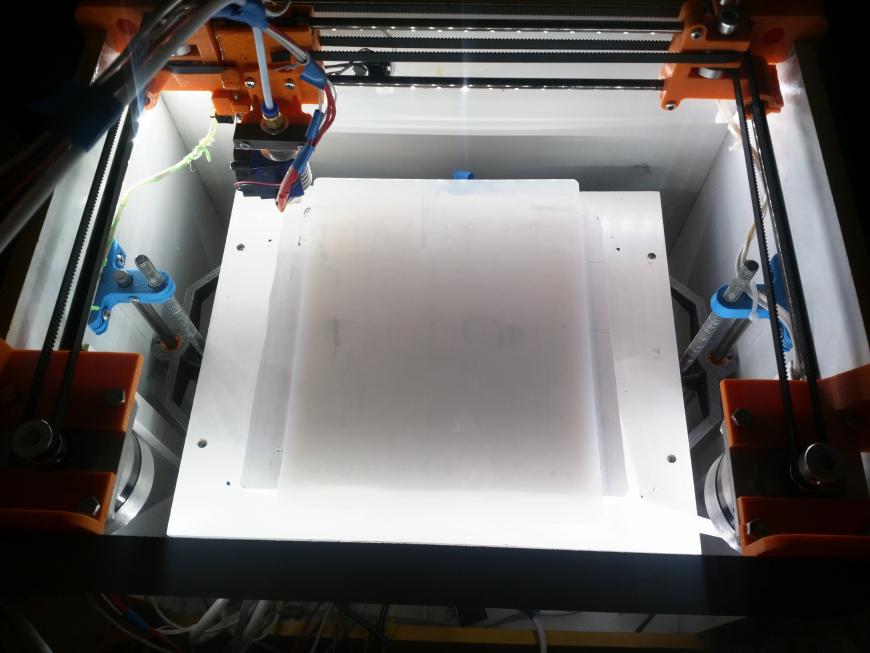

Проверка температуры стола раз в пол секунды дала результаты стол заработал как надо, но 'пинками' на 15-18 градусов. Это не дает прошивке адекватно отрабатывать нагрев стола в G коде, то есть он ждет пока температура устаканится бесконечно. Я еще положил силиконовый коврик для более равномерной передачи тепла стеклу.

Вот что произошло при установке 120со, я знал что это может произойти но не со мной. В итоге нужен силиконовый коврик на всю поверхность и стекло не больше нагревательного элемента.

Проблема юстировки этого «кирпича» все еще не решена, но я думаю решить ее в будущем.

Данный кирпич не подойдет для тех чей принтер таскает стол по оси Х, он очень тяжелый.

А так, как идея он состоялся, можно даже сделать его потоньше.

В заключение, не бойтесь реализовывать идеи спотыкаясь о надуманные проблемы, анализируйте и решайте проблемы по мере их поступления и у вас все получится.

Пользуясь возможностью передаю привет своим землякам из Bestfilament и желаю им удачи во всех начинаниях.

Силиконовая грелка 220В. И еще плюшки )

Продолжаю серию статей по доработке Tevo Tarantula. Это последняя итерация, ранее брать за нее не стоило. Ну если только во время переделки оси Y на 2 профиля. Хочу сразу оговориться, с хорошим блоком питания и без стекла можно жить и с родным столом.

Если вы не уверены в себе, ни когда не имели дело с электрикой, то я не советую от слова совсем!

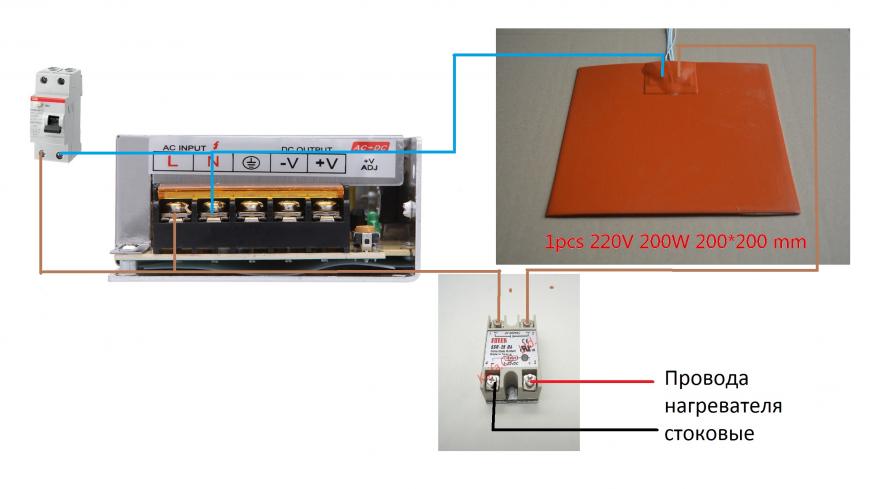

Для начала заказываем:

Еще я очень советую приобрести УЗО. Прям сильно советую. ИЕКовский будет стоить в районе 800-900 рублей. Во всяком случае у нас в 2 магазинах они так и стоят.

- Обе стороны грелки равномерно залиты, ни каких торчащих нитей.

- Клейкая лента вполне себе клейкая, палец прилипал отменно.

- Размеры соответствуют заявленным.

- Сопротивление стола с проводами на стоковой длине (отрезал по факту половину) 250Ом. Что в среднем нам дает в районе 190Вт. Уже не плохо.

- Провода и термопара заклеены прилично, термопару снять не смог. Смотал провод и запихнул его в теплоизол.

- Провод 220В от стола имеет 0,8мм в диаметре проводник, что примерно равно 0,5мм2 которые должны вывозить 2.5А при 220В. У нас такого тока как мы уже выяснили нет даже вместе с этими проводами ) Изоляция теплостойкая. Паяльником не прожег. В оплетке.

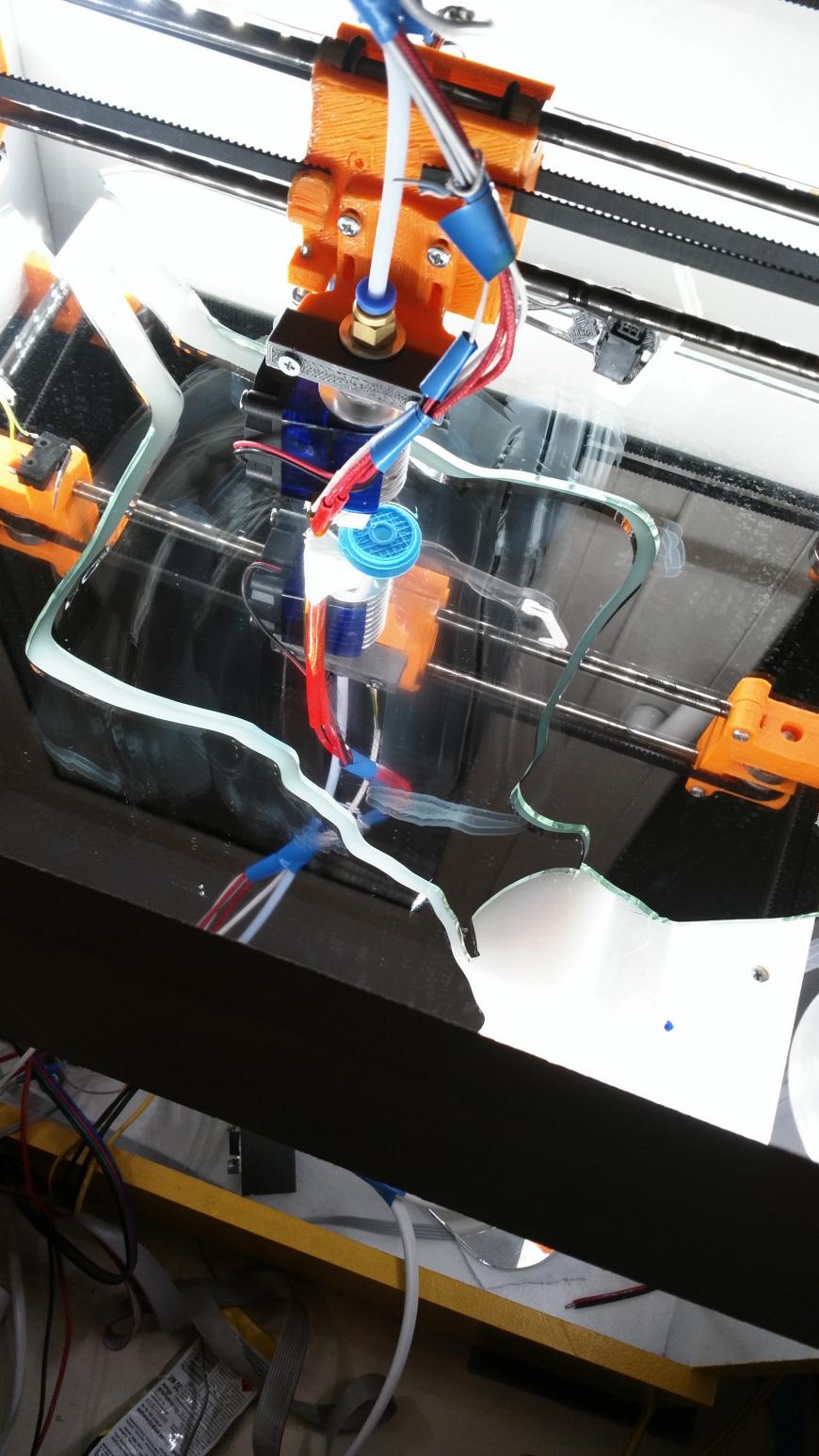

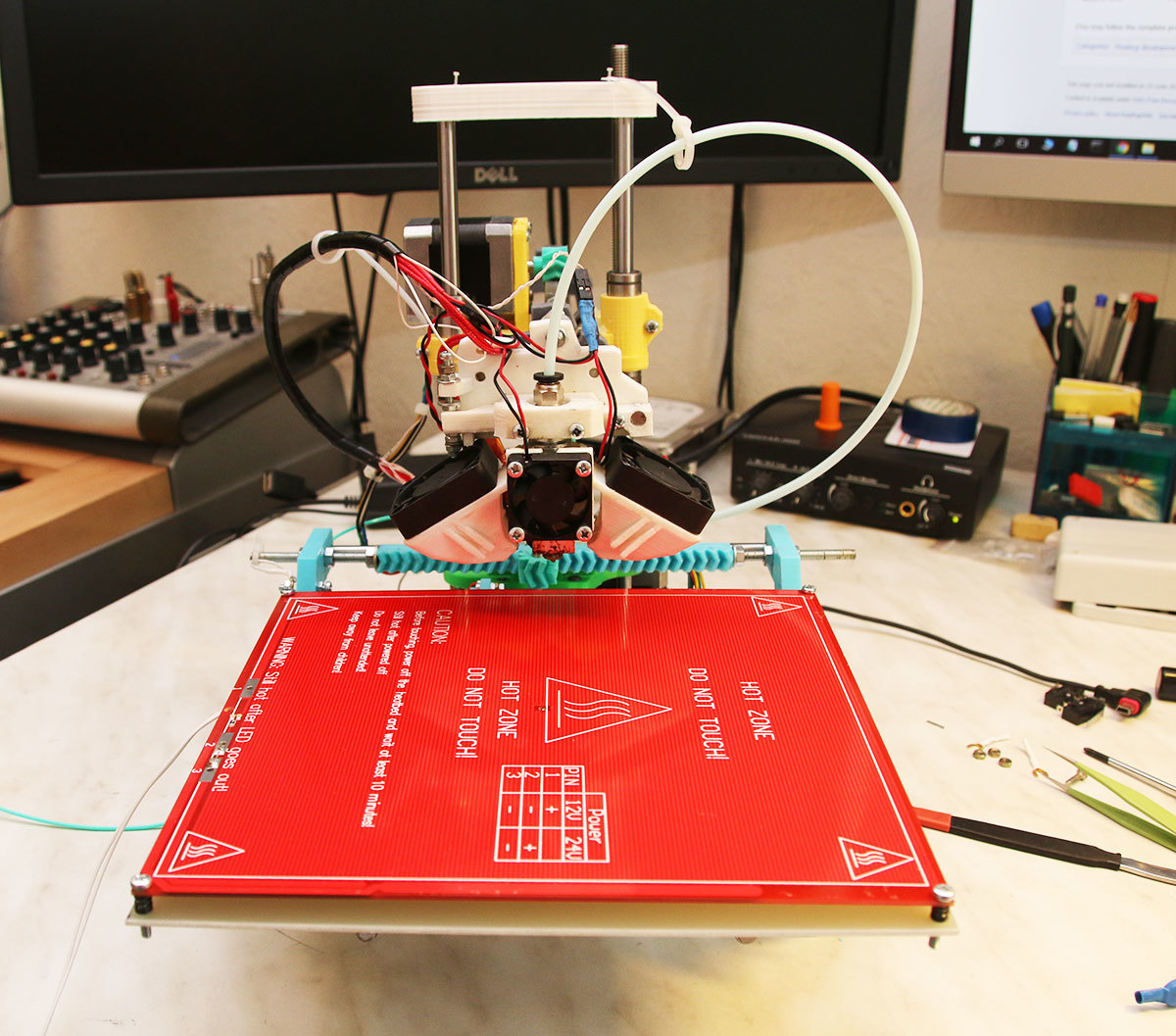

Поехали ставить! Снимаем стол, отпаиваем/отрезаем провода которые шли к штатному нагревателю от стола, протираем обезжиривателем и клеим грелку, собираем. Тут видно краюшек грелки )

Один из проводов от грелки тянем к любому проводу 220В. Скажем на ноль (N) на блоке питания, второй провод ведем на 2 контакт реле. Теперь от 1 контакта реле тянем провод до фазы (L на блоке питания). Теперь тот провод что отпаяли от стола тянем к реле и черный (земля) подключаем к 1 контакту реле, а второй (красный, питание) ко 2 контакту реле.

Упомянутое выше узо ставим перед блоком питания и тем местом от куда будет питаться наша грелка. От греха подальше.

Образно схема подключения:

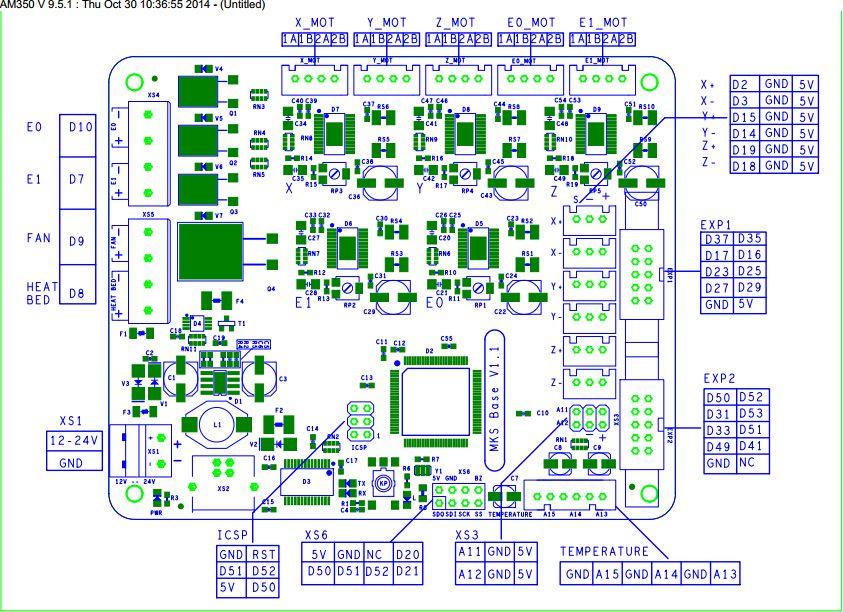

Нас интересует 'Обдув хотэнда'.

В соответствии с:

2 экструдер у нас это D7. Значит ставим:

Можем управлять обдувом командой M42 P7 S127.

Теперь самое интересное - включение. Руки от железных частей принтера, голову в сторону (однажды переключая ввод (точно не скажу ни тока, ни нагрузки которая на тот момент была включена, знаю на входе были 5 на 240 кажется) что-то пошло не так и у шкафа где стоял пускатель который включался дверца открылась так что обратно ее было не закрыть, пришлось ставить новый. и т.к. я включал (через 1 метр панель управления), то я не смотрел туда, а все те кто смотрел еще минут 5 ходили и блымали глазками 8) , так что отворачивайтесь мало ли что в первый раз от куда отлетит), теперь подаем питание, включаем узо, в удобной для Вас программе управления включаем нагрев стола и смотрим на температуру. Если ни чего не бахнуло и не выбило, а температура растет, то отключаем нагрев стола. Теперь нам надо откалибровать наш нагреватель. В моем случае Marlin 1.1-rc8 в комментах нам сообщает:

FIND YOUR OWN: 'M303 E-1 C8 S90' to run autotune on the bed at 90 degreesC for 8 cycles.

Kp 235.28 Ki 46.02 Kd 300.68

Т.е. на выходе получаем:

Вот теперь можно прошиться. Не забываем только в пронтфейсе или репитере отконнектиться.

После прошивки включаем нагрев на скажем 110 градусов и радуемся. С комнатной температуры до 110 по термопаре над грелкой мы выходим за смешную одну минуту, но.

Это небольшое видео проиллюстрировало нагрев и тот эпик который я ни как не мог ожидать. Точнее я знал что так будет, но не знал что будет так сильно. В моем случае я не получил ни какого профита. Хоть под столом я и имел 100 градусов ровно за 60 секунд, но на столе 43-45, а прошло уже 3 минуты с момента включения и 2 минуты с момента нагрева до 100 градусов. Виной всему 6мм зеркало. Я потом еще 10 минут грел на 117 градусах, но выше 85 я так и не нагнал. Быть может через 20 минут температура бы и поднялась, но это не дело. С подобным зеркалом я вообще стол выше 105 по термопаре и выше 90 на поверхности зеркала не мог поднять. Завтра пойду закажу стекол разной толщины. Сам по себе стол без зеркала примерно через минуту догонял грелку и еще через 30-45 секунд становился нагретым равномерно. Подведя итоги повторюсь - без стекла и уж тем более такого огромного можно более чем легко обходится и стандартным нагревательным элементомс качественным блоком питания (по умолчанию тарантуа комплектуется одноплечевым блоком питания, т.е. у нас только один силовой ключ). За сим откланиваюсь, всем спасибо.

ЗЫ. Мое старое ТТР:

Подпишитесь на автора

Как выбрать 3D-принтер, или зачем нужен нагревательный стол и закрытая камера

Различные модели 3D-принтеров отличаются максимальной температурой нагрева стола, на котором ведется печать. В данной статье я расскажу о разных категориях принтеров по этому очень важному параметру. Ведь от нагрева стола зависит и спектр материалов, которыми принтер может печатать. Также я коснусь вопроса, зачем нужна закрытая камера.

Принтеры без под подогрева стола

Способны печатать только одним видом пластика — ПЛА. Этот материал годится для прототипов, сувениров, и при нагреве до 60°С становится мягким и изделие теряет форму. С огромными усилиями на таких принтерах можно пытаться печатать другими материалами, но результат вас не обрадует. Обычно это принтеры типа Prusa с подвижным столом, но встречаются и "кубики".

Проблемы происходят из-за усадки (уменьшения размера) изделия из пластика после остывания. Если пластик с усадкой (а это практически все пластики, кроме ПЛА), то края изделия начинает отрывать от столика, на котором идет печать, геометрия изделия неисправимо портится или оно вовсе полностью отклеивается от стола, рискуя повредить печатную головку, которая продолжает двигаться.

Плюс (или минус?) таких принтеров в том, что производители в них экономят не только на нагревателе стола, но и на всем остальном. Поэтому это дешевые принтеры.

При этом, в описании таких принтеров отсутствие подогрева стола может быть никак не указано (будьте бдительны!), но бывает указана возможность печати другим пластиками, кроме ПЛА, что вводит покупателя в заблуждение. И с проблемами печати вы столкнетесь уже после приобретения такого принтера.

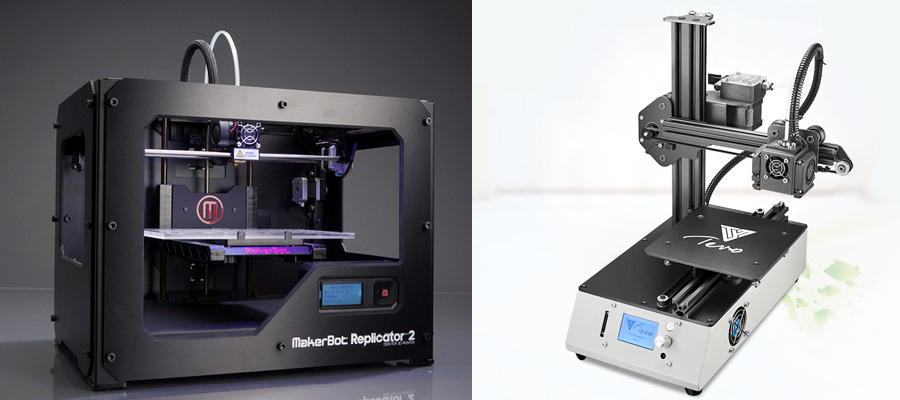

Самый известный из принтеров без подогрева стола — Makerbot Replicator 2

Из китайских моделей — TEVO Michelangelo

Далее рассказ пойдет про более интересные принтеры с подогревом стола от 100°С до 170°С, которые предназначены для печати пластиками с усадкой — от классического АБС до Поликарбоната. Чем выше максимальная температура стола, тем большим количеством пластиков вы сможете печатать, т.к. нагрев стола предотвращает порчу детали из-за усадки во время печати. При этом, чем выше температура плавления пластика, тем сильнее должен греться стол.

Принтеры с подогревом стола до 100°С

Подойдут для печати многими пластиками, кроме технических. При этом, печать крупных изделий популярным АБС-пластиком на такой низкой температуре будет проблематичной. Реально АБС требует от 110°С до 130°С на столе, особенно это касается дешевых марок с большой усадкой, которые очень широко представлены в продаже. Печатать же более интересными техническими пластиками — нейлоном, полипропиленом, поликарбонатом, на таких принтерах вообще не получится.

Из китайских принтеров это Anycubic, различные модели Flashforge.

Принтеры с подогревом стола до 120°С

Отлично подойдут для печати АБС-пластиком. Но, если требуется печать крупных изделий из АБС, то такому принтеру необходима и закрытая камера печати. Она нужна для поддержания большой температуры воздуха вокруг печатаемого изделия, что снижает усадку в процессе печати по всей высоте изделия. Чем выше держится температура в камере, тем лучше для печати!

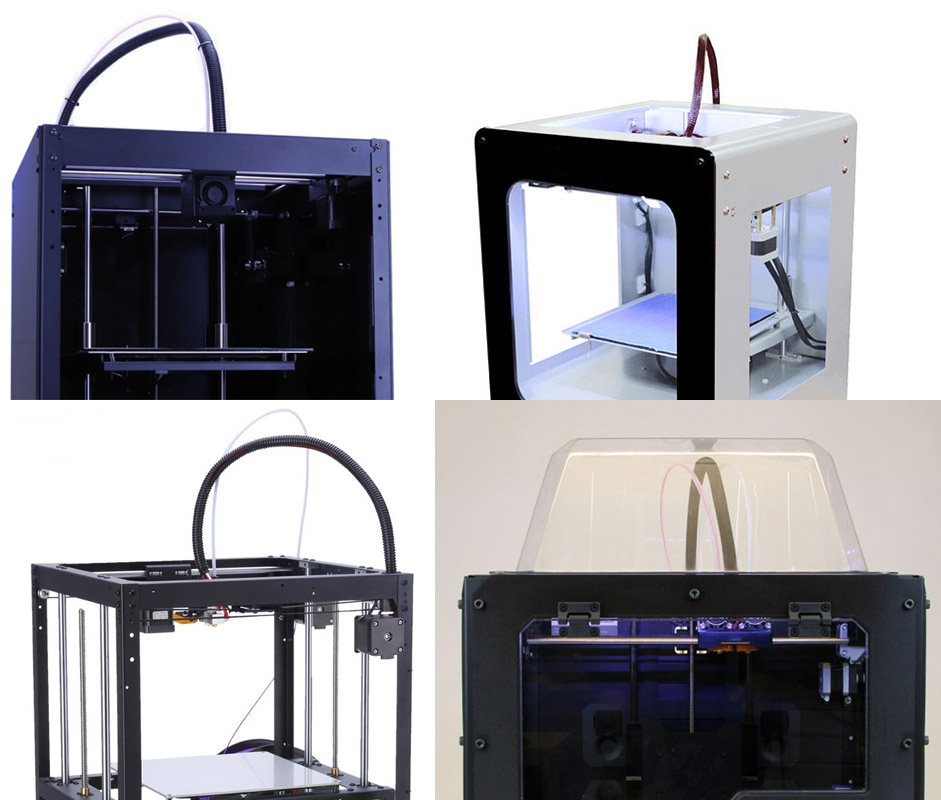

И тут начинается интересное. Те производители, у которых есть обычные модели с "открытой камерой", закрывают их сверху пластиковым прозрачным "аквариумом", а продавцы предлагают их под видом принтеров с закрытой камерой! Конечно, такое решение дешево, но, чем больше объем камеры, тем сложнее в ней поддержать высокую температуру, а в этом случае объем значительно увеличивается. Это значит, что в таких принтерах температура в камере будет ниже, чем нужно для качественной печати.

Еще интереснее ситуация, когда принтер закрыт по бокам, но полностью открыт сверху и вообще не имеет никакой крышки. При этом продавцы выдают их за принтеры с закрытой камерой (будьте бдительны!).

Спрашивается, а почему бы не закрыть любой принтер сверху полностью, не увеличивая объем "аквариумом"? Да потому, что все простые модели спроектированы так, что от экструдера (печатающей головки) вертикально вверх поднимается пучок проводов, а также трубка, по которой подается нить с пластиком (смотрите при выборе внимательно на фотографии принтера со всех сторон). Все это торчит сверху из принтера и не дает нормально его закрыть. Особенно это касается принтеров с удаленной Bowden подачей пластика, где мотор, толкающий пластиковую нить, вынесен на корпус принтера.

Казалось бы, и что такого? Ну поверните провода в бок от экструдера, чтобы они не торчали вверх и не мешали… Однако, для этого нужно применять конструкторские решения с горизонтальным расположением подходящих к экструдеру проводов и трубок, и проектировать принтер изначально с учетом закрытой камеры.

Что интересно, даже некоторые дорогие закрытые импортные принтеры имеют большую высоту и увеличенный просвет внутри камеры между экструдером и верхней крышкой, т.к. в них конструкторы не смогли (не захотели) повернуть трубку подачи пластика горизонтально. А значит, и в них объем камеры больше, чем нужно.

Большая часть как импортных, так и отечественных принтеров попадают в эту категорию.

Принтеры с подогревом стола от 130°С до 150°С

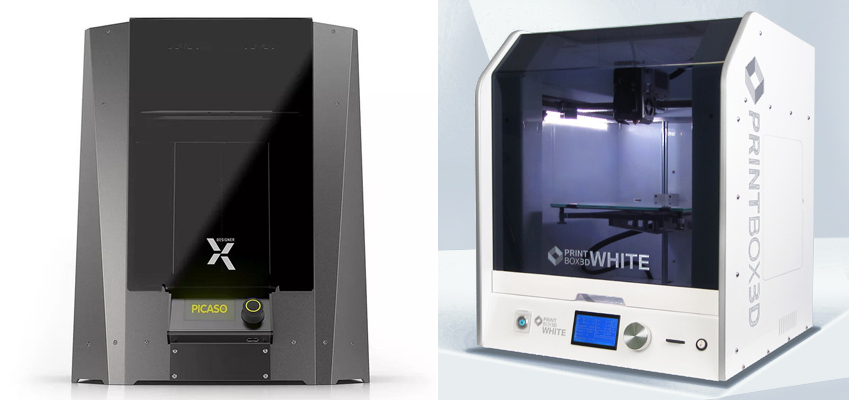

Вот эти принтеры уже достаточно хорошо проработаны конструкторами. Большая часть таких принтеров действительно имеет хорошо прогреваемую закрытую камеру с боковым расположением проводов и трубок экструдера. В них можно печатать как большие изделия из АБС-пластика, так и мелкие изделия из технических пластиков — нейлона, полипропилена, поликарбоната.

Из отечественных принтеров в этой категории отметим Picaso3D и PrintBox3D.

Принтеры с подогревом стола до 170°С

Тут мы подходим к закрытым принтерам с очень высокой температурой стола. Эти принтеры проработаны конструкторами с учетом тенденций в 3D-печати на увеличение рабочих температур, а значит, на возможность печати все более прочными, термостойкими пластиками. Таких принтеров мало, они дорогие, за редким исключением.

Зачем греть стол так сильно? Дело в том, что чем выше температура плавления пластика, тем сильнее должен греться стол и окружающий воздух в камере, иначе изделие при печати отклеится от стола и печать прервется. Так, у поликарбоната температура печати экструдера может достигать 310°С. Если мелкие детали могут быть напечатаны при температуре стола в 130°С, то средние уже от 150°С, а крупные удержатся на столе только при 170°С.

Кроме того, такие принтеры обладают потенциалом для печати и другими тугоплавкими пластиками. Например, при температуре экструдера от 400°С можно печатать PEEK (полиэфирэфиркетон). Этот тугоплавкий и прочный пластик используется в авиации, космической технике.

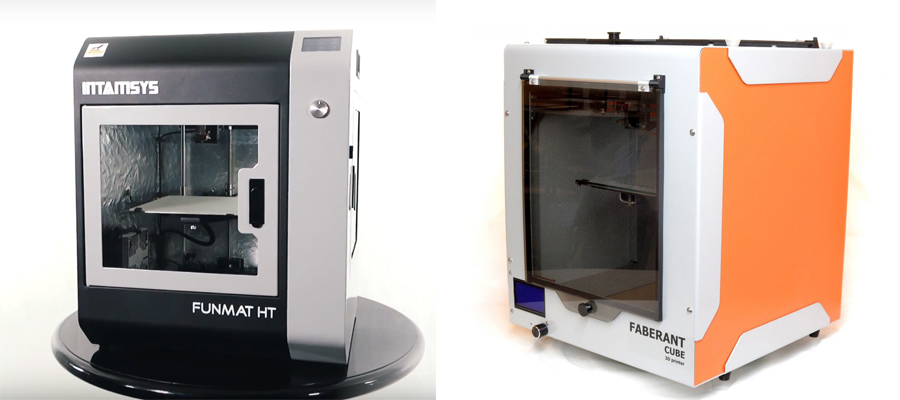

В этой высокотемпературной категории отметим китайский принтер компании Intamsys FUNMAT HT с температурой экструдера до 450°C, стола — до 160°C.

Из отечественных не можем не упомянуть про 3D-принтер Faberant Cube

с температурой экструдера до 340°C, стола — до 170°C.

Выводы

Если вы хотите печатать различными пластиками, а не только одним ПЛА, то 3D-принтер должен иметь подогреваемый стол. Если предполагается печать крупных изделий из АБС, то нужна настоящая закрытая камера, без «аквариума» сверху. Чем выше максимальная температура стола, тем больше спектр материалов, которые вы сможете использовать в вашем принтере. У принтеров с подогревом стола до 170°С этот спектр очень большой, вплоть до поликарбоната и PEEK, если позволяет нагрев экструдера.

В следующих статьях рассказ более подробно пойдет о максимальной температуре экструдера, кинематике и других вещах.

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

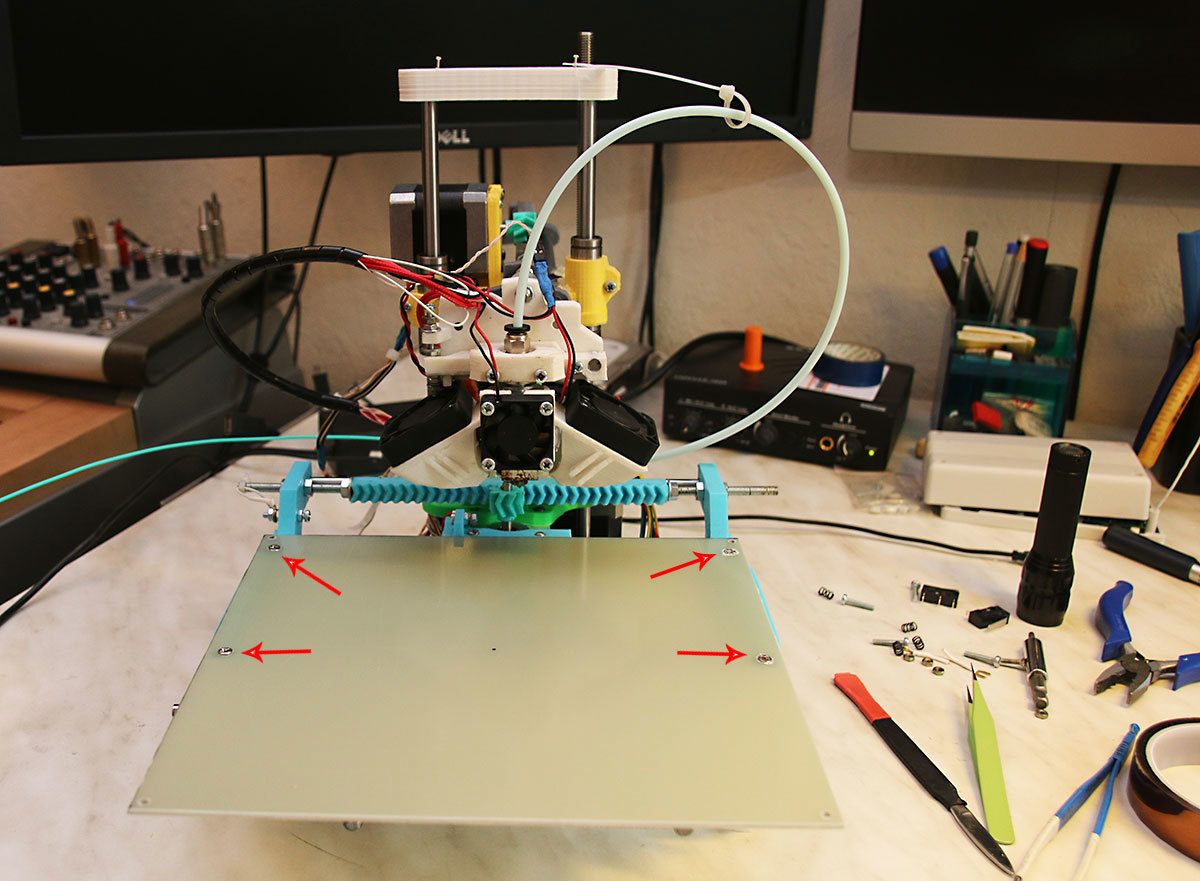

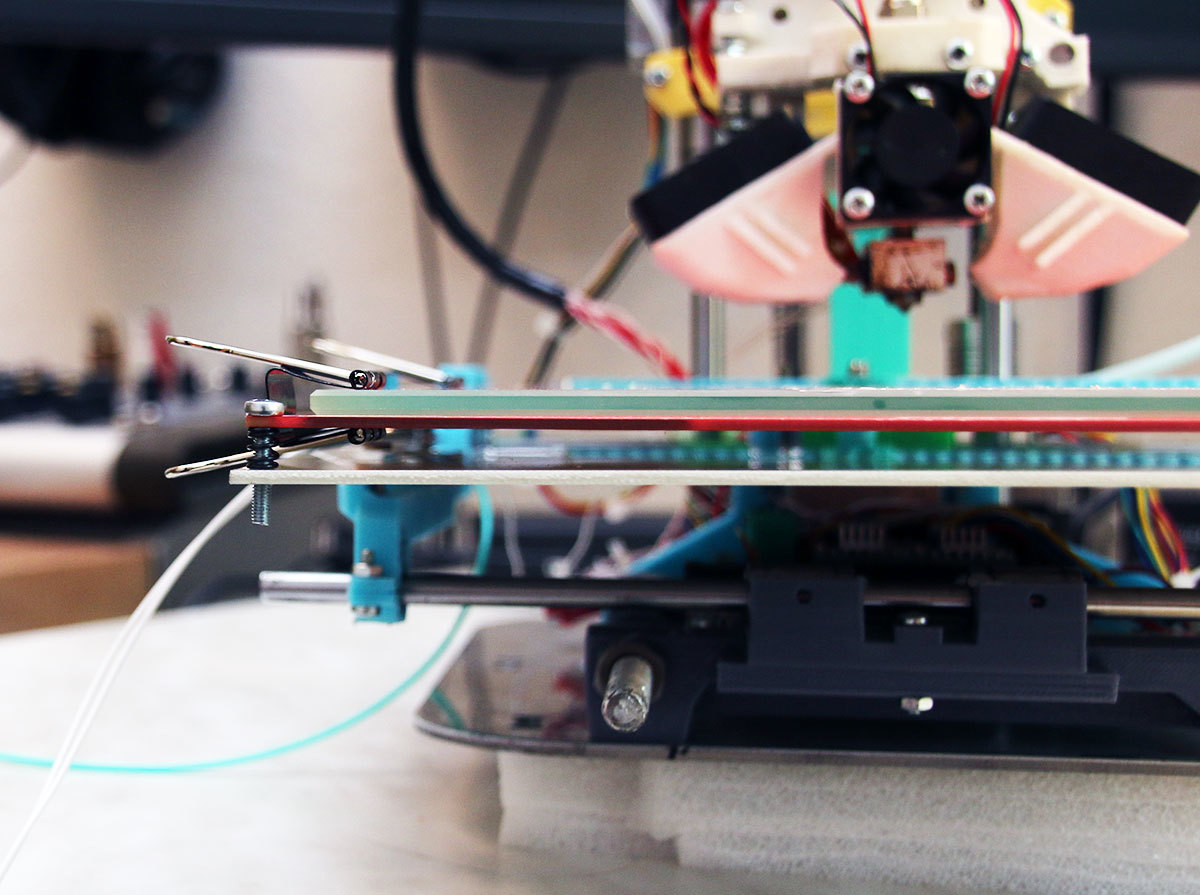

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

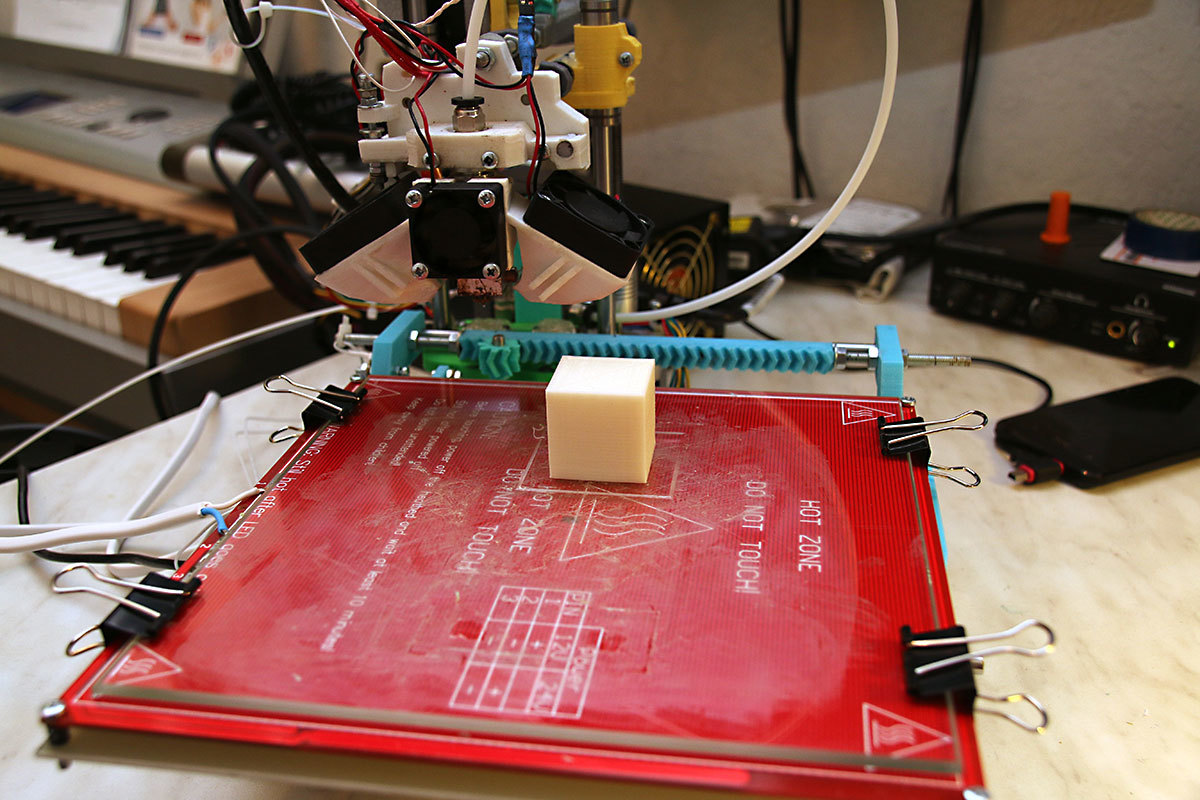

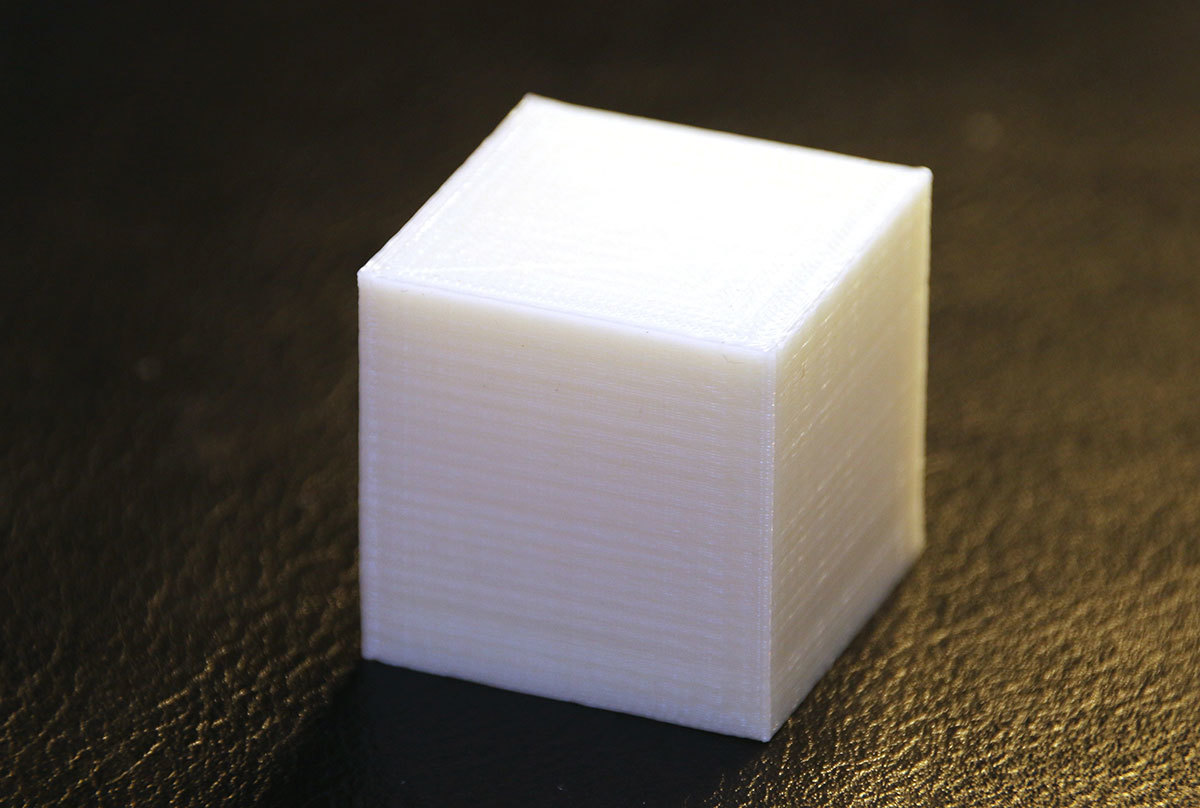

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: