Почему 3д принтер начинает печать выше столика

Обновлено: 16.05.2024

Различные модели 3D-принтеров отличаются максимальной температурой нагрева стола, на котором ведется печать. В данной статье я расскажу о разных категориях принтеров по этому очень важному параметру. Ведь от нагрева стола зависит и спектр материалов, которыми принтер может печатать. Также я коснусь вопроса, зачем нужна закрытая камера.

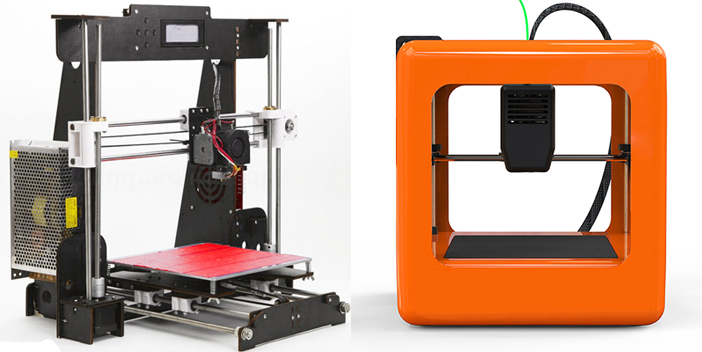

Принтеры без под подогрева стола

Способны печатать только одним видом пластика — ПЛА. Этот материал годится для прототипов, сувениров, и при нагреве до 60°С становится мягким и изделие теряет форму. С огромными усилиями на таких принтерах можно пытаться печатать другими материалами, но результат вас не обрадует. Обычно это принтеры типа Prusa с подвижным столом, но встречаются и "кубики".

Проблемы происходят из-за усадки (уменьшения размера) изделия из пластика после остывания. Если пластик с усадкой (а это практически все пластики, кроме ПЛА), то края изделия начинает отрывать от столика, на котором идет печать, геометрия изделия неисправимо портится или оно вовсе полностью отклеивается от стола, рискуя повредить печатную головку, которая продолжает двигаться.

Плюс (или минус?) таких принтеров в том, что производители в них экономят не только на нагревателе стола, но и на всем остальном. Поэтому это дешевые принтеры.

При этом, в описании таких принтеров отсутствие подогрева стола может быть никак не указано (будьте бдительны!), но бывает указана возможность печати другим пластиками, кроме ПЛА, что вводит покупателя в заблуждение. И с проблемами печати вы столкнетесь уже после приобретения такого принтера.

Самый известный из принтеров без подогрева стола — Makerbot Replicator 2

Из китайских моделей — TEVO Michelangelo

Далее рассказ пойдет про более интересные принтеры с подогревом стола от 100°С до 170°С, которые предназначены для печати пластиками с усадкой — от классического АБС до Поликарбоната. Чем выше максимальная температура стола, тем большим количеством пластиков вы сможете печатать, т.к. нагрев стола предотвращает порчу детали из-за усадки во время печати. При этом, чем выше температура плавления пластика, тем сильнее должен греться стол.

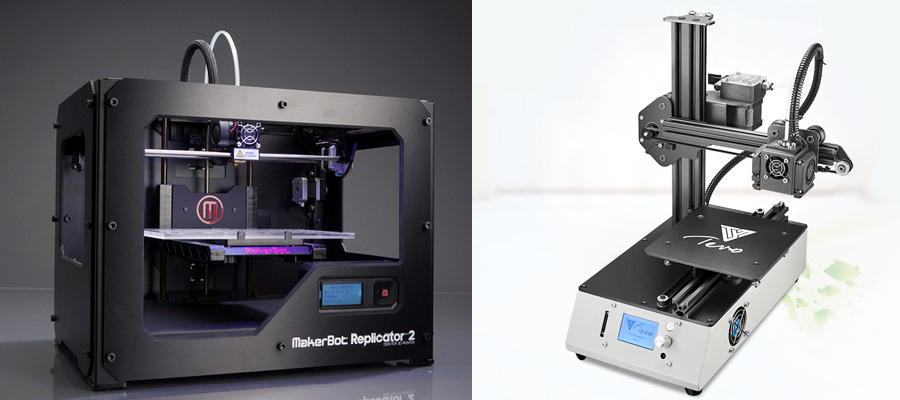

Принтеры с подогревом стола до 100°С

Подойдут для печати многими пластиками, кроме технических. При этом, печать крупных изделий популярным АБС-пластиком на такой низкой температуре будет проблематичной. Реально АБС требует от 110°С до 130°С на столе, особенно это касается дешевых марок с большой усадкой, которые очень широко представлены в продаже. Печатать же более интересными техническими пластиками — нейлоном, полипропиленом, поликарбонатом, на таких принтерах вообще не получится.

Из китайских принтеров это Anycubic, различные модели Flashforge.

Принтеры с подогревом стола до 120°С

Отлично подойдут для печати АБС-пластиком. Но, если требуется печать крупных изделий из АБС, то такому принтеру необходима и закрытая камера печати. Она нужна для поддержания большой температуры воздуха вокруг печатаемого изделия, что снижает усадку в процессе печати по всей высоте изделия. Чем выше держится температура в камере, тем лучше для печати!

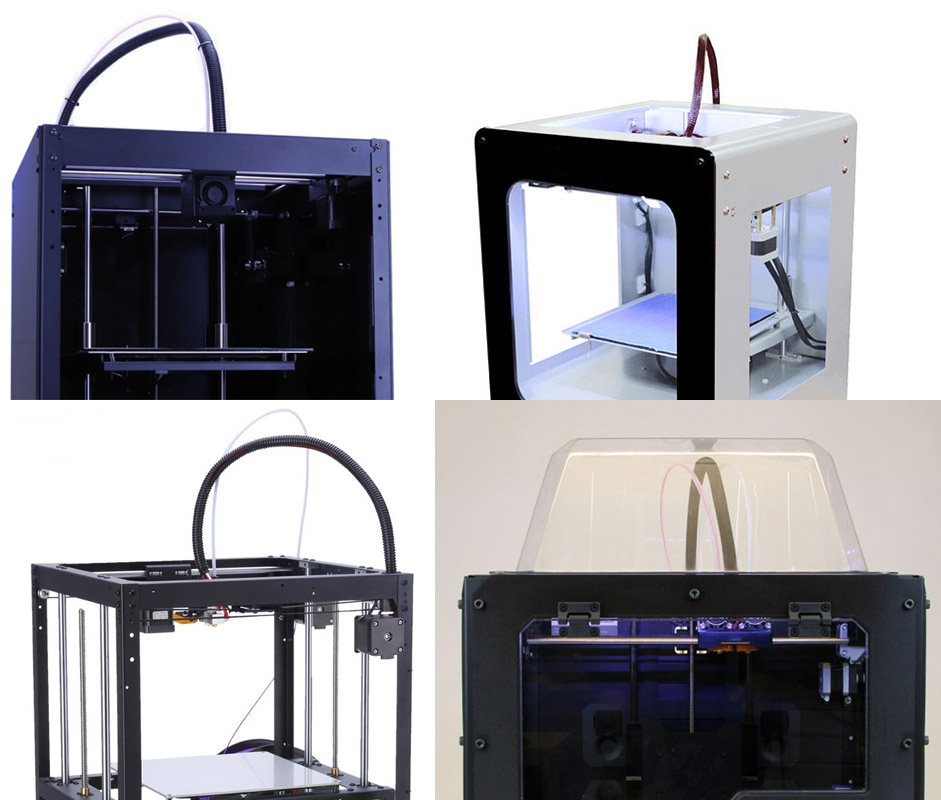

И тут начинается интересное. Те производители, у которых есть обычные модели с "открытой камерой", закрывают их сверху пластиковым прозрачным "аквариумом", а продавцы предлагают их под видом принтеров с закрытой камерой! Конечно, такое решение дешево, но, чем больше объем камеры, тем сложнее в ней поддержать высокую температуру, а в этом случае объем значительно увеличивается. Это значит, что в таких принтерах температура в камере будет ниже, чем нужно для качественной печати.

Еще интереснее ситуация, когда принтер закрыт по бокам, но полностью открыт сверху и вообще не имеет никакой крышки. При этом продавцы выдают их за принтеры с закрытой камерой (будьте бдительны!).

Спрашивается, а почему бы не закрыть любой принтер сверху полностью, не увеличивая объем "аквариумом"? Да потому, что все простые модели спроектированы так, что от экструдера (печатающей головки) вертикально вверх поднимается пучок проводов, а также трубка, по которой подается нить с пластиком (смотрите при выборе внимательно на фотографии принтера со всех сторон). Все это торчит сверху из принтера и не дает нормально его закрыть. Особенно это касается принтеров с удаленной Bowden подачей пластика, где мотор, толкающий пластиковую нить, вынесен на корпус принтера.

Казалось бы, и что такого? Ну поверните провода в бок от экструдера, чтобы они не торчали вверх и не мешали… Однако, для этого нужно применять конструкторские решения с горизонтальным расположением подходящих к экструдеру проводов и трубок, и проектировать принтер изначально с учетом закрытой камеры.

Что интересно, даже некоторые дорогие закрытые импортные принтеры имеют большую высоту и увеличенный просвет внутри камеры между экструдером и верхней крышкой, т.к. в них конструкторы не смогли (не захотели) повернуть трубку подачи пластика горизонтально. А значит, и в них объем камеры больше, чем нужно.

Большая часть как импортных, так и отечественных принтеров попадают в эту категорию.

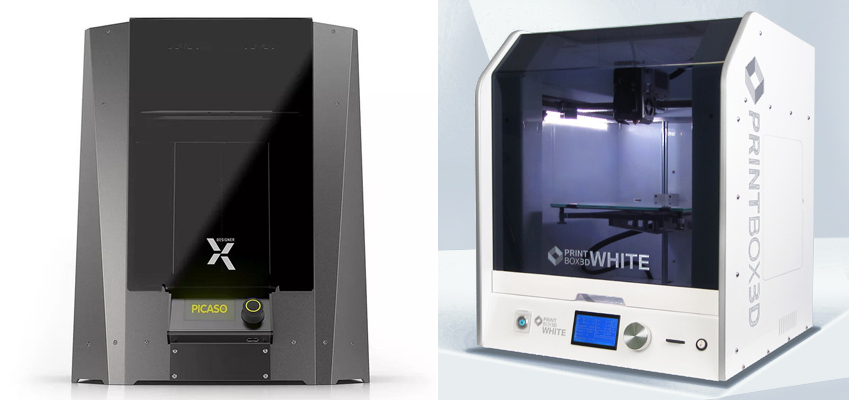

Принтеры с подогревом стола от 130°С до 150°С

Вот эти принтеры уже достаточно хорошо проработаны конструкторами. Большая часть таких принтеров действительно имеет хорошо прогреваемую закрытую камеру с боковым расположением проводов и трубок экструдера. В них можно печатать как большие изделия из АБС-пластика, так и мелкие изделия из технических пластиков — нейлона, полипропилена, поликарбоната.

Из отечественных принтеров в этой категории отметим Picaso3D и PrintBox3D.

Принтеры с подогревом стола до 170°С

Тут мы подходим к закрытым принтерам с очень высокой температурой стола. Эти принтеры проработаны конструкторами с учетом тенденций в 3D-печати на увеличение рабочих температур, а значит, на возможность печати все более прочными, термостойкими пластиками. Таких принтеров мало, они дорогие, за редким исключением.

Зачем греть стол так сильно? Дело в том, что чем выше температура плавления пластика, тем сильнее должен греться стол и окружающий воздух в камере, иначе изделие при печати отклеится от стола и печать прервется. Так, у поликарбоната температура печати экструдера может достигать 310°С. Если мелкие детали могут быть напечатаны при температуре стола в 130°С, то средние уже от 150°С, а крупные удержатся на столе только при 170°С.

Кроме того, такие принтеры обладают потенциалом для печати и другими тугоплавкими пластиками. Например, при температуре экструдера от 400°С можно печатать PEEK (полиэфирэфиркетон). Этот тугоплавкий и прочный пластик используется в авиации, космической технике.

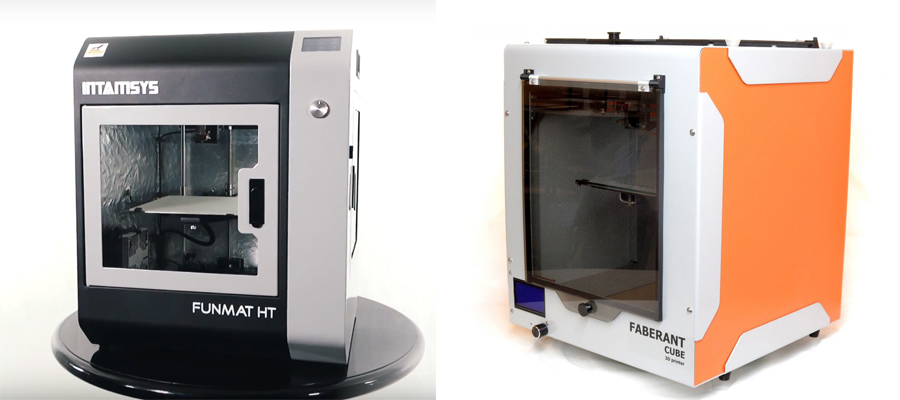

В этой высокотемпературной категории отметим китайский принтер компании Intamsys FUNMAT HT с температурой экструдера до 450°C, стола — до 160°C.

Из отечественных не можем не упомянуть про 3D-принтер Faberant Cube

с температурой экструдера до 340°C, стола — до 170°C.

Выводы

Если вы хотите печатать различными пластиками, а не только одним ПЛА, то 3D-принтер должен иметь подогреваемый стол. Если предполагается печать крупных изделий из АБС, то нужна настоящая закрытая камера, без «аквариума» сверху. Чем выше максимальная температура стола, тем больше спектр материалов, которые вы сможете использовать в вашем принтере. У принтеров с подогревом стола до 170°С этот спектр очень большой, вплоть до поликарбоната и PEEK, если позволяет нагрев экструдера.

В следующих статьях рассказ более подробно пойдет о максимальной температуре экструдера, кинематике и других вещах.

Подводные камни 3D-печати: всем ли нужен такой принтер

Маркетологи наперебой расписывают достоинства 3D-принтеров, работающих по FDM-технологии. Однако действительно ли счастливый покупатель становится обладателем «волшебной коробочки», способной воспроизвести любую пластиковую деталь, или это все-таки инструмент DIY, как гравер или прибор для выжигания, и будет полезен не всем?

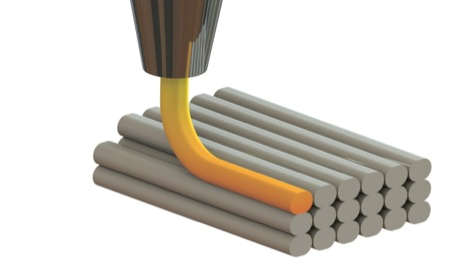

FDM или Fused deposition modeling (а также FFF или Fused Filament Fabrication) — метод аддитивного «выращивания» объектов, на основе которого построены почти все современные «бытовые» 3D-принтеры. Методика подразумевает послойное «выращивание» объекта из расплавленного пластика, подающегося в виде прутка.

Идея изначально была запатентована, но срок действия патента истек и после этого на рынок хлынули недорогие 3D-принтеры самых разных производителей — от именитых американцев до безымянных китайцев — на любой вкус и кошелек. Кто-то выбирает по бренду — однако если у вас есть познания в электронике и желание решать возникающие проблемы самостоятельно (без технической поддержки производителя), можно сэкономить, приобретя кит-комплект или вообще собрав принтер с нуля по одной из сотен опубликованных моделей.

Бочка меда

Технология FDM действительно впечатляет. Сегодня речь идет уже не просто о средстве для быстрого прототипирования для дизайнеров и архитекторов. По сути, имея трехмерную модель объекта, мы можем воспроизвести его в домашних условиях, при необходимости изменив масштаб или немного доработав его в редакторе. К примеру, можно скачать модель крепления для телефона в автомобиль и масштабировать ее под собственное устройство. Или же с нуля нарисовать любую бытовую деталь — от абажура на лампу до дверной ручки, не говоря уже о всяких мелочах вроде самодельных креплений к GoPro, элементов детских конструкторов и т.п.

Конечно, 3D-печать не может заменить конвейер с массовым производством — скорость послойного формирования деталей из пластика невысока, поэтому один «типовой» принтер может обслужить в лучшем случае только запросы своего хозяина. Но задачи обскакать существующие технологии производства и не стоит. 3D-печать правит там, где нужна максимальная кастомизация и серийное изготовление было бы категорически нерентабельным. Поэтому она очень полюбилась поклонникам DIY в самых разных сферах и т.п. По-сути 3D-принтер — это и есть инструмент DIY.

Бытовая 3D-печать сейчас испытывает взрывной рост. Технология FDM — довольно простая, а сообщество энтузиастов уже разработало несколько типовых конструкций подобных принтеров, отличающихся методами подачи прутка и кинематикой. На базе этих типовых конструкций создаются как фирменные принтеры, так и десятки, если не сотни самоделок, отдельные детали или даже полные кит-комплекты к которым можно купить на Ebay или AliExpress.

Дегтя… тоже бочка?

Казалось бы, технология обкатывается, дешевеет, при этом на нее уже существует нешуточный спрос. Не это ли залог скорого грандиозного успеха на массовом рынке (как это уже происходило с мобильными телефонами, цифровыми фотоаппаратами, а немногим ранее — и компьютерами)? Не пора ли покупать?

Как нам кажется, торопиться не стоит. Технология FDM довольно капризна, и пока ей далеко до того, чтобы стать эдаким «цифровым фотоаппаратом» или «стиральной машиной» в руках несведущего пользователя. Почти на каждом углу здесь приходится применять инженерную мысль. Справедливости ради стоит отметить, что если с инженерной мыслью у вас все в порядке, то возможности 3D-печати действительно огромны. Но лучше заранее знать, на что вы «подписываетесь».

Обработка стола и модели

Послойное нанесение чего-либо требует специальной подготовки моделей и поверхности, на которой осуществляется печать, плюс нужна будет постобработка деталей.

Принтер поставляется со стеклом или столиком из металла — не любой материал прилипнет на них без дополнительных ухищрений (и не любой потом отлипнет без нарушения геометрии модели). PLA-пластиком можно печатать на столе без подогрева, используя покрытие из синего скотча — особо прочного малярного скотча от 3M, который теперь предприимчивыми пользователями был переквалифицирован в «скотч для 3D-печати». Подавляющему же большинству термопластиков нужен как минимум подогрев стола, а иногда и дополнительные клеевые покрытия (лак, клей, пиво, сироп из ацетона и т.п. — протестированных пользователями вариантов существует масса). Поиск подходящего именно этому принтеру (и пластику) покрытия — путь экспериментов и ошибок. Придется испортить не одну модель, прежде чем найдется тот самый оптимальный вариант.

Но печатью первого слоя проблемы не ограничиваются. Нить из расплавленного пластика не может висеть в воздухе, соответственно, на сильно выступающих частях (например, деталях с обратным уклоном) необходимы поддержки, которые по окончании печати потребуется срезать, как-то обрабатывая место среза, чтобы не было острых краев. Надо отметить, что и самая обыкновенная вертикальная стенка после 3D-принтера не будет идеально гладкой (будут заметны как минимум границы слоев, а может и другие дефекты). Так что постобработка потребуется почти всем деталям, для которых важны качества поверхности.

Не все пластики хорошо поддаются постобработке. Тем, кто печатает много и разными материалами, дома придется завести целый набор растворителей, ручной инструмент и т.п. (как и тем, кто активно развлекается DIY). Кстати, при этом часть пластиков еще и токсична при печати — так что нужны закрытые корпуса, вытяжки и т.п.

Особенности расходников

Характеристики результата сильно зависят от расходных материалов

Проблемы с качеством могут определяться не только заводским браком, но и вполне «штатными» особенностями используемого материала: например, некоторые типы пластика гигроскопичны (впитывают воду из окружающей среды). Если не хранить такой пластик в плотно закрытых пакетах с силикагелем, пруток становится хрупким, может ломаться при подаче, издавать при печати странные звуки, плохо ложиться на модель и т.п.

В целом даже если качество материала на высоте (нет очевидных проблем), для печати определенным пластиком подходит не любая модель. Одни материалы хрупкие и не позволяют печатать тонкие стенки, другие — наоборот, хорошо расслаиваются в объеме.

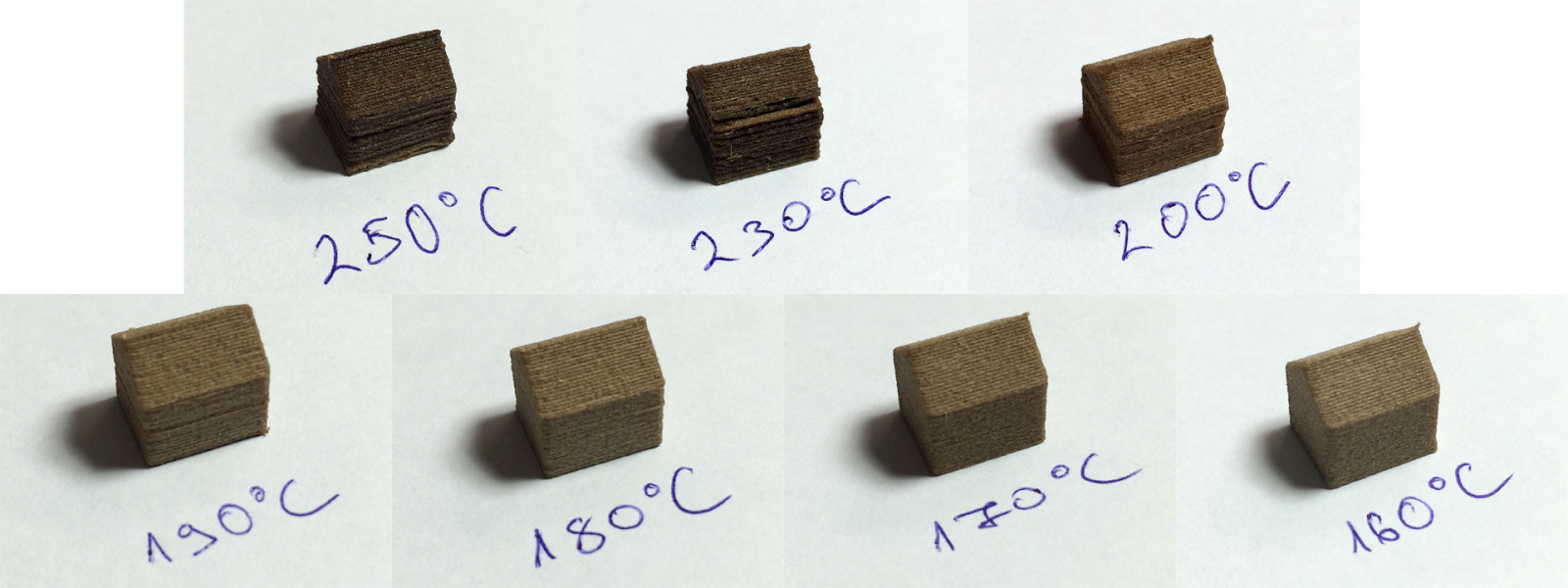

Каждый пластик имеет свою оптимальную температуру печати. При ее превышении ухудшается детализация и появляются поверхностные дефекты. В обратной ситуации плохо спекаются слои. Точно так же существуют оптимальные толщина слоя, параметры ретракта (обратного движения нити) и прочие подобные параметры.

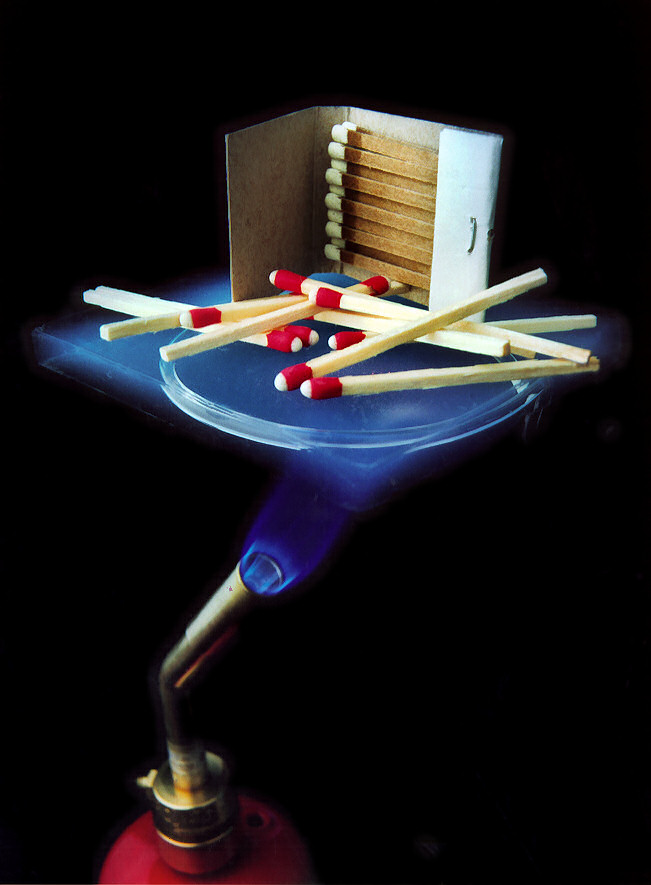

Многие огрехи печати можно «скомпенсировать», уменьшив скорость. Но правильно говорят, что главная проблема — не напечатать объект, а сделать это за разумное время. Поэтому для объектов больше спичечного коробка придется разбираться с оптимальными настройками для каждого пластика.

Сложностей добавляет то, что детальные настройки не подскажут «коллеги» на форуме — оптимальные параметры во многом определяются самим принтером: насколько хорошо у него откалиброван сенсор температуры; используется ли удаленная подача нити и т.п. Плюс конечные цифры могут отличаться у одного и того же пластика разных производителей, а также у катушек разных цветов от одного производителя.

«Фокусы» принтера

Капризничать умеет и сам принтер. У каждой из существующих на рынке конструкций есть свои недостатки. Где-то моторы, которые должны быть идеально синхронизированы, работают немного не так; где-то — колеблется стол во время печати на высокой скорости; где-то слишком большой вклад дает вес печатающей головки. Точно так же есть и «больные места», которые вылезут вне зависимости от того, самосборный ли это принтер, китовый или купленный в виде «черного ящика от производителя». В первых двух случаях вероятность получить глюки несколько выше, но и фирменное происхождение не избавляет устройства от «типовых» болезней.

В среднестатистическом 3D-принтере довольно много движущихся частей, а механика имеет свой ресурс работы. В одних устройствах снашиваются пластиковые шестерни, в других постепенно перекусывается фитингом тефлоновая трубка и т.п. Рано или поздно такие небольшие огрехи начинают сказываться на результате печати. Увы, но универсального FAQ, помогающего по итоговому результату выловить проблему, нет. Тут как в старых автомобилях — надо искать коллег по несчастью, штудировать форумы и надеяться, что с этой проблемой уже кто-то сталкивался. Или — как вариант — выяснить, какой из узлов виноват в проблеме, и полностью его перетрясти. Но это уже в большей степени напоминает постройку собственного принтера с нуля.

Программные ошибки

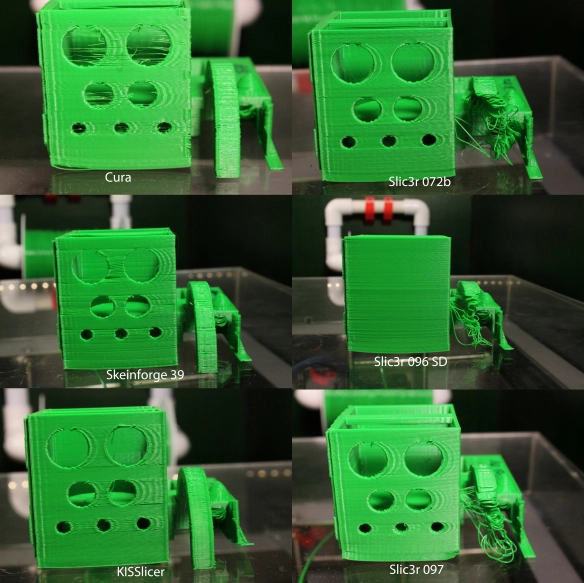

До того, как десятки метров прутка превратятся в жизнеспособный объект, модель должна пройти процедуру слайсинга — нарезки на слои с учетом технических характеристик принтера — размера сопла, толщины слоя и т.п. Слайсер может «наломать дров», если изначальная модель не замкнута (бывает так, что на простейшей модели получаются дыры — в самом прямом смысле). Для «лечения» моделей существуют онлайн сервисы и инструменты в специализированном ПО, но не всегда они справляются с поставленной задачей. При этом они и сами вполне могут «потерять» какие-то детали.

Откровенно говоря, слайсер может ошибиться, даже если модель совершенно нормальная, а виной тому — округление. Если шаг резьбы вала по какой-то оси не пропорционален толщине слоя, при слайсинге будет накапливаться погрешность округления, которая на модели проявляется в форме рифленой поверхности.

Если же говорить более глобально, основная проблема потребительской 3D-печати в существующем варианте — отсутствие обратной связи при выращивании модели: принтер просто не видит, что именно он печатает. Существуют датчики температуры, застревания нити и другие инструменты, но внешний вид модели не оценивается никак. Единственная обратная связь идет через пользователя, по-своему трактующего происходящее.

В итоге 3D-принтер сегодня — это не совсем бытовая техника. Его нельзя сравнить с обычным принтером и тем более какой-нибудь стиральной машиной. Представляете, если б для удачной стирки одежды вам необходимо было в ходе экспериментов подбирать частоту вращения барабана машины, меняя ее через прошивку? Да, для некоторых это действительно было интересно, но вряд ли для большинства.

3D-принтер ближе всего к электроинструменту. Это отличное средство создания объектов, но им надо уметь пользоваться. К сожалению, на данный момент эта мысль не совсем ясно читается в рекламе некоторых 3D-принтеров — в результате появляется вполне заметная доля разочаровавшихся покупателей, ожидавших чудес из научной фантастики, а получивших неиспользуемую подставку под барахло дома.

Будущее

На мой взгляд, в будущем у технологии 3D-печати все же есть шанс стать по-настоящему бытовой. Во-первых, FDM стремительно развивается: совершенствуются прошивки, добавляются новые датчики и т.п. Одновременно с этим в геометрической прогрессии растут объемы русскоязычной документации, вполне доступной для понимания неспециалистами.

Во-вторых, на потребительский рынок в прошлом-позапрошлом годах начали выходить принтеры, работающие по другой технологии — методу лазерного спекания (SLS), благо патентные ограничения на SLS закончились в 2014 году. Однако пока стоимость устройств превышает 5 тыс. долларов США. Так что пока, говоря о потребительской 3D-печати, мы все же подразумеваем FDM со всеми сопутствующими проблемами.

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

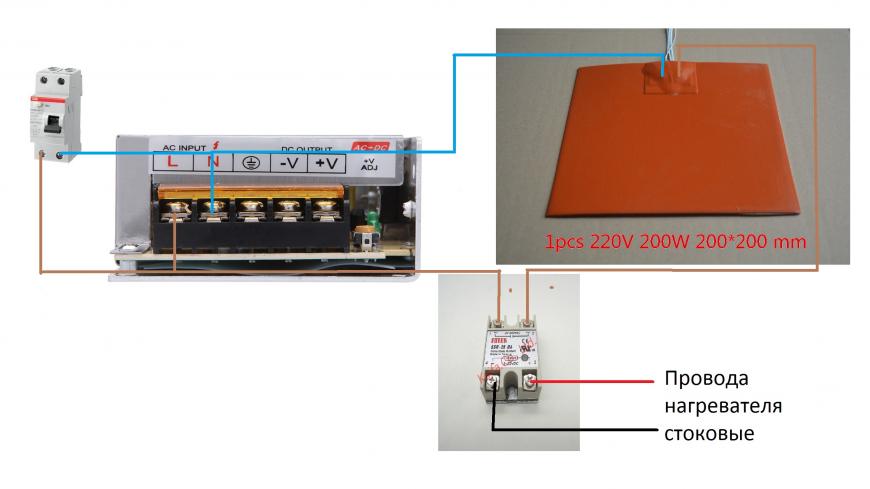

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

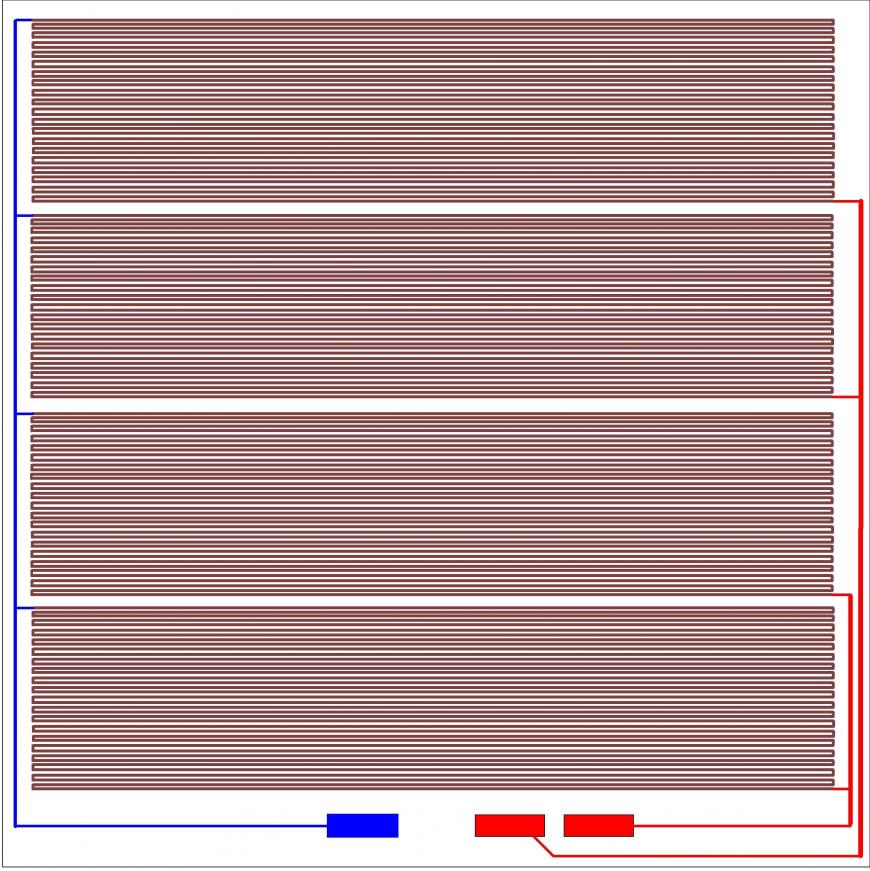

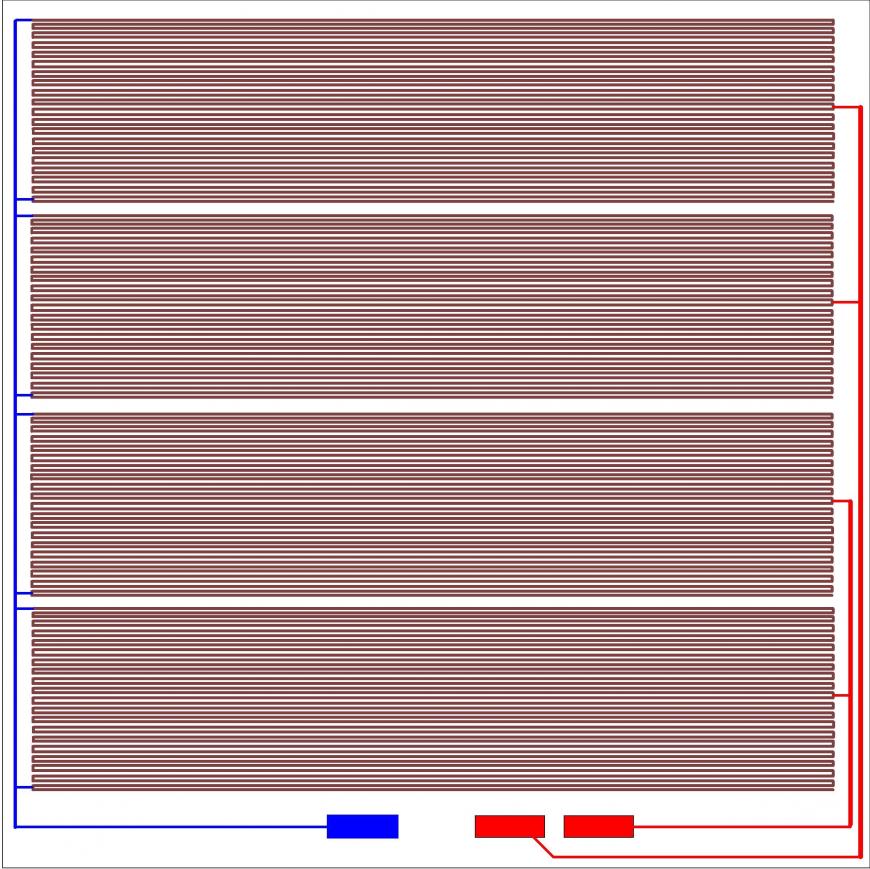

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

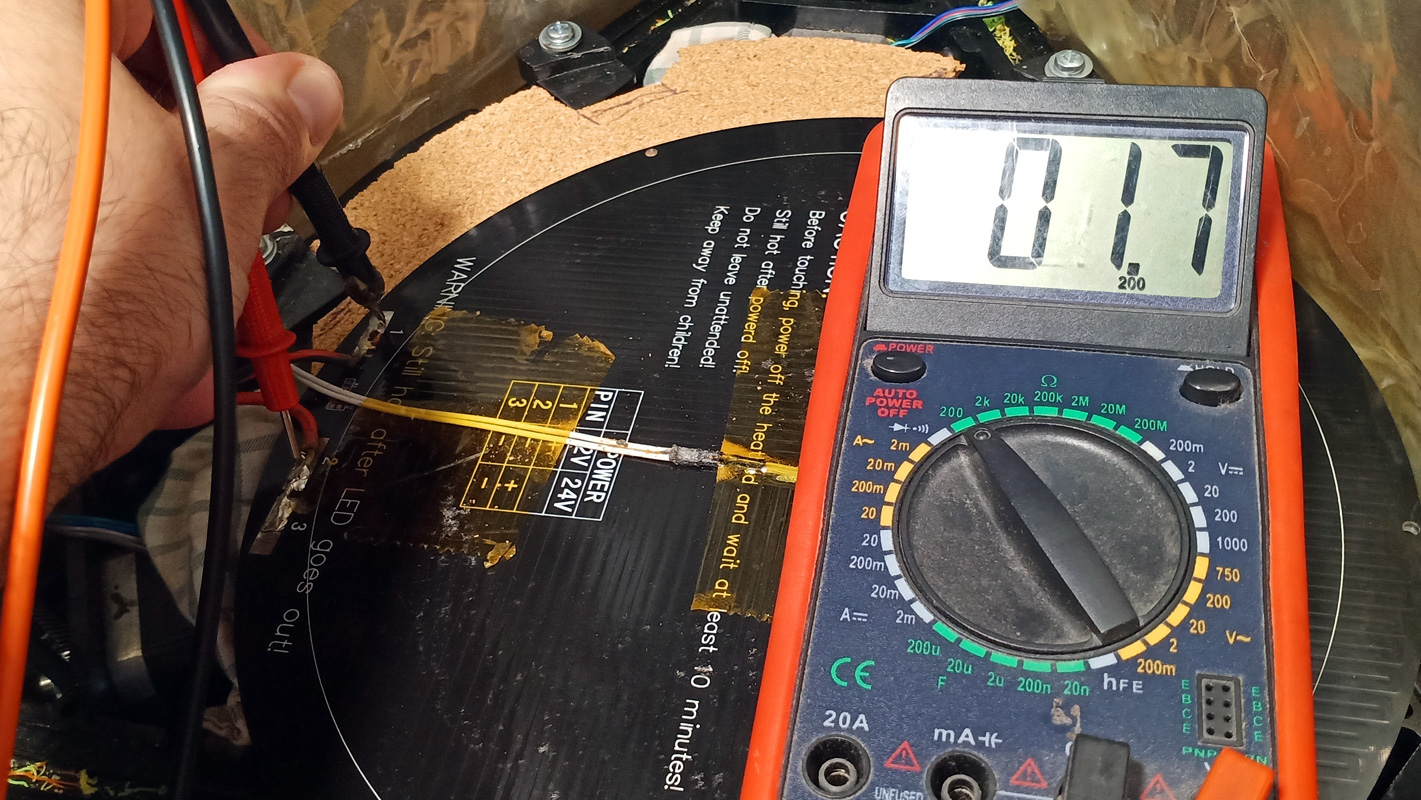

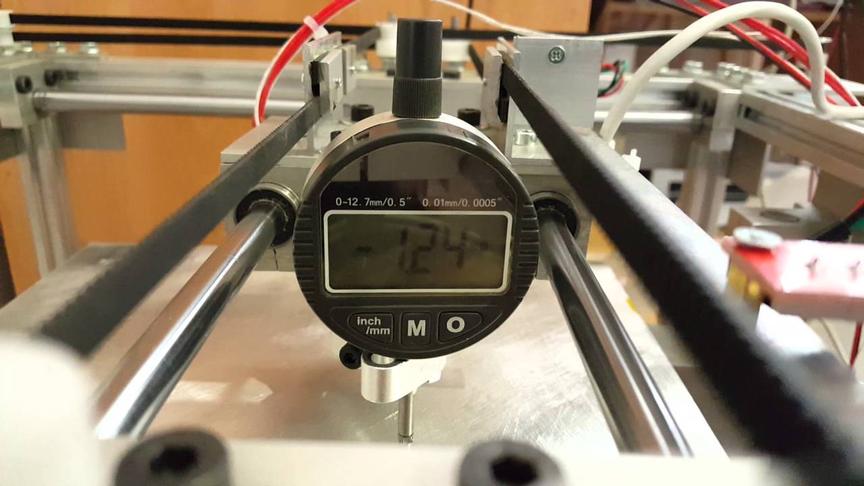

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

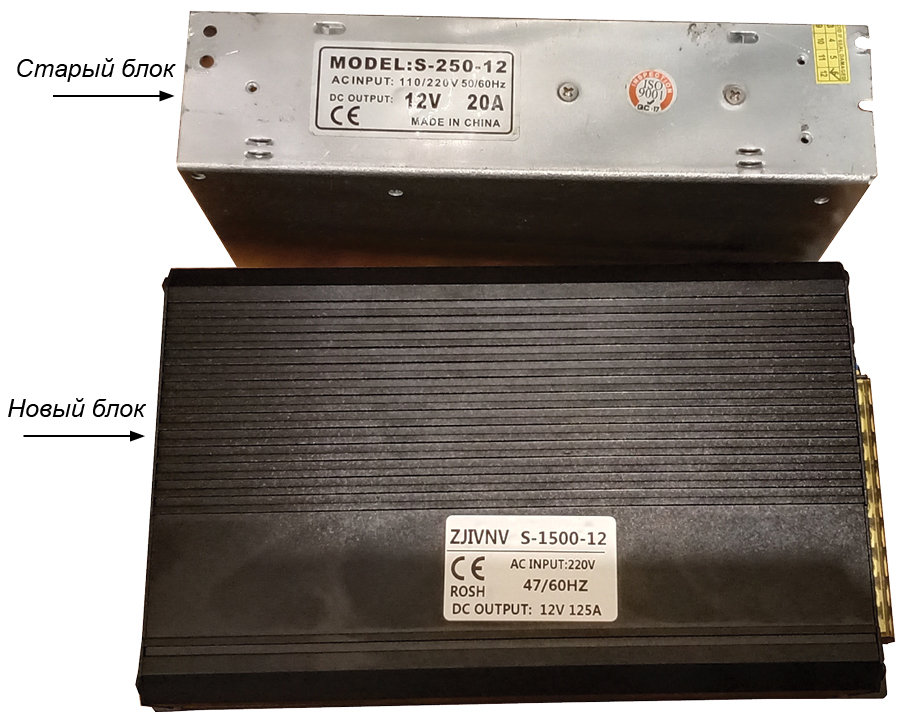

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

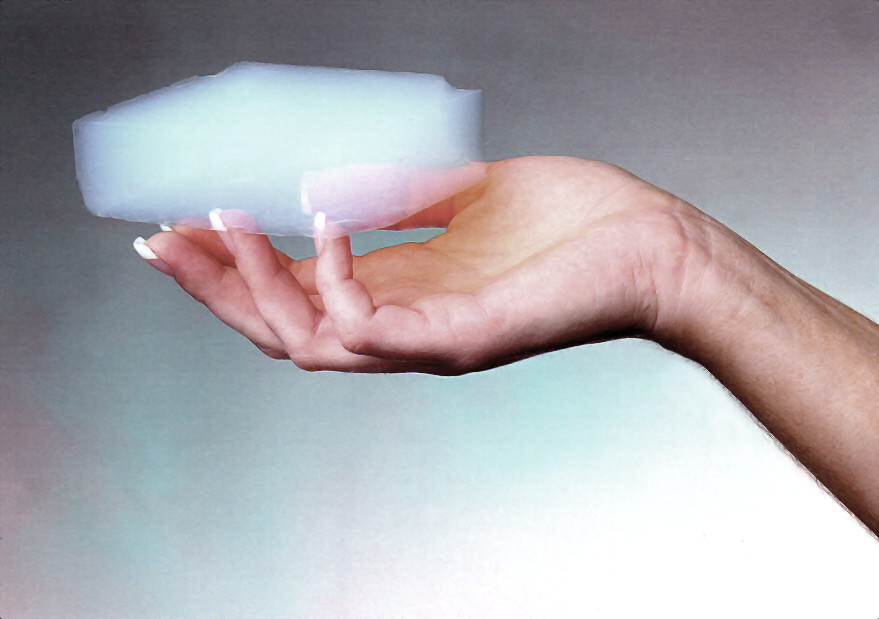

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

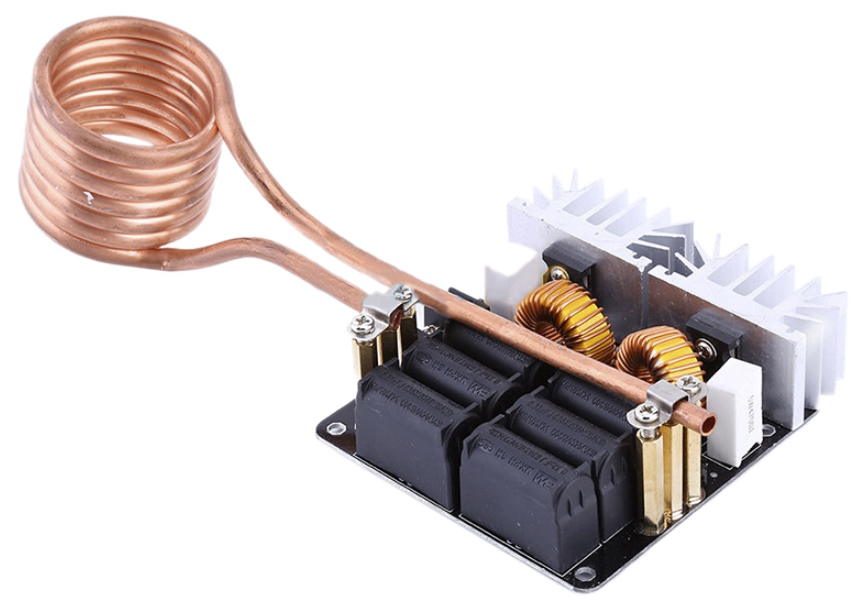

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Калибровка стола 3D-принтера в автоматическом режиме и вручную

Качество печати на 3D-принтерах зависит от многих факторов. Для его обеспечения необходима тщательная подготовка всех узлов аппарата. Калибровка стола 3D-принтера является одним из важнейших подготовительных этапов.

Что такое калибровка стола и зачем она нужна?

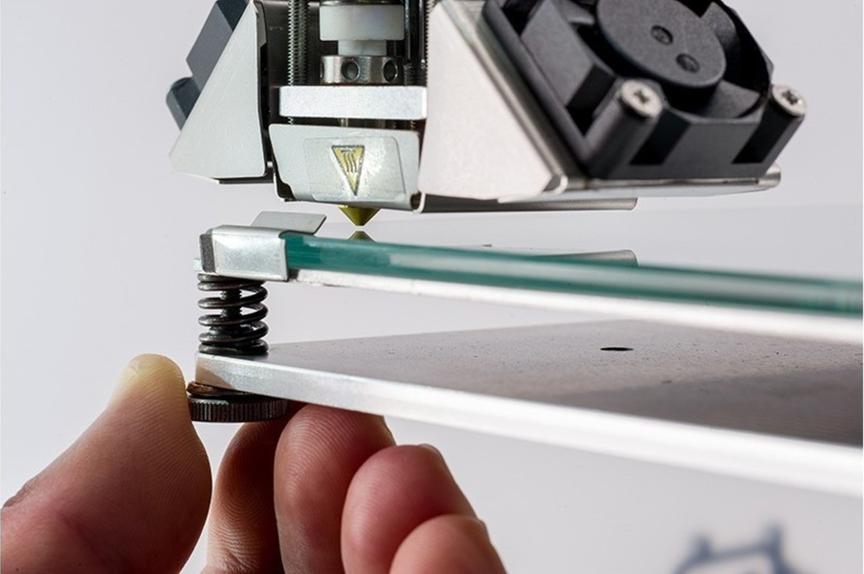

Для качественного формирования детали из филамента на рабочем столе 3D-принтера важно обеспечить равномерное распределение массы по поверхности. Оно возможно только при идеально горизонтальном уровне и оптимальном зазоре между столом и соплом головки. Если стол имеет невыровненную поверхность, то зазор будет меняться в разных рабочих зонах. Нарушится равномерность подачи филамента, что приведет к дефектам и деформации печатаемой детали.

Калибровка включает два основных этапа: выравнивание поверхности по всей рабочей зоне и регулировка высоты расположения головки по вертикали (ось Z). Выравнивание может осуществляться вручную, с помощью регулировочных винтов. В более дорогих принтерах предусмотрено устройство автоматической калибровки рабочего стола. При регулировке по вертикали устанавливается оптимальный зазор между соплом и поверхностью стола, который должен сохранять заданное значение в любой точке рабочей зоны.

Признаки того, что стол кривой и нужна регулировка

На необходимость проведения калибровки рабочего стола указывают следующие признаки:

- пластик не прилипает к поверхности, что указывает на чрезмерно толстый слой;

- нижний слой отклеивается от стола при последующем наложении филамента;

- пробелы в первом слое или слишком тонкие линии;

- пластик скапливается вокруг сопла при печати первого слоя;

- толщина слоя и линия экструзии заметно различаются в разных точках поверхности;

- сопло местами задевает уже наложенный пластик;

- нить филамента выходит из сопла в виде спагетти, т. е. закручивается.

Возможны и иные признаки, свидетельствующие о неравномерном наложении слоя пластика на поверхность рабочего стола.

Тест калибровки стола

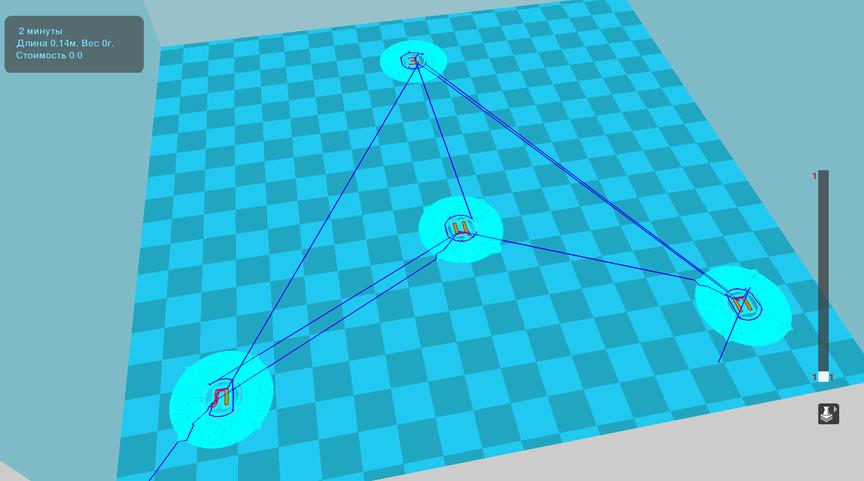

При ручном выравнивании поверхности стола чаще всего используется тест на основе массива точек — Mesh Bed Leveling (MBL). Рабочая поверхность разбивается в виде сетки. В каждом ее узле вручную с помощью штангенциркуля замеряется зазор по оси Z.

Существуют и более точные методики с применением тестовых моделей. Одна из наиболее простых моделей подразумевает печатание кругов в центре стола и возле всех регулировочных винтов. Печать производится в один слой толщиной 0,1–0,2 мм. При выявлении разницы в толщине становится ясно, каким винтом надо осуществить регулировку.

Более сложные тестовые модели предполагают печать правильных, но простых по геометрии фигур. Популярностью пользуется пустотелый калибровочный куб размером 25 × 25 мм. Он позволяет оценить качество печати как основания, так и стенок.

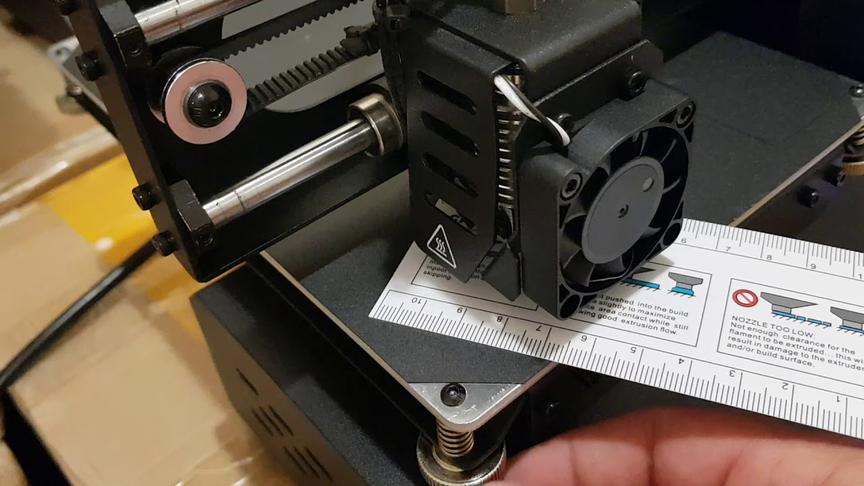

Калибровка 3D-принтера по листу бумаги

Наиболее распространенным способом калибровки по оси Z является проведение регулировки с использованием простого листа бумаги. Поверхность разбивается сеткой. В каждом ее узле между соплом и столом помещается бумажный лист. Устанавливается такое положение головки экструдера, когда продвинуть лист можно только с усилием. Эта координата переводится в специальную G-команду через управляющую компьютерную программу или через меню принтера. При ручной калибровке она просто записывается для будущих установок. Такая процедура осуществляется во всех узлах сетки. Обычно поверхность бытового принтера разбивается на сетку формата 3 × 3, т. е. с 9 узлами. Можно увеличить количество калибруемых точек, но создавать их более 49 не рекомендуется.

Как правильно откалибровать стол 3D-принтера?

Разные модели 3D-принтеров могут иметь индивидуальные особенности регулировки и настройки, но общая методика характерна для всех аппаратов. С первого раза новичку может показаться, что процедура очень сложна, но постепенно она доводится до автоматизма и не вызывает проблем. Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Инструменты для выравнивания стола

Для самостоятельного проведения калибровки стола необходимо приготовить такой набор инструментов и расходных материалов:

- Калибровочный щуп — тонкие пластины с точно известной толщиной. Можно использовать полосу от листа офисной бумаги плотностью 125–165 г/м 2 примерным размером 10 × 4 см.

- Ключ и отвертку для регулировочных винтов в зависимости от их конструкции.

- Металлическую (желательно латунную) щетку и х/б ткань для очистки сопла от прилипшей массы.

- Термостойкие перчатки, способные защитить руки при нагреве до 110–120 °С.

- Шпатель, бритвенные лезвия для соскребания пластика с поверхности стола.

- Мыло хозяйственное и х/б ткань для окончательной очистки от грязи и пыли.

- Спирт изопреновый для полной очистки поверхности.

Эти инструменты и материалы помогут осуществить полноценную очистку рабочей зоны и ручное выравнивание стола принтера, установить необходимый зазор между соплом и столом.

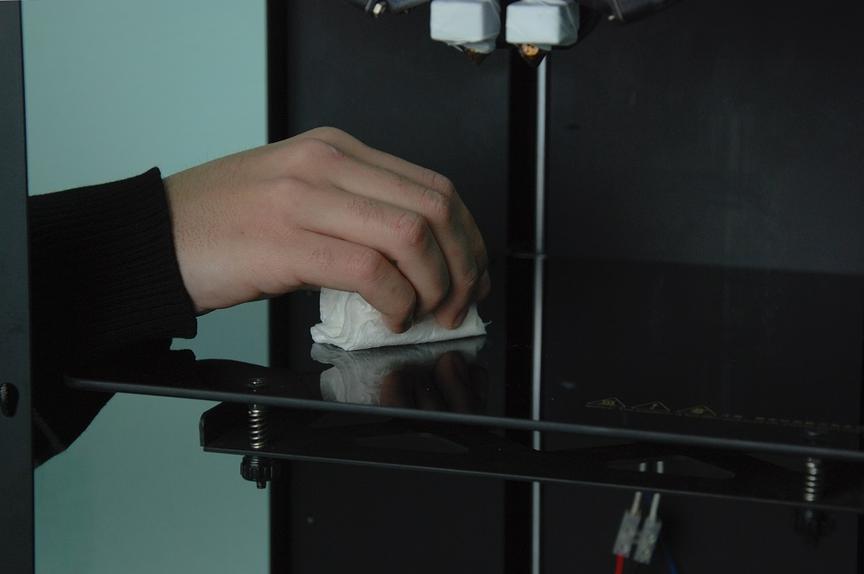

Подготовка стола

Первый этап калибровки — подготовка рабочего стола. Прежде всего необходимо тщательно очистить его поверхность. С помощью шпателя и бритвенных лезвий аккуратно удаляются все остатки прилипшего пластика от прежней печати. Если на столе имеется специальное покрытие (например, PEI), то лезвие применять нельзя, т. к. оно может повредить защиту.

После очистки от пластика поверхность тщательно моется с мылом для посуды. Применяется теплая вода. Если материал поверхности позволяет, то можно очистку производить с помощью изопропилового спирта, наносимого тканой или бумажной салфеткой. После влажной очистки поверхность насухо протирается х/б тканью. При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

Важный параметр — температура стола при калибровке. Важно учитывать, что металлический стол существенно изменяет размеры при температурных колебаниях, а потому рекомендуется осуществлять калибровку при той же температуре, которая поддерживается в рабочем режиме. Необходимость предварительного разогрева стола указывается в инструкции на аппарат.

Автокалибровка стола

Во многих 3D-принтерах автоматическая калибровка основана на использовании прошивки Marlin. Процедура регулировки начинается с открытия кода прошивки в Arduino Software (Arduino IDE). Существуют разные версии программы, но действия по ним одинаковы. Основные настройки осуществляются во вкладке Configuration.h:

После настройки программы проводится сама процедура калибровки в таком порядке:

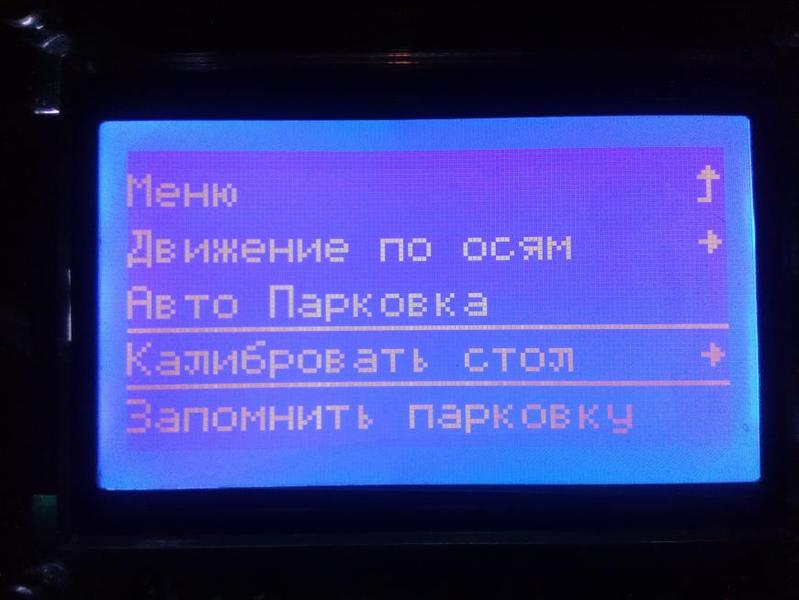

- В меню принтера выбирается «Калибровать стол».

- Задействуется режим «Автопарковка».

- Устанавливается высота спада и Z стола.

- Нажимается кнопка «Начать», после чего начинается движение стола.

- Устанавливается зазор порядка 0,5 мм. Можно при калибровке использовать щуп или лист бумаги.

Аналогичные действия осуществляются во всех точках по оси Х, указанных в инструкции по прошивке. Все настроенные параметры автоматически сохраняются в принтере, а потому калибровка перед каждым запуском печати не требуется.

Ручная калибровка

В бюджетных аппаратах автоматические устройства не предусмотрены и калибровка стола обеспечивается вручную. Она осуществляется в таком порядке:

- Проверяется плавность хода всех регулировочных винтов.

- Очищается сопло от налипшей массы.

- Каждый регулировочный винт отпускается на несколько оборотов для увеличения зазора между соплом и столом.

- Калибровка начинается с одного из углов стола. Сюда вручную подводится сопло головки экструдера. С помощью калибровочного щупа или бумажной полосы устанавливается оптимальный зазор. Вращать регулировочные винты надо осторожно, чтобы не создавать избыточного давления на щуп. Оно может вызвать ответную реакцию, способную внести погрешность.

- Аналогичные действия осуществляются во всех углах. Проверка установки уровня проводится в центральной точке. Зазор во всех точках должен быть одинаков.

При переходе от одной точки к другой возможен сбой установок. Поэтому надо проверить ранее установленные зазоры. Если они изменились, то все проводится по второму кругу. Иногда требуется осуществить несколько кругов калибровки. Далее принтер запускается и проводится тестирование правильности калибровки.

Датчик калибровки

При автоматической калибровке в принтере предусмотрено сенсорное управление движением стола, а на уровне сопла устанавливается контактный датчик. Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

При ручной калибровке проверка правильности ее проведения осуществляется по осмотру первого слоя пробной печати. Возможны такие варианты:

- Зазор между соплом и столом слишком мал. Об этом говорят такие факторы: очень тонкий слой, а местами его полное отсутствие; накопление массы на сопле; масса вообще не выдавливается на стол.

- Зазор чрезмерно велик. Признаки: плохое прилипание к столу, отслаивание при последующей печати, закручивание филамента при выходе из сопла.

В первом случае необходимо сместить головку вверх по оси Z, а во втором, наоборот, опустить вниз. Более точную проверку обеспечивают тестовые модели.

Калибруем стол

Автоматическую и полуавтоматическую калибровку можно обеспечить несколькими способами. Наиболее распространены нижеследующие варианты:

- Через внешнюю программу. В этом случае задействована специальная команда G29. Так G29 S0 считывает текущие параметры точек в памяти; G29 S1 позволяет устанавливать рабочий орган в начальной точке; G29 S2 предназначена для записи текущей информации и перемещения головки к следующей точке. Команда M500 позволяет вводить все необходимые данные в память аппарата.

- Через меню принтера. Необходимые пункты выбираются в меню Presets. На экране дисплея появляется нужная для калибровки информация, принтер паркуется в определенную позицию. Кликнув по энкодеру, можно возвратить головку в начальную точку. При движении рукоятки энкодера выставляется требуемый зазор по оси Z.

Важно! Оператор может выбрать удобный для него способ управления авторегулировкой.

Как предотвратить кривизну стола?

Любой пользователь желает провести калибровку стола принтера один раз и так, чтобы его ровность сохранялась при многократных запусках печати. Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Вторая распространенная причина — частое и значительное изменение температурных режимов печати. Металлический стол очень чувствителен к температурным изменениям, что сбивает настройки. Важно осуществлять калибровку с предварительным нагревом стола.

Важно! Влиять на разбалансировку могут нарушения правил эксплуатации аппарата. Для предотвращения кривизны необходимо строго соблюдать инструкцию на аппарат.

Избежать проблем помогают разные способы. Наиболее эффективным считается установка специальных датчиков (например, датчик Боултач), контролирующих изменение параметров стола. Достаточно хорошо показала себя защита поверхности путем установки стекла. Можно обеспечить надежную защиту алюминиевым скотчем.

Качество печати на 3D-принтере во многом зависит от правильности настройки аппарата. Важным этапом считается калибровка рабочего стола, которая может обеспечиваться вручную или автоматически. При правильном ее проведении все параметры остаются в памяти принтера и новая регулировка перед каждым запуском не требуется.

Как выбрать 3D-принтер, или зачем нужен нагревательный стол и закрытая камера

Читайте также: