Перемещение стола шлифовального станка

Обновлено: 17.05.2024

Для определения всех движений в станке рассмотрим кинематическую схему круглошлифовального станка 3М151 (рис. 10).

Главное движение -- вращение шлифовального круга (обеспечивается через передачу 112/147(128)). Круговая подача -- вращение обрабатываемой заготовки (обеспечивается через передачи 63/130 - 63/168). Продольная подача -- прямолинейное возвратно-поступательное движение стола с заготовкой (обеспечивается автоматически от гидроцилиндра.). Поперечная подача -- периодическое радиальное перемещение шлифовальной бабки за один ход стола (обеспечивается автоматически от гидродвигателя через передачи 1/50, 39/39, 2/40, 10). Вспомогательные движения -- ручное продольное перемещение стола (обеспечивается от маховичка через передачи 17/51; 51/51, 1/31, реечную передачу с колесом Z20), ручное поперечное перемещение шлифовальной бабки (обеспечивается от маховичка через передачи 39/39, 2/40 и передачу винт-гайка с шагом р=10 мм). ручное перемещение пиноли задней бабки, а также установочные перемещения рабочих органов станка с помощью гидропривода. Привод механизма правки круга обеспечивается от маховичка через передачи 2 и от гидроцилиндров.

При работе станка заготовку устанавливают в центрах передней и задней бабок, расположенных на поворотной плите стола. При обработке цилиндрических деталей ось центров бабок параллельна направляющим стола, а при шлифовании конических деталей она расположена под углом, равным половине угла конусности детали.

Рис. 10. Кинематическая схема круглошлифовального станка 3М151:

I -- передняя бабка; II --* устройство для правки; III -- механизм подач; IV - шлифовальная бабка;

V -- задняя бабка; VI - механизм быстрого подвода; VII - механизм ручного перемещения стола

Вращение шлифовального круга происходит от электродвигателя М2 мощностью N = 10 кВт через клиноременную передачу . Шпиндель 1 шлифовальной бабки (рис. 11) установлен в двух гидродинамических подшипниках скольжения. Подшипники имеют по три одинаковых вкладыша 8, которые представляют собой отдельные сегменты. Вкладыши сферическими лунками опираются на винты 6 со сферическими головками, в результате чего вкладыши самоустанавливаются по шейкам шпинделя. Конструкция вкладышей обеспечивает масляный клин 7 между шейкой шпинделя 1 и вкладышами 8, что предотвращает изнашивание и нагрев. Винтами 6 регулируют диаметральный зазор между вкладышами 8 и шпинделем 1 и положение оси шпинделя относительно направляющих стола. Шпиндель шлифовальной бабки фиксируют в осевом направлении двумя сферическими бронзовыми кольцами 2 и 8, прижимаемыми с двух сторон к торцам бурта шпинделя гайкой 4 с контргайкой 5.

Круговая подача -- вращение обрабатываемой заготовки -- производится от регулируемого постоянного тока электродвигателя Ml (см. рис. 10) мощностью N = 0,8 кВт через две клиноременные передачи. Круговая подача , где i -- передаточное отношение клиноременных передач. Шпиндель передней бабки неподвижен, а заготовка получает вращение от поводка, закрепленного на планшайбе.

Рис. 11. Шлифовальная бабка круглошлифовального станка 3М151

Гидропривод плоскошлифовального станка 3г71

Гидропривод универсального плоскошлифовального станка 3г71

Управление работой гидропривода шлифовального станка осуществляется специальными гидропанелями типа ВШПГ-35, ГШП, Г31-1, МГ-310, а также другими панелями, объединяющими несколько гидроаппаратов для распределения или управления теми или иными движениями органов станков.

В плоскошлифовальном станке 3г71 гидропривод осуществляет:

- продольное возвратно-поступательное перемещение стола с регулируемой скоростью;

- автоматическую прерывистую поперечную подачу стола на каждый продольный ход;

- реверс поперечной подачи стола;

- автоматическую вертикальную подачу шлифовального круга на каждый поперечный реверс стола.

- автоматическое отключение и блокировку механизмов ручного перемещения во время работы;

От гидросистемы привода осуществляется смазка направляющих стола.

В гидропривод станка входят насос Н пластинчатого типа, гидроцилиндр перемещения стола ЦС, неполноповоротные гидродвигатели для поперечной подачи ДПП и вертикальной подачи ДВП, гидроцилиндр включения поперечной подачи ЦПП, гидроцилиндр блокировки ЦБ. Реверсирование стола и регулирование его скорости осуществляется с помощью гидропанели ВШГП-35; механизмы поперечной подачи управляются от разделительной панели, снабженной крановым гидроаппаратом для включения и отключения механизма реверса поперечной подачи. Механизмы вертикальной подачи управляются золотником и крановым распределителем.

Пуск гидропривода и перемещение стола

Гидропривод станка включается в работу нажатием кнопки «Гидропривод». Для осуществления движения стола крановый гидроаппарат Р10 панели ВШГП-35 устанавливается в положение «Пуск» (положение I). Поток масла от насоса Н, пройдя через фильтр тонкой очистки Ф по трубопроводу 1, поступает к гидрораспределителю Р2. Плунжер гидрораспределителя Р2 занимает положение I или II в зависимости от положения плунжера гидрораспределителя управления P1. Гидрораспределитель управления Р1 переключается упорами А, связанными со столом, посредством системы шестерен Е. При положении I плунжера гидрораспределителя Р2 масло по трубопроводу 4 поступает в правую полость ЦС. Стол движется влево. Масло из правой полости ЦС сливается в гидробак по трубопроводу 3, через гидрораспределители Р2 и Р1, гидродроссель ДРЗ, гидрораспределитель Р10 и гидроклапан КЗ. Скорость перемещения стола регулируется гидродросселем ДРЗ.

Гидросхема плоскошлифовального станка 3г71

Гидросхема плоскошлифовального станка 3г71

Реверсирование стола

При перемещении стола влево правый упор А перебрасывает рычаг реверса, который переключает гидрораспределитель управления Р1 в положение II. В результате происходит реверсирование стола и стол перемещается вправо. В крайнем правом положении рычаг реверса перебрасывается обратно. Происходит реверсирование стола влево. Плунжер гидрораспределителя Р1 при его переключениях конусами сначала перекрывает выход масла из цилиндра ЦС, осуществляя торможение стола, а затем дает команду на реверсирование гидрораспределителя Р2 и после этого полностью перекрывает выход масла из цилиндра. Осуществляется останов стола. На входе в торцовые полости гидрораспределителя Р2 установлены обратные гидроклапаны К1 и К2, а также по два гидродросселя ДР1, ДР2 и ДРЗ, ДР4. Гидродроссели ДР2 и ДР4 предназначены для регулирования плавности реверсирования стола, а гидродроссели ДР1 и ДРЗ — для регулирования времени задержек стола в крайних положениях. При переключениях плунжера гидрораспределителя Р2 масло вытесняется сначала через гидродроссель задержки (ДР1 или ДРЗ), а после того как плунжер перекрывает канал гидродросселя задержки, — через гидродроссели ДР1, ДР2 или ДР4, ДРЗ, оказывающиеся включенными последовательно. На первой половине пути скорость перемещения плунжера гидрораспределителя Р2 будет больше, чем на второй. Время и плавность реверсирования стола в каждом направлении регулируются отдельно.

Поперечная подача стола

Поперечная подача происходит во время каждого реверсирования стола. После того как плунжер гидрораспределителя Р2 займет положение II, масло по трубопроводу 5 поступает к гидрораспределителю Р3 и через его каналы к гидрораспределителю Р4. Гидрораспределитель Р4 переключается в положение II, а гидрораспределитель Р3 — в положение I (с необходимой задержкой). Поток масла из канала I через гидрораспределитель Р4 по каналу 7 поступает к гидродвигателю ДПП, осуществляя поворот его ротора. Для того чтобы работал механизм поперечной подачи, необходимо рукоятку реверса В, сблокированную с крановым гидроаппаратом Р5, повернуть по часовой стрелке до упора. Крановый гидроаппарат Р5 при этом переключится в положение I. Масло из трубопровода I через гидрораспределители Р4 и Р6 попадает в трубопровод II и далее — в верхнюю полость гидроцилиндра ЦПП. Нижняя полость ЦПП через трубопровод 10, гидрораспределитель Р6 сообщается со сливным каналом 2. Гидроцилиндр ЦПП осуществляет зацепление подвижной шестерни механизма поперечной подачи с шестерней храпового механизма. Крестовый суппорт станка перемещается на заданную величину.

После того как плунжер гидрораспределителя Р3 займет верхнее положение, верхняя торцовая камера гидрораспределителя Р4 через каналы гидрораспределителя Р3, трубопровод 6 и канал гидрораспределителя Р1 (находящегося в положении II) сообщается со сливной линией 2. Под давлением масла в канале 8 плунжер гидрораспределителя Р4 переключится в положение I. При этом трубопровод 7 сообщается со сливной гидролинией 2 и ротор гидродвигателя ДПП под давлением масла в трубопроводе 8 смещается в исходное положение. При последующем реверсе стола (плунжер гидрораспределителя Р1 оказывается в положении I) масло по трубопроводу 6 вновь поступает к гидрораспределителям РЗ и Р4. Цикл работы механизма поперечной подачи повторится.

Реверсирование поперечной подачи стола

Поперечная подача реверсируется гидрораспределителем Р6, команду на переключение которого дает гидрораспределитель Р7, управляемый вручную или упорами Г крестового суппорта. При реверсировании поперечной подачи в линию 10 поступает масло из линии нагнетания, а гидролиния 11 сообщается со сливом. Цилиндр ЦПП, переключая шестерни, осуществляет реверсирование поперечной подачи.

Вертикальная подача шлифовальной бабки

При поперечной подаче масло по трубопроводу 11 поступает к гидрораспределителю Р8, плунжер которого начинает медленно перемещаться из положения 77 в положение I. В то же время масло через канал этого гидрораспределителя и трубопровод 9 поступает к гидродвигателю ДВП вертикальной подачи. Ротор двигателя поворачивается, поворачивая храповой механизм и осуществляя вертикальную подачу. Через трубопроводы 12 и 10 и каналы гидрораспределителя Р6 масло от ДВП поступает к сливной гидролинии 2. Когда плунжер гидрораспределителя Р8 займет положение I, масло через каналы 11 и 12 поступает в ДВП возвращая его ротор в исходное положение. Слив масла из ДВП происходит через трубопроводы 9, 10 и 2. Механизм вертикальной подачи работает только при реверсировании поперечной подачи (при переключении гидрораспределителя Р6 из положения II в положение I). Выключение гидродвигателя ДВП осуществляется распределителем Р9.

3Е756, 3Е756Л станок плоскошлифовальный с вертикальным шпинделем и круглым столом

Схемы, описание, характеристики

Сведения о производителе плоскошлифовального станка 3Е756

Производитель плоскошлифовального станка 3Е756, 3Е756Л - Воронежский станкостроительный завод, основанный в 1960 году.

Разработчик станка модели 3Е756, 3Е756Л — Одесское специальное конструкторское бюро специальных станков (СКБСС) 1991 год.

Станки выпускаемые Воронежским станкостроительным заводом

3Е756, 3Е756Л станок плоскошлифовальный с вертикальным шпинделем и выдвижным круглым столом. Назначение и область применения

Плоскошлифовальный станок с вертикальным шпинделем и выдвижным круглым электромагнитным столом модели 3Е756, 3Е756Л, 3Е756Л-1 предназначен для высокопроизводительного шлифования плоскостей различных машиностроительных деталей из ферромагнитных сплавов торцом шлифовального круга или шлифовальными сегментами.

Станки 3Е756, 3Е756Л и станок - полуавтомат 3Е756Л-1 могут быть использованы в условиях крупносерийного и массового производства для высокопроизводительного шлифования колец, фланцев и др.

Компоновка станков 3Е756, 3Е756Л и 3Е756Л-1 не имеет принципиальных различий.

Отличие станка 3Е756Л от станка 3Е756 состоит в установке на нем электромагнитного стола диаметром 1000 мм вместо 800 мм.

Станок модели 3Е756Л-1 дополнительно к столу диаметром 1000 мм укомплектован прибором активного контроля модели 4066-И и электрооборудованием для обеспечения полуавтоматического цикла обработки деталей.

Краткая характеристика конструктивных и эксплуатационных особенностей

Жесткая конструкция станка, значительная мощность главного привода и большая скорость подачи позволяют получить высокую производительность.

Конструкция станка позволяет производить шлифовку деталей с большими припусками на обработку, то есть в “обдирочном” режиме. В конструкции шпинделя шлифовальной бабки использованы радиально-упорные подшипники качения высокой точности. Для горизонтального перемещения каретки используются направляющие скольжения.

Вертикальное перемещение осуществлятся посредством шарико-винтовых пар (ШВП).

Роликовые опоры качения позволяют достигнуть высокой плавности подачи и чувствительности к малым подачам.

Приборы визуального и активного контроля значительно повышают производительность и снижают процент брака.

Система блокировок полностью исключает работу на аварийных режимах.

На станке имеется автоматическая система смазки направляющих.

Наличие автоматического размагничивания деталей позволяет сократить технологический процесс обработки деталей.

Конструкция шлифовальной бабки с пристроенным электродвигателем значительно повышает ремонтопригодность станка.

Класс точности станков — П по ГОСТ 8—82Е.

Вид климатического исполнения станков — УХЛ4 по ГОСТ 15150—69.

Комплект поставки

Принадлежности, поставляемые со станком, входящие в стоимость станка:

- Агрегат охлаждения

- Блок управления электромагнитной плитой

- Запасные части к станку и комплектующим изделиям

- Инструмент для обслуживания станка

Принадлежности, поставляемые по спецзаказу за отдельную плату

- Державка с твердосплавным диском и алмазным карандашом для правки абразивного инструмента

- Планшайба шлифовального круга

- Оправка для балансировки шлифовального круга

- Прибор визуального контроля для станка 3Е756Л

- Прибор активного контроля для станка 3Е756Л-1

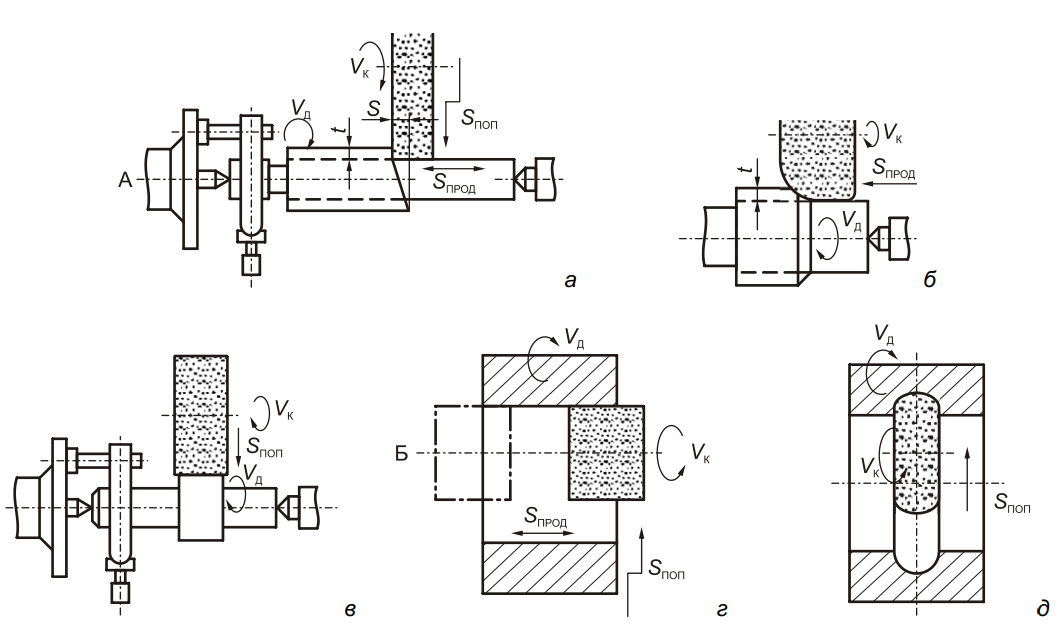

Технология обработки заготовок на плоскошлифовальных станках

Схема обработки на плоскошлифовальных станках с обозначением движений:

а - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с прямоугольным столом;

б - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с круглым столом;

в - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с круглым столом;

г - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с прямоугольным столом;

д - станки двухшпиндельные, работающие торцом шлифовального круга с двумя вертикальными шпинделями;

е - станки двухшпиндельные, работающие торцом шлифовального круга с двумя горизонтальными шпинделями

Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение. Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы.

Плоские поверхности можно шлифовать периферией и торцом шлифовального круга.

На рисунке приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках.

Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности:

- контрольные плиты, угольники, линейки, стыки ответственных деталей и др.;

- детали с буртиками и пазами;

- тонкие детали, подверженные короблению;

- детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке;

- детали, на торце которых следует сделать поднутрение или создать выпуклости

Основными технологическими факторами, определяющими режим шлифования, являются заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга. Режимы резания задает технолог или мастер или выбирают по справочникам.

Показателями режима резания при плоском шлифовании периферией круга являются:

- скорость круга;

- скорость подачи заготовки;

- поперечная (параллельная оси шпинделя) подача;

- глубина шлифования.

Скорость шлифовального круга выбирают в зависимости от вида шлифования (обычное или скоростное) и возможностей станка.

Скорость подачи заготовок совпадает с продольным перемещением стола, на котором их закрепляют. Увеличение скорости подачи заготовки приводит к увеличению производительности обработки, поэтому выбирают высокие скорости подачи заготовки, особенно при предварительных операциях и снятии больших припусков. Повышение скорости подачи заготовки приводит к уменьшению нагрева и деформации обрабатываемого изделия. На чистовых операциях снижают скорость подачи заготовки.

При увеличении поперечной подачи повышается производительность, но увеличивается шероховатость обрабатываемой поверхности и износ круга, поэтому на чистовых операциях применяют меньшую поперечную подачу.

Глубина резания определяет в основном производительность обработки, однако она зависит от зернистости круга, требуемой шероховатости обрабатываемой поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов. При обработке крупнозернистыми кругами применяют большую глубину резания. При шлифовании мелкозернистыми кругами с большой глубиной наблюдается значительный износ мягких кругов или быстрое засаливание твердых кругов. При выполнении черновых операций используют большие значения скорости и глубины резания, а на чистовых операциях их снижают.

Для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует применять выхаживание.

Габаритные размеры рабочего пространства плоскошлифовального станка

Габаритные размеры рабочего пространства станка 3Е756

3Е756 Посадочные и присоединительные базы станка. Конец шпинделя с патроном для сегментов

Конец шпинделя с патроном для сегментов станка 3Е756

3Е756 Посадочные и присоединительные базы станка. Конец шпинделя с патроном для концевого круга

Конец шпинделя с патроном для концевого круга станка 3Е756

3Е756 Посадочные и присоединительные базы станка. Электромагнитный стол

Электромагнитный стол станка 3Е756

3Е756 Общий вид плоскошлифовального станка

Фото плоскошлифовального станка 3Е756

3Е756 Расположение составных частей плоскошлифовального станка

Расположение составных частей плоскошлифовального станка 3Е756

- Станина

- Колонна

- Коробка скоростей

- Бабка шлифовальная

- Механизм подач

- Агрегат охлаждения

- Пульт управления

- Электрошкаф

- Кожух шлифовального круга

- Защита направляющих станины

- Ограждение стола

Схема кинематическая плоскошлифовального станка 3Е756

Кинематическая схема плоскошлифовального станка 3Е756

Описание кинематической схемы плоскошлифовального станка 3Е756

Кинематическая схема станка приведена на рис. 81 и состоит из следующих кинематических цепей: вращения круга и стола, перемещения каретки стола и подачи шлифовальной бабки.

Главное движение. Вращение шлифовального круга осуществляют встроенным электродвигателем Ml. При диаметре круга 500 мм скорость шлифования v = 26 м/с.

Вращение стола. Электромагнитный стол получает вращение от электродвигателя М2. Через ременную передачу 112/250 движение подается на вал I коробки передач. На валу I находится скользящий блок, состоящий из зубчатых колес z= 19, z—29, z=24, зубья которых могут сцепляться соответственно с колесами с 2=45, z=35, z=40, сидящими на валу II коробки. С вала II на вал III коробки передач движение можно передать через зубчатые передачи 35/29 или 19/45. Таким образом, коробка передач имеет шесть частот вращения. С вала III на вал IV движение передается через зубчатую передачу 20/46, с вала IV на вал V — через коническую передачу 18/25 и далее через передачу 27/180 приводится во вращение стол, смонтированный на валу VI. Частоты вращения стола: 5,5; 7,4; 10,5; 16,4; 21,8 и 29,7 об/мин.

Продольное перемещение стола. Перемещение каретки стола осуществляется электродвигателем М4 посредством следующих передач: ременной передачи 100/180, червячной 1/30 и ременной передачи, 2=20. Скорость продольного перемещения 3,3 м/мин.

Подачи шлифовальной бабки. Механизмами подачи обеспечивают: автоматическую подачу, ускоренный подвод, ручное перемещение и дозированную подачу.

Автоматическая вертикальная подача. От электродвигателя постоянного тока МЗ с приводом от магнитного усилителя с диапазоном регулирования частоты вращения 1 : 30 по следующей кинематической цепи: вал VII, червячная передача 2/26 на вал VIII, зубчатое колесо 31/64 на вал IX, червячная передача 2/41 на вал X, зубчатые колеса 43/77 на вал XI, посредством червячной передачи 1/20 на ходовой винт с шагом р=10 мм.

Вертикальную подачу шлифовальной бабки изменяют бесступенчато от 0,05 до 1,5 м/мин.

Ускоренное перемещение шлифовальной бабки. От электродвигателя М4 колесами 26/84 и 43/77 движение передают на вал XI и через червячную передачу 1/20 на ходовой винт XIII.

Дозированная подача шлифовальной бабки осуществляется от рукоятки и храповым колесом z=80.

Ручное перемещение шлифовальной бабки. Маховичком А вращают зубчатую передачу 25/50, червячную передачу 1/20 и тем самым ходовой винт XIII с р=10 мм. За один оборот маховичка А бабка переместится на 0,25 мм.

Перемещение стола шлифовального станка

Основными базовыми деталями и узлами станка являются (рис. 1.2): станина 1, крестовый суппорт 19, стол 17, колонна 9, шлифовальная бабка 11.

Рис. 1.2 - Плоскошлифовальный станок

Станина 1 является основной базовой деталью, представляет собой жесткую коробчатую отливку и служит для размещения всех узлов станка.

Крестовый суппорт 19 представляет собой чугунную отливку с нижними V-образными и верхними одной V-образной и другой плоской направляющими. Он перемещается в поперечном направлении по двум V-образным направляющим качения.

Стол 17 является чугунной отливкой и по V-образной и плоской направляющим перемещается по крестовому суппорту в продольном направлении. На верхней его части имеются три Т-образных паза для крепления приспособлений. На передней стенке стола имеется Т-образный паз, в котором закреплены два упора 6, устанавливаемые в положение, зависящее от длины заготовки.

Колонна 9 представляет собой жесткую отливку и устанавливается на заднюю площадку станины. По ее направляющим перемещается шлифовальная бабка 11.

Шлифовальная бабка имеет шпиндель, привод которого осуществляется от электродвигателя через плоскоременную передачу. Шпиндель 1 (рис. 1.3) вращается в двух бронзовых регулируемых подшипниках скольжения 2, со смазкой самозатягиванием.

Рис. 1.3 - Шпиндельный узел плоскошлифовального станка

Регулировка радиальных зазоров производится путем осевого перемещения вкладышей подшипника 2 с наружной конической поверхностью (уклон 1:20) во втулках 3. Перемещение производится при помощи червяков 19 и косозубых шестерен 4, которые соединены с подшипниками 2 прямоугольной резьбой и упираются торцами во втулки 3. Зазор между косозубыми шестернями 4 и втулками 3 выбирается гайкой 6, которая стопорится через проставки 18 винтами 17. От проворота подшипники 2 стопорятся винтами. При перемещении подшипника 2 происходит уменьшение радиальных зазоров, т.е. приближение контактных полосок подшипников к поверхности шейки шпинделя. Одновременно промежуточные части вкладыша между опорными полосками деформируются и образуют камеры с пониженным давлением, в которые интенсивно засасывается смазка через трубки 7 из ванны 5. Контроль уровня масла производится по указателю, который расположен с левой стороны головки.

Осевые усилия, возникающие на шпинделе, воспринимаются упорными кольцами 16 и 15. При регулировке осевого зазора кольцо 15 перемещается в осевом направлении винтами 14. После регулировки зазора винты стопорятся гайками 13. Шлифовальный круг устанавливается между двумя фланцами 8 и 10 и затягивается гайкой 11. После балансировки грузиками 9 круг устанавливается на коническую поверхность шпинделя 1 и затягивается винтом 12, который при его вывинчивании стягивает фланцы с конуса шпинделя.

Внутри станины установлен гидроагрегат, а с правой стороны в нише монтируется электроаппаратура станка.

Органы управления станком

Основными органами управления станком являются (рис. 1.2 и рис. 1.4): лимб 2 ручной поперечной микрометрической подачи стола; рукоятка 3 ручной поперечной подачи стола; лимб 4 установки автоматической поперечной подачи стола; рукоятка 5 ручного продольного перемещения стола; рукоятка 10 установки величины автоматической вертикальной подачи; рукоятка 11 ручной вертикальной подачи; рукоятка крана 12 регулировки подачи охлаждающей жидкости; упоры 13 продольного реверса стола; рукоятки 14 ручного продольного реверса стола; рукоятка 15 установки скорости движения стола; рукоятки "Пуск" стола, "Стоп" стола и "Разгрузка" 16 гидропривода; кнопка включения и реверсирования поперечной подачи 17; пульт управления 18, вводный пакетный выключатель (сзади станка) 19; барабанный переключатель 20 ускоренного перемещения шлифовальной головки; кнопка 21 "Все стоп"; кнопка 22 "Пуск шпинделя"; кнопка 23 сигнализации "Станок включен"; кнопка 24 "Пуск гидропривода"; кнопка 25 "Стоп гидропривода".

Рис. 1.4 - Пульт управления станком

Виды движений на станке

Движение резания -- вращение шпинделя шлифовальной бабки с абразивным кругом. Продольная подача -- прямолинейное возвратно-поступательное движение стола с деталью. Поперечная и вертикальная подачи -- периодические поступательные перемещения, сообщаемые шлифовальной бабке с абразивным кругом. Вспомогательные движения -- установочные и быстрые перемещения шлифовальной бабки в поперечном и вертикальном направлениях.

На коробчатой станине расположены основные узлы станка. Возвратно-поступательное движение стола осуществляется штоком, сообщающимся с гидроприводом. Длина хода стола регулируется с помощью подвижных кулачков и рычага переключения направления.

На станине установлена колонна, на которой в горизонтальном и поперечном направлениях может перемещаться каретка шлифовальной бабки.

Заготовка закрепляется непосредственно на столе, либо на магнитной плите, установленной на столе.

Конструктивные особенности станка

Шлифовальные станки

Шлифованием называют обработку резанием с помощью инструмента, состоящего из множества абразивных зерен, по твердости близких к алмазу и совершающего с высокой скоростью главное движение резания. С помощью шлифования можно проводить чистовую и отделочную обработку заготовок с высокой точностью. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования.

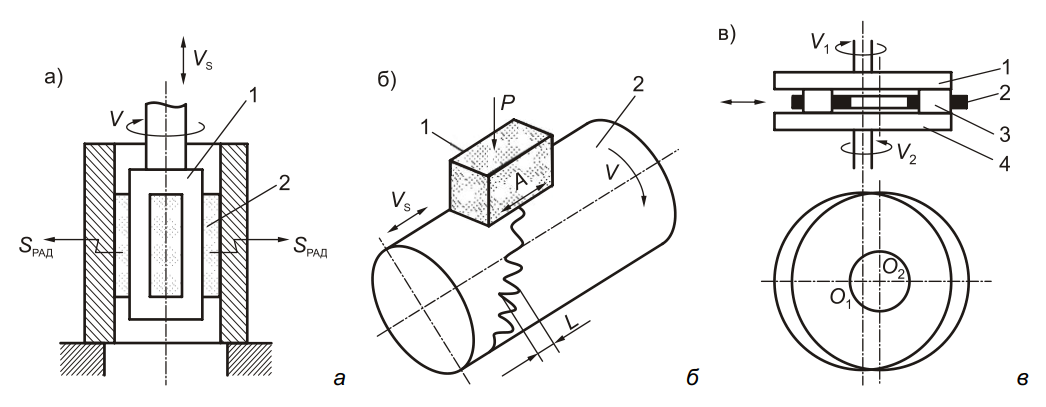

Рис. 44, а–д. Схемы шлифования

Рис. 44, е–к. Схемы шлифования

Станки шлифовально-доводочной группы применяют при любых масштабах производства (в условиях крупносерийного и массового производства предпочтение отдают специализированному оборудованию).

На круглошлифовальных станках обрабатывают наружные цилиндрические, конические, торцовые и фасонные поверхности. Шлифование осуществляется с продольной, поперечной, а иногда и наклонной (на торцекруглошлифовальных станках) подачей периферией, торцом или фасонной поверхностью круга.

Наружное круглое шлифование с продольной подачей (рис. 44, а) осуществляют при вращении в одну сторону шлифовального круга Vк и обрабатываемой детали Vд (круговая подача). Кроме того, деталь совершает возвратно-поступательное движение продольной подачи Sпрод, а шлифовальный круг в конце каждого одинарного или двойного хода получает периодическое перемещение поперечной подачи Sпоп на глубину резания t. По этой схеме обрабатывают относительно длинные детали. При глубинном круглом шлифовании жестких валов (рис. 44, б) круг устанавливают на глубину припуска t и ведут обработку с односторонней продольной подачей Sпрод, поперечная подача здесь отсутствует. Врезное шлифование (рис. 44, в) с непрерывной поперечной подачей круга при отсутствии продольной подачи применяют в тех случаях, когда длина обрабатываемой поверхности меньше ширины круга, а также при шлифовании фасонных поверхностей профильным кругом.

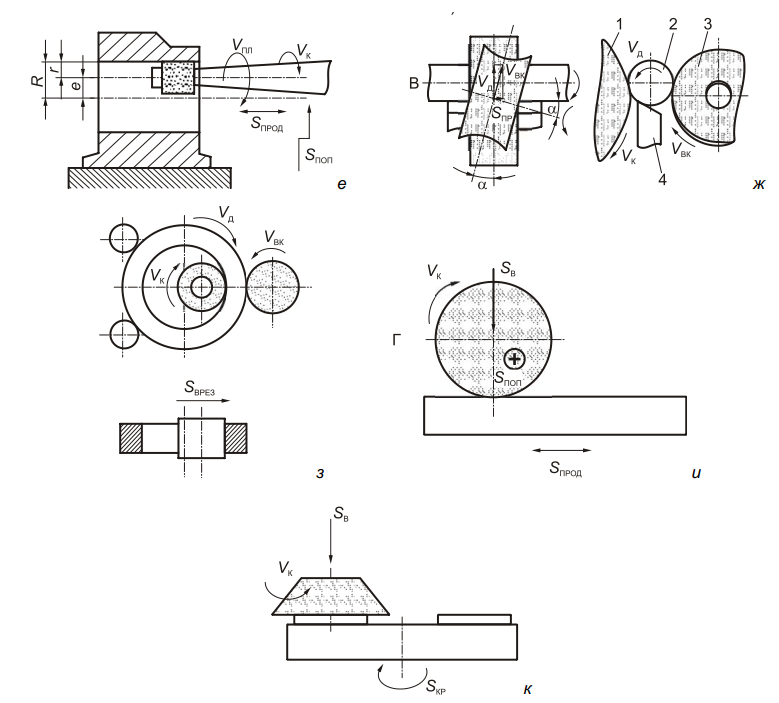

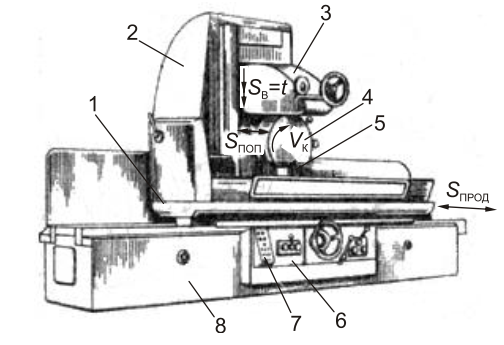

На рис. 45 показан круглошлифовальный станок. Обрабатываемую деталь устанавливают в центрах передней 3 и задней 5 бабок, расположенных на столе станка.

Рис. 45. Круглошлифовальный станок

Привод передней бабки (бабки изделия) сообщает детали вращательное движение круговой подачи со скоростью 20–30 м/мин. Стол получает возвратно-поступательное движение продольной подачи по направляющим станины 2 с помощью гидроцилиндра, расположенного внутри станины. Скорость движения стола регулируется поворотом рукояток 1 дросселя, а реверсирование стола — переставными упорами 9. Стол станка состоит из верхней 7 и нижней 8 плит. Верхнюю плиту можно поворачивать вокруг вертикальной оси относительно нижней на угол до 6– 8°, что позволяет шлифовать конические поверхности с малым углом при вершине. Шлифовальный круг 4 получает вращение от отдельного электродвигателя, установленного в шлифовальной бабке 6. Она может перемещаться в поперечном направлении, сообщая кругу поперечную подачу.

Круглошлифовальные станки делятся на простые и универсальные. На последних кроме верхней плиты стола можно также поворачивать шлифовальную бабку, что дает возможность шлифовать конусы с большим углом при вершине.

С помощью внутришлифовальных станков обрабатывают цилиндрические, конические и фасонные отверстия и торцы. Их делят на патронные и планетарные. Первые наиболее распространены и применяются для шлифования отверстий в деталях средних и малых размеров, вторые — для шлифования отверстий в крупных деталях.

Движения в станках патронного внутреннего шлифования аналогичны движениям при наружном круглом шлифовании, как продольном (рис. 44, г), так и врезном (рис. 44, д).

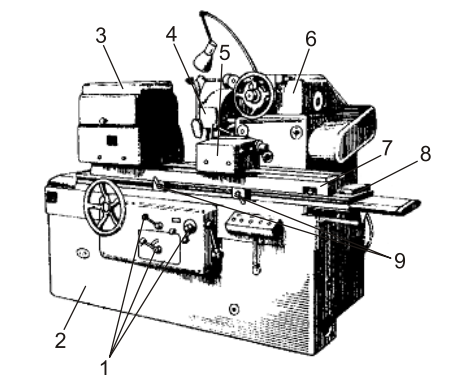

Рис. 46. Внутришлифовальный станок

Патронный внутришлифовальный станок показан на рис. 46. Все узлы станка несет станина 8 с двумя взаимно-перпендикулярными направляющими для ручного установочного поперечного перемещения шпиндельной бабки 3 и продольного возвратно-поступательного движения подачи шлифовальной бабки 6. Обрабатываемая деталь 1 устанавливается в патроне на шпинделе шпиндельной бабки и вращается со скоростью круговой подачи. Ось шпинделя вместе с бабкой может поворачиваться в горизонтальной плоскости на угол до 45°, что позволяет шлифовать внутренние конусы. При работе деталь 1 закрывается щитком 2. Шлифовальный круг 4 шлифовальной бабки 6 получает вращение (движение резания), а бабка — движение поперечной подачи. Управляют гидравлической системой станка с панели 9, а электросхемой — с панели 7. Поворотное торцешлифовальное устройство 5 с отдельным кругом позволяет за одну установку обрабатывать торец детали.

Планетарные внутришлифовальные станки предназначены для шлифования отверстий в крупных и тяжелых деталях, вращение которых затруднительно (например, в блоках цилиндров двигателей внутреннего сгорания). Схема планетарного шлифования приведена на рис. 44, е. Деталь в процессе обработки остается неподвижной, а все необходимые движения сообщаются шлифовальному кругу. Он получает быстрое вращение вокруг своей оси со скоростью Vк. Ось круга совершает вращательное планетарное движение Vпл (круговую подачу) относительно оси детали по окружности. Кроме того, шлифовальный круг получает возвратнопоступательное движение продольной подачи Sпрод, а в конце каждого продольного хода перемешается в направлении поперечной подачи на толщину снимаемого за один проход слоя металла.

Бесцентрово-шлифовальные станки широко применяются для высокопроизводительной чистовой обработки поверхностей вращения в крупносерийном и массовом производстве.

Различают бесцентрово-шлифовальные станки для обработки наружных поверхностей вращения и бесцентровые внутришлифовальные станки для обработки отверстий в круглых деталях.

Существует два основных способа бесцентрового шлифования наружных и внутренних поверхностей: сквозное шлифование напроход (рис. 44, ж) и врезное шлифование (рис. 44, з). Первым способом шлифуют гладкие валы или втулки с продольной подачей, вторым — ступенчатые, конические и фасонные поверхности с поперечной подачей, а также цилиндрические отверстия в коротких втулках. При наружном круглом шлифовании напроход (рис. 44, ж) цилиндрическая деталь 2 располагается на неподвижном ноже 4 между шлифовальным 1 и ведущим 3 кругами. Ведущий круг устанавливают под небольшим углом ( α = 1–6°) к оси детали, благодаря чему линейная скорость точек его поверхности раскладывается на две составляющие: окружную и осевую и деталь получает круговую подачу и продольную подачу. Чтобы обеспечить касание ведущего круга со шлифуемой поверхностью не в одной точке, а по ширине круга, ему придают форму гиперболоида. С детали, перемещающейся вдоль ножа, шлифующий круг снимает припуск.

При круглом врезном шлифовании деталь, опирающаяся на нож, только вращается. Поперечная подача реализуется перемещениями в радиальном направлении ведущего или шлифующего кругов, спрофилированных по форме детали.

Бесцентровые внутришлифовальные станки служат для шлифования внутренних поверхностей деталей с предварительно точно отшлифованной наружной поверхностью. При этом обеспечивается высокая степень концентричности наружной и внутренней поверхностей. Особенно целесообразно применение таких станков для обработки тонкостенных деталей, которые при зажиме в патроне могут деформироваться (гильзы, обоймы подшипников и др.).

При врезном внутреннем шлифовании (рис. 44, з) деталь располагается между двумя опорными роликами и ведущим кругом, сообщающим детали движение круговой подачи, а шлифующий круг, вращаясь со скоростью Vк, медленно подается на деталь со скоростью Sврез. При шлифовании напроход деталь вместе с роликами и ведущим кругом совершает возвратно-поступательное продольное движение, а шлифовальный круг получает периодическую поперечную подачу в конце каждого хода детали.

Плоскошлифовальные станки предназначены для обработки плоских поверхностей. Различают станки с горизонтальным шпинделем, работающие периферией круга (рис. 44, и), и станки с вертикальным шпинделем, работающие торцом круга (рис. 44, к). Во втором случае площадь контакта между шлифовальным кругом и обрабатываемой деталью намного больше, поэтому больше и число одновременно работающих абразивных зерен, больше съем обрабатываемого материала и в то же время больше суммарная сила резания, а следовательно, и деформация технологической системы СОЗ («станок – оснастка – заготовка»). В результате станки, работающие периферией круга, обеспечивают более высокую точность обработки, зато станки, работающие торцом круга, производительнее.

По форме стола различают станки с прямоугольным столом, совершающим возвратно-поступательное движение продольной подачи Sпрод (рис. 44, и), и станки с круглым столом, совершающим вращательное движение круговой подачи Sкр (рис. 44, к).

В станках с прямоугольным столом и горизонтальным шпинделем, работающих периферией круга (рис. 44, и), за каждый ход стола бабка шлифовального круга получает периодическое перемещение поперечной подачи Sпоп, а после прохода плоскости перемещается вниз на величину вертикальной подачи, равную глубине резания. На станках с прямоугольным столом и вертикальным шпинделем деталь обрабатывается торцом круга, диаметр которого превышает ее ширину; шлифование ведется за один или несколько проходов стола, а круг периодически получает вертикальную подачу Sв. На станках с круглым столом и горизонтальным шпинделем, работающих периферией круга, столу или шпинделю сообщается возвратнопоступательное движение поперечной подачи, а вертикальное движение стола или шпинделя является установочным. На станках с круглым столом и вертикальным шпинделем детали обрабатываются торцом круга, диаметр которого превосходит их размеры (рис. 44, и); вертикальную подачу Sв осуществляет шлифовальная бабка.

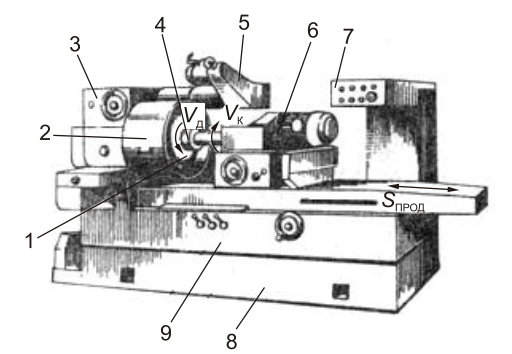

На рис. 47 показан плоскошлифовальный станок с прямоугольным столом, работающий периферией круга. Все узлы станка располагаются на Т-образной (в плане) станине 8 с продольными направляющими для стола 1, на котором закрепляются обрабатываемые детали. Для закрепления деталей из магнитных материалов (стальных, чугунных) обычно используют электромагнитную плиту, установленную на столе. Возвратно-поступательную подачу Sпрод сообщает столу гидропривод, размещенный внутри станины. Главное движение Vк совершает от отдельного электродвигателя круг 5, закрепленный на шпинделе шлифовальной бабки 3 и закрытый кожухом 4. Периодическая поперечная подача Sпоп осуществляется на каждый ход или на каждый двойной продольный ход стола перемещением стойки 2, несущей шлифовальную бабку (в некоторых моделях станков стойка неподвижна, а перемещаются поперечные салазки стола). Вертикальная подача на глубину резания производится перемещением шлифовальной бабки по вертикальным направляющим стойки. Станком управляют от гидропанели 6 и кнопочной станции 7.

Рис. 47. Станок, шлифующий периферией круга

При ширине детали, меньшей ширины шлифовального круга, на станках этого типа можно осуществлять врезное шлифование (без поперечной подачи). Возможна обработка горизонтальных, вертикальных и наклонных плоскостей, а при соответствующем профилировании периферии шлифовального круга — также линейчатых фасонных поверхностей.

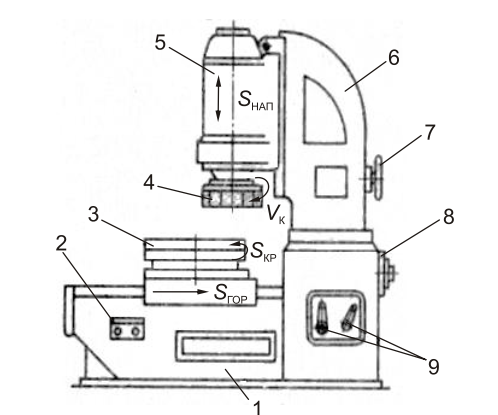

На рис. 48 приведена схема плоскошлифовального станка с круглым столом, работающего торцом круга. В полой коробчатой станине 1 размещены механизмы привода стола и подачи шлифовальной бабки. На станине закреплена стойка 6, по вертикальным направляющим которой может перемещаться шлифовальная бабка 5 со сборным сегментным кругом 4 большого диаметра. По горизонтальным направляющим станины перемещаются салазки, на которых смонтирован вращающийся стол 10 с электромагнитной плитой 3. На станке имеются электродвигатель привода стола 8, кнопки управления 2, рукоятки управления 9 и маховичок 7, которым быстро перемещают шлифовальную бабку при наладке станка. Аналогично карусельно-фрезерным станкам, с которыми они имеют общую компоновку и схему работы, станки этого типа являются станками непрерывного действия и широко применяются в крупносерийном и массовом производстве.

Рис. 48. Схема плоскошлифовального станка с круглым столом

Для получения минимальной шероховатости поверхности и наивысшей точности размеров и формы деталей предназначены отделочные методы обработки, к которым относятся хонингование, суперфиниш, притирка и полирование.

Хонингование применяется в основном для обработки цилиндрических отверстий диаметром от 3 до 1500 мм и длиной до 20 м в таких деталях, как гидроцилиндры, орудийные стволы, гильзы цилиндров двигателей внутреннего сгорания и поршневых компрессоров и т. п.

Сущность этого процесса (рис. 49, а) состоит в том, что специальный инструмент — хон (хонинговальная головка) 1, оснащенный 3–12 мелкозернистыми абразивными брусками 2, совершает одновременно вращательное и возвратно-поступательное движения в обрабатываемом отверстии неподвижной детали 3. Абразивные бруски установлены в пазах цилиндрической поверхности хона и в конце каждого двойного хода специальным гидравлическим или механическим устройством раздвигаются на несколько микрометров, осуществляя движение радиальной подачи Sрад.

Со шпинделем станка хон соединяется шарнирно, поэтому бруски хона самоустанавливаются по отверстию, и точность хонингования практически не зависит от точности станка. Благодаря жесткой конструкции хона и принудительной радиальной подаче брусков хонингование исправляет небольшие погрешности формы предварительно развернутого или расшлифованного отверстия (овальность, конусность и пр.), но не корректирует положение оси. Соотношение между V и Vs подбирают так, чтобы зерна брусков перемещались по неповторяющимся пересекающимся винтовым траекториям (принцип неповторяющегося следа), что позволяет получить поверхность с высокими эксплуатационными свойствами. При хонинговании применяют обильное охлаждение керосином или эмульсией. Припуск на хонингование не превышает 0,2 мм. Хонингованием достигают размеры 7-го квалитета с параметром шероховатости Rа = 0,32–0,08 мкм отклонением от цилиндричности в пределах 3–5 мкм.

Рис. 49. Схемы работы доводочных станков

Хонинговальные станки могут быть одношпиндельными и многошпиндельными, с вертикальным, горизонтальным или наклонным расположением шпинделей. Возвратно-поступательное движение шпинделя осуществляет гидравлический привод.

Суперфиниш представляет собой особый вид тонкой абразивной обработки предварительно отшлифованных поверхностей (чаше всего наружных цилиндрических) специальными головками, оснащенными одним-четырьмя мелкозернистыми брусками из белого электрокорунда, зеленого карбида кремния или алмазными. Бруски закрепляются в головке не жестко, как при хонинговании, а упруго, и при обработке самоустанавливаются по поверхности детали. Особенность суперфиниша (рис. 49, б) — быстрое колебательное движение бруска 1 вдоль оси детали 2 в сочетании с вращением детали и ее возвратно-поступательным движением вдоль оси. Бруски колеблются с частотой до 50 Гц и амплитудой L = 2–5 мм. Соотношение между окружной скоростью детали V и скоростью ее осевого перемещения Vs подбирается так, чтобы соблюдался принцип неповторяющегося следа. Усложнение траектории зерен при суперфинише улучшает использование режущей способности абразивных зерен. Суперфинишу свойственны низкие скорости резания

и малые давления бруска на поверхность заготовки, в результате чего происходит малый нагрев детали и незначительное деформирование поверхностного слоя. Обработку ведут с охлаждением керосином с добавлением 5–15% масла.

Подпружиненный брусок снижает шероховатость, но не устраняет погрешности формы. Припуск на суперфиниш составляет 0,002–0,02 мм на диаметр. Суперфиниш позволяет получить Ra не более 0,04 мОктмде. лке суперфинишем подвергают ролики и кольца подшипников качения, шейки коленчатого и распределительного валов, кулачки, калибры, поршни, клапаны и другие ответственные детали.

Для суперфиниша применяют одно- и многошпиндельные станки, обычно специализированные на обработку конкретной детали. Суперфиниширование можно осуществлять также на универсальных токарных и карусельных станках, оснащая их специальными головками.

Притирка — тонкая отделка поверхностей предварительно отшлифованных деталей мелкозернистым абразивным порошком, смешанным со смазочным материалом и нанесенным на поверхность инструмента, называемого притиром. Притирка может быть ручной и машинной.

Притирочные станки применяют в крупносерийном и массовом производствах для обработки коротких цилиндрических деталей (например, поршневых пальцев), а также плоских деталей. Притирка (рис. 49, в ) осуществляется с помощью двух чугунных притиров-дисков 1 и 4, между которыми помещается сепаратор 2 с обрабатываемыми деталями 3. Притиры вращаются вокруг оси Ох в противоположные стороны с различными скоростями V1 и V2, обеспечивающими соблюдение принципа неповторяющегося следа. Сепаратор с осью О2 совершает возвратно-поступательное движение в поперечном направлении, что обеспечивает равномерное изнашивание притиров. Рабочие лобовые поверхности притиров шаржируются (насыщаются) порошком корунда, карборунда, оксида хрома и т. п. в смеси с минеральным маслом (керосином, скипидаром) или пастой ГОИ. Притирочные станки бывают как общего назначения, так и специализированные. Притирка позволяет получить точность 5-го квалитета и выше при Rа = 0,16–0,08 мкм.

Полирование — обработка деталей при помощи особо мелкозернистой (полировальной) пасты, нанесенной на эластичный полировальный круг, изготавливаемый из войлока, кожи или парусины. Абразивом служат порошки оксида хрома, крокуса и т. п. Полирование доводит поверхность детали до зеркального блеска, но не изменяет размеров и формы детали. Полирование можно также осуществлять на шлифовальных станках.

Читайте также: