Опорный стол для гриндера

Обновлено: 19.05.2024

Originally posted by AABUN:

20-4-2017 23:19

Может тогда уже баббит его отлить легко. Только наверное мазать ленту будет.

баббит мягковат наверное будет.

Хочу попробовать алюминиевую бронзу.

Неужели никто не пробовал?

Ведь износостойкость бронзы не хуже чем у чугуна ( вроде бы)

На внутреннюю сторону ленты постоянно прилетают крупицы абразива и каленая стальная пыль, бронзу она будет жрать на раз.

У меня каленая на 60 Х12МФ стоит, и то каждые 3 месяца на плоскошлиф отправляю.

Лучше стекла ничего нет. Оно еще и тепло классно отводит, мало греется.

С ним только аккуратным надо быть, сильно не давить, а то один чел однажды всем весом на заготовку налег, увлекся - оно лопнуло.

Изначально написано DrWinter:

Лучше стекла ничего нет. Оно еще и тепло классно отводит, мало греется.

Мне тоже понравилось стекло.

Правда я его малость расцарапал,кусок абразива под ленту попал. И кусочек по нижней кромке сколол.

И главное аккуратно столик пододвигать.

Царапины по идее ни на что не влияют.

А столик вперёд подавать - это да, тут надо аккуратнее. Можно ровную полоску резины под кромку столика наклеить, чтобы на 1 мм. выступала вперёд и защищала стекло от удара.

Стекло ни чем не лучше полированного керамогранита. Минус,где такое брать,при случае и цена. А полированный керамогранит одной плитки 600х600 хватит и на два столика опорных и десять прижимных плиток. Цена и где брать вообще не вопрос.

А каленое стекло из стекольных мастерских нельзя?😀😀😀

Или на книфе какое-то суперхитрое?)

Интересное продолжение темы!

Изначально написано Liteyshchik:

А каленое стекло из стекольных мастерских нельзя?😀😀😀

Или на книфе какое-то суперхитрое?)

Интересное продолжение темы!

Можно конечно!

Только маску обязательно наденьте перед работой, потому оно от нагрева вскоре треснет, слетит с подложки, осколки утянет под нижний ролик, раздробит, возможно порвёт ленту - и получится эффект "говно попало на вентилятор", только со стеклянными брызгами во все стороны.

А потом уже можно будет покупать у Гены.

Я хочу стекло или ситаловую пластину на столик. У мну где то лежит 2-3 плитки ситаловые раньше их было полно везде, по-моему, сейчас они называются стеклокерамика. в отличии от глазурованной плитки они однородны с торца, когда разобьешь. Встречал чаще всего голубого и зеленоватого цвета и смеси разной степени блеклости до белого. Керамогранит должен быть оч хорош, но за деньги. А плитка на постройках 80Х бани, подсобки, склады, кухни, туалеты в нашей школе и др. все ней обкладывали. Она как толстое около 10 мм. стекло, но круче, оч хорошая веСЧь. Блин чувствую, все туалеты обдерут, однако. По большому счету мне пока пробую линзу почти пофиг что там. Раз в 3 мес можно и полирнуть. Упорный столик снял раньше, а прижимной 3 дня назад и мне так даже лучше. Когда чуть потеплеет все равно найду плитку и сделаю прижимной столик.

https://forum.guns.ru/forummessage/97/1179392-2.html

ДокВВ

ветеран

4-11-2013 21:00

Плюсую за чугун. Ребята из Северной Артели подогнали на пробу. Износостойкость чуть ниже керамогранита но не трескается не скалывается. Можно гонять на 30-35 м/с. Давить как хочешь.

Не лопается. Тепло отводит лучше. Пои выработке легко притираетс либо руками, либо на гриндере "вывернутой" лентой.

Между плитой и площадкой можно нафигачить термопасты. Сзади прилепить еще и радиатор из радиосагазина. Очень актуально для работы на высоких скоростях.

Вобщем щас клинков 10-12 из порошка чугун держит без правок. Причем в том режиме работы, на котором керамогранит просто высыпался бы крошкой через 30 минут.

Скажу так. Если работать медленно то рулит керамогранит. На 15 м/с , с перерывами на охлаждение можно работать долго-долго. Если надо работать быстро-чугун.

Да, еще. Возможность сильно придавить, позволяет даже лысоватой лентой р24 содрать металл.

Надо у него спросить, остался ли он на чугуне.

Хотя экспериментировать тоже нужно, иначе болото.

Изначально написано AABUN:

Я хочу стекло или ситаловую пластину на столик. У мну где то лежит 2-3 плитки ситаловые раньше их было полно везде, по-моему, сейчас они называются стеклокерамика. в отличии от глазурованной плитки они однородны с торца, когда разобьешь. Встречал чаще всего голубого и зеленоватого цвета и смеси разной степени блеклости до белого. Керамогранит должен быть оч хорош, но за деньги. А плитка на постройках 80Х бани, подсобки, склады, кухни, туалеты в нашей школе и др. все ней обкладывали. Она как толстое около 10 мм. стекло, но круче, оч хорошая веСЧь. Блин чувствую, все туалеты обдерут, однако. По большому счету мне пока пробую линзу почти пофиг что там. Раз в 3 мес можно и полирнуть. Упорный столик снял раньше, а прижимной 3 дня назад и мне так даже лучше. Когда чуть потеплеет все равно найду плитку и сделаю прижимной столик.

Настоящий ситал сейчас днём с огнём не сыщешь. Есть куча контор, которые под его видом продают что угодно, но не оно. А так - да, вы правы, он даже круче спецстекла, лично я бы очень хотел себе такую площадку на гриндер поставить.

Керамогранит - самый популярный вариант не от хорошей жизни, а потому, что лучше за семь копеек не сыщешь. Если гриндер нужен не для красоты, а для постоянной работы - керамогранитовая подложка изнашивается и лопается на ура. Спецы не зря с него на чугун переходили в своё время, хотя на нём тоже ям нарыть - дело пары месяцев.

Хотя опять же - если делать, условно говоря, 1 клинок в неделю, то керамогранит вполне подойдёт. Экономия по сравнению со специальным стеклом будет порядка 300-400 рублей.

Опорный стол для гриндера

Originally posted by Nesalvador: Подскажите пожалуйста, куда пристроить 7 метров уголка в столике? Вопрос искренний, без стёба. Заранее спасибо.

Нам бы схемку аль чертеж, мы б затеяли вертеж.

Что имеется ввиду, чисто плита? регулировка угла? регулировки вылетов?

Изначально написано Алексей Зайкин:

Странный запрос! Лист 5-ки 50*50см, и 7 метров уголка 45-го, во Владивостоке нет?, На любой металлобазе этого добра валом! Посмотрите в местных газетах объявления, по металлу и услугам сварщиков и будит вам отличный стол!

блин вот в каждой теме есть такой советчик, а, еще популярно "на метеллоприемке". Где только эта волшебная металлобаза находится знать бы, еще и с металлоприемкой в одном флаконе

Изначально написано Nesalvador:

Алексей, здравствуйте. Подскажите пожалуйста, куда пристроить 7 метров уголка в столике? Вопрос искренний, без стёба. Заранее спасибо.

а заодно что можно сделать для гриндера из листа пятерки 50х50

а по краю кружавчики пустить

Вам не стыдно? Человек может и не понял вопроса, зато хотел помочь от всей души.

Originally posted by suhai123:

блин вот в каждой теме есть такой советчик, а, еще популярно "на метеллоприемке". Где только эта волшебная металлобаза находится знать бы, еще и с металлоприемкой в одном флаконе

Правда интересно? ТС указал г.Владивосток - вот список.

СтальГрад, ООО, Пологая, 3 ст2,.

СПК, 100-летия Владивостока проспект, 155 к5, .

Альянс Строй Сервис, ООО, Снеговая, 98.

Сталь-ДВ, Русская, 65/4 .

Проще, дешевле и быстрее сделать самому.

Кусок листа 10 мм 150х300 на сам стол + полметра уголка сороковки на опорный узел.

Плоскость, если лист не достаточно ровный - горбом или ямой - выровнять путём наклейки сверху вырезанного в размер куска керамогранита.

Проверить плоскость уголком при покупке.

Если нет листа - пойдёт и фанера. Склеить лист потребного размера толщиной мм на 20-30, прогнать его через рейсмус (а можно и нет) + сверху наклеить керамогранит. Он свяжет. И плоскость даст. Будет достаточно мощный и жёсткий.

Не надо за изготовление никому денги платить.

Только если стол сложный, с регулировками. Тогда да. Возможно. Там без токарки не обойтись.

И то, 50/50. Можно и самому. Если упростить.

А на метбазе - не факт, что купишь. Там большим листом. Отрезать от него маленький кусок никто не будет.

Если есть там СПК , сталепромышленная компания, они режут от 6 метрового толстого листа, но не менее одного метра т,е, вы станете обладателем куска металла нужной толщины 1000 *1500 мм .я бы вам помог .но далеко.пересыл дороже станет))

Изначально написано Gegemon_17:Проще, дешевле и быстрее сделать самому.

Кусок листа 10 мм 150х300 на сам стол + полметра уголка сороковки на опорный узел.

Плоскость, если лист не достаточно ровный - горбом или ямой - выровнять путём наклейки сверху вырезанного в размер куска керамогранита.

Проверить плоскость уголком при покупке.

Если нет листа - пойдёт и фанера. Склеить лист потребного размера толщиной мм на 20-30, прогнать его через рейсмус (а можно и нет) + сверху наклеить керамогранит. Он свяжет. И плоскость даст. Будет достаточно мощный и жёсткий.

Не надо за изготовление никому денги платить.

Только если стол сложный, с регулировками. Тогда да. Возможно. Там без токарки не обойтись.

И то, 50/50. Можно и самому. Если упростить.

А на метбазе - не факт, что купишь. Там большим листом. Отрезать от него маленький кусок никто не будет.

Самый толковый совет на данный момент! Спасибо огромное!

Можно написать многим производителям гриндеров и они с удовольствие сделают и отправят любой ТК или почтой.

Например Рустаму с Набережных Челнов напишите, в разделе Барахолка Ножевой Мастерской.

По Вашему чертежу (то есть, эскизу с размерами) чтобы получить абсолютно ровную поверхность металл.плиты, её нужно прогонять через плоскошлиф.

А плоскошлиф - не везде есть. А заказывать на стороне с пересылкой - будет золотой.

Толщины на шлифовку уйдёт, в зависимости от кривизны листа, минимум по милиметру с каждой стороны. Т.е., чтоб получить стол 9-10 мм, надо брать 12-й лист.

И второе.

Вне зависимости от того, большой гриндер или маленький, стол должен быть максимально большим, в допускаемых самим станком пределах.

Чем больше стол, тем удобнее.

А при толщине 8 мм и одной точке опоры, стол, если он длинный, может гулять, прогибаться с одной из сторон, быть подвержен при работе вибрациям от эксцентричности приводного шкива (дрожжать).

Поэтому касаемо стола, лучше исходить из минимальной толщины 10 мм. Это в чистоте. После шлифовки.

Керамогранит лучше в любом случае наклеить, я так делаю давно. Плюсов много - не ржавеет, поверхность не изнашивается, заготовка или приспособа отлично скользит, ну и если что переклеивается за пять минут

Пиши в п.м я сам с Арсеньева что надо сделаю. И токарку и фрезерную и слесарную. Пару пузырей и вопрос решен! Номер тел скинь в пм. Но только после праздников!

Блин, Слава, ну всё ведь рассказал и показал. Во Владике не сделать столик для грини и заказывать в Арсеньеве, это капец какой прикол . Едь в Ёлки палки, купи там нужное железо, там разное есть и режут, потом на Космонавтов в мастерню, они пятак на штанге сделают, и если сам не можешь, отверстия под болты. Утопить хочешь? Фрезер у них есть.

Я Вас понял. Но вопрос не об этом. Столик двигается вместе с заготовкой или заготовка двигается относительно плоскости столика? Возможно Вы усмотрели какую-то двусмысленность в моем вопросе? Пожалуйста воспринимайте слова из поста так, как они есть. С уважением.

если Вы про грань спуск/голомень- то на уголковой приспособе оно само получается, на коротких клинках вроде не так уж трудно

Отличная идея - думал о том же уже, что проще двигать столик чем выдумывать приспособы, с меняющемся углом. При таком столике хорошо делать больстеры под фултанг с ласточкиным хвостом

м390, у меня с ней весь январь дружба)

Удобная приспособа вышла.Если нанести риски(навес на 2 фото к примеру)можно и угол наклона отслеживать.

Не только практично, но быстро и удобно! И регулировка не отнимает столько времени как если бы башкой гриндера. Хотя для меня это пока единственный способ что то получить.

Фоты спёр, идею украл. В чём ещё сознаться?

С ув.

если Вы про грань спуск/голомень- то на уголковой приспособе оно само получается, на коротких клинках вроде не так уж трудно

Спасибо, на коротких это само собой, а вот длинные это даааа.

До того,как делать приспособы я сделал заготовку для изменения наклона поворотной башки с помощью барашка. Тоже,как вариант.

Огонь. взял на вооружение , к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

Наши гриндеростроители похоже сами не слесарят. Конструкции столиков в красну армию не годятся. Что то нормальное было у ножевого оборудования. Что бы столик во все стороны крутился,больше ни у кого не видел.

Подобный вариант рассматривал. даже типа прототипа делал, но меня постоянно убивал 90-градусный уголок - он меня как-то нервировал что-ли. Поэтому сделал себе уголок-приспособу с меняющимся углом наклона рабочей поверхности куда клинок крепится. Для меня работать на такой приспособе проще.

Вот размеры опорного стола радуют, уже давно себе подумываю такой сделать.

можно, главное при затягивании не сдвинуть. а еще у меня от постоянных перестановок ось башки за пару лет стерлась, нужна новая, туда попадает пыль и абразив, все гробит. прокладка какая эластичная быть может спасла бы, но сразу не додумался. такой столик для меня- самый простейший и элементарный вариант, я и длину увеличил(родого мне категорически не хватало) и угол с минимумом телодвижений меняю)

к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

тоже можно, или угольник какой хороший с изменяемым углом, но все ровно попасть точно в тот угол который был- уже тяжело наверное будет. пока не пробовал

в данном случае вовсе не обязательно 90 градусов,

мне этот угол удобен тем что заходы в тупье проще контролировать

Вот не зря меня терзали смутные сомнения. Не знаю куда Вы собирались прокладки ставить, но вряд ли помогли бы. Там через прорезь всё лезет и изнашивается не только ось, но и отверстие. Померейте отверстие, прежде чем новую ось заказывать.

Ща, наверное, опять по башке получу)))).

Гриндер своими руками…ч1.

Всем привет…в последнее время слово гриндер очень стало популярным, но не многие знают, что это такое и вообще на что, он способен. В нашем любимом ютубчике есть просто масса роликов по этой теме. Лучше конечно самому все увидеть, что это за чудо -техники. Я этот вопрос изучал еще несколько лет назад и даже хотел его сделать, на 610 ленте…даже нашел материал, пластина, двигатель от стиралки автомат, подробные чертежи…но в последствии отказался от этой идеи. Ребята -это не серьезно! Если делать гриндер, то минимум на 1230 ленте. В итоге нашел из кучи овна в ютубе ролики, действительно с достойными вариантами. Эти люди делают гриндера на продажу и поэтому в ходе своей конкуренции "отточили" свои знания и умения на своих изделиях. Ну, а мне осталось только взять самые лучшие моменты с их творений и воплотить в свой станок! Ссылки на ролики скидывать сюда смысла не вижу. Их очень много. Напишу несколько имен, если интересно, то забиваете имя в поиск и Вы на их канале. Не знаю, кто там был первый и кто у кого содрал макет этих гриндеров, но первым на сколько я знаю был Чапай, кстате мой земляк. Жил в 100км от меня. Самого человека уже нет в живых, но дело его живет. Есть сайт, есть его станки в продаже. Понятно, что прородитель гриндеров (ленточно-шлифовальных машин) являются америкосы, но наши умельцы из промышленного станка, сделали домашний, настольно-балконный вариант))) Далее много интересных предложений есть у …Iron Man, Александр Шенгур, Favorite 156, Андрей Ермоленко, Рустам и другие. Эти люди занимаются изготовлением различных гриндеров профессионально. Основная масса на этих гриндерах занимаются ножеделием и это самый необходимый станок в нынешнее время для этого дела!

В итоге изучив этот станок полностью до винтиков, решил что, я это смогу сделать без различных токарно-фрезерно-плоскошлифовальных станков. Поэтому стал потихоньку, еще с осени искать материал, для этого дела. И попутно искать токаря, для изготовления роликов и шкива для станка. Если хотите все по серьезному, то без токаря здесь ну ни как!

Как говорится — кто ищет, то всегда найдет! Помучился конечно с поиском токаря и все же он нашелся на работе у друга))) Конечно не все гладко, есть косяки с его стороны. Он делал 1,5 месяца по моим чертежам, между своей работой. Не знаю, как все это дело будет работать, но соосность и минимальные биения -это была его главная задача в изготовлении.

Также на приеме металла были куплены пластины 400х400х14 — 3 штуки.

Двигатель нашел 1,1кВТ -3000об 1ф. Так как частотный преобразователь — это дорогое устройство и поэтому использовать его не планирую. Есть у меня еще один двигатель 1,5кВТ 3фазный, но обороты 1500, но это не то пальто. Обороты не те. Но всегда можно переделать на него + частотник.

Косяки токаря на шкивах видны не вооруженным глазом))) Дал ему две заготовки на 120 и 160 мм в диаметре. Нужно было их завтулить и полностью проточить без биения. Он там, что то лоханулся, заварил электросваркой, но какого лешего -эту сварку не сточил. Короче х.з. шкив на 120 вроде работает тихо без вибраций, а вот на 160 вибрирует двигатель очень сильно. Хотя биения не видно, есть у меня стрелочный индикатор, все никак не проверю. Все это дело обговаривалось через друга. Он даже денег не взял за труды, но я конечно 1тр ему передал. В итоге, я конечно рассчитываю, что все дело в не проточенной сварке и все это дело устраню сам или придется еще раз отдавать на переточку!

По роликам вроде на глаз все нормально. Два ролика прямых и один бочкообразный -для регулировки ленты. Приводные шкивы проточены прямо, хотя многие делают бочкообразными! Два шкива заказал, что бы можно менять скорость ленты, т.к. частотного преобразователя не будет.

Далее нужно было с чего то начинать изготовление гриндера. Я решил сделать станок из серии от Рустама ГР-1

Мне он показался более интересным и…оранжевым)))

Поэтому начал с разметки скобы(коромысла). Решил сразу раздвинуть ролики по мах, что бы потом в горизонтальном положении можно было шлифовать более длинные заготовки. Ну и полезную глубину тоже увеличил. Станок будет поворотным.

Гриндер своими руками…ч2.

Когда будет изделие полностью готово, к этому швеллеру будут приделаны ноги из 32 трубы и этот станок может стоять самостоятельно на полу или на верстаке, но уже без ножек(они будут съемными).

Для поворотного механизма, нужны еще пластины и косынки для усиления жесткости от вибраций.

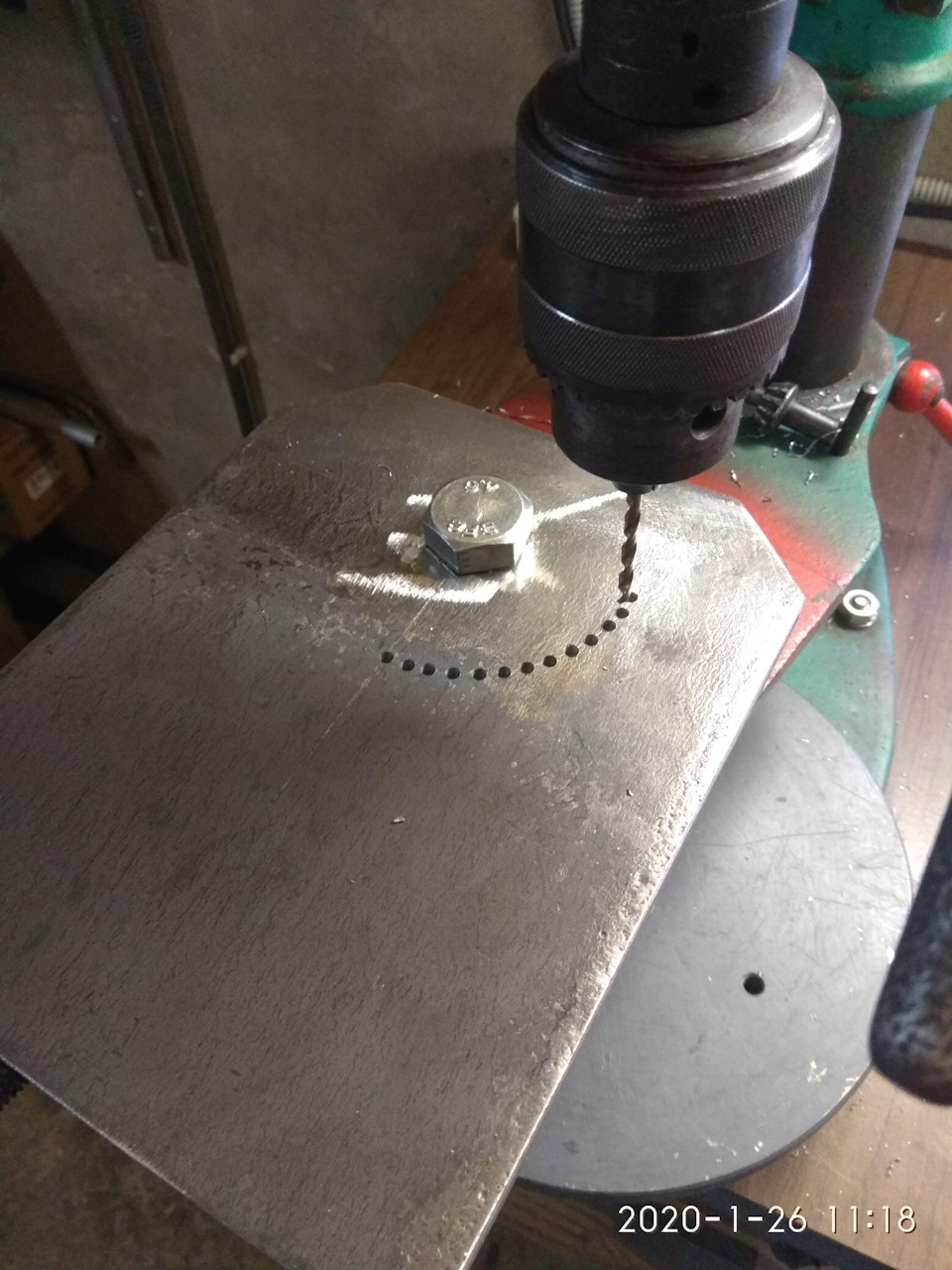

Ось для поворота решил сделать из болта М20. И далее нужно сделать паз, для ограничивающего болта.

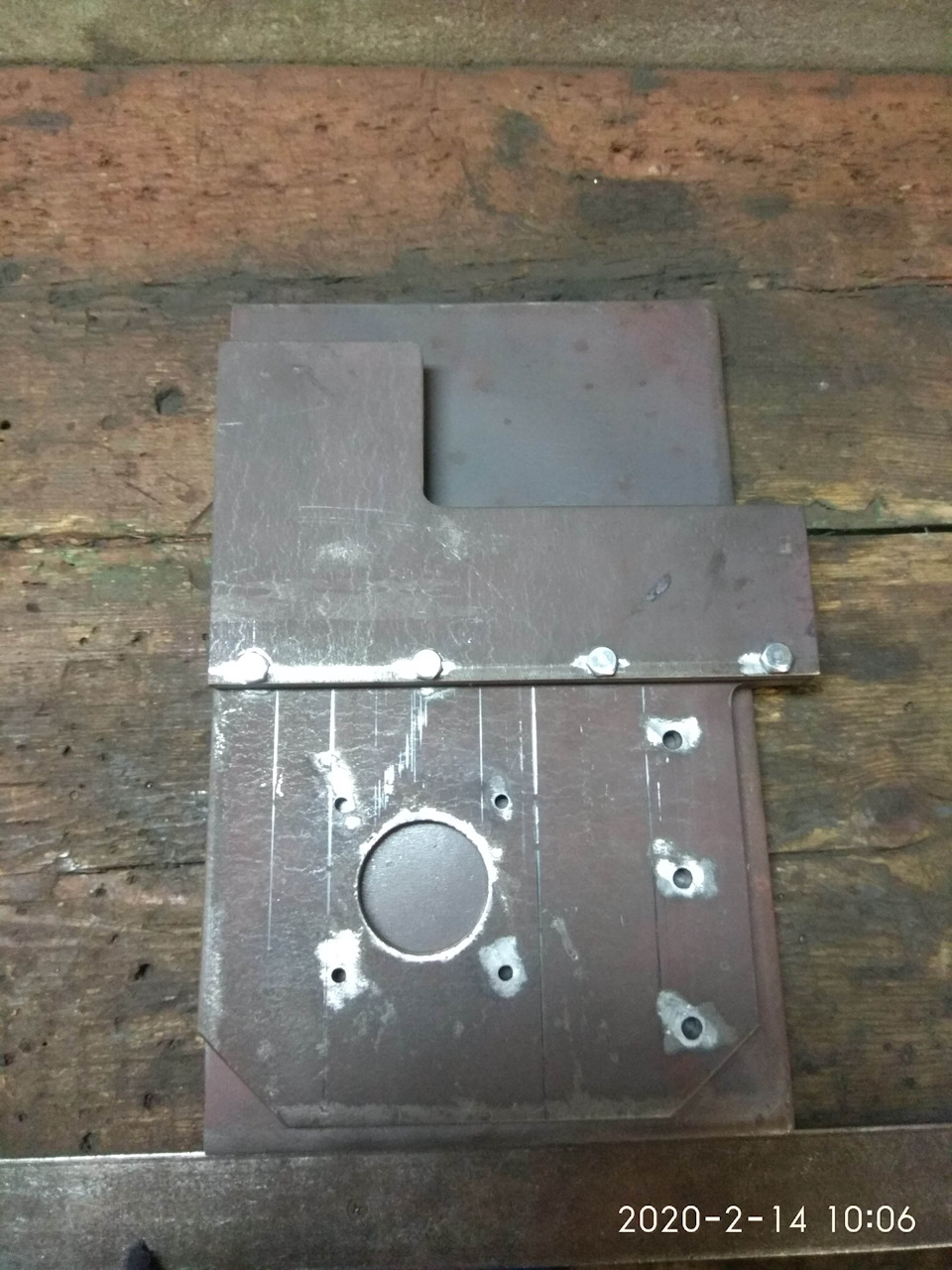

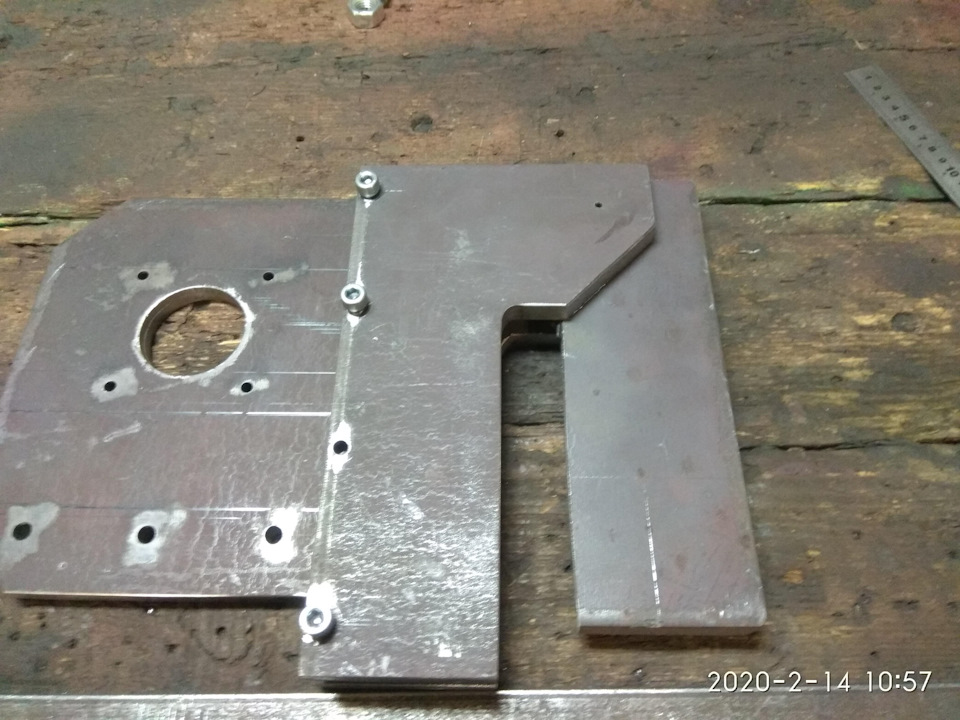

В итоге получились три пластины. Стойка, промежуточная пластина и площадка двигателя.

Многие мастера продают гриндера и допускают один не маловажный косяк. Особенно это происходит на поворотных станках. Они крепят двигатель на поворотный механизм и затем на сам двигатель станину гриндера. Получается двигатель из навесного оборудования превращается в силовой каркас(станину). Этого лучше не делать. Вес станка будет 50-70кг и лучше сделать как положено. Двигатель должен навешиваться и передавать вращение!

Очередная примерка…

По началу хотел все собрать на винты, но позже решил сварить. Если и поведет металл, то здесь это не критично.

Далее монтируем двигатель и проверяем работу поворотного механизма.

Затем размечаем пластину и собираем воедино.

Дальше нужно было переходить на карман для ригеля. Гриндеростроители ввели эти термины "карман" и "ригель" на своих форумах. По сути ригель -это полнотелый шлифованный металлический "квадрат" 30х30, 40х40 или с разными размерами сторон. А "карман" — это место куда этот ригель вставляется и фиксируется. На разные размеры лент — этот ригель входит и выходит из этого кармана))

Так как я решил делать подобие гриндера от Рустама, то и карман у него немного отличается от сородичей.

После предварительной шлифовки пластин, начал вырезать заготовку на рычаг с регулирующим роликом -бочкой.

Как обычно примерка по месту.

При изготовлении этого станка попутно делаю еще разные виды работ. Потому что не сразу хватает всех "запчастей". Приходится искать материал и заниматься другими планами одновременно. Но скоро я выйду на финишную прямую. Даже купил уже ленты разного размера для запуска и наладки этого станка.

Продолжение следует…

Всем удачи!

Читайте также: