Обработка стола 3d принтера

Обновлено: 16.05.2024

В этой публикации будем говорить о трехмерной печати, об использовании технологии FDM/FFF у себя дома и ее перспективах для обычных людей и 3D художников. Статья в процессе написания приобрела очертания рассказа, поэтому была разделена на части. Если вас интересуют только рекомендации по работе и отзывы, вы можете приступить сразу к тому, что под катом.

Часть 1. Не печатью единой

Трехмерной визуализацией я увлекся еще в школе. В институте познакомился с САПР в духе SolidWorks и Autodesk Inventor. Это — и причина и следствие страстного желания изучать увлекательный мир тридэ. Скажу сразу — профессионалом или талантливым визуализатором я так и не стал, но на своем уровне научился делать практически любого уровня модели, проработка и детализация которых ограничивается, пожалуй, только желанием и усидчивостью, поскольку занятие это весьма и весьма кропотливое. И что важно, на выходе модель можно было лишь импортировать в какую-нибудь видеоигру, продать на аукционе вроде Turbosquild или же положить на полку в папочку на жестком диске, вспоминая о ней раз в три года. Этим и ограничивается применение трехмерной графики для людей, которые не работают в визуализаторских, конструкторских или игровых конторах.

Но теперь все иначе. Появление доступной трехмерной печати предвосхищает новые возможности, связанные с выходом компьютерных моделей из рамки монитора, в окружающий мир. Когда я впервые услышал про 3D-принтеры, их основными характеристиками были низкая разрешающая способность, высокая стоимость самой железки и материалов. Но сейчас, в 2015 году, это мощный инструмент, который в состоянии отрисовывать сложные поверхности и вменяемую детализацию.

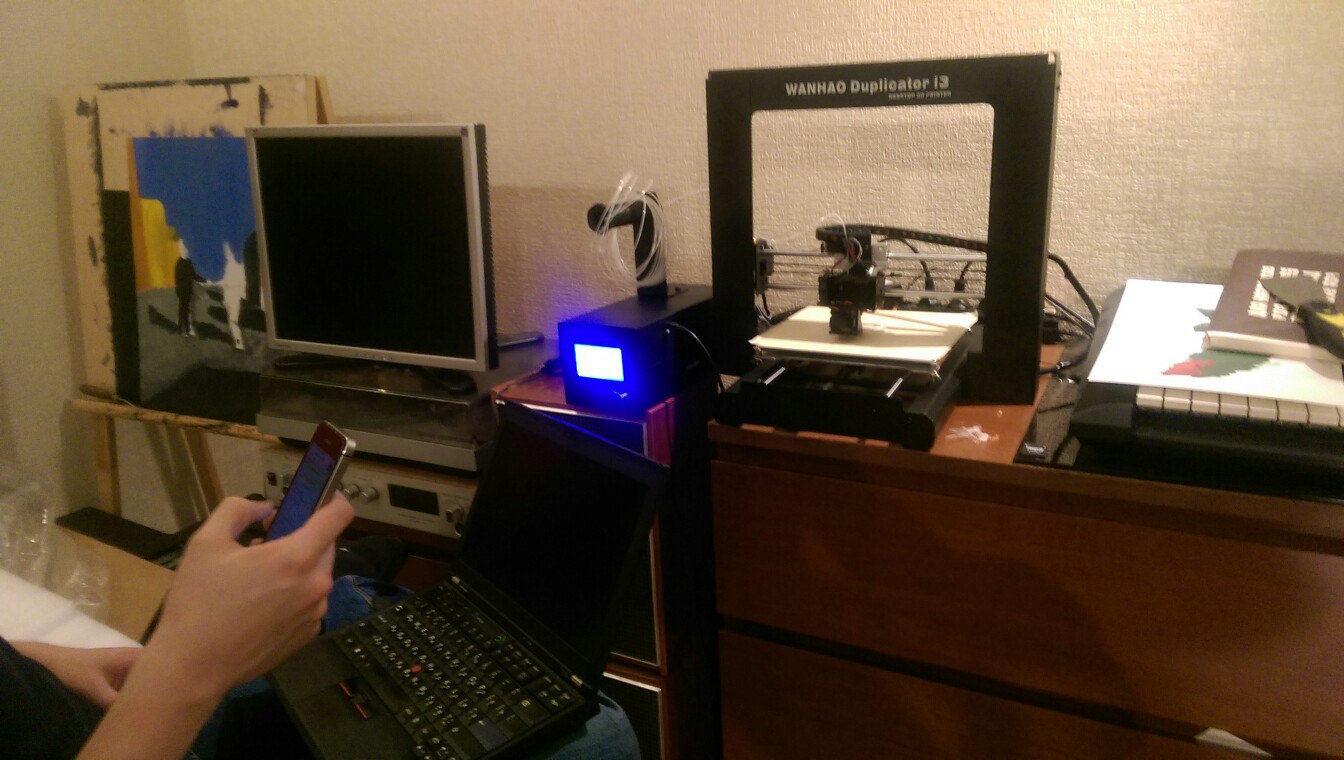

Однажды, проснувшись, я понял, что хочу продать системный блок и купить на эти деньги тридэпринтер, тем более что в последние полгода активно юзался и вкачивался Lenovo Thinkpad X220, на котором можно работать. Иными словами — компьютер-игровая-площадка пошел в утиль, уступив компьютеру-инструменту с крутой периферией. После изучения технических нюансов, поисков, ожидания доставки и консультаций, я приобрел WANHAO Duplicator i3, модель только появившуюся на российском рынке.

День покупки. Видно электронный блок управления, и кусок PLA пластика из комплекта

Вот такие симпатичные спейсмарины без обработки не составляют конкуренции их оригинальным сослуживцам

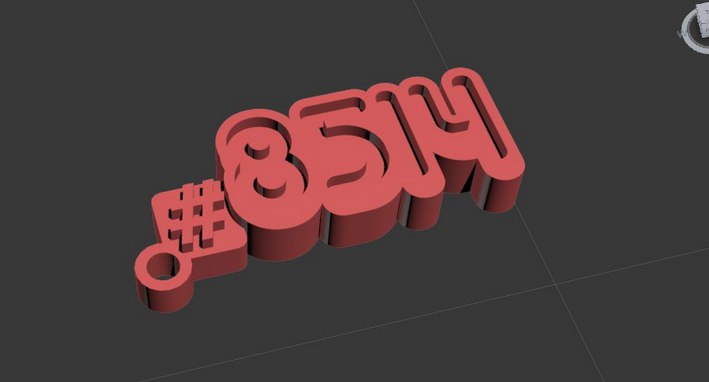

В процессе разработки:

После печати, вместе с вариантом №2:

Вид сзади. Модели немного разные. Левый брелок печатался вертикально, правый горизонтально. За счет этого у правого лучшая детализация…

Но спереди (при печати этой стороной он лежал вниз) ситуация совершенно другая:

Часть 2: Разнообразие видов, и способы борьбы с ним

1. FDM/FFF принтеры — печать пластиком, то что обычно подразумевается под фразой 3D принтер. Технология приживающаяся уже не один год, основной недостаток которой, «слоистость» конечной модели, постепенно сходит на нет. Ее преимущества — относительная универсальность в применении, и дешевизна. Минимально возможная толщина слоя в 100 микрон позволяет делать неплохую детализацию, но для минек из Warhammer 40K ее не хватит. Максимально возможная толщина в 400 микрон позволяет быстро возводить массивные заготовки, однако при такой печати увеличивается количество трещин, которые имеют свойство расходиться при нагрузке, превращая болванку в очередной партак.

Материалы — биоразлагаемый PLA и капризный, но популярный ABS пластик, а так же любой другой твердый сплав, который может быть экструдирован при температуре до 260 градусов, и продается в виде колбасы с сечением 1.75мм. Стоимость килограммовой катушки ABS в Москве начинается от 1600 рублей, PLA обойдется на 300 рублей дороже.

Модельный ряд представляет из себя модификации, по сути, нескольких моделей — Prusa i3, Delta Rostock и Ultimaker. Основное их отличие в системе позиционирования. У Прусы поднимается экструдер, у Ультимэйкера поднимается стол, а у Дельта принтера стол неподвижен, позиционирование осуществляется за счет движений манипулятора по трем вертикальным осям. Далее, существуют коммерческие модели вроде UP Plus! 2, Wanhao Duplicator, Cube 3D, Ultimaker 2 и RepRap (то есть «собери сам») — у них, как правило, часть деталей напечатана на таком же принтере, и по чертежам можно изготовить идентичный девайс, докупив электронику, приводы, и металлические элементы конструкции. Первый тип выделяется более качественной сборкой, собственно все уже собрано из коробки, а так же большая часть принтеров залочены на работу только с родным ПО (есть мнение что большая часть этих программ — урезанная Cura с нескучной цветовой темой). Второй же работает на открытом ПО, которое выигрывает широким набором настроек. И конечно же, стоимость RepRap разительно отличается от коммерческих вариантов.

2. SLA/DLP принтеры — п**ли все полимеры печать на основе стереолитографии, вытягивание детали из баночки с жидким фотополимером, послойно приобретающим форму при помощи облучения лучом лазера, или ультрафиолетовой лампой. Очень именитый представитель этого семейства — Form 1. Формально, разница SLA (лазерной) и DLP (уф) стереолитографии состоит в скорости засветки слоя — в пользу второго типа. Технология позволяет делать детализацию от 15 микрон, то есть человеческий глаз не увидит слоистости, а палец ее не почувствует (для сравнения — 3см в высоту фигурка со слоем толщиной в 100 микрон состоит из ~ 300 слоев, тогда как эта толщина позволяет слайсить на ~1700 слоев). Материал безусловно лучше поддается механической обработке, для окончательного затвердевания требуется «сушка» в ультрафиолетовой камере. Конечная заготовка будет уступать по прочности оной из ABS пластика, однако совершенно, на мой взгляд, фантастическая детализация позволяет найти применение этой технологии в области стоматологии, ювелирного дела, создания коллекционных моделей. Оранжевый «аквариум» вокруг рабочей области защищает глаза от излучения, а деталь от воздействий внешней среды. Существуют промышленные (дорогие для нас, но дешевые для предприятий) модели и настольные, главным недостатком которых является цена (от 300000 рублей), цена материалов, и практически полное отсутствие развитого RepRap.

3. Порошковые принтеры — для ребят с большим кошельком, тягой к скульптуре и презрением к поддержкам. На данный момент это преимущественно промышленные образцы стоимостью не меньше чем с шестью нулями, и по совместительству единственные убердевайсы, которые умеют полноцветную гипсовую 3D печать.

4. Лазерное спекание — еще одна дорогая, но очень перспективная технология, позволяющая делать металлические изделия. В двух словах, при помощи этих принтеров уже печатаются некоторые запчасти для боингов, а так же есть как минимум один случай, когда таким образом был напечатан Colt 1911, выдержавший в рамках испытаний более нескольких тысяч выстрелов, и не развалившийся.

Первое впечатление от тридэпечати напомнило мне о работе на предприятии. В институте меня заинтриговал курс САПР, на котором изучалось в том числе устройство ЧПУ станков, поэтому я, после того, как досрочно перестал быть студентом, отправился работать цеховиком на производство изделий из листового металла и там впервые увидел настоящее производство и «пообщался» с различными станками, некоторые из которых были автоматизированы, а другие управлялись практически вручную. Работать пришлось на Salvagnini – он же эдакий робот Bender, кусок металла, созданный, чтобы гнуть металл. Двухмерный чертеж созданный командой технологов отправлялся в производство в виде набора команд (наподобие gcode), станок же позволял при помощи программы изменять степени нагрузки, допустимые углы, толщину листа, и был снабжен бесчисленным количеством датчиков, являвшихся по сути защитой станка от дурака, дурака от дурака, и инженера от дурака, поскольку периодическое обслуживание оного требовало совместных действий оператора и инженера, находящегося в рабочей или технической зоне. Некоторые датчики были закорочены, чтобы делать на нем детали, не предусмотренные разработчиками, в таких же не предусмотренных объемах, поэтому он часто ломался (типичная ситуация, кстати). Примерно так же дела обстоят и с принтерами, с одной лишь оговоркой — единственная защита, которая в нем предусмотрена, это защита от перегрева. Ну и конечно, он не занимает по объему 2/3 квартиры, что не может не радовать.

Отсюда следуют несколько важных выводов:

1. 3D принтер на сегодняшний день не является чудо-машиной, создающий готовую продукцию. Это станок, на котором можно производить заготовки, требующие основательной подготовки и обработки. Основной качественный показатель 3D принтера — прямые руки его владельца, или, точнее сказать, оператора. Именно он должен выбрать самое оптимальное ПО, загрузить грамотно спроектированную модель, настроить параметры для изготовления каждой конкретной детали, следить за воздействием окружающей среды (температурными перепадами), бдить, и вовремя прерывать печать если что-то идет не так, правильно обрабатывать поверхность стола, аккуратно соскребать заготовку, и аккуратно же ее допиливать, грунтовать и красить. От всего этого на 80% зависит конечный вид детали, не зависимо от цены, за которую куплен принтер, от его разрешающей способности, технологии и используемых материалов.

2. Аккуратность и исполнение инструкций превыше находчивости — не нужно отскребать заготовку от стола при помощи долота и молотка, если вы используете для адгезии раствор ABS, когда можно налить вокруг подложки немного ацетона, и снять ее при помощи лопатки. Не нужно отскребать поддержки, разламывая заготовку, если проблема не в «дурацком принтере» а в неправильных настройках отступов — следует подбирать параметр более точно.

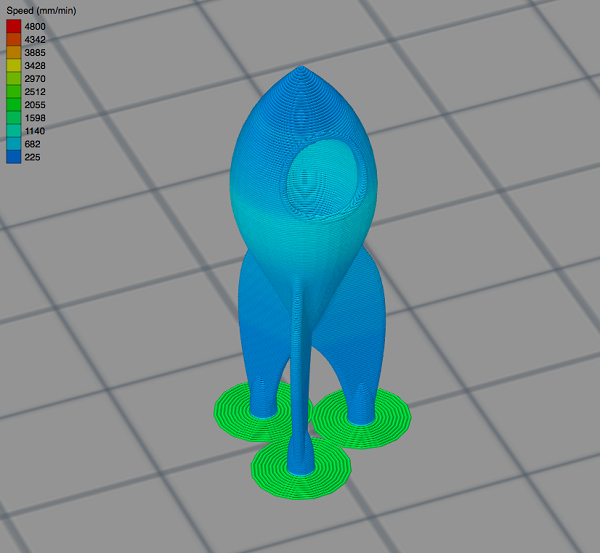

3. Используйте возможности улучшить предпечатную подготовку, предоставляемые слайсерами — Cura позволяет смоделировать все движения экструдера, вплоть до каждого слоя. Пройдитесь по этой смоделированной траектории — нету ли там пустот, или нелогичных движений, которые могут привести к браку? На практике очень не приятно, когда после часа печати все заканчивается смещениями или запоренными слоями, и, как правило, большую часть из этих проблем можно отследить еще до начала печати.

4. Используйте хорошие, годные модели — не верьте голословным глупостям о том, что можно напечатать совсем всё, и всё это можно скачать из интернета. Во первых большая часть моделей в каталогах — бессмысленные побрякушки от недодизайнеров, употреблявших не те наркотики. Во вторых — учитывайте коэффициент соразмерности равный (для FDM/FFF) размеру самого маленького элемента в ширину деленному на диаметр сопла. Он должен быть всегда положительным. Для изготовления деталей с меньшим коэффициентом вам понадобится SLA/DLP принтер.

5. Соблюдайте технику безопасности при работе с химикатами, полимерами, и горячими поверхностями. Сохраняйте чистоту рабочего места — и мелкие кусочки пластмасс не будут употреблены в пищу вместе с тарелкой макарон, стоящей в 10см от принтера, а легкие не вступят в контакт с парами ацетона во время обработки изделий из ABS по видео с ютуба.

Часть 3: Практическая

Неделя экспериментов и освоения матчасти подошла к концу, стол усеян побрякушками, появилась пара заказов. За это время я узнал что такое адгезия, вспомнил пару слов из физики и материаловедения, а планов стало еще больше. Слава всем богам, принтер оказался во всем исправен, и не пришлось плясать с дополнительным подкручиванием и придумыванием — стол греется, катушка крутится, Arduino лежащая в основе машинки работает без нареканий. Дальнейший перечень проблем и их решений возник во время нормального процесса изготовления деталек, и является нормой, с которой надо скорее уметь работать, чем как-то бороться.

Итак, подводные камни в порядке появления:

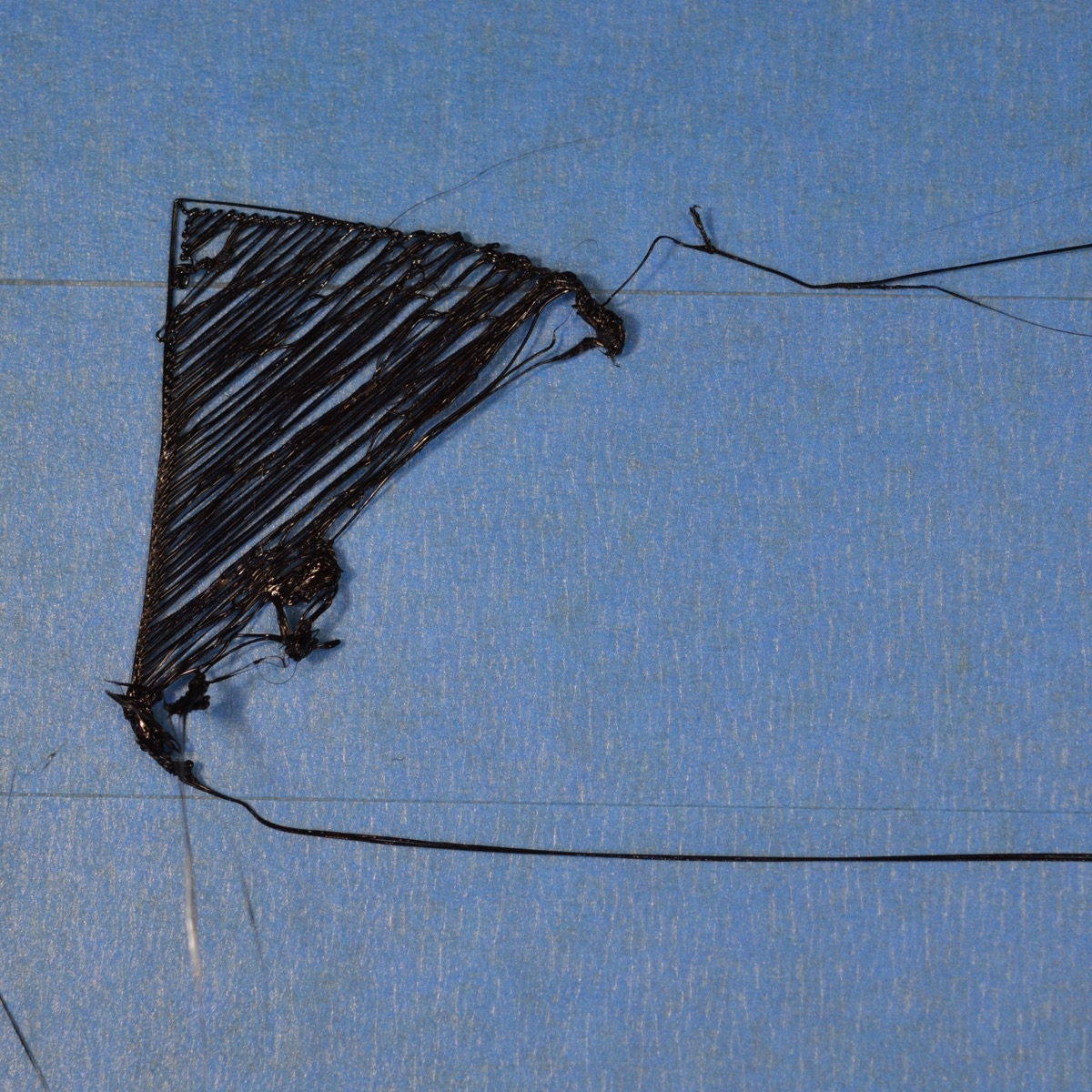

1. Отлипание подложки от стола, загибание слоев, или деламинация — в рунете описано не менее 10 способов борьбы с этим капризом (как правило ABS пластика), который по сути есть физика, которую не обманешь: перепады температур → неравномерная укладка слоев → появление внутренних напряжений → сгибание. Коротко: малярный скотч, который шел в комплекте не удержал на столе даже PLA, который меньше подвержен подобным деформациям, двухсторонний скотч потерял свои свойства при нагревании платформы до 70 градусов. А греть ее нужно, чтобы избежать проблемы, которая описана следующей. Пиво не помогло, но помогло ректально. Помог раствор ABS – смесь отходов пластика и ацетона. Наносится на стол, застывает, и первый слой имеет прекрасное сцепление со столом, за счет лучшей химической связи горячего пластика с пластиком, растворенным в ацетоне. После печати деталь на подложке удаляется со стола при помощи пары капель ацетона и лопатки, как уже было сказано выше, затем стол чистится и наносится раствор для следующей печати.

2. Отлипание края поддержек от подложки — вызвано теми же внутренними напряжениями, выворачивающими тонкую прослойку между подложкой и поддержками. Результат — либо поддержка окончательно отрывается со временем, либо деформируется, в результате чего деформируется и сама деталь. Решение — выдерживать температуру стола для ABS пластика 100-110 градусов. За счет большей температуры внутренние напряжения на краях уменьшаются.

3. Низы — по качеству печати очень сильно страдают поверхности, смотрящие вниз. Увеличивайте плотность поддержек, и старайтесь печатать деталь по частям и затем склеивайте. Монолитная и качественная печать сложных деталей на FDM/FFF – или миф, или удел более дорогих моделей, и как правило стоит искать решение, исходя из этого неприятного явления.

4. Зажевывание в промежуточных слоях — если слои наносятся неровно, то как следствие один или несколько слоев подряд не пропечатываются, и появляется дырка. Причины — скорость подачи материала мала относительно скорости печати, а так же так полюбившиеся нам температурные перепады, вредящие усадке слоев. Решений несколько — возводить вокруг детали «стену», внутри которой перепады температуры уменьшатся (слышал, что Slie3r даже имеет такую функцию, в ряде других случаев ее придется делать в 3D редакторе) и банально уменьшить скорость печати. В ряде случаев конструкция принтера позволяет смастерить вокруг печатной области защитный корпус из акрила или оргстекла, предохраняющий оную от сквозняков, и улучшающий усадку.

5. Плохая детализация слоев с маленькой площадью — слой не успевает остыть → плохая усадка. Рекомендуется либо указать минимальное время печати для слоя (в Cura есть галочка) либо возвести рядом с деталью небольшой цилиндр, чтобы экструдер на время уезжал, давая слою остыть.

6. Открытое и удобное ПО для моделирования — с этой проблемой вы столкнетесь, когда/если захотите разрабатывать модели самостоятельно. По обыкновению, эти программы делятся на CAD системы для черчения и визуализаторские программы для более абстрактного и интерактивного моделирования. Надо сказать, давным давно бытовало мнение что на тридэпринтере могут быть напечатаны лишь твердотельные модели, но я был приятно удивлен что и поверхностное моделирование не осталось в стороне, это значит что можно использовать любой тридэшный софт. Я использую студенческие версии Autodesk 3ds Max и Autodesk Inventor, и плавно осваиваю открытые FreeCAD и Blender. Так же могу порекомендовать относительно несложные в освоении и проверенные временем Zmodeller и SketchUP.

7. Обработка пластика — теперь уже вы готовы делать не просто болванки, а произведения искусства, а это значит что вам не все равно, сколько соплей свисает с напечатанного пластмассового человечка. Есть два способа обработки — механический и химический. Вам обязательно понадобятся наждачная бумага, напильник и пинцет, в ряде случаев можно использовать лезвие, или лопатку (да, она довольно острая). Химическая обработка — либо купание в ацетоне, либо в парах ацетона — штука очень тонкая. В первом варианте, как правило, мелкие детали теряют форму, да и можно испортить всю заготовку, передержав ее в растворе. Ну а во втором, который по сути есть ацетон кипящий в трехлитровой банке, и деталь подвешенная внутри — не стоит заниматься этим дома, и следует защитить дыхательные пути хотя бы банальным респиратором. Но результат, говорят, того стоит.

Часть 4: Тылдыр, или коротко о вышесказанном

Наиболее интересно и продуктивно работать с домашней тридэпечатью смогут тридешеры, которые набили руку в разработке моделей и чертежей, ведь они могут воплощать свои идеи, а не пользоваться ассортиментом готовых моделей. Даже не создавая свою модель, можно сконвертировать ее откуда угодно из любого формата, а не просто бродить по скудноватым каталогам stl, но, как правило, обывателям и это не доступно, не говоря уже о том что часто требуется подготовка модели в 3D редакторе. Так же пройдет еще немного времени, когда встанет вопрос авторского права при использовании моделей скачанных в интернете. Поэтому если вы думаете о приобретении тридэпринтера, нужно прежде всего уяснить, что это не потребительский продукт типа планшета, а фетишная и малопонятная вундервафля, с которой нужно уметь работать, и начинать учиться с ней работать лучше до ее появления. Помогут вам в этом простейшее введение в мир 3D графики, скромные знания начертательной геометрии, термодинамики и законов Ньютона. Но это все пустяки, по сравнению с мыслью которая отсылает в мир научной фантастики — развитие трехмерной печати сегодня, все эти пластмасски и их применение — это первый шаг к трехмерной печати как технологии будущего, ровно так же как Commodore PET, Apple 1, 2 и IBM PC, которым предшествовали промышленные калькуляторы, стали началом, всего 40-45 лет назад, всего разнообразия персональных вычислительных устройств, вошедших в привычный порядок вещей.

Калибровка стола 3D-принтера: пошаговое руководство

Калибровка стола 3D принтера имеет решающее значение для успешной 3D печати. При использовании 3D-принтера необходимо учитывать ряд факторов. Ровный стол для печати является важной частью этого процесса, поскольку она позволяет экструдеру равномерно распределять материал по всей поверхности платформы и ключевое значение имеет качество первого слоя будущей 3D модели, а точнее его адгезия к поверхности стола 3D принтера .

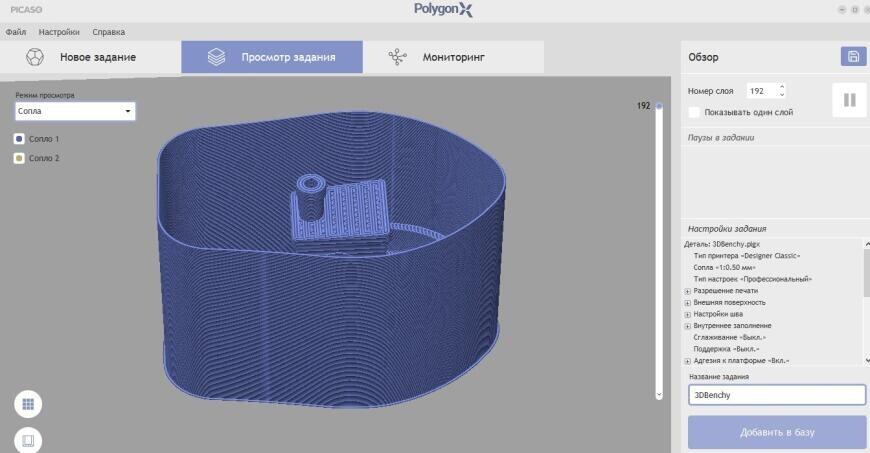

Для выравнивания стола 3D принтера, нам нужно отрегулировать высоту по оси Z, т.е. зазор между соплом экструдера и поверхностью платформы для 3D печати.

Признаки того, что вам необходимо калибровать стол 3D принтера

Первый слой отпечатка не прилипает или плохо прилипает к столу 3D принтера

Несколько общих признаков некалиброванного стола 3D принтера:

- Высота и ширина первого слоя неравномерны

- Первый слой не формируется во время начала 3D печати

- Нить не прилипает или плохо прилипает к столу 3D принтера

- Деформация модели у основания из-за отслоившегося первого слоя во время 3D печати

Необходимые инструменты и подготовительные этапы для калибровка стола 3D принтера

Набор инструментов, необходимых для калибровки стола 3D принтера:

- Лист бумаги: для выравнивания стола 3D принтера вам понадобится лист такого размера, который вы можете удобно держать и перемещать между соплом и столом 3D принтера. Отлично подойдет обычная офисная бумага А4 размером примерно 100 x 40 мм. Предпочительно использовать толщину 120–160 г/ м² .

- Отвертка или шестигранный ключ: стол вашего 3D-принтера регулируется винтами или шестигранными болтами, в зависимости от этого используйте соответствующий инструмент.

- Термостойкие перчатки, удобны для работы вокруг насадки с нагретыми соплом экструдера и столом 3D принтера

- Чистая хлопчатобумажная ткань и латунная щетка, нужны для очистки сопла от остатков пластика

- Для удаления остатков клея или пластика с поверхности стола 3D принтера, можно использовать лезвие бритвы, нож или шпатель

- Мыло для посуды и чистая сухая хлопчатобумажная ткань также пригодятся для удаления пыли, жира и грязи.

- Изопропиловый спирт, позволит обезжирить и очистить несъемный стол 3D принтера.

Очистите сопло 3D принтера

Если у вас есть остатки пластика на кончике сопла, откалибровать стол 3D-принтера будет достаточно сложно. К счастью, его легко очистить сухой хлопчатобумажной тканью.

Нагрейте сопло до температуры плавления пластика, при которой использовался последний используемый материал и сотрите излишки тканью. Если это не поможет, можно использовать латунную щетку, чтобы тщательно очистить кончик сопла. Только будьте осторожны, не переусердствуйте, иначе сопло может быть повреждено жесткой щетиной.

При работе с нагретым соплом обязательно соблюдайте меры безопасности, надевайте термостойкие перчатки и руководствуйтесь здравым смыслом.

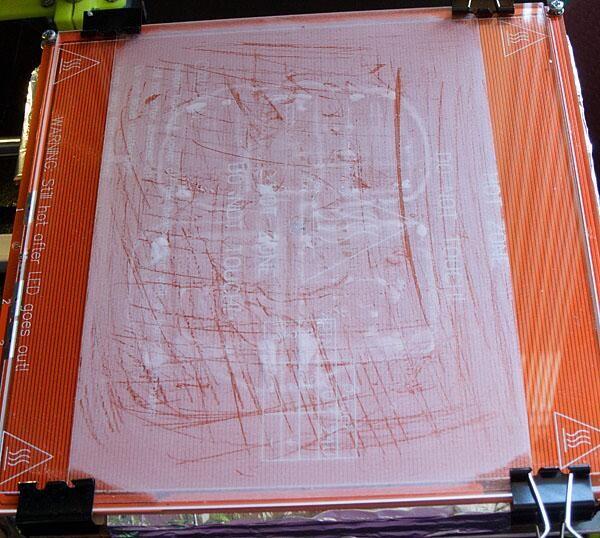

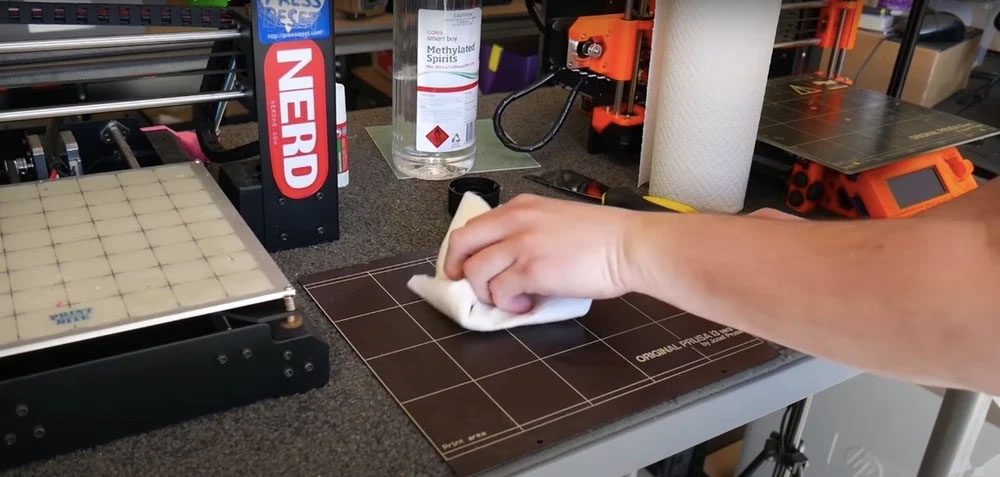

Очистите стол 3D принтера

Как и в случае с соплом, поверхность стола вашего 3D-принтера также должна быть чистой. Для стеклянной поверхности мы обычно можем использовать лезвие бритвы, нож или шпатель, чтобы убрать любые крупные остатки и мусор. Не используйте острые инструменты на рабочей платформе, которая может быть легко повреждена, например с PEI покрытием.

После того, как крупный мусор будет удален, можем приступить к мытью рабочей пластины. Если ее можно легко снять со стола 3D принтера, можно очистить ее в раковине обычным мылом для посуды и теплой водой. Для несъемной платформы можно использовать бумажное полотенце смоченное изопропиловым спиртом.

Не касайтесь очищенной рабочей поверхности голыми руками, так как это может привести к загрязнения кожным жиров. Если это произошло, обезжирьте поверхность изопропиловым спиртом.

Выравнивание и калибровка стола 3D принтера

Многие 3D-принтеры имеют автоматическое или полуавтоматическое выравнивание стола, но и ручная калибровка так же позволит улучшить качество первого слоя и по-прежнему необходимо для повышения точности и согласованности для автоматического выравнивания.

Зазор между соплом и столом 3D принтера:

Большинство столов FDM 3D-принтеров крепятся с помощью трех или четырех регулируемых винтов в углах или по бокам рабочей платформы. Отрегулируйте каждый винт на пару оборотов, чтобы увеличить расстояние между соплом и поверхностью стола.

Установите платформу 3D принтера в исходное положение:

Теперь поднесите сопло к рабочей платформе вручную или с помощью программного обеспечения, которое вы используете для управления 3D-принтером. Обычно установка в исходное (нулевое ) положение происходит автоматически.

Измерьте зазор и откалибруйте стол 3D принтера

Откалибровать стол 3D-принтера нужно так, чтобы он была как можно более ровной по всем четырем углам и посередине относительно сопла 3D принтера.

Переместите печатающую головку в один из углов и поместите лист бумаги между сопла и платформой для печати. Если при перемещении листа вперед и назад между соплом и столом нет сопротивления, отрегулируйте ближайший регулировочный винт, чтобы уменьшить зазор.

Будьте осторожны, чтобы не надавить на стол 3D-принтера (например , рукой), так как это прижмет основание настолько вниз, что зазор станет больше, чем он есть на самом деле. Снова используйте лист бумаги, продолжая регулировать винт, пока не почувствуете легкое сопротивление сопла и стола 3D-принтера.

Повторите тот же процесс со всеми оставшимися углами. Когда откалибруете стол по углам, переместите печатающую головку в середину и убедитесь, что там сопротивление аналогично тому которое наблюдалось по углам.

Наконец, еще раз проверьте каждый угол и центр, так как постоянные корректировки могли повлиять на другие места. В этом случае повторите всю процедуру, пока все пять точек не будут выровнены.

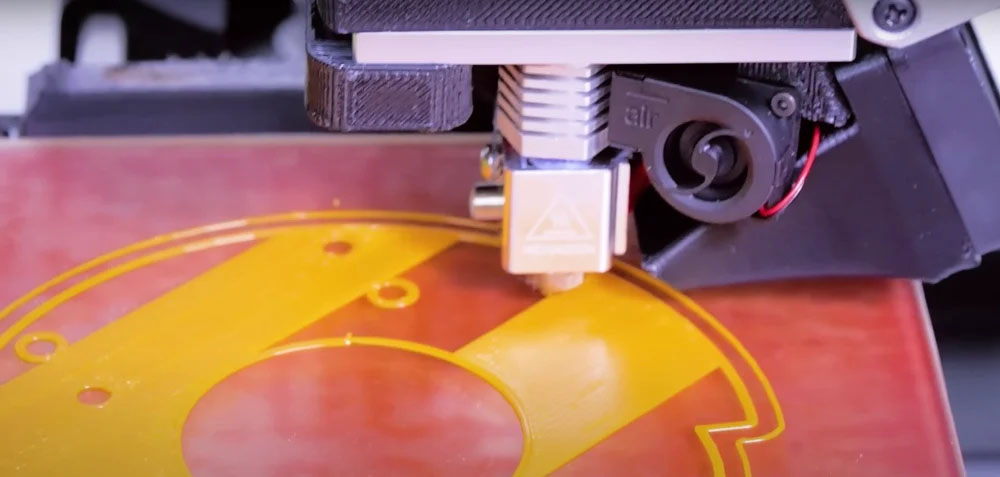

Первый слой 3D печати

Перед выполнением полного задания на 3D-печать рекомендуется распечатать только первый слой, чтобы убедиться в успешной калибровке. В случае успеха первый слой должен выглядеть более или менее одинаково по всей поверхности.

В случае, если слой однородный, но слишком сплющенный (или не прилипающий), вам может потребоваться отрегулировать смещение Z, изменив зазор между соплом и платформой для первого слоя вашего отпечатка.

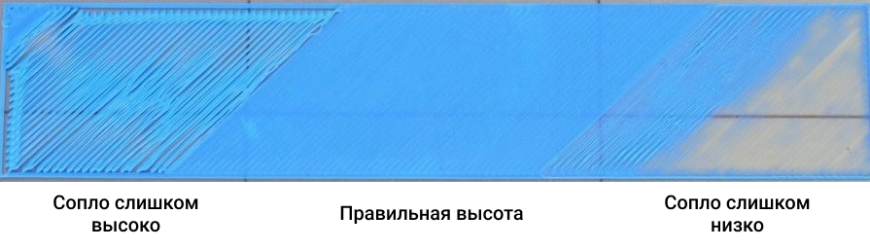

Признаки некорректного зазора между соплом и столом 3D принтера

Устанавливая высоту по оси Z, вы решаете, какой размер зазора сопла вам нужен. Это полезно, если бумага, которую вы использовали для выравнивания, была не совсем оптимальной толщины и следовательно, ваш первый слой слишком тонкий или не прилипает.

Второе использование параметра смещения по оси Z — убедиться, что ваш первый слой имеет точно правильную высоту, установленную в вашем слайсере. Это можно измерить, распечатав тест и измерив толщину штангенциркулем, соответствующим образом отрегулировав значение смещения.

Во многих принтерах смещение по оси Z можно изменить напрямую с помощью встроенных элементов управления принтера. Однако, если этого нет, настройку обычно можно найти и изменить в слайсере .

Признаки того, что зазор между соплом и столом 3D принтера слишком мал:

- Первый слой едва заметен или очень тонкий

- Расплавленная нить накапливается на сопле

- Расплавленная нить не выдавливается на рабочую платформу

ПРИЗНАКИ СЛИШКОМ БОЛЬШОГО ЗАЗОРА СОПЛА:

Нужно уменьшить смещение по оси Z, сделав зазор меньше.

Чтобы настроить смещение по оси Z, мы рекомендуем несколько раз напечатать простой тест , для поиска оптимального значения.

Адгезия и 3D-печать: все, что вы должны знать

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Многие владельцы 3D-принтеров сталкиваются с отлипанием деталей от стола во время 3D-печати. Давайте разберемся с причинами и решениями.

Что такое адгезия?

Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Также не стоит забывать про тепловое расширение, вызывающее изменение размеров изготавливаемых деталей при различных температурах. Разница в температуре нижней и верхней части детали может привести к отслаиванию краев изделия во время 3D-печати. Это в основном касается таких материалов, как АБС, для работы с которым требуется подогрев рабочего столика. При печати такими материалами слои должны немного остыть, чтобы вообще можно было построить трехмерный объект, но не настолько, чтобы вызвать отслаивание по краям.

В этой статье мы рассмотрим что влияет на адгезию и как можно решить множество проблем в плане сцепления изделий с рабочими поверхностями.

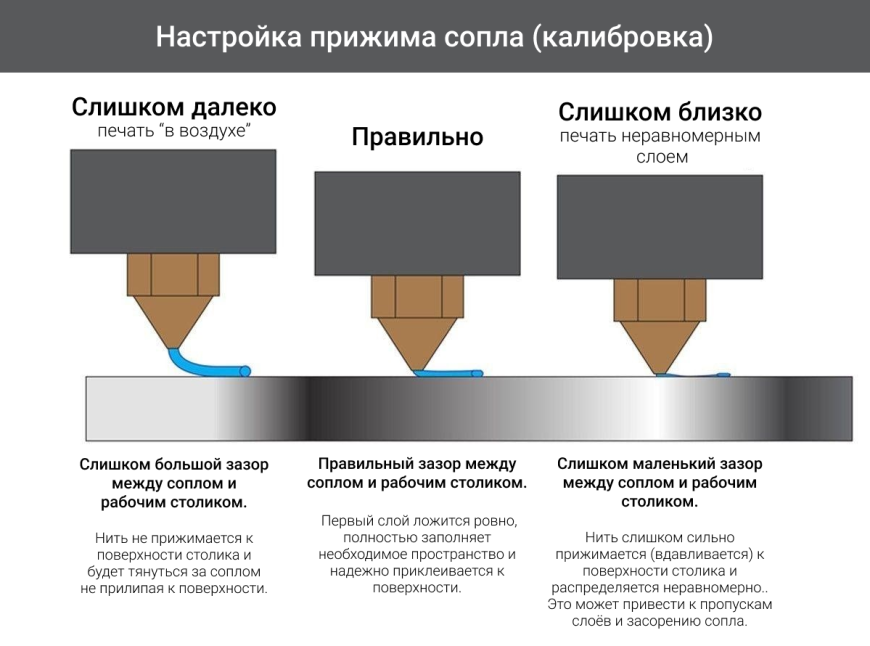

Закрытая камера 3D-принтера

Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать. Равномерная фоновая температура во время 3D-печати снижает вероятность коробления и обеспечивает лучшую адгезию.

Владельцам открытых принтеров остается придумывать различные приспособления (например, короба), которыми 3D-принтер накрывается для сохранения тепла, или строить вокруг печатаемой модели сохраняющие тепло стенки, что увеличивает время печати и расход филамента.

Адгезия первого слоя

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

Важно правильно настроить расстояние между соплом и поверхностью столика

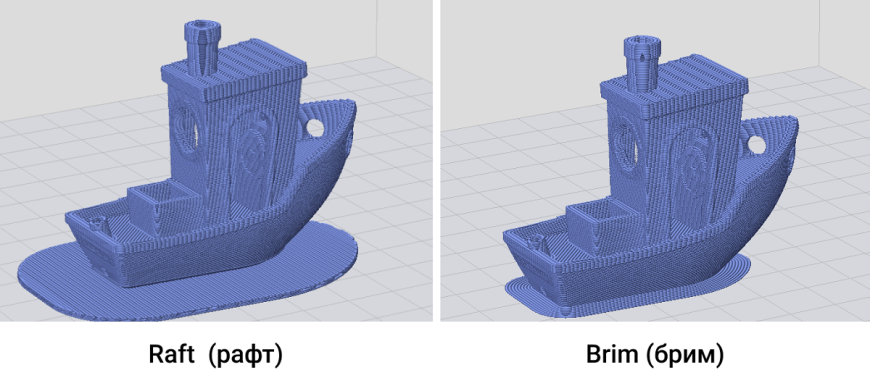

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Температура рабочего столика и средства повышения адгезии

После калибровки платформы и настройки зазора между соплом и поверхностью столика перейдем к очередному вопросу. Следующими причинами плохой адгезии могут быть неправильно подобранная температура столика (если на 3D-принтере есть опция нагрева) и неправильный подбор средств повышения адгезии для конкретного филамента.

Подбор температуры рабочего столика

Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями.

Примеры температур рабочего столика для некоторых материалов:

- ПЛА-пластик: 60°C

- АБС-пластик: 100-110°C

- ПЭТГ: 85°C

- Нейлон: 100°C (зависит от состава материала)

- Поликарбонат: 110°C (чем выше температура, тем лучше)

Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

Средства повышения адгезии

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати.

Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов.

На рынке уже достаточно много производителей лаков для 3D-печати и клеевых составов различных объемов и на любой кошелек. Экономить не стоит — одного флакона будет достаточно на несколько месяцев печати, а вы побережете нервы и время, которое тратите на перепечатывание испорченных деталей.

Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу.

Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш

Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна по причине того, что не все ПВА работают хорошо.

Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

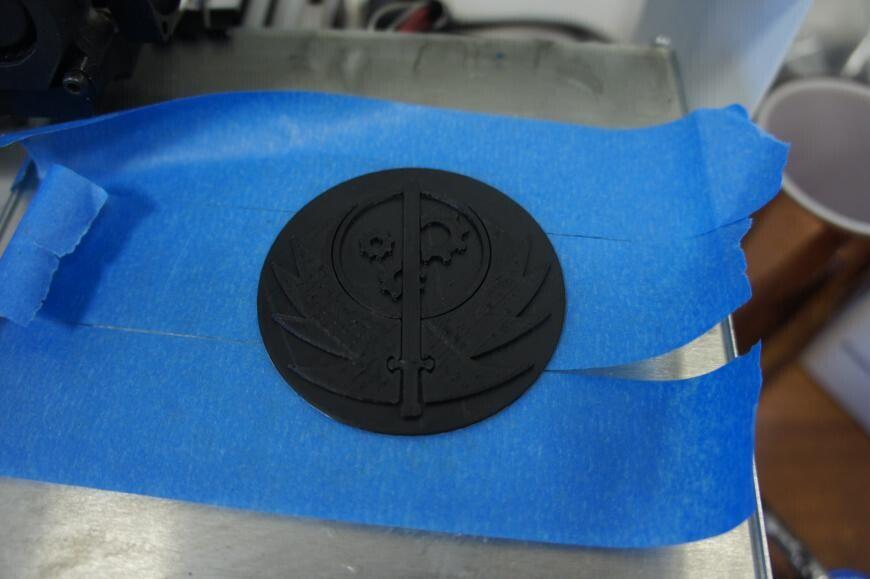

Каптоновая пленка, синий малярный скотч и пленка Lomond

Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще используется каптоновый скотч или пленка Lomond.

На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Пленка Lomond пользовалась популярностью, пока не появились различные клеевые составы. После наклеивания верхний слой на самой пленке небходимо смыть для лучшей адгезии. Детали после печати на такой пленке достаточно сложно оторвать. Со временем под пленкой также образуются пузыри, поэтому пленку необходимо регулярно менять. Подходит для 3D-печати крупных изделий.

Дополнительные моменты, о которых необходимо помнить

ПЛА- пластик — самый неприхотливый полимер. Для стабильной печати полилактидом необязательно обрабатывать поверхность столика дополнительными адгезивами, достаточно чистой стеклянной поверхности. Обязательное условие — нагрев платформы до 60°C. Если платформа без подогрева, то печатать лучше с использованием адгезионных средств — лака, клея для 3D-печати или синего скотча для мелких деталей.

Еще ПЛА-пластик очень любит обдув, поэтому включайте вентиляторы на полную.

АБС-пластик подвержен высокой усадке, поэтому ему требуется помощь для лучшего сцепления с поверхностью. Основные виды дополнительных средств — лак или клей для 3D-печати, АБС-клей, канцелярский клей-карандаш, клей ПВА.

При работе с АБС платформу необходимо прогревать до 100-110°C. Желательно использовать 3D-принтеры с закрытыми камерами, поддерживающими повышенные фоновые темеературы. При 3D-печати на открытых принтерах необходимо использовать сохраняющий тепло кокон вокруг модели. Многие слайсеры уже предлагают такую функцию. Обдув изделий из АБС-пластика крайне нежелателен, так как может произойти растрескивание деталей по слоям и отлипание от рабочей поверхности из-за усадки.

ПЭТГ — очень простой в работе материал, не требующий высоких температур и тонких настроек печати. Пластик обладает отличными адгезионными свойствами и очень крепко держится на чистых поверхностях. С другой стороны, высокая адгезия может приводить к отрыву кусочков от стеклянных столиков при отделении изделий, поэтому на рабочую поверхность желательно наносить разделяющие слои — тот же клей или лак для 3D-печати. Это поможет как отделять изделия, так и предотвращать повреждение стекла.

Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями, но и с рабочими поверхностями. Во избежание повреждения стекла опять-таки желательно использовать лак или клей для 3D-печати. Пленочные покрытия не рекомендуются.

В случае с композиционные материалами выбор адгезионных средств в основном обуславливается типом материала, служащего основой. Обычно рекомендации по подготовке к 3D-печати композитами можно найти на сайте производителя. Если нет, то обращайтесь за консультацией в службу технической поддержки.

К примеру, основой композита FormaX из линейки X-line служит АБС-пластик, однако по свойствам композиционный материал отличаются от чистого АБС по причине наличия углеволоконного наполнителя. Для Formax нехарактерно растрескивание по слоям, но композит требует использования дополнительных адгезионных средств, поэтому производитель рекомендует использовать лак или клей для 3D-печати

Хранение и сушка материала

Влияние влаги на филаменты может носить как косметический, так и функциональный характер. Самый безобидный результат повышенной влажности — это изменение текстур 3D-печатных изделий, хотя дело редко ограничивается одной лишь шершавостью (и матовостью, если речь идет о прозрачных пластиках) и обычно сопровождается снижением межслойной адгезии и адгезии к рабочей поверхности. Более серьезным эффектом может стать неравномерная подача пластика: вода в достаточно влажном филаменте вскипает при проходе через хотэнд, а образующийся пар приводит к появлению пузырьков в укладываемом материале и даже к экструзии рывками со всеми вытекающими последствиями в плане качества и плохой адгезии. Подробная инструкция по хранению пластиков доступна по этой ссылке, а по просушиванию пластиков —здесь.

На этом пока все.

В Wiki на нашем сайте есть отдельные, подробные статьи про каждый из филаментов. Как печатать и с какими параметрами. Заходите читайте здесь.

Чистка стола 3D принтера. Советы и хитрости.

3D печать - это весьма нестабильный процесс, думаю с этим согласится каждый, кто хоть немного знаком с технологией печати пластиковым филаментом. Неприятные сбои в работе 3D принтера могут возникать по разным причинам, а одной из самых распространенных причин является - отделение выращиваемой модели от поверхности рабочего стола. И как правило, происходит это в середине печати, когда вы уже убедились в стабильности печати и отвлеклись на другое занятие. Вот именно по этой причине, обеспечение хорошей адгезии первого слоя к платформе, - является очень важным моментом, для успешного завершения 3D-печати.

На сегодняшний день существует множество способов улучшить прилипание первого слоя к кровати. Об этом написано не мало статей и рекомендаций, поэтому мы не будем о них говорить. Стоит отметить один из самых простых методов - это содержание рабочего стола 3D-принтера в чистоте. Регулярная и качественная очистка платформы не только улучшит адгезию, но сделает напечатанные модели более красивыми и гладкими.

В этой статье мы рассмотрим чем лучше чистить стол 3D принтера, на примере популярных покрытий:

Не забывайте проявлять осторожность при использовании нижеперечисленных методов, т.к. пролитая жидкость может повредить 3D-принтер. Мы рекомендуем перед очисткой снять кровать с принтера (если это возможно).

Очистка поверхности из PEI-листа

В последнее время, листовой PEI становится очень популярным материалом для улучшения адгезии в 3D-принтерах. Он обеспечивает превосходное сцепление с различными материалами, при этом когда он остывает, то напечатанная модель очень легко от него отстает. Листы очень просты и не привиредливый в эксплуатации, и чаще всего для него не требуется дополнительное нанесение клея или клейкой ленты.

К сожалению, для достижения максимальной эффективности, поверхность из PEI так же требует регулярной и качественной очистки. При частом прикосновении к PEI, на нем могут появиться жирные пятна, которые снижают сцепление с материалом. Грубая очистка так же может повредить поверхность и уменьшить прилипание. Регулярная очистка и уход за PEI, гарантируют, что ваши модели не отклеятся.

Чем очищать поверхность из PEI

Для очисти такой поверхности, мы рекомендуем использовать изопропиловый спирт (Химически чистый, без запаха) с концентрацией более 70%. Можно использовать и с запахом, но он очень едкий и неприятный, помещение нужно будет обязательно проветривать.

Подождите пока платформа остынет, затем обильно намочите спиртом сухую ткани или бумажное полотенце и протрите поверхность. Это удалит значительную часть жиров и масел с кровати.

Ацетон так же хорошо растворяет остатки пластика на поверхности. Таким же образом обильно смочите жидкостью ткань, затем аккуратно протрите поверхность рабочего стола 3D принтера. Мы настоятельно рекомендуем выполнять эту работу в хорошо проветриваемом помещении, т.к. ацетон легко воспламеняется и его пары могут проникнуть в электронику устройства

Если вы используете PEI лист уже достаточно длительное время, и визуально его ресурс значительно израсходован, то рекомендуем использовать наждачную бумагу с мелким зерном (1500+). Аккуратными, круговыми движениями зачистите поверхность до удаления легких царапин и впадин.

Когда нужно чистить?

Большинство производителей рекомендуют очищать поверхность изопропиловым спиртом, через каждые 2 - 3 печати. Через несколько месяцев использования, отшлифуйте поверхность и тщательно протрите ацетоном. Если восстановить поверхность перечисленными методами уже не получается, то заменить его на новый лист из PEI. Срок службы такого материала варьируется в зависимости от бренда и частоты использования 3D-принтера.

Очистка стеклянной поверхности

Стекло - это еще один очень распространенный материал для рабочего стола 3D принтера. Гораздо долговечнее чем PEI и другие аналогичные поверхности. Стеклянные пластины обеспечивают гладкую и ровную поверхность у нижней части модели.

Такая поверхность обычно используется в сочетании с другими вспомогательными средствами (например клей-карандаш или лак для волос), улучшающими прилипание первого слоя. Особенно популярны такие средства на столах, не оснащенных подогревом. Таким образом, необходима регулярная осчистка стекла, чтобы предотвратить налипание клея или лака.

Чем чистить стеклянную платформу

Самый простой способ очистить стеклянную пластину - использовать скребок или не металлический шпатель. Если стол с подогревом, то нагрейте его до того момента, пока когда остатки материала станут мягкими, после чего они должны легко удалиться скребком.

Соблюдайте осторожность при соскабливании. В зависимости от скребка, лезвие может быть очень острым, поэтому постарайтесь не поцарапать поверхность. Рекомендуем положить руку на ручку скребка, а другой рукой придавливать на его середину, таким образом чтобы наибольшее усилие было направлено вниз.

Если такая очистка неэффективна, то попробуйте протереть стекло теплой водой с мылом. Несмотря на свою простоту, этот метод очень эффективен для удаления лака для волос, клея и других клеящих веществ. Имейте ввиду, что этот метод рекомендуется только в том случае, если 3D принтер позволяет снять платформу. Пролитая вода может серьезно повредить нагревательный элемент, блок питания или другую электронику устройства.

Убирать загрязнения можно так же специализированными чистящими средствами. Например, влажные спиртовые салфетки, средство для мытья окон, изопропиловый высококонцентрированный спирт, так же эффективно смоют остатки адгезива и восстановят стеклянную поверхность. Однако, не берите слишком сильные чистящие средства. Такие вещества могут сильно повредить поверхность или даже 3D принтер. Чтобы наверняка подобрать чистящее средство для вашего конкретного 3D принтера, лучше всего обратиться к его производителю. Чаще всего они с желанием идут на контакт с пользователями и охотно дают советы.

Когда нужно чистить стеклянную поверхность

Опять же, это будет зависеть от того насколько часто вы используете принтер. Мы рекомендуем очищать поверхность после каждой печати, чтобы предотвращать накапливание клея или лака. Такая процедура не займет много времени, но зато печать будет стабильнее, а полученные принты будут иметь красивую и ровную поверхность. Как только модели перестанут прилипать (обычно это происходить через месяц), попробуйте помыть поверхность водой с мылом. Примерно через два-четыре месяца, вам придется прибегнуть к изопропиловому спирту или другим спец. веществам.

Очистка самоклеящихся лент

Клейкая лента - еще один проверенный способ повышения адгезии к печатной платформе. Сегодня такой способ чаще встречается на 3D принтерах без функции подогрева рабочего стола. Малярный скотч является наиболее распространенным средством, но так же бывает каптон и другие.

Одной из причин популярности таких лен - является простота их использования и относительно недорогая стоимость. Они легко клеятся на поверхность и доступны практически в любом хозяйственном магазине. Однако есть и недостатки: скотч довольно часто отслаивается при удалении напечатанной модели, поэтому ее регулярно надо наносить повторно.

Как чистить ?

К сожалению малярная лента является одной из самой сложной в очистке, из-за ее непрочности. тем не менее мы обнаружили, что аккуратное соскабливание - один из наиболее эффективных способов ее очистки. Легким надавливанием, равномерно соскребите остатки пластиковой нити с поверхности, стараясь не порвать ее.

Если в процессе очистки ленту все таки порвали, то замените этот участок новой полоской. Главное не переусердствуйте и не накладывайте толстым слоем, это может негативно сказаться на качестве печати. Если лента вся в дырах и похожа на швейцарский сыр, то необходимо ее полностью заменить. Зачистите и соскоблите старую ленту с поверхности. Затем промойте платформу теплой водой с мылом, чтобы удалить остатки клея.

Как только старая лента будет удалена, а поверхность тщательно вымыта - наклейте новый слой малярного скотча или каптона. При необходимости выдавите все пузырьки воздуха.

Малярная лента быстро изнашивается, поэтому менять такую поверхность нужно гораздо чаще, чем например PEi. Мы рекомендуем после каждой печати слегка соскабливать приставший пластик. В зависимости от частоты печати, вам придется менять такую поверхность ежедневно, еженедельно или раз в месяц.

О печатном столе 3D принтера, моём опыте и не только

Каждый охотник желает знать, где сидит фазан каждый владелец 3D принтера желает знать, как ему апнуть свой печатный стол. Именно об этом и пойдёт рассказ ниже.

Дело в том, что эта тема достаточно близка мне самому, так как я достаточно давно являюсь владельцем 3D принтера, и, так же, как и многие другие владельцы — прохожу через определённые стадии развития 3D-печатника, одной из которых является нестерпимый зуд, связанный со столом 3D принтера :-)

Почему вообще возникает этот вопрос? Дело в том, что стоковый вариант печатного стола у принтеров, как правило, оставляет желать лучшего: греется достаточно долго, а если ещё и принтер установлен в неотапливаемом помещении, а печатный стол подвергается воздействию сквозняков, — то принтер может постоянно останавливаться с ошибкой выхода за границы допустимого температурного диапазона. Таким образом, можно сказать, что родной стол «скорее мёртв, чем жив».

Хотя, конечно, я несколько утрирую, так как на своём 3D принтере с родным столом, я печатал добрых 3 года, и горя не знал. Просто на определённом этапе начинает надоедать это долгое ожидание и опасение за непрогнозируемый вылет с ошибкой.

Одним из достаточно популярных способов является установка так называемой силиконовой грелки, которая представляют собой бутерброд из нагревательного шнура высокого сопротивления и защитного силикона вокруг.

Плюсом таких грелок является то, что они могут обеспечить высокую скорость нагрева, и если раньше нагрев до 100-110 градусов занимал порядка 11 минут, то после установки такой грелки — время нагрева может быть уменьшено вплоть до 1 минуты (конечно, это сильно зависит от того, какой мощности грелка была установлена — рекомендуют ставить грелки от 300 Вт, а названное время в одну минуту было получено на силиконовой грелке, мощностью в 500 Вт).

Однако с новыми возможностями приходят и новые проблемы, одной из которых является некоторое утяжеление печатного стола, и если принтер построен по схеме «дрыгостол» :-) (то бишь во время печати, сам печатный столик перемещается), это может несколько увеличить нагрузку на всю конструкцию и инерцию системы. Но в моём случае — это не является проблемой, так как у меня принтер дельта-типа, и стол во время печати абсолютно неподвижен.

Второй существенной проблемой является снижение электробезопасности, так как грелка питается напрямую от 220 вольт.

Кроме того, скорее всего, выходной полевой транзистор, который установлен на самой плате 3D принтера, вряд ли потянет такую мощную нагрузку, поэтому необходимо городить некое промежуточное устройство, которое и позволит управлять грелкой. В качестве такого промежуточного устройства обычно используют недорогое китайское твердотельное реле FOTEK 40А, то есть, предназначенное на нагрузку до 40 ампер.

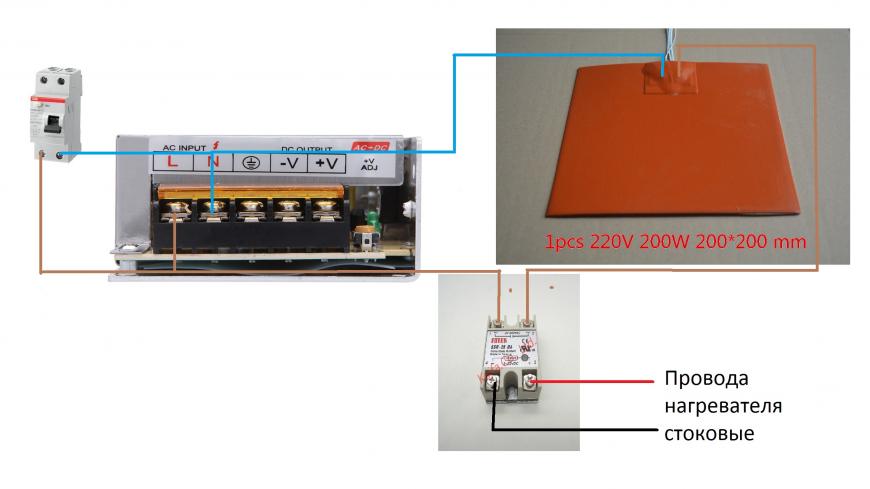

Управление этим реле производится с помощью штатного полевого транзистора 3D принтера, а схема подключения принтера выглядит следующим образом:

Картинка 3dtoday

Как можно заметить на схеме, прямо перед блоком питания установлен блок УЗО (то есть — устройство защитного отключения), которое позволяет защитить от поражения электрическим током, в случае возникновения утечек.

Для дополнительной защиты всей системы на случай превышения температуры, устанавливается керамический термопредохранитель с нормально замкнутыми контактами и определённой температурой размыкания сети. То есть, при достижении некоторой температуры — этот предохранитель размыкает электрическую сеть. Его можно поставить, например, на 130 градусов.

Несмотря на все эти плюшки, если вся эта система устанавливается на подвижный стол, то с течением времени мы в полный рост столкнёмся с износом соединительных проводов. Поэтому нужно ещё очень крепко подумать, а насколько вам всё это нужно? 3D печатники периодически выкладывают в сети фотографии выгоревших балконов и квартир, так что…

Кстати, если у вас есть собственные рецепты борьбы с поражением электрическим током и случайным возгоранием, будет интересно почитать в комментах!

Вторым весьма достойным способом (на мой взгляд), является использование стандартных возможностей печатного стола. Суть этого способа заключается в том, что мы снижаем сопротивление отдельных участков нагревательной дорожки на задней стороне алюминиевой пластины стола.

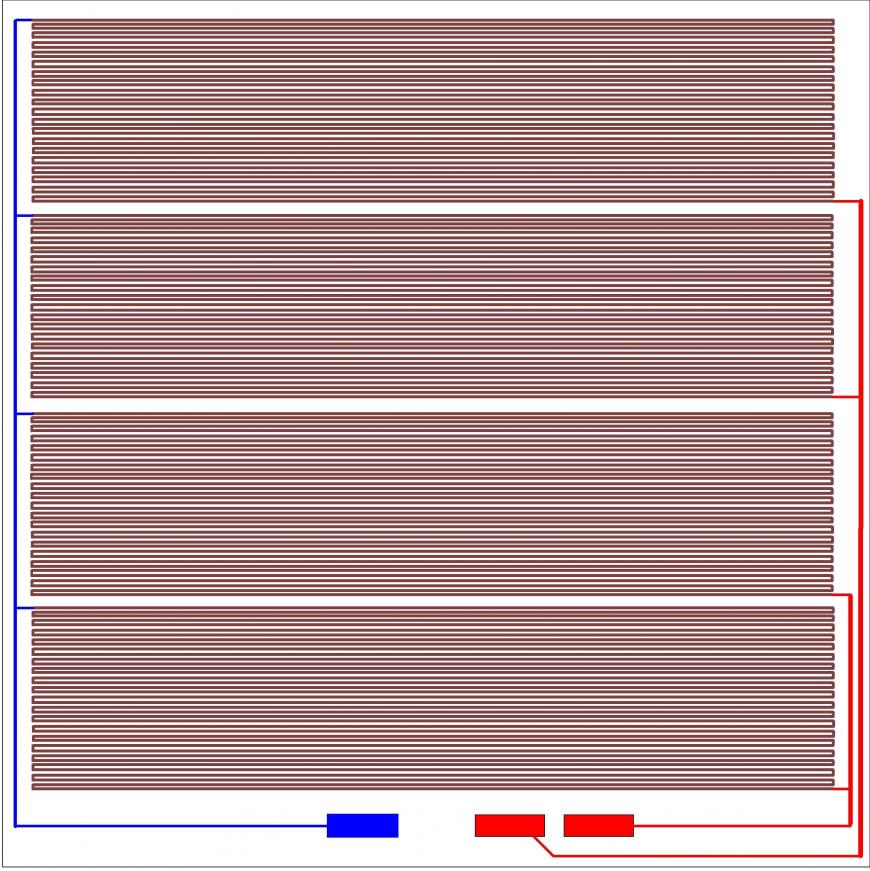

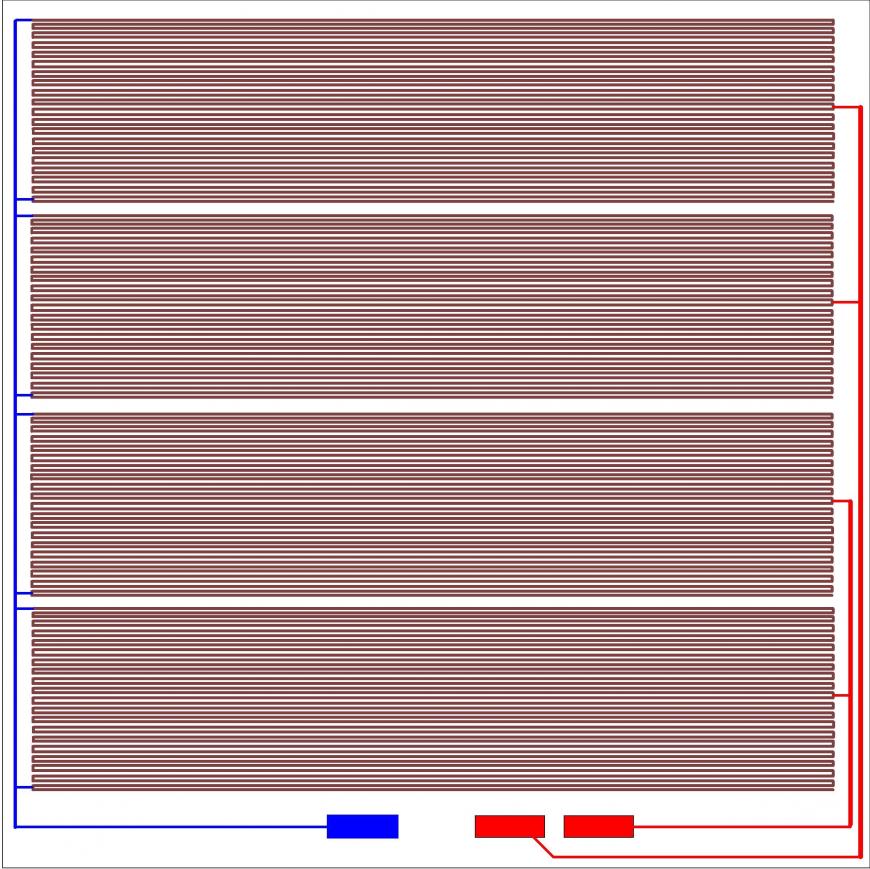

Например, если мы говорим о стандартном квадратном столе 3D принтера, то выглядит этот процесс примерно вот так:

Как можно видеть, предыдущие четыре дорожки превратились в 8 штук. При этом если изначальное суммарное сопротивление всех нагревательных элементов составляло порядка 26 Ом, то после проведения этой процедуры — суммарное сопротивление стало равняться 1.4 Ом.

Если до проведения всей процедуры сам автор признавался, что нагрев его совсем не радовал и до 110° он грелся в течение 20 минут, то после проведения этой процедуры, нагрев до той же температуры стал занимать порядка 5 минут.

Честно скажу, что этот способ меня весьма подкупил, и я приступил к реализации (дальше будет мой неудачный опыт, однако, почитать о таком опыте тоже полезно, чтобы не попасть впросак :-) ).

Я поступил точно так же, как автор выше, и, используя канцелярский нож, зачистил краску на печатном столе, чтобы обнажить медные дорожки.

Фото припаянных проводов, к сожалению, у меня не сохранилось, но, могу сказать, что схема соединений была такой (заодно можете покритиковать, ежели что не так ;-) ):

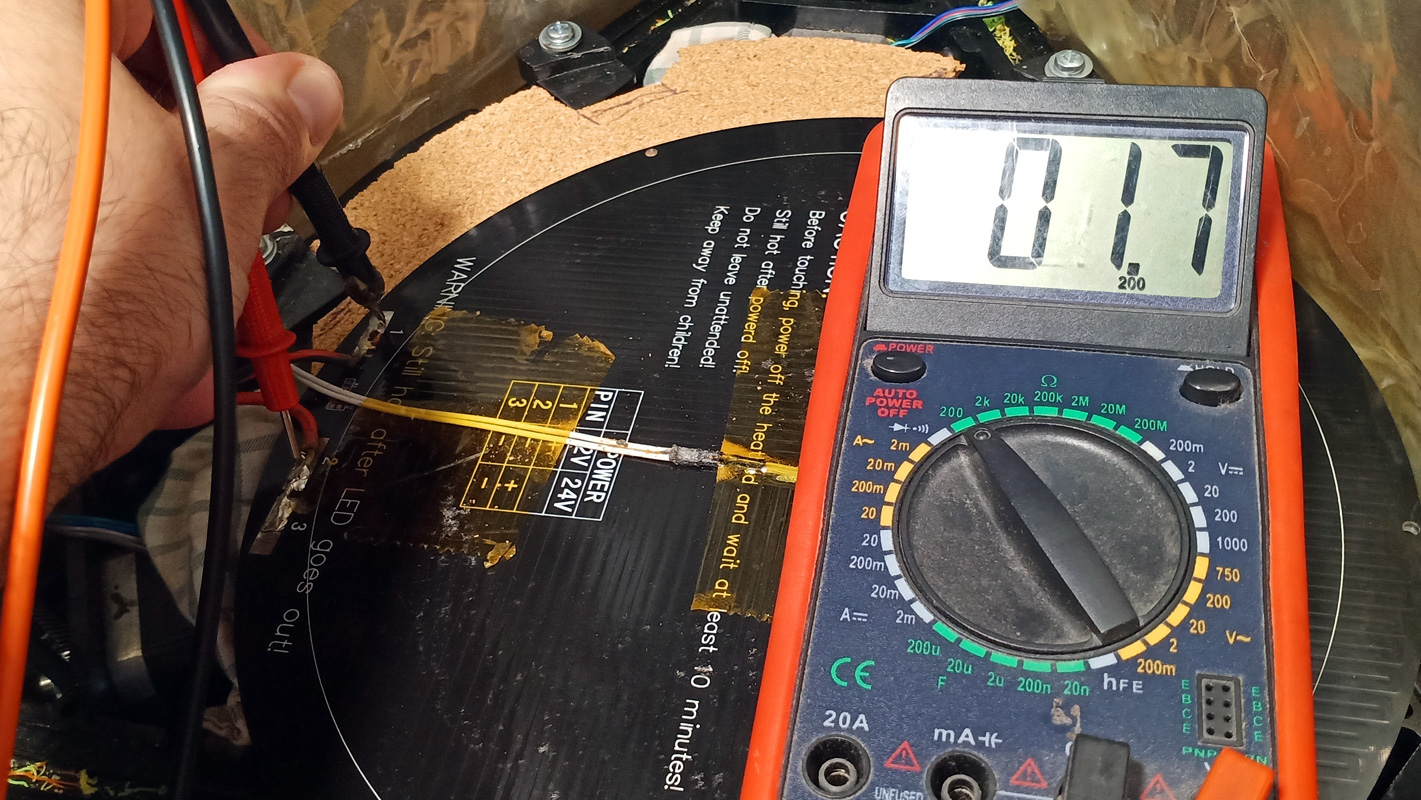

Общее сопротивление всех нагревательных дорожек до начала процедуры составляло порядка 1.7 Ом:

После проведения процедуры, — существенно уменьшилось. Причём, как можно видеть, так как дорожки по печатному столу идут по-разному, то и сопротивление отдельных элементов тоже стало разным. Например, одни элементы показали сопротивление порядка 1.4 Ом, в то время как другие, порядка 1.0 Ом.

Но тут нужно ещё учитывать, что сопротивление самого прибора — порядка 1.0 Ом:

Кстати, несколько отвлекаясь от темы, я хочу сказать, что попутно нашёл довольно интересный способ утепления печатного стола снизу: почти всё время с момента покупки принтера, он у меня печатал, утеплённый снизу скомканной старой рубашкой :-), но на каком-то этапе, я решил установить пробковый лист, как рекомендуют многие мануалы в сети. Приклеивать этот лист снизу к печатному столу я не стал и вместо этого случайно нашлось следующее решение. От предыдущих экспериментов у меня лежит довольно большое количество разнообразного навесного оборудования от бензиновых триммеров для стрижки газонов, в числе которого оказались и разнообразные насадки. Одной из таких насадок был треугольный нож из тонкой, но достаточно прочной стали, которая даже практически не гнётся:

Как оказалось, этот нож практически идеально ложится на раму 3D принтера, и даже выглядит как родная деталь. В итоге я сделал следующее: вырезал из пробкового листа утеплитель, уложил на этот нож и несколько приподнял держатели стола, чтобы утеплитель снизу только едва-едва касался стола, но не подпирал его (иначе стол будет гулять по высоте, так как утеплитель везде будет проминаться на разную величину). В итоге получилось довольно-таки недурно. Рекомендую такой способ для тех, у кого дельта-принтеры:

Однако, возвращаясь к моему опыту подключения апнутого стола: закончилось всё достаточно печально, — судя по всему, вышел из строя транзистор на плате управления (на тот момент мне не пришло в голову, что можно подключать всю эту систему через отдельное твердотельное реле, так что можете этот момент отметить для себя и экспериментировать с помощью отдельного элемента, не подвергая опасности свою плату). Судя по даташиту этого транзистора, он держит токи до 220 ампер, которые вряд ли были возможны, учитывая, что у меня блок питания на 125 ампер :-)), тем не менее… Короткое, скорее всего…

Возможно, здесь сказалось ещё и то, что я производил пайку, не отключая сам стол от питания. Зарекался 100 раз так не делать, но в этот раз просто пришлось — так как шанса «коротнуть» не было, а так как стол был алюминиевым и очень хорошо отводил тепло, — то пайка контактов была весьма проблемной. Поэтому я поступил так, как рекомендовали в одном из советов — включить нагрев стола и параллельно паять. Сразу скажу, что это справедливо только для паяльников, мощностью меньше 100 Ватт. Мощные паяльники без проблем паяют даже без подогрева стола.

Как говаривал Черчилль в своё время: «успех — это движение от неудачи к неудаче, не теряя оптимизма». Так что эта история ещё совсем не закончена для меня :-)

Если попробовать обобщить вообще все стимулы, которые меня сподвигли к какому-либо движению в направлении апгрейда своего принтера, то медленный нагрев был только одним из них.

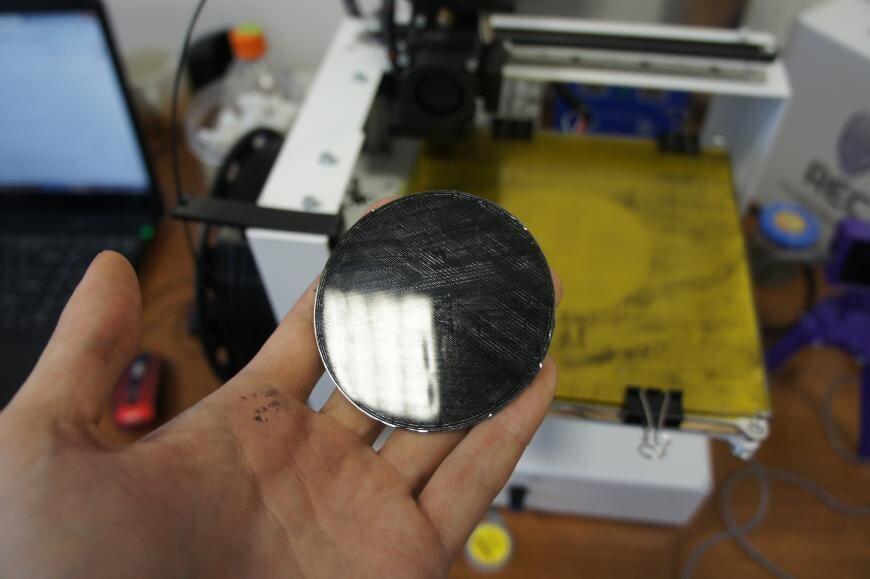

Вторым, довольно сильным стимулом, было желание испытать так называемое «ситалловое стекло» (на фото: слева — ситалловое, справа — обычное):

Ценность его в том, что оно позволяет обеспечить высокую степень адгезии печатаемой модели к стеклу в процессе печати, что не требует использования дополнительных костылей в виде смазывания стола чем-либо ещё. Кроме того, подобное стекло обладает малой усадкой в процессе нагрева и охлаждения, что исключает коробление детали (по крайней мере, не по вине стола).

В сети в своё время шли довольно жаркие споры на тему того, является ли это стекло на самом деле ситалловым или же это обычное жаропрочное стекло, типа каминного. Пришли к выводу, что, скорее всего, это всё-таки каминное стекло.

Однако свойства этого стекла начинают наиболее ярко проявляться только при нагреве более 150° (тут следует сделать оговорку, что я печатаю практически исключительно ABS-пластиком, поэтому и имею дело с высокими температурами). Да, я знаю, что сейчас появились пористые материалы типа того же самого Ultrabase, которые обеспечивают хорошую адгезию в процессе печати, однако мне было интересно попробовать именно со стеклом. Достаточно долго нагревая принтер, предварительно плотно укутав его ватным одеялом, — я таки смог раскочегарить его до 160° на рабочем столе, однако никакие чудодейственные свойства ситалла так и не появились :-))), что, однако, вовсе не исключает их наличия: возможно, просто нужно греть стол до более высокой температуры.

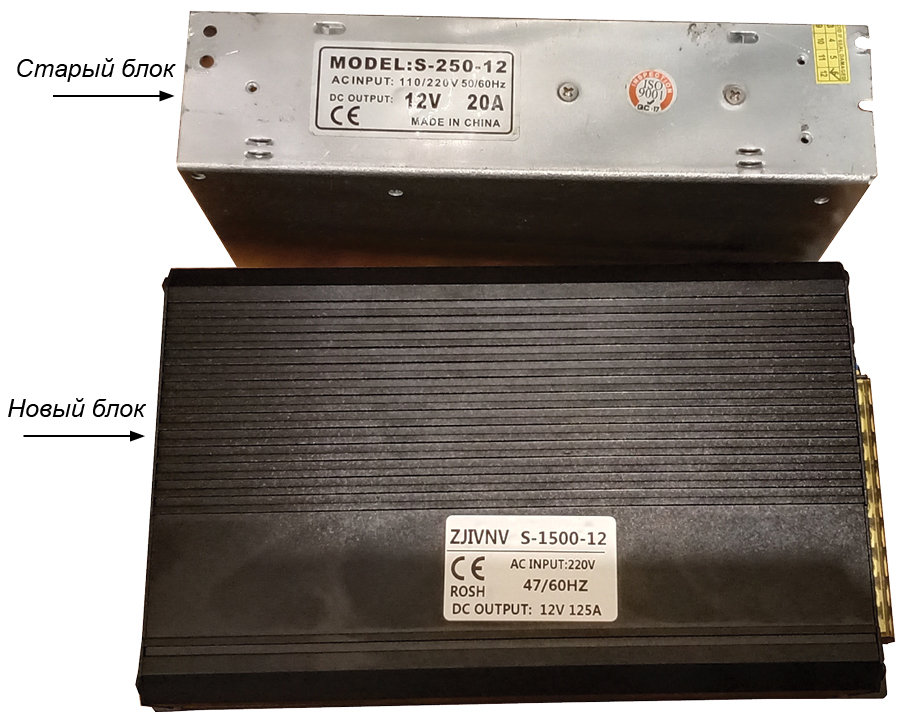

Но стекло — это полбеды. Необходимо, чтобы и блок питания всей системы обеспечивал работу в подобном нагруженном режиме. Родной блок питания, который идёт в комплекте с 3D принтером, оставляет желать лучшего: он выдаёт 12 вольт и 20 ампер. Исходя из всего этого, я приобрёл на известном китайском сайте достаточно мощный блок питания, который обладает следующими характеристиками:

12 вольт, 125 ампер, 1,5 кВт (надо сказать, что и весит эта штука достаточно неплохо. Порядка 2 кг):

Почему я взял такой мощный блок питания? Здесь следует сказать о той концепции, на которой в целом я базировался, задумывая апгрейды: хотелось создать достаточно безопасное устройство, работающее с безопасным (условно) уровнем напряжения в 12В и в то же время иметь возможность обеспечить большой ток.

Сейчас, после проведённых экспериментов и обобщения того опыта людей, с которым я знакомился, я всё так же продолжаю придерживаться этой же концепции, только с небольшими изменениями: блок питания должен быть не менее чем на 24 вольта и достаточно мощный. В таком случае мы останемся в пределах условно безопасного вольтажа, и сможем запитать всю систему по следующей логике:

- рабочий стол запитывается от 24в, а сам стол рассчитан на 12 вольт (Таким образом, мы получаем большую температуру),

- вся электроника 3D принтера запитывается от понижающего модуля, соответствующей мощности. В качестве такого элемента могут выступать модули dc-dc преобразователей. Это нужно для того, чтобы не перегружать высоким напряжением входной тракт матплаты 3D принтера (которая, кстати сказать, может вполне даже и не тянуть такое напряжение).

Кстати говоря, именно такой подход и продемонстрировал один из самодельщиков в сети, что мне очень понравилось: таким образом, его система, переделанная согласно описанному выше принципу — с лёгкостью грелась да 110° приблизительно за 4 минуты. Потребление при этом составило около 300 Вт.

Тут следует отметить ещё одну важную вещь: достаточно большое количество любителей — потерпели неудачу, используя стандартный стоковый блок питания принтера, а также вариант с установленными в параллель ещё одним или несколькими блоками, — рано или поздно это всё заканчивалось не очень хорошо. Поэтому имеет смысл, если реализовывать подобную систему, сразу взять себе достаточно мощный блок, который по мощности будет минимум на 30% превосходить потребности системы (чтобы этот блок не работал на пределе возможностей).

▍ А что если.

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

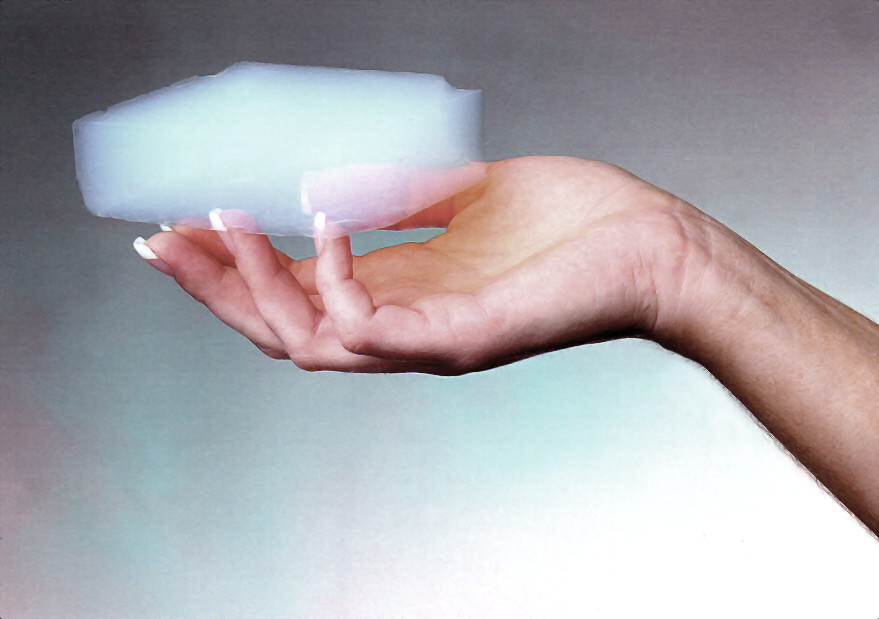

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

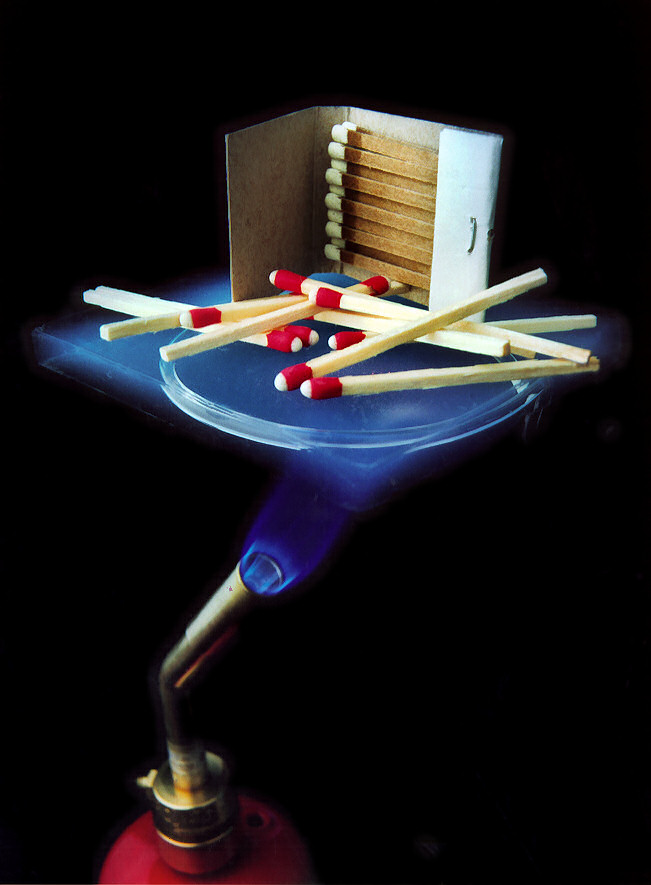

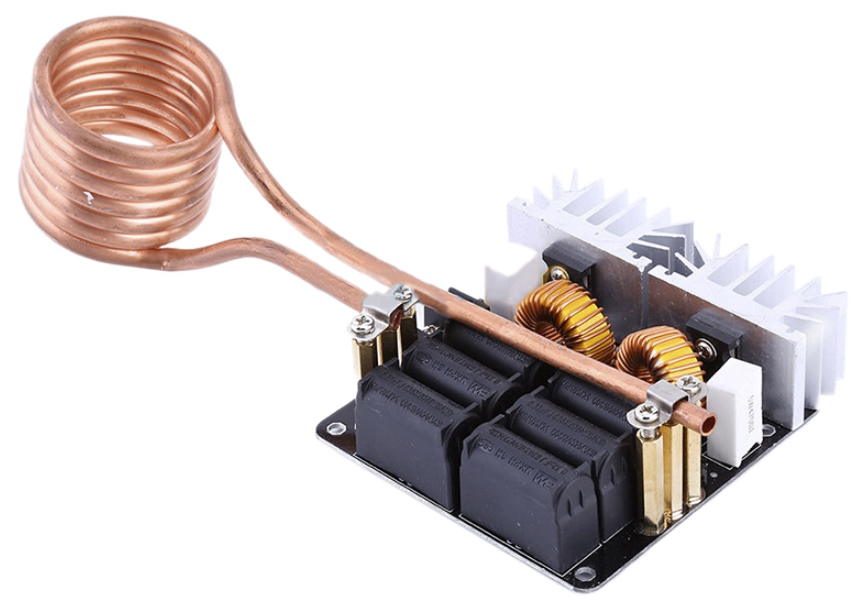

Это, что касается теплоизоляции. Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Система потребляла порядка 500 Вт и была получена температура в 250 градусов (видео, youtube почему-то не разрешает сюда вставить, поэтому можно глянуть по ссылке выше, на странице проекта).

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! :-)

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Читайте также: