Обогащение на концентрационных столах

Обновлено: 19.05.2024

Концентрация на столах до сих пор остается одним из основных процессов при обработке вольфрамовых руд гравитационными методами. Концентрацией на столах обрабатывают исходный материал и различные продукты обогащения. Крупность обрабатываемого материала колеблется от 2—0,5 до 0,075 мм.

Концентрацией на столах могут обрабатываться все типы вольфрамовых руд коренных и россыпных месторождений. В зависимости от степени раскрытия вольфрамовых минералов при концентрации на столах процесс может быть закопчен в любой части технологической схемы с выдачей конечных концентратов и отвальных хвостов.

Предварительная подготовка материала перед концентрацией на столах в промышленной практике производится чаще всего гидравлической классификацией, в отдельных случаях грохочением и на некоторых фабриках ограничивается операцией обесшламливания. Объясняется это тем, что гидравлическая классификация по сравнению с грохочением — более простая и дешевая операция.

Необходимость предварительной подготовки материала перед концентрацией на столах является общепризнанной операцией и подтверждается промышленной практикой обогатительных фабрик, обрабатывающих руды по гравитационным схемам. При обработке классифицированного материала представляется возможным подобрать оптимальные условия работы концентрационного стола — наклон деки, число качаний, величину, хода, количество смывной воды и др., что в конечном счете повышает эффективность процесса и производительность стола (по Н.П. Титкову на 15—20%).

Обработка на столах не обесшламленного материала нецелесообразна, так как шламы удаляются в хвосты, а обогащение зернистого материала ухудшается. На ряде вольфрамовых фабрик вместо гидравлических классификаторов применили механические. Этот способ подготовки материала перед концентрацией на столах проще и дешевле гидравлической классификации, так как не требует воды высокого давления, а применяемые для этой цели механические классификаторы удобно компонуются в цикле измельчения фабрики.

Разделение материала в механических классификаторах обычно производится по размеру 0,2—0,3 мм. Пески обрабатывают отсадкой или на концентрационных столах, слив — на столах. На некоторых вольфрамовых фабриках слив классификатора перед обработкой подвергают дополнительно обесшламливанию по размеру 0,075 мм. Если па фабрике применяется флотация вольфрамовых минералов, то слив классификатора после соответствующей его подготовки поступает па флотацию. В этом случае применение механических классификаторов является более целесообразным, чем гидравлических. В настоящее время нет еще достаточных данных о преимуществе механических классификаторов перед гидравлическими, но все более широкое применение первых на современных вольфрамовых фабриках свидетельствует о том, что механические классификаторы являются серьезными конкурентами гидравлическим классификаторам при подготовке материала перед концентрацией на столах.

В отделение концентрационных столов поступает обычно материал крупностью — 0,7—0,5 мм, из которого чаще всего в предыдущем отделении отсадки уже извлекли часть вольфрамовых минералов.

Это обычно промпродукты или хвосты отсадочных машин, дальнейшее обогащение которых производится на концентрационных столах различных типов.

В этой точке схемы целесообразно выделить также сульфиды флотацией, пока содержание вольфрама еще небольшое, и благодаря этому можно свести к минимуму потери вольфрама с пенным продуктом. При необходимости сгущения пульпа поступает в сгуститель и после этого в контактный чан, а затем во флотационную машину; сфлотированные сульфиды направляют в отвал. Хвосты флотационной машины подают на столы. Перед поступлением на столы материал доизмельчают и разделяют на гидравлических классификаторах.

С Песковых столов получают три продукта: концентрат, промпродукт и хвосты. Промпродукт подвергают раздельной обработке или его доизмельчают и возвращают в начало операции. После гидравлической классификации более крупные классы хвостов можно доизмельчать на валковых дробилках или в шаровых мельницах, а затем направлять снова на столы. Шламы же сгущают и перерабатывают на шламовых столах. Как правило, концентраты шламовых столов имеют низкое содержание вольфрама.

Схема обогащения на концентрационных столах, распространенная на французских и португальских фабриках, приведена на рис. 30.

Пульпа после выделения сульфидов поступает в первичный гидравлический классификатор, из которого получают три класса и слив. Песковые классы направляют на столы, на которых выделяют четыре продукта: богатый вольфрамовый концентрат, бедный концентрат, промпродукт и хвосты. Богатый вольфрамовый концентрат является готовым продуктом; бедный концентрат поступает на доводку; промпродукт доизмельчают в шаровой мельнице, а затем возвращают в начало цикла; хвосты направляют в механический классификатор, который дает отвальные хвосты и слив.

Сливы всех классификаторов объединяют и направляют в сгуститель. Сгущенный продукт после гидравлической классификации поступает на шламовые столы, на которых также получается по четыре продукта. Если в хвостах этих столов еще содержится достаточное количество вольфрама, то их снова перерабатывают на вторичных шламовых столах. Концентраты всех столов объединяют с общим концентратом, промпродукты доизмельчают в шаровой мельнице; конечные хвосты направляют в отвал либо непосредственно, либо после сгущения, если предполагается использовать осветленную воду в качестве оборотной.

Для обогащения вольфрамовых руд на зарубежных фабриках применяют самые разнообразные конструкции концентрационных столов: Вильфлея, Дейстера, Оверстрома, Карда, Джемса и др., причем на столах можно, в зависимости от крупности обогащаемых классов, устанавливать песковые или шламовые деки.

При этом стремятся к применению однотипных столов на всей фабрике, что обеспечивает взаимозаменяемость дек и упрощает ремонт.

Как известно, основной недостаток концентрационных столов заключается в их низкой производительности, отнесенной к единице занимаемой ими площади пола. Этого недостатка лишен стол трехъярусного типа конструкции института Механобр, имеющий более высокую производительность. Обогащаемый материал подается на верхнюю деку, где выделяется часть тяжелого минерала. После этого пульпа поступает на среднюю, а затем на нижнюю деку, на которых обогащение продолжается. Готовые продукты направляют в соответствующие приемные желоба. Благодаря ярусному расположению дек такие столы имеют производительность, отнесенную к единице площади пола, в 2—2,5 раза большую по сравнению с производительностью обычного стола.

Обогащение на концентрационных столах

Концентрационные столы применяются для обогащения мелких классов (от 2 (3) до 0,04 мм) оловянных, вольфрамовых, редкометалльных, золотосодержащих руд, руд черных металлов, а также углей крупностью менее 10 (13) мм. Концентрационные столы могут использоваться также для флотогравитации. Обогащение на концентрационных столах идет в тонком потоке воды, текущем по слабонаклонной поверхности стола (деке).

Концентрационные столы бывают неподвижные и подвижные. В свою очередь подвижные столы делятся на ленточные, круглые и качающиеся (сотрясательные). Последние и нашли наиболее широкое применение при обогащении различных полезных ископаемых. Существующие сотрясательные концентрационные столы в зависимости от характера обогащаемого материала разделяются на песковые для обогащения материала крупностью -3 (2) + 0,2 мм; шламовые для обогащения материала крупностью -0,2 (0,3) + 0,02 мм. Сотрясательные столы могут быть одно-, двух-, трех- или многодечными; трехъярусными и более.

В зависимости от способа установки концентрационные столы выпускаются опорными (дека опирается на подшипники или рессоры, установленные внизу на неподвижной раме) или опорно-подвеспыми (деки совершает колебания вместе с подвижной рамой, подвешенной на тросах к опорной раме). Технические характеристики отечественных концентрационных столов приведены в табл. 4.20.

Производительность концентрационных столов зависит от характера и максимальной крупности обогащаемого материала. Удельную производительность (q,т/ч∙м) можно ориентировочно определить по эмпирической формуле

- максимальный размер обогащаемого материала, мм.

Общая производительность стола (Q, т/ч) будет:

где F - площадь деки (дек), м 2 .

Технические характеристики концентрационных столов

Производительность (Q, т/ч) концентрационного стола любого размера при обогащении руд можно рассчитывать по эмпирической формуле

где δР, δт, δЛ - соответственно плотность руды, тяжелого и легкого минералов, кг/м ;

d ср - средний размер зерен обогащаемого минерала, мм;

F - площадь деки (дек) при оптимальном соотношении длины и ширины, м .

При перечистке промпродуктов производительность столов уменьшается на 20-40 %, а при доводке концентратов - на 50 % по сравнению с производительностью при основном обогащении. Режим работы концентрационных столов:

число колебаний (n, мин) и длину хода (l, мм) концентрационного стола можно определить по формулам:

где dmах- наибольший размер частиц обогащаемого материала, мм.

Угол наклона деки стола при обогащении мелкозернистой смеси обычно 1,5-2,5 °, грубозернистой 4-8 °.

Удельный расход воды составляет 1,5-2,5 м 3 /т при обогащении руд и 0,6-2,4 м 3 /т при обогащении углей. Причем около 2/3 общего расхода приходится на воду, подаваемую с исходным материалом, и 1/3 - на смывную воду. При обогащении крупного материала расход воды больше, чем при обогащении мелкого.

При обогащении на концентрационных столах разделение частиц по плотности осуществляется в тонком слое воды, текущей по слабонаклонной плоской поверхности деки, совершающей возвратно-поступательные движения в горизонтальной плоскости, перпендикулярно к направлению движения потока воды.

|

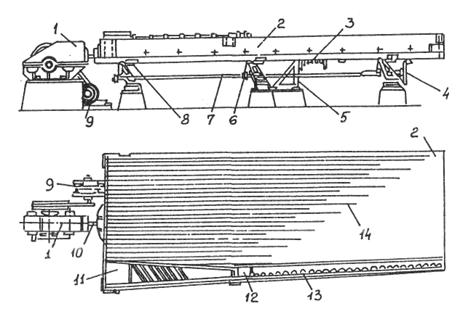

Дека 2 концентрационного стола (рис. 4.10) трапецеидальной или ромбической формы изготавливается из дерева, алюминия или стеклопластика.

Рис. 4.10. Концентрационный стол СКМ-1

Поверхность ее покрыта линолеумом, резиной или пластиком, на которых крепятся узкие планки, называемые нарифлениями или рифлями 14, длина которых уменьшается в сторону загрузочного лотка 11. Возвратно-поступательное движение деки, опирающейся на ролики 8, закрепленные на коленчатых рычагах 6, соединенных тягой 7, сообщается приводом, состоящим из электродвигателя 9, ременной передачи и рычажно-эксцентрикового механизма 1, через соединенную с декой стола тягу 10. Асимметричный ход деки стола в направлении ее продольной оси обеспечивается пружиной 3, закрепленной между кронштейном 5 и упором деки; небольшой наклон ее (1—10°) перпендикулярно к направлению движения регулируется маховичком 4. Вода поступает в лоток 12 и равномерно распределяется по деке поворотом вертушек 13; исходное питание в виде пульпы загружается в лоток 11.

Каждое зерно на деке стола испытывает одновременное воздействие двух сил: гидравлического давления смывной воды, текущей поперек деки, и инерции, возникающей при возвратно-поступательном движении деки и направленной вдоль деки стола. При движении деки вперед (от привода) с постепенным нарастанием скорости весь находящийся на деке материал перемещается вместе с ней до конца переднего хода.

Более быстрый ход деки назад (под действием пружины 3)приводит к проявлению значительных инерционных сил, превышающих силы трения зерен о поверхность деки стола, и движению их по деке вдоль реек. При этом скорость движения удельно тяжелых V1и легких U1 зерен будет неодинаковой.

Зерна большей плотности, обладающие большой инерцией, будут перемещаться вдоль деки быстрее, чем менее инерционные зерна меньшей плотности, т. е. значение V1будет больше U1 (рис. 4.11).

Рис.4.11. Схема разделения зерен по плотности на деке концентрационного стола

Смывная вода, наоборот, с большей силой будет действовать на зерна легких минералов, так как при одном и том же весе частиц легких и тяжелых минералов площадь поперечного сечения, определяющая силу гидравлического давления смывной воды, у частицы легкого минерала будет больше, чем у тяжелого, поэтому и скорость перемещения поперек деки зерен легкого минерала U2 будет больше скорости перемещения зерен тяжелых минералов V2. В результате этих явлений на деке стола образуется расходящийся от места загрузки веер зерен различной плотности. В наиболее удаленной от привода зоне концентрируются зерна наиболее тяжелых минералов (тяжелая фракция), ближе к приводу — зерна наиболее легких минералов (легкая фракция), между ними — зерна минералов с промежуточной плотностью или сростки тяжелых и легких минералов (промпродукт).

Шламистые частицы удаляются смывной водой в начале деки стола. При помощи делительных перегородок продукты различной плотности направляют в соответствующие приемники.

Разделению зерен по плотности способствуют рифли, между которыми материал в результате сотрясаний стола подвергается не только расслаиванию по плотности, но и сегрегации. В самой нижней части слоя материала концентрируются мелкие зерна тяжелых минералов, над ними — крупные зерна тяжелых минералов, затем — мелкие зерна легких минералов, сверху — крупные зерна легких минералов. Так как скорость потока смывной воды уменьшается сверху вниз по его сечению, то наибольшее действие она оказывает на верхнюю часть слоя материала, способствуя смыву зерен более легких минералов. Тяжелые зерна задерживаются рифлями и перемещаются между ними вдоль стола. В результате этого нижняя граница каждой зоны представлена более крупными зернами, чем верхняя.

Разделение зерен легких с плотностью δЛ и тяжелых с плотностью δТ минералов происходит эффективно, если соотношение их плотностей в воде δЖ: (δТ - δж)/(δл - δЖ)> 2,5, и затруднено или практически невозможно при значении этого соотношения менее 1,5. Поэтому концентрационные столы являются наиболее распространенными аппаратами гравитационного обогащения (мелкозернистого материала при переработке) оловянных, вольфрамовых, золотосодержащих и других руд и россыпей редких и благородных металлов и углей, разделяемые минералы которых характеризуются значительным различием в их плотности.

Обогащению на концентрационных столах подвергается материал крупностью -3 +0,01 мм при обогащении руд и россыпей и -10(13) +0,1 мм при обогащении углей. Более мелкие зерна сносятся потоком воды в шламовую фракцию и практически не обогащаются. Предварительное удаление их вместе со шламами улучшает результаты обогащения, предотвращает агрегирование зерен в глинистые комки и налипание их на деку стола. Переработка материала более широкого диапазона крупности приводит к взаимному засореншо легкой фракции крупными зернами тяжелых минералов, а тяжелой фракции — мелкими зернами легких минералов.

Для повышения эффективности обогащения рудных материалов их разделяют предварительной гидравлической классификацией на 4—6 классов крупности. Чем меньше разница в плотности разделяемых минералов и больше сростков в исходном продукте, тем уже должна быть шкала классификации. Материал крупнее 0,2 мм поступает на песковые, а мельче 0,2 мм на шламовые столы.

Технологические и конструктивные особенности концентрационных столов определяются в основном крупностью перерабатываемого материала.

Чем крупнее материал, тем меньше частота (350—230 мин -1 ), но больше амплитуда (4—6 мм) качаний деки и угол поперечного ее наклона (1—6°), который при наличии особо крупных и тяжелых зерен может достигать 10°. Чрезмерное увеличение угла наклона деки вызывает излишнее увеличение скорости потока пульпы и смывной воды, приводящее к смыву тяжелых зерен в легкую фракцию при смещении веера разделения в сторону привода. При малом угле наклона, наоборот, веер разделения смещается в сторону разгрузочного торца деки и возрастает вероятность загрязнения тяжелой фракции зернами легких минералов. Увеличение транспортирующей способности стола при переработке тонкозернистых и шламистых материалов (на шламовых столах) достигается увеличением продольного уклона его деки к разгрузочному торцу, а уменьшение ее при переработке крупнозернистых песковых материалов (на песковых столах) — созданием уклона деки в противоположном направлении.

Для песковых столов характерны более узкие деки (длина : ширина = 2,5—2,7), для шламовых — более широкие (длина : ширина ≈ 1,5). Высота рифлей и расстояние между ними увеличиваются с увеличением крупности материала. Высота рифлей увеличивается также при повышении содержания зерен тяжелых минералов в исходном материале. Наибольшую высоту у песковых (от 7—10 до 35—40 мм) и шламовых (от 2 до 22—25 мм) столов они имеют у загрузочного торца деки и выклиниваются к ее разгрузочному торцу по высоте до заострения. В современных шламовых столах («Холмана», СКОШ-7,5) поверхность деки имеет волнообразный характер и роль рифлей выполняют гребни волн. Такие рифли существенно снижают возмущение потока воды, производимое ими, что улучшает эффективность обогащения шламов. Ликвидация крупномасштабных вихрей и наиболее равномерное распределение микропульсации скорости в межрифельном пространстве при обогащении, например углей, достигаются использованием рифлей типа «обратная волна» вместо обычных рифлей прямоугольного или треугольного сечения.

Слой воды над рифлями должен быть в 2—3 раза больше их высоты. Недостаток воды ухудшает разделение зерен и снижает производительность, избыток приводит к увеличению потерь тяжелых минералов с легкой фракцией. Оптимальная плотность пульпы, поступающей на деку стола, находится в пределах 20—25 % твердого. Количество смывной воды возрастает с увеличением крупности и плотности материала и уменьшается с увеличением угла наклона деки стола. Обычно расход ее не превышает 1—2 м 3 на 1 т руды.

Столы различаются количеством (1—6), формой и площадью (0,5—7,5 м2) дек, конструкцией привода и в зависимости от способа их упаковки могут быть подвесными или опорными. Опорные столы по сравнению с подвесными имеют меньшие габариты, меньшую массу и более просты по конструкции.

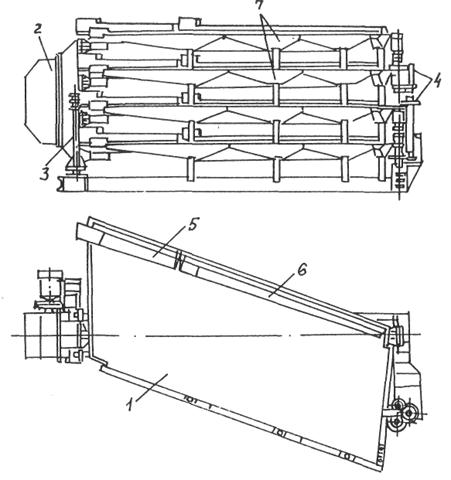

Широко используемые при обогащении руд и россыпей многодечные концентрационные столы опорного типа СКО-15, СКО-22 и СКО-30 (рис. 4.12). Они имеют соответственно по две, три или четыре диагональные деки 1, расположенные параллельно друг над другом и установленные совместно с приводным механизмом 2 инерционного типа на жестких качающихся опорах 3. Каждая дека оснащена желобами для приема и регулирования питания 5 и смывной воды б, желобами 7 для приема продуктов разделения и имеет индивидуальный креповый механизм 4 для регулирования поперечного наклона деки. Расстояние между деками по вертикали 500 мм.

Рис. 4.12. Концентрационный стол опорного типа СКО-30

Концентрационные столы применяются для обогащения мелких классов (от 2(3) до 0,04 мм) оловянных, вольфрамовых, редкометалльных, золотосодержащих руд, руд черных металлов, а также углей крупностью менее 10 (13) мм. Концентрационные столы могут использоваться также для флотогравитации. Обогащение на концентрационных столах идет в тонком потоке воды, текущем по слабонаклонной поверхности стола (деке).

Технические характеристики отечественных концентрационных столов приведены в табл. 4.20.

Обогащение золотосодержащих песков и руд на концентрационном столе

Концентрационные столы являются, вероятно, самым эффективным оборудованием для гравитационного извлечения мелкого золота. Благодаря своей универсальности они чрезвычайно популярны среди золотодобытчиков всего мира. Концентрационный стол — простое и экологичное устройство добычи россыпного и рудного золота, действенная альтернатива амальгамации. Стол может работать по пескам и измельченной руде, давая на выходе чистый продукт, подходящий для переплавки в слитки.

При использовании любого обогатительного оборудования часто возникает необходимость в доводке концентрата. Многие промышленные предприятия, использующие гравитационные методы обогащения, применяют концентрационные столы для доводки материала со спиральных или центробежных концентраторов, обеспечивая извлечение золота 95% и выше.

Типичный концентрационный стол устанавливается на раме и состоит из прямоугольной или трапециевидной деки с рифлями или желобками, расположенными вдоль стола или под углом. Рифли или желобки, как правило, достаточно небольшие, занимают до трех четвертей поверхности стола.

Поскольку дека стола имеет небольшой уклон, водно-рудная пульпа стекает по ней вниз через порожки или желобки. Двигатель аппарата приводит в действие небольшой эксцентрик, который в свою очередь обеспечивает встряхивание стола в направлении рифлей. В силу вибрационного действия рама стола должна быть расположена не просто на ровной поверхности, а надежно закреплена. Часто раму делают массивной, чтобы снизить вибрацию основания.

Под различные сферы применения производители выпускают концентрационные столы с самым широким спектром рифлей и желобков (в каждой фирме уверены, что их продукция самая лучшая). В России применяют деки с рифлями, в других странах деки с рифлями и желобками распространены примерно одинаково, используется либо один, либо другой вариант деки. Столы могут предназначаться для обогащения руды крупного или тонкого помола, для грубой переработки или доводки.

Размеры столов варьируют в широких пределах — обычно от 0,5 м 2 для небольших лабораторных столов до 7,5 м 2 и более для промышленных столов. Для повышения производительности делают двух- и трехдечные столы (табл.).

Технические характеристики некоторых концентрационных столов

30а-КцМ1

СКО-0,5

СКО-1

СКО-2

СКО-1-3,5М2

Таблица. Продолжение

СКО-7,5ТШС

СКО-1-7,5К

СКО-15М1

СКО-22К

Обычно чем больше стол, тем выше его производительность: наиболее крупные образцы оборудования могут перерабатывать до 10 т/ч или около 200 т/сутки. Если на предприятии установлена высокопроизводительная мельница, руда с нее перерабатывается параллельно на нескольких столах.

Чаще всего деки концентрационных столов имеют прямоугольную или трапецеидальную форму. В первом случае дека оснащается рифлями, идущими вдоль, во втором — дека представляет собой неправильный прямоугольник, рифли (желобки) расположены по диагонали. И в том, и в другом варианте вибрационное движение совпадает с направлением рифлей (желобков).

Сами деки делают из дерева, пластика, дюральалюминия или стекловолокна. Покрытия на них обычно резиновые или полиуретановые. Иногда деки производят из эпоксидной смолы с наполнителем, при этом поверхность и рифли выполнены в цельном виде.

Руда (пески) поступают на стол в виде пульпы через бункер питания, расположенный над декой, и распределяется вдоль верхнего края поверхности с рифлями. Чтобы придать материалу текучесть, вместе с ним подается вода. Поскольку стол вибрирует в продольном направлении, тяжелые частицы задерживаются на рифлях (или в желобках), постепенное «соскальзывая» по деке вдоль направления хода. Самые мелкие и плотные идут к дальнему концу деки, концентрируясь и попадая в секцию извлечения золота. Легкие частицы смываются через рифли в секцию для хвостов. В целом тяжелые частицы двигаются диагонально от пункта питания до пункта разгрузки и распределяются по столу в зависимости от своей крупности и плотности.

Основное назначение концентрационного стола — отделение ценных частиц высокой плотности, например золота, от частиц низкой плотности вроде кварца или полевого шпата. Более тяжелый и ценный материал удерживается на рифлях, легкий и пустой — перемещается через рифли и в конце концов попадает в хвосты.

На большинстве столов есть, по крайней мере, три пункта разгрузки (иногда больше): для золота, промпродукта и хвостов. На правильно настроенном для работы столе большая часть извлекаемого золота попадает на разгрузку в золотую головку, сульфидный материал — в промпродукт, пустой материал, например кварц с небольшим количеством сульфидов — уходит в хвосты.

Итак, при правильной настройке концентрационного стола при переработке золотосодержащих руд или песков обычно получают 3 продукта:

- золотую головку с почти чистым золотом;

- промежуточный продукт (промпродукт), состоящеий обычно из тяжелых минералов, среди которых есть частицы золота;

- хвосты из легких минералов, в которых золота практически нет.

Золотая головка и промпродукт на концентрационном столе

Подходящий и правильно смонтированный концентрационный стол эффективно извлекает золото вне зависимости от типа поверхности (с рифлями или желобками). Некоторая часть мельчайших частиц драгоценного металла, однако, не оседает и смывается со стола в хвосты. Чаще всего это происходит тогда, когда пульпа излишне густая, или подается чрезмерное количество воды, или слишком велика скорость питания. Это еще раз подчеркивает, насколько важно для эффективного извлечения учесть все нюансы.

Свободное золото в золотой головке обычно достаточно чистое для прямой переплавки в слитки или продажи на аффинажный завод. Промпродукт на крупных предприятиях собирают и отправляют на фабрику для дальнейшего извлечения остаточного золота, серебра или других ценных компонентов.

Степень разделения и уровень извлечения на концентрационном столе определяются различными конструкционными и эксплуатационными особенностями, например, количеством воды, плотностью пульпы, наклоном деки, скоростью и амплитудой колебаний, скоростью подачи руды. Большое влияние на степень разделения оказывает форма и крупность частиц руды.

Эффективная сепарация и высокое извлечение обеспечиваются путем регулировки стола. Обычно для правильной настройки прибора с учетом характера руды следует немного поэкспериментировать, причем регулировка разных типов столов осуществляется по-разному. Поиск оптимальных условий работы стола — настоящее искусство, и помочь в этом сможет опытный специалист. Однако при некотором терпении отрегулировать работу стола можно самостоятельно.

Правильно отрегулированный стол обеспечивает высокое гравитационное извлечение золота — порядка 95% для золота крупнее 0,1 мм. В извлеченном золоте будут частицы золота и мельче 0,1 мм, доля такого золота зависит от формы частиц.

Большую часть потерь составляют мелкие плоские частицы в смеси с пиритом или другими тяжелыми минералами, присутствующими в песках. Такое золото сложно извлечь гравитационными методами, так как пластинки золота и зернистые частицы минералов имеют одинаковую массу. В таком случае, как правило, обращаются на металлургический комбинат. Если промпродукта мало для отправки на завод, его можно измельчить в мельнице. Хрупкие минералы в мельнице превращаются в тонкую пыль, поэтому в дальнейшем из них легче выделить золото. (Об этом уже писали раньше).

Теоретические основы обогащения руд на концентрационных столах

Обогащение (концентрация) па столах представляет собой процесс разделения минеральных частиц по плотности в струе воды, текущей по наклонной плоскости (деке) концентрационного стола, совершающей возвратно-поступательные движения (качания).

На концентрационных столах обогащают руды редких металлов и олова, а также россыпи, реже — руды черных металлов и угля. Эффективно обогащаются на концентрационных столах руды крупностью от 0,04 до 3 мм (оптимальная крупность угля менее 12 мм).

По сравнению с более плотными частицы меньшей плотности на деке стола быстрее передвигаются силой смывного потока воды в поперечном направлении, т. е. в направлении движения потока руды, и медленнее — в продольном направлении, т. е. в направлении качания стола. Разделение частиц вдоль движения стола происходит в основном за счет сил инерции при резком изменении направления хода деки (тяжелая частица обладает большей инерцией и движется быстрее, чем легкая). Разделение частиц в поперечном направлении под действием смывной воды обусловлено в основном различием сил трения легкой и тяжелой частицы о деку (тяжелая частица с большей силой трения движется с меньшей скоростью).

Обычно дока стола частично покрыта нарифлениями, расположенными параллельно направлению качания деки. Рифли предохраняют осевшие тяжелые частицы от сноса струей воды; эти частицы по желобкам между рифлями передвигаются к месту разгрузки. При поступлении на поверхность деки стола двух частиц А и Б (рис. 37) при работе стола каждая частица передвигается в направлении равнодействующей R, полученной от совместного влияния смывной воды и сотрясательного движения деки стола. Характерным показателем поведения частицы на деке стола служит угол смыва в, образуемый направлением результирующей траектории движения частицы с направлением движения деки стола. Чем больше разница плотностей подвергаемых обогащению минеральных частиц, тем больше угол смыва зерен легкого минерала по сравнению с зернами тяжелого минерала и тем успешнее произойдет разделение частиц по плотности.

Обогащаемый материал и смывную воду подают в верхний угол деки. Разделяемые частицы различной плотности расходятся по поверхности деки веерообразно, под разными углами смыва, перемещаясь в продольном и поперечном направлениях к разгрузочным устройствам (рис. 38). Более эффективно на концентрационных столах разделяется материал, предварительно расклассифицированный по крупности (с учетом коэффициента равнопадаемости).

Движением деки стола создается непрерывное разрыхление минеральных зерен и их продольное перемещение. В ходе перемещения частиц по деке происходит сегрегация — перераспределение частиц по крупности и плотности. В междурифельном пространстве самое нижнее положение занимают мелкие тяжелые зерна, а затем располагаются крупные тяжелые, еще выше — последовательно мелкие и крупные зерна легкого минерала. В первую очередь водой смывается слон крупных легких частиц; мелкие легкие зерна выносятся из междурифельного пространства в сторону наклона деки вихревыми потоками. Тяжелые зерна, лежащие в нижних слоях, перемещаются преимущественно под действием сотрясательных движений деки в направлении качания стола. В итоге легкие зерна смываются водой в желоб, расположенный по длинной стороне стола, а тяжелые зерна движутся по желобкам рифлей к разгрузочному концу деки.

Поверхностные скорости потоков на деке промышленного стол при расходе воды 1,5—3 м3/ч на 1м2 составляют 0,16—0,23 м/с. Средние скорости потоков составляют примерно 2/3 поверхностных скоростей. От средней скорости потока зависит вертикальная составляющая скорости, являющаяся одним из основных факторов, обеспечивающих разделение материала (особенно мелкозернистого). Вертикальная составляющая скорости приводит частицы во взвешенное состояние и увеличивается с увеличением высоты нарифлений.

При средней скорости потока воды 0,15—0,39 м/с и крупности обогащаемого на столах материала 0,03—3 мм наиболее крупные взвешиваемые зерна тяжелой фракции меньше наиболее крупных передвигаемых зерен легкой фракции примерно в 50 раз для оловосодержащих руд и примерно в 100 раз для золотосодержащих руд. Например, при крупности оловосодержащих руд 3—0,06 мм во взвешенном состоянии находятся зерна тяжелой фракции максимальной крупностью 0,06 мм и передвигаются зерна легкой фракции максимальной крупностью 3 мм; для золотосодержащих руд при той же крупности передвигаемых зерен легкой фракции ко взвешенном состоянии находятся максимальные зерна тяжелой фракции крупностью 0,03 мм (средняя скорость потока в обоих случаях одинакова — 0,39 м/с). Зерна, крупнее взвешиваемых зерен тяжелой фракции, будут эффективно улавливаться при обогащении на столах.

Высота рифлей концентрационных столов должна быть больше высоты, на которую поднимаются зерна тяжелых минералов, и меньше высоты, на которую поднимаются верна породы (при средней скорости потока для данной крупности материала). Практически высота рифлей составляет 0,5—0,66 глубины потока. Отсюда для крупнозернистого материала устанавливаются более высокие рифли, чем для мелкозернистого.

Тонкозернистые материалы обогащают на концентрационных столах при небольших средних скоростях потока. Приближенно' средняя скорость потока по величине на порядок меньше наиболее крупного зерна в обогащаемой руде.

Для повышения показателей обогащения исходный материал рекомендуется обесшламливать (рудные частицы тоньше 25 мкм на концентрационных столах находятся во взвешенном состоянии в потоке и не обогащаются).

Читайте также: