Нагревательный стол для пайки своими руками

Обновлено: 10.05.2024

Повсюду применяют устройства и приборы содержащие SMD компоненты. Сегодня все светодиодные светильники сделаны по LED технологии. Излучающие световой поток элементы — не что иное, как светодиоды. Как любой полупроводниковый SMD элемент, светодиод может выйти из строя. Замена элементов с помощью паяльника очень трудоемкий процесс, ведь размеры корпуса составляют несколько миллиметров. Кроме того, в результате перегрева микрокомпонент может просто выйти из строя. Хороший фен для пайки довольно дорогое удовольствие, которым нужно еще уметь пользоваться.

Для решения проблемы достаточно изготовить простое и дешевое устройство: столик для пайки, при помощи которого можно легко и без всякого риска произвести замену деталей самому.

Материалы и принадлежности для работы

«Фишка» данной нагревательной панели в том, что она специально предназначена для пайки и автоматически поддерживает температуру нагрева 230-250 градусов Цельсия без всяких внешних электронных регуляторов.

В комплект входят ножки крепления на неодимовых магнитах.

В качестве опоры для панели используют алюминиевые уголки. Для опорной площадки потребуется кусок 20 миллиметровой фанеры, размером примерно 200х150 мм, и такого же размера композитная пластина (гетинакс, текстолит или алюминия).

Двухжильный провод сечением 0,75 кв.мм, укомплектованный электрической вилкой, производит питание изделия от сети.

Процесс сборки паяльной станции

Основание собирают на саморезах, совмещая пластины из фанеры и композита.

Одно обрезают по размерам другого, чтобы получился ровный прямоугольник для основания паяльной станции.

И фиксируют все это дело саморезами.

Данное основание даст устойчивость всей конструкции.

Далее берут металлические уголки 20х20 мм - 4 штуки.

И через ножки входящие в комплект прикручивают их к нагревательному элементу.

В заготовленных алюминиевых уголках высверливают отверстия с зенковкой.

Скрепляют с уголками панели при помощи клепок.

Закрепленные на платформе, они образуют жесткий каркас для нагревательной панели РТС.

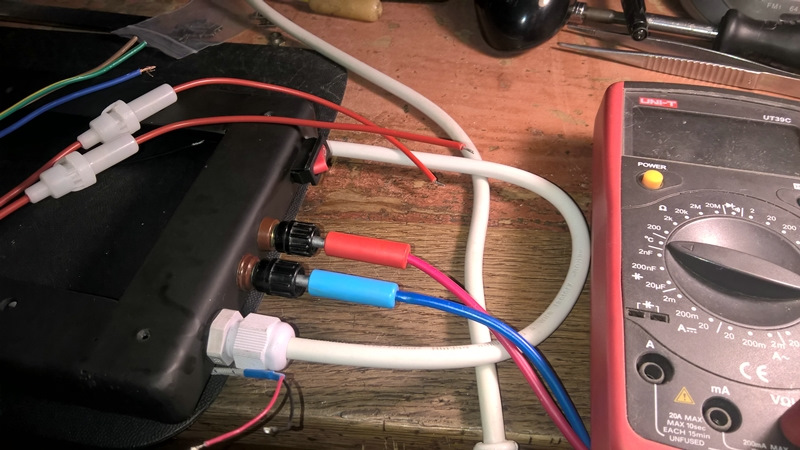

К электрическим выводам припаивают питающий провод.

Места соединения изолируют защитной лентой и трубками из термоусадочного ПВХ.

Порядок замены электронных компонентов

После включения в сеть, индикатором проверяют отсутствие напряжения на корпусе панели РТС. Через 30 секунд пирометром или электронным термометром с термопарой контролируют нагрев поверхности до 230-250 градусов Цельсия. Температура нагревательной пластины поддерживается автоматически на одном уровне.

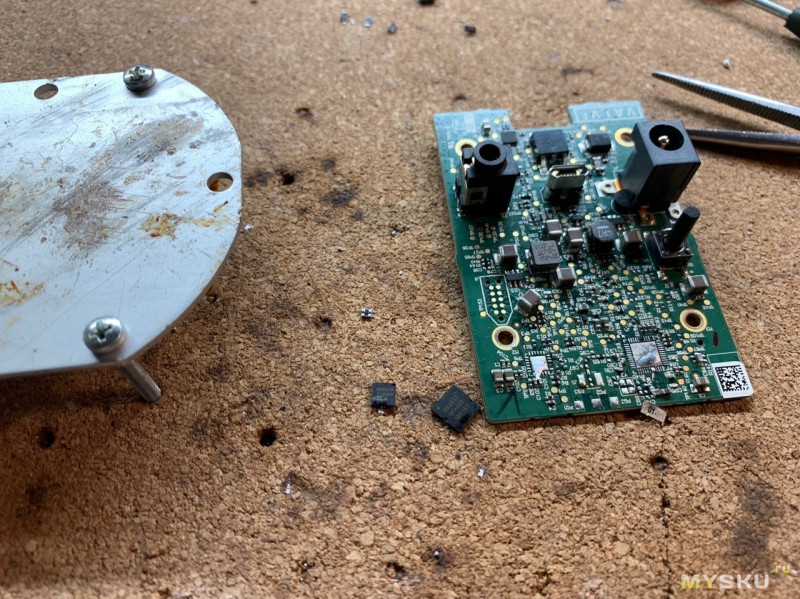

Плату с нерабочими элементами размещают на горячей поверхности. Через несколько секунд припой становится жидким, с помощью пинцета можно удалить ненужные элементы и заменить их на новые.

Портативное устройство для пайки позволяет аналогично производить замену SMD и BGA компонентов, менять микросхемы на гибких многослойных платах.

Смотрите видео

Делаем ИК паяльную станцию на базе UYUE 946-3040. Проектирование.

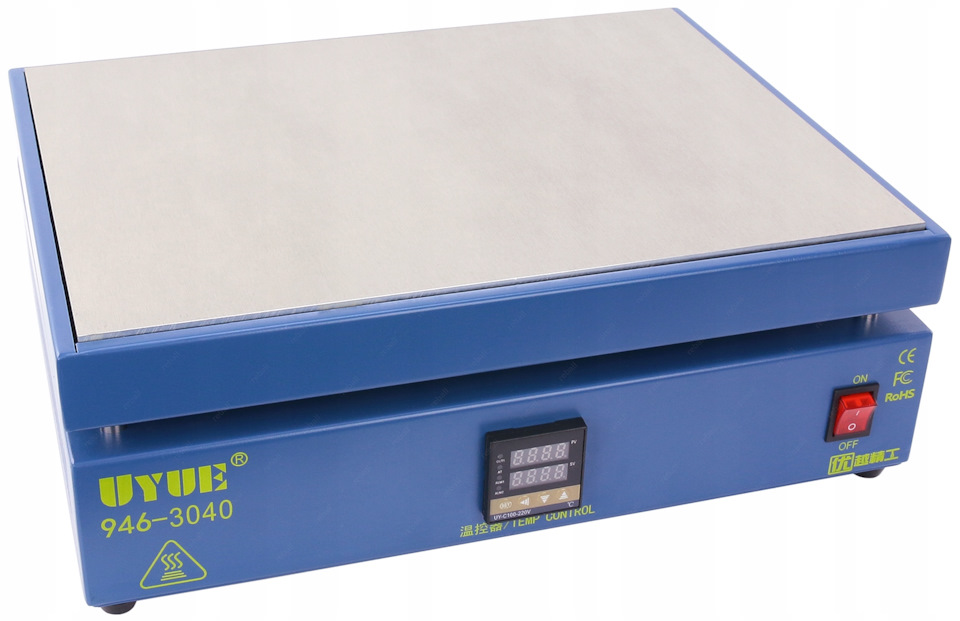

В продолжение истории про нижний подогрев UYUE 946С, который я покупал в качестве бюджетного приспособления для пайки SMD, но как обычно, захотелось чего-то улучшить и я полез в очередные дебри того, что мне может никогда и не пригодится.

На тот момент, у меня получилось проверить стол в работе, покрасить его в черный цвет. Убедиться в том, что краска царапается и нужно придумывать какую-то защиту этому покрытию.

Кроме этого, вариант с верхним подогревом в виде фена имел определенные минусы в виде сдувания деталей при большом потоке и недогрева при малом.

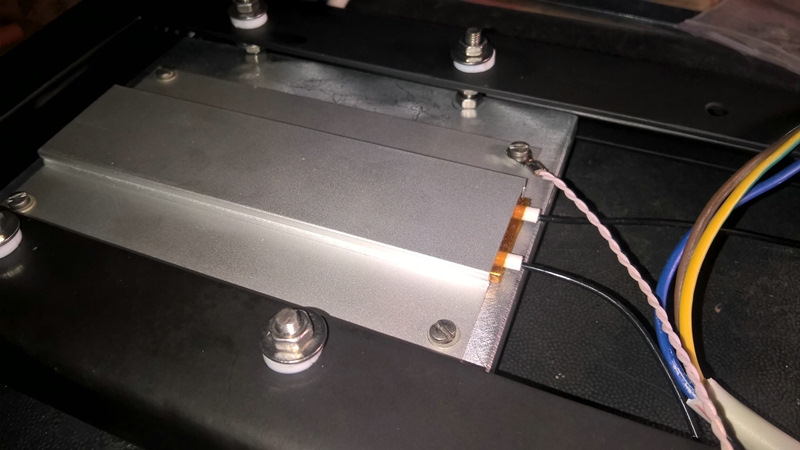

И вроде я сначала думал добавить верхний ИК подогрев, вместо фена, заказал керамический нагревательный элемент 60х60мм.

Потом подумал, что этой штукой нужно как-то управлять и взял диммер.

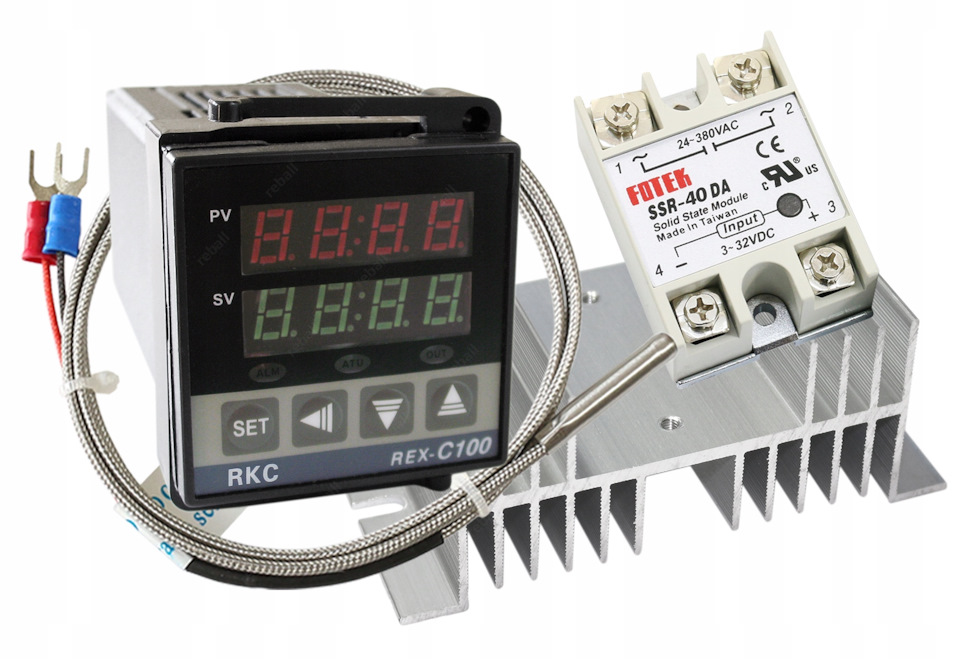

Но посмотрев видео по самостоятельной сборке подобного устройства, докупил PID контроллер REX C100, который шел в комплекте с реле и датчиком температуры к типа.

Уже после того, как мне все отправили, возникла мысль о том, что дорабатывать нагреватель 200х200мм, как-то не очень перспективно, из-за ограниченных размеров. Нормальными вариантом виделся размер E-ATX платы 340 х 260мм, который должен был покрыть все возможные варианты применения.

И дальше выяснилось, что размер не маленький и банально, даже корпус под подобную поделку придется конструировать самостоятельно из говна и палок алюминиевых уголков или остатков старой радиоаппаратуры, которой у меня особо не было.

В качестве нагревательного элемента можно было использовать ту же алюминиевую плиту, добавив снизу вторую пару нагревательных элементов. Или, как все остальные, купить 4-6шт китайких керамических нагревателей 240х60мм на 600вт и придумать, как соединить их в кучку, чтобы не вышибло пробки.

В процессе изучения материала, у меня неоднократно возникала мысль, все бросить и купить готовое изделие типа IR 8500.

Однако, ценник на данную станцию получался в районе 40тр и никак не опускался ниже, в то время как размеры ее рабочей поверхности оказались 200х400мм, что не выглядело моим идеалом и достигалось простой покупкой второго нижнего подогрева за 3600р.

Но вся эта ерунда работала только для простых задач, а если нужно были паять BGA чипы, то возникала необходимость ступенчатого изменения температуры при помощи верхнего подогрева.

Реализация верхнего подогрева оказалась вполне понятной и была неоднократно расписана самодельщиками на просторах интернета.

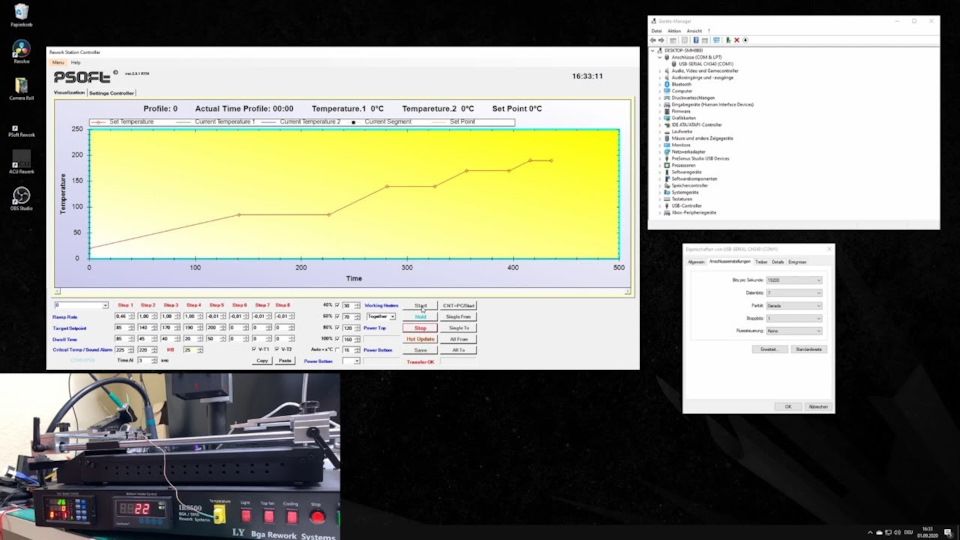

Покупался более продвинутый PID controller PC410 который мог работать с некоей последовательностью действий типа: разогреть плату до 150 градусов на 10 минут, потом прогреть до 200 на 5 минут и как-то так.

В качестве нагревательного элемента использовался керамический нагреватель 60х60мм или 80х80мм, заключенный в металлический кожух.

К моему удивлению, такая штука оказалась в свободной продаже по цене около 3тр с доставкой. Конечно, нужно было еще соорудить некий кронштейн для позиционирования верхнего подогрева, но али в помощь, там полно деталей для сборки ЧПУ, которые можно использовать для сборки подобного устройства.

Но камнем преткновения оказался корпус. Оказалось, сделать подобный корпус на заказ стоит от 3 до 10тр, в зависимости от мастера. Сооружать самостоятельно из алюминиевых уголков я не хотел из-за увиденного на каналах ютуба, где подобные подогревы преобладали в своей массе, над заводскими.

Кроме этого, корпуса были совмещенные, блок управления с нагревателем вдоль, что тоже мне не нравилось, потому что часто для такого размещения приходилось увеличивать ширину устройства, для размещения PID регуляторов.

В моем случае, к 300-400мм, добавлялось 50мм ширины С100 нижнего подогрева и 100мм ширины PC410 верхнего подогрева, что в сумме давало более 550-600мм общей ширины устройства.

Но, на мое счастье, я таки нашел решение проблемы в виде нижнего подогрева UYUE 946-3040.

Это почти то же самое, что и у меня, только в размере 300х400 мм, т.е. целевой размер для постройки паяльной станции. В нижней части располагался блок управления, в верхней нагревательный элемент.

Если сравнивать с моим UYUE 946С, то я платил более 10 тр просто за корпус. Однако, если сравнивать с 8500, тут получалась двукратная экономия по цене при увеличении площади обогрева и платил я за возможность собрать что-то свое, т.е. реализовать хотелку. И я заказал UYUE 946-3040.

Оставалось только докупить необходимые запчасти, которые есть в станции 8500 и установить в UYUE 946-3040.

И к нижнему подогреву UYUE 946-3040 я докупил:

1. Верхний подогрев в сборе — 3000р

2. PID PC410 — 3800р

3. Температурный датчик верхнего подогрева — 700р

4. Светодиодный светильник — 700р

Разноцветные кнопки у меня где-то были, был баллон с черной краской. Начало положено :-)

Но я не рассказал, самого главного, с моей точки зрения.

Паяльная станция BGA IR8500 не была бы таким популярным продуктом, а точнее ее компонент PC410, если бы не умела общаться с компьютером. Вместе с 8500 прилагается диск с софтом, который позволяет мониторить процесс нагрева и как оказалось, делается это все через стандартные возможности PID контроллера PC410, который имеет выход на COM порт, а через него на USB вход компьютера.

Т.е. основная идея была в том, чтобы собрать из нижнего подогрева UYUE 946-3040, что-то типа IR8500, только на алюминиевой плите увеличенного размера, с раздельным включением верх-низ и прочими улучшениями типа, керамического стекла от индукционной плиты сверху, чтобы не царапалось покрытие на плите.

Если обратить внимание на детали, то весь крепеж и компоненты, стандартные, продаются на али. Нужно просто сунуть все это в нижний ящик и соединить проводами. По креплению верхнего подогрева были очень интересные примеры в сети, намного более элегантные, чем у IR8500, сделанные на валах от CNC и прочей похожей комплектухе. Нестандартные детали сделаю на фрезерном станке.

Как обычно, нужно было продумать план Б, если не сработает план А.

Алюминиевую плиту нагревателя я готов был заменить на пачку керамических нагревательных элементов 240х60мм и сверху накрыть керамическим стеклом от индукционной плиты, которое я заранее приобрел.

Были нарекания на работу китайского верхнего керамического нагревателя 80х80мм из за его избыточной мощности и я заранее заказал 60х60мм меньшей мощности, который могу включить тоже через "светофильтр" из керамического стекла.

Кроме этого, хорошо себя зарекомендовал в этих станциях, вариант с применением другого нагревательного элемента от брендового производителя и другой вид ИК лампы, имеющий меньшую инертность.

Вообще, как я выяснил, читая обзоры, самое важное в таких станциях, это работа верхнего подогрева, точность в выставлении температуры, отсутствие скачков при разогреве. Все это может быть достигнуто довольно простыми и бюджетными способами, если нижний подогрев выполняет свою задачу на должном уровне. Т.е. сначала нужно будет разобраться с работой UYUE 946-3040, а потом придет время более "творческим" вопросам.

Жду пока все приедет. Надеюсь, до НГ будет возможность собрать все в кучу.

Термостол для пайки диодов на подложки

Купил готовый PTC нагреватель. Но мне его размеры маловаты.

Сварил корпус термостола, покрасил термокраской.

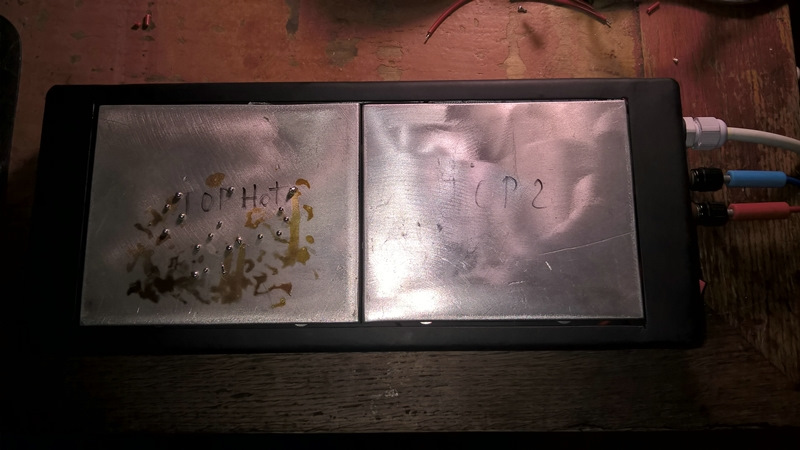

Вырезал две пластины из алюминия толщиной 10 мм.

Прикрепил нагреватель к пластине на алюминиевую пасту.

Пластину регулировочными болтами к корпусу через фторопласт.

В ней же просверлил отверстие для термопары.

Закрепил вторую пластину, она будет холодной. Выставил их в горизонталь.

Потом ещё ножки корпуса прикрепил, провода, клеммы от термопары, выключатель, предохранители. Температуру меряет мультиметр.

Паяем так — кладём подложку на горячую, паяльная флюс-паста расплавилась — медленно сдвигаем на холодную.

Потренировался на крихтечках (Cree XT-E). Получилось.

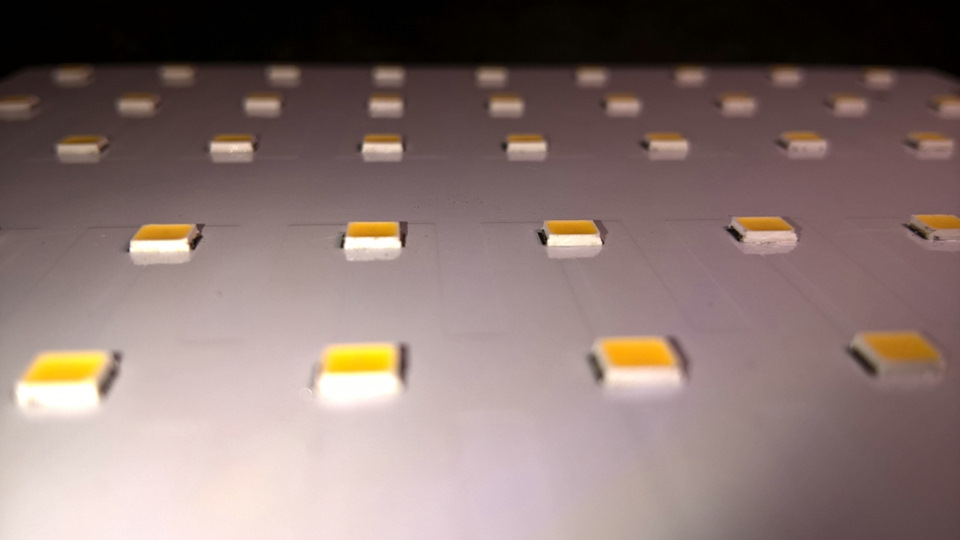

А потом уже более серьёзная работа — миллиарды Cree JE2835. Тоже вполне себе злой диод, 150 лм/Вт на максималке и недорого.

Китай лепить вообще смысла не вижу.

Диоды паяются легко и без брака. Главное — точно дозировать количество пасты, не сильно меньше, и главное — не больше.

Нагревается медленно, до 260 не дотягивает. Где-то 225. Рассеивается много тепла пластиной в воздух. Мне достаточно. Но нужно будет теплоизолировать минеральной ватой по бокам и снизу.

Тут дальше нарисовано как правильно паять диоды. А чем китайцы паяют их в своих лампочках — ума не приложу. Наверное вольфрамом ).

Иногда хоть газовой горелкой грей — не отдерёшь.

Метки: самодельный термостол для пайки

Комментарии 21

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Подскажи пожалуйста, надо перепаять диоды на готовой плате. С помощью уюга говорят можно в домашних условиях если нет ничего другого. Проблема заключается в том, что на ней все установлено. Плата алюминиевая, ФСО вспышка

Я вообще не люблю отдирать диоды с китайских плат, запаянные бессвинцовым припоем с высокой температурой плавления, неблагодарное это дело. Когда-то ремонтировал китайские лампочки для дома, потом надоело, плюнул — выкинул все в мусор, поставил дорогие Philips — и радуюсь, пока что все отлично работают, да и светят получше. Надоело жизнь переводить на ремонт всякого говна.

Как бы я ремонтировал — подогрел бы снизу все на утюге, но не до температуры плавления, впритык — а отдельные элементы грел бы ещё сверху феном паяльной станции, даже до разрушения корпуса, и уже всё равно. Как получится — это вопрос практики и навыков.

кстати не подскажете марку светодиодов по виду как на ваших картинках, а там внутри три кристалла последовательно соединены?

По виду все светодиоды похожи ).

Скорее всего у вас китайские девятивольтовые формата 2835.

Очень часто используются в китайских недорогих лампочках на 220.

Паяльный стол для светодиодов или каша из утюга.

Давно занимаюсь установкой светодиодов, обычно ставлю их на термоклей-пасту или термопасту и механический прижим, но есть еще один способ.

Если припаять днище светодиода, да еще к медной подложке, то теплоотвод через припой получается гораздо лучше чем через пасту. Можно разгонять XML до 6 апмер и делать другие интересные вещи.

После неудачной попытки припаять светодиод к медной проволоке 10мм термофеном, понял что нужен паяльный стол.

Если кому то интересно как за вечер собрать паяльный стол из утюга и PID — регулятора температуры можно читать дальше.

Светодиоды очень чувствительны к температуре, при перегреве умирают.

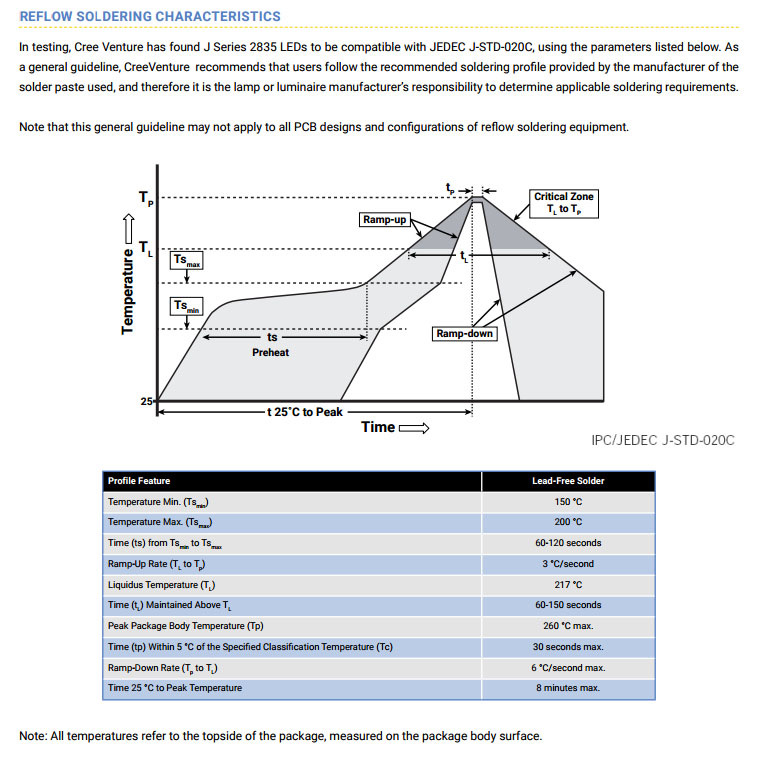

Есть графики температурного режима, например такой

Паяльником, промышленным феном, термофеном паяльной станции такое сделать не возможно.

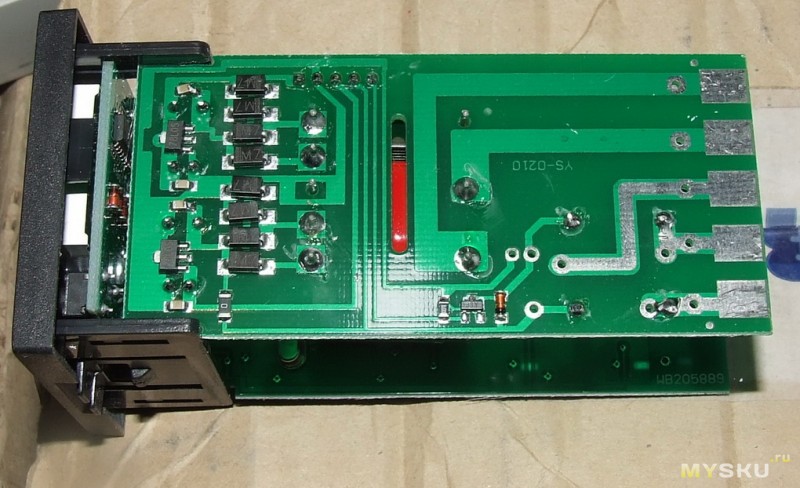

Был заказан набор из терморегулятора, датчика температуры к нему и твердотельного реле.

На мусорке был подобран сиротливо лежащий советский утюг.

Утюг разобран до основания, штатный терморегулятор-крутилка полетел в мусорку.

Слегка просверлил утюг в центре платформы, положил чуть термопасты, прижал датчик температуры железной пластиной.

Два провода к контактам нагревателя и утюг можно собирать.

В качестве основы подошел короб 40*60. В нем вырезал отверстие под регулятор температуры, регулятор закреплен на термоклеевый пистолет. Твердотельное реле не закреплял, держится за счет жестких проводов, взял 2,5 квадрата меди.

Утюг греется (как ни странно) по этому пришлось крепить короб через проставки, иначе короб плывет.

Твердотельное реле держит до 40А, то есть почти 9кило мощности на 220 вольт. Утюг 1Кватт, нагрев реле не замечен. При подаче напряжения 3-32в на вход реле оно открывается. Терморегулятор этой версии уже выдает сигнал 12 вольт (есть другие с сухими контактами), то есть дополнительный блок питания не нужен.

Термосопротивление нужно подключать с учетом полярности, цвет на клеммах как бы намекает на это.

В работе rex-c-100 прост и понятен. При включении показывает две температуры -реальную и заданную. Если реальная меньше заданной, выдает 12в на выход и гонит температуру вверх.

Для изменения температуры нажимаем SET, стрелками гоним температуру, снова SET возвращает в основной режим.

Возможна автокалибровка под текущую ситуацию.

При этом контроллер оценивает инерцию нагревателя и задает параметры PID регулятора.

Меняем параметр AГU с 0 на 1.

Выходим из меню нажатием кнопки SET.

На дисплее загорается символ AT

Регулятор поднимает температуру до заданной (на фото 150).

При достижении заданной температуры отключается нагрузка, но температура растет по инерции (около 170).

Утюг остывает, при падении температуры ниже уставки терморегулятор подталкивает ее немного вверх импульсами, держит точно, температура не колеблется.

После завершения автокалибровки символ AT погасает.

После автокалибровки терморегулятор точно держит температуру, я поднимал до 300С.

Сначала нагрузка включена постоянно, при приближении к заданной температуре контроллер отключает нагрузку на какое то время, немного перепрыгивает заданную температуру, понижает и стабилизируется.

Возможна ручная коррекция любого из параметров PID регулятора, вроде бы может работать и на охлаждение, есть выход тревоги (температура тревоги задается как первый параметр в меню).

Если нужно, можно снять видео, но процесс медленный, придется снимать Timelapce.

Теперь утюг получил вторую жизнь. Можно паять светодиоды, можно сплавить канифоль в твердое состояние из порошка и кусков, можно подогреть чай или руки, минимум температуры не ограничен. Гладить не удобно, терморегулятор мешает.

Плюсы REX-100-

+все в комплекте, все включено. Блок питания не нужен, достаточно 220в.

прост в использовании и понятен,

Минусы не обнаружены.

Мини стол с подогревом для пайки светодиодных линеек.

Обзор и пример пайки на небольшом столике с подогревом, который сам держит температуру.

Заказ сделал 9 декабря, продавец отправил посылку за 3 дня.

После чего посылка попала на китайскую почту, была сложена с несколькими другими посылками, и отправлена методом «AliExpress 无忧物流-简易».

Время доставки с киатя до почты — 3 недели, опять дольше чем обычно идет 1 посылка даже эконом почтой.

Упаковки почти нет. Серый пакет без пупырки а в нем наш агрегат.

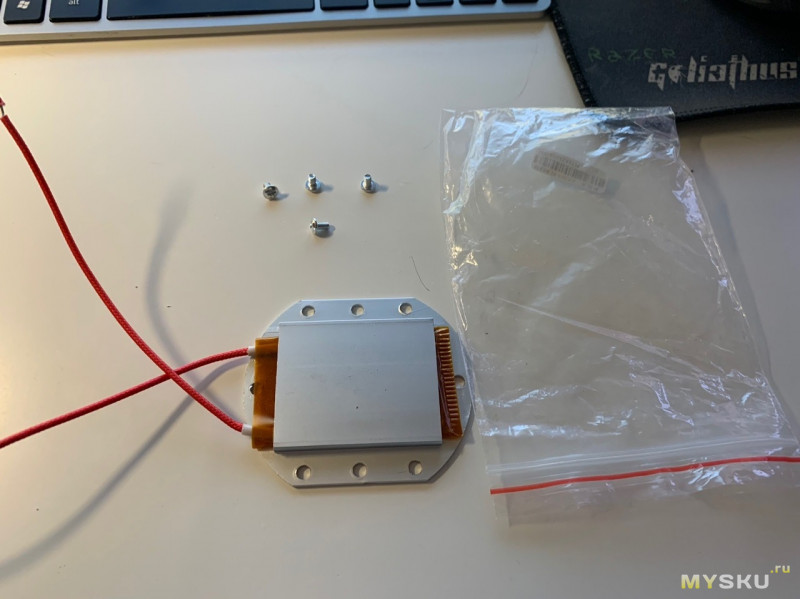

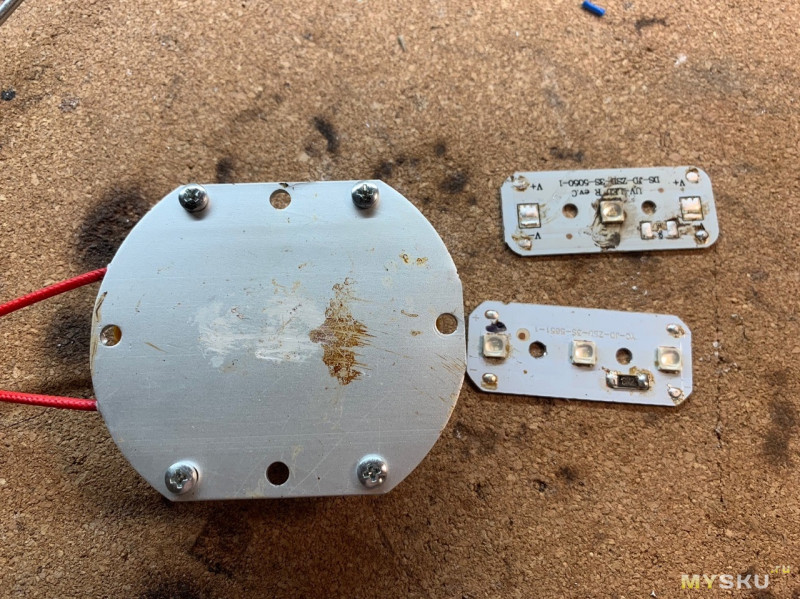

В комплекте кроме самого столика должны быть 4 винта а так же 4 магнитных ножки, для которых было заготовлено место в другом проекте, но вскрыв посылку был немного разочарован. Сам столик целый не гнутый, винтики тоже есть, странно что китаец не положит с потайной шляпкой, а отверстия в столике не зенкуют. Но собсно магнитов в пакете и небыло. за это вернул 1$ через спор.

Размер столика 63х73мм, толщина 7мм.

Сам же нагревательный элемент — 38х52х2мм.

С температурой все нормально, я замерил максимум 250с, но если учесть что замер шел шариком термопарой, а термопаста выкипает на такой температуре, то все 260 на поверхности есть.

Время нагрева очень быстрое.

30 секунд -150с

60 секунд — 210с

120 секунд — 250-252с

Дальше температура не менялась.

Теперь небольшой пример работы.

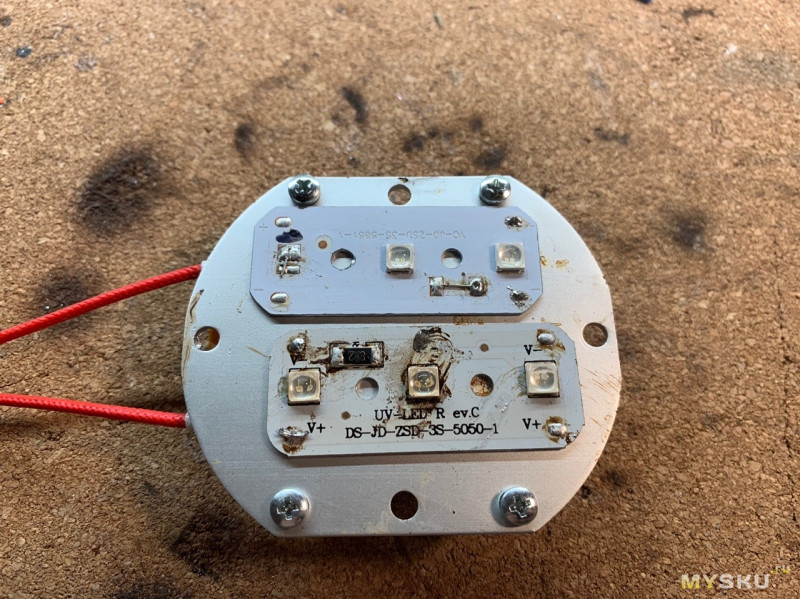

Я не часто занимаюсь ремонтами, но последнее время начал помогать подруге с ремонтом ее ногтевых аппаратов и ламп для сушки ногтей.

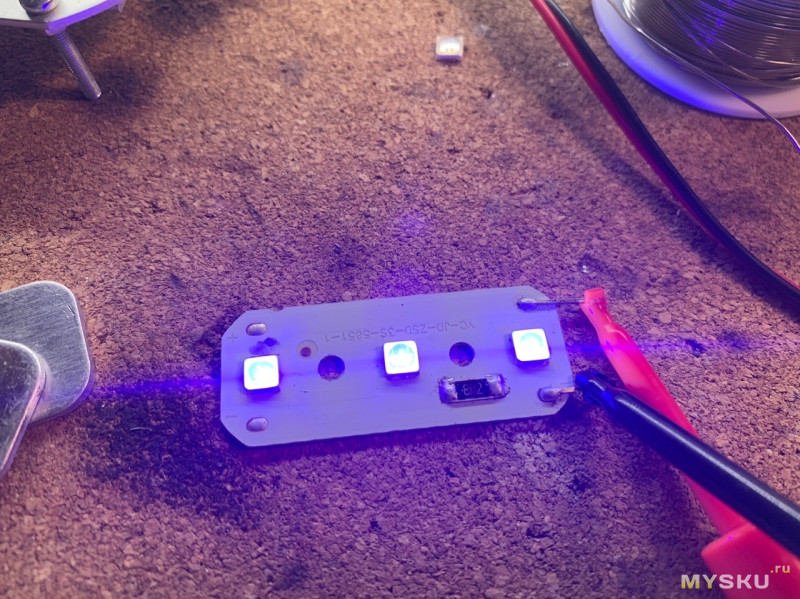

С лампами все предельно просто, в бизнесе они работают в значительно более жестком режиме чем предполагали китайцы, и диоды просто выгорают.

Будучи подключенными сериями по 3

штуки, перестает работать не один диод, а сразу несколько. Экономные китайцы натыкали диодов без запасов, и если выгорают несколько штук, то место на руке куда они светили — просто не сушится, и результат работы ногтевого мастера будет печальный и не надежный.

Новые купленные аппараты уже дорабатываются мной, банальная установка Алюм пластин 1мм на основу, продлевает жизнь диодов с месяца активной работы, до пары лет.

Но старых аппаратов много, и некоторые уже помирают даже с доп охлаждением. С них берутся донорские диоды. Иногда вместо сгоревшего диода ставился просто резистор. и это тоже рабочее решение но мощность диода теряется а результат опять хуже чем у полноценной лампы.

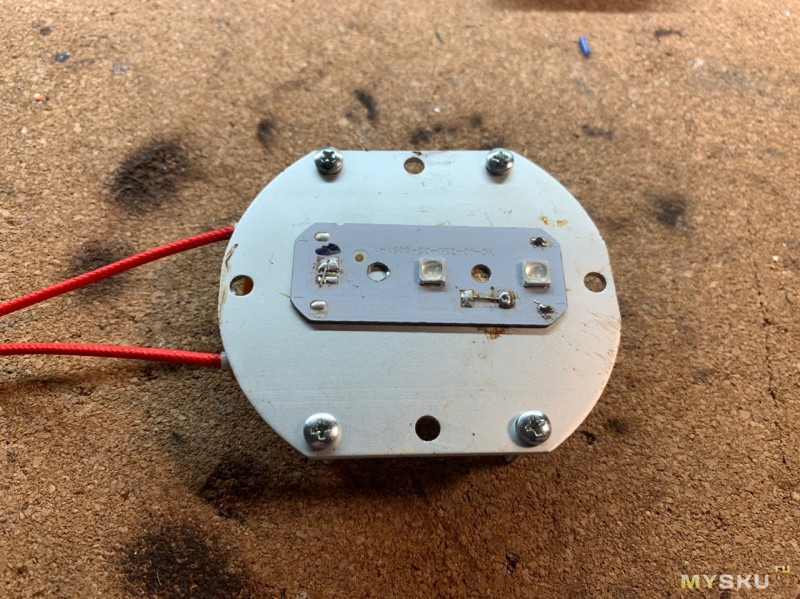

Плата на фото как раз донор, перемычки стоят для того что бы проверить остальные диоды.

А это новая плата, на который уже менялись диоды, правда прошлым мастером.

Процесс перепайки в общем то прост. Донор оказался на много чище, а флюс на нем менее противный, поэтому было решено перенести на него диоды с рабочей платы.

Кладем обе пластинки, ждем нагрева, а дальше просто и быстро, меняем местами диоды, мертвые в мусорку, живые на нужную плату, ну и резистор на место.

Диоды паяются почти идеально, используя хороший флюс, диоды сами садятся на свои места, без помощи. Резистор например был запаян без флюса, результат не очень.

Отдельно скажу что все работы надо выполнять очень быстро. 260с высокая температура, и если передерживать платы, то в лучшем случае немного пожелтеют, в худшем — вспухнут.

Тестовый прогон диодов в 4 часа, прошел успешно, никто не отрубился, ток нормальный, нагрев до 49с тоже приемлем.

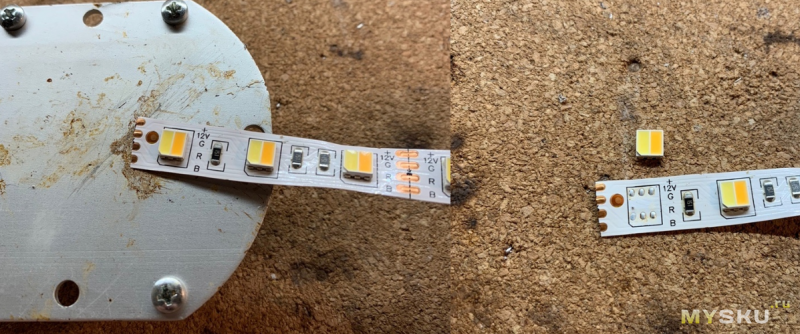

При том можно ремонтировать так же светодиодные ленты. К обычным мало относится, но High cri, или ws2812 уже вполне.

Главное тут убрать клейкий слой. Прогрев происходит быстро, пинцетом можно без проблем снять старый и поставить новый диод.

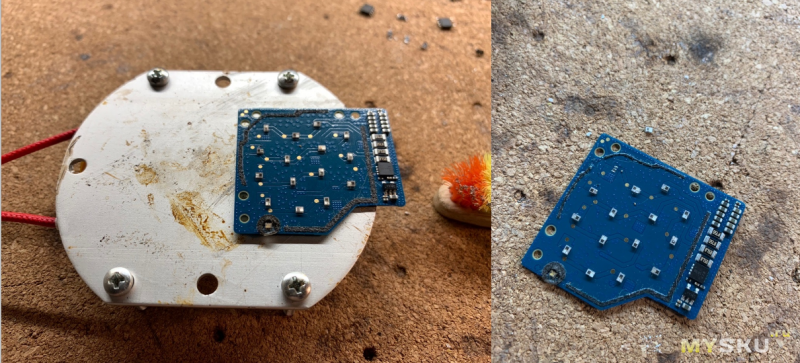

Достаточно крупные платы с дип компонентами паяются труднее, например mt3608, Здесь я не клал всю плату, а лишь ту сторону на которой стоит мертвая микросхема. Отпаялось все за пол минуты.

Смд диоды так же паяются легко, на фото плата от БС Htc vive.

Так же работает и с более крупными микросхемами, но такие вещи как конденсаторы стоит отпаять заранее, конечно пропаять контакты мягким оловом ( что я не сделал и оторвал один пятак). Но в целом после небольшой тренировки, такие ремонты не будут проблемой.

Очень большие платы паять конечно труднее, в основном из за шляпок болтов. если сделать поверхность ровной то будет на много быстрее и удобнее.

Даже с учетом высокой температуры, если заранее пропаять контакты, то те же пластиковые разьемы снимаются без повреждений.

Платы с большим кол-вом компонентов на обеих сторонах тоже паяются, но зачастую смертельно для компонентов с прогреваемой стороны. Так же при большом пятаке у микросхемы, отпаять ее очень тяжко.

В целом отличное устройство.

Свое прямое назначение ( пайка диодов), она выполняет на все 100%, если быть достаточно расторопным то никаких проблем с пузырями и пожелтением нет.

Несложные работы с односторонними платами так же можно выполнять, главное пропаивать контакты более мягким свинцовым оловом.

Добавив же регулятор температуры, можно получить неплохой столик с подогревом, для каких то не сложных работ например по замене экранов смартфонов.

Читайте также: