Мраморный стол своими руками

Обновлено: 12.05.2024

Случайно наткнулась в инете на инструкцию по самостоятельному изготовлению столешницы из "литьевого" мрамора "на коленке" - в домашних условиях. Прочитала, прониклась. Просмотрела полуторачасовой фильм, в котором, казалось, рассказывались все нюансы.

Уй, как я обрадовалась! Сделать "каменные" столешки для планируемой кухни, затратив на это примерно в 5 раз меньше бабла, чем если бы заказывать - что может быть приятнее? По расчетам, их стоимость приближалась к дсп-шным, хорошего качества. Так "каменные" же по-любому круче! Нет ничего страшнее Кнопкиной, окрыленной какой-либо идеей.

Для начала я задумала сделать обеденный стол. Семья у нас большая, поэтому размер 1х1,5 метра, и то хотелось бы больше, да габариты гостиной не позволяют. В случае неудачи, рассудила я, его вполне можно будет использовать в беседке.

Разработчик метода обещал прислать ингредиенты. Погуглив, удостоверилась, что цены предлагает божеские. Ну и почему бы не? Чувак старается заработать, как, в общем-то, и все.

Посчитала, заказала: 9 кг полиэфирной смолы, отвердитель, полтора литра гелькоута (он используется как финишный слой), 9 кг каменной крошки разных цветов, разделительный состав. Настоящий камень: мрамор, гранит и змеевик, а не молотая разноцветная пластмасса, которую предлагают большинство производителей. Ух, круто!

Первую ошибку я допустила еще до начала процесса, по причине неосведомленности и похуизма поставщика.

Из двух предложенный фракций камня, мелкой и крупной, я выбрала мелкую, 0,5-1мм. Но поставщик внезапно уточнил, что мелкого белого мрамора нет, есть 1-3мм. И я согласилась на крупный. Оставив размеры гранита и змеевика такими же, как были и не купив специального наполнителя для смолы (микрокальцит - это я теперь знаю, что он нужен). Это в результате повлияло в результате на внешний вид столешницы и расход смолы. Потому что между крупными гранулами смолы, конечно, помещается больше, чем между мелкими.

Производство столешниц в наше высокотехнологичное время поставлено на поток, технологии отработаны, больших расходов на оборудование не требуют, но, конечно, кое-что должно быть. В частности, компрессор, распылительный пистолет и шлифмашинка для финишной обработки. Это немного, если делать столешки на заказ. При изготовлении "для себя, любимого", стоимость оборудования выйдет дороже, чем если просто пойти и заказать готовые в любой фирме. А так-то все просто. Вкратце - берется основание (матрица), к примеру, мдф, напыляется 2-3 слоя размешанной в смоле пластиковой крошки, подсушивается, закрывается слоем гелькоута (тоже напылением), затем, после окончания процесса полимеризации полируется. Вуа-ля - столешница готова. При изготовлении встроенной мойки, конечно, изготовление "матрицы" усложняется, но процесс остается неизменным.

По предложенной "гаражной" технологии "пирог" столешницы заливается "наоборот". Самым первым идет финишный слой - гелькоут - наносимый кистью, после частичной полимеризации на него мажется смола, засыпается каменной крошкой, которая прилипает к поверхности. Излишки стряхиваются. Все подсушивается, процесс повторятеся еще раз, после чего вклеивается подготовленный лист дсп. На видео присутствовала еще и мойка, и все это легко снялось с опалубки и было уже почти готово к эксплуатации - только дырку в мойке просверлить.

Для начала надо было сделать опалубку.

У меня завалялся большой лист ЛДСП, его-то я и предназначила для сей высокой миссии.

Установила горизонтально, вытерла дочиста, расчертила контуры будущей столешницы

Приклеила на двухсторонний скотч бортики из обычного пластикового уголка (сама придумала, в видео про это ни слова).

Силиконом сгладила внутренний угол между лдсп и уголком. Подождала, пока высохнет силикон.

После этого надо нанести Blue wax - разделитель на восковой основе. Без него гелькоут приклеится к лдсп намертво, и снять столешницу потом можно будет разве что топором.

И тут я совершила второй косяк. Который, конечно, потом исправила, но изматерилась вся с большими трудозатратами. На видео используется какой-то хитрый спирт, он просто наносится и размазывается. А разделитель на основе воска, оказывается, надо как следует располировывать. Знала бы я заранее, что это за гадость, лучше поискала бы спирт. Короче, я радостно намазала поверхность этим самым воском, и, с некоторым трепетом размешав гелькоут с отвердителем, намазала его кистью на все это безобразие.

Это был третий косяк. Хотя в видео рекомендовали наносить гелькоут в расчете 1 кг на 1 м кв., на самом деле надо было сделать это в два этапа. Потому что равномерно нанести толстый слой этого гелькоута кистью - та еще задача. По консистенции он более всего напоминает густой и совершенно не текучий кисель. При нанесении кистью остаются полосы, где толще, где тоньше. Они сами не растекаются, и при попытке размазать попросту собираются в другие полосы. Из-за этого на поверхности готового изделия теперь чуть заметно, но все же просматриваются участки как будто с уменьшенной резкостью изображения.

Гелькоут вонюч, как носки горного тролля сто бочек краски химзавод. Испарения вроде как ядовиты, но у меня потом даже голова не болела. Приподняв ворота, я оставила под ними небольшую щелочку для вентиляции и пошла спать. Это бы четвертый мой косяк, который повлек за собой не самые приятные последствия. По инструкции, дальнейшие манипуляции следовало проводить наутро: 12 часов - оптимальное время для частичной полимеризации гелькоута.

Придя утром, я с ужасом обнаружила, что через вроде бы небольшую щелочку каким-то образом просочился соседский кот, и, конечно же, не смутившись невероятной химической вонью, смачно пробежался по свеженанесенному гелькоуту. Размазав его лапами во все стороны.

Таких следов было порядка двух десятков, кое-где гелькоут свезен до основания, рядом - огромные бугры.

"Чтоб ты отравилась, сволочь шерстяная, когда будешь лапы вылизывать", - мстительно пожелала я.

Ситуацию нужно было как-то исправлять. Гелькоут застыл до состояния резины, ни сошлифовать его, ни срезать не представлялось возможным. Подождав сутки, пока он застынет полностью, я сняла наждачкой все "гребни", замазала впадины свежезамешанным гелькоутом (хорошо, что я догадалась оставить немного!), и снова стала ждать. После, вновь сошлифовав образовавшиеся выпуклости, приступила к созданию основного слоя, самой красоты, так сказать :)

Размешав смолу, залила ею лдсп, намазала на бортики, разровняла по всей поверхности.

Но делать ровную поверхность, за которую взгляду не зацепиться, мне показалось скучным. Поэтому я нарезала из бумаги листьев. И налепила в произвольном порядке. Далее надо было насыпать первый слой каменной крошки. И тут меня подстерегло последствие моего необдуманного согласия на более крупную фракцию. Я планировала смешать белый мрамор и красно-коричневый гранит, а зеленым змеевиком сделать листья. На деле же крупный мрамор и мелкий гранит смешивались, примерно как рис с манкой. Т.е. весь гранит моментально просыпался в нижний слой, сделав поверхность гораздо темнее изначально задуманной, да еще и с неравномерным цветом. Налепив бумажные листья, я засыпала все мраморно-гранитной смесью, кое-как отковыряла бумагу, добавила в те места смолы, пальцем провела линии-стебли и засыпала образовавшиеся проплешины зеленым змеевиком.

Засыпав рисунок, я налила еще смолы и рассыпала второй слой крошки.

Собственно, можно было этого и не делать. Тогда бы смолы хватило на финишный слой. В зеленой миске - смола. В другой - остатки каменной крошки.

Заранее я подготовила трехслойную вкладку, - как было описано в инструкции. Толщиной всего в 3см. Насверлила в ней дырок для выхода смолы, и вклеила внутрь столешницы.

И с чувством выполненного долга отправилась спать.

Наутро выяснилось, что смола при застывании ушла внутрь и оголились бока. Пришлось докупать банку автомобильной смолы и доливать. После шлифовки я все это замазала гелькоутом, т.к. полиэфирные смолы содержат стирол, а гелькоут не выпускает его наружу.

Про проблему стирола я знала с самого начала, и допускала, что если не удастся добиться отсутствия запаха, то стол будет жить на вернаде, на свежем воздухе, где его стирол никому не помешает. Две недели я выдерживала столешницу рядом с печью, прогревала ее, переворачивая и прислоняя к теплому боку то одной, то другой стороной, чтобы вышел весь стирол. И она почти не пахнет, только если очень тщательно принюхиваться.

После вытаскивания из опалубки обнаружилось, что подлый Blue wax превратился в белый налет, который не смывается ничем. Вообще ничем. Что я только не пробовала. В конце концов пришлось снимать его шлифмашинкой. А после - отполировывать то, что осталось.

На торцах кое-где длинные вмятины, возникшие прои отслойке гелькоута вследствие пересушки. По всей поверхности - малозаметные расплывчатые полосы от неравномерного нанесения гелькоута. Кот оставил на память кое-где следы в виде каверн (их можно мазнуть гелькоутом и зашлифовать)

И в завершение всего столешницу повело, выгнуло "лодочкой". Потому что смола дает усадку, а дсп-шная вкладка не дает. И нужно, оказывается, лить слой смолы поверх вкладки. А ее у меня не хватило, т.к. крупный мрамор. Короче, все через одно место.

Столешница из бетона своими рукам это просто

Столешница из бетона смотрится фундаментально, но она слишком тяжелая, чтобы покупать ее в готовом виде и потом доставлять. Оптимально делать ее по месту. Если подойти к задаче с пониманием процесса, то столешницу вполне можно залить своими руками не менее качественно, чем это делают на производстве.

Материалы:

- любой влагостойкий листовой материал;

- пластиковый уголок для бортиков;

- армированный скотч;

- герметик;

- армирующая сетка;

- готовая сухая бетонная смесь с фиброволокном;

- проникающая гидроизоляция для бетона;

- саморезы.

Процесс изготовления столешницы

Стол или кухонные модули, на которые изготавливается столешница, устанавливаются по месту и выравниваются по уровню. После этого на них нужно надежно закрепить основание под столешницу. На него будет заливаться бетон, и крепится опалубка. Основание можно сделать из влагостойкой фанеры, плоского шифера или другого листового материала.

По периметру основания прикручивается опалубка из пластикового уголка подходящей высоты.

Если в столешницу планируется установка врезной мойки или плиты, то окна под это подготавливаются сразу и также окантовываются уголками, так как потом резать бетон будет слишком сложно.

Затем готовится бетон. Нужно использовать готовую сухую смесь с фиброволокном и пластификаторами, которая согласно инструкции рассчитана на требуемую высоту заливки.

По бортикам его нужно постараться утрясти, для этого к уголкам можно прикладывать вибрационную шлифовальную машинку. Как только бетон слегка прихватывается, его необходимо выровнять гладилкой до идеала.

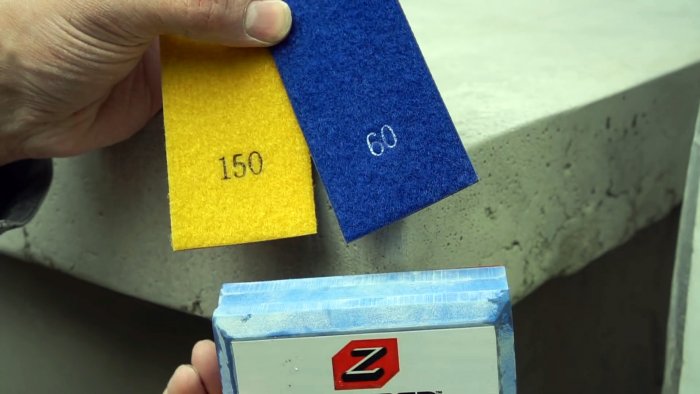

На второй день снимается опалубка, и открывшиеся рытвины замазываются свежим бетоном. Верхняя часть столешницы шлифуется абразивом сначала крупным, потом более мелким. Нужно добиться зеркальной гладкости.

На третий день можно закончить шлифовку по торцам, где были замазаны рытвины, и поснимать кромки. Затем столешница обрабатывается проникающей прозрачной гидроизоляцией.

В продаже имеются специализированные пропитки специально для столешниц, которыми после застывания могут контактировать с пищевыми продуктами.

Если использовать качественную сухую бетонную смесь с фиброволокном и потом ее хорошо отполировать, то столешница, сделанная своими руками, смотрится не хуже фабричной, при этом она обойдется в разы дешевле и гарантированно идеально подойдет по размеру. Главное не делать ее слишком тонкой, чтобы она не сломалась.

Смотрите видео

Делаем «мраморный» столик из бетона с основой из обожженного дерева

Я сделал журнальный столик из бетона, который выглядит, как мрамор (по крайней мере, для меня). Столешница изготовлена из готовой смеси армированного стекловолокном бетона (стеклобетона), и вылита в форме из меламина. Я разделил раствор на части, придал им разный цвет (от белого до темно-серого), залил все в форму и слегка перемешал рукой, чтобы придать смеси мраморный вид.

К основанию я применил древнюю японскую технику под названием «Shou Sugi Ban». Я использовал ее модернизированный вариант, и обугливал поверхность дерева пропановой горелкой. Такая обработка – это природный способ сохранения древесины. А после нанесения низковязкого масла, например, датского, поверхность станет стойкой к износу. Технику хорошо применять к любой породе дерева с крупной текстурой, как Дугласова пихта, сосна и кедр. Я использовал недорогой брус 10 x 10 см из Дугласовой пихты, который я приобрел в местном магазине-складе.

Материалы

- - три бруса Дугласовой пихты, кедра или сосны 10 x 10 см и длиной 2,5 м.;

- - нагеля диаметром 20 мм.;

- - 120 х 250 см меламиновый лист для изготовления формы для бетона.

- - два мешка смеси для основы стеклобетона;

- - 0,68 кг пакет щелочеупорного волокнистого стекла;

- - инструмент для украшения тортов для выравнивания краев;

- - строительный миксер;

- - пропитка для бетона на свой выбор;

- - абсолютно черный силиконовый герметик;

- - полировочная смесь на основе воска;

- - краска для бетона.

- - пропановая горелка;

- - датское масло;

- - распиратор;

- - шлифовальный круг с алмазным напылением (для обработки нижней части стола);

- - набор сверл по дереву;

- - уровень;

- - кондуктор для сверления;

- - кожух для угловой шлифмашины с пылеотводом.

Делаем деревянную основу из бруса 10 x 10 см.

Основа сделана из 8 кусков бруса 10 х 10 см. Я использовал только Дугласову пихту. Все куски бруса я обработал рубанком, чтобы получить материал абсолютно одинакового размера. Их ширину можно сделать по-своему усмотрению, но и можете использовать стандартные брусья 10 х 10, просто постарайтесь выбрать сразу гладкие. Для основы понадобится 3 бруса длиной 2,5 м каждый.

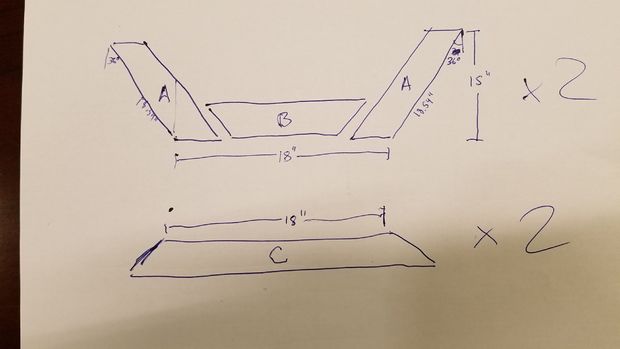

- 4 ножки (A);

- 2 внешние стяжки (B) – каждая расположена между двумя боковыми ножками;

- 2 внутренние стяжки (C).

Все углы будут резаться под углом 36 градусов. Однако, я рекомендовал бы сначала резать все брусья чуть-чуть длиннее (например, на 10 см или больше, чем нужно), а затем, установив торцовочную пилу на 36 градусов, проделать остальную работу.

Сначала отрежьте 4 ножки (A). Чтобы не заниматься тригонометрией и получить точную их длину, я рекомендую отрезать брус под углом 36 градусов, затем приложить его спиленной частью к поверхности стола, перпендикулярно поверхности стола вверх отмерить 40 см (или нужную вам высоту), сделать отметку на брусе и в этом месте отрезать его под углом 36 градусов. Затем режем остальные ножки по размерам первой.

После этого отрежьте две внешние стяжки (B). Для этого я поставил две боковые ножки и подпер их обрезками бруска, которые остались после их отпиливания, чтобы они стояли. Затем, развел их в разные стороны, чтобы добиться нужного расстояния между их вершинами (у меня это было 110 см). Далее отмерил дистанцию между нижними краями ножек, так получил более короткая длину (для нижней части) внешних распорок (B). Потом отрезал брус под углом 36 градусов в отмеченных местах.

Теперь отрезаем две внутренние распорки. Чтобы это проделать, нужно приложить две боковые ножки и внешнюю распорку вместе (снова обрезки помогут в этом). Приставьте рядом брусок для внутренней распорки и отметьте место отрезания под углом. Осталось поработать торцовочной пилой.

После отрезания всех 8 кусков, я их буду склеивать. В идеале, при помощи струбцин нужно сделать механизм, который зафиксировал бы внутренний угол между каждой ножкой и внешней распоркой в 144 градуса. Однако я смазал части клеем и, используя обрезки бруса, расставил части конструкции вручную. Зафиксировал все с помощью шурупов, пока клей не высох.

После высыхания клея я закрепил конструкцию при помощи 15 см глухарей. Они зафиксировали ножки с внутренними распорками. Сначала я высверлил неглубокое отверстие диаметром в 20 мм, чтобы головка пряталась внутри, затем 6 мм предварительное отверстие и загнал в него глухарь.

Забив в отверстия нагель, я спрятал головки глухарей.

После этого ленточным шлифовальным станком обработал элементы распорок, чтобы сгладить между ними все неровности, и сточил выступающие остатки нагелей. Затем наступило время обжига.

Обрабатываем дерево огнем

Смотрите видео по обработке огнем

Эта часть работы оставляет положительные впечатления. Подготовьте газовую горелку согласно ее инструкции. Сам процесс довольно безопасный, но лучше поблизости иметь огнетушитель. На всякий случай.

Здесь сложно перестараться. Направьте сопло горелки на дерево. Самая горячая часть пламени (голубой его конец) должна слегка касаться деревянной поверхности. Дерево становится коричневым, а затем чернеет. Когда эта часть работы выполнена, выключайте горелку и смочите деревянные поверхности водой (я использовал распылитель). После этого, используя щетку, нужно легкими движениями удалить обгоревшие части пепельного цвета.

Когда дерево остынет, нанесите на него полировочное масло. Я использовал датское масло, потому что оно проникает в дерево, и застывает в нем. Это делает обугленную «кожу аллигатора» на дереве более прочной и стойкой к износу. Вам понадобиться большое количество масла, потому что эта техника хорошенько подсушивает дерево и открывает его поры для впитывания. Я покрывал его тремя слоями, и после этого мне пришлось это сделать еще раз.

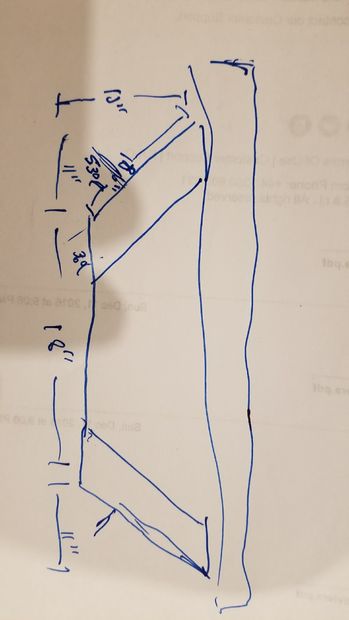

Сделайте из меламина форму для заливки бетона

Это форма, поэтому столешница будет отливаться верхней частью вниз.

Чтобы сделать форму вам нежно сделать следующее:

а) Отрежьте полосы меламина для боковых сторон формы на высоту вашей столешницы + 2 см. В моем случае столешница была 4 см в высоту, поэтому полосы я отрезал шириной в 6 см. Это проще сделать на распиловочном станке, но можно использовать торцовочную пилу, если будете все делать последовательно и аккуратно. Отрезайте все полосы одновременно, так они получатся одинаковой ширины. Потом отрезаем полосы в длину. Каждая должна быть на несколько сантиметров длиннее, чем основание. С помощью этой выступающей части, боковую полосу будет проще снимать после застывания бетона.

б) Отрежьте основание формы из меланина по размерам столешницы. В моем случае она составила 120 х 55 см.

в) Сделайте предварительные отверстия в боковых сторонах, затем прикрутите их к основанию. Я использовал для этого 30 мм саморезы.

г) Покройте внутренние части вашей формы восковой смесью.

д) На внутренние швы нанесите силиконовый герметик и с помощью инструмента для украшения тортов (в виде небольшого шарика на палке) выровняйте их. После засыхания герметика нужно убрать его излишки.

ВАЖНЫЙ МОМЕНТ, КОТОРЫЙ Я УПУСТИЛ: Вам понадобятся бруски для удержания пенопластовых вставок в растворе. Их можно прикрепить к боковым частям формы на последней стадии заливания раствора.

Вырежьте пенопластовые вставки в бетон

Вам нужно вырезать пенопластовые вставки из листа толщиной 15 мм, которые будут окунаться в раствор. В этих местах столешница будет 2,5 см толщиной (в отличии от краев, где толщина будет все 4 см). Ножом вырезаем две пенопластовые пластины нужных размеров, чтобы они размещались на 7-10 см от каждого края столешницы. Пластину можно лишь надрезать, после этого она легко ломается руками. Если вам нужна точность, можно воспользоваться торцовочной пилой или вырезать вставки на распиловочном станке.

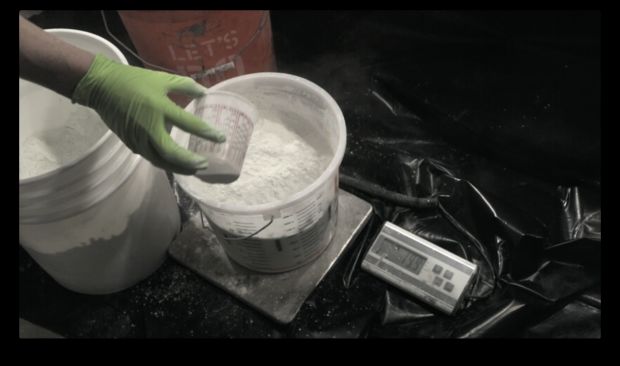

Смешайте и вылейте раствор в форму

В моем проекте я воспользовался готовой смесью стеклобетона в которую нужно добавить лишь воду. Воду добавляем по инструкции. Прикиньте, какое количество раствора вам понадобится.

У меня вышло почти 45 кг сухой смеси. Я отделил примерно 10 кг для облицовочного покрытия (без стекловолокна), а остальные 35 кг использовал для основы (со стекловолокном). На 35 кг смеси я использовал 0,7 кг стекловолокна.

Когда готовите облицовочный раствор (и для основы), медленно добавляйте смесь в воду. Например, добавьте одну треть, перемешайте, еще треть и т.д. Можно добавить чуть больше воды (но не слишком), если хотите сделать раствор более текучим. Он должен выливаться, как взбитое жидкое тесто.

Чтобы получить мраморный вид, я отобрал три небольших ведерка раствора. В одно я добавил много краски, после чего его цвет стал темно серым (почти черным). Небольшое количество красителя вылил в оставшуюся часть раствора для облицовки в основном ведре, и лишь немного размешал, чтобы цвет был неоднородным. Затем все три цветовых варианта раствора я поочередно разлил в форму и размешал рукой, пока вся смесь полностью не укрыла дно тонким (примерно 5 мм) слоем. Залитая облицовочная часть должна постоять от 30 до 60 минут (в зависимости от времени застывания), после этого при прикосновении она должна казаться слегка влажной, но достаточно прочной. При заливании раствора для нижней части столешницы, облицовочная не должна быть нарушена.

ОБРАТИТЕ ВНИМАНИЕ: не нужно раствор для стеклобетона поддавать вибрациям.

Подобным образом подготовьте раствор для основы столешницы, но после того, как он будет готов, добавьте в него стекловолокно. Добавление стекловолокна должно происходить по частям, например, треть за одно перемешивание. Если раствор получился слишком густой, можно долить немного воды. Залейте его в форму. Рукой можно помочь растечься ему во все углы. Снова – вибрации не нужны. Если раствор сделать более текучим, он сам равномерно распределится по форме. Сначала залейте часть раствора без красителя (например, белого), затем в остаток добавьте краску и перемешайте, оставляя его неоднородным. На этом этапе погружаем пенопластовые вставки и закрепляем их внутри раствора при помощи брусков, прикрученных к боковинам формы. Затем заливаем остаток раствора до заполнения формы.

Шлифуем нижнюю часть формы

Застывание должно длиться не менее 24 часов (36 при температуре ниже 20 ºC). Если раствор поднялся выше пенопластовых вставок, эти излишки можно снять угловой шлифмашиной с диском с алмазным напылением. Затем извлекаем пенопластовые вставки. На этом этапе важно не разбирать форму, потому что при шлифовании удобно выравнивать дно по ее боковым частям.

Удаление элементов формы, шлифовка и пропитка

После выравнивания всех краев нижней части столешницы, пришло время разбирать форму. Выкручиваем все саморезы и отделяем все ее части.

Если боковины не очень хорошо отходят, можно слегка постучать по ним резиновым молотком. Если перевернуть столешницу, будет легче отделить нижнюю часть формы (теперь верхнюю). Для этого можно воспользоваться пластиковым шпателем (но не металлическим, чтобы не оставить царапины). Если основание формы сильно сцепилось с бетоном, тогда, скорее всего, отделению мешает вакуум. В этом случае поможет пистолет компрессора, конец которого нужно вставить между пластиком и бетоном. Это нарушит герметичность, созданную вакуумом, и пластик легко отойдет.

Затем всю бетонную поверхность стола смачиваем водой и вручную шлифуем наждачной бумагой P400. Когда чувствуете, что поверхность стала гладкая – шлифовать достаточно.

После этого на бетон нанесите пропитку. Это можно делать по инструкции.

Кладем столешницу на деревянную основу – И все!

Уложите столешницу поверх деревянной основы, выровняйте ее, чтобы она лежала идеально по центру. Осторожно приподнимите одну за другой стороны столешницы, чтобы на поверхности ножек нанести клей. Прежде чем клей высохнет, убедитесь, что столешница лежит идеально ровно.

Сморите видео по изготовлению стола

Original article in English

Как дешево сделать реалистичную имитацию мрамора венецианской штукатуркой

Мрамор с серыми прожилками по праву считается одним из самых красивых отделочных материалов. Не зря под него делают целые коллекции дорогой настенной плитки премиум класса. Вы удивитесь, но сделать стены мраморными можно своими руками куда дешевле, просто применяя венецианскую штукатурку и правильные приемы ее нанесения.

- Акриловая краска;

- черный колер;

- наждачная бумага Р500, Р1500;

- воск для венецианской штукатурки;

- полировальный круг войлочный или из овчины.

Процесс создания имитации мрамора венецианской штукатуркой

Стену, на которой будет создаваться имитация, нужно тщательно подготовить. Она шпаклюется как под покраску. Если на ней будут дефекты, то приступать к работе венецианской штукатуркой нельзя. Подготовленная стена окрашивается акриловой краской в серии базовый цвет. Для этого в нее добавляется черный колер в небольшом количестве.

После высыхания краски нужно набрать в 3 небольшие емкости по небольшой порции венецианской штукатурки. В них добавляться черный краситель, и составы перемешиваются. В каждый нужно вливать разное количество капель колера, чтобы оттенки штукатурки в итоге отличались.

Затем маленьким шпателем 3 состава набираются на большой шпатель. В итоге стоит провести им по стене, и 3 цвета будут смешиваться, давая интересные разводы.

Таким способом штукатурится вся стена тончайшим слоем. Это даже не оштукатуривание, а как бы закрашивание.

Второй слой наносится уже более подкрашенными составами, чтобы создать темные прожилки. При протяжке цвета на шпателе смешиваются, давая серую массу. Ее следует снимать и убирать, так как с такой смеси сделать мрамор не получится. Второй слой уже накладывается более вдумчиво. Нужно смотреть, где хочется сделать темную прожилку, а где оставит серую базу. Шпатель уже нужно протягивать на большое расстояние сверху вниз, создавая волны. Отпечатанный жирным слоем штукатурки рисунок нужно проходить шпателем еще раз уже на сдир, чтобы убирать лишнее.

В конечном итоге второй слой накладывается полностью без пропусков, но можно забегать наперед, чтобы оставлять темные разводы, где это нужно. Между ними заполнение делается более светлой штукатуркой.

При высыхании штукатурка светлеет, поэтому первоначальный контраст сойдет. Третьим слоем наносится еще более темная штукатурка, чтобы делать резкие переходы между разводами, как на настоящем мраморе. Если местами слой получился толстым, то лишнее снимается шкуркой до того, как вести по нему свежим составом.

Штукатурка очень быстро сохнет. Поэтому уже через 20 мин можно ее шлифовать. Для этого используется шкурка Р500. Шлифовкой следует не только убирать шероховатости, но и стирать плохо получившийся рисунок. Можно проявлять нижние слои, на которых это место вышло более естественным. Задача шлифовки как ластиком убрать то, что не нравится, и проявить более удачный нижний слой, где это нужно. В итоге они естественно соединяться в одну картинку.

На отполированной стене можно используя тонкую художественную кисть нарисовать прожилки. Для этого используется белая краска с черным колером. Можно также развести в воде штукатурку и подкрасить ее пигментом, будет такой же результат.

Отполированная стена протирается сначала сухой, а затем влажной тряпкой. После этого на нее наносится воск. Желательно, чтобы он был того же производителя, что и венецианская штукатурка. Воск распределяется шпателем тонким слоем. Если в каком-то месте его получится много, то при полировке там будет матовое пятно. Чтобы этого избежать, слой должен быть тонким.

Воск полируется войлочным кругом или из овчины. Начинать можно через полчаса после вощения. Если ваш воск рекомендовано полировать спустя большее время, то следуйте его инструкции.

Таким образом, из, казалось бы, хаотичных движений шпателем в итоге получается нереально красивая стена. В любом случае она выглядит куда лучше, чем плитка, так как на ней нет швов. Если у вас все получилось, то штукатурка не уступает по красоте натуральному мрамору.

Мебель с натуральным камнем стоит очень дорого: поэтому муж сделал стол со столешницей из эпоксидной смолы, которая имитирует мрамор

Красивый стол с изогнутыми ножками и поверхностью, имитирующей мрамор, в стиле "сделай сам" кажется вам чем-то невероятным? Оказывается, это вполне реально и даже не очень сложно. Эпоксидная смола может стать отличной заменой мебели из натурального камня.

Необходимые материалы и инструменты

- Лист фанеры ДСП 10×20 см толщиной 2 см.

- Лист ДВП 200×100 см.

- Три бруса 5×10×20 см.

- Клей для дерева.

- Дюбельные винты 3 см.

- Дюбельные винты 6 см.

- Саморезы по дереву 5 см.

- Краска для ножек.

- Белая краска.

- Грунтовка.

- Эпоксидная смола.

- Изопропиловый спирт.

- Желаемые металлические оттенки красителя для будущего мрамора (в нашем случае это были черный и коричневый).

- Фен.

- Дрель.

- Рулетка.

- Шлифовальный аппарат.

- Лобзик.

- Мастерок.

- Деревообрабатывающая система для карманных отверстий.

- Ленточная пила.

- Фрезер.

- Циркулярный станок.

- Дисковая пила.

- Строительный миксер.

1. Распечатайте шаблон и вырежьте одну из ножек будущего стола

Сначала распечатайте шаблон на широкоформатном принтере. Размер бумаги должен составлять 100x75 см. Вырежьте шаблон ножницами и поместите его в верхнюю левую сторону двухсантиметровой фанеры. С помощью карандаша перенесите рисунок на ДСП, после чего используйте ленточную пилу, чтобы вырезать эту первую деталь. Затем используйте орбитальный шлифовальный станок и очистите все шероховатые края. Эта деталь важна для получения точной формы, по которой вы будете ориентироваться для создания остальных ножек.

2. Подготовьте остальные шаблоны и расположите их на листе фанеры

Они должны включать три детали для создания средней опоры и шестнадцать для четырех других ножек. Чтобы сделать основу промежуточной опоры, точно так же, как в первом пункте, напечатайте ее на широкоформатном принтере и вырежьте ножницами. Затем перенесите рисунок на ДСП и выпилите форму с помощью пилы.

Как только две основы будут готовы, перенесите рисунки всех необходимых деталей на цельный лист фанеры, разместив их как можно теснее друг к другу.

3. Вырежьте все детали и склейте их между собой

Используйте комбинацию лобзика и ленточной пилы, чтобы вырезать все части. Отрежьте их немного больше, чем отметка карандашом, так как это будет первый грубый разрез. Поместите оригинальный шаблон внизу и грубый кусок сверху. Сожмите две части вместе и с помощью фрезера, у которого есть сверло фрезерной отделки, пройдитесь по периметру ножки. Это сделает черновую часть в точности как оригинальный шаблон.

Каждая ножка должна состоять из четырех кусочков фанеры. Склейте их вместе, используя клей для дерева и жидкие гвозди, чтобы границы не разъехались. Сожмите все кусочки с помощью пресса и дайте клею высохнуть в течение необходимого времени.

4. Срежьте угол 45° с каждой ножки

Поставьте одну из ножек на плоскую поверхность и нарисуйте две точки, как показано на рисунке. С помощью циркулярного настольного станка режьте под углом 45° от одной точки к другой. Чтобы разрез был идеально прямым, положите ножку на настольную пилу и прикрепите деревянный брусок с помощью пистолета с жидкими гвоздями в специальную прорезь.

Теперь положите одну ножку на край опорного промежуточного элемента и нарисуйте линию следующей дуги ножки. С помощью лобзика доведите обе линии до точного соответствия друг другу. Сделайте это с двумя средними опорами, но основу оставьте целой.

5. Соедините все детали ножек между собой

Возьмите одну из ножек и приклейте ее к самой первой средней опоре. Используйте гвозди, чтобы закрепить ножку на предназначенном месте. Затем приклейте обрезанную среднюю опору поверх основной. Дополнительно используйте скобы, чтобы держать все детали вместе. Затем приклейте оставшиеся ножки к промежуточной опоре. Зажмите все детали и дайте клею высохнуть.

На этом этапе вы можете покрасить ножки, если точно определились с цветовой гаммой изделия. Пока краска будет сохнуть, вы займетесь столешницей.

6. Сделайте столешницу из ДВП

Параметры самой столешницы - 165×90 см. Также необходимы четыре боковые детали - две 140×9 см и две 80×9 см. Если вам необходимы другие размеры будущего стола, вы можете подогнать их в зависимости с легкой пропорцией всех элементов.

Используя подходящие шурупы, наметьте все места скрепления боковых деталей между собой, а затем и крепления к столешнице с обратной стороны. Вы пока не можете соединить их, так как иначе не удобно будет наносить эпоксидную смолу. Но все места для шурупов должны быть готовы.

7. Нанесите эпоксидную смолу

Чтобы получить мраморный эффект на этом кухонном столе, вам понадобится много разной краски. Сначала смешайте белую краску и грунтовку, нанесите два слоя на столешницу и дайте высохнуть. Рассчитайте, чтобы у вас осталось еще около двух литров этой белой смеси, добавьте в нее примерно два литра эпоксидной смолы. Перемешайте все это строительным миксером, добавьте еще немного белой краски и снова перемешайте. Затем нанесите полученную смесь на столешницу и боковые панели. Старайтесь распределять ее как можно более равномерно.

Смешайте каждый металлический краситель с 91% раствором изопропилового спирта и нанесите их на стол в произвольном порядке. Распределите краску по столешнице с помощью фена - именно он позволит добиться таких расплывчатых оттенков, какие встречаются в настоящем мраморе. Как только будете довольны, выровняйте поверхность столешницы при помощи мастерка - на ней не должно быть волн, пузырьков и неоднородных мест.

Столешница и все боковые детали должны высыхать не менее суток. Как только вы убедитесь, что к ним можно спокойно прикасаться, соедините боковые детали между собой, а затем присверлите их к столешнице.

8. Прикрепите столешницу к ножкам

Из остатков фанеры или ДВП вырежьте две детали 70-сантиметровой длины, которые будут около десяти сантиметров в ширину и около пяти толщиной.

Эти бруски следует присоединить к ножкам с помощью саморезов. Они нужны только для устойчивости столешницы и не несут никакой декоративной функции. Вам не нужно красить и обрабатывать их, так как бруски полностью скроются под боковыми деталями столешницы. Тем не менее, если вы все-таки хотите оформить эти деревяшки и покрасить такой же краской, что и ножки, лучше сделать это заранее, чтобы к моменту финальной сборки изделия они были полностью готовы к использованию.

Теперь вам лишь необходимо присоединить столешницу к ножкам, а точнее, к их креплениям. Контролируйте все вкручиваемые винты, чтобы они не прошли сквозь лицевые части, иначе весь декоративный элемент стола будет безнадежно испорчен. После соединения проверьте мебель на прочность: сделайте давление руками, покачайте столешницу, проверьте устойчивость ножек. Конечно, эпоксидная столешница далеко не такая тяжелая, как мраморная, но она все равно имеет свой вес, а потому, прежде чем эксплуатировать свое изделие, нужно его тщательно испытать.

Вот и все, классический стол с имитацией мраморной столешницы, который вы сделали своими руками, полностью готов. Но вы не должны забывать, что смола является достаточно мягким материалом и даже после полного застывания нуждается в бережном отношении.

Во-первых, резать продукты прямо на ней, как на мраморной доске, не стоит - от ножа в поверхности вашего стола останутся царапины и углубления, которые испортят эффект натурального камня. Также не стоит ставить горячие кастрюли, тарелки и другую посуду прямо на стол - используйте специальные коврики и подставки под горячее, чтобы в смоле не образовались вмятины.

Читайте также: