Литейный стол для литья алюминиевых слитков

Обновлено: 01.05.2024

Novelis РАЕ предлагает адаптированные под требования Заказчиков литейная машина для литья цилиндрических и плоских алюминиевых слитков опираясь на более чем 25ти летний внедрения технологии вертикальное литье с непосредственным (прямым) охлаждением, DC casting . Референц лист лист поставок насчитывает свыше 50ти вертикальных литейных машин по всему миру, высылаем по запросу.

Novelis PAE готов предложить надежные литейные машины для литья твердых алюминиевых сплавов (авиация, судостроение) серий 2X XX , 7 XXX; типовые размеры слитков 360*1320, 360*1550, 500*1600, 460*1630, 460*1320 мм, длиной до 6м.

Novelis РАЕ предлагает полностью автоматизированную литейная машина алюминий , состоящую из:

- Перемещающийся литейный стол (3х – 5ти рядный), включая плиту поддержки кристаллизатора

- Самоуправляемый гидравлический литейный цилиндр

- Система водоохлаждения с пульсирующим режимом для большей гибкости литья, регулируемая система медленного охлаждения для литья твердых сплавов

- Система дистрибуции металла в литейном желобе с системой емкостных датчиков контроля уровня металла в кристаллизаторов

- Трансферная тележка и защитные барьеры с системой быстрой смены кристаллизаторов

Novelis РАЕ может предложить литейные машины в различных исполнениях в зависимости от потребностей Заказчиков и условий труда для литья плоских и цилиндрических слитков.

Преимущества системы DC литья :

Литейная машина эксплуатируется без участия обслуживающего персонала в зоне машин и оборудования и имеет систему автоматического отключения в случае возникновения любых внештатных ситуаций

Строгое соблюдение параметров литья и отличная повторяемость

Более короткое время смены литейной оснастки, более короткие циклы, быстрая замена устройств

Запись данных по литью создает возможность анализировать базы данных для будущих улучшений показателей литья.

Технология производства кристаллизаторов

Novelis РАЕ располагает передовыми технологиями производства кристаллизаторов (фиксированных или переменных) для литья всех возможных видов сплавов, не зависимо от их размеров, сечения и длины.

СИСТЕМА АВТОМАТИЗАЦИИ ЛИТЬЯ

Система автоматизации процесса может быть разделена на три функциональные группы:

Полностью автоматическая функция контроля процесса литья, известная как Autopak ® . Это ядро системы, контролирующее основные параметры литья для устранения ошибок оператора и сведения к минимуму флуктуаций литья разных партий.

Система контроля (супервайзинга) в режиме он-лайн наблюдает за литьем, с широким спектром различных диаграмм, видов и приложений, в зависимости от стандартов клиента. Эта система может быть подключена к другим компьютерам (системе автоматизации верхнего уровня )на месте, а также в офис Novelis РАЕ для удаленной диагностики и помощи.

ПО Data Manager

Программное обеспечение Data Manager для офф-лайн наблюдения и анализа. Данное ПО совершенствуется на протяжении многих лет для литейных цехов, мощный менеджер данных использующий реальные SQL базы данных для управления и анализа данных и параметров всего оборудования, ПО можно использовать на одной линии литья или для управления всеми существующими линиями литья в литейном секторе. В программе очень просто изменить настройки, параметры сплава, чтобы проверить согласованность, а также для отслеживания изменений во времени с помощью системы отчетов и трендовых графиков.

Вертикальное литье алюминиевых слитков

Литейный стол вертикальной литейной машины – это конструкция, которая предназначена для размещения кристаллизаторов и системы распределения охлаждающей воды для равномерной ее подачи в каждый кристаллизатор.

Применяют два типа литейных столов:

- отъезжающий литейный стол: отъезжает по рельсам в сторону от своего положения во время литья;

- поворотный литейный стол: поворачивается вокруг оси на одном из своих краев на угол около 95º; поднимается и опускается гидравликой.

Для обоих типов столов важна точная и жесткая установка кристаллизаторов литейного стола относительно затравок (стартеров) на платформе. Эта точность должна быть в пределах 0,1 мм.

Системы вертикального литья слитков

Применяют две основные системы литья:

- литье с открытым верхом – системы поплавкового типа и

- литье с тепловыми надсадкам – системы Hot Top.

Кроме того, системы литья с тепловыми надсадками подразделяются по системам смазки расплава в кристаллизаторе:

- ручная смазка перед началом разливки;

- непрерывная смазка в ходе всего литья.

Поплавковые системы литья

Поплавковые системы литья – системы с открытым верхом – это старая проверенная технология, которая широко применялась еще в 1980-90 годы. В настоящее время в Европе и Северной Америке они повсеместно заменены на системы литья с тепловыми надсадками.

На рисунке 1 представлена фотография литейного стола с поплавковой системой литья во время литья алюминиевых слитков-столбов.

Рисунок 1 – Литейный стол с поплавковой системой литья

Единственное преимущество поплавковой системы литья заключается в том, что оператор видит расплавленный алюминий на всех этапах его движения в кристаллизатор. В случае проблем с каким-либо кристаллизатором оператор перекрывает соответствующую питающую трубку, и литье продолжается уже без этого кристаллизатора.

При полунепрерывном литье алюминия кристаллизаторы требуют обязательной смазки. Смазывание кристаллизаторов поплавковой системы литья производят вручную перед началом литья. Смазка имеет густую консистенцию и специальный состав, способный выдерживать условия литья. В принципе, такой смазки может хватать для литья столбов длиной до 6 метров. Однако, остается проблема однородности смазки в начале и в конце литья, и поэтому при однократной смазке кристаллизаторов обычно льют столбы длиной 4-5 метров.

Для слитков-столбов диаметром 152 мм скорость литья составляет 110-130 мм в минуту.

На рисунке 2 показан общий вид системы поплавкового литья во время разливки алюминиевых слитков-столбов.

Рисунок 2 – Поплавковая система литья

Системы литья Hot Top

Литье слитков-столбов методом литья с тепловыми надсадками или, как его чаще называют, методом литья Hot Top, в настоящее время является стандартной технологией. Она имеет общий уровень металла во всех литейных каналах стола, вместо различных уровней металла в каждом кристаллизаторе, как это применяется в поплавковых системах.

Рисунок 3 – Литейный стол с системой литья Hot Top

Рисунок 4 – Система литья Ноt Top

Для смазки кристаллизаторов обычно применяют систему непрерывной подачи смазки через пористое графитное кольцо, которое установлено в каждом кристаллизаторе.

Преимуществом системы литья Hot Top является то, что она обеспечивает:

- более равномерное и мелкое зерно в структуре слитков;

- снижение степени сегрегации легирующих элементов в поверхностном слое слитков;

- более высокое качество поверхности слитков;

- увеличение скорости литья.

Система Hot Top дает возможность более плотного размещения кристаллизаторов. Поэтому большие литейные машины могут одновременно отливать до 100 слитков-столбов.

Кристаллизаторы: первичное и вторичное охлаждение

Обе системы литья – поплавковая и Hot Top – имеют алюминиевые кристаллизаторы, которые задают расплавленному металлу заданную форму. Охлаждающая вода подается во внутренний канал кристаллизатора, чтобы поддерживать низкую температуру стенки, которая соприкасается с жидким алюминием. За счет этого первичного охлаждения вблизи стенки кристаллизатора формируется первоначальная затвердевшая, довольно тонкая, оболочка слитка.

Охлаждающая вода затем попадает через щель кристаллизатора непосредственно (прямо) на только что образовавшуюся поверхность слитка и обеспечивает дальнейшее затвердевание слитка. Поэтому этот способ литья называется литьем с прямым охлаждением. Эта интенсивная подача воды на выходящий из кристаллизатора слиток обеспечивает так называемое вторичное охлаждение и затем каскадом идет вниз вдоль слитка в литейный колодец.

Цикл литья столбов: от старта до выемки из колодца

Кратко и схематично процесс литья столбов состоит в следующем:

- Для всех систем литья перед стартом каждой разливки в дно каждого кристаллизатора с точностью до 0,1 мм на заданную глубину заходит так называемая затравка или «стартер».

- Подается охлаждающая вода с заданным стартовым расходом.

- На старте разливки кристаллизатор представляет собой своего рода чашу, в которую заливаются первые порции жидкого металла.

- Затем, после некоторой паузы из нескольких секунд, стартеры вместе с платформой начинают двигаться вниз.

- Расход воды увеличивается.

- Через некоторое время из кристаллизатора появляется только что сформировавшийся слиток (см. рисунки 1-4).

- Далее этот процесс непрерывно продолжается до достижения заданной длины слитков.

- При достижении заданной длины слитков прекращается подача металла, плавно снижается скорость литья, снижается и прекращается подача воды.

- Платформа медленно опускается вниз и выводит головки слитков вниз из кристаллизаторов.

- Литейный стол отъезжает или откидывается из литейного положения.

- Столбы с помощью крана извлекаются из литейного колодца и складируются на специальной площадке.

- Литейный стол проходит соответствующее техническое обслуживание и снова устанавливается в литейное положение.

- Платформа медленно поднимается и вводит затравки в кристаллизаторы на заданную глубину.

- Литейный стол готов к новой разливке.

Системы непрерывной смазки кристаллизаторов

В настоящее время для систем литья типа Hot Top, особенно на больших литейных машинах, чаще всего применяют системы непрерывной смазки кристаллизаторов, которые подают смесь масла с газом или смесью газов: воздуха, аргона, азота. Это дает возможность получать алюминиевые слитки-столбы с гладкой однородной поверхностью, что затем благоприятно сказывается на качестве прессованных алюминиевых профилей.

Источник: Материалы фирмы Ashford Engineering Service, 1997

Ingot casting and casthouse metallurgy of aluminium and its alloys / J.F. Grandfield // Fundamentals of aluminium metallurgy – Edited by Roger Lumley

Машины для вертикального литья алюминиевых слитков

Ниже мы продолжаем обзор оборудования литейного цеха завода по производству алюминиевых профилей, как он представлен в замечательном руководстве фирмы Ashford Engineering Services. Это руководство написано в конце 1990-х годов, но до сих пор не потеряло свою актуальность.

Важнейшим оборудованием такого литейного цеха является литейная машина для литья слитков. Обычно это литейные машины для вертикального литья. Машины горизонтального литья слитков применяются реже и, в основном, в Японии.

Состав вертикальной литейной машины

Вертикальная литейная машина для литья слитков-столбов для прессования обычно включает следующие основные части:

- подвижную литейную платформу, на которой установлены затравки;

- привод движения платформы, гидравлический или тросовый;

- литейный стол с установленными кристаллизаторами;

- система подачи охлаждающей воды;

- система управления.

Литейная машина устанавливается в литейный колодец. Литейный колодец обычно представляет собой железобетонную конструкцию, стены которого иногда облицовывают стальными листами.

Три типа вертикальных литейных машин

Существует три основных типа литейных машин:

- тросовые;

- гидравлические;

- парашютного типа.

Все три типа литейных машин могут иметь одинаковые типы литейных столов и одинаковые типы систем водяного охлаждения.

Количество воды в минуту может быть оценено величиной 0,27 литров на один миллиметр периметра слитка в миллиметрах. Полученная величина является весьма приблизительной: местные климатические условия и температура и химический состав охлаждающей воды могут значительно влиять на общий расход воды.

Тросовая литейная машина

На рисунке 1 показана тросовая литейная машина. Машины этого типа имеют производительность до 5000 кг и поэтому их устанавливают в малых литейных цехах. Преимущество этих литейных машин заключается в том, что они имеют невысокую стоимость, требуют минимум строительных работ и легко устанавливаются. Производительность 5000 кг – это около 16 столбов диаметром 152 мм и длиной 6 м.

Рисунок 1 – Тросовая литейная машина

Тросовые литейные машины имеют платформу, которая поднимается и опускается с помощью троса, который приводится в движение лебедкой. Обычно такие машины имеют устройства для контроля натяжения троса, чтобы компенсировать его растяжение при увеличении веса платформы со слитками в ходе литья и обеспечивать необходимое натяжения троса.

На случай аварийного отключения электричества обычно предусматривают резервный источник питания на время около 5 минут, чтобы безопасно завершить разливку слитков.

Поскольку машина имеет электрический привод, то важно предусматривать резервный источник электричества на период около 5 минут, а также резервный источник воды.

Гидравлическая литейная машина

Гидравлические литейные машины лучше всего подходят для литья столбов при весе садки более 10000 кг. Эти машины применяют для поднимания и опускания платформы гидравлический цилиндр с поршнем.

Еще в 1990-е годы промышленным стандартом был простой гидравлический цилиндр с поршнем с направляющими рельсами, которые обеспечивали выравнивание движения платформы со слитками. Эти направляющие рельсы крепились к стенам литейного колодца, а платформа имела направляющие ползуны или ролики, которые двигались по направляющим.

Уже в 2000-е годы повсеместно в мире устанавливали гидравлические литейные машины с самонаправляющими поршнями гидравлических цилиндров. Эти гидравлические приводы являются достаточно прочными, чтобы поддерживать и направлять платформу без помощи боковых направляющих. Самонаправляющие гидравлические цилиндры являются очень эффективными, но и весьма дорогими. Без наружных направляющих внутреннее направляющее устройство потребовало увеличения диаметра гидравлического цилиндра, и в целом эта конструкция стала дороже.

Компромиссом по цене является применение гидравлического цилиндра с наружным направляющим рельсом, который предотвращает нежелательный проворот платформы. На рисунке 2 показана такая конструкция вертикальной литейной машины с откидывающимся литейным столом производительностью 60 тонн для литья слитков для прокатки.

Рисунок 2 – Гидравлическая литейная машина

Литейная машина парашютного типа

На рисунке 3 показана вертикальная литейная машина так называемого парашютного типа.

Рисунок 3 – Литейная машина парашютного типа

(для увеличения кликнуть по рисунку)

У этой машины платформа со слитками подвешивается на четырех тросах одинаковой длины. Машина парашютного типа не требует никакого оборудования, которое надо было бы устанавливать в литейном колодце ниже уровня пола цеха.

Система тросов спроектирована так, что для опускания и поднимания платформы не требуются боковые направляющие.

Важно также предусматривать резервный источник воды на случай аварийного отключения электричества.

Анализ процесса литья алюминия в кристаллизаторе с подвижным дном

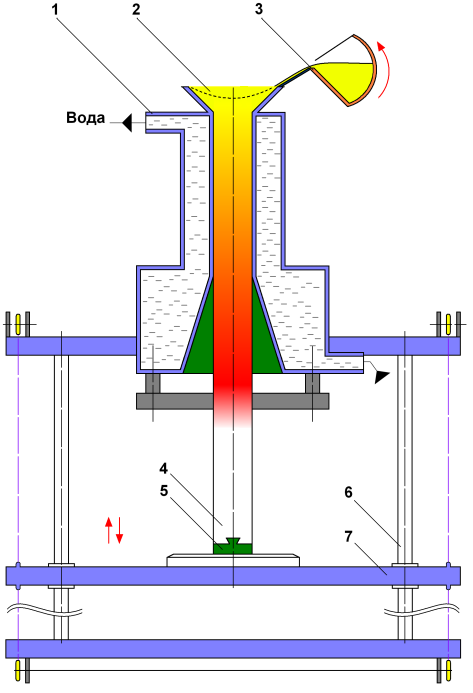

Слитки различных сечений (круглые, прямоугольные) отливаются методом полунепрерывного литья, сущность которого заключается в непрерывной подаче жидкого металла в специальную водоохлаждаемую изложницу (кристаллизатор) с подвижным дном, роль которой выполняет подвижный поддон, перемещающийся в вертикальном направлении (рис. 1).

Рис. 1. Схема полунепрерывного литья:

1 - кристаллизатор; 2 - жидкий металл; 3 - ковш-дозатор расплава; 4 - слиток; 5 - поддон; 6 - направляющая колонка; 7 - подвижный стол.

Скорость опускания поддона подбирается так, чтобы слиток не застывал по всему сечению, а образовывалась бы поверхностная корочка. Дальнейшая кристаллизация слитка происходит при охлаждении его поверхности водой. Литье прекращается при достижении слитком заданной длины, и затем процесс повторяется вновь.

Для литья слитков над кристаллизаторами устанавливается распределительная чаша с поплавками; частично перекрывая патрубок, из которого подается жидкий металл, они регулируют его уровень в кристаллизаторе. Скорость литья тем больше, чем меньше сечение отливаемого слитка. Например, при литье слитков диаметром 125 мм скорость составляет 180 - 200 мм/мин; при диаметре слитков 360 мм она снижается до 60—70 мм/мин [1].

Полунепрерывное литье слитков, обеспечивающее получение продукции высокого качества при низких затратах и высокой производительности, в настоящее время является основным способом разливки сплавов в производстве первичного и вторичного алюминия и их сплавов.

При производстве слитков на его поверхности могут образовываться различные дефекты: трещины, неслитины (частичное затвердевание открытой поверхности слитка), ликвационные наплывы (при завышенной скорости литья не успевает образовываться поверхностная твердая корочка и легкоплавкие составляющие выдавливаются на поверхность слитка). С увеличением размеров слитка указанные дефекты появляются чаще, что обусловливает необходимость механической обработки слитков перед их обработкой давлением (экструзия, прокатка). Поэтому практически постоянно ведется поиск мер, позволяющих отливать слитки высокого качества, не требующие механического воздействия. Для достижения этой цели используется литье круглых и плоских слитков в электромагнитный кристаллизатор (ЭМК), принцип работы которого заключается в том, что при подаче тока в кольцевой индуктор возникающее электромагнитное поле сжимает металл и препятствует его вытеканию из кристаллизатора. Высоту индуктора выбирают так, чтобы граница жидкой и твердой фаз на боковой поверхности слитка находилась примерно на уровне его середины, и практически она составляет 25 – 80 мм в зависимости от размеров слитка.

Практически ЭМК используется для литья круглых слитков диаметром от 260 мм и выше, а также плоских слитков толщиной 290 - 450 и шириной 1250 - 2080 мм и выше. Частота питающего индуктора тока может быть равна 50 Гц при литье круглых слитков, а при литье плоских на промышленной частоте возникает трудноустранимая вибрация, и поэтому приходится прибегать к повышенной частоте, что усложняет и удорожает стоимость литья [2].

Основное преимущество метода литья в ЭМК заключается в отсутствии физического контакта на любой стадии процесса между кристаллизатором и слитком, а также в подаче воды непосредственно на поверхность, что исключает образование ликвационных наплывов; а наличие столба жидкости над кристаллизующимся слитком предотвращает образование неслитин, а также исключает механическую обработку слитков и связанную с этим потерю металла. Кроме того, применение ЭМК позволяет повысить скорость литья на 10-30 %.

Анализ процессов кристаллизации показал, что дальнейшее повышение качества слитка можно достигнуть, подобрав оптимальную глубину границы твердой и жидкой фаз металла. Для этого необходимо использовать технологию ультразвукового зондирования, которую можно проиллюстрировать на работе ультразвукового толщиномера (УТ).

Принцип работы всех УТ заключается в измерении времени прохождения ультразвукового импульса очень высокой частоты через материал объекта контроля. Частота таких ультразвуковых импульсов значительно превышает границы слышимости человеческого уха и составляет в целом от 1 до 20 миллионов циклов в секунду, в то время как предел слышимости человеческого уха составляет 20 тыс. циклов в секунду. Эти высокочастотные импульсы генерируются и принимаются устройством, называемым ультразвуковым преобразователем, который преобразует электрическую энергию в механические колебания и наоборот. Ультразвук, который используется в промышленной диагностике, плохо распространяется в воздухе, поэтому при контакте преобразователя с объектом контроля необходима контактная среда (контактная жидкость), роль которой могут выполнять такие вещества, как пропиленгликоль, глицерин, вода или масло [3, 4].

Большинство УТ используют эхо-импульсный метод измерения. Эхо-импульсный метод заключается в том, что ультразвувуковые волны, генерируемые преобразователем, проникают в объект контроля и, отражаясь от противоположной поверхности объекта контроля, возвращаются обратно в преобразователь. Прибор очень точно измеряет временной интервал между посылкой импульса и приемом эхосигнала (рис. 2). Этот интервал может составлять лишь несколько миллионных долей секунды. Если толщиномер настроен на определенную скорость ультразвука в материале объекта контроля, он рассчитывает, используя данный временной интервал, толщину объекта контроля по следующей формуле (1):

Рис.2. Схема работы толщиномера:

1 - цифровой толщиномер; 2 - объект контроля; 3 - звуковая волна;

4 - ультразвуковой датчик.

Важно отметить, что скорость ультразвука в материале объекта контроля является основным параметром расчетов. В различных материалах ультразвук распространяется с различной скоростью, а скорость распространения ультразвука в одном и том же материале в значительной степени зависит от температуры материала. Таким образом, всегда необходимо настраивать ультразвуковой толщиномер на скорость ультразвука в конкретном материале. Точность измерения будет зависеть от точности проведения настройки прибора.

Теоретически толщина любого конструкционного материала может быть измерена при помощи ультразвука. УТ могут использоваться для контроля объектов из металлов, пластмасс, керамики, композитов, эпоксидных смол и стекла. С помощью ультразвука также можно измерять уровни жидкости и толщину биологических образцов. С помощью ультразвука нельзя измерить лишь толщину деревянных, бумажных и бетонных объектов, а также изделий из пенопласта. Ультразвуковое измерение толщины в реальном масштабе времени или в процессе протекания технологических процессов также возможно. Ультразвуковыми средствами можно измерять толщину слоев или покрытий в многослойных материалах.

УТ состоит из генератора импульсов/приемника, логических схем управления и синхронизации, вычислительных схем, дисплея и источника питания. Генератор импульсов, управляемый микропроцессором, подает на преобразователь импульс возбуждения. Ультразвуковой импульс, генерируемый преобразователем, проникает в объект контроля. Эхосигналы, отраженные от противоположной или внутренней поверхности объекта контроля, принимаются преобразователем, преобразуются в электрические сигналы и подаются для обработки на усилитель приемника. Логические схемы управления и синхронизации, также управляемые микропроцессором, синхронизируют работу генератора и выбирают эхосигналы, необходимые для измерения интервала времени. После получения эхосигналов схема синхронизации точно измеряет интервал времени, соответствующий прохождению ультразвукового импульса до отражающей поверхности и обратно в объекте контроля, и обычно повторяет этот процесс несколько раз, чтобы получить стабильное усредненное показание. После этого микропроцессор использует это значение интервала времени вместе с информацией о скорости звука и сдвиге нуля, сохраненной в ПЗУ, для расчета толщины. Полученное в результате расчетов значение толщины затем отображается и периодически обновляется на дисплее. Показания толщины могут быть также сохранены во внутренней памяти толщиномера или переданы на принтер или регистратор данных.

Большинство ультразвуковых измерений толщины выполняется одним из четырех типов преобразователей (контактным, с линией задержки, иммерсионным и раздельно-совмещенным). Каждый тип преобразователя имеет преимущества и ограничения.

Для выбора оптимального типа ультразвукового преобразователя необходимы дополнительные исследования.

1. Эскин, Г.И. Ультразвуковая обработка расплавленного алюминия/ Г.И. Эскин – 2-е изд., перераб. и доп. – М.: Металлургия, 1988.

2. Агранат, Б. А. Ультразвуковая технология/ Б. А. Агранат, В. И. Башкиров, Ю. И. Китайгорский, Н. Н. Хавский. – М.: Высш. шк., 1974.

3. Основы физики и техники ультразвука: Учеб. пособие для вузов/ Б.А. Агранат и др. – М., 1987.

4. Физические основы ультразвуковой технологии/ Под ред. Л. Д. Розенберга. – М., 1970.

Основные термины (генерируются автоматически): контроль, литье слитков, слиток, кристаллизатор, скорость ультразвука, жидкий металл, литье, материал, помощь ультразвука, ультразвуковой импульс.

Похожие статьи

Разработка стандартного образца предприятия для.

Ключевые слова: ультразвуковой контроль, стандартный образец предприятия

Где: с — скорость продольных волн в металле; f — частота ультразвукового

дефект, донный сигнал, коэффициент затухания, ближняя зона, дисковый отражатель, бериллиевый слиток.

Бесконтактные методы контроля толщины стенки изделия.

Однако у ультразвукового метода контроля есть свои недостатки. Использование пьезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл (снятия покрытия) и обеспечения шероховатости

Скорость контроля до 500 мм/с.

Определение оптимального размера и частоты.

При ультразвуковом неразрушающем контроле металлов необходимо руководствоваться заранее написанной методикой контроля

Импульсный метод определения коэффициента затухания ультразвука основан на измерении изменения амплитуды импульса при.

Оптимизация использования материальных ресурсов литейного.

Анализ процесса литья алюминия в кристаллизаторе. Рис. 1. Схема полунепрерывного литья: 1 - кристаллизатор; 2 - жидкий металл; 3 - ковш-дозатор расплава; 4 - слиток; 5 - поддон; 6 - направляющая.

Разработка технологии наплавки направляющих роликов.

Заготовка и обжатие (слябы и блюмы) предназначены для производства крупной заготовки металлического слитка, которая поставляется для

В работе [2] различие проваров при разных полярностях объяснили влиянием толщины прослойки жидкого металла в сварочной ванне.

Подход к численному моделированию процесса прессования.

Представлены результаты моделирования процесса прямого прессования цилиндрических слитков из алюминиевых сплавов.

На высоких скоростях при визуализации алюминиевыми опилками были видны только прямые

Анализ процесса литья алюминия в кристаллизаторе.

Использование ультразвуковых волн для измерения расстояния.

Ультразвук является бесконтактным способом измерения, поэтому охватывает большое количество сфер для использования в повседневной

Таблица зависимости скорости звука от давления. Почти нет материалов, которые не смог бы обнаружить ультразвуковой датчик.

Технология изготовления корпуса парогенерирующего агрегата

Так же на данном этапе выполняется операция термообработки материала.

Контроль сплошности основного металла толстостенных обечаек производится ультразвуком, а сварных швов

Излишки металла слитка — это удаляемая часть, угар и технологические отходы.

Ультразвуковое кавитационное удаление заусенцев.

Ультразвуковая кавитация — образование и активность газовых или паровых пузырьков (полостей) в среде, облучаемой ультразвуком, а также эффекты

Предположительно, именно их можно подвергать обработке с помощью метода ультразвуковой кавитации.

Читайте также: