Ламинат на фрезерном столе

Обновлено: 04.05.2024

Можно ли ручным фрезером обрабатывать ламинат (напольный), ежели да, то на каких оборотах, если нет, то почему?

Ламинат фактически есть МДФ с покрытием, поэтому он, как и МДФ, прекрасно фрезеруется. Обороты как и для дерева, высокие.

2IS А вот это самое твердое покрытие фрезу не посадит? И еще можно использовать ламинат для изготовления опорной плиты для фрезера (чтобы установить его вверх ногами в стол)?

Фреза будет садиться быстрее, чем при работах по дереву, но не в разы. Вот на ДСП ресурс фрезы сокращается изрядно.

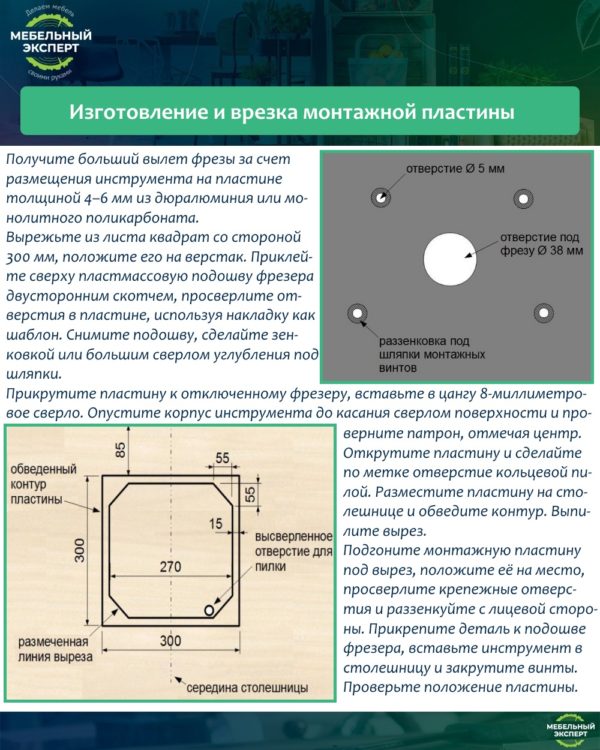

Опорную плиту для фрезера из ламината сделать вполне можно, вопрос только в толщине ламината, т.е. в том, сколько высоты вылета фрезы съест эта пластина.

FESH66 написал :

можно использовать ламинат для изготовления опорной плиты для фрезера (чтобы установить его вверх ногами в стол)?

у меня пластина из ламината 7.7мм (по описанию 8мм)

твердое (32 класс) покрытие практически не дает о себе знать при обработке торцов. разве зенкер посадил немного.

пыль жуткая летит. хуже чем от деревяшек.

Паз фрезой на 16мм, глубиной 5мм, длиной около 10м - фрезе конец, появились мелкие зазубрины. Фреза - китайская. Правда, похоже, я ее еще и перегрел. Так что приличными фрезами я бы не рисковал. Лучше уж взять ту, что не жалко выбросить после этого.

2bulkin

А как вырезали большое отверстие в центре (под фрезу)? Вернее чем? Сверло фостнера с напайками из победита возьмет?

Перехвачу вопрос. Пойдет обычное сверло Форстнера, даже без напаек. Или можно фрезером же, с помощью приспособы-циркуля.

2FESH66

сверлом наверное. не помню, т.к. проблем с этим не было.

у меня отверстие в сменном кольце (таких колец пока 2 штуки) с четвертью.

кольца вырезал прямой фрезой за два прохода. радиальный зазор где-то 0.3

пока работаю, но буду определенно переделывать. диаметр колец увеличу до 80 под фигирейную фрезу.

правда, хотелось бы достать кусок прозрачного оргстекла.

2bulkin Вот оргстекло у меня есть, а как обрабатывать не знаю. Фрезером можно?

зачем ламинат фрезеровать - вставки делаете из ценных пород дерева или другого ламината ?

FESH66 написал :

Вот оргстекло у меня есть, а как обрабатывать не знаю. Фрезером можно?

Вам виднее, оргстекло-то у Вас, а не у меня.

полагаю, попробовать на малых оборотах всегда можно. наверное, HSS фрезами получше будет.

SergeyE написал :

вставки делаете из ценных пород дерева или другого ламината

делаем вставки.

так надо.

Оргстекло и другие пластики неплохо обрабатываются фрезером, проверено неоднократно. Обороты в районе 7-8 тыс. в минуту, фреза обычная твердосплавная по дереву. Главное - ни под каким видом не допускать перегрева, т.е. подача должна быть равномерная и не слишком медленная. В противном случае пластик поплывет, и заготовка будет попорчена, и пластик потом соскабливать с фрезы.

Если делать из оргстекла пластину для фрезерного стола, оргстекло должно толстым, оптимально миллиметров 8 и более, ну не меньше 6 в любом случае.

Фрезером, да по ламинату.

Стол для фрезера своими руками с чертежами и изготовление

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля - после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

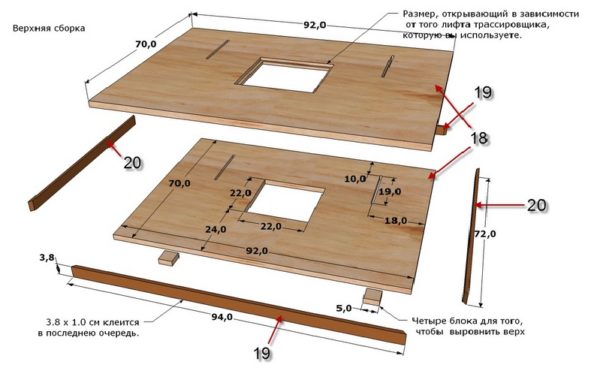

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

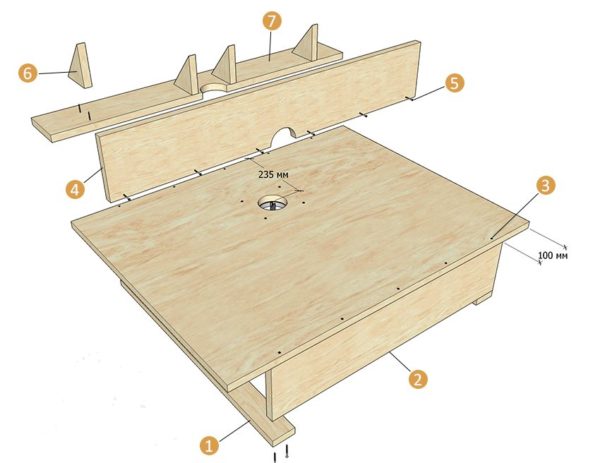

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

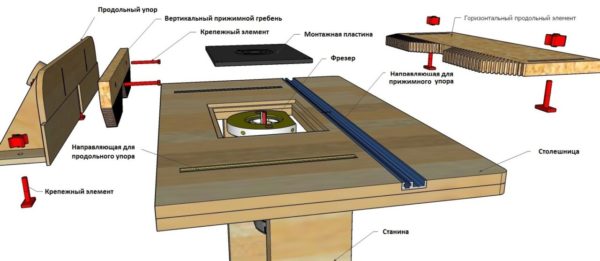

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Стол для циркулярной пилы своими руками — чертежи

При обработке древесины одним из наиболее востребованных инструментов является циркулярная пила. Это устройство, отличающееся производительностью и удобством, позволяет значительно ускорить процесс распиловки погонажа или листовых материалов. При проведении работ в значительных объемах есть смысл задуматься об изготовлении специальной стационарной конструкции с пилой, что позволяет повысить безопасность, скорость и качество проведения работ.

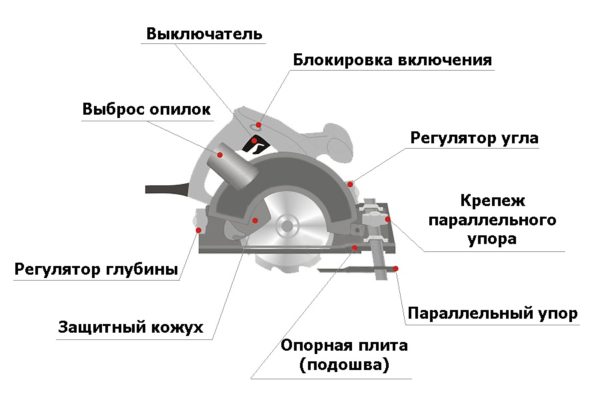

Что собой представляет циркулярная пила

В быту и на производстве циркулярная пила необходима для распиливания различных материалов (древесины, шифера, ГКЛ, мягкого металла, фанеры и т. д.). Этот ручной электрический инструмент (в стандартной комплектации) предназначен для выполнения прямолинейного распила глубиной от 40 до 140 мм (большинство выпускаемых производителями моделей позволяют выполнять пропил под прямым углом до 85 мм, но для строительных площадок есть линейка более мощного оборудования). При проведении операции устройство крепко держит в руках оператор и проводит пиление, двигаясь вдоль обрабатываемого изделия. При этом ограничений размеров заготовок по длине и ширине нет. Существует возможность пиления под углом к поверхности детали.

Модели пил различаются мощностью. Самые бюджетные устройства имеют мощность до 1,2 кВт и предназначены для распиловки заготовок толщиной до 4,5 см. Они отлично подходят для бытовых нужд, проведения периодических работ в течение коротких промежутков времени и отличаются простотой и неприхотливостью. Если требуется выполнить пропил до 6,5 см, причем делать это нужно часто и подолгу, понадобится полупрофессиональный инструмент мощностью до 1,8 кВт. Для выполнения производственных задач выпускается профессиональная техника мощностью до 2,2 кВт, выдерживающая длительные нагрузки и способная производить распил деталей толщиной до 8,5 см. Помимо этого, производится инструмент, предназначенный для использования на предприятиях по деревообработке, способный распиливать заготовки толщиной до 14,1 см. Его мощность доходит до 5,5 кВт, а вес — до 100 кг.

Важно! Для домашних мастерских обычно вполне достаточно устройств мощностью около 1 кВт. Перед приобретением модели этот момент важно учесть, так как переплата за саму пилу и за потребляемое ею электричество, как правило, не оправдана необходимостью.

Выбирая диски для инструмента, требуется обращать внимание на их технические параметры.

- Угол заточки зубьев. Мягкие материалы распиливают дисками, имеющими зубья с наклоном в сторону вращения диска. Для работы с металлом требуются модели с отрицательным углом заточки.

- Количество зубьев. Для пиления различных материалов следует подбирать диски с разным количеством зубьев: для мягких — модели с большим числом зубьев, для твердых — с маленьким. Например, для древесины минимальное количество зубцов — 24.

Для использования циркулярной пилы в течение длительного периода времени важно, чтобы она не слишком много весила, была эргономичной, а диски — хорошо заточенными. Держать в руке агрегат долго — совсем не просто. Усталость оператора способна привести к снижению качества пиления. Поэтому многими мастерами, работающими с пилами, практикуется установка их на стол.

Смысл такого устройства заключается в закреплении корпуса пилы под столешницей так, чтобы над столом оказался один лишь диск для пиления. Заготовка передвигается по столешнице и распиливается вращающимся диском. Такое стационарное приспособление значительно облегчает труд и позволяет проводить непрерывную работу без потери качества и быстро. Производителями предлагается большое количество моделей пил, размещенных на столах. Стоимость сооружений варьируется от 8 (укомплектованные самыми примитивными пилами) до 140 тыс. рублей. Самостоятельное изготовление конструкции позволяет не только сэкономить средства, но и получить в распоряжение агрегат в соответствии с собственными требованиями.

Каким должен быть стол для пилы

При устройстве стационарного участка для обработки материалов требуется предусмотреть несколько нюансов.

- Конструкция должна быть устойчивой и жесткой.

- Материал, из которого изготавливается стол, должен отличаться прочностью и долговечностью.

- Важно, чтобы поверхность стола была идеально ровной.

- Необходимо предусмотреть заземление.

Учтя вышеизложенное, можно быть уверенным в надежности установленной конструкции и хорошем качестве обрабатываемых заготовок, независимо от объема работ.

Основные составляющие стола: каркас и гладкая поверхность для размещения заготовок.

Материал, из которого производятся конструкции, различается в зависимости от назначения, места установки и частоты использования. Для бытовых нужд можно изготовить конструкцию из досок и фанеры и установить ее, например, в гараже. Работа с большим объемами материалов подразумевает повышенные требования к прочности и надежности сооружения. Лучшим решением в данном случае станет каркас из металлического профиля. Для снижения вибраций и большей устойчивости многие даже бетонируют ножки в полу.

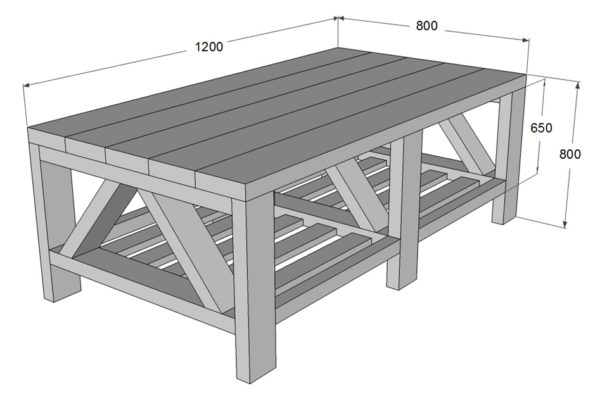

Некоторые советы по устройству стола:

- пильный диск должен располагаться строго перпендикулярно поверхности стола;

- стандартный и оптимальный размер столешницы — 1,2 х 1,2 м, но он может изменяться в зависимости от индивидуальных требований (если столешница — длинная, могут понадобиться дополнительные опорные ножки);

- высота стола зависит от роста мастера, обычно она варьируется в пределах 0,8…1,2 м;

- оператору удобнее, если стол будет установлен на ножках, а не на сплошных листах, например, фанеры;

- ширина щели, в которую выводится закрепленный снизу диск, не должна превышать толщину диска более, чем на 2 мм, иначе инструмент может быстро выйти из строя из-за засорения стружкой;

- циркулярная пила должна размещаться по центру стола, чтобы не было сильного смещения центра тяжести;

- рекомендуется вывести кнопки управления работой пилы на столешницу или верхнюю часть ножки стола.

Важно! Во многих моделях пил отверстия для закрепления подошвы на столе уже предусмотрены производителями.

Производство конструкции своими руками

После подготовки эскиза сооружения (с проставленными размерами) и приобретения требующихся материалов можно приступать к работе. Начать следует с изготовления каркаса под столешницу. Он может быть выполнен из профильной трубы. Имея в хозяйстве сварочный аппарат и болгарку, сделать это совсем не сложно.

- Нарезаются необходимые отрезки трубы.

- Свариваются боковины.

- Привариваются четыре соединяющих боковины отрезка.

- Все места сварки и пиления обрабатываются шлифовальным кругом.

- На торцы ножек закрепляются регулировочные винты, позволяющие устанавливать стол на не очень ровную поверхность.

Конструкцию необходимо покрасить, чтобы придать ей эстетичный внешний вид и защитить от коррозионных процессов. В каркасе останется сделать отверстия для монтажа столешницы.

Также стол можно изготовить из бруса или досок сечением 10 х 5 см. Для сборки каркаса понадобятся металлические уголки, шканты и саморезы.

Важно! При использовании заготовок из дерева не следует забывать об обязательной обработке их от воздействия влаги и температур. Для этого выпускаются специальные составы.

В качестве основания для циркулярной пилы можно использовать и старую мебель, например офисный стол. Необходимо лишь, чтобы его база была прочной. В большинстве случаев стандартные размеры таких конструкций вполне подходят для проведения работ по распиловке древесины. Но саму столешницу рекомендуется установить новую. Как вариант — склеить два листа фанеры толщиной 1,2 см. Такой толщины будет вполне достаточно для установки пилы весом около 5 кг.

После изготовления основания можно приступать к самому важному этапу — подготовке поверхности и установке пилы.

Таблица. Что может понадобиться для проведения работ.

Шаг 1. В платформе приобретенного агрегата требуется просверлить крепежные отверстия (если отверстия не были предусмотрены конструкцией). Следует помнить, что после подобной доработки официальная гарантия производителя на купленный инструмент будет утрачена.

Шаг 2. В соответствии с необходимыми размерами выпиливается столешница. Она может быть изготовлена из фанеры толщиной 1,8 — 2 см, МДФ, старой мебели или из листа металла, но такой вариант используется редко. ДСП в данном случае применять не рекомендуется, так как эти плиты не отличаются высокой прочностью. Пластик также не следует использовать в качестве столешницы.

Важно! Толщина пропила напрямую зависит от толщины стола. Чем больше этот размер, тем на меньшую глубину сможет пропилить диск заготовку, так как уменьшается рабочая поверхность диска.

Кромки столешницы желательно отфрезеровать (эстетичность внешнего вида даже для рабочих приспособлений никто не отменял), после чего следует по заготовке пройтись шлифовальной машинкой.

Шаг 3. В столешнице устраивается прорезь для пильного диска.

Шаг 4. Наносится разметка под метизы. Пила закрепляется к нижней части столешницы. Шляпки крепежа не должны выступать за ее плоскость.

Многие не используют сверление платформы при установке пилы на столешнице, а закрепляют ее прижимными брусочками и самонарезающими шурупами.

Шаг 5. Столешница переворачивается в рабочее положение и закрепляется к станине. Для фиксации рекомендуется использовать не только саморезы, но и уголки из металла, обеспечивающие нужную прочность конструкции.

Многие мастера не ограничиваются простым монтажом фабричного инструмента под столом. Чтобы выиграть несколько миллиметров в толщине пропила, они полностью снимают кожух пилы, подошву, устройство регулировки наклона пильного диска (если оно не пригодится в будущем). После этого производится самодельная платформа, на которую и крепится пила.

Шаг 5. Выводится управление электропитанием инструмента. Для этого понадобятся: вилка для розетки, вилка для включения пилы, стандартный выключатель света, отрезок кабеля, хомуты для зажатия кнопки включения на пиле, саморезы и минимальные навыки проведения работ по электромонтажу.

На внутренней части стола крепится розетка, от нее выводится кабель для выключателя, который устанавливается там, где удобно. Запитывается устройство от ближайшего источника питания в помещении. Кнопка включения пилы фиксируется хомутами в утопленном положении. Выведенное управление пуском пилы позволяет быстро и легко управлять работой инструмента.

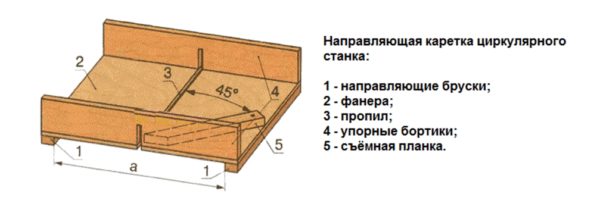

Шаг 6. Для работы на столе необходимо изготовить упоры и каретку.

Каретку для распиловки небольших заготовок или поперечного распила пиломатериалов можно изготовить из фанерного основания и двух деревянных стенок. Передвигаться она будет по двум направляющим, которые выполнены из отрезков металлической трубы сечением 2 х 1 см и установлены в пазы, сделанные при помощи фрезера. Уложенные внутри каретки детали очень удобно и безопасно распиливать.

Направляющие для работы с заготовками могут быть выполнены из досок, фанеры или металла.

Они должны иметь возможность регулировки положения в зависимости от ширины распиливаемых заготовок. Упоры могут быть не только продольными, но и поперечными, а также помогающие выполнять распил под углом.

Если нет желания мастерить направляющие самостоятельно, можно установить готовое приспособление.

Для проведения распила заготовок не обойтись без разметочной линейки. Для ее крепления в столешнице фрезером выбирается неглубокий паз. Его можно сделать стамеской и ножом, но при помощи фрезерного станка это делать гораздо быстрее, точнее и легче. Все участки, где проводились работы, тщательно шлифуются, чтобы устранить риск получения заноз. Высверливаются установочные отверстия. Линейка закрепляется саморезами.

Можно предусмотреть различные приспособления, облегчающие эксплуатацию инструмента: мешок под столешницей для сбора стружки, пылеотвод разлетающихся над столом опилок, механизм подъема столешницы для обслуживания инструмента. В небольших помещениях удобна складная столешница.

Эксплуатация циркулярной пилы относится к травмоопасным операциям, поэтому продвигать заготовки к диску следует не руками, а специально сделанным из бруска толкателем. Самые частые повреждения, которые может получить оператор при работе с циркулярной пилой — травмы пальцев, а также глаз при отскакивании сучков или щепок. При работе обязательно следует надевать защитные очки.

Грамотно изготовленный каркас, надежно закрепленная пила и подготовленные приспособления для работы позволяют проводить распил материала быстро и безопасно.

Видео — Циркулярный стол из ручной циркулярной пилы своими руками

Как резать ламинат циркуляркой, чтобы пила не тупилась

Определенное время назад, впервые попробовав работать циркуляркой с ламинатом, была выявлена неприятная особенность работы с этим материалом. Он сильно тупит инструмент. Во время укладки пола в квартире мастеру потребовалось сделать несколько метров реза. Но не хотелось для реза использовать лобзик, так как с ним он получался не очень ровным. Было решено воспользоваться дисковой пилой. Однако как только начал резать пилой, она после одного метра стала резать все хуже и хуже и в конечном итоге начала дымить. Резко затупилась.

Причиной этого неприятного явления является лак, который используется в ламинате, он твердый и поэтому привел в негодность новый пильный диск. Но поскольку этот материал хорошо подходит для разных приспособлений и шаблонов, (например транспортир из ламината, который используется на фрезерном столе), возникла необходимость найти способ, который позволит точно резать ламинат, при этом без большого ущерба для инструмента.

Возник вопрос: как сделать так, чтобы циркулярка при работе с ламинатом не тупилась?

Первая идея — резать по тому же методу, как ламинат разрезают лобзиком. Лобзиковая пила идет снизу вверх. Она скалывает твердый слой и поэтому почти не тупится. Но у этого варианта есть большой недостаток — это сколы.

Другой способ — прорезать ламинат на толщину, почти равную толщине материала и дальше — ломать.

На видео показаны оба способа. В способе с «перевернутым резом» — довольно заметны сколы, иногда они размером до 2 мм. Другое дело — край после того, как ламинат просто отломан. Практически ровно, здесь сколы имеют размер меньше 0,5 мм. Данный способ можно применять и при работе на фрезере. То есть мастер фрезерует почти на полную толщину, а далее проламывает покрытие, после чего зачищает. Вот 2 простых способа — которые позволяют довольно точно обрабатывать ламинат циркуляркой. В другой статье о том, как пилить тонкие листы.

обсуждение

alffisher

+serg tkachuk по лаку можно фрезеровать только качественными (фирменными) твердосплавными и алмазными фрезами. «Китайский твердосплав» — быстро садится.

alffisher

одно дело стелить полы — тут и лобзика достаточно.

Другое — использовать ламинат как конструкционный материал. Я это делаю лет 5 — мне очень нравиться стабильность ламината, он не «гуляет» от влаги и довольно прочен — поэтому часто используем мной для разных приспособлений.

владислав дидух

спасибо, очень полезный совет. Но есть вопрос по поводу нижней стороны ламината, ведь она сделана тоже из чего-то твердого. Из чего? И на сколько она влияет на затупление инструмента (по сравнению с лицевой)?

1aleksiv

я имел несчастие, на фуганке строгать торцы дсп. Несколько заготовок пропустил и вижу, что ножи тупые, но так тупые, что по краям получились щербины как от гвоздя. Долго пришлось стачивать. Дсп пинское, не ламинированное, поверхности сильно уплотнены и гладкие.

Alffisher

+1aleksiv дсп имеет в своем составе клей, а часто и пыль-абразив. Поэтому всё оборудование для работы с дсп оснащается твердосплавными напайками (даже фуганочные ножи).

Но твердость лака, которым покрывают напольные покрытия (паркет, ламинат) — еще выше, так как в своем составе лак часто имеет минеральные добавки типа силиката алюминия, который по твердости не на много уступает алмазу.

Alffisher

+mrgorbasa знания не придуманы нами. Они были и будут всегда, именно поэтому разные люди в одно и то же время изобретают одни и те же вещи, просто они одновременно подключаются к одному процессору. Я думаю дело не в «сбое системы»

люблю мастерить

думаю для укладки на пол ламината разницы большой нет — есть скол на 1-2 миллиметра или нет, так как всеравно самый край ламината будет спрятан за плинтусом. В случае же использования его в качестве материала для различных поделок — вариант с недопиливанием интересный, при условии, что есть в хозяйстве дисковая пила

alffisher

и при укладке напольного покрытия бывают разные ситуации: на одном объекте заказчик попросил покрыть пороги на балконы тем же ламинатом, что и в квартире. Поэтому пришлось резать панели вдоль, и заднюю (резанную сторону) ставить к дверной коробке, а переднюю кромку закрывать пластиковым плиточным наружным уголком.

Andrej rudnitsky

с ламинатом пока не работал, но материал тоже нравится, набрал кучу остатков от соседского ремонта, есть идеи на будущее. За совет спасибо, пригодиться, возьму на вооружение.

Stuart

alffisher просто есть новый диск bosch multimaterial eco, на картинках нарисовано что можно пилить ламинат, мдф, и т. Д, и угол заточки отрицательный 5 гад. Только как-то жалко если он затупиться так быстро ибо стоит около двух рублей.

Alffisher

проблема при пилении ламината прежде всего в твердости самого покрытия, которое тупит инструмент.

Безусловно дорогой диск, например смт, будет служить дольше, но и он не вечен.

При резе лобзиком и резе на дисковой пиле «вверх ногами», твердое покрытие скалывается раньше, чем может нанести вред зубьям. Но такой рез практически всегда сопровождается сколами.

35 евро (там) — это почти 50 -60 евро (здесь), ведь еще нужна и доставка. А при нашем курсе к евро — не каждый может позволить себе такой дорогой диск.

Alexander behnke

нащёт цен, это уже конечно другой вопрос. А вот что касается пиления ламината, это совсем другой. Нужно исходить из того что делаеш из ламината, сколько его нужно пилить?. Для укладки полов, например, вообще ненужна циркулярка. Достаточно электролобзика с пилкой по металу. Так же и что то мастерить из ламината, можно обойтись лобзиком. Немного конечно неудобно, но чтобы пилить без сколов, нужно сперва прочертить линию чем-нибудь острым, ну ходябы сапожным ножиком и отступив пол мм. От линии, пили лобзиком по линейки и потом эти пол мм. Шлифануть наждачкой. Ведь в сущности ламинат -это тотже мдф, только ещё с твёрдым покрытием, щлифуется наждачкой легко и быстро ну а если конечно же нужно пилить ламинат кубометрами, тогда извини, нужно покупать хороший пильный диск.

Alffisher

если «пилить ламинат кубометрами» (?то цена диска будет не десятки евро, а несколько сотен. Но в данном видео такие задачи не рассматривались. Или вы не слушали о чем я говорил? 😉

Alffisher

это закономерно: — когда ты пишешь ответ в открытой ветке под моим комментарием, его видят все, кто находится в этой ветке выше, в том числе и я и alex58841(которому я отвечал ранее).

А если бы ты написал ответ сразу под постом alex58841, то комментарий увидел бы только адресат, и я (в админке, как автор канала. На счет «каким диском пилить» — вопрос риторический. Дешевый — мало проработает, и быстро потребует перезаточку, дорогой — проработает дольше, но все равно потребует перезаточку.

alffisher

+христ христ каким образом резали ламинат? Покрытием — вверх или вниз? Показанный мной способ позволяет резать ламинат даже дешевыми дисками. Можно конечно купить диск смт но цена его достаточно велика, а вероятность «убить» его при резе ламината «лицом вверх» — тоже есть (зависит от количества резов.

Hrst hrst

+христ христ даже если так. Что защитное покрытие убивает заточку. Но не настолькоже? Произвел порядка 10 торцевых среза и фирменный диск от bosch 2608641800 вышел из строя. До этого пилил дсп диском так же от бош который шел в комплекте с пилой той же фирмы. Диском из комплекта доволен но у него всего 16 зубьев а это новый специально брал под ламинат и тут такое.

Alffisher

+христ христ закономерный итог %)

в английском языке слово «ламинат» это ламинированное дсп и мдф! А у нас ламинатом называют напольное покрытие. Но дспшный ламинат — это меламиновая смола, которая относительно мягкая.

А в состав лака для напольного ламината входят твердые минеральные добавки, некоторые производители могут добавлять в лак даже оксид алюминия (второй по твердости материал после алмаза. Используйте показанные мною способы и «будет вам счастье»

oleg shubarov

я так понимаю, что основная идея ролика не в том, чтобы было меньше сколов, а в том как сохранить пильный диск. В этом смысле идея бесценная. Еще и с бонусом — ровные края.

Ded7771000

ролик ценный и познавательный! Спасибо! Укладывал ламинат в трёх комнатах, пилка с мелкими зубьями нисколько не затупилась. Ваш способ годится для больших объёмов и экономии времени. Удачи и успехов!

Читайте также: