Ламельный стол для лазера

Обновлено: 08.05.2024

Приобрел станочек лазерный б/у. У него имеется сплошной стол в виде алюминиевой плиты. На нее есть сотовый стол. Стол достаточно заюзан. Так, что когда на нем режешь фанеру, то на обратной стороне резки появляются артефакты из-за отражений лазера от слегка погнутых от времени сот.

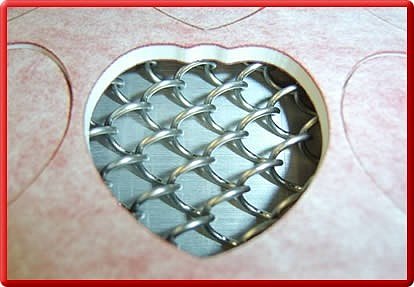

Хочу самостоятельно изготовить реечный стол для резки фанеры. Главный вопрос из чего делать рейки. В идеале найти вот такой профиль.

Но мне эта задачка что-то не дается.. может кто подскажет где такой можно купить? Или можно ли заменить профиль на обычный уголок? но у уголка угол 90 гр. и отражения будут, как мне кажется, отражаться на соседний уголок и обратно на материал, что не есть гуд. Можно конечно взять поставить ламели из вертикально стоящих алюминиевых реек высотой мм 15-20, но у них толщина 2мм и эти два миллиметра скорее всего будут работать как зеркало для лазера.

И обязательно ли брать анодированный аллюминий?

Попробуйте прикрутить саморезы со сверлом к листу композита, например. Тем более, что у Вас нет нормального отвода продуктов резания из-за стола ввиде алюминиевой плиты.

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 - 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров - разные технологические подходы.

Теория.

Задача изготовления стола для поддержки материала. Материал не должен подгорать на местах контакта со столом.

Подход первый. Ламели имеют как можно более маленькую толщину. Тогда они легко мнутся от давления. Тогда их должно быть много, и они должны находится часто. Получается сотовый стол.

Подход второй. Толщина ламели может быть большой, а кончик (край) тонкий. То что приведено на картинке. Ламель можно сточить с двух сторон, можно сточить с одной стороны. Фактически сделать длинный нож. Эта операция прекрасно реализована, например, в процедуре заточки ножей для гильотинных резаков и ножей для бумагорезательных машин. Но точно также это можно реализовать и самому. Нарезаешь алюминиевые уголки, либо алюминиевые полоски, либо полоски из оцинковки необходимой ширины. Сам или где то точишь край, так, что бы он был острый, по всей длине. Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол - тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Подход третий. Часто применяется для резки металла лазером или плазмой. Изготавливаешь ламели из того же материала, или из материала более легко режущегося, что и фанера: фанера, пластик. А что бы уменьшить зону контакта, делаешь ламель со стороны материала не ровную, а "ёлочкой". Форма елочки может сильно меняться от острой, до пологой. Надо понимать, что в данном случае - ламели расходный материал. Но вся прелесть в том, что изготавливаются они оборудованием, на котором используются.

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 - 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров - разные технологические подходы.

Стол 1000х600. При том количестве свободного времени, которым я обладаю :-) сдается мне, что можно сделать стол дешевле 12000 :-)

На столе планирую резать фанеру в основном. Возможно пластики со временем.

Отдельное спасибо за ликбез.

По поводе третьего подхода тоже думал, но кажется мне, что елочка у мене быстро будет подгорать и требовать частой замены, хотя она конечно копеешная.

По поводу заточки ламелей тоже думал. И вот по поводу того чтобы гнутые сделать тоже есть мысли :-) для моего размера правда это не сильно актуально, т.к. 2мм при длинне 60см практически не гнутся, но все равно можно и изогнутые вставить.

Как резать акриловое стекло лазером

Акриловое стекло - популярный, практичный и довольно дорогой материал. Его еще часто называют оргстекло или плексиглас. В этой статье мы разберёмся, как резать акрил на лазерном СО2 станке: безопасно, эффективно, без проблем.

Особенности материала

Оргстекло бывает разных видов: прозрачное, цветное, матовое, рифленое. Состав его одинаков практически у всех производителей. Иногда добавляют специальные добавки для достижения определенных качеств и свойств. Но по технологии производства оно различается на:

Экструзионное получают методом выдавливания пластической массы через щель, определяющую будущую толщину листа.

Литое – заливая расплавленное вещество между двумя стеклами, ограничивающими форму листа

Какое оргстекло использовать

Экструзионное имеет внутреннее напряжение. Оно более подвержен трещинам при термическом воздействии, в том числе и обработке лазером. Зато оно имеет более стабильную толщину.

Поэтому рекомендуется использовать литое, хоть у него больше расходимость по толщине.

Зачем нужна вытяжка

От термического воздействия режущего луча, акрил выделяет пары. Если испарения накапливаются, может произойти воспламенение и даже взрыв. Для безопасной работы нужна хорошая вытяжка.

Важно! Возле работающего станка всегда должен находиться оператор.

Пары акрила вредны для здоровья. Поэтому безопаснее работать с закрытой крышкой и в хорошо проветриваемом помещении.

Особенности резки оргстекла лазерным СО2

Самым эффективным и простым методом резки оргстекла является лазерная СО2. Дело в том, что длинна волны излучения (9,4 — 10,6 мкм) совпадает с пиком поглощения вещества. Поэтому лазер способен резать акрил толщиной до 25 мм.

Преимущества применения резки СО2 лазером

- большая скорость резки (25 мм в секунду при толщине 3 мм);

- минимальные отходы;

- без шума и пыли;

- чистый глянцевый шов;

- бесконтактная обработка без царапин;

- вырезает мелкие и сложные элементы;

- ювелирная точность.

Какие возникают проблемы

Наиболее распространенной проблемой, которая иногда возникает при лазерной обработке, является нагар. Он оседает на краях шва в виде белых разводов. Но легко смывается растворителями: ацетоном, бензином Калоша, уайт-спиритом и т.п.

Нельзя использовать спирт. От него возникают трещины, которые уже непоправимы.

Края цветного акрила при резке могут менять цвет. Этого можно избежать, если резать не снимая упаковочную пленку. Но если прорезается много мелких деталей, пленку лучше снять заранее. После обработки сделать это будет очень трудно.

Важно! Оргстекло легко царапается и не поддается чистке. Матовый налет и мелкие царапины можно только полировать мягкой материей с пастой ГОИ.

Как правильно резать оргстекло лазерным СО2

Резка акрила отличается от работы с другими материалами. Оргстекло легко царапается, быстро плавится, легко воспламеняется, закапчивает линзу и рабочий стол. Из-за сильных испарений, работа совершается только при закрытой крышке и с мощной вытяжкой.

Основные параметры:

- мощность излучения,

- скорость перемещения головки,

- фокусное расстояние

- сила обдува.

Какую использовать мощность луча

Мощность зависит от лазерной трубки. Можно резать на максимуме, вручную подобрав скорость. Так вы получите самую высокую производительность. Но оптимальной считается работа на 80% от максимума. Так трубка прослужит дольше.

Скорость подбирается экспериментально так, чтобы шов был сквозной и гладкий. Если максимальной скорости станка не хватает – уменьшаем мощность.

Резать в два прохода – плохая идея! Лучше увеличить мощность трубки.

Важно! Если скорость не достаточная, акрил может загореться. Если установить слишком большую – шов будет ребристый.

Как установить фокусное расстояние

Фокусное расстояние настраивается на середину толщины листа. Так как толщина материала очень разнообразна (от 1 до 25 мм), то появляется необходимость использовать разные линзы.

Если вам нужно прорезать лист до 10 мм, подойдет 2-х дюймовая линза. Но для 20 мм листа понадобится уже 4-х дюймовая линза с большим фокусным расстоянием.

Важно! Из-за большого испарения линзы загрязняются. Перед работой желательно их вытирать.

Какой установить обдув

Для глянцевого торца, оргстекло режется при минимальном обдуве. Силу обдува легко почувствовать. Просто сильно дуньте на палец. Запомните это ощущение. Затем подставьте палец под головку станка, и подберите поток с тем же ощущением. Обычно это примерно пол атмосферы.

Чтобы получить именно матовый торец, нужно увеличить обдув.

Как правильно подобрать СО2 лазерный ЧПУ

Сначала нужно определиться с задачами: толщиной материала, размерами изготавливаемых деталей, объемами производства. А только потом приступать к подбору станка.

Главными критериями для выбора будут:

- мощность лазерной трубки,

- размер рабочего поля.

Как выбрать лазерную трубку

Зная толщину материала, легко подсчитать необходимую мощность трубки. Считается, что на каждые 1,2-1,5 мм реза необходимо 10 Вт. Для резки листа толщиной в 10 мм, минимальная мощность трубки должна быть 80 Вт. А для толщины в 20 мм – 120 Вт минимум. Для тонкого акрила подойдет трубка на 40-60 Вт.

Важно! Чем больше мощность трубки, тем выше производительность.

Какой должен быть рабочий стол

Виды рабочих поверхностей на лазерных станках

Сегодня в статье мы расскажем Вам о нескольких видах рабочих поверхностей, для лазерного оборудования СО2. Рабочие столы для лазерного станка характеризуются размерами и исполнением, в зависимости от задач. Есть следующие виды:

- Ламельный стол.

- Сотовый стол.

- Сетчатый стол.

- Стол от компании King Rabbit.

Рассмотрим отдельно каждый вид.

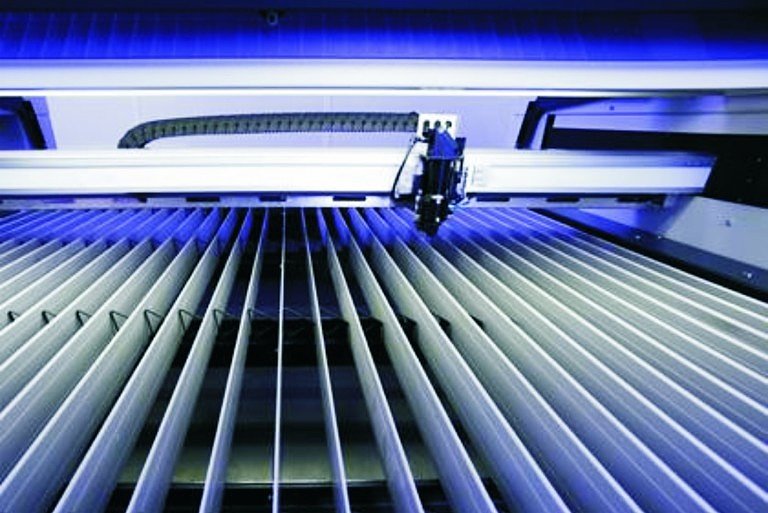

Ламельный стол для лазерного станка

Под ламелями понимают – тонкую продолговатую пластину, а также другие элементы, имеющие плоскую форму, состоящие из разного рода материалов: шпон из дерева, пластик, в нашем случае металл. Да, и термин от лат. Lamella дословно переводится как пластинка, чешуйка.

И вот как раз ламели, последовательно соединенные между собой посредством рамы, называют ламельным столом. Который используют для рабочий поверхности Лазерно-гравировального станка.

Анодирование — один из видов защитного и декоративного слоя на поверхности алюминиевого профиля, придающий красивый внешний вид, продлевающий срок службы, повышающий износостойкость.

А знаете, каким путем выполняется анодирование? Нет, это не покраска как некоторые могли подумать. Процесс заключается в следующем: алюминиевый профиль, который подвергается обработке, помещается в электролит, например, в раствор серной кислоты и подключается к источнику тока. В результате процедуры анодирования – образование на поверхности профиля оксидной пленки.

После процесса анодирования, улучшаются свойства алюминия: высокая коррозийная стойкость и сопротивления к механическим воздействиям, также, что самое важное, анодированные ламели исключают отстрелы лазерного луча, что исключает возможность возгорания.

И подведя итоги, хочу еще раз проговорить основные характеристики и свойства, почему ламельные для лазерно-гравировального станка, лучше брать анодированные:

- Они легкие, как по весу, так и в применение. В отличие от сотовых столов не требуют такой частой чистки. Такой вид поверхности отлично подходит для раскроя плотного листового материала. Однако, для обработки мелких изделий, и раскроя ткани они на практике не подходят.

- Ламельные столы компактны при мойке. Можно самому скомплектовать рабочую поверхность из нужного Вам количества ламелей. Рабочий стол необходимо выбирать исходя их поставленной задачи.

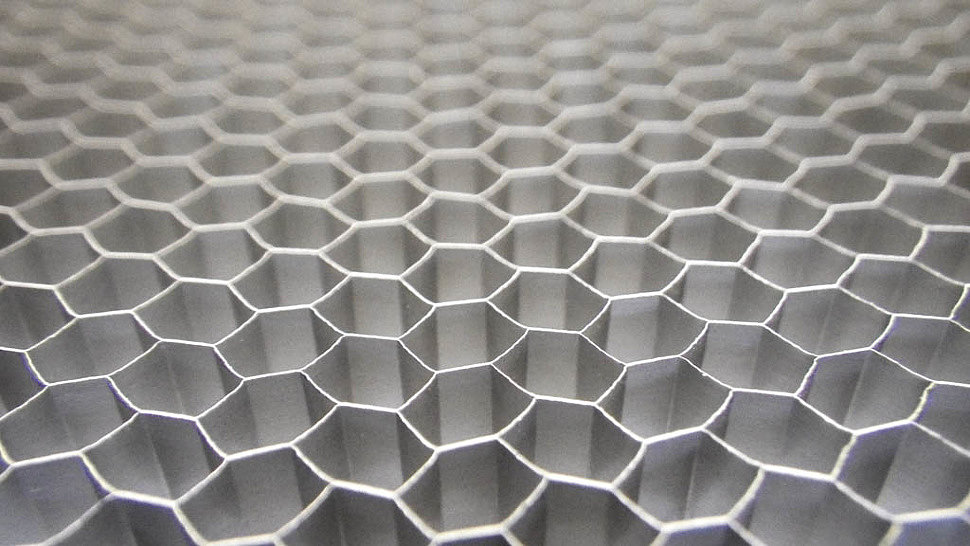

Сотовый стол для лазерного станка

Следующий вид столов, который мы с Вами сегодня рассмотрим, это сотовый стол. Стол имеет такое название, потому что пластинки, которые образуют рабочую поверхность, напоминают пчелиные соты. Ячейки, образующие сотовый стол, могут быть разного размера от 0.5 см до 3 см.

Есть компании, которые сотовый стол продают как дополнительную опцию к лазерному станку, т.е. его надо докупать. В нашей компании вы, приобретая лазерный станок Elixmate серии H или W, уже в базовой комплектации получаете как ламельный, так и сотовый стол.

|  |

| |

При эксплуатации лазерного станка, операторы сталкиваются с необходимостью чистки рабочего стола. На сотовом столе быстрее образуется копоть и нагар, которые оседают в процессе резки материала и забивают соты. В связи с этим могут возникать возгорания, поэтому его надо чаще обслуживать, мыть, и если нет необходимости, то использовать реже, только для резки тонких материалов, таких как ткань или бумага, или при резке очень маленьких изделий.

Также на практике «Кулибины» пробуют делать рабочие поверхности из подручных материалов, что чревато возгоранием оборудования. Например, одно интересное решение, было найдено мной на тематическом форуме, пользователь из творческой мастерской, предложил взамен сотового стола использовать декоративную алюминиевую сетку для тюнинга.

|  |

Сетчатый стол для лазерного станка

Сетчатый стол представляет собой конструкцию, состоящий из скрепленной между собой проволоки из нержавейки сечением 1 мм, размер ячейки может достигать 7 см в ширину, 1 см в длину.

В основном сетчатые столы используются на конвейерных лазерных станках. Такой тип рабочей поверхности идеально подходит для раскроя тканных материалов, рулонных материалов из бумаги и ткани.

Сетчатый стол не статичен, он подвижен, вращается по замкнутому контуру, за счет микро шагового двигателя, благодаря чему, оборудование может работать без остановки, пока не использует весь рулон. Что позволяет исключить ручную укладку материала и оптимизировать процесс.

Т.е. такой вид рабочей зоны устанавливается на узкоспециализированное оборудование, предназначенное в основном для раскроя ткани из рулона.

Преимущества такого оборудования — это большая рабочая поверхность, дополнительно можно поставить автоматический размотчик ткани. Большие отверстия позволяют эффективно удалять дым с рабочей зоны.

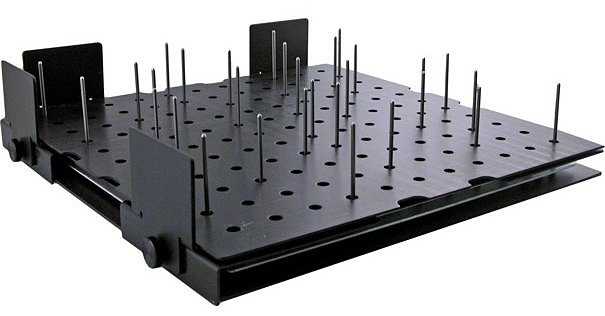

Стол от завода производителя King Rabbit

Только лазерные станки Rabbit оснащены двусторонним алюминиевым анодированным цельным столом. Одна из его сторон служит как ламельный стол, другая может использоваться как сотовый стол, для раскроя тонких материалов без провисов, так как другая часть практически плоская. Анодированный рабочий стол способен поглощать избыточную мощность лазера, что исключает отстрелы луча.

К преимуществам данного стола можем отнести, универсальность, удобство удаления нагара, в отличии от просто ламельного стола, не нужна каждую ламель извлекать и мыть отдельно, идет цельная конструкция.

|  |

Рекомендации по выбору стола для лазерного станка

Исходя из рассмотренных нами видов рабочих поверхностей для Лазерно-гравировального оборудования, можно сделать вывод, что для каждого типа задач подходит определенный вид рабочих поверхностей. Исходя из ваших производственных задач подбирается конкретная модель рабочей поверхности, зачастую целесообразно взять как ламельный так и сотовый стол. Иногда клиенты просят оставить только один стол, это позволяет сэкономить деньги при приобретении оборудования.

Отражение луча портит деталь

Столкнулся с проблемкой: надо нарезать шаблонов из акрила. По этим шаблонам будут карандашом чертежи делать. При резке луч рефлектирует от стола (стол сотовый) и делает на резе зарубки. Для чертёжников это неприемлимо.

Пробывал поднимать лист акрила над столом. Рез получается как надо. Только эти линейки слишком маленькие и под каждую не получится подставки ставить.

В инете видел как акрил прямо на стол какой-то белый ложат и так режут. Что это за материал такой-не знаю.

Подкладывал бумагу(мокрую), картон - но это всё не то. Испарения так сильно налипают на деталях и ни чем не отмыть-оттиреть.

Может кто намекнёт, как такую мелочь побороть? Какой материал можно подложить, что бы он сам не горел и не отражал луч?

Убираете лишнюю мощность и если задача постоянная делаете себе ламельный стол.

Идеально если изделия нах. между ламелей. Если ламели анодированные и мощность соответствует задаче то с изделием лежащем на ламели так-же ничего страшного не произойдёт.

Ламели в конце рабочего дня моем водичкой.

Да, для борьбы с испарениями усильте вытяжку и обеспечте преимущественный отсос воздуха снизу. Не снимайте плёнку с акрила.

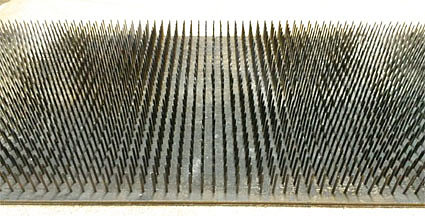

Кроме ламельного можно соорудить игольчатый стол, погуглите ..

за такую резку у меня рабочие или премии лишаютца или вылетают с работы. упавшая деталь - растрел на месте. сколы на оргстекле - остаетца без обеда.

спасибо, Юрий, за ответ и за видео. Есть у меня ламели на столе. На них и лежат соты. Проблема та же, как и Базл написал. Поэтому и ищю какой нибудь другой способ, что бы себя на месте не растреливать, да и кушать хотся. Кстати на ламелях тоже отражение идёт, хотя и не так сильно как на сотах. Мощность снижать как то рука не поднимается, я лучше скорость поднял бы. Время-деньги.

Типа игольчитого стола я как раз и пробывал. Но это не выход. Например, если такой кусок, как на видео, и такие же маленькие детали резать надо, то иголки дольше раставлять чем резать.

От защитной плёнки на акриле остаётся маленький остренький наплыв. Без плёнки всё путём.

Может керамику какую приспособить?

Vitali, наплыва у меня нет (продиктованно дальнейшим использованием), т.е. вероятно, что у вас частично проблемма в стекле.

Мощность и скорость надо подобрать оптимальные, вы не на рекорд идёте.

Т.е. надо обеспечить кач. резку без наплыва и переотражений - это можно достичь параметрами, а вы получается сами создаёте свою проблемму, а потом пытаетесь изобрести америку в её решении. Берите волю в кулак и уменьшайте мощность, как вариант - увеличивайте стоимость "сложной" услуги. Не забивайте голову керамикой и проч., вылезет просто новая пробл.

Buzl, стекло не скалывается при падении.

Большинство современных резаков имеет воронкообразный стол с ящиками для быстрого выгребания продукции, т.е. чем больше вниз улетело, тем выше ваша производит. по выборке продукции, а это время сопоставимое с временем резки на мелочи.

Ну и самое главное, там детали относительно крупные, будь они мельче для достижения ваших рекомендаций придётся ставить ламели с частотой близкой сотовому столу или сотовый стол , который от акрила отмывать "большое удовольствие".

При выборке всё равно упадут, а ещё добавиться кусок работы по чистке большого кол-ва ламелей и их съёму для доставания низко павших. Всё это не сложно конечно, но в трате лишнего времени целесообразности не вижу. В большинстве случаев вообще использую меньшее кол-во ламелей, что-бы резать быстрои собирать быстрее. Сори за развёрнутый ответ.

Рабочие поверхности для лазерного станка

Для лазерной резки и гравировки на лазерном станке применяется специальное устройство – рабочий стол. В зависимости от формата станка он может иметь различный размер – от 200*300 мм и до 2000*3000 мм. В зависимости от поставленных задач столы бывают нескольких видов – векторный, сотовый, игольчатый, ламелевый. У каждого стола свои преимущества и недостатки. В процессе работы на лазерном станке, если есть возможность, то лучше использовать несколько столов, комбинируя их исходя из задач. Например для резки лучше использовать ламелевый стол, для гравировки – сотовый. Ниже мы подробно рассмотрим каждый рабочий стол по отдельности.

Векторный

Основная функция векторного стола является поддержка материала. Рулонный векторный стол выполнен в виде сетки и имеет лучшую вентиляцию. Для жесткости конструкции стол имеет поперечные ребра жесткости в видео стальных стержней. Его легко можно скатать в рулон. Газ может легко покинуть рабочую зону, тем самым обеспечивать более чистый рез, предотвращение возгорания и т.п.

Так же существуют векторные столы выполнены в виде стальной или алюминиевой сплошной пластины с прорезями для отведения газов и с двумя измерительными линейками для точного позиционирования деталей. Данный тип стола обладает низкой универсальностью и применяется в основном для обработки материалов без выполнения сквозного реза, при котором не происходит повреждение поверхностей основания и нижней стороны детали. При прохождении лазерного луча по всей толщине детали в зоне контакта с векторным столом, происходит тепловое разрушение поверхностей из-за отражения лазера и недостаточного отвода тепла из зоны контакта. В результате чего, не удается достигнуть высокого качества обработки при разрезании деталей. При работе лазерно-гравировального оборудования в режиме резания более актуально использование конструкции рабочего стола сотового типа.

Сотовый (ячеистый)

Сотовый (ячеистый) рабочий стол нужен для размещения «мягких» плоских предметов и заготовок. Выполнен в виде сетки из металлической ленты в алюминиевой рамке. Применяется в качестве рабочей поверхности в лазерных граверах.

Так же существуют сотовые столы раскладные. Поставляются в нераскрытом виде (блоком). Это делает их более компактными и гарантирует, что стол будет доставлен покупателю без повреждений. Далее алюминиевый сотовый стол можно легко раскрыть в лист (растянуть). Так же в процессе работы стол можно сжимать изменяя его длину, если нам нужно получить меньший размер сот.

Недостаток этих столов – забивание сот мелкими элементами, возможно возгорание.

Игольчатый

Стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок).

Плюсы данного типа стола:

- Возможность точного размещения материалов на столе при использовании позиционных упоров;

- Позволяет обрабатывать тяжелые материалы;

- Исключено подгорание нижней части материала отраженным лучем;

- Хорошее проветривание стола, что исключает возгорание материала от выделения паров . Чистота материала и стола;

- Минимальный шаг между «иголками» позволяет удерживать даже маленькие разрезаемые части деталей;

- Игольчатый стол можно устанавливается на штатный стол (векторный или ламелевый) лазерной машины.

Ламелевый (сабельный, реечный)

Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличии от сотового стола оставляют метки с тыльной стороны материала намного меньше.

Сабельный стол применяется на станках для резки металла. В процессе работы стол разрушается, но его легко можно изготовить на этом же самом станке лазерной резки.

Читайте также: