Концентрационный стол принцип работы

Обновлено: 12.05.2024

Концентрационные столы являются, вероятно, самым эффективным оборудованием для гравитационного извлечения мелкого золота. Благодаря своей универсальности они чрезвычайно популярны среди золотодобытчиков всего мира. Концентрационный стол — простое и экологичное устройство добычи россыпного и рудного золота, действенная альтернатива амальгамации. Стол может работать по пескам и измельченной руде, давая на выходе чистый продукт, подходящий для переплавки в слитки.

При использовании любого обогатительного оборудования часто возникает необходимость в доводке концентрата. Многие промышленные предприятия, использующие гравитационные методы обогащения, применяют концентрационные столы для доводки материала со спиральных или центробежных концентраторов, обеспечивая извлечение золота 95% и выше.

Типичный концентрационный стол устанавливается на раме и состоит из прямоугольной или трапециевидной деки с рифлями или желобками, расположенными вдоль стола или под углом. Рифли или желобки, как правило, достаточно небольшие, занимают до трех четвертей поверхности стола.

Поскольку дека стола имеет небольшой уклон, водно-рудная пульпа стекает по ней вниз через порожки или желобки. Двигатель аппарата приводит в действие небольшой эксцентрик, который в свою очередь обеспечивает встряхивание стола в направлении рифлей. В силу вибрационного действия рама стола должна быть расположена не просто на ровной поверхности, а надежно закреплена. Часто раму делают массивной, чтобы снизить вибрацию основания.

Под различные сферы применения производители выпускают концентрационные столы с самым широким спектром рифлей и желобков (в каждой фирме уверены, что их продукция самая лучшая). В России применяют деки с рифлями, в других странах деки с рифлями и желобками распространены примерно одинаково, используется либо один, либо другой вариант деки. Столы могут предназначаться для обогащения руды крупного или тонкого помола, для грубой переработки или доводки.

Размеры столов варьируют в широких пределах — обычно от 0,5 м 2 для небольших лабораторных столов до 7,5 м 2 и более для промышленных столов. Для повышения производительности делают двух- и трехдечные столы (табл.).

Технические характеристики некоторых концентрационных столов

30а-КцМ1

СКО-0,5

СКО-1

СКО-2

СКО-1-3,5М2

Таблица. Продолжение

СКО-7,5ТШС

СКО-1-7,5К

СКО-15М1

СКО-22К

Обычно чем больше стол, тем выше его производительность: наиболее крупные образцы оборудования могут перерабатывать до 10 т/ч или около 200 т/сутки. Если на предприятии установлена высокопроизводительная мельница, руда с нее перерабатывается параллельно на нескольких столах.

Чаще всего деки концентрационных столов имеют прямоугольную или трапецеидальную форму. В первом случае дека оснащается рифлями, идущими вдоль, во втором — дека представляет собой неправильный прямоугольник, рифли (желобки) расположены по диагонали. И в том, и в другом варианте вибрационное движение совпадает с направлением рифлей (желобков).

Сами деки делают из дерева, пластика, дюральалюминия или стекловолокна. Покрытия на них обычно резиновые или полиуретановые. Иногда деки производят из эпоксидной смолы с наполнителем, при этом поверхность и рифли выполнены в цельном виде.

Руда (пески) поступают на стол в виде пульпы через бункер питания, расположенный над декой, и распределяется вдоль верхнего края поверхности с рифлями. Чтобы придать материалу текучесть, вместе с ним подается вода. Поскольку стол вибрирует в продольном направлении, тяжелые частицы задерживаются на рифлях (или в желобках), постепенное «соскальзывая» по деке вдоль направления хода. Самые мелкие и плотные идут к дальнему концу деки, концентрируясь и попадая в секцию извлечения золота. Легкие частицы смываются через рифли в секцию для хвостов. В целом тяжелые частицы двигаются диагонально от пункта питания до пункта разгрузки и распределяются по столу в зависимости от своей крупности и плотности.

Основное назначение концентрационного стола — отделение ценных частиц высокой плотности, например золота, от частиц низкой плотности вроде кварца или полевого шпата. Более тяжелый и ценный материал удерживается на рифлях, легкий и пустой — перемещается через рифли и в конце концов попадает в хвосты.

На большинстве столов есть, по крайней мере, три пункта разгрузки (иногда больше): для золота, промпродукта и хвостов. На правильно настроенном для работы столе большая часть извлекаемого золота попадает на разгрузку в золотую головку, сульфидный материал — в промпродукт, пустой материал, например кварц с небольшим количеством сульфидов — уходит в хвосты.

Итак, при правильной настройке концентрационного стола при переработке золотосодержащих руд или песков обычно получают 3 продукта:

- золотую головку с почти чистым золотом;

- промежуточный продукт (промпродукт), состоящеий обычно из тяжелых минералов, среди которых есть частицы золота;

- хвосты из легких минералов, в которых золота практически нет.

Золотая головка и промпродукт на концентрационном столе

Подходящий и правильно смонтированный концентрационный стол эффективно извлекает золото вне зависимости от типа поверхности (с рифлями или желобками). Некоторая часть мельчайших частиц драгоценного металла, однако, не оседает и смывается со стола в хвосты. Чаще всего это происходит тогда, когда пульпа излишне густая, или подается чрезмерное количество воды, или слишком велика скорость питания. Это еще раз подчеркивает, насколько важно для эффективного извлечения учесть все нюансы.

Свободное золото в золотой головке обычно достаточно чистое для прямой переплавки в слитки или продажи на аффинажный завод. Промпродукт на крупных предприятиях собирают и отправляют на фабрику для дальнейшего извлечения остаточного золота, серебра или других ценных компонентов.

Степень разделения и уровень извлечения на концентрационном столе определяются различными конструкционными и эксплуатационными особенностями, например, количеством воды, плотностью пульпы, наклоном деки, скоростью и амплитудой колебаний, скоростью подачи руды. Большое влияние на степень разделения оказывает форма и крупность частиц руды.

Эффективная сепарация и высокое извлечение обеспечиваются путем регулировки стола. Обычно для правильной настройки прибора с учетом характера руды следует немного поэкспериментировать, причем регулировка разных типов столов осуществляется по-разному. Поиск оптимальных условий работы стола — настоящее искусство, и помочь в этом сможет опытный специалист. Однако при некотором терпении отрегулировать работу стола можно самостоятельно.

Правильно отрегулированный стол обеспечивает высокое гравитационное извлечение золота — порядка 95% для золота крупнее 0,1 мм. В извлеченном золоте будут частицы золота и мельче 0,1 мм, доля такого золота зависит от формы частиц.

Большую часть потерь составляют мелкие плоские частицы в смеси с пиритом или другими тяжелыми минералами, присутствующими в песках. Такое золото сложно извлечь гравитационными методами, так как пластинки золота и зернистые частицы минералов имеют одинаковую массу. В таком случае, как правило, обращаются на металлургический комбинат. Если промпродукта мало для отправки на завод, его можно измельчить в мельнице. Хрупкие минералы в мельнице превращаются в тонкую пыль, поэтому в дальнейшем из них легче выделить золото. (Об этом уже писали раньше).

Обогащение на концентрационных столах

При обогащении на концентрационных столах разделение частиц по плотности осуществляется в тонком слое воды, текущей по слабонаклонной плоской поверхности деки, совершающей возвратно-поступательные движения в горизонтальной плоскости, перпендикулярно к направлению движения потока воды.

|

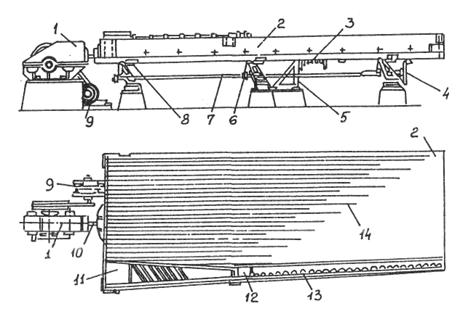

Дека 2 концентрационного стола (рис. 4.10) трапецеидальной или ромбической формы изготавливается из дерева, алюминия или стеклопластика.

Рис. 4.10. Концентрационный стол СКМ-1

Поверхность ее покрыта линолеумом, резиной или пластиком, на которых крепятся узкие планки, называемые нарифлениями или рифлями 14, длина которых уменьшается в сторону загрузочного лотка 11. Возвратно-поступательное движение деки, опирающейся на ролики 8, закрепленные на коленчатых рычагах 6, соединенных тягой 7, сообщается приводом, состоящим из электродвигателя 9, ременной передачи и рычажно-эксцентрикового механизма 1, через соединенную с декой стола тягу 10. Асимметричный ход деки стола в направлении ее продольной оси обеспечивается пружиной 3, закрепленной между кронштейном 5 и упором деки; небольшой наклон ее (1—10°) перпендикулярно к направлению движения регулируется маховичком 4. Вода поступает в лоток 12 и равномерно распределяется по деке поворотом вертушек 13; исходное питание в виде пульпы загружается в лоток 11.

Каждое зерно на деке стола испытывает одновременное воздействие двух сил: гидравлического давления смывной воды, текущей поперек деки, и инерции, возникающей при возвратно-поступательном движении деки и направленной вдоль деки стола. При движении деки вперед (от привода) с постепенным нарастанием скорости весь находящийся на деке материал перемещается вместе с ней до конца переднего хода.

Более быстрый ход деки назад (под действием пружины 3)приводит к проявлению значительных инерционных сил, превышающих силы трения зерен о поверхность деки стола, и движению их по деке вдоль реек. При этом скорость движения удельно тяжелых V1и легких U1 зерен будет неодинаковой.

Зерна большей плотности, обладающие большой инерцией, будут перемещаться вдоль деки быстрее, чем менее инерционные зерна меньшей плотности, т. е. значение V1будет больше U1 (рис. 4.11).

Рис.4.11. Схема разделения зерен по плотности на деке концентрационного стола

Смывная вода, наоборот, с большей силой будет действовать на зерна легких минералов, так как при одном и том же весе частиц легких и тяжелых минералов площадь поперечного сечения, определяющая силу гидравлического давления смывной воды, у частицы легкого минерала будет больше, чем у тяжелого, поэтому и скорость перемещения поперек деки зерен легкого минерала U2 будет больше скорости перемещения зерен тяжелых минералов V2. В результате этих явлений на деке стола образуется расходящийся от места загрузки веер зерен различной плотности. В наиболее удаленной от привода зоне концентрируются зерна наиболее тяжелых минералов (тяжелая фракция), ближе к приводу — зерна наиболее легких минералов (легкая фракция), между ними — зерна минералов с промежуточной плотностью или сростки тяжелых и легких минералов (промпродукт).

Шламистые частицы удаляются смывной водой в начале деки стола. При помощи делительных перегородок продукты различной плотности направляют в соответствующие приемники.

Разделению зерен по плотности способствуют рифли, между которыми материал в результате сотрясаний стола подвергается не только расслаиванию по плотности, но и сегрегации. В самой нижней части слоя материала концентрируются мелкие зерна тяжелых минералов, над ними — крупные зерна тяжелых минералов, затем — мелкие зерна легких минералов, сверху — крупные зерна легких минералов. Так как скорость потока смывной воды уменьшается сверху вниз по его сечению, то наибольшее действие она оказывает на верхнюю часть слоя материала, способствуя смыву зерен более легких минералов. Тяжелые зерна задерживаются рифлями и перемещаются между ними вдоль стола. В результате этого нижняя граница каждой зоны представлена более крупными зернами, чем верхняя.

Разделение зерен легких с плотностью δЛ и тяжелых с плотностью δТ минералов происходит эффективно, если соотношение их плотностей в воде δЖ: (δТ - δж)/(δл - δЖ)> 2,5, и затруднено или практически невозможно при значении этого соотношения менее 1,5. Поэтому концентрационные столы являются наиболее распространенными аппаратами гравитационного обогащения (мелкозернистого материала при переработке) оловянных, вольфрамовых, золотосодержащих и других руд и россыпей редких и благородных металлов и углей, разделяемые минералы которых характеризуются значительным различием в их плотности.

Обогащению на концентрационных столах подвергается материал крупностью -3 +0,01 мм при обогащении руд и россыпей и -10(13) +0,1 мм при обогащении углей. Более мелкие зерна сносятся потоком воды в шламовую фракцию и практически не обогащаются. Предварительное удаление их вместе со шламами улучшает результаты обогащения, предотвращает агрегирование зерен в глинистые комки и налипание их на деку стола. Переработка материала более широкого диапазона крупности приводит к взаимному засореншо легкой фракции крупными зернами тяжелых минералов, а тяжелой фракции — мелкими зернами легких минералов.

Для повышения эффективности обогащения рудных материалов их разделяют предварительной гидравлической классификацией на 4—6 классов крупности. Чем меньше разница в плотности разделяемых минералов и больше сростков в исходном продукте, тем уже должна быть шкала классификации. Материал крупнее 0,2 мм поступает на песковые, а мельче 0,2 мм на шламовые столы.

Технологические и конструктивные особенности концентрационных столов определяются в основном крупностью перерабатываемого материала.

Чем крупнее материал, тем меньше частота (350—230 мин -1 ), но больше амплитуда (4—6 мм) качаний деки и угол поперечного ее наклона (1—6°), который при наличии особо крупных и тяжелых зерен может достигать 10°. Чрезмерное увеличение угла наклона деки вызывает излишнее увеличение скорости потока пульпы и смывной воды, приводящее к смыву тяжелых зерен в легкую фракцию при смещении веера разделения в сторону привода. При малом угле наклона, наоборот, веер разделения смещается в сторону разгрузочного торца деки и возрастает вероятность загрязнения тяжелой фракции зернами легких минералов. Увеличение транспортирующей способности стола при переработке тонкозернистых и шламистых материалов (на шламовых столах) достигается увеличением продольного уклона его деки к разгрузочному торцу, а уменьшение ее при переработке крупнозернистых песковых материалов (на песковых столах) — созданием уклона деки в противоположном направлении.

Для песковых столов характерны более узкие деки (длина : ширина = 2,5—2,7), для шламовых — более широкие (длина : ширина ≈ 1,5). Высота рифлей и расстояние между ними увеличиваются с увеличением крупности материала. Высота рифлей увеличивается также при повышении содержания зерен тяжелых минералов в исходном материале. Наибольшую высоту у песковых (от 7—10 до 35—40 мм) и шламовых (от 2 до 22—25 мм) столов они имеют у загрузочного торца деки и выклиниваются к ее разгрузочному торцу по высоте до заострения. В современных шламовых столах («Холмана», СКОШ-7,5) поверхность деки имеет волнообразный характер и роль рифлей выполняют гребни волн. Такие рифли существенно снижают возмущение потока воды, производимое ими, что улучшает эффективность обогащения шламов. Ликвидация крупномасштабных вихрей и наиболее равномерное распределение микропульсации скорости в межрифельном пространстве при обогащении, например углей, достигаются использованием рифлей типа «обратная волна» вместо обычных рифлей прямоугольного или треугольного сечения.

Слой воды над рифлями должен быть в 2—3 раза больше их высоты. Недостаток воды ухудшает разделение зерен и снижает производительность, избыток приводит к увеличению потерь тяжелых минералов с легкой фракцией. Оптимальная плотность пульпы, поступающей на деку стола, находится в пределах 20—25 % твердого. Количество смывной воды возрастает с увеличением крупности и плотности материала и уменьшается с увеличением угла наклона деки стола. Обычно расход ее не превышает 1—2 м 3 на 1 т руды.

Столы различаются количеством (1—6), формой и площадью (0,5—7,5 м2) дек, конструкцией привода и в зависимости от способа их упаковки могут быть подвесными или опорными. Опорные столы по сравнению с подвесными имеют меньшие габариты, меньшую массу и более просты по конструкции.

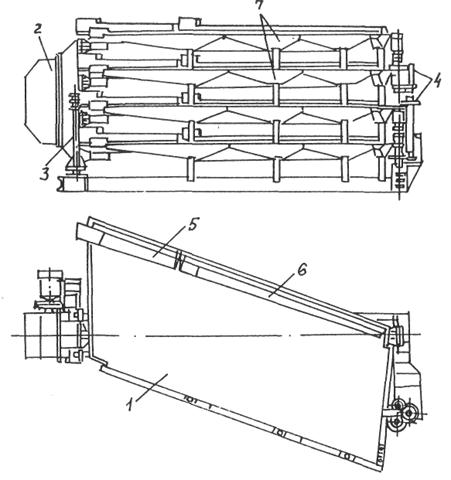

Широко используемые при обогащении руд и россыпей многодечные концентрационные столы опорного типа СКО-15, СКО-22 и СКО-30 (рис. 4.12). Они имеют соответственно по две, три или четыре диагональные деки 1, расположенные параллельно друг над другом и установленные совместно с приводным механизмом 2 инерционного типа на жестких качающихся опорах 3. Каждая дека оснащена желобами для приема и регулирования питания 5 и смывной воды б, желобами 7 для приема продуктов разделения и имеет индивидуальный креповый механизм 4 для регулирования поперечного наклона деки. Расстояние между деками по вертикали 500 мм.

Рис. 4.12. Концентрационный стол опорного типа СКО-30

Концентрационные столы применяются для обогащения мелких классов (от 2(3) до 0,04 мм) оловянных, вольфрамовых, редкометалльных, золотосодержащих руд, руд черных металлов, а также углей крупностью менее 10 (13) мм. Концентрационные столы могут использоваться также для флотогравитации. Обогащение на концентрационных столах идет в тонком потоке воды, текущем по слабонаклонной поверхности стола (деке).

Технические характеристики отечественных концентрационных столов приведены в табл. 4.20.

Производительность концентрационных столов зависит от характера и максимальной крупности обогащаемого материала. Удельную производительность (q,т/ч∙м) можно ориентировочно определить по эмпирической формуле

- максимальный размер обогащаемого материала, мм.

Общая производительность стола (Q, т/ч) будет:

где F - площадь деки (дек), м 2 .

Технические характеристики концентрационных столов

Производительность (Q, т/ч) концентрационного стола любого размера при обогащении руд можно рассчитывать по эмпирической формуле

где δР, δт, δЛ - соответственно плотность руды, тяжелого и легкого минералов, кг/м ;

d ср - средний размер зерен обогащаемого минерала, мм;

F - площадь деки (дек) при оптимальном соотношении длины и ширины, м .

При перечистке промпродуктов производительность столов уменьшается на 20-40 %, а при доводке концентратов - на 50 % по сравнению с производительностью при основном обогащении. Режим работы концентрационных столов:

число колебаний (n, мин) и длину хода (l, мм) концентрационного стола можно определить по формулам:

где dmах- наибольший размер частиц обогащаемого материала, мм.

Угол наклона деки стола при обогащении мелкозернистой смеси обычно 1,5-2,5 °, грубозернистой 4-8 °.

Удельный расход воды составляет 1,5-2,5 м 3 /т при обогащении руд и 0,6-2,4 м 3 /т при обогащении углей. Причем около 2/3 общего расхода приходится на воду, подаваемую с исходным материалом, и 1/3 - на смывную воду. При обогащении крупного материала расход воды больше, чем при обогащении мелкого.

Республика узбекистан государственное предприятие навоийский горно-металлургический комбинат навоийский государственный горный институт сборник лекций по курсу: «Сортировочно-обогатительное оборудование» Навои – 2009

ТЕМА: Конструкция и принцип работы концентрационных столов.

1. Общие сведения о концентрационных столах.

2. Конструкция и принцип работы концентрационных столов.

3. Эксплуатация концентрационных столов.

Цель: ознакомление студентов с конструкцией, принципом работы и областями применения концентрационных столов.

Концентрационные столы используются преимущественно при гравитационном обогащении оловянных, золотосодержащих и редкометаллических руд. Непременным условием подготовки руды перед обогащением на концентрационных столах является классификация её на классы по равнопадаемости. Производится это обычно в гидравлических классификаторах. После гидравлической классификации в каждом классе зёрна легкого минерала имеют одинаковую скорость падения с зёрнами тяжелого минерала, причем все зёрна тяжёлого минерала имеют меньшие размеры, чем минимальное зерно легкого минерала. Это позволяет улучшить процесс расслаивания материала на столе.

Стол представляет собой плоскую поверхность – деку, имеющую форму трапеции. Имеются столы с деками в форме ромба и параллелограмма. Поверхность деки покрыта часто расположенными узкими и длинными планками (нарифлением, трафаретом, рифлями). Направление движения деки совпадает с её продольной осью, но иногда происходит по диагонали ромба или параллелограмма. Перпендикулярно направлению движения и направлению планок течёт по поверхности деки вода. В этом направлении дека имеет небольшой уклон в пределах 1-10 0 в зависимости от обогащаемого материала.

Процесс концентрации на столе происходит следующим образом: рудные зерна под воздействием потока воды перемещаются по наклонной деке стола (в поперечном направлении), в то же время зерна имеют продольное (вдоль деки) перемещение, обусловленное возвратно-поступательными движениями деки. При этом на частицу действуют: сила тяжести, сила гидродинамического давления турбулентного потока воды и сила трения о деку или об уплотненную минеральную постель.

Столы классифицируются как по техническим признакам: песковые (для обогащения руды крупностью -3 + 0,2 мм), шламовые (для обогащения продукта крупностью -0,2 + 0,4 мм); так и легко конструктивным признакам: столы с прямоугольной декой – опорные (СКО-1-7,5); столы с диагональной декой декой – опорные (СКО-0,5; СКО-2; СКО-7,5; СКО-15; СКО-22; СКО-30; СКО-37; СКО-45).

Песковые и шламовые столы различаются конструкцией нарифления дек. Высота нарифлений (прямоугольных) на песковой деке 2-3 мм для низких и 5-7 мм для высоких рифлей, располагаемых через каждые 6-7мм низких рифлей.

У шламовых дек высокая рифля - треугольная, на разгрузочном торце деки имеет высоту максимальную 17 мм и ширину 60-65 мм, выклиниваясь по ширине и высоте до заострения.

Деки столов изготовляют деревянными из хороших, выдержанных сосновых досок (зарубежные фирмы применяют специальные сорта древесины). Поверхность дек покрывают листовой резиной или линолеумом с таким расчетом, чтобы избежать стыков, бугров, вздутий, ухудшающих разделение минералов. Покрытия нашивают деревянными рифлями или

приклеивают резиновые рифли. Находят применение также алюминиевые деки, которые для повышения стойкости покрывают резиной.

Привод стола состоит из электродвигателя, ременной передачи, рычажно-эксцентрикового механизма, соединенного с декой стола тягой. Во время заднего хода деки (в сторону привода) пружина, закрепленная между кронштейном и упором деки, сжимается, а при обратном (переднем) ходе разжимается и таким образом быстро перемещает деку. Длина пружины (ее усилие) регулируется гайкой.

Инерционный привод обеспечивает более спокойную и качественную работу стола по сравнению с рычажно-эксцентриковым механизмом. Инерционные неуравновешенные нагрузки, вредно влияющие на фундаменты и несущие металлоконструкции, в этом случае отсутствуют. Многодечная конструкция столов позволяет увеличить удельную производительность (на единицу занимаемой площади) почти в три раза против однодечной конструкции. Подвесной стол с инерционным приводом может эффективно работать как на крупных, так и на мелкозернистых шламистых материалах в пределах от 3 до 0,04 мм.

Во время эксплуатации внимательно следят за состоянием масла в картере механизма и уплотнениями. При появлении стука в механизме проверяют сжатие пружины, зазоры в подшипниках и рычагах. Для повышения долговечности рабочие поверхности ролика и рычага должны быть упрочнены. В инерционном приводе требуется высокая точность изготовления и сборки шестерен. Чтобы избежать шума и повысить срок службы, зубья шестерён должны быть термически обработаны и прошлифованы. Под особым наблюдением должно быть крепление дебалансов на валах. Дебалансы должны быть тщательно и надежно ограждены. Очень важно надежно закрепить тросы, используя коуши. Производительность стола и качественные показатели его работы во многом зависят от состояния дек и рифлей. Дека должна быть ровной и гладкой по всей площади, без выступов, швов, порывов, трещин и вздутий. Рифли укладывают, строго соблюдая данный шаг. Рифли должны быть гладкими, ровными, без задиров. Нельзя ходить по декам, класть тяжёлые предметы на них.

Число качаний и ход деки устанавливают в зависимости от крупности обогащаемого материала; для крупного материала – меньшее число качаний с большей величиной хода, для мелких, наоборот – большее число качаний с меньшим ходом. Считается нецелесообразными длина хода меньше 10 мм, а число колебаний свыше 350 в 1 мин. Поперечный крен деки изменяют в пределах 0–10°. Продольный уклон деки (чаще всего в сторону привода) изменяют от 0 до 2,5°.

Процесс обогащения на столах протекает при сравнительно большом расходе воды. От количества рационально расходуемой воды зависит качество концентрата. Ориентировочно расход питающей воды при работе на рудах составляет 3,5–4 м 3 на 1 т, а смывной воды 1–2 м 3 на 1 т руды.

Лекция №10

ТЕМА: Отсадочные машины.

1. Назначение и принцип работы отсадочных машин.

2. Диафрагмовые отсадочные машины.

3. Беспоршневые отсадочные машины.

Цель: ознакомление студентов с конструкциями отсадочных машин, принципами работы и областями применения их.

Отсадка - процесс гравитационного обогащения, основанной на разнице скоростей падения минеральных частиц в вертикальной струе воды. Материал, подлежащий разделению, подается на решето машины, через отверстия которого поступает восходящая и нисходящая или прерывистая восходящая в вертикальном направлении струя воды. В результате периодического действия таких струй воды происходит разделение обогащаемого материала по плотности, т.е. зерна, имеющие большую плотность, концентрируются в нижнем слое материала, лежащего на решете, а зёрна меньшей плотности концентрируются в верхнем слое. В этом случае, отделив нижний слой от верхнего, получают два верхнего, получают два продукта – концентрат и хвосты. На отсадочных машинах может обогащаться руда крупностью от 50 до 0,25 мм.

В настоящее время при обогащении полезных ископаемых применяются три типа отсадочных машин: с неподвижным решетом (поршневые), диафрагмовые и беспоршневые.

Поршневая отсадочная машина состоит из ряда камер, разделенных перегородкой на два отделения – поршневое и концентрационное. Поршень получает возвратно-поступательное движение от эксцентрикового вала, приводимого в движение электродвигателем. В концентрационном отделении горизонтально закреплено решето, представляющее собой стальной или оцинкованный лист с круглыми или прямоугольными отверстиями. 17Решето каждой последующей камеры устанавливаются на 100 мм. В процессе отсадки тяжёлые минералы проливаются через решето в коническую часть машины, а легкие – потоком воды уносятся через сливной порог машины.

Поршневые отсадочные машины в настоящее время не имеют широкого распространения при обогащении руд и не изготовляются отечественными заводами, однако на некоторых обогатительных фабриках они работают.

Диафрагмовые отсадочные машины отличаются от поршневых машин тем, что в них поршень заменён резиновой диафрагмой, вертикальные (горизонтальные) движения которой создают вибрации пульпы. Диафрагмовые отсадочные машины широко применяются при обогащении россыпей золотосодержащих, оловянных, вольфрамовых и руд редких металлов. Изготовляются диафрагмовые машины нескольких типов и отличаются расположением диафрагмы: с верхним расположением и с расположением в нижней части камеры.

Максимальная крупность обогащаемого материала 15-16 мм.

Отсадочная машина МОД-4 имеет четыре диафрагмы, расположенные в торцовых стенках. Вода в машине пульсирует вследствие возвратно-поступательных движений диафрагмы. Диафрагма состоит из траверса и манжет.

Колебания траверсу сообщает кривошипный привод через шатун внутри трубы. Давления подрешётной воды составляет 0,06-0,2 МПа. Ход диафрагмы регулируется изменением положения эксцентриковой втулки кривошипа привода относительно оси штока.

Для разгрузки подрешётного концентрата предусмотрено шиберное устройство с автоматически регулируемой щелью (ловушка). Конструкция ловушек для машин всех типов примерно одинаковая.

Недостатки машины, заключающиеся в сравнительно большой площади, занимаемой машиной, и низкой производительности на единицу этой площади, устранены в машинах с диафрагмами, расположенными в подрешётной зоне.

Привод машин представляет собой универсальный эксцентриковый механизм с эксцентриситетом, изменяющимся от 0 до 40 мм.

Машины с вертикальными диафрагмами более компактны, меньше расходуют энергии, имеют больший ход диафрагм по сравнению с машинами, в которых горизонтальные диафрагмы находятся под решетами. Недостатки машины: меньшая равномерность пульсаций воды по площади решёт более низкие технологические показатели, и более сложная конструкция.

Основные параметры отсадочных машин: размеры (площадь) решета, величина хода и число колебаний диафрагмы. Величины хода и число колебаний подбирают по практическим данным в зависимости от размера зёрен в исходном материале.

При увеличении размера зёрен величина хода возрастает, а число качаний снижается и наоборот. Подбором этих величин достигают необходимой скорости восходящего потока для разрыхления материала.

Количество подрешётной воды колеблется в зависимости от крупности и плотности руды в пределах 3,3-8,8 м 3 на 1 т руды.

Избыточное количество воды ухудшает процесс отсадки и приводит к уносу полезных минералов с отходами.

Решёта изготовляют обычно стальными с круглыми или прямоугольными отверстиями; толщина листа 1-2 мм. Решёта должны легко сниматься для замены и очистки.

При обслуживании машины обращают внимание на состояние диафрагмы, её соединение со стенками камеры, воронкой и диском; соединения должны быть плотными, резина эластичной, упругой, без разрывов и трещин. При появлении стука в машине следует проверить величину зазора в эксцентрике и пальце, состояние болтов, а также крепление решёт. Для увеличения срока службы рабочие поверхности эксцентриков и пальцев должны быть износостойкими - термически обработанными.

Беспоршневые отсадочные машины получили широкое распространение при обогащении углей, железных и марганцевых руд. Эти машины отличаются использованием сжатого воздуха для создания колебаний воды в отсадочном отделении. Все беспоршневые машины имеют воздушное и отсадочное отделения.

Беспоршневые отсадочные машины выпускаются двух типов: МОБМ – для отсадки мелких (0,1 до 8 мм) классов руды и МОБК для отсадки крупных (до 60 мм) классов руды.

Технические требования. Отсадочные машины должны обеспечивать обогащение руд крупностью 0,2-60 мм и быть оборудованы автоматическими устройствами, отключающими их при прекращении питания, а также системой электроблокировки от перегрузки питанием.

Для отсадочной машины любого типа содержание твердого материала в питании должно быть не ниже 50-60%.

Литература:

Абрамов А.А. “Пеработка обогощение и комплексное использование твердых полезных ископаемых. Обогатильные процессы и аппараты”.Учебник М: - МГГУ. 2004 г.- 467с.

Кармазин В.В., и др. “Технологичекие расчёты в обогощении полезных ископаемых”. Учеб. пособие. М: – МГГУ. 2004 г.

Андреев С.Е., Перов В.А., Зверевич В.В. “Дробление, измельчение и грохочение полезных ископаемых”. «Недра» 1980г.

Моршинин В.М. “Машинист оборудования дробильно-сортировочной фабрики”. «Недра» 1976г.

Шохин В.Н., Лопатин А.Г. “Гравитационные методы обогащения”. «Недра» 1980г.

Басов А.И. “Механическое оборудование обогатительных фабрик и заводов тяжелых цветных металов”. Москва “Металлургия” 1975 г.

Притыкин Д.П. “Механическое оборудование заводов цветной металлургии”. Москва «Металлургия» 1988г.

Журналы («Горный вестник Узбекистана», «Вестник ТГТУ», «Звезды техники», «Горный журнал», «Горно-аналитический бюллетень», «Mining Journal», «Miming and Metallurgy», «Mining Technology»).

ТЕМА: Введение. Общие сведения о механическом 5

оборудовании обогатительных фабрик. 5

Тема: Механическое оборудование для дробления руд. 7

Щековые дробилки 7

ТЕМА: Конусные дробилки для крупного, среднего 12

и мелкого дробления. 12

ТЕМА: Валковые и молотковые дробилки. 17

ТЕМА: Механическое оборудование для измельчения руд. 22

ТЕМА: Механическое оборудование для классификации руд. 27

ТЕМА: Классификация грохотов и их конструкция. 31

ТЕМА: Классификация механического оборудования для гравитационного обогащения. 36

ТЕМА: Конструкция и принцип работы концентрационных столов. 38

ТЕМА: Отсадочные машины. 42

Похожие:

Практическая работа: Конструкция и принцип работы концентрационных столов.

Ход работы

1. Общие сведения о концентрационных столах.

2. Конструкция и принцип работы концентрационных столов.

3. Эксплуатация концентрационных столов.

Концентрационные столы используются преимущественно при гравитационном обогащении оловянных, золотосодержащих и редкометаллических руд. Непременным условием подготовки руды перед обогащением на концентрационных столах является классификация её на классы по равнопадаемости. Производится это обычно в гидравлических классификаторах. После гидравлической классификации в каждом классе зёрна легкого минерала имеют одинаковую скорость падения с зёрнами тяжелого минерала, причем все зёрна тяжёлого минерала имеют меньшие размеры, чем минимальное зерно легкого минерала. Это позволяет улучшить процесс расслаивания материала на столе.

Процесс обогащения на столах протекает при сравнительно большом расходе воды. От количества рационально расходуемой воды зависит качество концентрата. Ориентировочно расход питающей воды при работе на рудах составляет 3,5–4 м 3 на 1 т, а смывной воды 1–2 м 3 на 1 т руды.

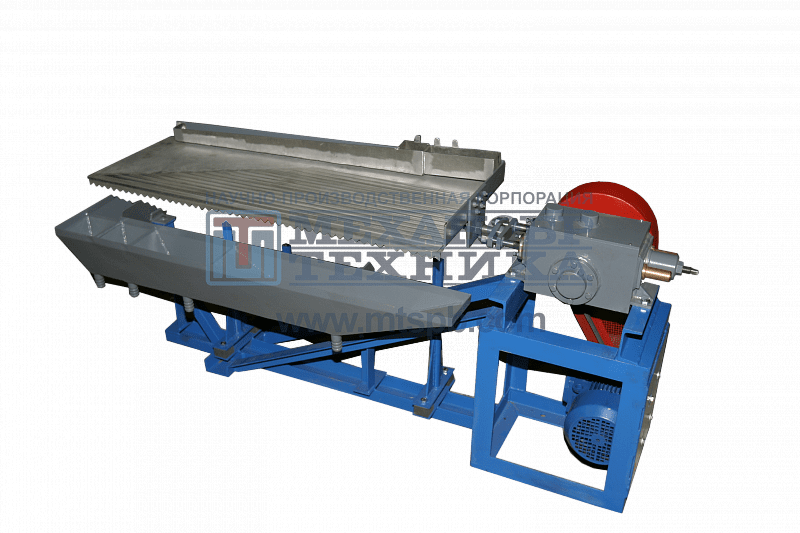

Концентрационный стол – принцип работы

Научно-производственная корпорация «Механобр-техника» – ведущий российский поставщик оборудования для горнодобывающей промышленности. Продукция компании используется применение как на производствах, так и в научно-исследовательских лабораториях, поставляется во все регионы России, Казахстана и страны СНГ и имеет российские и международные сертификаты соответствия.

Познакомимся более подробно с тем, что представляет концентрационный стол, принципом его работы, областью применения и разновидностями.

Описание концентрационного стола

Концентрационный стол – специализированное промышленное оборудование, предназначенное для разделения твердых полезных ископаемых в зависимости от их плотности. Технологический процесс проходит в слое водной среды, которая подается по наклонной плоскости. Данное оборудование применяется в процессе обогащения руд преимущественно цветных, редких и черных металлов в промышленности и лабораторных исследованиях. Предпочтительная крупность обрабатываемого сырья – от 0,04 до 3 мм.

Основное преимущество концентрационных столов – это высокий процент извлечения тяжелых минералов. Также к его достоинствам стоит отнести экономичность энергопотребления и возможность визуального контроля процесса разделения минералов. Технологический процесс, основанный на данном оборудовании, не наносит вреда окружающей среде. Благодаря всем этим преимуществам метод гравитационного разделения тонких классов крупности на концентрационных столах получил широкое применение на практике.

Концентрационный стол имеет простое устройство. Конструктивно – это прямоугольная слабонаклонная дека длиной до 2000 мм и шириной 400 - 600 мм, жестко присоединенная к эксцентриковому приводу. При запуске механизма в работу, рабочий стол начинает совершать возвратно-поступательные движения. Кинематика привода предусмотрена таким образом, что дека двигается неравномерно: ускоряется в сторону загрузки и замедляется в сторону разгрузки.

Рабочую поверхность стола изготавливают из полированного дюралюминия или синтетических полимеров. На поверхность стола обычно закрепляют невысокие продольные рифли. Глубина пазов между рифлями составляет от 0,1 до 3 мм. Вода для смыва и пульпа поступают в желоб, установленный на деке. Пульпа стекает по наклонной поверхности, образуя «веер» частиц. Для концентрации самых тонких классов крупности применяют деки с гладкой поверхностью. В результате колебаний стола и тонкослойного потока воды осуществляется разделение материалов в зависимости от их удельного веса (плотности). Однородные частички смываются в соответствующие сборники. Каждый из них расположен на разных участках деки. В результате получают:

хвосты (легкая фракция).

Установить правильный режим работы концентрационного стола можно только опытным путем, принимая во внимание состав исходного сырья, а также требования, которые предъявляются к готовому продукту. Самое важное – задать правильный режим рыхления состава, корректируя подачу воды и возвратно-поступательные движения рабочей поверхности, а также обеспечить по возможности предварительную классификацию по крупности исходного питания. Оператор может самостоятельно менять как поперечный, так и продольный наклон, длину и частоту хода. Следует понимать, что технологические характеристики рабочего процесса напрямую зависят от частоты и амплитуды колебаний и расход воды.

Характеристики оборудования

Технические характеристики– один из ключевых моментов в процессе выбора оборудования. Именно по ним определяется область применения, рабочие характеристики и возможности установки в целом. Для концентрационных слов основными техническими характеристиками считаются:

Производительность. Она зависит в первую очередь от того, с какими исходным продуктом работает установка. Так, модели для работы с песчаными составами могут выдавать производительность до 10 тонн за 1 час работы, шламовые столы – до 3 тонн за 1 час, а тонко-шламовые – до 0,5 тонн за 1 час. Производительность лабораторных концентрационных столов невысокая – до 50 кг/час.

Количество дек. В зависимости от конструктивного решения их может быть от 1 и вплоть до 4 -6. Чем больше рабочих дек, тем более высокой будет общая производительность установки, но при этом затрудняется возможность визуального контроля за процессом. В лабораторных условиях достаточно иметь стол с 1 декой.

Общая площадь рабочей поверхности. Она также напрямую зависит от размера количества дек. Чем больше она будет, тем более высокой окажется площадь контакта. Как результат – качество разделения будет лучше. Площадь одной деки может достигать от 0,4 м2 в лабораторных моделях и до 2 м2 в промышленных, а общая – до 12 м2.

Мощность привода. В действие концентрационный стол приводится электродвигателем мощностью от 1,1 (лабораторные модели) до 2,2 кВт. Подключается лабораторное оборудование к обычной электросети напряжением 220 В, а промышленное – 220-380 В.

Размеры. Речь идет об общих габаритах машины. Также при выборе стоит обратить внимание и на массу установки. Эти параметры важны при установке и транспортировке стола.

То есть при выборе оборудования надо в первую очередь понимать, для решения каких задач оно вам надо, в каких условиях будет работать. И уже исходя из этого определить искомые подходящие технические характеристики и на их основании подобрать модель концентрационного стола.

Основные области применения концентрационного стола

Применение концентрационного стола в производственных процессах на предприятиях горнодобывающей промышленности и лабораторных исследованиях позволяет с высокой точностью разделять мелкие классы рудных материалов. На практике оборудование нашло широкое использование в процессах обогащения руд олова, вольфрама, тантала, ниобия золота и прочих редких и драгоценных металлов. Также с его помощью можно выполнить обогащение крупного и мелкого песка (фракции 0,5-2 мм и 0,074-0,5 мм соответственно), шлама, марганцевой и немагнитной железной руды, угля. При больших объемах обогащаемого материала, концентрационные столы применяются для получения черновых концентратов.

Классификация установок

Широкая область применения концентрационного стола способствовала расширению ассортимента оборудования, представленного в продаже на современном рынке. Так, для удобства, предусмотрена классификация данных установок по ряду параметров:

По типу рабочего сырья. Концентрационные столы могут быть песковыми, шламовыми и тонко-шламовыми. Их конструкция учитывает особенности разделяемых и обогащаемых материалов, что повышает эффективность и качество выполняемых работ.

По способу исполнения. Имеется ввиду то, с какой стороны от рабочей деки размещается желоб для подачи воды для смыва и пульпы. Этот момент стоит учитывать при планировании места установки оборудования в цехе или лаборатории. Так, выделяют концентрационные столы левого и правого исполнения.

По количеству рабочих столов. Мы уже говорили, что их может быть от одного до двенадцати. Но в этом диапазоне предусмотрено только 3 варианта: однодечные, шестидечные и двенадцатидечные. Чем больше будет рабочих столов в установке, тем большая будет у нее производительность. Но система подачи сырья и воды будет более сложной.

По взаимному расположению дек. Однодечные концентрационные столы размещаются всегда в один уровень, то есть являются одноярусными. Шестидечные модели предполагают установку по 3 деки на каждом из двух уровней. Это двухярусные модели.

Более подробно с особенностями и областью применения концентрационных столов можно познакомиться в каталоге оборудования НПК «Механобр-техника». «Механобр-техника» поставляет на рынок однодечные концентрационные столы.

Также рекомендуем обратиться за дополнительными консультациями и помощью в выборе к специалистам компании в удобное для себя время через форму обратной связи или по телефону. С профессиональной помощью вы сможете подобрать оборудование, в точности соответствующее специфике предстоящих работ.

Читайте также: