Клей для стола 3d принтера

Обновлено: 17.05.2024

Все перечисленное ниже компиляция информации из интернета и своего опыты, все эти данные можно найти в интернете, НО по кусочкам, профессионалы знают все это и так, этот обзор для новичков в 3D печати

У меня 3D принтер Creality3D Ender 3 Pro и я новичок в 3D. Совсем недавно, при первой печати я столкнулся с тем, что модель просто не прилипает к столу, а на сопле принтера мотается клубок бесформенных нитей.

Что делать в этом случае? Давайте разбираться!

Как правило, дело не только в адгезии, но еще и в столе, он банально - кривой. И чаще всего кривой в центре стола, там образуется вогнутость. Обо всем этом я уже писал в статье: " Купил 3D принтер, собрал, а что дальше? "

Использование клеевого состава довольно простой путь обеспечить первоначальную адгезию модели к столу. И "выровнять" кривизну стола, потому что клей то же занимает какой то объем и тем самым уменьшает расстояние от сопла до поверхности стола.

Можно купить специальный клей для 3D печати, да такие существуют и их довольно много. Например вот на Ali

Или вот еще клей карандаш на Ali

Их на самом очень много, потому как выгодное дело это вот все продавать. Есть клеи и российского производства. А что повесил шильдик: "Профессиональный клеи для 3D печати" и продаешь по конским ценам. Нас такие клеи не интересую, это не наш путь!

Можно воспользоваться еще пивом с сахаром, делают и так, но это по крайне мере не гигиенично.

А еще можно воспользоваться обычными канцелярскими или строительными клеями.

А вообще чего только не использую что бы улучшить адгезию первого слоя.

Давайте перечислим, что вообще используют:

- Пиво

- Сахарный сироп

- Лимонад (в частности, крюшон от Черноголовки)

- Лак для волос

- ПВА в самой разной фасовки от карандашей до жидких клеев ПВА из строительных магазинов.

- ПВП все тоже что выше плюс энтеродез из аптеки

- БФ-2

- Мистер Мускул

- Грунтовка строительная, акриловая - это уже мое уточнение

- Стеклоочиститель летний и зимний.

- Водка любая, но чаще всего дешевая.

И еще все это замешивают в разных пропорциях готовя "аффторские, крафтовые" клеи. Понятно, что используют все что липнет , но иногда делают это совсем бездумно. Давайте разбирается что и как:

В состав клеев обязательно входит:

- растворитель

- действующее вещество

- дополнительные добавки

Растворитель.

Может быть: спирт(спирты иногда ацетон) или самый лучший и универсальный растворитель - вода.

Действующее вещество.

Возможны разные варианты, но на данный момент, по крайне мере среди "профессиональных" 3D клеев все применяют ПВП, и о нем ниже.

Дополнительные добавки.

Могут быть самые разные например: красители, ароматизаторы, обезжириватели, стабилизаторы, антимикробные,загустители и так далее и тому подобное.

Вот стандартный состав клея для 3D печати на основе PVP : Вода, изопропиловый спирт, P-комплекс и ароматизатор.

Вода, изопропиловый спирт, ароматизатор - с этим все понятно, это растворитель, обезжириватель, отдушка. А вот P-комплекс что такое? А это ПВП (PVP) и об этом ниже.

Поэтому: " Мистер Мускул", стеклоочиститель летний и зимний, водка, а так же как и этанол, изопропиловый спирт, метиловый спирт и другие спирты к клеям не относятся, это по меньшей мере обезжириватели

В каком то виде можно отнести сахарный сироп, пиво, лимонад к клеям или средством усиливающим адгезию, но если вы и хотите пользоваться подобными средствами то лучшее и дешевле, это просто вода с сахаром, пропорции уж рассчитайте сами.

Лак для волос , ну тут смотря какой лак, нужен самый дешевый. Тогда, скорее всего, в нем будет ПВП (PVP) и будет так же, скорее всего, силикон и это плохо, поэтому лак для волос не самый лучший вариант.

ПВА, ПВП, акрил, БФ-2 это типичные клеи.

Чаще всего применяют клеевые карандаши они принципиально делятся по составу клеящего вещества на ПВА и ПВП . К слову не стоит покупать обычный канцелярский (силикатный) клей, особенно тем кто использует стекло как стол для печати с частичками клей отстанут и частички стекла.

Разберем более подробно клеи

Клей БФ

Про БФ-2 ничего сказать не могу не пользовался и не собираюсь, мне не нравится, что остается липкая субстанция на столе, хотя отзывы очень хорошие.

Состав: фенолформальдегидная смола и поливинилацеталь (поливинилбутираль) в растворителе который может быть этиловом спиртом или ацетоном, или хлороформом.

Марки клеев БФ

Цифра после «БФ» означает процентное содержание поливинилбутираля, чем его больше тем выше пластичность клея, а значит цифра прямо пропорциональна пластичности клея

- БФ-2 - самый не пластичный, применяется как клей или, например, как лак в электротехнике.

- БФ-2Н, БФ-4Н - для склеивания металлов

- БФ-4 — эластичен, склеивает металлы, текстолит, оргстекло, дерево, кожу. ( И для общего развития: используется для изготовления гетинакса)

- БФ-6 — эластичен, для склеивания кожи, тканей. Применяется в медицине.

- БФ-19 — Токсичен. Не используется в медицинских целях.

- БФ-88 — для склеивания пластичных и непластичных материалов металлов, тканей, Применяется в медицине. Но огнеопасен.

Почему используется чаще всего в 3D печати клей БФ-2, а не БФ-88 для меня загадка, по идеи 88 должен быть более тягуч и пластичен, хотя это теоретические размышления сам я не пользовался.

Грунтовка акриловая (латексная)

Что такое акрил?

Это разговорное название полимеров на основе производных акриловой кислоты.

Используется эмульсии дисперсии акрилового полимера (полиакрилаты, преимущественно полимеры метил-, этил- и бутилакрилатов)

Формула: (-CH2-CR'(COOR)-)n (R' = Н — акрилаты, R' = СН3 — метакрилаты, R' = CN — цианакрилаты)

Что такое эмульсия?

В акриловых грунтовках, красках, латексах и в ПВА используется эмульсия, а это значит что сами эти вещества не растворимы в воде, попробуйте растворить масло в воде, хорошо все взболтайте, получите вот эту самую эмульсию. Вода не дает полимеризоватся действующему веществу, когда вода высыхает действующее вещество полимеризуеться склеивая поверхности, это нам будет важно при печати.

На самом деле все намного сложнее, но в первом приближении сойдет и так, хотя. Есть такое понятие "эмульсионная полимеризация (ЭП)" это один из способов проведения полимеризации, отличающийся тем, что реакция полимеризации протекает в сложной многокомпонентной микрогетерогенной системе – водной эмульсии нерастворимого в воде мономера (или смеси мономеров) в присутствии коллоидных ПАВ – эмульгаторов. При высыхании воды частицы действующего вещества слипаются, называется это коалесценция образую полимерную пленку. И для общего развития. Почему нельзя замораживать все эти дисперсионные составы? А потому, что частицы льда сдавливают глобулы акрилатов, и вызывают то самое слипание - коалесценцию, они и слипаются в крупные агрегаты, визуально для потребителя краска расслаивается. Обратно "разбить" такую краску, которая уже не краска, миксером не получится, ее можно только выкинуть.

Итак, эмульсии применяются в ПВА, акриловых грунтовках и их производных. ПВП растворим в воде там нет эмульсии.

Но вернемся к нашим акрилам

Читая состав, акриловой грунтовки Вы можете встретить много всяких близких названий: акрилатная дисперсия, акриловые сополимеры, стирол акрилат, акриловый полимер, латекс. Но для нас по сути это все будет одно и то же (К общему развитию качество по возрастанию: ПВА -> стирол акрилаты -> акрилаты) важно понимать, что все что получается не растворимо в воде, а например ПВА растворим.

Кстати, в группу полиакрилатов относится так же органическое стекло или плексиглас.

Типичный состав грунтовки

- Водная акриловая дисперсия (вода как растворитель и сам акрил)

- Связующие элементы увеличивающие вязкость (олифа, смолы, полимеры)

- Катализаторы высыхания

- Добавки (красители, пеногасители, биоциды, к слову, очень часто применяется пропиленгликоль, куда уж без него)

Вполне может применятся как адгезивное средство, к тому же как мы видим в состав некоторых грунтовок входят еще и другие связующие элементы такие как смолы, олифа и так далее. Минус в том, что после высыхание вещество не растворимо в воде и как мне кажется, уж лучше применять ПВА, он растворяется, его легче убрать со стола и меньше остатков остается на детали если ее помыть после печати.

ПВА

Открыт еще раньше, в 1912 году врачом Фритцом Клаттом, с такой фамилией и именем понятно что это был немец, который то же экспериментировал с ацетиленом, у них вообще там был бум ацетилена, и получил винилацетат. На воздухе он быстро затвердевал полимеризовался и соответственно мог склеивать разные материалы. В том же году химический состав был запатентован. В 1937 году было открыто производство ПВА в США. В нашу страну клей пришел спустя 30 лет, в начале 70-х годов прошлого века, ничего себе, вот это лаг!

В клеи используется эмульсия поливинилацетата, это нам будет важно при печати. Сам поливинилацетат – бесцветный полимер без вкуса и запаха, Эмульсия пахнет. Запах специфический, все его сами помнят, а на вкус, извините, не пробовал.

Типичный клей ПВА имеет следующий состав:

- 85–95% поливинилацетата,

- 10% воды,

- 5% – пластификаторы (дибутилфталат или ЭДОС)

- 0,5% – специальные добавки, например противогрибковые или другие, см. ниже

Специальные добавки усиливают отдельные свойства клея ПВА для более эффективного применения в различных сферах. Например, добавление каолина, талька, мела повышает прочность клея. Такие растворители, как ацетон или бензин, увеличивают его водостойкость, но снижают прочностные характеристики. Увеличив долю пластификаторов, например, глицерина или масла, можно добиться повышения эластичности клеящего состава. Чтобы ускорить застывание клея, в него добавляют стекло, фарфор или металл. Такие стабилизаторы, как ингибитор стирола и нитросоединения, способствуют увеличению срока хранения клея ПВА.

Зачем я все это так подробно пишу, а потому что нам нужен чистый ПВА. Все эти добавки типа масел, мела и так далее для наших нужд это плохо. А где взять чистый ПВА, все просто все эти добавки стоят денег, поэтому чем дешевле клей и менее "навороченный" тем для нас лучше.

Вот самый дешевый клей из строительного магазина и крупного сетевого магазина.

Не прилипает модель к столу 3Д принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

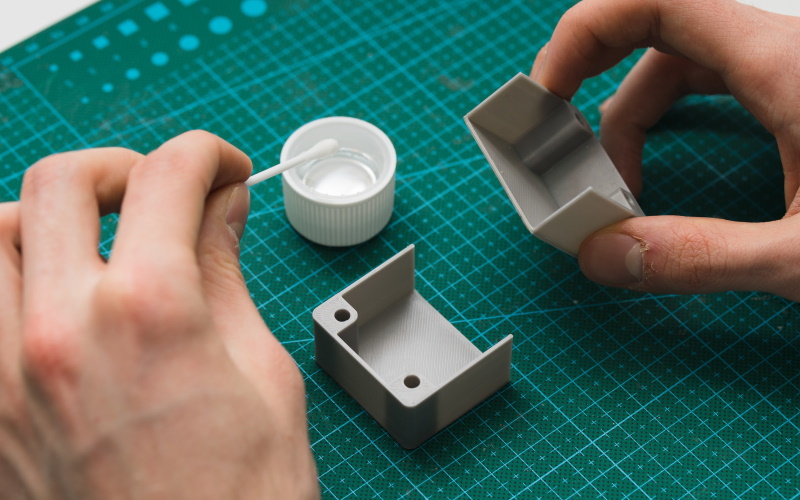

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

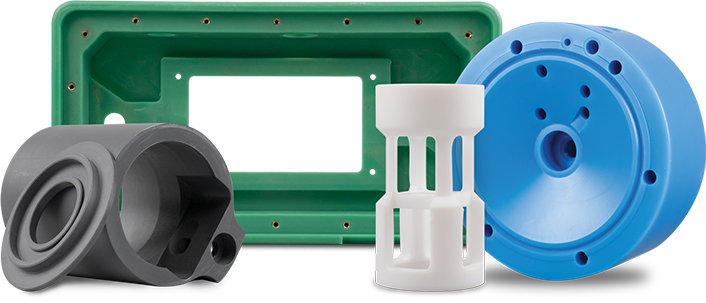

Лучший клей для пластика ABS, PLA, PETG, SBS, TPU и нейлона

Склеивание деталей важная часть 3D-принтинга, т.к. печать модели по частями может минимизировать количество материала расходуемого на поддержки, оптимизировать прочность детали за счет изменения направления слоев и позволяет создавать более крупные сборки в связи с тем, что область печати зачастую ограничена. В этой статье рассмотрим какие клеи подходят для пластиков для 3D печати и в каких условия нужно их использовать.

Техника безопасности! В составе клеев содержатся токсичные растворители и составляющие, настоятельно рекомендуем использовать средства индивидуальной защиты, перчатки и при необходимости респираторы, не допускайте попадания клея и растворителей в глаза и на кожу.

Цианоакрилатный клей, самый популярный

Цианакрилат, более известный как «суперклей » или секундный клей, является лучшим универсальным клеем для пластика. Он не самый прочный, поскольку хрупкий после отверждения и как следствие недолговечный, но его должно хватить для большинства применений.

Этот клей универсален и имеет короткое временем схватывания. Он бывает жидкой и гелевой консистенции, что делает его идеальным как для заполнения трещин и мелких сколов. Шов между деталями получается очень тонким.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности.

Безопасность: Используйте в проветриваемом помещении, держите подальше от кожи и посторонних предметов.

Подходит для PLA, ABS, PETG, SBS, плохо работает с нейлоном, TPU и фотополимерами

- высокая скорость отверждения – при комнатной температуре, буквально в течение нескольких секунд;

- высокая надежность соединения – часто клеевой шов прочнее соединяемого материала;

- возможность соединения разных по структуре материалов;

- простота применения;

- возможность соединения наклонных, вертикальных, пористых и адсорбирующих поверхностей;

- стойкость к вибрации и прочность при отслаивании;

- эстетичные незаметные клеевые швы.

- ограничение возможностей использования при больших зазорах;

- температурные ограничения – не более 80-100 градусов Цельсия;

- жесткость соединительного шва, т.е. неприменимость для соединений, испытывающих нагрузки на излом;

- неприменимость для соединения силиконов, полипропилена, полиэтилена и тефлона.

- хрупкость соединительного шва

Суперклей размягчается от диметилсульфоксида, а также растворяется под воздействием гептана, ацетона и изопропанола. Тем не менее, сегодня это один из самых популярных в быту и простых в применении клеев.

Склейка собственным материалом с помощью растворителя, лучшая прочность

Какие растворители используются для тех или иных пластиков прочитайте в нашей статье по постобработке 3D модели после печати

Склейка растворителем отличается невероятной прочностью, из представленных здесь способов склеивания это единственный, в котором не используется дополнительный материал. Вместо добавления склеивающего вещества, растворитель обеспечивает адгезию поверхности на молекулярном уровне, делая шов невероятно прочным при правильном нанесении и соблюдении технологии. Это также означает, что не требуется дополнительного слоя между деталями или не добавить веса конечному изделию, что значительно упрощает процесс проектирование изделия.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности. Нанесите ровно столько растворителя, чтобы поверхность стала липкой. Избегайте попадания на не склеиваемые части детали, т.к. это может сильно деформировать и испортить поверхность.

Лучшие всего подходит для ABS, но если подобрать соответствующий растворитель таким образом можно склеить PLA, SBS, HIPS, TPU, SEBS. PETG равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ).

Холодная сварка ABS пластика:

- Ацетон не изменит цвет поверхности отпечатка, в отличие от других клеев

- После высыхания шов будет проявлять свойства ABS, делая дальнейшую обработку более простой

- Чрезмерное использование ацетона может привести к растворению детали и негативно повлиять на качество поверхности

Полиуретановый клей, универсальный

- устойчивость к повышенной влажности;

- надежность и прочность – клей гарантирует качественную связь при соединении разных материалов;

- время открытой выдержки – при работе с полиуретановым клеем совсем не надо спешить, время отверждения будет достаточно для тщательного нанесения на склеиваемые поверхности;

- комфорт во время работы – клей обеспечивает скольжение смазанных элементов, что удобно при сборке тугих конструкций;

Даже нейлон, материал который имеет плохую адгезию поверхности, будет надежно склеен.

Основным недостатком полиуретановых клеев — это то, что для надежного склеивания требуется достаточная толщина слоя между склеиваемыми деталями.

Подходит для: PLA, ABS, PETG, SBS, нейлона, отлично подойдет для TPU

Эпоксидные клеи, высокая прочность

Обычно это двухкомпонентые составы, в одном флаконе эпоксидная смола в другом отвердитель.

- Устойчивость к воздействию агрессивных химических веществ, среди которых масла, бензин, неконцентрированные кислоты и щелочи. Моющие средства и остальная бытовая химия не разрушают шов.

- Термостойкость. Переносит повышение температуры до +250 С.

- Эластичность. Возможны небольшие смещения склеенных фрагментов, сверление и шлифование шва.

- Полная водонепроницаемость.

- Хорошая адгезия с различными материалами, включая пластмассы, дерево, цемент, гипсокартон и др.

- Устойчивость к усадке и образованию трещин.

- Высокая прочность шва.

После схватывания шов можно шлифовать и красить.

Подходит для: PLA, ABS, PETG, TPU, нейлона, отлично подойдет для фотополимеров и других смол DLP, LCD, SLA 3D принтеров.

Горячий клей, быстро но ненадежно

Быстрым решением может быть горячий. Он прост в применении, но не прочен и может быть использован для временного склеивания. При использовании будьте осторожны при нанесении на PLA, может деформировать пластик.

Подходит для PLA, ABS, TPU, не подходит для PETG и нейлона.

Отличным вариантом для склеивания больших моделей будет использовать 3D ручку . При этом нить для ручки можно подобрать из того же материала, что и напечатанная 3D модель.

Печать ABS пластиком: температура, параметры, настройки

Физические свойства ABS пластика делают его отличным вариантом для функциональных и декоративных моделей. Основные проблемы, с которыми вы можете столкнуться при печати ABS — это отсутствие прилипания к столу 3d принтера, коробление детали с боков и выделяемые токсичные пары. В этой статье рассмотрим какие же оптимальные настройки 3d принтера для печати этим прекрасным материалом.

Температурное расширение пластика во время 3D печати

Как известно при нагревании пластика в экструдере, она имеет тенденцию к расширению. Нужно отметить, что разные пластики имеют свои коэффициенты расширения, ABS и нейлон имеют достаточно большие значения и после остывания, пластик начинает сжиматься, что приводит к его отслаиванию от стола 3d принтера и искривлению модели. Регулирование настроек 3d принтера помогут минимизировать данные дефекты.

Настройки 3D принтера

Печать ABS пластиком может показаться немного сложнее чем PLA пластиком, но правильные настройки решат все сложности.

Экструдер

ABS плавится в диапазоне от 210 до 250 ° C. Значение в 235 ° C наиболее оптимально, но всегда учитывайте температуру окружающего воздух.

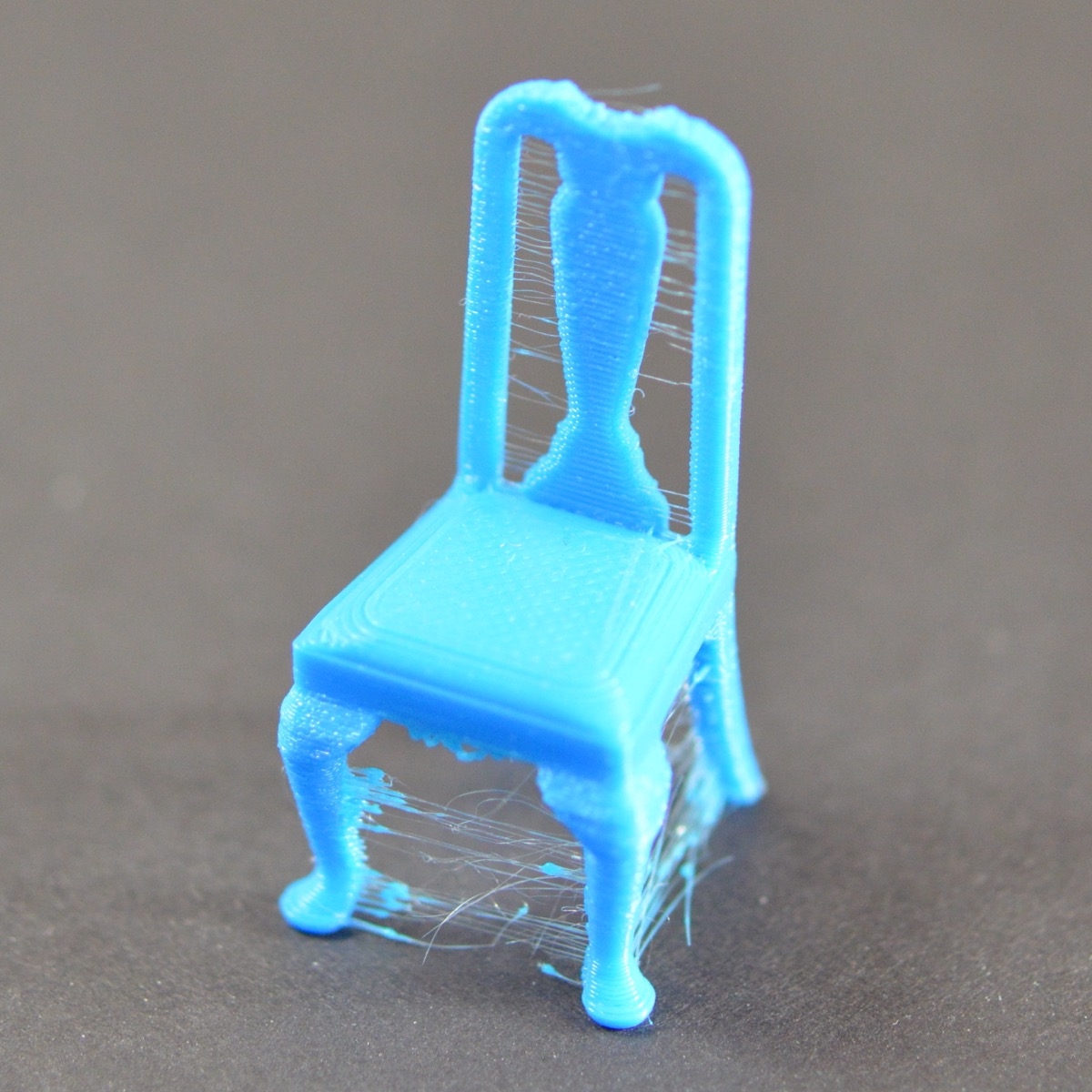

Если вы запустите экструдер слишком горячим, вы заметите множество нитей, образовавшихся между стенками вашей детали.

Если прогрев будет недостаточен, нить будет недостаточно выдавливается, что приведет к пропускам при нанесении слоев модели.

Стол 3d принтера

Функция стола с подогревом — устранить отслаивание первого слоя модели, поэтому установка правильной температуры имеет решающее значение. Температура, при которой пластик меняет фазу из твердого состояния в эластичное (но не жидкое), известна как температура стеклования (Tg ).

Для ABS температура стеклования составляет 105 ° C, следовательно, температура стола в 110 ° C будет достаточной.

Оптимальные настройки слайсера для печати ABS пластиком

У слайсера есть несколько важных настроек:

- Бримы и плоты: Бримы и плоты опции в настройках слайсера дают дополнительную площадь контакта между моделью и столом 3d принтера.

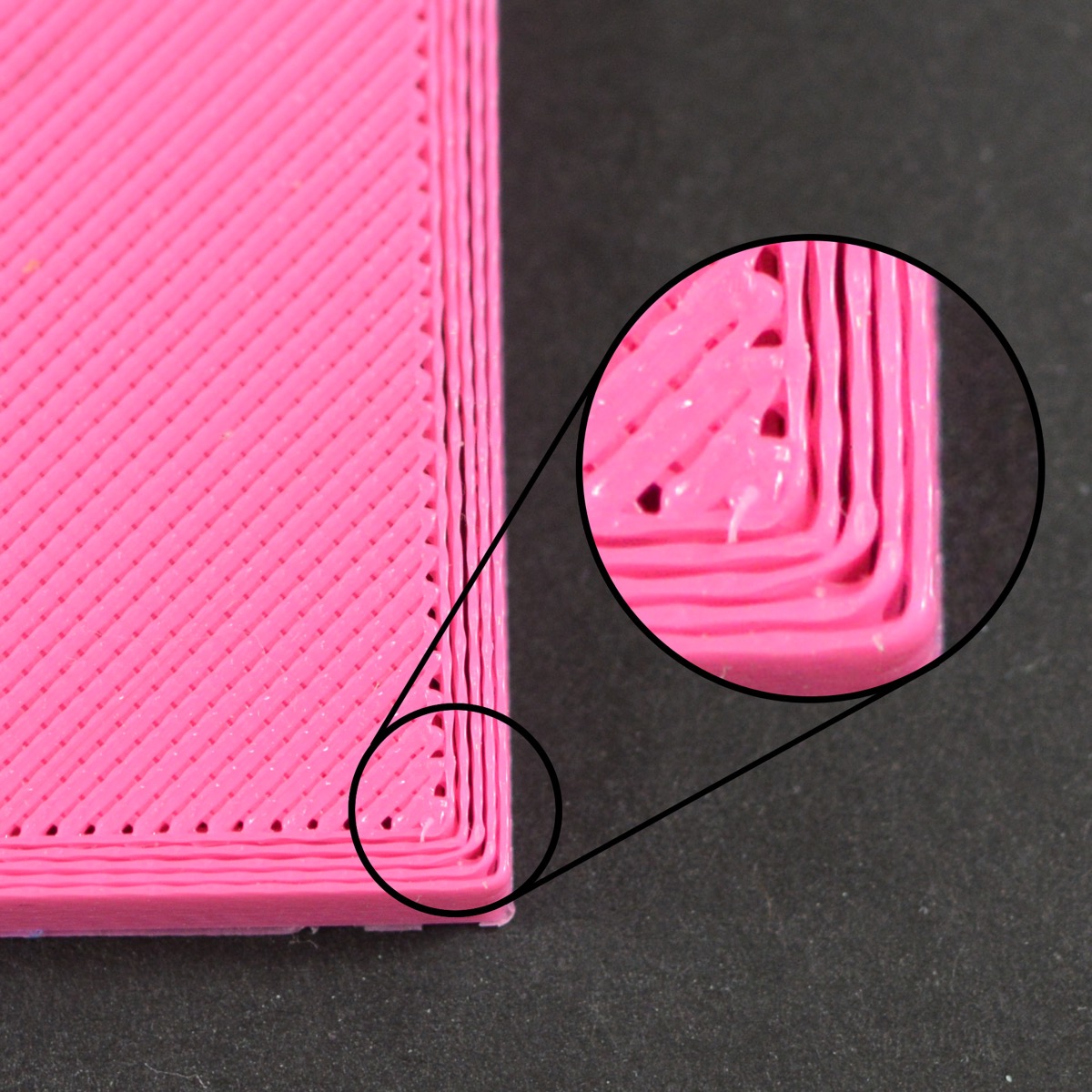

- Высота первого слоя: наличие более толстого первого слоя может быть полезным, так как улучшает контакт с поверхностью стола, что в свою очередь, надежно удерживает отпечаток на месте. Из практики, — оптимально установить первый слой на 150% от обычной высоты слоя.

- Скорость первого слоя: скорость печати первого слоя следует снизить примерно до 70% от фактической скорости печати. Это особенно полезно, когда ваша деталь имеет острые углы, которые имеют тенденцию отслаиваться, когда сопло движется на более высоких скоростях.

- Ветрозащитный экран: Ветрозащитный экран — отличная функция в Cura, которая скрыта в экспериментальных настройках. Это однослойная стенка, построенная вокруг модели, которая предотвращает попадание «сквозняков ».

- Охлаждающие вентиляторы : охлаждающие вентиляторы — отличное дополнение к 3D-принтерам, поскольку они создают хороший воздушный поток вокруг сопла и быстро охлаждают пластик. Однако это может иметь и негативный эффект при печати первых нескольких слоев. Перед началом печати не забудьте выключить вентиляторы для первых 5-10 слоев.

Оптимальная скорость печати ABS пластиком?

Хорошая скорость печати для ABS обычно находится в диапазоне 40-60 мм / с, как и для PLA. Скорость можно увеличить еще больше, если у вас есть термокорпус у вашего 3D-принтера, а другие факторы, такие как температура и стабильность, будут тщательно контролироваться т.к. ABS пластик дает усдаку. Е сли вы печатаете ABS со скоростью 60 мм / с, сделайте скорость первого слоя на уровне 70%. В некоторых случаях это может значительно улучшить адгезию.

Еще лайфхаки

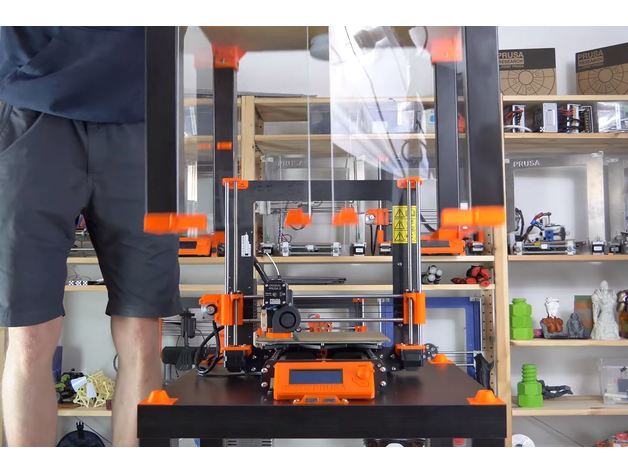

Корпуса для 3d принтера

Кожух для вашей машины гарантирует, что температура окружающего воздуха будет стабильной и предохранит модель от деформации.

Клеи для стола 3d принтера

Другой вариант, который кажется эффективным в борьбе с отслаиванием — это использование клея. Клей можно наносить прямо на стол 3d принтера, что будет способствовать лучшему прилипанию отпечатка к платформе.

Продуманный дизайн

Острые углы в конструкции могут привести к дефектами, поскольку напряжение от деформации концентрируется в одной точке. Закругленные углы помогают распределить напряжение по изогнутой траектории и следовательно, снизить её концентрацию в любой отдельной точке.

Немного попрактиковавшись и выбрав правильные настройки, вы быстро овладеете искусством 3d печати из ABS пластика.

Обязательно почитайте про постобработку 3d моделей после печати, это существенное улучшить качество поверхности ваших отпечатков.

Тестируем жидкие клеи для адгезии

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

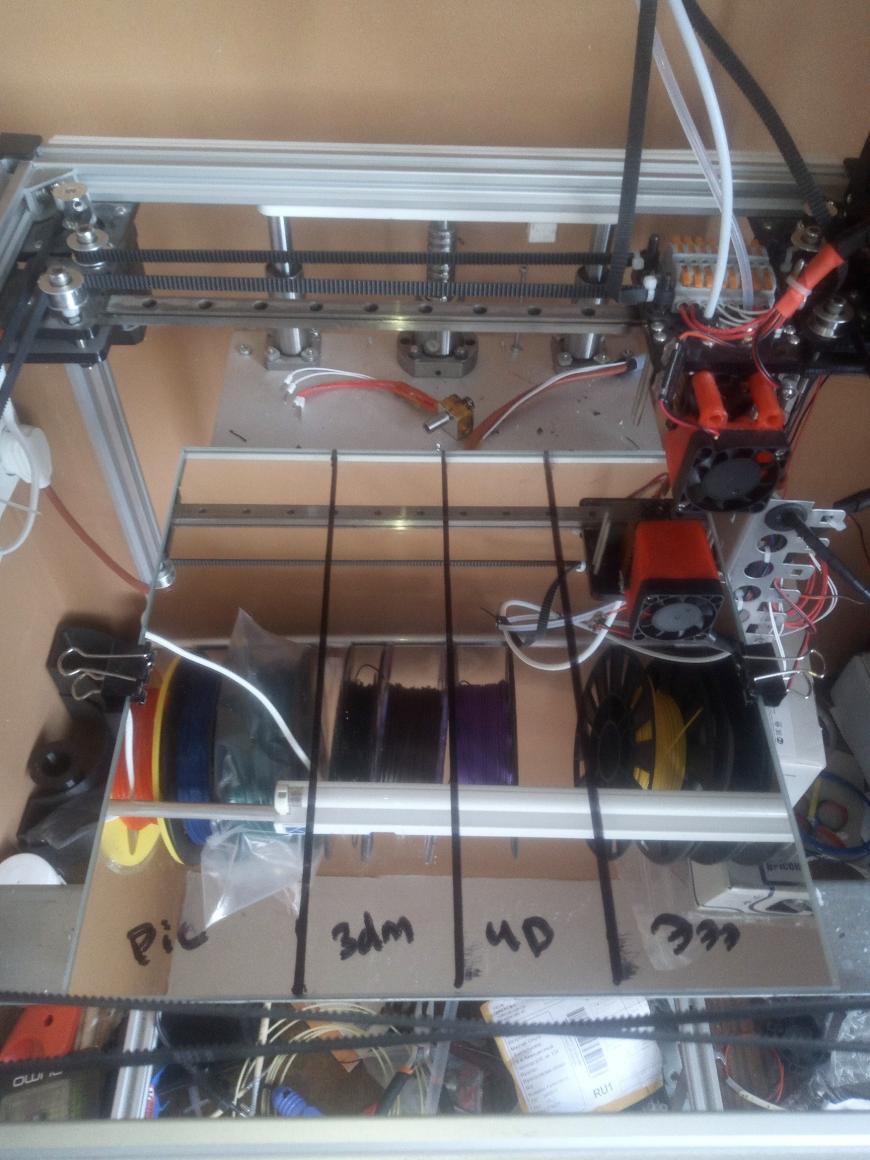

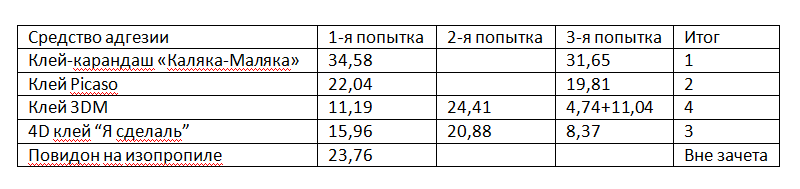

Вот и удалось собрать всю команду жидких средств для повышения адгезии стола при 3Д-печати. А это значит, что помешанные на адгезии Mnogo3D снова с вами. В наших руках единовременно собрались 3D-клей Picaso, 3D-клей 3DM и 4D-клей "Я сделаль". Первые два уже читателям портала знакомы по тесту "Средства адгезии: профессиональные против любительских". А вот последний прибыл совсем недавно. И поэтому поводу сделаем тестирование кто на что способен. Чтобы не было скучно в тесте примут участие клей-карандаш "Каляка-маляка" и Эээээ. Повидон на изопропиловом спирте. Каляка это эталон адгезии и он нужен как ориентир. А повидон для развенчания или подтверждения мифа, что профессиональное средство можно создать в домашних условиях.

С последнего теста мы наш "нурофен" разбавили, довели концентрацию приблизительно до концентрации 1 пакетик лекарства на 0,5 литра спирта. И очень тщательно перемешали избавившись от хлопьев. Спасибо за рекомендации по доработке раствора Илье Пинчуку и консультации по проведению теста в целом.

В этот раз решили не тестировать на нейлоне, достаточно ABS. Для чистоты эксперимента тест проведем на материале от двух производителей. Черный - китайский, реализуемый под брендом Good3D, и серый от REC.

Дисклаймер: Выражаю благодарность порталу 3DToday т.к. клей 3DM, а также серый пластик REC являются выиграшами в конкурсах им проводимыми. Top3DShop не забудем тоже. Клей Picaso предоставлен ими для прошлого теста безвозмездно.

Клеи 4D "Я сделаль" и "Каляка-маляка" куплены у оф. дилеров без информировании о намерении проведения тестирования.

Представляем участников. Клей от Picaso и 3DM это давние игроки на рынке 3D-печати. Состав у них задекларирован одинаковый: Вода, Изопропиловый спирт, P-комплекс и ароматизатор. Но производители разные. 3DM пахнет спиртом сильнее. То ли на отдушке сэкономили, то ли спирт ядренней. 4D-клей "Я сделал" иной. В его составе сразу обозначен ПВП. Он имеет желтоватый оттенок и более густой. Запах спирта чувствуется меньше. Даже наоборот присутствует ярковыраженный древесный запах. Видимо вомбат на этикетке не просто так. Все трое поставляются в бутылках с пшикалкой объемом 250мл. "Я сделаль" бывает еще и в бутылках по 100мл.

Средство домашнего приготовления проще и дешевле. В аптеке покупаем пакетик лекарства Энтеродез 5 грамм с действующим веществом ПОВИДОН и растворяем его в 0,5-1,0 литрах изопропилового или этилового спирта. Растворяется не охотно. Поэтому нужно периодически встряхивать бутылку до исчезновения хлопьев. Почему Повидон и причем тут аптека?! Да все просто, ПВП это поливинилпирролидон. А другое название его как раз повидон или поливидон. Данное вещество имеет очень широкий круг применения и в медицине и в химии. Но одно дело знать состав, а другое знать рецепт изготовления. В прошлом тесте самоделка не проявила себя никак. Посмотрим, что произойдет в этот раз.

Клей-карандаш "Каляка-маляка" магический тоже не прост и имеет свои легенды. Мы взяли несколько брикетов этого клея т.к. предпочитаем именно этот метод адгезии и можем развенчать еще несколько мифов о нем. Собственно всё на фото.

Даже в одном брикете попадаются тубы разного оттенка желток с содержимым разного оттенка розового. Также разные окончания клея. В одних заостренные, а в других плоский. И всё это одной запечатанной пачке от дилера.

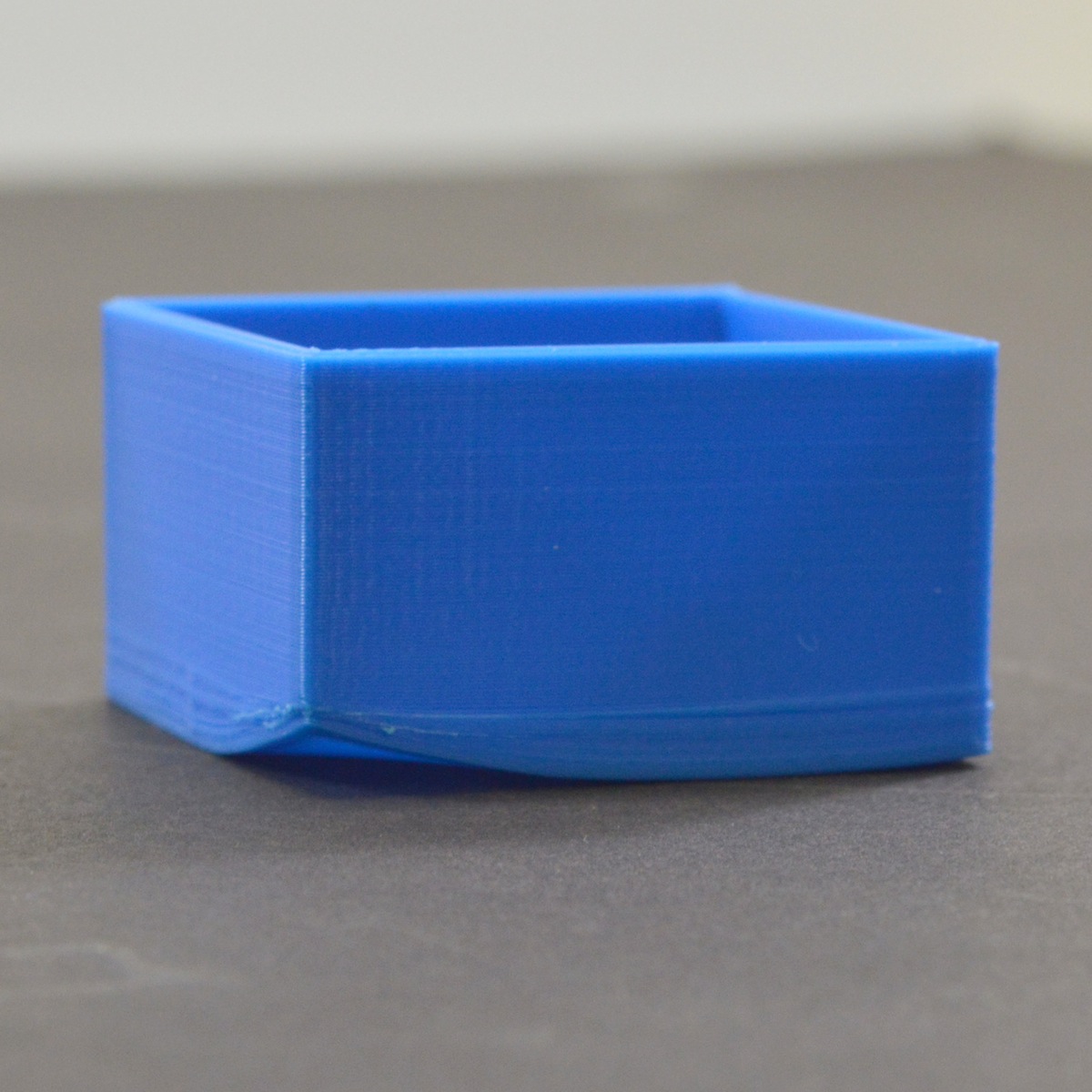

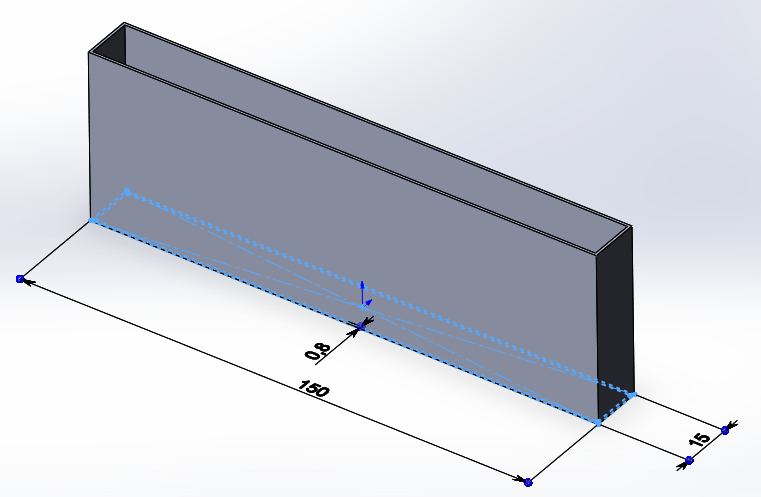

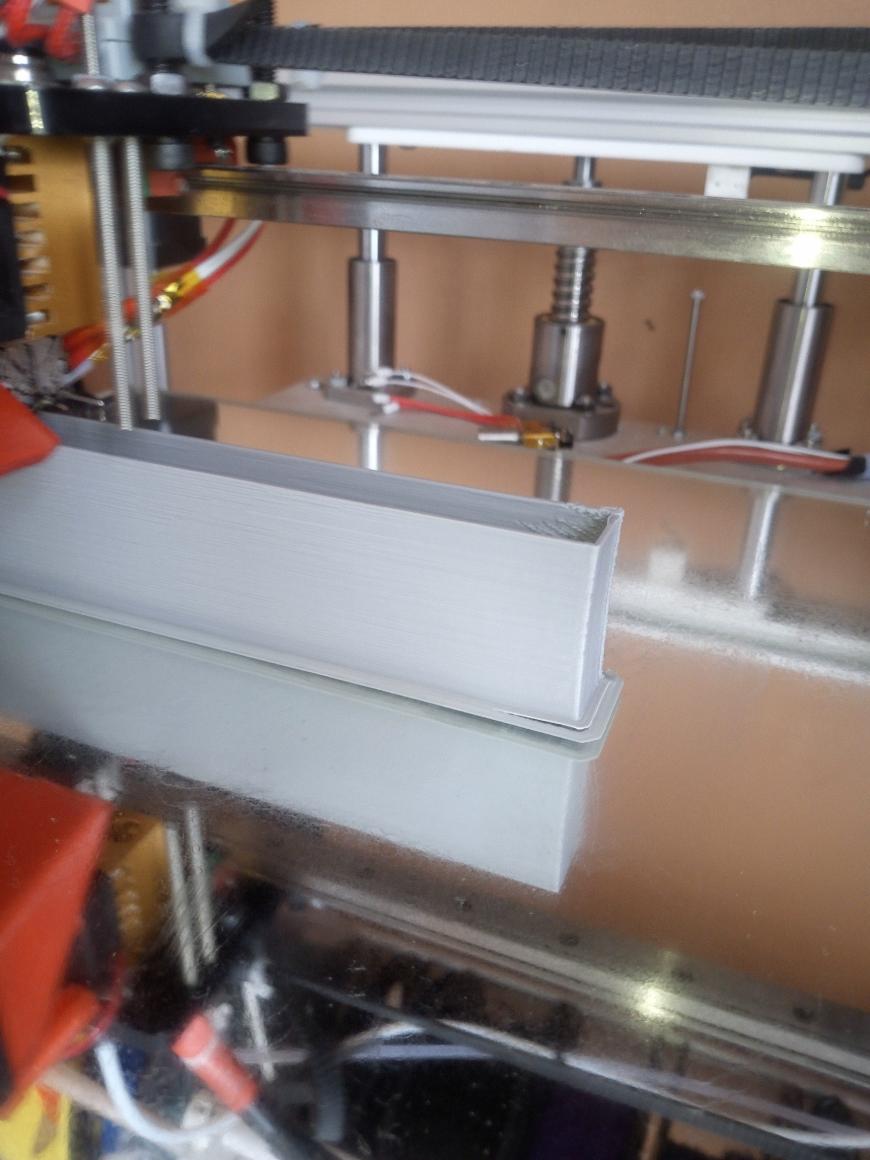

Рамка со стенкой 0,8мм размером 15х150мм и высотой 50мм. Печатаем соплом 0,8 мм и слоем 0,3. Первый слой 50% от базовой высоты слоя. Скорость до 50 мм/секунду. Брим в 5 периметров. Принтер открытый Corexy с ШВП. Температура в помещении 22-25 градусов, без сквозняков. Поверхность - зеркало. Условия заведомо заданы невыполнимыми, чтобы по количеству отпечатанного легче было оценивать результат.

Сначала была задумка поставить 4 детали рядом и смотреть, что получится.

Но идейка оказалась так себе. Сходящая с дистанции деталь приводила к остановке теста. Тут либо олимпийскую систему применять, либо тестировать долго и муторно поштучно.

Остановились на последнем способе и начали печатать один и тот-же код с разными средствами адгезии. Соответственно ждали остывания платформы, мыли, сушили, обезжиривали чистым спиртом, сушили и наносили состав.

Вопреки рекламе, один слой состава не работает! Не работают даже два. Наносить большое количество тоже не вариант. Нужны три слоя минимум. А для 3DM даже три слоя не работают. В связи с этим для аутсайдеров первого круга клеям 3DM и "Я сделаль" дали второй шанс проявить себя. Во второй попытке второй шанс дали только 3DM. Концентрация вещества, по всей видимости, в нем меньше. Поэтому после провальной попытки на 3-х слоях повторили печать на 4-х. Разница как говорится "на лицо". Присвоенные места это наше субъективное решение по комфорту печати. А это было нелегко. Запускаешь тест. Контролируешь, что брим начал приклеиваться к столу. Если состава мало, то наносили новый слой состава и по новой запуск теста. Если печать пошла, то сидишь и ждешь заветный щелчок и треск экструдер на пропуски шагов. Фиксируешь % выполнения задания и отрыв. Остановка печати. Охлаждение стола, мытье, сушка и по новой. Было сделано более 100 фотографий. Покажем некоторые.

Пикасо 1я попытка.

Большинство печатей останавливалось в пределах 30-50%. Лучшие результаты показывал только "Каляка-маляка".

Клей 3DM и его 3я попытка.

Надо отметить, что пластик REC, в отличии от Good3D, более жесткий и более склонен к деламинации. На нем испытуемые показали более плохие результаты. В частности во второй попытке при печати на маляке пластик порвал брим, а не полностью его оторвал как во всех остальных случаях.

И почти порвал другой угол

Ну и собственно результаты.

И в табличной форме:

Спасибо, что дочитали.

С Уважением, Mnogo3D (3D-печать в Рязани и не только)

PS Eta4Ever первым в нашем миниопросев ВК угадал кто из троицы жидких лучший. Крут!

Подпишитесь на автора

Читайте также: