Каретка для фрезерного стола своими руками

Обновлено: 28.04.2024

Для того чтобы сконструировать станок ЧПУ, необходимо использовать несколько вариантов агрегатов. Устройства не заводского производства часто имеют рельсы из каретки машинки для печати, а также принтера. Основные качественные показатели влияют необратимым образом на показатели обработки и устройства на базе фрезерного станка с шипорезной кареткой, поэтому излишняя экономия может только навредить.

Детали

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Шариковые цилиндрические обтекатели, а также детали для обеспечения качения по сравнению с рельсовыми каретками имеют два значительных минуса: незначительный уровень грузоподъемности и немаленький люфт. Для обеспечения поддержания веса шипорезная каретка устанавливается на направляющую линию по несколько валов.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Валы для шлицевых втулок

Внутри продольного вала двигаются определенные втулочные шарики. Конструкция имеет высокий уровень жесткости, намного жестче, чем обычные валы после шлифовальной обработки. Имеют также более длительный период использования. Усиления крутильного вала имеют дополнительное значение. Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Значительным недостатком шлицевого направляющего является дороговизна. Это является причиной редкого использования в стандартных агрегатах ЧПУ.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Современные цилиндрические рельсы производятся и известными компаниями, и небольшими кустарями. Это влияет на стоимость аппарата и его технические составляющие. Случается, что каретки и рельсы одного производителя не соответствуют общим стандартам.

Направляющие на рельсах для профильных целей

Данный вид направляющих устанавливается в высокоточных металлорежущих станках с ЧПУ.

Основные разновидности: с шариками и роликами.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Профильные направляющие с роликом внутри

Одно из лучших направляющих, которое имеет плоские качающие пазы. Вместо шариков встроены ролики.

Это сказывается на эффективности работы направляющих модулей. Лучше всего подходят для обработки камней, а также для таких металлов, как сталь и чугун.

Рельсы с призматическим сечением

Основное место установки: обрабатывающая промышленность. Рельсы не подлежат демонтажу, входят в структуру станины.

Очень сложно производить и ремонтировать. Не подлежат демонтажу своими руками. Использование: оборудование для профессионалов на базе ЧПУ.

Видео: точная каретка для фрезерного стола.

Как сделать каретку для фрезера своими руками

Что можно использовать для изготовления самодельной каретки либо салазки в домашних условиях:

Используется только уголок из стали, и никогда алюминий. Сталь или кругляк можно еще больше закалить или ничего не менять. Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Все о каретках для фрезера

Знать все о каретках для фрезера очень важно каждому человеку, кто решает организовывать домашнюю мастерскую или тем более небольшое производство. Описание фрезерных универсальных кареток для ручных фрезеров — еще далеко не все. Необходимо знать, как сделать их своими руками по чертежам, поскольку покупать такие изделия глупо.

Что это такое?

Каретка для фрезера не менее важна, чем привод, органы управления или направляющие части. Теоретически можно работать и без нее, но именно только «теоретически». На деле подобная конструкция является первостепенным помощником любого мастера независимо от:

вида обрабатываемого материала.

Для станка можно применять как самодельные, так и фирменные кареточные блоки. Они существенно расширяют возможности при деревообработке. Стоит отметить, что фирменные аппараты существенно совершеннее изготавливаемых своими руками. На сколько-либо серьезном производстве можно применять только заводскую технику такого рода. Кареточное фрезерное устройство промышленного изготовления позволяет:

выполнять врезку с погрешностью порядка нескольких микрон;

быстро и просто подстраивать режим работы под возникшие потребности;

ускоренно обрабатывать (врезать) фурнитуру поточным методом;

гарантировать исключительное качество работы (словно те же фурнитурные изделия монтировались на заводе, а не в полевых условиях практически).

Впрочем, аналогичные самодельные конструкции не так уж бесполезны, как может показаться. Их применение очень перспективно, скажем, при выравнивании «блинов» из круглого леса. Обычно изготавливают своими руками разборные приспособления. Их стараются крепить на верстак, чтобы исключить «болтанку» в процессе эксплуатации. Обычными составными частями при этом выступают:

куски углового металлопрофиля;

куски фанеры прямоугольной формы.

Как сделать своими руками?

С самого начала стоит оговориться, что делать самостоятельно универсальную каретку для ручного фрезера не стоит. Это практически прецизионное изделие, и изготовить такую модель в домашних условиях почти невозможно. Если нужно выполнять ответственные работы на профессиональном уровне (к примеру, производить и устанавливать двери в больших масштабах), то можно обойтись более простыми решениями (о которых сейчас и пойдет речь). Речь идет про наборы шаблонов, которые выполняют из:

Сразу стоит делать побольше шаблонов. Каждый такой инструмент подходит под строго определенный замок либо петлю. Потому врезка посадочных мест под фурнитуру требуется для самых разнообразных приспособлений.

Но именно отсюда следует, что ограничиваться только предложениями официальных поставщиков глупо. Они продают в основном каретки на наиболее востребованные петли и другие детали, а спектр таких видов фурнитуры не закрывают даже и на треть.

Изготавливая шаблон (каретку), следует с самого начала смотреть, чтобы размеры устанавливались максимально точно. Простейшая конструкция, рассчитанная на работу с заготовками от 50 см и крупнее, делается из:

металлического уголка 30х30;

шпилек категории М10 (комплектуемых подходящими шайбами и гайками);

фанерного листа 60х20 см с толщиной 0,8 см.

Шпильки следует закрепить в столешнице. Для их фиксации используют отверстия под верстачные упоры. Гайки затягивают снизу. Работа занимает примерно 2—2,5 часа. Поскольку каретка используется подвижная, ее легко настраивать на некоторую высоту.

Придется только перемещать гайки на каждой из шпилек. Подобным же образом удается задавать слабый наклон фрезера. Чтобы работать с заготовками, требующими крепления под кареткой, края зажимают струбцинами на верстак. Альтернативное решение — притягивание краев к шпилькам. Выбор зависит от собственного вкуса и технической целесообразности.

Обязательно необходимо использовать чертежи фрезерных кареток. На фото приведен один схематичный вариант — без указания размеров, но все должно быть понятно. Увы, придется схемы с размерами или рисовать самостоятельно, или искать долго и упорно — найти в открытых источниках готовые образцы довольно сложно. Возможен и еще один вариант изготовления — получение каретки с салазками. Она сможет разровнять поверхность на довольно крупных площадях.

Для полностью самостоятельной работы понадобится циркулярная пила. Если ее нет, всегда можно заказать полный комплект деталей на ближайшем мебельном производстве. Потребуется приготовить, кроме циркулярной пилы:

саморезы для дерева;

фрезер, для которого готовится каретка (как образец, для точной подгонки);

Самодельный фрезерный стол

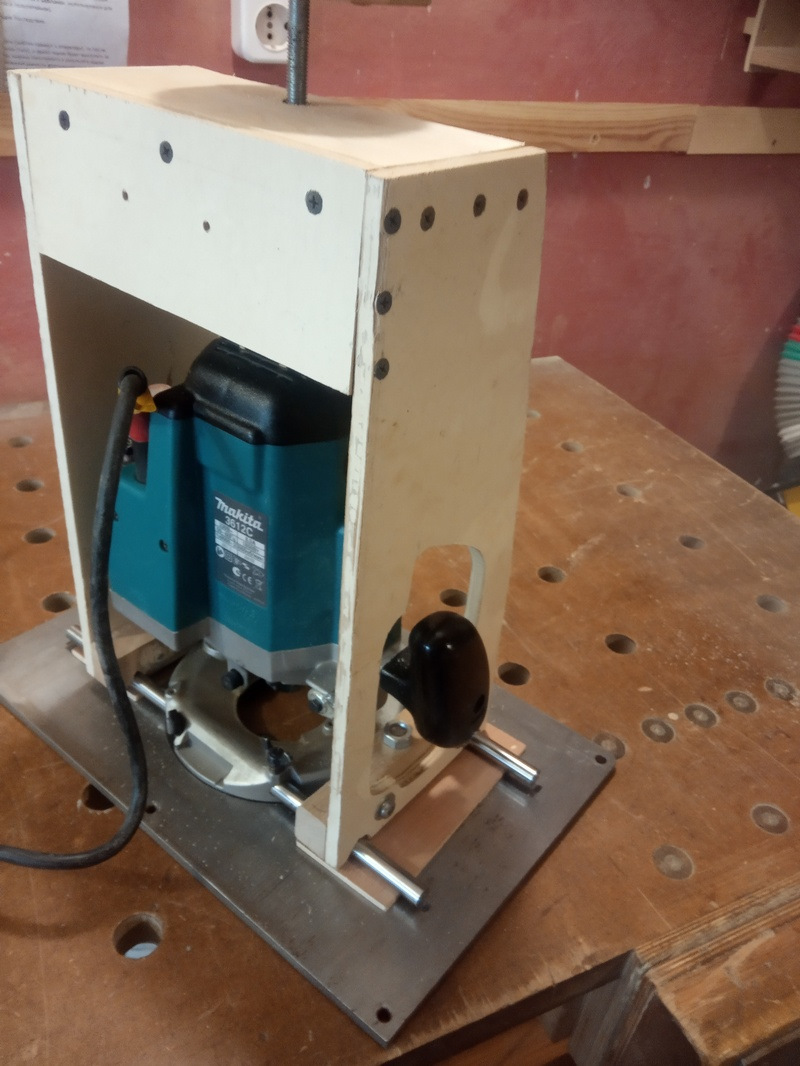

Пост для любителей столярки. У каждого столяра теперь есть такой элетроинструмент как ручной фрезер, сделать им можно если не всё, то очень многое. При этом, одной из возможностей увеличить функионал этого инструмента, является — установка в стол. Но не простой, а специательный — фрезерный. О нём и расскажу.

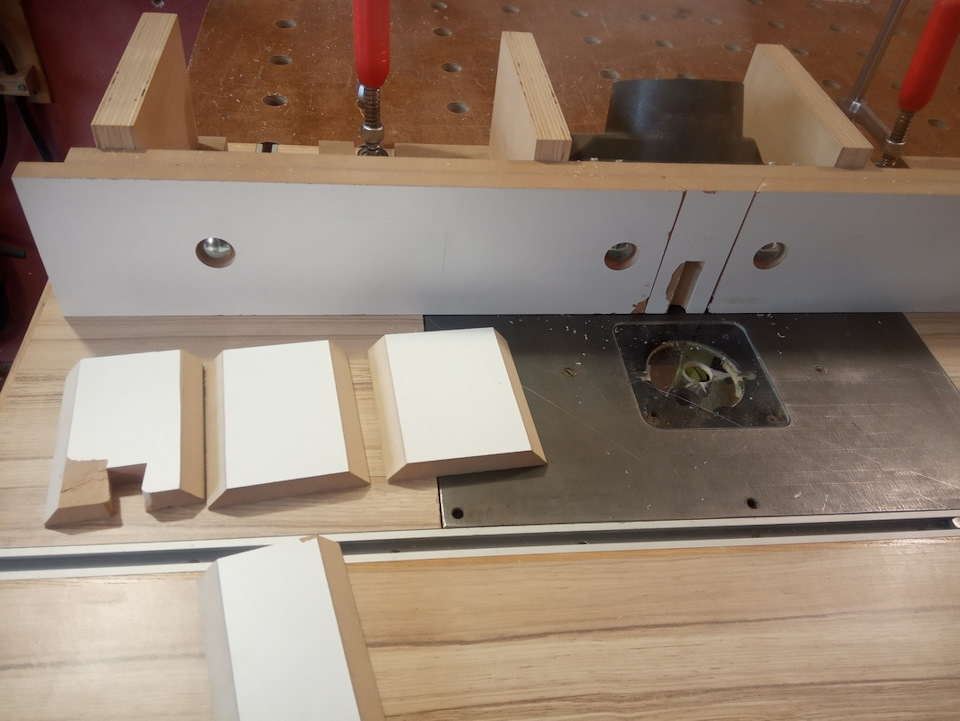

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном "энкор корвет", зело рекомендую.

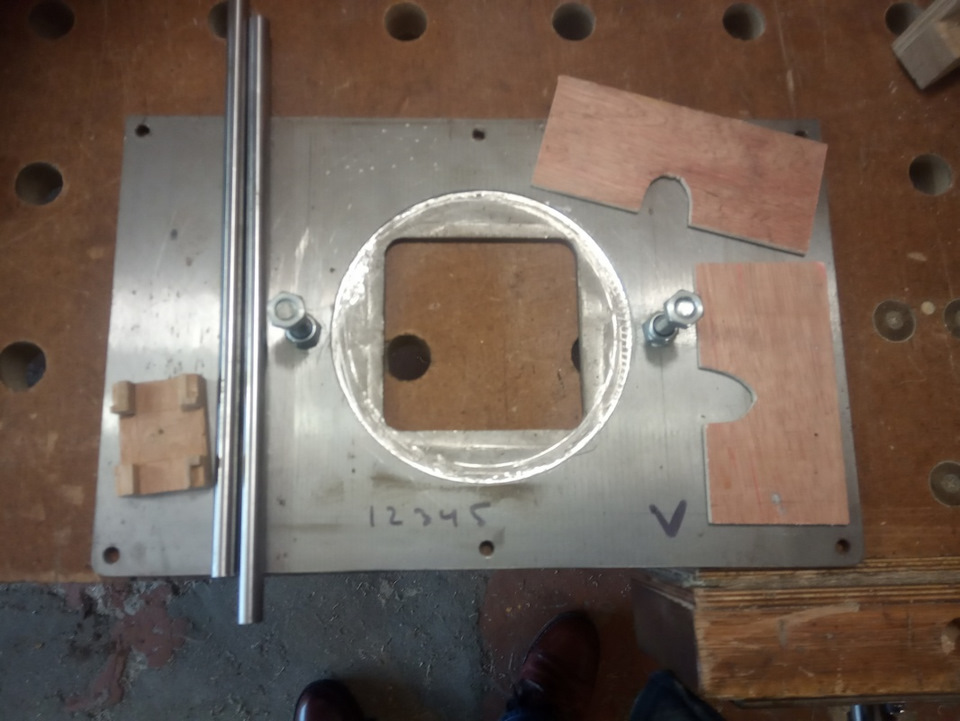

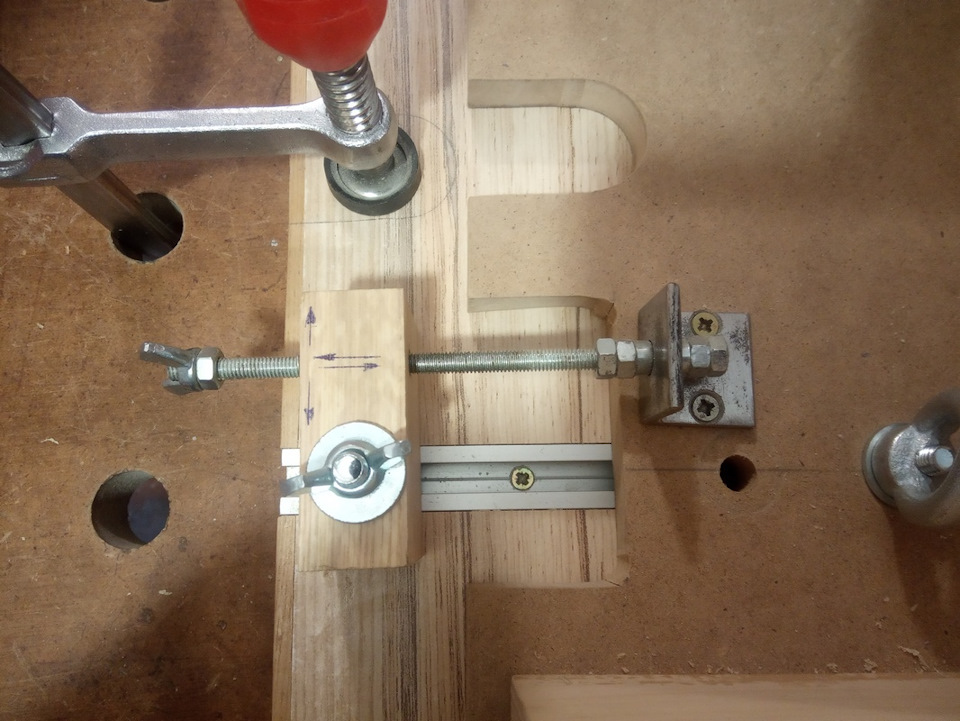

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из "походного" положения в "боевое".

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода "в стол" около 5 минут.

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

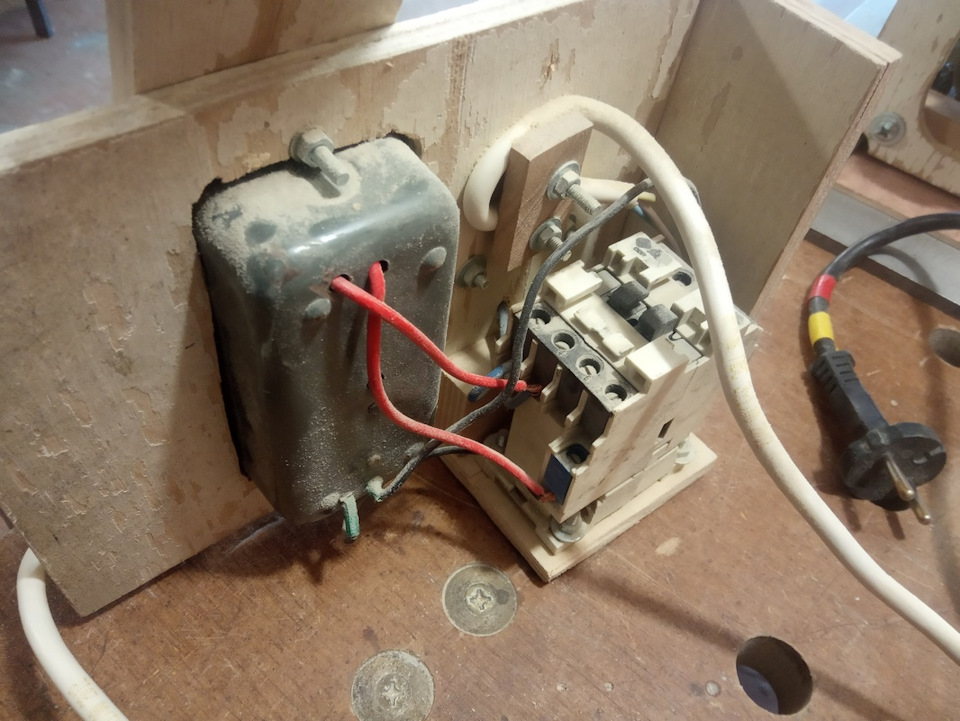

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Так же сделал микрорегулировку упора.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

Вот такой купленный перпендикулярный упор.

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые "вылезли" в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

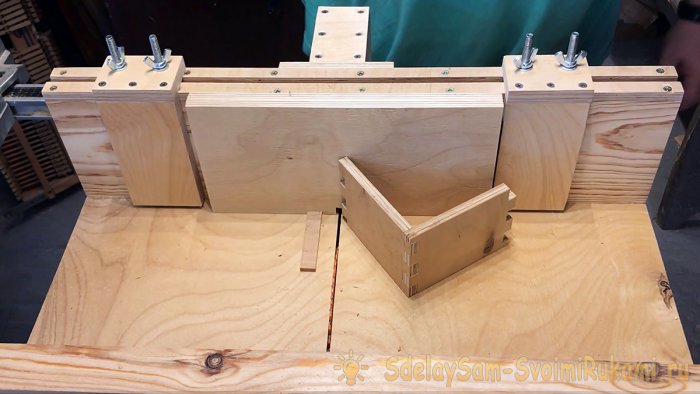

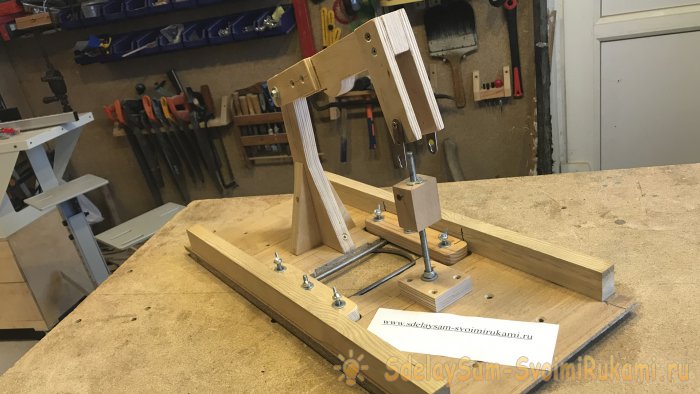

Торцовочная каретка - шипорезка для ящичного соединения

При помощи этой универсальной каретки удобно торцевать деревянные заготовки и отпиливать их точно в размер с помощью накидных упоров. А при помощи нехитрых дополнений можно делать ящичное соединение «шип-паз» или изготавливать декоративные решетки.

Понадобится:

- Фанера толщиной 12 мм.

- Толстая доска (40-50 мм).

- Метизы.

- Клей ПВА.

Процесс изготовления

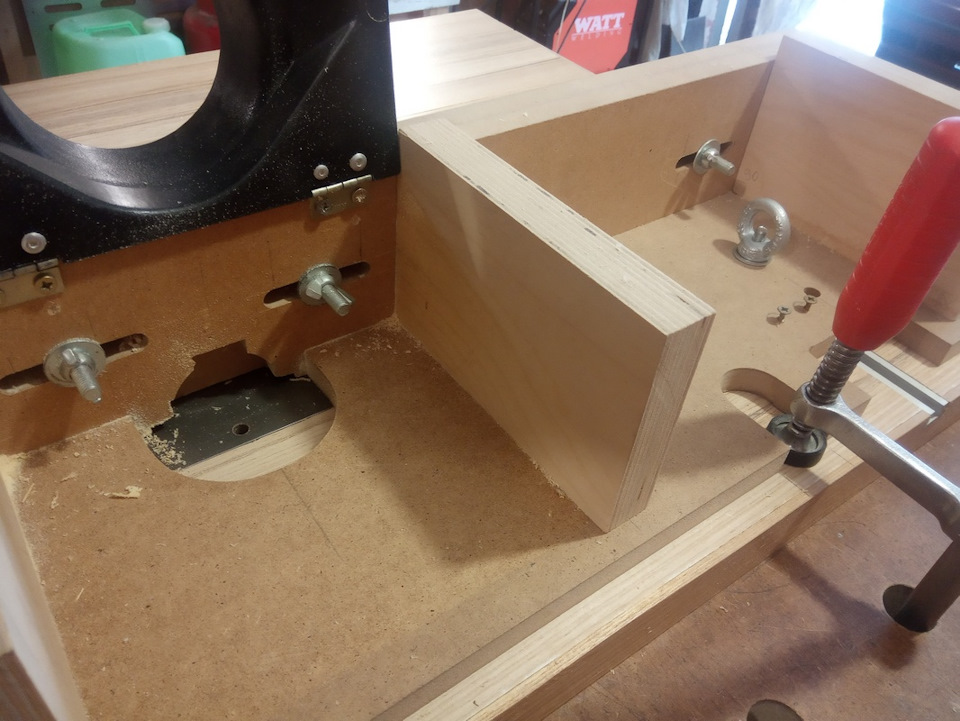

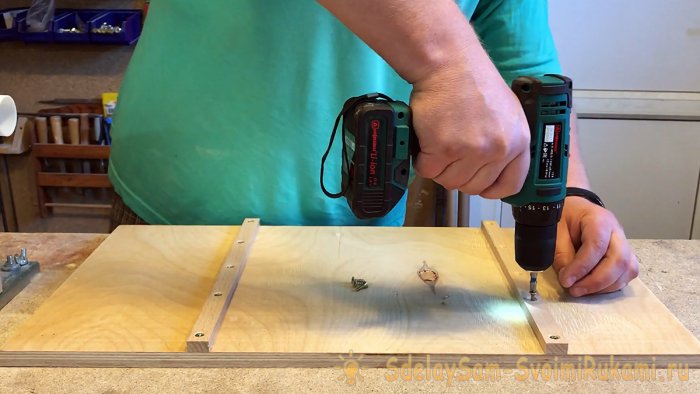

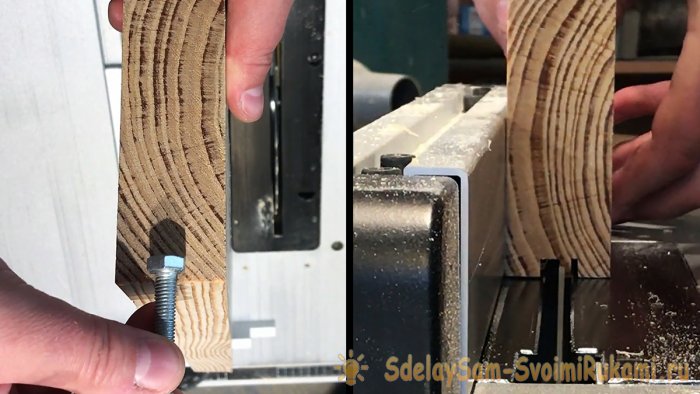

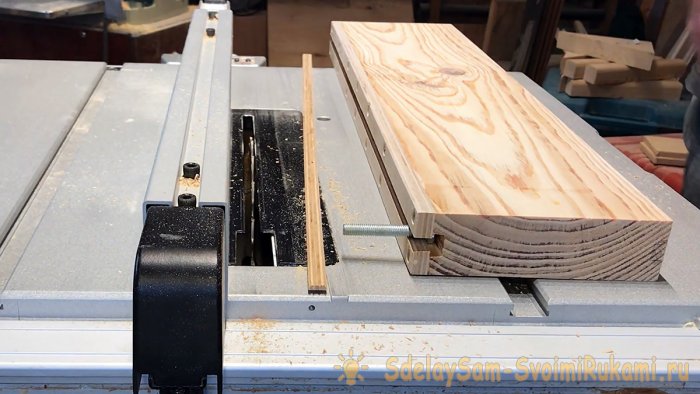

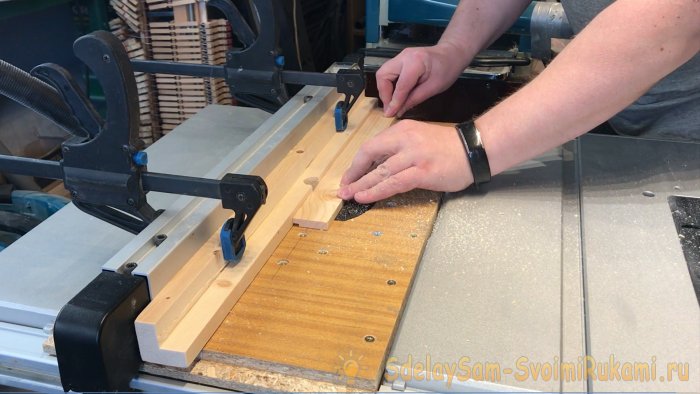

Из фанеры лобзиком или на циркулярной пиле выпиливаем основание каретки шириной в размер стола циркулярной пилы и глубиной около 40 см. Из древесины твердых пород (в данном случае бука) изготавливаем направляющие в размер пазов стола циркулярки и фиксируем их на клей и саморезами.

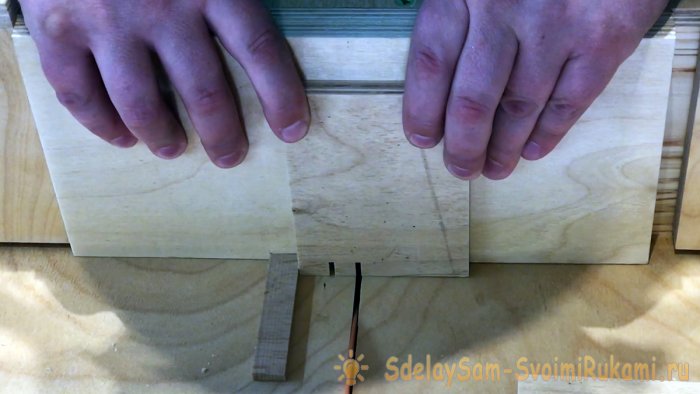

Ширину полозьев подгоняем под пазы так, чтобы основание каретки скользило свободно, но без поперечных люфтов. Для этого изначально полозья можно сделать точно по ширине пазов, а затем с помощью наждачной бумаги добиться плавного скольжения.

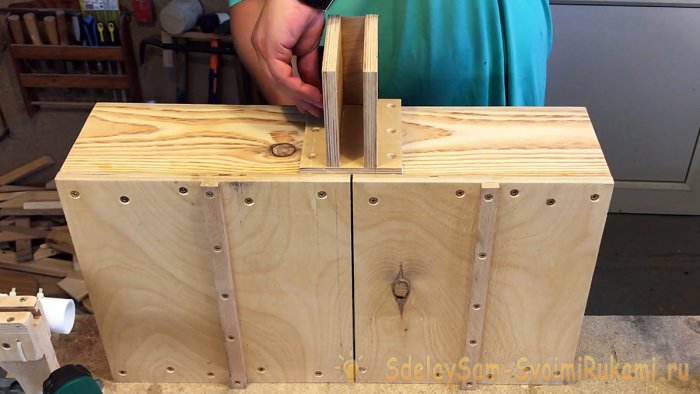

Теперь нужно сделать переднюю и заднюю планки каретки. Из доски или из фанеры, склеенной вдвое, делаем заднюю планку (ширина — по основанию, высота - произвольная). Она несет чисто механическую функцию и не требует особо точного крепления. Фиксируем ее снизу на клей и саморезы и делаем первый НЕПОЛНЫЙ пропил, не доводя его до переднего края на несколько сантиметров.

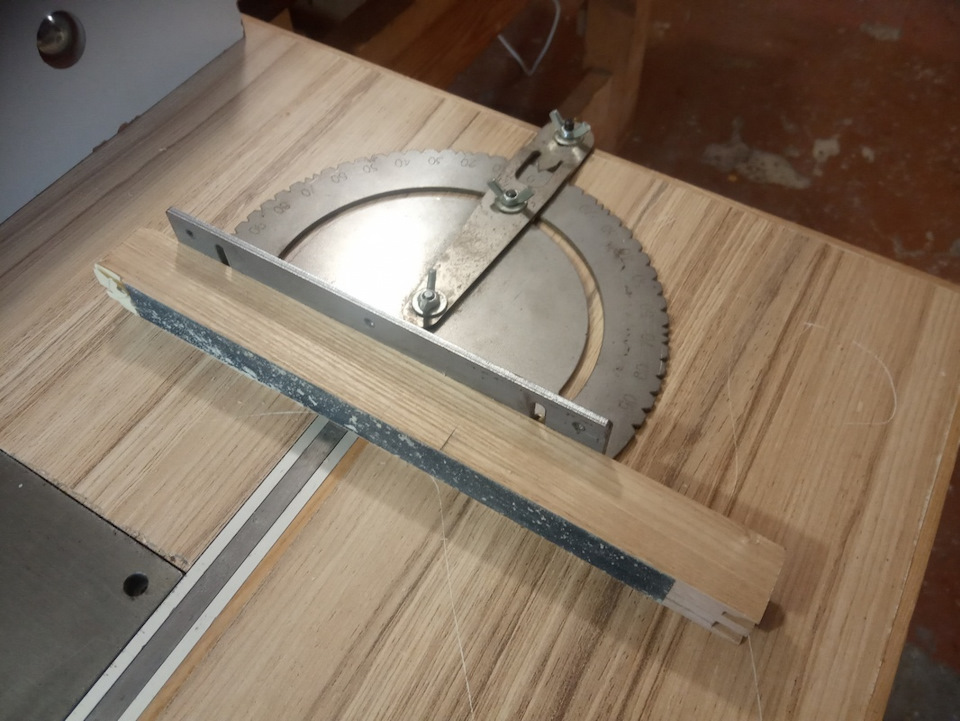

Из толстой доски или склеенной вдвое фанеры делаем переднюю планку (ширина — по основанию, высота 15 см). Ее особенность в том, что сверху делаем Т-образный паз под головку болта М8. Для этого сначала делаем глухой пропил на циркулярной пиле. Его глубина должна быть чуть больше высоты головки болта, а ширина — чуть больше расстояния между двумя параллельными гранями шестигранника головки болта. В данном случае каретку для циркулярки делаем тоже на циркулярке, без помощи фрезера.

Прикрепляем переднюю планку к основанию на клей и саморезы.

ВНИМАНИЕ: следим за соблюдением прямых углов относительно предварительно сделанного пропила и относительно плоскости основания каретки!

Теперь основание каретки можно пропилить до конца. А в качестве элемента безопасности из обрезков фанеры делаем ограждение, куда будет выходить пильный диск при пропилах.

Сама каретка готова. Нужно сделать два навесных упора, челнок и калибр.

Упор представляет собой две заготовки из фанеры, собранные на клей и саморезы под прямым углом. Упор удобно монтировать, используя в качестве базы с углом 90 градусов переднюю планку каретки. При этом участок монтажа необходимо предварительно оклеить скотчем, чтобы детали упора не приклеились к планке каретки. После высыхания скотч нужно удалить. Таким способом делаем два упора и просверливаем в их верхней части по два отверстия под болты М8.

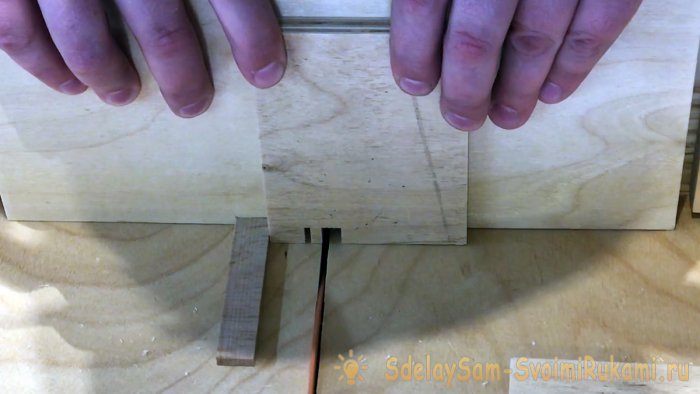

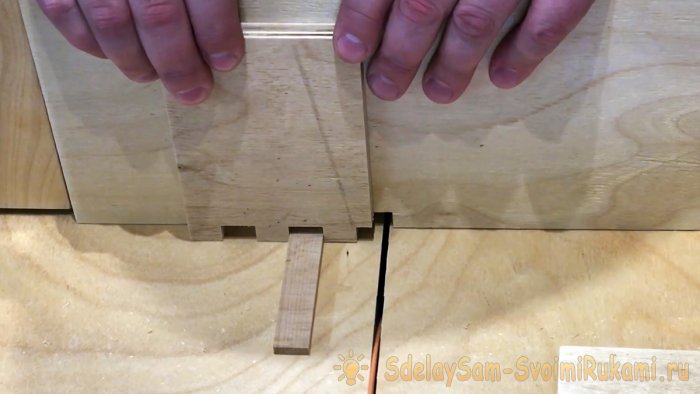

Челнок размером 25х15 см делаем из склеенной вдвое фанеры и деревянной планки шириной 16 мм, высотой 5 мм и произвольной длины, в данном примере около 80 мм. Планку вклеиваем заподлицо с нижней гранью челнока в предварительно выбранный паз.

Калибр делаем из такой же планки шириной 16 и высотой 5 мм. С одной стороны оставляем ширину 16 мм, а с другой она уменьшена на ширину пропила h.

Всё готово для того, чтобы протестировать изготовление ящичного соединения. Сначала выставляем челнок так, чтобы край язычка находился от пильного диска на расстоянии калибра шириной 16 мм. Таким образом мы задали параметры будущего соединения «шип-паз»: ширина шипа будет 16 мм, и размер паза тоже будет 16 мм. Пододвигаем к челноку упор Б и фиксируем его барашковыми гайками.

Чтобы найти положение для упора А, используем вторую сторону калибра, имеющий ширину язычка, уменьшенную на толщину пропила пильного диска. Фиксируем упор А.

Выпускаем пильный диск на высоту используемого материала. В этом примере взяты куски фанеры толщиной 10 мм. То есть поднимаем пильный диск над основанием каретки на 10 мм. Пододвигаем челнок вплотную к упору Б, упираем заготовку в язычок и делаем первый крайний пропил.

Таким образом формируется паз глубиной 10 мм и шириной 16 мм. Накидываем заготовку пазом на язычок челнока, и повторяя действия по формированию крайних пропилов и выборки древесины между ними, делаем второй паз и последующие пазы вплоть до конца заготовки. Если последний паз не кратен длине заготовки — ничего страшного.

Переворачиваем заготовку на 180 градусов, накидываем первым целым пазом на язычок, пододвигаем челнок к упору Б, подставляем вторую сопрягаемую деталь из фанеры и делаем первый пропил.

Заключение

Получилась удобная универсальная каретка, которая с успехом может заменить торцовочную пилу. Также с помощью этой каретки можно делать ящичное соединение «шип-паз» или изготавливать декоративные решетки.

Смотрите видео

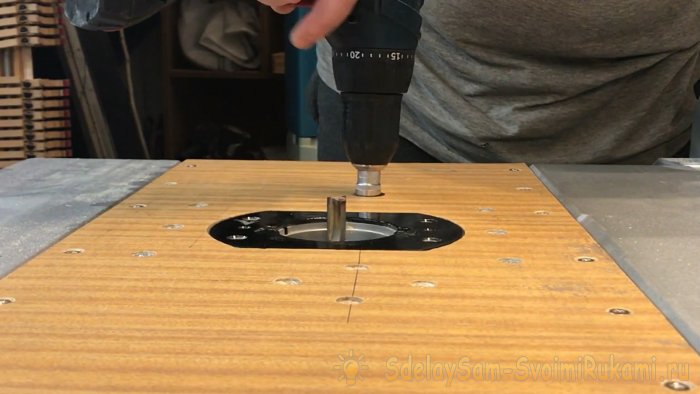

Удобный стол для фрезера с простым лифтом

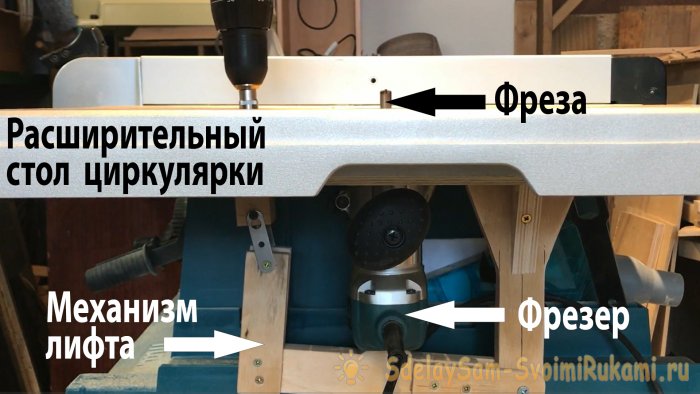

Удобство и универсальность этого приспособления в том, что в качестве опоры фрезерного стола используется расширительный стол от циркулярной пилы. В итоге штатный параллельный упор можно использовать как для циркулярки, так и для фрезера. При этом вылет фрезы задействован по максимуму. И еще один плюс в том, что при изготовлении не вносится никаких изменений ни в конструкцию фрезера, ни в конструкцию циркулярной пилы.

- Фанера или ДСП.

- Длинный болт М8.

- Опорный подшипник.

- Металлический пруток 8 мм.

- Гайки, шайбы, винты, саморезы.

- Клей.

Из фанеры или ДСП делаем заготовку в размер проема, образующегося при полном выдвижении расширительного стола циркулярной пилы. И по размерам подошвы фрезера, предварительно обведенной карандашом, выпиливаем сквозное отверстие. Это позволит вывести подошву фрезера в плоскость стола, то есть позволит использовать вылет фрезы по максимуму.

В качестве держателей используем металлические прутки диаметром 8 мм. В данном случае это строительные скобы с отпиленными боковинами.

Теперь в столешнице фрезеруем пазы такой глубины, чтобы подошва фрезера, опущенного с держателями в свою нишу, вышла в одну плоскость со столешницей. Также фрезеруем места под деревянные прижимы.

Делаем сами деревянные прижимы, в которых сверлим сквозные отверстия для крепежных винтов. На их тыльной стороне круглым напильником выбираем полукруглые пазы, в которые будут упираться металлические держатели.

В столе сверлим отверстия, соответствующие отверстиям в деревянных прижимах, и фиксируем крепежные винты.

Фрезер с металлическими держателями, которые вставлены в штатные отверстия инструмента, помещаем в стол и фиксируем деревянными прижимами, регулируя точный выход в одну плоскость подошвы фрезера и стола при помощи барашковых гаек.

Усиливаем стол продольными ребрами жесткости, закрепив их на клей и саморезы. При помощи циркулярной пилы по краям выбираем четверти, позволяющие штатному параллельному упору циркулярной пилы свободно двигаться над столом.

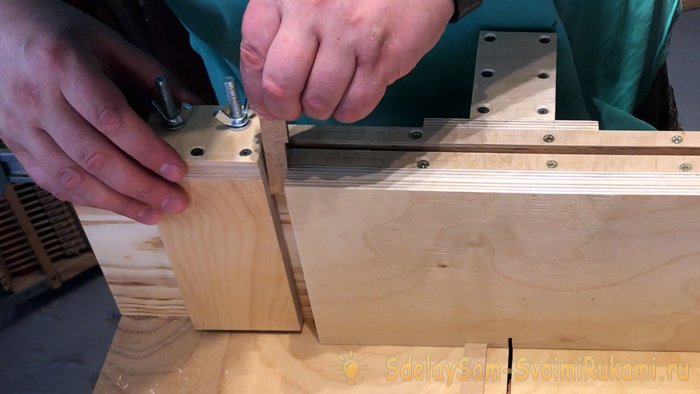

Сам фрезерный стол готов, теперь нужно сделать механизм лифта.

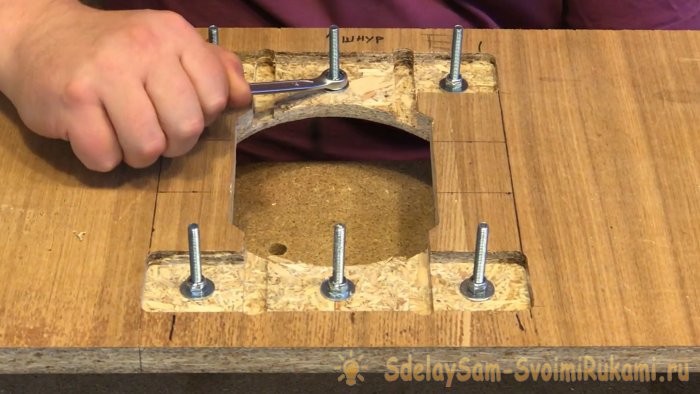

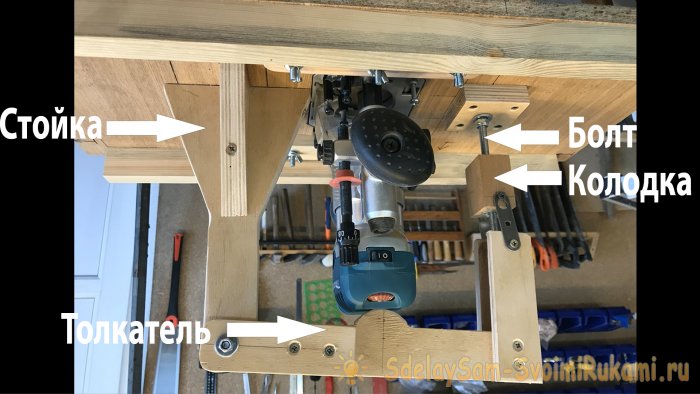

Из фанеры толщиной 20 мм (в данном случае склеили заготовки из фанеры 10 мм) делаем неподвижную стойку. К ней на оси из болта и гайки М8 присоединен фанерный толкатель, упирающийся полукруглым выступом в корпус фрезера. Толкатель с обоих концов делаем в форме вилки. При помощи металлических накидных пластин толкатель соединен с подвижной колодкой, скользящей по резьбе длинного болта М8 при его вращении.

Сверху стола делаем глухое отверстие диаметром чуть больше диаметра опорного подшипника. Надеваем подшипник на болт и помещаем в отверстие. Головка болта будет служить для приведения механизма лифта в действие.

С обратной стороны фиксируем болт самоконтрящейся гайкой, но не затягиваем ее до конца, оставляя болту возможность свободно вращаться.

Закрепляем фрезер в сделанном столе, устанавливаем всё в расширение циркулярной пилы.

Путем вращения головки болта плавно поднимаем фрезу на нужную высоту.

Получился мобильный и удобный механизм, позволяющий плавно выставлять точный вылет фрезы над столом вплоть до максимального, и обрабатывать заготовки, пользуясь штатным параллельным упором циркулярной пилы. При этом не вносится никаких конструктивных изменений в фирменный электроинструмент. В данной работе использовалась циркулярная пила Makita 2704 и фрезер Makita RT0700CX2.

Читайте также: