Как закрепить пилу макита к столу

Обновлено: 19.05.2024

Как я уже писал в одной из прошлых заметок , при увлечении столярным делом как хобби на начальном этапе вполне достаточно исключительно ручного инструмента. Это действительно так при небольшом количестве и малой сложности изготавливаемых изделий. Однако со временем многие мастера начинают замечать, что на выпиливание деталей лобзиком и последующую шлифовку тратится достаточно много времени. Ведь как бы хорош не был ваш навык пиления лобзиком, все равно прямой рез редко получается идеально ровным и почти всегда требуется доводка детали ленточной шлифовальной машиной. Именно для ровного прямого реза многие мастера задумываются о приобретении циркулярного станка .

Стоимость такого станка велика и возникает вопрос целесообразности такой дорогостоящей покупки для своего хобби. Я тоже задумался, стоит ли мне покупать эту вещь, если я планирую использовать ее не чаще одного или двух раз в неделю для того чтобы сделать несколько распилов? Я решил, что не стоит. Тем более, что такому станку есть более простая и дешевая альтернатива, которая в тоже время способна обеспечить достаточный уровень качества и скорости прямолинейно пиления. Это альтернатива – установка ручной циркулярной пилы в стол . Способ широко известен, в интернете можно найти множество вариантов самостоятельного изготовления. Далее я расскажу о своем варианте: я старался все сделать максимально просто.

В первую очередь необходимо основание для стола . Его можно сделать самостоятельно из брусков либо взять за основу старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из ИКЕА, с которого я снял крышку. Каркас стола (размер 760х760мм) оказался довольно крепким – на фото видно, что ножки крепятся к царгам металлическими уголками. Предварительно затянув болты на уголках и выровняв геометрию, я соединил ножки внизу для увеличения жесткости конструкции. Для этого я взял бруски 30х40, чтобы соединить ножки по периметру, и рейки 20х30 для соединения крест-накрест (крепление – саморезы). В будущем можно будет сделать там полку для мелочей.

Для крышки стола я взял наверное самый бюджетный материал – нешлифованную фанеру 15мм. Для удобства транспортировки и экономии времени на пилении лобзиком, попросил прямо в магазине выпилить мне крышку стола в размер (1000х800мм). В крупных магазинах или на базах обычно есть такая возможность. Размеры крышки я выбирал из соображений удобства работы с заготовками, размеров имеющегося подстолья и размеров помещения мастерской. Если место в вашей мастерской ограничено, придется пойти на компромисс в размерах крышки стола - оцените какой размер вам реально необходим исходя из наиболее часто обрабатываемых заготовок. К слову, размеры стола вышеупомянутой Макиты - 726х984мм.

Пару слов о самой пиле . Основными критериями выбора были: глубина пропила, наличие плавного пуска и внушающая доверие металлическая подошва. Руководствуясь принципом « приемлемое качество за адекватные деньги », и посмотрев отзывы, остановился на пиле Интерскол ДП 210/1900ЭМ. Пока ничего ни хорошего, ни плохого о ней сказать не могу – мало пользовался. Паспортная глубина пропила под 90 градусов у этой пилы 75мм, соответственно при использовании столешницы из фанеры 15мм, эффективная глубина пропила должна остаться 60мм, что вполне удовлетворяет моим нуждам. Я пишу здесь «должна остаться» потому, что по факту получилось немного меньше, но об этом позже.

Далее переворачиваем столешницу вверх дном и приступаем к основному этапу – разметке . Я называю разметку основным этапом, потому что от правильного позиционирования пилы на этом этапе зависит успех всего предприятия. Распиловочный стол с кривым резом довольно бесполезная вещь, поэтому внимательно проверяйте перпендикулярность пилы к краям столешницы. Также учтите, что царги стола могут мешать расположению пилы слишком близко к краю стола. Я выбрал положения пильного диска на 50мм левее середины стола.

После разметки я взял кусок фанеры 10мм и сделал из нее ограничительную планку по периметру всей подошвы пилы. Для этого я обвел подошву и выпилил лобзиком и прикрепил на саморезы к столешнице. Эта деталь нужна, чтобы зафиксировать пилу в рабочем положении и избежать смещения пилы из-за вибрации.

Затем нам нужно прикрепить пилу к столешнице. Подошва пилы слева имеет два отверстия, удобные для крепления (на фото видно только одно). А вот слева подходящих отверстий нет. Поэтому я зашлифовал узкую полоску из фанеры 10мм и использовал её как проставку между подошвой пилы и прижимающей деталью из той же фанеры и скрепил эту конструкцию саморезами.

Для собственно крепления пилы к столешнице использовал болты М6, под которые просверлил отверстия и обработал их с лицевой стороны стола перьевым сверлом на 12мм, для того чтобы утопить шляпки болтов. Также использую шайбы, шайбы гровера и самоконтрящиеся гайки. Вернее для первого пропила беру обычные гайки, так как пилу еще нужно будет снимать, но потом заменю на самоконтрящиеся.

После затяжки болтов делаю пропил в столешнице. Для этого нужно сначала снять расклинивающий нож, чтобы от не мешал сделать пропил, но потом, конечно ставлю нож на место. После первого пропила я снял пилу со столешницы и при помощи лобзика удлинил пропил для того, чтобы в пропил поместился расклинивающий нож. Также слегка расширяю пропил в стороны, чтобы исключить задевание пильного диска о столешницу.

Как видно на фото, получилось довольно хорошо - диск перпендикулярен столу. Вот собственно и все - распиловочный стол готов к работе! По финансам получилось 6500 руб. сама пила, плюс 1000 руб. на фанеру, бруски и крепеж. Согласитесь, затраты не сравнимы с настоящим распиловочным станком, к тому же при необходимости пилу можно демонтировать из стола и использовать для других целей по хозяйству. С другой стороны такой " полуфабрикат " стола не имеет всех аксессуаров, которые есть у заводского станка и не дает такого же уровня комфорта мастеру. Но, кое-что все таки можно сделать: вывести кнопку включения/выключения на ножку стола, удобный параллельный упор, ящик для сбора стружки и, в идеале, еще каретку для поперечного реза. Об этих аксессуарах обязательно напишу в следующих заметках. Кстати, в связи с появлением в мастерской первого станка, появилась идея соорудить циклон из обычного пылесоса. Об этом тоже напишу в будущем.

Напоследок, две рекомендации из разряда " как не нужно делать ":

1. Столешницу лучше располагать "по волокну" - волокна столешницы параллельны пильному диску. Мне кажется, будет меньше трения заготовки о стол во время продольного пиления.

2. Максимальная глубина пропила в итоге оказалась всего 50мм (вместо расчетных 60мм). Как видно из фото ниже, это получилось из-за того, что корпус пилы упирается в болт и проставку из фанеры с левой стороны от диска. Это я поправлю, конечно. Но вам рекомендую учитывать такие нюансы с самого начала.

Как поменять диск на циркулярной дисковой пиле

Дисковая пила рассчитана на работу с разным материалом, поэтому мастерам нередко приходится выполнять смену режущих элементов. Использовать инструмент с кругом для резки металла нельзя при распиле древесины и наоборот. Необходимость снятия круга также возникает, когда он затупляется или выходит из строя. Чтобы качественно и быстро выполнять поставленные задачи, каждый мастер должен знать, как поменять диск на циркулярной пиле. Мы расскажем об особенностях и тонкостях процедуры.

Рейтинг популярных пильных дисков для циркулярки

| Место | Модель | ||

| 1. | BOSCH Eco Wood 2608644377 190х30 мм | Цены | Обзор |

| 2. | DeWALT Construction DT1945-QZ 190х30 мм | Цены | Обзор |

| 3. | Makita Standart D-45892 165х20 мм | Цены | Обзор |

| 4. | Практика (776-928) 255х30х2,8 мм 48 зубьев | Цены | Обзор |

| 5. | Metabo 628656000 254х30 мм | Цены | Обзор |

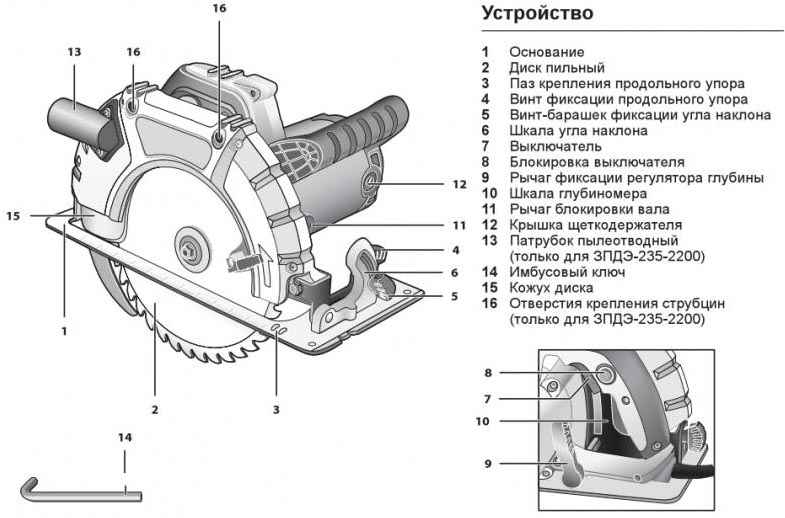

Устройство и принцип работы дисковой пилы

Независимо от компании-производителя, будь то Бош, Makita, Диолд, Интерскол, Зубр или Вихрь, конструкция всех циркулярных пил включает в себя следующие элементы :

- Электродвигатель. Является основной деталью, которая запускает и передает вращательную энергию на пильный диск , что позволяет осуществлять распил материла. В стационарных моделях мотор не всегда расположен в одном корпусе с валом. Движение последнего обеспечивается наличием ремня и системы шкивов.

- Корпус. К конструктивным особенностям относят наличие вентиляционных отверстий, с помощью которых происходит охлаждение мотора. Специальные каналы обеспечивают отведение опилок из рабочей зоны. Изготавливают деталь из термостойкого пластика с низкой восприимчивостью к механическим повреждениям . Внутри расположен двигатель, а на поверхности кнопка пуска. В моделях, работающих от АКБ, к корпусу крепится аккумуляторный блок.

- Подошва (платформа). Она позволяет установить агрегат на заготовку или направляющую шину, обеспечивает перемещение инструмента вдоль или поперек по распиливаемой поверхности.

- Шпиндель. Обеспечивает закрепление пильного диска на валу с помощью прижимной шайбы .

- Рукоятка. Прорезиненные вставки исключают скольжение циркулярной пилы в руке при выполнении резки, гарантируют надежный хват. В некоторых моделях на рукоятке расположена кнопка пуска и фиксатор, функция которого заключается в защите от непреднамеренного включения.

- Редуктор. Имеет вид шнековой или червячной, которые являются ведущими, и косозубой ведомой шестерни. Обеспечивает передачу момента вращения .

Одним из важных элементов устройства инструмента считается защитный кожух, который исключает вероятность травмирования рук об острые зубья диска. Он автоматически закрывает режущий элемент после его выхода из материала.

В конструкции некоторых моделей присутствуют регуляторы глубины и угла наклона подошвы, параллельный упор, гарантирующий ровный рез без использования дополнительных приспособлений .

Циркулярная пила работает по следующему принципу – при нажатии на кнопку «Пуск» ток поступает на двигатель, вращательный момент передается от вала режущему элементу, последний прокручивается вокруг своей оси, выполняя распил материала. При использовании ручных моделей пилу приходится протягивать по обрабатываемой поверхности, в стационарных – заготовка проходит через круг, закрепленный на станине .

Пилы любых производителей имеют схожее устройство

Типы пильных дисков

Выделяют 2 основных типа режущих элементов :

- Монолитные. Представляет собой цельную пластину, изготовленную из высокоуглеродистой стали или другого прочного металлического сплава . Характеризуется большим количеством зубьев. К преимуществам относят малую цену, большой запас прочности, простоту обслуживания и низкое качество пиления. В дополнение зубья очень быстро тупятся, необходимо постоянно поддерживать их разводку.

- Твердосплавные. Отличаются выступающими напайками на зубьях из кобальта, искусственного алмаза, карбида вольфрама . Такие элементы обеспечивают большую прочность дисков, продлевают их срок службы. Маркируются буквами HW. К плюсам относят высокое качество реза даже на больших скоростях, универсальность использования. Зубья на таких кругах тупятся медленно. Основными минусами выделяют высокую цену и необходимость специального оборудования для проведения заточки.

Оснастка также отличается по ряду технических характеристик. Внешний диаметр варьируется от 65 до 500 мм , влияет на глубину реза. Для бытовых целей подойдут варианты с размером 75-165 мм. Профессионалы выбирают пилы, которые рассчитаны на установку кругов диаметром не менее 190-210 мм. Толщина полотна составляет от 2 до 6 мм , самым распространенным вариантом является 3.2 мм.

Диски с большими показателями обладают высоким рабочим ресурсом, но низкой скоростью распиловки. Их рекомендуют выбирать при необходимости обработки значительных объемов древесины. При долгой работе круги с малым диаметром быстро приходят в негодность.

Режущие элементы отличают и по количеству зубьев (от 10 до 120 шт) . Чем их больше, тем лучше качество реза. Для распила мягкой древесины используют оснастку на 20-24 зуба. Круги со средним количеством зубьев (от 36 до 48 шт) лучше разрезают твердые породы дерева, ДСП и фанеру. Разрез при этом получается аккуратный, но сам элемент быстро изнашивается.

Для распила ламинированных поверхностей выбирают элементы с частым расположением зубьев – от 40 до 64 шт. При работе с металлом чистый рез и ровные кромки обеспечивает использование кругов с большим количеством зубцов – от 80 до 120 шт.

Как установить циркулярную пилу на стол

Циркулярная пила считается универсальным инструментом. Она всегда может пригодиться в домашней мастерской и на промышленном объекте. Дома для нее можно соорудить стол и установить ее на нем. Но надо знать, как встроить в стол циркулярку.

Топ лучших циркулярок для установки на столе

| Место | Модель | ||

| 1. | Makita 5008MG, 1800 Вт | Цены | Обзор |

| 2. | BOSCH GKS 190, 1400 Вт | Цены | Обзор |

| 3. | Makita HS7601, 1200 Вт | Цены | Обзор |

| 4. | ЗУБР ПД-65, 1600 Вт серый | Цены | Обзор |

| 5. | ВИХРЬ ДП-160/1200, 1200 Вт оранжевый | Цены | Обзор |

| 6. | Интерскол ДП-190/1600М, 1600 Вт | Цены | Обзор |

| 7. | BOSCH GKS 600, 1200 Вт | Цены | Обзор |

| 8. | BOSCH PKS 40 2015, 850 Вт | Цены | Обзор |

| 9. | Makita HS7601K, 1200 Вт | Цены | Обзор |

| 10. | Makita HS7600, 1200 Вт | Цены | Обзор |

Назначение циркулярной пилы

Стационарное устройство предназначено для работ с древесиной и деревянными изделиями. Также ее используют для распила камня и мягких металлов, но для этого следует поменять рабочий режущий элемент . От правильного выбора пилы зависит результат и продолжительность работы инструмента.

Переносная пила отличается высокой мощностью

Преимущества переносной пилы

На этот тип пилы можно установить диск, внешний диаметр которого составляет 350 мм. Им режут доски толщиной 70-85 мм. Циркуляркой на станке разрезают 60-75 мм пиломатериалы . Этого хватает, чтобы выполнить простую работу и даже изготовить сложные детали для мебели.

Преимуществом переносной пилы считается наличие мотора мощностью не меньше 2 кВт. Такой двигатель выдерживает существенные нагрузки. В устройстве есть принудительная вентиляция, которая предназначена для быстрого отвода тепла . Поэтому и работать аппаратом можно долго, при этом тепловой режим будет в норме. Вал пилы вращается со скоростью, которая отвечает существующим требованиям к режущим инструментам для обработки дерева.

Переносную пилу можно закрепить к столу так, что при необходимости она снимается без потери ее основных технических характеристик и возможностей . Сделать это можно за короткое время.

Каким должен быть стол для пилы

Основание стола, на который будет устанавливаться циркулярная пила, может быть металлическое или деревянное. Пластик для этих целей не подходит. В столешнице проделывают отверстие под диск . В ней должны быть сделаны направляющие для езды опоры. Они предназначены для сдвигания распилочного материала.

Стол для циркулярки должен отвечать следующим требованиям, быть:

- очень устойчивым;

- крепким;

- удобным;

- с ровной и гладкой поверхностью.

Иначе во время работы не удастся избежать травм .

Устройство рабочего стола

Перед началом раскройки и сборки стола, просчитывают его габариты и делают чертеж. Отверстие в столешнице вырезают под пилу, которая имеется в наличии. На столешницу плиту надо устанавливать так, чтобы она не перетягивала стол в какую-либо сторону. Столешницу ставят такую, которая соответствует потоку распиловки . В просторной мастерской для циркулярки можно поставить полноценный верстак, в небольшой хватит и складного со съемной пилой.

До того, как конструкция будет окончательно собрана, все ее деревянные элементы, рекомендуют обработать антисептическим средством. Это поможет защитить их от гниения и влаги.

Требования к конструкции

Не должна шататься как сама конструкция, так и ее отдельные элементы. Ножки под нее обязательны . Надо иметь в виду, что практически невозможно добиться устойчивости, если в качестве опоры взяты сплошные и тонкие фанерные листы. Диск в конструкции нужно крепить надежно.

Есть и другие требования, это наличие :

- кнопки пуска и моментальной остановки;

- ограждение для режущего инструмента.

Подбор необходимого материала и технология изготовления стола

Перед тем, как прикрепить циркулярку к столу, его надо правильно сделать. Для изготовления и установки стола своими руками подготавливают:

- ЛДСП или толстую фанеру;

- брус для каркаса стола (можно взять 5 обрезных 3-х м досок 50х150 мм);

- 12 деревянных шкантов 10 мм;

- 10 металлических уголков;

- 4 металлических крепления для царг и ножек;

- саморезы;

- столярный клей.

- метр, рулетка, маркер;

- ручной фрезер и электролобзик;

- дрель и шуруповерт;

- шлифовальная машинка и рубанок;

- мелко- и среднезернистая наждачная бумага.

Создание правильного чертежа позволит не допустить ошибок на стадиях сборки стола. В чертеже обязательно учитывают тот факт, что станина должна выдерживать все нагрузки. Стол нужно отцентрировать . Неплохо, если он будет функциональным, служить не только рабочей поверхностью, но и местом, где можно хранить материалы и инструменты.

Берут основу, для ее ножек используют бруски одинаковой длины. Конструкцию усиливают поперечными элементами . После получения устойчивого и крепкого основания приступают к работам со столешницей.

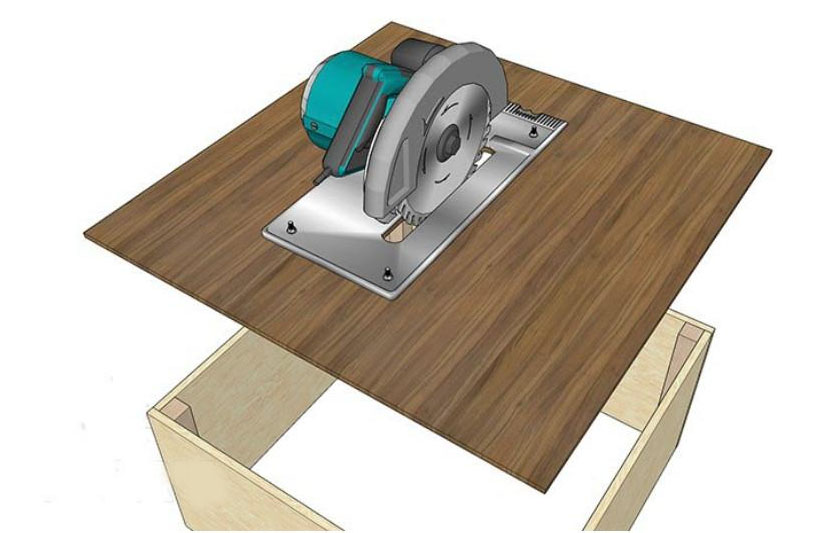

Схема установки пилы на стол проста

На первой стадии на основании размеров вырезают рабочую поверхность. Можно взять и прочную столешницу, бывшую ранее в пользовании. Оптимальной ее толщиной считается 2 см. Края доски желательно отфрезеровать и отшлифовать . Это придаст конструкции симпатичный внешний вид, работать на ней будет комфортно, в руки не попадут занозы. Такая простоит и прослужит намного дольше.

На втором этапе выполняют сверление отверстий для циркулярки, делают их в соответствии с размерами диска. На поверхности столешницы чертят место , где будут устанавливать и прикреплять пилу.

На третьей стадии в рабочей поверхности проделывают отверстия для того, чтобы закрепить ее к основанию. Столешницу переворачивают и на внутренней стороне наносят разметку для углубления под подошву циркулярки. Фрезером делают углубления . Пилу устанавливают в самодельный стол, закрепляют и проверяют на прочность.

На четвертом этапе переходят к обустройству системы электропитания. Пила должна находиться во включенном состоянии. Для фиксации соответствующей кнопки понадобятся хомуты. Запускаться и останавливаться станок будет под контролем включения и выключения электрического питания .

Понадобятся обычные изделия:

- кабель;

- розетка;

- выключатель.

Внутри ставят розетку, от которой выводят провод. Так как выключателем будут выполнять запуск и остановку, его устанавливают под рукой. Это необходимо при возникновении аварийной ситуации . Подключают к розетке, которая находится рядом.

На пятом этапе приступают к изготовлению каркаса, чтобы было удобно выполнять поперечный распил. Для каретки нужно тонкое основание и 2 невысокие стенки, можно взять фанеру и дерево. Чтобы конструкция была подвижной, для стола подготавливают направляющие – небольшие куски стальной трубы сечением 2 на 1 см . Фрезером вырезают пазы, в которые монтируют эти отрезки труб. Направляющая каретка должна иметь функцию регулировки, чтобы станок можно было настроить под величины доски. Для работ под углом должен быть упор. Те, кто не может самостоятельно сделать эту конструкцию, могут в магазине приобрести уже готовую.

На заключительном этапе станок оборудуют разметочной линейкой, которая позволит очень точно распиливать материал. Для ее установки фрезером или стамеской проделывают небольшой паз. Поверхность столешницы хорошо обрабатывают шлифовальной машинкой и наждачкой . Линейку лучше прикрутить саморезами.

В последнюю очередь крепят ножки. Их высота и размеры зависят от мастера, важно надежно закрепить их на болты и саморезы. Ставить ножки необходимо немного враспор, прочность контролируют с помощью ребер жесткости .

Для удобства пользования станком многие улучшают конструкцию. Чтобы в процессе распила было меньше пыли, устанавливают стойку с пылеотводом, а под собирание стружки – емкость .

Некоторые делают рабочую поверхность подъемной, так быстрее можно добраться до пилы, или в целях экономии пространства – раскладной. Для толкания досок подготавливают специальный брусок. Это делает работу безопасной.

Закрепление ручной пилы

Перед тем как закрепить циркулярку с внутренней стороны конструкции, необходимо изучить варианты крепления. Есть несколько способов как ее приспособить, при помощи брусков с саморезами или болтов М4 . В первом случае не нужно сверлить дополнительные отверстия. Второй способ надежный и быстрый.

Крепят пилу разными способами

Любая циркулярная пила, в том числе модель Интерскол, Макита, требует внимательного обращения. Чтобы не получить во время работы травму, надо следить как стоит пильный стол. Перед каждым включением циркулярки проверять надежность закрепления. При распиле материала запрещается удерживать его руками, можно травмировать пальцы. Если пила наткнется на сучок или неровность в древесине, есть опасность, что дерево отскочит в лицо. Работать необходимо в защитных очках, чтобы не повредить глаза .

Рейтинг дисковых пил для закрепления на столе

Makita 5008MG, 1800 Вт

глубина пропила (90°) – 76 мм;

диаметр диска – 210 мм;

диаметр посадочного отверстия – 30 мм;

вес – 5.1 кг.

BOSCH GKS 190, 1400 Вт

глубина пропила (90°) – 70 мм;

диаметр диска – 190 мм;

диаметр посадочного отверстия – 30 мм;

вес – 4.2 кг.

Makita HS7601, 1200 Вт

глубина пропила (90°) – 66 мм;

диаметр диска – 190 мм;

диаметр посадочного отверстия – 30 мм;

вес – 4 кг.

ЗУБР ПД-65, 1600 Вт серый

глубина пропила (90°) – 65 мм;

диаметр диска – 190 мм;

диаметр посадочного отверстия – 20 мм;

вес – 4.2 кг.

ВИХРЬ ДП-160/1200, 1200 Вт оранжевый

глубина пропила (90°) – 51 мм;

глубина пропила (45°) – 40 мм;

диаметр диска – 160 мм;

диаметр посадочного отверстия – 20 мм;

вес – 5.28 кг.

Интерскол ДП-190/1600М, 1600 Вт

глубина пропила (90°) – 65 мм;

глубина пропила (45°) – 45 мм;

диаметр диска – 190 мм;

диаметр посадочного отверстия – 20 мм;

вес – 5.5 кг.

BOSCH GKS 600, 1200 Вт

глубина пропила (90°) – 55 мм;

глубина пропила (45°) – 37 мм;

диаметр диска – 165 мм;

диаметр посадочного отверстия – 20 мм;

вес – 3.6 кг.

BOSCH PKS 40 2015, 850 Вт

глубина пропила (90°) – 40 мм;

диаметр диска – 130 мм;

диаметр посадочного отверстия – 16 мм;

вес – 2.6 кг.

Makita HS7601K, 1200 Вт

Makita HS7600, 1200 Вт

глубина пропила (90°) – 64 мм;

диаметр диска – 185 мм;

диаметр посадочного отверстия – 16 мм;

вес – 3.9 кг.

Соорудить стол для циркулярки не очень сложно. С ним станет проще работать, существенно расширится функционал пользования оборудованием. Главное, понять, как закрепить ручную циркулярку и сделать все правильно.

Где взять пластины для установки циркулярки в стол

Зачастую мастера столярного дела (особенно начинающие и любители) в целях экономии не покупают стационарных циркулярных станков, а предпочитают изготовить самостоятельно из ручных дисковых пил. Такое вполне распространено и в значительной степени удовлетворяет потребности мастера.

Самое простое решение

Наиболее простым вариантом здесь является монтаж самой пилы непосредственно к столешнице самим основанием дисковой пилы.

Достаточно лишь зафиксировать основание пилы с помощью винтов или даже саморезов на фанере или другом подходящем щитовом материале и затем выполнить пропил.

Для увеличения глубины пропила многие утапливают основание дисковой пилы в плиту, выфрезеровав нишу необходимой глубины (как на фото выше)

Такой вариант встречается часто.

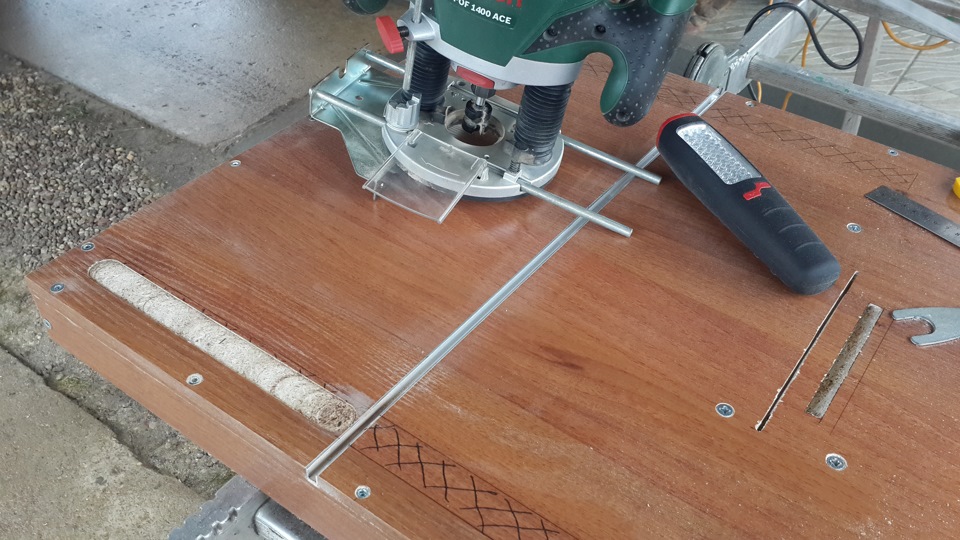

Установка пилы с помощью монтажной пластины

Второй (более продвинутый) способ крепления осуществляется с помощью монтажной пластины, на которую сначала устанавливается пила, а затем эта пластина с пилой монтируется в столешницу.

Такой способ более надежный и удобный, но требует бОльших затрат на изготовление или приобретение.

Варианты решения проблемы

Если позволяют средства, такие монтажные пластины можно купить в готовом виде. Некоторые умельцы, видя запрос, на подобную оснастку, наладили ее производство и предлагают мастерам свои варианты.

Навскидку, я нашел несколько сайтов, предлагающих эти пластины. Некоторые мне были знакомы - другие нет. Привожу в пример все:

Сайт "Стол мастера"

Калпа Врикша

На этом сайте я заказывал неоднократно всевозможную оснастку, правда пластины тестировать не приходилось.

Шипорезка.ру

На этом сайте я, как раз заказывал пластину под Макиту. В варианте

верхняя пластина - нержавейка, нижняя - сталь. Качеством остался доволен, но по цене она не дешевая.

Самостоятельное изготовление

Для тех, кому вариант с покупкой кажется неприемлемым, всегда есть возможность изготовить монтажную пластину самому, а с указанных выше сайтов можно просто брать за основу форму и размеры. При этом выбор материала для пластины может быть полностью за мастером.

Например, я для монтажной пластины своего фрезера использовал 6 мм текстолит и он меня полностью удовлетворил.

В данном случае я не агитирую ни за один из способов решения проблемы, а лишь показываю варианты, ибо в каждом конкретном случае выбор всегда за мастером - что для него предпочтительней.

Про пластину, купленную в Шипорезке я напишу поподробней, как и, в целом о магазине, коль скоро я купил ее именно там. А к читателям у меня небольшая просьба: Если кто-то из Вас пользовался услугами двух первых сайтов - поделитесь своими впечатлениями. Будем благодарны.

Приглашаю всех желающих поделиться своими находками со своими коллегами . Ссылки можно оставлять в комментариях. Спасибо!

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

А вот с креплением решил заморочиться.

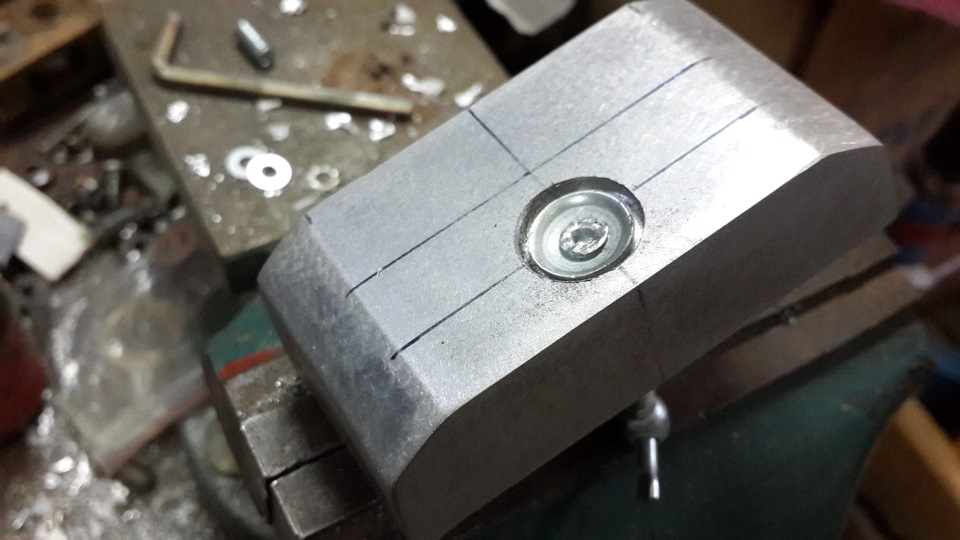

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Читайте также: