Как закрепить болгарку на столе

Обновлено: 29.04.2024

Но самый главный недостаток: стойки для УШМ такого типа не позволяют делать прямые продольные резы листовой заготовки и резать широкие заготовки. Нужна еще одна степень свободы инструмента – как говорят, протяжка инструмента.

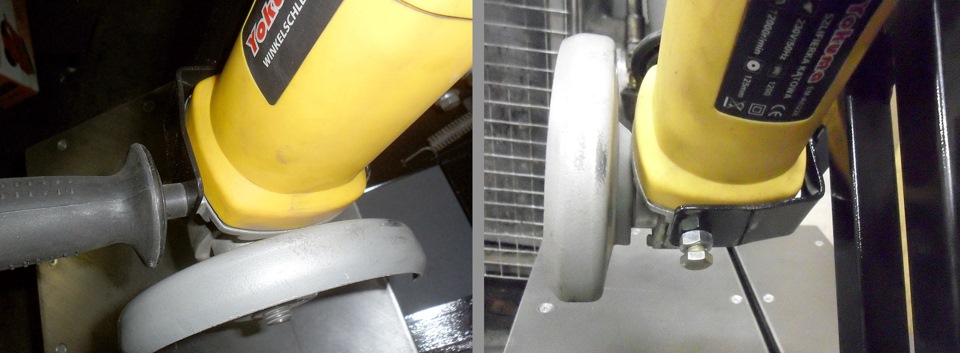

Две фотографии читателей, кто прокомментировал статью фотографиями собраных стоек с возможностью протяжки УШМ:

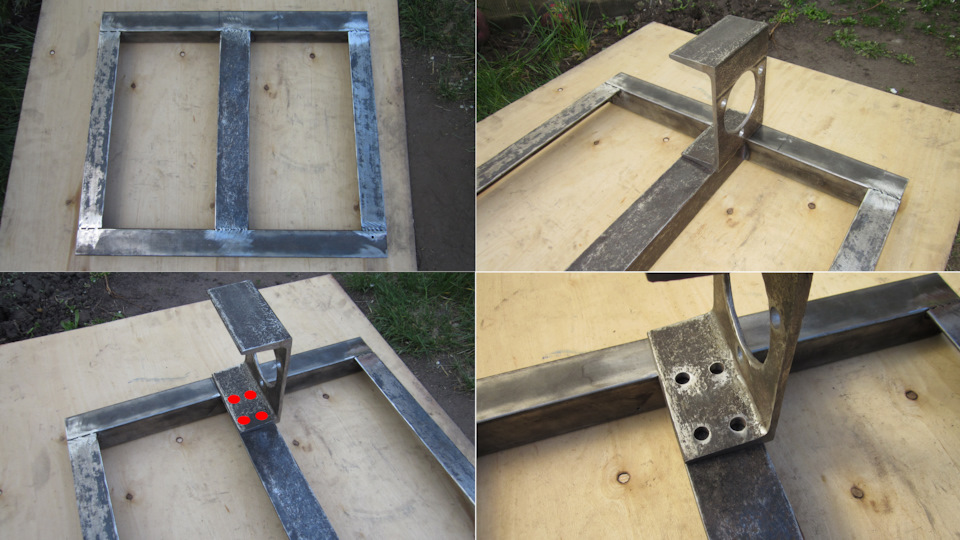

Предлагаю посмотреть процесс сборки подобных конструкций. Первая модель: стойка для УШМ из профильной трубы на подшипниках:

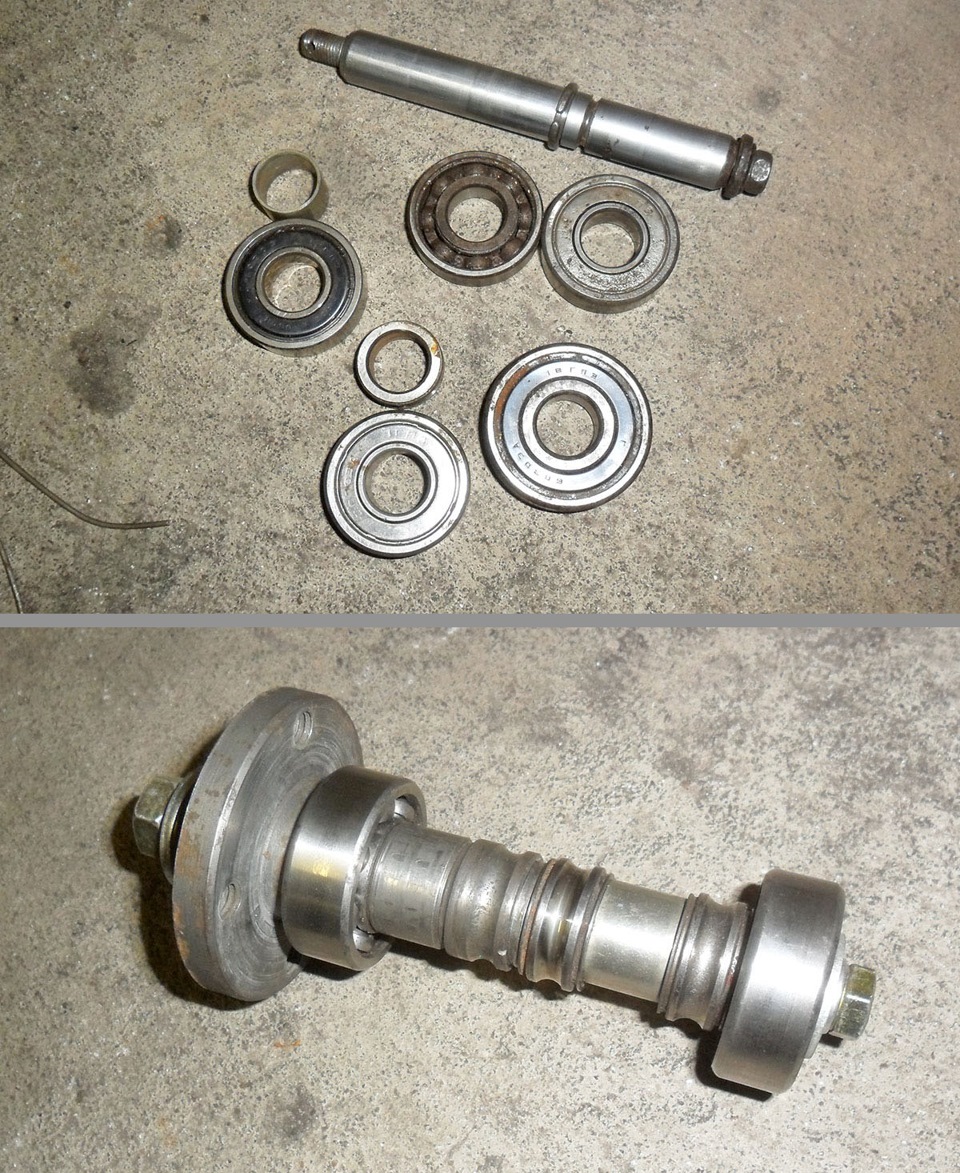

Для сборки понадобятся: 4 отрезка из профильной трубы сечения 20х20х2 мм, 7 болтов длиной 7 см и шпилька 10-12 см, 8 подшипников, подходящие по диаметру болтов и набор гаек и шайб для крепления:

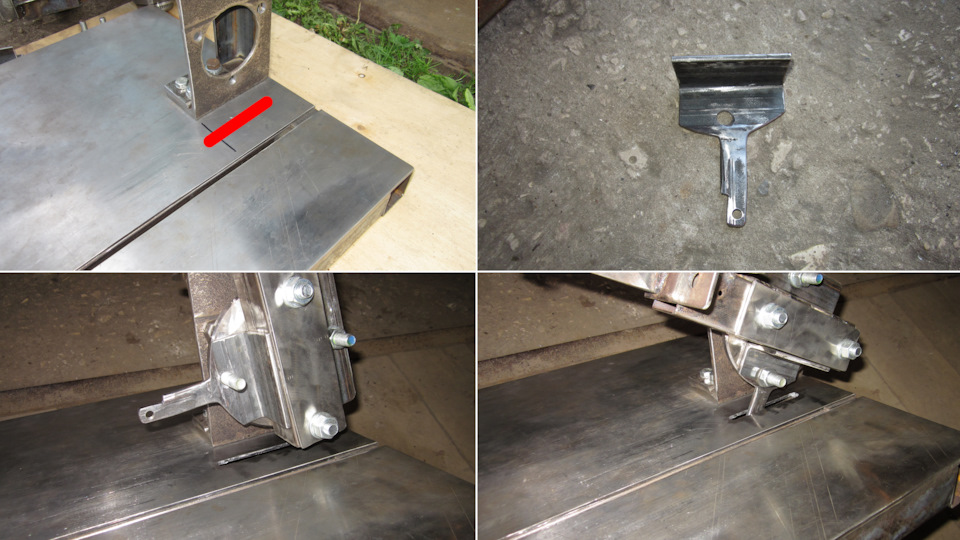

В отрезках трубы сверлим отверстия так, чтобы с помощью болтов собрать конструкцию, показанную на втором слайде. Далее из таких же отрезков профильной трубы и двух отрезков от уголков нужно сварить стойку (3 и 4 слайды). На концах стойки сверлим отверстия и привариваем удлиненную гайку для того, чтобы их накрутить на концы шпильки. Лишь потом стойку прикручиваем к листу фанеры толщиной 18 мм. Далее нужно сделать фиксатор для УШМ:

Один край фиксатора делаем под отверстия ручки болгарки, а второй – для прикручивания к металлическому хомуту с резиновым уплотнением для крепления труб. Кронштейн с УШМ прикручиваем к профильной трубе 25х25х2 мм длинной 50 см. В конце сборки настраиваем болгарку на вертикальное положение с помощью болта в районе хомута. С обратной стороны к трубе прикручиваем стопор (третий слайд).

Пропиливаем в фанерном основании прорезь (диском по дереву) и прикручиваем упор для заготовок, сделанный из уголка. Упор можно сделать быстросъемным, на "барашках" для фиксации в положении 90 гр. и 45 гр. К обратной стороне фанеры можно прикрутить невысокие ножки с резиновым основанием (чтобы вся конструкция не скользила).

Более подробно процесс изготовления в ролике:

Можно добавить еще пружину к нижней части конструкции из труб, которая будет прижимать ее край к основанию. Небольшое усилие, стремящееся поднять УШМ вверх, не помешает.

На такой стойке можно удобно резать не только металл, но пилить камень (диском по камню). Можно и дерево, но если только безопасным диском по дереву. Про них я рассказывал в статье: Безопасные отрезные диски по дереву для болгарки (УШМ)

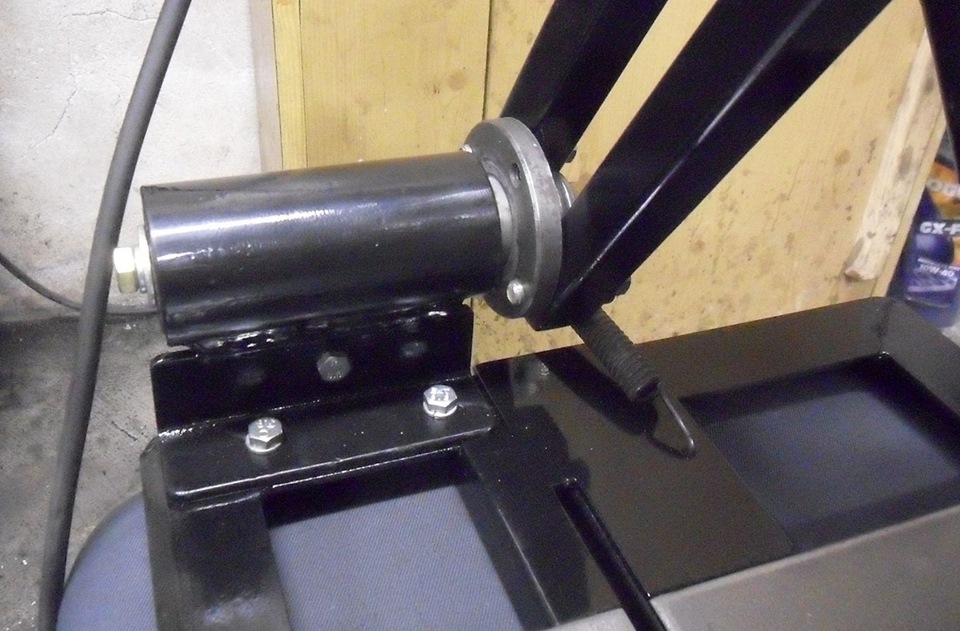

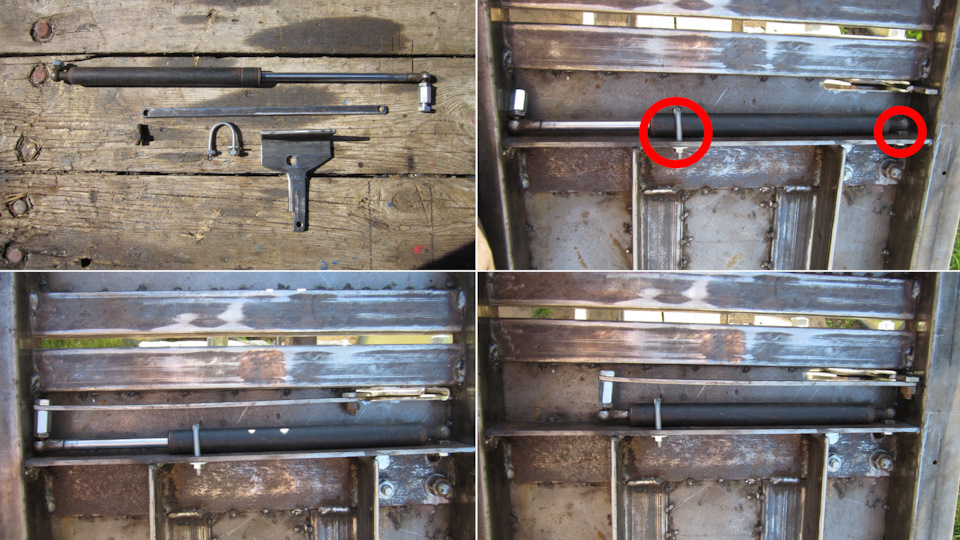

Следующая модель стойки для УШМ с протяжкой – на основе б/у амортизаторов . Вид самоделки:

Понадобится два автомобильных амортизатора. Их можно забрать в любом автосервисе бесплатно. Потребуется их доработать. Для этого сверлим отверстие и сливаем из них масло (остатки масла). Ну и отмываем от загрязнений. Без масла шток амортизатора будут перемещаться без усилий, а воздух входить и выходить сквозь отверстие.

С помощью сварки делаем зажим-крепление для автомобильных стоек и раму стойки. Крепление болгарки показано на третьем и четвертом слайдах. Сделано из уголка, втулок и стальной полосы.

Амортизаторы в обойме крепим через шпильку. К станине прикручиваем лист фанеры и упор для заготовок. Для возврата УШМ устанавливается пружина.

Этот вариант подойдет для мощных УШМ. Затраты на оба варианты стоек – в пределах 500 руб., если использовать б/у металл и обрезки фанеры. Приобретается новым только крепеж и подшипники.

Стойка для болгарки или маятниковая пила из УШМ

Торцовка или электрическое стусло часто используется мастерами для ускорения процесса обрезки различных деталей. Его облюбовали не только большие производства, но и частные мастерские. Ведь им можно легко и быстро отпилить практически любой ходовой материал – дерево, пластик, металл и т.д.

Профессиональные маятниковые пилы представляют собой очень точный инструмент, поскольку в этом его и прелесть. Обычный распил можно сделать чем угодно, например, болгаркой, лобзиком или ножовкой. Торцовка же пилит строго под заданным углом, что очень важно при изготовлении металлических конструкций, мебели или пластиковых окон.

Стоит такой профессиональный инструмент достаточно дорого. Мы предлагаем вариант самодельной торцовки на основе болгарки. Оборотов у нее достаточно, а ширина диска позволит распилить не одну заготовку, что сделает это приспособление вполне востребованным для любой мастерской.

Преимущества маятниковой пилы

- Точность реза;

- Возможность обрезать заготовку под произвольным углом;

- Безопасность работы;

- Универсальность – можно пилить древесину, пластик, металл;

- Скорость;

- Практичность (удобство) работы.

Ресурсы, необходимые для изготовления самодельной торцовки

- Текстолит, толщина – 1 см;

- Ось от велосипедной каретки;

- Болгарка с диском на 230 мм;

- Отрезок профильной трубы 40х25;

- Металлические пластины шириной 30-40 мм, толщина 3-4 мм;

- Пара шариковых подшипников с хомутами;

- Металлический пруток диаметром 10-12 мм;

- Упругая пружина;

- Металлический уголок 30х30 мм;

- Краска по металлу;

- Болты, гайки, шайбы.

- Болгарка;

- Электролобзик;

- Дрель или настольный сверлильный станок;

- Эпоксидный клей;

- Сварочный аппарат;

- Гаечные ключи, плоскогубцы;

- Рулетка, карандаш.

Процесс изготовления

Станина и подвижный вал

В качестве станины автор выбрал отличный материал – текстолит. Он не горит, не деформируется под влиянием температуры и абсолютно влагостойкий. Два листа текстолита сращены между собой на эпоксидную смолу, и стянуты болтами по углам, которые вдобавок еще и выполняют роль ножек для станка.

Для подвижного вала рычага подойдет ось от велосипедной каретки. У этой детали имеются выступы, которые используются для насаживания подшипников. Чтобы закрепить подшипники на станине понадобится два хомута. Их можно сделать из любой металлической полосы подходящей ширины.

Закрепляем хомутами подвижный вал с подшипниками на болты к станине. Середину оси вала нужно подготовить (зачистить) для сварного соединения с пластиной-переходником на рычаг. Впоследствии она будет усилена ребром жесткости из небольшого отрезка металла.

Изготавливаем рычаг для торцовки

Рычажный механизм производим из профильной трубы. Этот погонаж удобен тем, что имеет строгие грани и правильную форму в сечении, а значит выдержать ровную траекторию наклона болгарки будет несложно.

Изогнутая часть равняется размеру редукторной головки болгарки. Ее нарезаем болгаркой и провариваем угловые соединения. Также необходимо сделать и отверстия для крепления инструмента. Поскольку он весит немало, отверстия под крепежные болты должны быть со всех трех плоскостей, которыми болгарка прилегает к рычагу.

Завершающим элементом будет пластина, размещаемая под прямым углом к оси наклона рычага. В ней будет закреплена рукоять нашей торцовки.

Привариваем на конец рычага пластину-адаптер, и также закрепляем ее на валу. На противоположном конце рычага монтируем рукоятку.

Возвратная стойка, упорная планка

Возвратный механизм рычага на маятниковой пиле выполняют различные пружинные механизмы. В нашем случае это будет очень простой вариант, состоящий из штока и натянутой на рычаг пружины. Нарезаем на конец металлического прутка резьбу глубиной около 5-6 см. Накручиваем гайку до упора, проставляем шайбой и подтягиваем стойку на станине практически вплотную к подшипникам, чтобы не ослаблять пружину. Зажимаем один конец пружины двумя гайками на штоке, а второй цепляем за приваренную гайку на рычаге.

Чтобы надежнее размещать заготовки на станине, необходимо сделать упорную планку. Ее изготавливаем из небольшого металлического уголка 30х30 мм. Крепим ее на один болт у самого края разреза, оставленного болгаркой для отметки границы ее работы на станине. Такое крепление позволит изменять угол торцевания относительно упора заготовки в эту планку.

Для фиксации второго края упора также надо сделать отверстие под болтовое соединение. По отверстию отмечаем траекторию движения планки по дуге. Просверливаем для лобзиковой пилки отверстие и делаем канавку лобзиком шириной в свободный ход прижимного болта.

Прижимать упор будет удобнее, если приварить на месте отверстия небольшой отрезок квадратной трубы 15х15 с произвольной шайбой вверху. Болт можно взять подлиннее, чтобы гайка-барашек закручивалась легко и оперативно от руки.

Металлические элементы станка необходимо зачистить шлифмашинкой или наждачкой, прогрунтовать, а затем покрасить. Так металл лучше и дольше сохраниться, и будет надежно защищен от коррозии.

Электрика

По предложенной автором схеме, монтируем кнопку включения болгарки в рукоятке рычага. На таких УШМ штатная кнопка включения идет без фиксации. Здесь же мы можем поставить ее по своему желанию. Кабель подключения инструмента можно оставить штатным. Его выведем на розетку, которая закреплена в торцевой части станины. Желательно подобрать влагозащищенную для наружных работ, которая убережет соединение и сделает его более долговечным и надежным.

Наша самодельная маятниковая пила готова. Теперь можно зажать в ней болгарку (УШМ), и через удлинитель опробовать в действии.

Вот так, с помощью подручных материалов можно смастерить простой и практичный инструмент, который удобно использовать, например, при работе на объектах.

Техника безопасности при работе на самодельной маятниковой пиле

- Не стоит забывать о технике безопасности работы на таком инструменте. Защитные перчатки и очки необходимо надевать в обязательном порядке;

- Болгарку нужно расположить так, чтобы горящий абразив от дисков летел от станка, а не на оператора;

- Кожух болгарки должен быть надежно закреплен и повернут в сторону оператора для его защиты;

- Не стоит чрезмерно давить на диск при распиловке. Люфт в таком самодельном приспособлении неизбежен, а значит и диск может заклинить или вовсе поломать во время работы.

Смотрите видеоинструкцию

Стойка для болгарки: бюджетный вариант для мастерской

Когда нужно отрезать заготовку из металла или дерева под углом 45 или 90 градусов, то для этого лучше использовать стойку для болгарки.

Данное приспособление можно без проблем изготовить своими руками, используя подручные материалы: фанеру и профильные трубы.

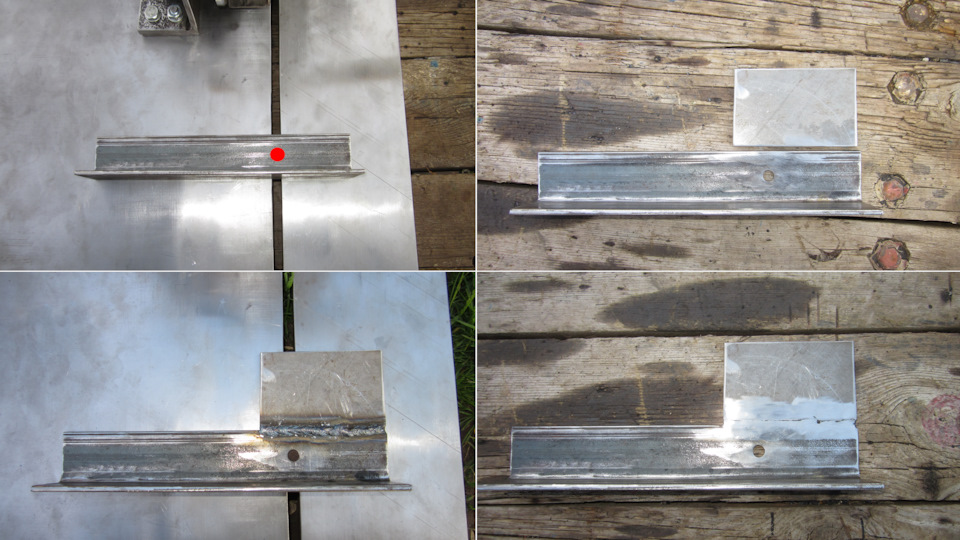

Первым делом потребуется отрезать четыре куска профиля 20*20 мм с толщиной стенки 2 мм.

Делаем разметку и сверлим в каждой заготовке отверстия: на одной стороне отступаем от края 1 см, на другой — 3 см.

После этого из кусков металлической полосы, нарезанных по размеру, нужно сделать крепление для болгарки.

Основные этапы работ

На следующем этапе потребуются куски профильной трубы с ранее просверленными отверстиями, подшипники, болты с гайками и шайбами, а также кусок шпильки.

Из всех этих деталей автор собирает систему направляющих. В получившееся приспособление вставляется профильная труба. Затем выполняется регулировка — надо подкрутить гайки, чтобы избавиться от люфта.

Далее потребуется еще два куска профильной трубы и два отрезка строительного уголка. Свариваем детали вместе. В уголках сверлим крепежные отверстия.

В профильных трубах нужно будет просверлить по одному отверстию, в которые вставляем удлиненные гайки.

Из фанеры делаем основание. Прикручиваем к основанию детали из уголка и профиля, и фиксируем приспособление, изготовленное из отрезков профильной трубы 20*20 мм.

Устанавливаем на болгарку крепление и крепим к нему профильную трубу, которая затем вставляется в систему направляющих.

На последнем этапе прикручиваем к основанию упорную планку для заготовок, сделанную из уголка. Саму планку можно выставить под углом 90 и 45 градусов.

Стойка для болгарки

Как не стараюсь отпилить болгаркой трубу или уголок — не всегда получается ровно. Точнее, почти никогда.

Вот, в процессе изготовления очередной самоделки психанул — бросил все дела и решил сделать стойку для болгарки. С ее помощью я смогу ровно отпиливать не только под 90°, но и под 45 и 30, и вообще под любым углом!

Размеры и конструкцию выдумывал по месту, исходя из материалов, имевшихся в наличии. Сейчас не то время, чтобы что-то покупать специально.

__________________

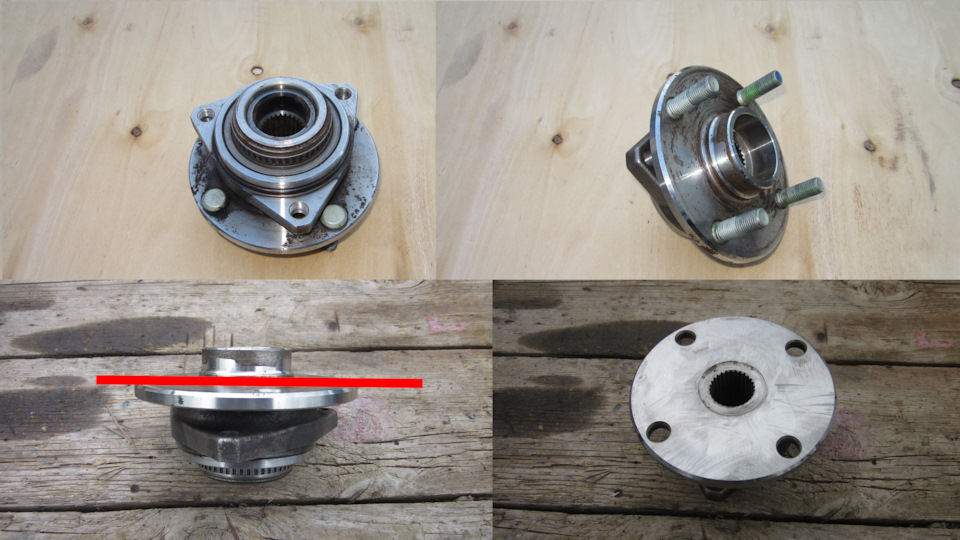

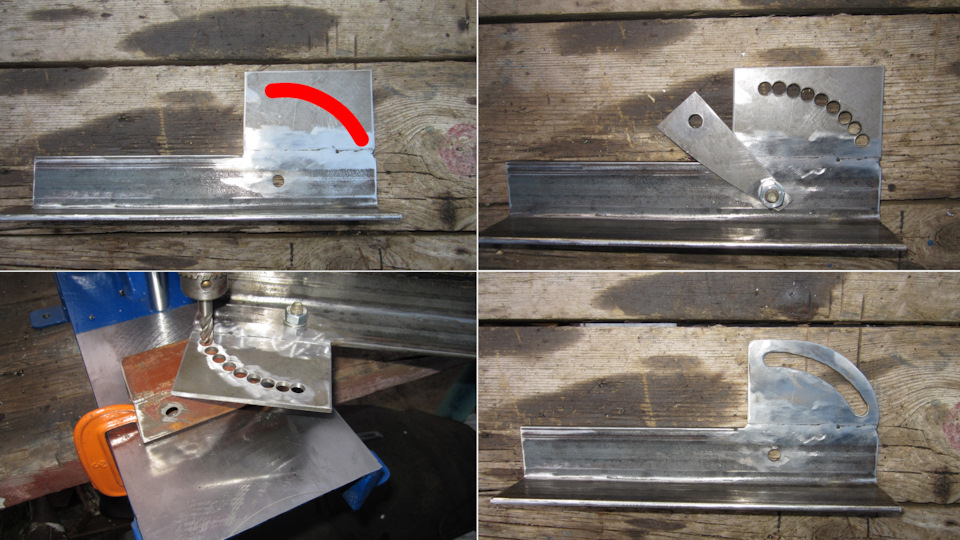

Сначала нашел составляющие для шарнира, на котором будет поворачиваться болгарка.

Для качественного реза шарнир должен быть достаточно мощным и без малейшего люфта.

Нашел старый вал и фланец от волговской помпы и несколько подшипников, в том числе и убитых.

Собрал такой бутерброд, чтобы максимально раздвинуть подшипники между собой:

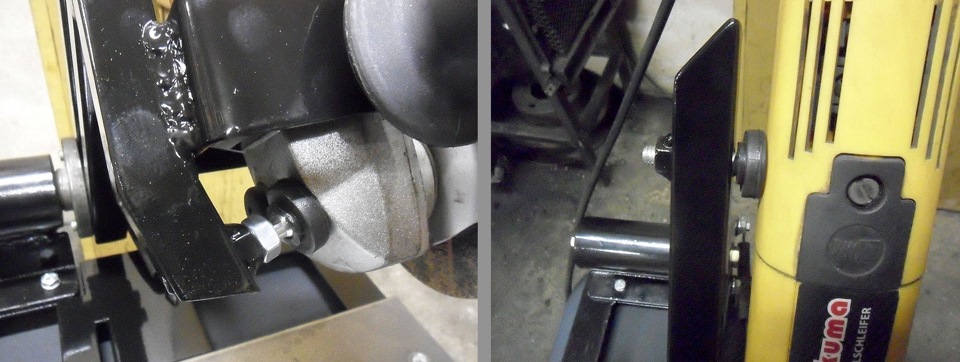

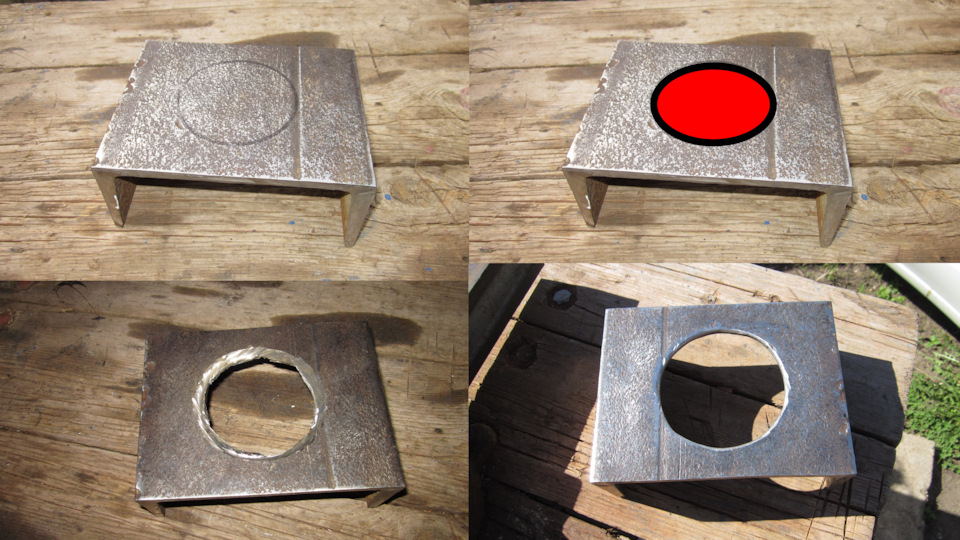

Для наружной обоймы шарнира нашел подходящую трубу

Она была немного великовата по диаметру, поэтому сделал продольный пропил, чтобы зажимать подшипники, как хомутом.

Приварил пару уголков и просверлил отверстия в нужных местах

Вторая составляющая стойки — маятник с креплением для болгарки.

Крепление болгарки выгнул из полосы 2,5 мм

Остальное — из профильной трубы 20х20

Крепление приваривал, стараясь максимально соблюсти параллельность болгарки к плоскости вращения рычага. Для этого, когда варил, в крепежные отверстия вставил стержни — по ним контролировал параллельность.

Для чего нужны все отверстия и приваренные гайки, станет понятно дальше.

_________________

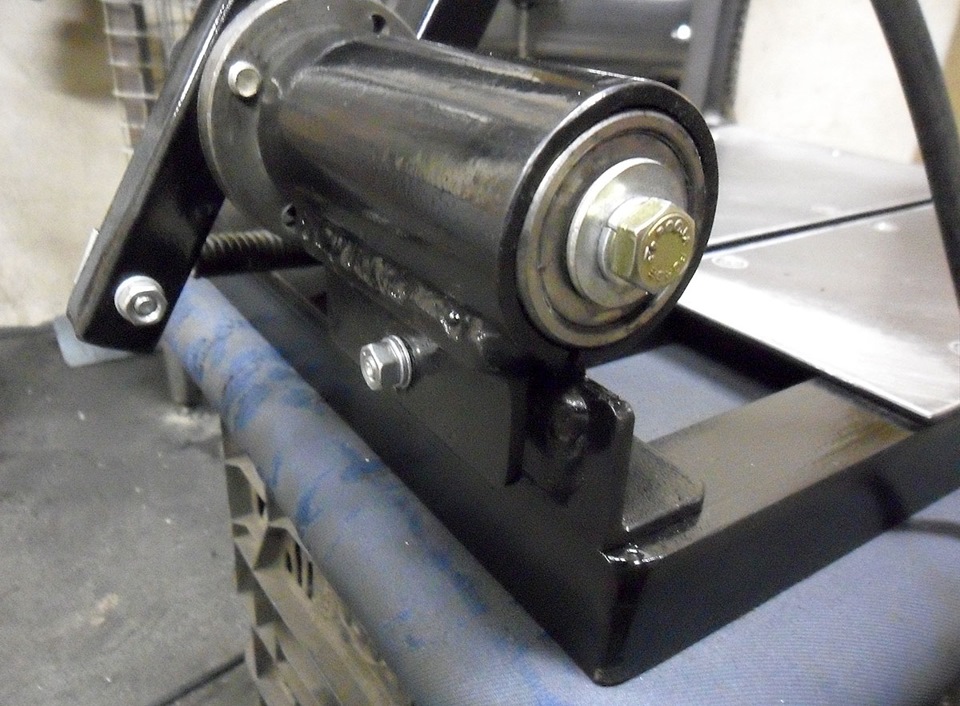

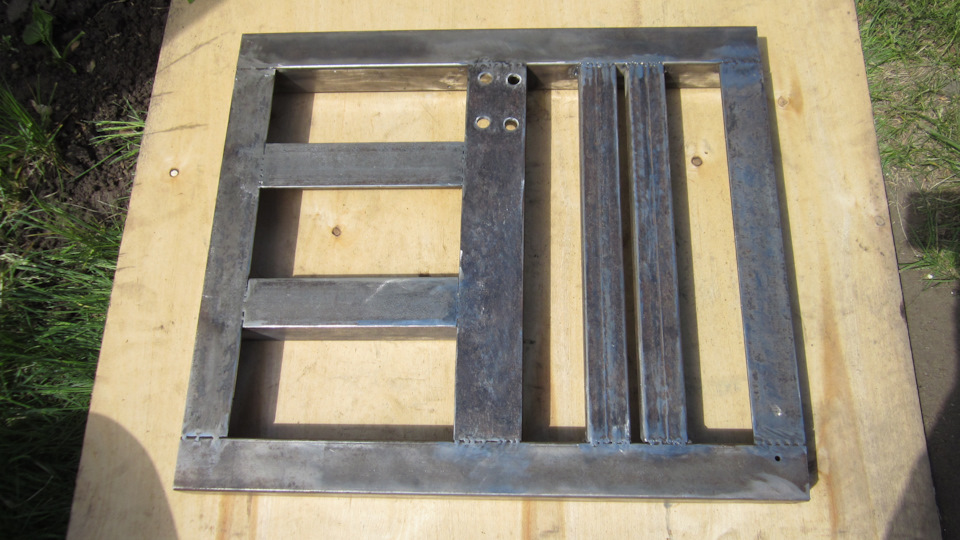

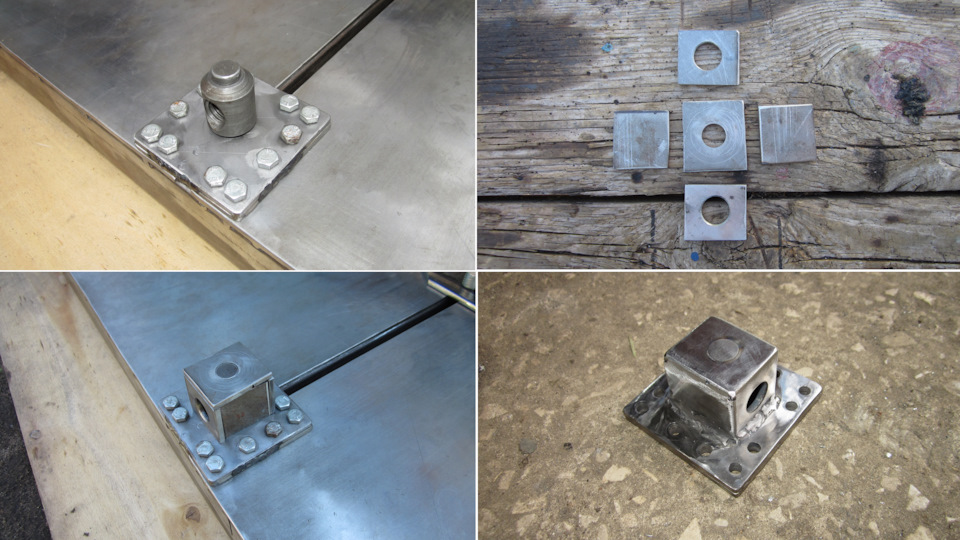

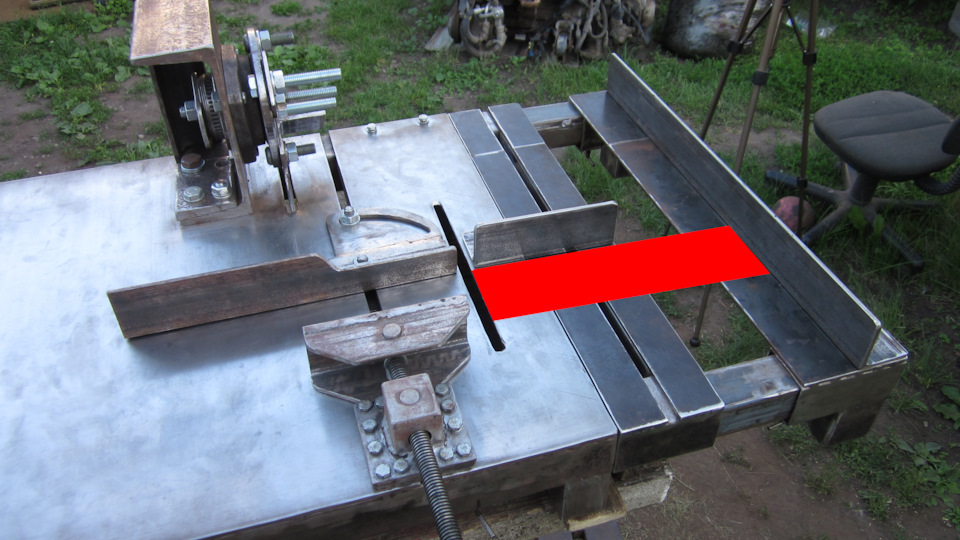

Третья составляющая — основание.

Оно сварено из уголка 32х32

Две профильные трубы 20х20 в середине — это направляющие для регулируемого упора, который должен фиксировать заготовку.

Стол сделал из пластины 30х30см толщиной 3мм, распиленной на 2 части. Крепится к основанию винтами М5.

В продолжении стола на основании приварена пластинка 3мм. Она для крепления возвратной пружины, и чтобы выровнять уровень стола дальше по направляющим.

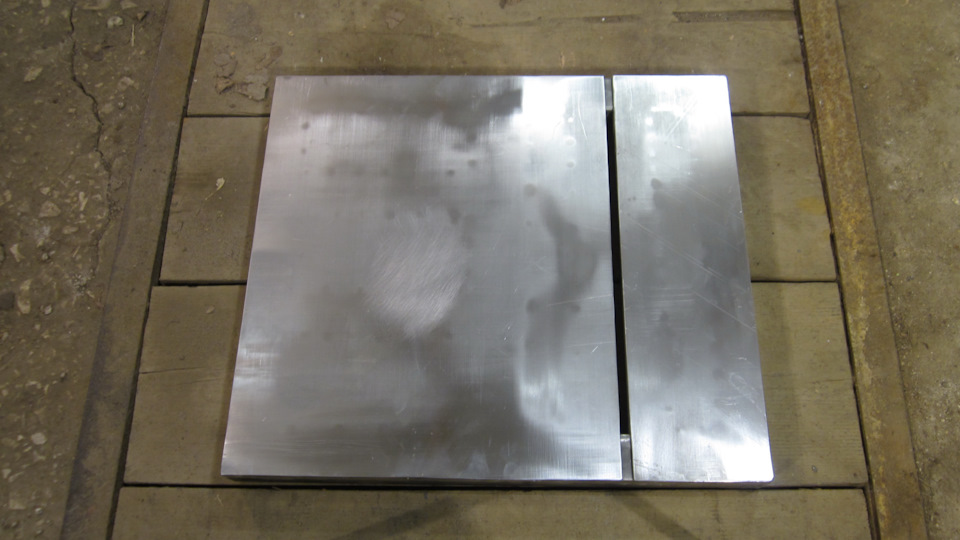

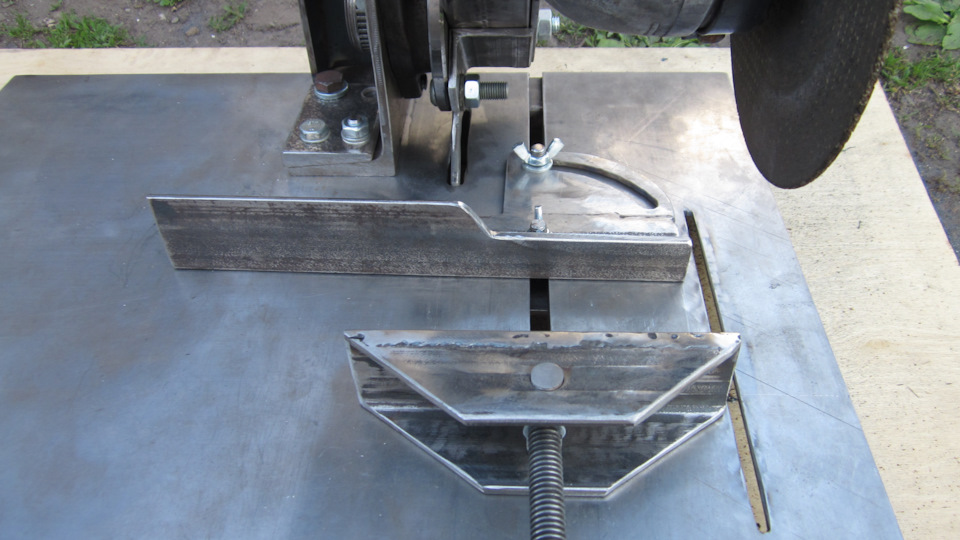

После всех примерок и подгонок собрал стойку воедино:

Вот так крепится болгарка:

С одной стороны привинчивается штатной ручкой, с другой — болтом М8

Регулировка болгарки по вертикали — сверху и снизу двумя упорами (ножки от мебели)

Подшипники зажимаются в обойме Болтом М6

Обойма привинчена к основанию двумя болтами М6

Правое отверстие овальное, для того, чтобы можно было регулировать положение обоймы

Возвратная пружина — от волговских колодок.

Чтобы она не могла соскочить с крепления, сделал хомутик из оцинковки.

В одну запись всё не влазит — слишком много фотографий.

Продолжение (о регулировке положения болгарки и изготовлении упора) будет в следующей записи.

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на "ЭЛПРОМ ЛОВЕЧ", жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — "лёгкая, прочная и надёжная". Сразу скажу, единственное оправдание проделанной работе — "ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…".

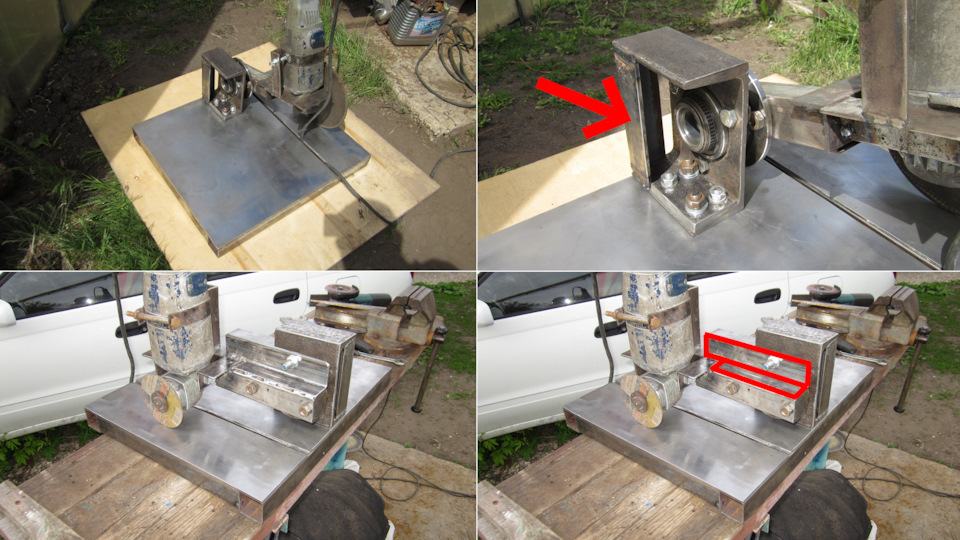

Начинал как и все — сварил прямоугольник для основания

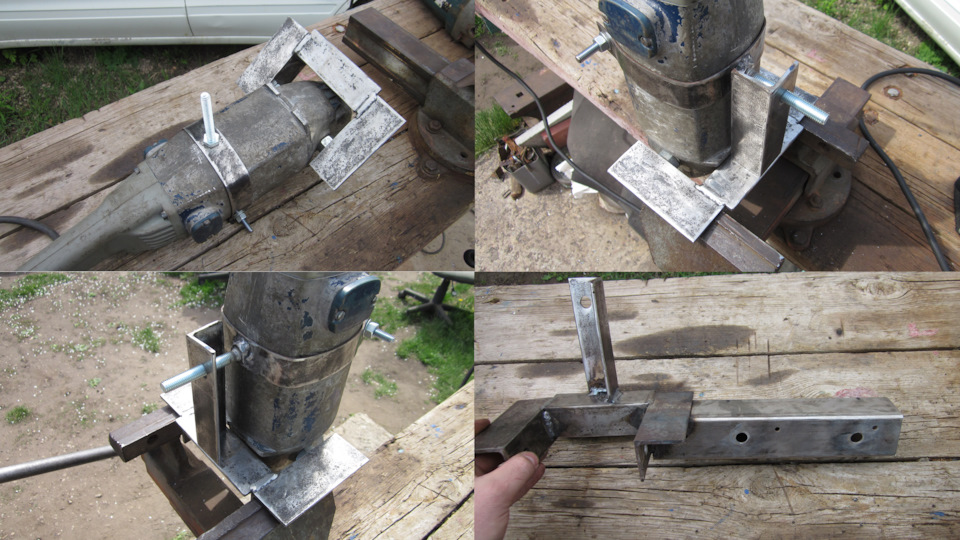

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

А это уже собран и на своём месте

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для "клонирования" детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

И только когда настало время красить, я увидел количество деталей "простой и лёгкой" стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

Если остались какие-либо вопросы — просмотр 10 мин. видео ниже поможет разобраться.

Метки: стойка для болгарки, станина ушм

Комментарии 94

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Молодец! Хотел было сначала когда читал поругать за бессмысленность использования 180- но диска. А так отлично. Сам сначала тоже делал из болгарки с 230 мм. На 2,2квт Но этого мало, пришлось купить заводскую metabo

Почему мало? Мощность вполне себе нормальная, если конечно не на металлобазе швеллера целыми днями резать))

Под мои задачи ее стало маловато- порф трубы 80х40, 80х60, 80х80 причем под угол 45, 100х100 и т.д. самоделка хорошо работала с проф трубой 60х40

Согласен, 230 кругом больше 50Х50 уже не удобно работать

Уж сильно ты заморочися.

Но сделано на 5.

Спасибо. Когда начинал, думал всё попроще будет, но получилось как получилось)))

От всей души, работа выполнена отлично.

Протяжка из автомобильных амортизаторов не подойдёт, особенно с большой болгаркой. Я ярый противник любых люфтов, а амортизаторы — люфтят. Лучше уж вариант с перекладиной для протяжки подходит.

Ну люфта то там нет никакого, шток и направляющая втулка выполнены с большой точностью и поршень в гильзе. Другое дело, что чем больше вылет — тем больше консоль и меньше расстояние между опорами штока, однако при маленьких вылетах, применительно к размерам круга и заготовки, опоры штока расположены достаточно широко и жесткость отменная. Кстати в ступичном подшипнике тоже люфт возникает со временем, другой вопрос — его величина и как она влияет на рез

titaniumbolt

Протяжка из автомобильных амортизаторов — шляпа полная. Лучший вариант это мебельные направляющие с шариками, причем 4 штуки, по 2 на плоскость. На люфты нет и намека.

Из рулевого маятника от жигулей делается, гораздо проще и быстрее.

Мелковат рулевой маятник для такой нагрузки.

По размерам маятник не большой совсем, подшипники в нём мелкие, да и корпус легкосплавный если не ошибаюсь. Я делал не быстрее и проще, а сложнее но надёжнее. Хотя каждый сам решает из чего делать.

Нет там подшипников, он на втулках.

5 лет пилит кирпич, куда надёжнее то? Живет в среде абразива, шамот пилю замачиваю в воде. Веса не имеет, компактен до безобразия.

С подшипниками маятники бывают, и я бы выбрал именно такой. У вашей системы должен быть люфт ощутимый. Но вообще как быстрый вариант сойдёт, хотя если 5 лет — можно было и доработать слегка.

С подшипниками маятники полная хрень, подшипники в маятниках очень плохо работают.

Люфта у меня нет вообще. Жигули через такой маятник поворачивает колесо, нагрузка в сравнении с УШМ — смешная. Эта конструкция будет вечна и дорабатывать тут нечего.

Не бывает ничего вечного. Нет люфта? Это потому, что кирпич режется как масло ножом. Попробуйте металл — там придётся давить и возможно сильно. Там где маятник соединяется с кронштейном — не может не быть люфта, болт будет прогибаться, даже если он калёный. И дорабатывать тут нечего, если продолжать резать кирпич (но хотя бы упор для кирпича можно было и поставить). Для резки металла придётся не дорабатывать, а полностью переделывать.

Нет люфта, нету. Смотрю вы кирпич никогда не резали, да и металл режете с огромным расходом дисков. Забавно слушать такую ересь. Тут не так, здесь не так)))

Да кстати, металл я им тоже режу периодически)) И всё работает))

Кирпич резал, пусть и не тысячу штук, но с сотню точно наберётся. Режется он пильным диском по бетону легко и быстро, без напряга. Ересь — резать металл на фанере. А про люфт можно утверждать что угодно, но ОДИН болт М12 будет прогибаться усилием руки с соответствующим рычагом. И функционала у вашего устройства даже для кирпича — не хватает. А резать металл без фиксации хотя бы струбциной — просто опасно. А при чём здесь расход дисков? И вообще, воспринимайте конструктивную критику стойко, раз уж осмелились показать ваше "вечное" приспособление.

Ну и чё? Какая-то фигня кирпичная, как это с металлом связано? И давить на диск приходится, так как "с угла" не всегда получится порезать, часто диск заходит по плоскости — это плата за точность реза (у вас кстати точность установки отсутствует). И смешить я Вас даже не пытался. Если занимаетесь постоянной резкой кирпича, то просто стыдно работать на такой ерунде. Вот Вам бесплатный план доработки Вашего устройства:

1. Тумбочку-каркас усилить минимум вдвое косынками и уголками — наверняка она ходуном ходит. Вкопать её поглубже (приколотить, залить бетоном, посадить на анкера — по выбору)

2. Фанеру накрыть хотя бы 2 мм сталью, закрепить лист саморезами с потаями.

3. Сделать простой деревянный прижим для фиксации кирпича или хотя бы один упор — это удобно

4. Если уж нравится жигулёвский маятник, то надо закрепить к нему основной кронштейн хотя бы на два болта (у Вас один болт — М12? или М14?), для этого придётся сверлить сошку.

5. Нужна возвратная пружина. Приварить дополнительный кронштейн к тумбочке, пружину зацепить за сошку.

Это минимум, после которого работать можно с бОльшим комфортом и безопасностью. А если функционала хватает и сейчас- то зачем вообще было делать ЭТО нечто? можно с рук резать. Мне вот нужен очень точный до миллиметра рез и рез под 45 градусов. А как ваша установка упрощает работу? одной рукой держать кирпич, другой шлимашину на него опускать? Ну его нафиг такие эксперименты…

Так у него ж стол подвижный, там немного по другому всё. Прижим на фотках не видно, но упор то точно есть. И я не предлагаю делать 70 кг, я говорю об элементарных доработках для удобства и безопасности. И "подобным" я и не планирую заниматься, камень-кирпич — не моё. А вот металла порезал не мало, и тут уж вы скорее теоретик. И пишу я для себя, потому что комментарии помогают раскручивать статью и видео в нём. Чем больше комментов — тем лучше. Пусть даже про кирпичи))) А вы неблагодарны — я ведь бесплатный план выхода из кризиса вам предложил)))

Andrew-Schultz

"С подшипниками маятники полная хрень, подшипники в маятниках очень плохо работают."

Шта? У меня на волге маятник на подшипниках больше 10 лет отходил, и ни намека на люфт не было, ходил бы еще минимум столько же, да я подвеску на шаровую поменял.

Читайте также: