Как увеличить отверстие в столешнице

Обновлено: 17.05.2024

Все, кто так или иначе сталкивался с заказом кухни, знают, что вся встройка рассчитана на установку под столешницу глубиной именно 600мм. При этом по коробам должно быть 550-560мм. И за самой техникой (посудомоечными или стиральными машинами, духовыми шкафами) не должно быть розеток, каких-то выпирающих коммуникаций, поскольку они могут "выдвинуть" встраиваемые модули вперед, за пределы свеса столешницы.

А еще есть трубы. Которые тоже ограничивают возможности встраивания техники - ведь они мешают поставить прибор вплотную к стене. И выгадываешь расстояния между ними, пытаясь "расставить" варочную, духовку, стиралку хоть как-нибудь. Уже не до рабочего треугольника знаете ли. И не до эргономики в целом. Как влезут основные модули, так влезут. Все остальное - по остаточному принципу.

Самое очевидное решение - сделать столешницу шире, хотя бы 650-700мм

Увеличенная глубина столешницы позволяет маневрировать. Уже без проблем получится врезать и стандартную мойку, и варочную панель - при этом выступающие трубы и розетки пройдут за ними.

И не придется мудрить с надстройками на сами трубы. Можно закрыть их раздвижными панелями, запланировав дополнительные полки в области фартука.

Однако зачастую подобные идеи остаются на уровне идей. Поскольку сложно найти исполнителя такого нестандартного заказа. А если он и находится - ценник оказывается просто заоблачным. И я сейчас объясню - почему. Все дело в нюансах производства.

Изготовление нестандартных пластиковых столешниц для кухонь

Пластиковые столешницы типа "постформинг" представляют собой плиту ДСП, облицованную сверху бумажно-слоистым пластиком. Вы наверняка видели связку образцов, если когда-либо заказывали мебель или просто выбирали расцветку для столешницы.

Таких вот бумажно-слоистых пластиков очень много, с разными качественными характеристиками. Общее у них одно - это формат листа. Самый распространенный - 1300х3050. То есть листа пластика как раз хватает, чтобы раскроить вдоль длины на столешницу с загибом шириной 600мм.

И именно размерами листа пластика (1300х3050) ограничены потенциальные габариты сплошной столешницы. К примеру, столешницу на обеденный стол размером 1350х1350 вам уже не сделают. Понятно почему?

Да, есть и другие форматы листов пластика, с большей длиной и шириной. Но стоят дороже, возятся реже (чаще под заказ), представлены в каталогах меньше и с ограниченным числом декоров.

Изготовление нестандартных кухонных столешниц из искусственного камня

Самый бюджетный вариант изготовления столешниц из искусственного камня - это склейка нужно конструкции из так называемых слэбов толщиной 10-12мм.

Самые "ходовые" габариты таких листов-слэбов кварца и агломерата - 3680х760, 3100х750 и т.д. Ширина слэба 720-800мм позволяет "отпилить" для стандартной ширины столешницы полосы для формирования загиба и плинтуса.

То есть при стандартном изготовлении столешницы из искусственного камня материал уходит весь и без остатка (обрезки используются для усиления мест с вырезом, формирования загиба и т.д.). При этом тоже легко вычислить стоимость погонажа.

Есть и преимущество у искусственного камня (акрилового, кварца) - его можно склеивать даже по месту у заказчика, реализовывая бесшовные столешницы любой длины и формы.

Теперь понятно, почему нестандартные широкие столешницы делать рядовому производителю невыгодно? Выводы

Формат листов пластика и слэбов искусственного камня рассчитан на изготовление столешниц стандартной ширины с минимальными отходами. И тут вполне применима схема расчета стоимости погонными метрами - ценообразование легко рассчитывается.

А вот если нужна кухонная столешница шире или длиннее, даже на незначительное число сантиметров - как считать ее стоимость становится непонятным. Остаются обрезки, которые вряд ли где-то можно будет применить. А значит, за них должен заплатить заказчик, логично?

Кроме того, под изготовление стандартных столешниц заточено и само производство. У мастеров рабочие места стоят оптимальной для сборки ширины, прессовальный станок также настроен на определенный формат. Любой нестандартный заказ буквально "выбивает" из колеи, замедляет производство.

Конечно, есть авторские мастерские, которые как раз специализируются на таких, эксклюзивных решениях. С собственными технологиями и специалистами высокого уровня, которых не пугает творческая работа. Но и ценник в таких мастерских соответствующий. И "сколько будет стоить в погонных метрах" спрашивать бесполезно. Никаких вилок и средних цифр нет и быть не может. Только индивидуальный расчет по четко поставленной задаче.

В общем, нет никаких особых проблем и технологических моментов, чтобы не делать столешницу шире. Если есть личная заинтересованность производителя - как правило, в материальном эквиваленте.

увеличить отверстие в столешнице

1 Материал столешницы?

2Толщина ?

3 диаметр существующего отверстия и требуемого?

Когда ответите на эти простые вопросы тогда и будем обсуждать

С удовольствием отвечу, учитывая, что для меня очень горячий вопрос!

1) Столещница из ДСП, верх нерщавеющая сталь, снизу платик

2) толщина столешницы 4 см, нержавейки 1,5 мм

3) отверстие 525*420, требуемое 565*460

remont99 написал :

, нержавейки 1,5 мм

(offtop)Точно 1,5мм . Вы на ней будете гвозди выпрямлять как на наковальне? где такую нашли??

Столешница самоделка?

(сабж) Болгаркой прорезаем металл, ДСП режем эл.лобзиком, если надо точно подогнать то режем с припуском и припуск ДСП обрабатываем драчовым напильником

Столешница заводская! Зачем вы меня обижаете?

Извините не могли бы вы объяснить, что такое припуски. А нержавейка что трудно режется? Мастер-сборщик вчера не взялся

2remont99 Я бы попробовал электролобзиком, пилкой по металлу. Припуск - "запас" материала для последующей доработки. Нержавейка вязкая, пилка будет "засаливаться" (от слова "сало" ).

sansan21 , спасибо за ответ! А есть какие-то хитрости, что бы снизить это самое "засаливание"?

remont99 написал :

Зачем вы меня обижаете?

Извините не хотел обидить, (смайлики видите?)

Болгаркой будет нормально, не особо труднее чем обычную черняшку. А отверстие не под мойку случаем? Тогда можно смело кромсать, прикроется.

Vidis, отверстие именно под мойку! Я тоже думаю, что можно особо не парится по поводу краев. главное, что бы вообще суметь увеличить отверстие (столешница закреплена)

2remont99 Масло (машинное, а не растительное ), и сильно не давить. Болгаркой страшновато - если ДСП (МДФ?) не обуглится, то пластик поплавится. И в углах все равно дорабатывать.

2remont99 Еще распространенный вариант - рисуете контур, обсверливаете его дрелью, любым подручным инструментом выкрашиваете ДСП, а перемычки в нержавейке - аккуратно кусачками.

А каким образом дорабатывать углы? Там к углам вообще не подобраться

sansan21 написал :

то пластик поплавится.

Не поплавится. Я же не говорю, что надо враз на всю глубину болгаркой, резать надо только металл с небольшим углублением в ДСП (до 5-10мм)

sansan21 написал :

а перемычки в нержавейке - аккуратно кусачками.

Ломать не получится, вы же сами говорите что нержа вязкая. Край только отогнется и все испохабит

Я начинаю запутываться

Итак. верх режем болгаркой, углубляясь в ДСП на 5-10 мм, а затем лобзиком режем ДСП или все же высверливать по контуру дрелью? Что проще.

2Vidis Кусачками не ломать, а перекусывать . Ваш первый вариант рабочий, просто если человек никогда болгарки в руках не держал - одно неверное движение - столешница безвозвратно испорчена.

2remont99 Если болгарка маленькая (не 230 мм), можно как в посте №4. Или без болгарки, просто лобзиком. Или дрелью, без болгарки и лобзика. Аж 3 варианта. Выбирайте .

По ощущениям с дрелью проще. как-то привычнее. Болгарка внушает страх. Купив болгарку, я вообще не понимаю как ей пользоваться. Диски к ней какие-то тупые. Неужеле тупым краем можно что-то отрезать. Можно поподробнее про "безвозвратно испорчена"? Вы меня извините, что пытаю вас просто вчерашняя реакция сборщика немного напрягла

remont99 написал :

По ощущениям с дрелью проще. как-то привычнее.

Но во много-много раз дольше и некрасивый рваный край. Этим вариантом я бы воспользовалься не имея более никакого инструмента, Если болгарку никогда в руках не держали лучше не стоит ею это делать, надо иметь навык чтобы не попортить изделие и самому не покалечится. Для вас лучшим вариантом будет- лобзик с пилкой по металлу, окуратненько потихоньку(без сумашествия) проделаете нужное отверстие, Про засаливание не забивайте голову-стружка от ДСП будет очищать пилку, вы же не чистый люминь режете.

2remont99 Эти тупые диски содержат абразив, который, собственно, и режет. Дешевые болгарки с дешевыми дисками довольно сильно вибрируют в руках. С непривычки коснулись металла, болгарка дернулась в сторону - и привет - на вашей столешнице царапины, которые ничем не заполируешь.

remont99 написал :

Диски к ней какие-то тупые. Неужеле тупым краем можно что-то отрезать.

Режет превосходно за счет высокой скорости вращения диска и трения. (бойтесь искр при поподании на любую поверхность , краска,стекло,керамика и т.д. будет испорчено) Обязательно применяйте средства индивидуальной защиты - очки ,перчатки, наушники(желательно).

remont99 написал :

Болгарка внушает страх. Купив болгарку, я вообще не понимаю как ей пользоваться.

А вот это проблема , если никогда не пользовались то и не стоит, попросите того у кого есть опыт.

remont99 написал :

Можно поподробнее про "безвозвратно испорчена"?

Диск уйдёт в сторону(обдерёт поверхность) или вообще заклинит(выгнет край нержавейки) и лопнет(куском диска может и в лоб ,и в глаз залепить будет беда) , а вообще с болгаркой самый лучший/быстрый результат получился-бы ,если в таком порядке делать.

1.Нержавейку - болгаркой.

2.ДСП и пластик эл.лобзиком , режите до углов и углы обрабатывать дополнительно не придётся.

Но для вас всёже этот вариант я думаю проще будет.

remont99 написал :

По ощущениям с дрелью проще. как-то привычнее. Болгарка внушает страх.

Как расширить отверстие в дереве: пять проверенных способов

З адача увеличения отверстия в деревянном изделии или заготовке может возникнуть при разных обстоятельствах. Например, вы делаете шведскую стенку и просверлили слишком маленькие разметки под перекладины. Или вы хотите установить небольшие стоечки для каких-то декораций или, может быть, просто требуется установить деревянную заглушку. В целом задача расширить отверстие в дереве несложная и имеет массу способов решения. Но у каждого из них есть свои особенности и преимущества в той или иной ситуации.

1. Типичные ошибки при рассверливании отверстий в дереве

Многие по неопытности пытаются просто рассверлить б о льший диаметр сверлом по металлу. Это заканчивается всегда тем, что сверло резко вгрызается в материал и вырывает наружные волокна в дереве.

Со сверлом по дереву ещё более сложная ситуация, потому что абсолютно все изделия такого типа имеют направляющий носик и им нужна опора, а её в нашем случае просто нет. Но не стоит расстраиваться. Выход из этой ситуации очень простой, правда не совсем стандартный.

2. Способы увеличения ширины отверстия с помощью сверла и шуруповёрта

В рабочих решениях расширения отверстий в дереве мы так же применяем свёрла, но не совсем обычными способами. Выбор конкретного решения зависит от задачи. Если сказать более точно, то решение определяется размерами в миллиметрах, на которые нам требуется увеличить первоначальные параметры.

Как расширить круглое отверстие в дереве в пределах одного миллиметра

Берём сверло по металлу и закрепляем его в шуруповерт или дрель. Это именно тот инструмент который увеличит диаметр ранее просверленного отверстия. Затем включаем реверс и сверлим на обратном вращении. Это конечно не совсем правильно, потому, что мы не режем, а фактически «приминаем» дерево.

Однако этот вариант вполне рабочий. Он особенно хорош в тех случаях, когда нужно увеличить диаметр в пределах одного миллиметра. Согласитесь, что решение простое и действенное.

Но как же быть, если требуется расширить «проём» более, чем на 1мм? Сверло начнёт прыгать и уже не сделает ровных стенок и краёв в дереве. Для этого случая есть другое решение.

Как расширить отверстие в древесине больше чем на миллиметр

Этот способ работает как с обычными спиральными свёрлами по дереву, также с перьями и со свёрлами Форстнера. Это решение известно многим. Но повторение мать учения. На малых величинах, мы естественно пользуемся спиральными сверлами.

Например, есть отверстие с диаметром в 8мм. А требуется получить аналог в 12мм, то есть расширить его на 4мм. Как же быть? Всё очень просто. Нам потребуется вклеить деревянный шкант, простейшее крепёжное изделие, которое часто применяется при сборке предметов мебели.

Шкант, а в нашем случае пробку, забиваем в дырку на клей. Затем срезаем выступающую часть вровень с поверхностью и дожидаемся полного высыхания клея.

После этого визуально или с помощью инструментов точной разметки находим центр и сверлим отверстия большего размера. Естественно, что следует применять свёрла по дереву.

Сложностей в этом случае нет абсолютно никаких. Но есть одно важное условие. Пробка, которую мы забиваем, должна быть твёрже основного материала. Это необходимо для того, чтобы носик надежно удерживался и не смещался в сторону. Иначе отверстие просто разобьет.

На больших диаметрах этот способ тоже работает. Но в этом случае мы пользуемся либо пером, либо сверлом Форстнера.

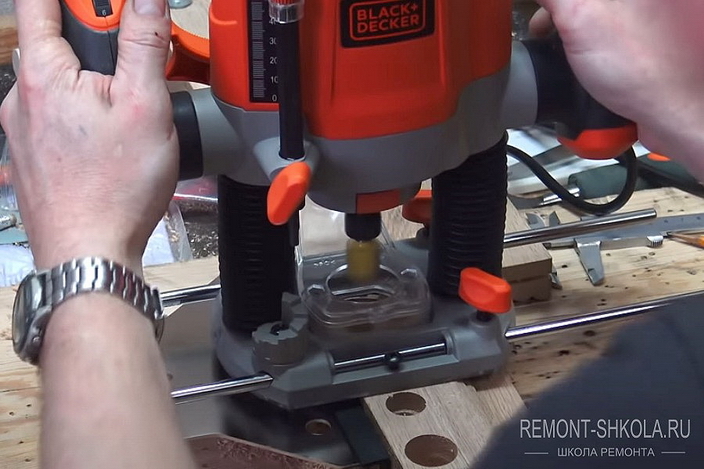

3. Способы расширения отверстий в дереве с помощью фрезера

Способы со сверлением по шканту работают безотказно, но при этом требуют слишком много «телодвижений». Во-первых, следует подготовить чопики. Их нужно вклеить, подпилить, выждать время и только после этого сверлить. Это очень долго, и поэтому эти решения приемлемы, если речь идёт об паре отверстий. А что делать если их много? В этом случае лучше воспользоваться фрезером.

Фрезер так же даёт возможность применить несколько доступных решений. Но мы рассмотрим лишь три из них: два универсальных и одно — применимое в частном случае.

Самое простое решение с помощью фрезера

Например, для сборки мебели на конфирматы мы насверлили в дереве отверстия диаметром в 16мм для установки заглушек. Вдруг выясняется, что таких заглушек нет, а есть только двадцатые, и все отверстия нужно увеличить в размере.

И вот тут-то нам на помощь и приходит первый способ, потому что он максимально простой и эффективный. Во фрезер надо установить фрезу того диаметра, какой мы хотим получить. Для идеальной повторяемости лучше воспользоваться параллельным упором. И, конечно же следует выставить глубину фрезерования. А дальше все предельно просто.

Располагаем фрезу точно над отверстием в дереве, запускаем фрезер и опускаем фрезу в материал. В результате мы сразу получаем запланированный размер. На выходе имеем идеальную повторяемость. Во всех точках просверливания выходят прямые стенки, чёткая кромочка и одинаковая глубина.

Как рассверлить отверстие в дереве с помощью копировальной втулки

Следующий способ расширить размеры хорош в тех случаях, когда у нас нет фрезы нужных параметров. Здесь нам поможет копировальная втулка. Работать с копировальной втулкой чуть сложнее. Для него нужно изготовить специальный кольцевой шаблон, но зато он более универсален. Имеется возможность не только рассверливать отверстия, но и в принципе получать на выходе любые параметры.

Расчет совсем несложный и ведется он от диаметра копировальной втулки. В нашем случае это Ø18мм. Диаметр фрезы меньше, чем диаметр копировальной втулки, и эту разницу нужно учитывать. Поэтому отверстие в шаблоне делаем большего размера. Например, втулка Ø18мм, а фреза Ø10мм. Соответственно разница составляет 8мм. Если сделать шаблон тридцатым сверлом, то соответственно имеем тридцать минус восемь. Получим диаметр в 22мм.

Этот вариант хорош тем, что он чрезвычайно универсален и позволяет получить абсолютно любые размеры.

Можно поиграться с диаметром втулки, фрезы и, конечно же шаблона. Можно воспользоваться примитивным расчетом. Нужно взять размер отверстия, которые хотим получить и прибавить к нему размер копировальной втулки, которая у нас есть в наличии. Полученное значение в миллиметрах и будет основным. Всё что нам остается сделать, подобрать сверло Форстнера наружного диаметра и фрезу. Их размер в миллиметрах по сумме должен равняться той же самой величине.

Пример расчёта:

Требуется сделать отверстие диаметром 22мм. Копировальная втулка имеет диаметр в 18мм. В сумме это будет соответствовать 40мм. Соответственно суммы диаметров сверла Форстнера и фрезы тоже должна равняться 40мм. Например, 30мм — сверло и 10мм — фреза или 32мм — сверло и 8мм — фреза.

Перед началом рассверливания шаблон нужно отцентрировать и надёжно прижать струбциной к основанию рабочей поверхности.

Далее работаем фрезером по готовому шаблону и в результате имеем чёткое соответствие заданным шаблоном параметрам. Возможно кто-то предпочтёт именно это решение.

Как расширить отверстие в дереве с помощью двух копировальных фрез

И последний на сегодня способ — это частный случай. Он хорош в тех местах, где просто необходимо немного увеличить отверстие. При этом необязательно это должно быть круглое отверстие в дереве.

Явное преимущество данного решения — это любая конфигурация контура, которую нужно расширить ровно по всем направлениям.

Это решение часто применяется там, где по контуру нужно сделать небольшой фальц, совсем маленькую четверть. Но эту четверть можно будет использовать как базовую поверхность для работы копировальной фрезой.

Итак, нам понадобятся две копировальные фрезы желательно одного и того же производителя, потому что у них внутренний диаметр подшипников одинаковый. Отличаются они только наружном диаметром. Всё, что нам нужно сделать, это переставить маленький подшипник на большую фрезу.

Самые ходовые параметры это 9.5 и 12.7мм. Разница между ними составляет 3.2мм. Соответственно четверть будет иметь ширину 1.6мм.

Возможно, информация была для вас полезной и поможет в практической деятельности. Было бы желание, а уж выход всегда найдется. И возможно вас заинтересует видео.

Сверлим отверстия в дереве правильно, часть 1: для чего нужны трехточечные сверла и где в перьевых — перья?

Дерево, в наших краях, один и самых часто встречающихся и популярных материалов с которым имеет дело домашний мастер. Из него можно построить дачный домик, поставить забор, сделать мебель и многое другое. В этой статье хотел бы рассказать о различных типах сверл для выполнения отверстий в дереве и поделится собственным опытом по их выбору и применению, а также дать несколько советов, которые возможно будут полезны читателю.

Вообще, по своему сугубо личному мнению, практически любое дерево обладает крайне положительной энергетикой и работа с ним позволяет успокоить нервы и привести в равновесие душевное состояние не хуже медитации или таблеток. Возможно именно поэтому, большинство столяров и плотников, которые мне встречались, были людьми крайне уравновешенными и добродушными :)

Самая простая и наиболее частая операция выполняемая с деревом это сверление отверстий, давайте посмотрим когда и чем их лучше делать. Конечно, разные виды древесины отличаются друг от друга и мягкая сосна или липа, требуют гораздо меньшего усилия при обработке чем, например, бук или дуб. Однако, общие принципы применения тех или иных типов сверл одинаковые для всех видов.

Трехточечные сверла

Применение: сверление отверстий небольшого диаметра в дереве, фанере, ДСП и тд.

Сверла предназначенные для сверления именно дерева и содержащих его материалов (типа ДСП). По конструкции такие сверла имеют в передней части, по оси сверла, заостренный шип, для точного позиционирования на месте сверления. Кроме этого, режущие элементы имеют небольшой наклон в сторону поверхности сверления и вся конструкция напоминает трезубец. Спиральные канавки-шнеки, через которые происходит отвод высверленного дерева имеют большую глубину и дополнительно заточенную кромку для получения более гладкого отверстия.

Такие свела обычно имеют гладкий цилиндрический хвостовик под кулачковый патрон дрели или шуруповерта, реже встречаются с хвостовиком шестигранной формы для держателей ударных шуруповертов (так называемых импактов) и некоторых других специфических моделей сверлильных устройств.

Главной особенностью при сверлении такими сверлами, является приложение усилия строго перпендикулярно оси сверла, иначе оно, при перекосе, либо погнется (если плохое), либо сломается (если хорошее), особенно это актуально для малых диаметров сверл (до 5мм). При выполнении сквозного сверления желательно подкладывать под заготовку черновой брусок, чтобы с обратной стороны целевой заготовки не происходило вырывание волокон при выходе трезубца. Впрочем, этот совет актуален для любых типов сверл.

Сверла отлично подходят для засверловки отверстий перед вкручиванием саморезов, чтобы предотвратить растрескивание деревянной заготовки вдоль волокон. Продаются как поштучно, так и в наборах, обычно, от 3 до 10мм в диаметре.

Достоинства: лучший вариант для сверления отверстий в дереве диаметром до 10мм. Достаточно дешевы.

Недостатки: Малые диаметры достаточно легко сломать при перекосе в процессе сверления.

Универсальные спиральные сверла

Применение: сверление разных типов материалов, в том числе дерева.

Это самые распространенный тип сверл, используемый для сверления не только дерева, но и других материалов: пластика, металла, пенобетона и др. Их удобно применять когда отверстие сверлится сразу в нескольких, сложенных в «пирог», заготовках.

Такие сверла имеют две режущие кромки на коническом наконечнике и закручены спиралью. Глубина спиральных канавок меньше чем у сверл по дереву и их кромка не такая острая. Изготавливаются как с гладким цилиндрическим хвостовиком, так и с шестигранником, если покупаете набор второго типа, проверяйте чтобы на нем было упоминание или значок, что подходят для работы импактами.

В основном универсальные сверла изготавливаются из углеродистой или быстрорежущей стали HSS/Р6М5 — первый вариант более дешевый, хрупкий и выдерживает меньшие боковые нагрузки на излом, чем вторые, в которых присутствует небольшой процент молибдена и вольфрама.

Подобные сверла имеют строго определенный угол заточки для тех или иных видов материала, хотя, для сверления дерева этот параметр не очень важен, тут главное, чтобы кромка была просто хорошо заточена. Также отмечу, различие данного типа сверл по цвету:

- серый — родной цвет стали из которой изготовлено сверло, свидетельствует об отсутствии дополнительной обработки;

- черно-золотистый — свела прошли отпуск, снявший внутреннее напряжение стали;

- черный — выполнено воздействие перегретым паром, увеличившее стойкость сверла к износу;

- золотой — покрытие из нитрида титана, которое увеличивает твердость сверла и якобы обеспечивает его лучшее скольжение.

Однако, по личному опыту отмечу, что оценивать качество ориентируясь по цвету не стоит, у меня были и черные и «золотые» сверла разных производителей и ломаются они ничуть не хуже обычных :) Особенно преуспели в такой покраске китайские производители, покрытие которых стирается после первых двух просверленных отверстий. Главное материал изготовления самих сверл, брендовые ходят дольше, да и покрытие выдерживает десятки отверстий даже в твердых материалах (при соблюдении правил сверления).

При должной сноровке отверстия в дереве получаются ровными, однако, но скорость сверления отверстий ниже, чем у сверл из предыдущего пункта, а широкий конус режущей кромки увеличивает время точного позиционирования центра сверления. Сверлить нужно также как и сверлами для дерева, прилагая усилие строго перпендикулярно оси сверла, особенно если сверлим малым диаметром.

Диаметр универсальных сверл обычно не превышает 10мм (редко попадаются 12мм), часто продаются в наборах по несколько штук с диаметром от 3 до 10мм. Советую всегда иметь в наличии один такой набор с сверлами разного диаметра + несколько отдельных дублей диаметром 3-4 мм.

Достоинства: Универсальность. Вариант для сверления отверстий не только в дереве.

Недостатки: Малые диаметры. Достаточно хрупкие (особенно китайские :). При высоких оборотах сверления есть риск перегреть сверло (больше относится к плотным материалам).

Перовые (перьевые) сверла

Применение: сверление в дереве больших и глубоких отверстий диаметром от 10 до 60мм.

Еще один популярный тип сверл для древа, отличаются большой производительностью и невысокой ценой. Свое название получили из за специфической плоской формы, отдаленно напоминающей формой перо птицы. Можно сверлить отверстия достаточно большой глубины (в пределах 100-130мм), а при использовании специального удлинителя, можно глубину отверстий существенно увеличить. Рабочая часть имеет плоскую форму «трезубец» с острым центрирующим шипом. Заточку имеют грани центрального шипа с противоположных сторон, а также два боковых резца, форма и заточка которых может отличаться у разных производителей. Редко встречаются «перья» с двухсторонней заточкой режущих кромок, для возможности сверления в обоих направлениях вращения.

Хвостовик — шестигранный, может быть с проточкой или без — предназначенный для кулачковый патронов. Форма зажимной части (хвостовика) обусловлена бОльшей нагрузкой, которая воздействует на данный тип сверл при сверлении, особенно глубоких отверстий больших диаметров и гладкий хвостовик просто будет проскальзывать в патроне, как его не затягивай. Соответственно, для работы такими сверлами требуется более мощный инструмент. Толщина плоской части пера, обычно, пропорциональна диаметру отверстия, которое им можно проделать и чем он больше, тем толще и режущая часть.

Качество получаемых отверстий не очень высокое, причем оно получается тем грубее, чем глубже отверстие, т.к. достаточно сложно выдержать строго вертикальное усилие по оси сверла и даже при небольшом перекосе стенки отверстия повреждаются не заточенной плоской частью «пера». Подобный сверла изготовлены из более мягкого металла, а дешевые варианты, при сверлении глубоких отверстий, подвержены скручиванию и изгибу, бывает что даже новые «перья» изначально имеют плохую центровку, что вызывает биение и плохое качество получаемого отверстия. Начинать сверление нужно на низких оборотах, далее продолжать сверление не превышая показатель 450 об/мин (причем, чем больше диаметр, тем медленнее сверлим), периодически вытаскивая вращающееся сверло, чтобы обеспечить выход опилок.

Продаются как отдельно, так и в наборах. Для бытовых работ ходовые размеры диаметров получаемых отверстий от 10 до 25мм.

Достоинства: Дешевизна. Можно получать достаточно большие отверстия. Простота конструкции позволяет делать заточку режущих кромок самостоятельно.

Недостатки: Невысокое качество получаемого отверстия. Склонность к скручиванию и изгибу. Для сверления глубоких отверстий требуется мощный инструмент. Достаточно высокий центральный шип ограничивает возможность делать глухие отверстия в досках и брусках.

Сверла Форстнера

Применение: сверление качественных отверстий большого диаметра, в том числе глухих.

Сверло изобретено в 1874 году Бенджамином Форстнером и с тех пор притерпело большое количество модификаций. Является лучшим вариантом, чтобы получить красивое ровное отверстие в дереве, ДСП, МДФ и других подобных материалах: сквозное или глухое с нужной глубиной. Подобные сверла используются для выполнения посадочных отверстий для петель мебели и другой фурнитуры, когда важен именно аккуратный результат. Конструкция сверла достаточно сложная, что дает разным производителям реализовать свой полет фантазии в конструкции данной расходки. По сути сверло Форстнера — это небольшая фреза с несколькими режущими элементами: центральное острие служит для точного позиционирования центра будущего отверстия, шип может быть в виде конуса, призмы или даже конусного винта. Острая перемычка с лезвиями, проходящая перпендикулярно оси сверла, в процессе вращения обеспечивает послойное срезание дерева и отвод опилок и стружки, а режущая кромка по кругу позволяет получить очень ровный размер круга отверстия с гладкими стенками.

Кромка может быть выполнена в виде только двух твердосплавных резцов или же в виде венца-коронки с несколькими зубьями (обычно для сверл с большим диаметром). Базовые диаметры подобных сверл продающихся как отдельно, так и комплектами от 10 до 35мм. Однако, существуют варианты для выполнения больших отверстий, например, на 68, 80 или даже 117мм.

Производятся подобные сверла из качественной быстрорежущей стали. Могут быть сборными (более дешевые варианты), состоящими из нескольких частей или выточенными из единого куска стали (дорогие). Хвостовик обычно представляет из себя круглый гладкий цилиндр: для небольших диаметров — 8мм, для крупных — 10мм. При сверлении нужно начинать с малых оборотов, затем сверлить на средних (до 1600-1800об/мин) не перегревая, чтобы не повело металл. Инструмент должен быть мощным, чтобы обеспечить достаточный крутящий момент для выполнения больших отверстий. В продаже есть варианты в комплекте с ограничителем сверления, что крайне удобно для изготовления сверления отверстий со строго заданной глубиной под мебельные петли.

Достоинства: Высокое качество получаемых отверстий. Отличный вариант для сверления глухих и достаточно глубоких отверстий заданной глубины.

Недостатки: Из-за сложности конструкции и качественной стали, достаточно дороги, особенно для больших диаметров. Подвержены перегреву на высоких оборотах.

Коронки

Применение: Сверление отверстий большого диаметра в доске, фанере, пластике итд.

Оптимальны в использовании, если нужно просверлить большое отверстие, например, для подрозетника в не толстых материалах типа фанеры, доски, ДСП, ОСБ, гипсокартоне итд. Для дерева лучше покупать составные наборы в которые входит центральная часть (державка) и сменные коронки разных диаметров. В качестве центровочного сверла можно использовать, либо универсальное, либо, что еще лучше — сверло по дереву, желательно с боковой проточкой хвостовика, чтобы не проскальзывало при сверлении. Сверло фиксируется в державке при помощи винта под шестигранник, поэтому легко меняется в случае поломки. Коронок в наборах может быть много — 10-12 штук, от 19 до 127мм в диаметре. Каждая коронка имеет большое количество зубьев и работает как пила.

Кроме этого, есть варианты наборных коронок, когда режущая часть представляет из себя пильное полотно в виде неполного круга, фиксируемое в специальном диске с центральным сверлом.

Металл изготовления может быть HCS (высокоуглеродистая сталь) подходит только для мягких материалов типа дерева или пластика, HSS — быстрорежущая сталь, подходит еще и для листового металла.

Качество отверстия сделанного таким сверлом сильно зависит от умения пользователя, при должной сноровке и качественных коронках можно получить вполне гладкие кромки и стенки. Работать нужно на средних оборотах, т.к. конструкция не предполагает хорошего отвода образующихся опилок и на больших оборотах мелкий зуб коронок быстро забивается деревом, перестает резать и начинает нагреваться от трения, легко получить дымок от дерева и перегрев металла. Глубина ограничена глубиной самой коронки и не превышает 2-3см.

С большими диаметрами коронок нужно работать весьма аккуратно, лучше использовать мощный инструмент с автотормозом, хорошо удерживая и фиксируя его в обеих руках, т.к. при заклинивании такой коронки, можно получить вывих запястья или пальцев от проворота дрели или шуруповерта при резкой остановке коронки. А еще достаточно непросто вытащить из коронки получившийся кружок. Существуют варианты таких сверл с выталкивающими пружинами, вокруг центрального сверла, но это скорее маркетинг, работает такой механизм не очень хорошо.

Достоинства: Быстрое получение отверстий большого диаметра. Большой выбор размеров. Невысокая цена наборов.

Недостатки: Склонность к забиванию полотна коронок древесной пылью и опилками. Небольшая глубина.

Если интересны недорогие варианты сверл, можете посмотреть эту подборку.

В этой части я рассказал про базовые типы сверл для дерева. В следующей расскажу о других, более интересных вариантах. Продолжение следует.

Как врезать мойку в столешницу просто и легко — пошаговые рекомендации с видео

При замене кухонного гарнитура или раковины неизбежен вопрос о том, как врезать мойку в столешницу. Эту работу можно выполнить самостоятельно. Она не слишком трудоемкая, но требует точности и качества исполнения. Разберемся, как правильно устанавливать раковины различных типов, узнаем об особенностях работы с разнообразными материалами, предупредим возможные ошибки, чтобы избежать протечек воды.

Виды изделий и способы установки

Существует несколько вариантов установки мойки в столешницу. Выбор способа монтажа зависит от конструктивных особенностей раковины.

Наиболее распространенными являются следующие типы моек:

| Виды изделий | Достоинства | Недостатки | Принцип установки |

| Накладные | Бюджетная ценовая категория. Простота монтажа. | Небольшая толщина материала. Образование зазора между столешницей и мойкой. | Раковина размещается на отдельно стоящей тумбе таким образом, чтобы она стала продолжением рабочей столешницы на кухне. |

| Врезные | Удобство эксплуатации. Практичность и долговечность. | Высокая стоимость. | Врезка мойки в столешницу, в специально выполненное отверстие предусматривает крепление прижимами и кронштейнами к внутренней стороне модуля. |

| Подстольные | Эстетичный внешний вид. Шумоизоляция. Долговечность благодаря надежной герметизации стыков. | Малодоступность по причине дороговизны. Подходит не для всех материалов столешницы. | Раковины монтируются в вырезанное отверстие, но фиксируются ниже столешницы, образуя с ней единое целое. |

Кухонные раковины традиционно производятся из нержавеющей или эмалированной стали, а также из искусственного камня и композитных материалов, которые выгодно отличаются устойчивостью к внешнему воздействию и резким перепадам температур.

Как установить накладную раковину

Способ установки накладных изделий имеет особенности. Раковину монтируют на отдельный кухонный модуль таким образом, чтобы его верхняя часть была полностью перекрыта. Эта работа обычно не вызывает затруднений даже у новичков. Мойка фиксируется с помощью Г-образных элементов с косыми прорезями.

Перед тем, как установить накладную мойку из нержавейки на тумбу, необходимо выполнить подготовку:

- Приобрести не менее 4-5 деталей для крепежа, а также саморезы на 15 мм.

- Заранее подключить смеситель.

Инструкция по установке накладной мойки:

- Взять подготовленные крепежные детали. Приложить их к внутренней поверхности тумбы. Поставить отметки.

- Ориентируясь на разметку, прикрутить саморезы. Они должны располагаться выше разметки на 5 мм.

Обработать торцевую часть тумбы герметиком. Это позволит сделать место крепления раковины более надежным и защитить его от влаги и загрязнений.

Изделие разместить на саморезы. Перед тем, как закрепить мойку из нержавейки к столешнице, необходимо проверить, чтобы она максимально плотно прилегала к тумбе.

Крепления прочно зафиксировать. Если проступили излишки герметики, очистить от него тумбу. Подключить водоснабжение.

Монтирование врезной мойки

Врезка мойки в столешницу включает ряд последовательных этапов.

Готовим материалы и инструменты

Прежде чем приступать к установке мойки, проверяют комплектацию сантехнического изделия. В наборе должны присутствовать все необходимые крепежные детали, уплотнители. Под рукой следует иметь: силиконовый герметик, рулетку, уровень, крестовую отвертку, шуруповерт, электрический лобзик, дрель.

Выполняем разметку

Способ нанесения разметки на столешнице зависит от того, есть ли в комплекте картонный шаблон. Его наличие существенно упрощает работу. По шаблону вырезают наружный и внутренний контуры раковины. Затем его накладывают на столешницу, закрепляют скотчем и обводят карандашом.

Если шаблона в комплекте нет, разметить отверстие чуть сложнее. Сначала обводят края мойки, расположив раковину так, чтобы ее чаша смотрела вниз. Затем мойку переворачивают и ставят поверх столешницы так, как она будет вмонтирована в готовом виде. Закрепляют при помощи скотча. Выравнивают и обводят контур. От того, насколько точно выполнена разметка, зависит правильность установки изделия и удобство его эксплуатации. Внутри контура намечают линию реза.

Вырезаем отверстие

Перед тем, как вырезать отверстие под мойку в столешнице, берут электрическую дрель и на линии разреза делают друг за другом 2-3 отверстия, чтобы получилась единая щель. Ее длина должна быть такой, чтобы внутрь легко проходил электрический лобзик. С его помощью не спеша и очень аккуратно вырезают отверстие.

Если лобзик немного уклоняется от линии разметки, не страшно. Допускается расхождение 2-3 мм. Место среза очищают от пыли и «примеряют» изделие. Оно должно свободно входить в отверстие, но при этом не цепляться и не «гулять». Если раковина полностью не проходит в отверстие, его слегка расширяют при помощи лобзика.

Обрабатываем срезы

Если материал, из которого изготовлена столешниц, впитывает влагу, например, дерево или древесно-стружечная плита, то место среза покрывают противогрибковым средством и укрепляют специальным уплотнителем, который поставляется в комплекте с изделием. Это защищает стык мойки и столешницы от намокания и предотвращает процесс гниения.

Перед обработкой шероховатости зачищают наждачной бумагой мелкой фракции. Мелкие сколы покрывают силиконовым герметиком. Когда эта работа выполнена, используют уплотнитель. С его же помощью проклеивают бортик раковины вдоль края.

Крепим мойку к столешнице

По внутренней стороне бортиков чаши крепят клипсы. Мойку помещают на постоянное место, тщательно нажимают и держат около 15 секунд. Затем с помощью уровня проверяют, насколько ровно установлено изделие. Если нареканий не возникает, излишки герметика стирают, мойку фиксируют в пазу на время, пока герметик окончательно схватится.

Видео описание

Смотрите в видео, как врезать мойку из нержавейки в столешницу:

Подключаем коммуникации

На завершающем этапе к сантехническому изделию подводят коммуникации, холодную и горячую воду. Сначала с помощью фиксирующего винта и резинового уплотнителя закрепляют кран. Опытные мастера собирают смеситель до того, как вырезать столешницу под мойку, подсоединяют к нему шланги и фиксируют на чаше.

Шланги для воды протягивают к системе водоснабжения. Проверяют надежность всех соединений. При необходимости пользуются фум-лентой. Заводят сифон и соединяют его со сливной гофрой.

Профессиональные советы по монтажу моек: на что обратить внимание

Опытные монтажники делятся следующими секретами работы:

- Устанавливая врезную мойку самостоятельно, надо несколько раз проверить размеры отверстия. Оно не должно быть слишком большим, иначе раковина будет «гулять» в пазу, и крепления не обеспечат нужной прочности.

- При монтаже мойки из нержавеющей стали нельзя слишком сильно затягивать винты. Это может стать причиной повреждений.

- Вместо уплотнителей, которые идут в комплекте с мойкой, можно применять герметик. Экономить его не следует. Проще аккуратно удалить излишки, чем впоследствии бороться с протечками.

- При использовании шуруповерта важно быть внимательным, чтобы не погнуть метизы. Если большого опыта обращения с этим инструментом нет, стоит отдать предпочтение крестовой отвертке.

Особенности монтажа в зависимости от формы и материала мойки

Процесс врезки может иметь свои нюансы в зависимости от выбранного материала раковины и ее формы.

Монтируем угловую мойку

Важный момент при установке такого изделия – выпиливание прямого угла. Чтобы электрический лобзик легко проходил в углах столешницы, в них предварительно дрелью проделывают по несколько отверстий друг за другом и объединяют их.

Следует также обращать внимание на то, чтобы углы мойки и линии соединения внутреннего и наружного углов тумбы совпали.

Врезаем квадратную мойку

Установка раковины в столешницу начинается с проведения линии, которая идет параллельно кромке столешницы. Затем делают отступ на ширину мойки и чертят вторую линию. Аналогичным способом вымеряют и прокладывают два перпендикуляра.

Отмечают точку пересечения отрезков, которые соединяют противоположные углы. В этом месте располагается сифон.

Устанавливаем мойку из камня

В раковинах, изготовленных из натурального камня, например из гранита, отсутствуют отверстия для смесителя и слива. Первый можно крепить отдельно к столешнице или прилегающей стене. А обойтись без сифона невозможно.

Аккуратно выполнить такое отверстие в раковине из натурального камня самостоятельно, не имея достаточных знаний и опыта - очень сложная задача. Для этого необходима электрическая дрель с алмазными насадками. По этой причине дорогостоящие гранитные мойки лучше не устанавливать своими руками, а доверять специалистам.

Смотрите в видео, как врезать мойку из камня в столешницу:

Монтируем керамические изделия

Керамические раковины имеют следующую особенность: одна часть мойки является накладной, другая врезается в столешницу. Крепятся такие модели комбинированным способом. Для надежности конструкции применяются и герметик, и механические фиксирующие приспособления.

Кроме того, для подстраховки мойки из деревянных брусков изготавливают несущие конструкции. Это можно делать самостоятельно. Дерево следует обрабатывать антисептическими средствами.

В этом видео вы увидите, как подключить мойку к водопроводу и канализации:

Коротко о главном

Самый ответственный этап при врезке мойки – точная разметка, а наиболее трудоемкий и сложный шаг – выполнение отверстия. Любая оплошность, будь то неточность проведенной линии или неверное движение лобзиком, могут испортить столешницу. Важно прислушаться к советам опытных мастеров, не спешить и делать все с умом.

Читайте также: