Как сделать расклинивающий нож на циркулярный стол

Обновлено: 17.05.2024

Что необходимо знать о циркулярных станках по дереву?

Циркулярный станок – база хоть какого деревообрабатывающего производства. Это касается как промышленных цехов, так и маленьких домашних пилорам.

Циркулярный станок по дереву

Благодаря громоздкой станине, на таком оборудовании есть вариант распустить как маленькие доски либо фанерки, так и мощные бревна либо брусья.

1 Конструкция агрегата

Зависимо от моделей и производителей (настольный Ryobi и остальные) циркулярные станки работающие по дереву имеют разные дополнительные оборудования для облегчения и удобства работы. Однако, как бытовые, так и промышленные распиловочные агрегаты имеют стандартную базисную комплектацию. К ней относятся стол со щелью для выхода пилы, сама пила, расклинивающий ножик, защитный кожух, направляющие, движок и привод. Разглядим задачку каждого компонента раздельно.

1.1 Станина

Станина является основной частью хоть какого станка. Конкретно на ее поверхность крепятся нашему клиенту остается другие элементы агрегата. Станина обязана быть очень крепкой, устойчивой не допускать появления вибраций, так как они быть существенно осложнить процесс работы или, даже, сделать его неосуществимым. Потому станины Ryobi, обычно, делают из чугуна либо крепкой стали.

Станины как правило бывают:

- литые. Литые станины употребляют в промышленных цехах. Они имеют большой вес и инсталлируются на ровненький пол из армированного прочного бетона;

- сварные. Бытовые распиловочные станки и малый. экскаватор станки оснащаются сварной станиной. Таковой стол весит еще меньше и позволяет перемещать агрегат для которого предназначена конструкция необходимости.

Сделать станину, на какой занимается будет закреплен настольный малый. экскаватор станок Ryobi можно из хоть какого материала, включая надежные из дерева брусья. Однако таковой стол обязан быть скреплен с установкой достаточного количества ребер жесткости для заслуги наибольшей прочности.

Станина самодельного циркулярного станка

1.2 Рабочая поверхность

Рабочая поверхность представляет из себя гладкий стол, какой укладывается распиливаемый материал. Вы, высшая часть рабочей поверхности делается из чугуна, алюминия иначе говоря гладкой стали. На ее поверхности размещаются направляющие и линейки для замеров и удобства установки распиливаемого материла.

Так же, часть рабочей поверхности, на том участке, где выступает пила, обязана стать съемной, что существенно упрощает процесс смены пильного круга. Щель, через которую выступает пила, должна соответствовать толщине режущего инструмента. Если прорезь будет не просто, избыточное место будет забиваться цепками и иными отходами, что сделает распиловочные работы неосуществимыми.

Тогда, вставку сделают без помощи других из жесткой древесной породы либо пластика. Щель лучше пропилить при помощи рабочей пилы. Тогда она будет вполне соответствовать ее размеру.

1.3 Распиловочный диск

Распиловочный диск Ryobi делается поперечником от 140 до 300 мм. Чем не просто пила, тем не просто а возможно толщина обрабатываемой древесной породы. В процессе установки диска необходимо учесть, что над рабочей поверхностью он является менее чем на 1/3 собственного поперечника.

Малый. экскаватор станки изредка имеют дополнительные функции, однако проф деревообрабатывающий станок обычно имеет механизмы для наклона пилы. Это делает угловые пропилы под углом до 45 градусов.

Маркировка распиловочного диска для циркулярной пилы

До того как приступать к выставлению угла, необходимо изучить аннотацию определенного агрегата. Может быть, придется снять как еще его называют сменять защитную вставку рабочей поверхности.

к меню

1.4 Защитный кожух

Самодельный циркулярный станок изредка оснащают механизмами защиты оператора. Потому распиловочный агрегат нередко становится предпосылкой травматизма.

Расклинивающий ножик для циркулярной пилы на дому

В данном видео показано как можно сделать расклинивающий ножик для циркулярной пилы из обыкновенной клёпки.

Расклинивающий ножик для циркулярной пилы.

Решил первым делом заняться безопасностью собственного станка и сделать тут расклинивающий ножик.Что остается сделать нашему клиенту.

Проф станки, в особенности современного производства, типа Ryobi, имеют защитный кожух, который устанавливается конкретно над пилой и защищает руки оператора от контакта с пильным диском. Помимо этого, защитный кожух делает функцию прижима материала. Если проход попадания пилы на сучок по другому другой труднопроходимый участок, кожух не даст брусу подскочить.

1.5 Расклинивающий ножик

Расклинивающий ножик существенно продлевает жизнь как пилы, так и самого агрегата. Кроме того, он существенно упрощает весь деревообрабатывающий процесс.

Во время работы с некорректно высушенной древесной породой, с сучковатыми участками материала и т.д. производится заклинивание пилы. Расклинивающий ножик устанавливается, чтоб не допускать схожих сложностей в работах. Технические характеристики установки последующие:

- ножик устанавливается сзади пильного диска, относительно его рабочего хода;

- расстояние меж либо верхней частью ножика и зубцами – 3 мм;

- расстояние от кончика расклиновщика до зубьев – 7-9 мм;

1.6 Продольный упор

При распиловке длинноватых досок или брусьев вдоль, очень трудно выдержать прямую линию, без направляющего ориентира. Потому на рабочей поверхности крепиться упор для продольной распиловки.

Ширина отрезной доски регулируется посредством расстояния от упора до пилы.

Продольный упор на циркулярном станке

Упор не должен сдвигаться иначе говоря прогибаться. Потому, он обязан быть изготовлен из плотного материала и закреплен не менее в 2-ух местах.

к меню

1.7 Привод

К приводу, в этом случае, относится мотор и вал, какой надевается пила.

Вал, где будет закреплена пила, обязан иметь поперечник, соответственный внутреннему поперечнику круга и позволять плотно и накрепко его закрепить. Мельчайший свободный ход пилы приведет к порче обрабатываемого материала и самого распиловочного диска.

к меню

2 Циркулярно-фуговальный аппарат

Циркулярный аппарат, для упрощения работ по дереву, вам больше понравятся обустроен фуганком.

Не имеет смысла мыслить, что циркулярно-фуговальный аппарат делает работы по распиловке и шлифовке сразу. Их удобство по поводу того, что оба оборудования находятся на одной станине, одной рабочей поверхности и работают от одной книги мотора.

3.2.1 Типы агрегатов

Отталкиваясь от сферы внедрения и особенностей конструкции, разделим распиловочные станки на три подвида:

- Настольный. Настольный станок применяется дома. Он не просит неизменной стационарной станины огромного веса и габаритов. Малый. экскаватор агрегат весит менее 25 кг, потому вам понравятся установлен на любом верстаке либо схожей подставке. По окончании работы, его легко сможете убрать в гараж или кладовую. Настольный малый. экскаватор станок Ryobi делает пропил глубиной максимум 75 мм.

- С подставкой. Это так же маленькие агрегаты, применяемые в бытовой сфере. Они обустроены раскладными ножками и откидной поверхностью для распиловки длинноватых материалов. Комфортны для транспортировки. Наибольшая глубина пропила – 85 мм.

- Стационарные. Такие агрегаты имеют большой вес и немалые габариты. Используются в проф сфере на средних и больших предприятиях по дереву. Позволяют распиливать доску и брус шириной до 125 мм.

Циркулярная пила Ryobi RTS1800EF-G

2.7.3.5 Что необходимо знать о циркулярных станках?

И не важно, вы решили приобрести агрегат типа Ryobi, либо сделать его на дому, необходимо знать некие особенности и аспекты данного оборудования.

- Разница меж проф и бытовыми агрегатами заключается не только лишь в весе и габаритах, одновременно в способностях и безопасности оборудования. Проф станки, в противоположность бытовых, всегда обустроены дополнительными кожухами и механизмами защиты, разными приспособлениями. У их непременно бывают выход для стружкоотсоса.

- Чем выше мощность мотора, тем выше производительность агрегата. Трехфазные мотора более производительны, чем двухфазные.

- Поперечник пилы гласит о наибольшей глубине пропила; от глубины пропила зависит вероятный размер обрабатываемого материала.

- При движках схожей мощности, скорость вращения диска назад пропорциональна его поперечнику.

- Чем резвее крутится пила, тем ровнее и чище выходит срез.

2.4.3 Циркулярный станок изготовленный на дому

Ручной циркулярный станок самостоятельно выполняют из обыкновенной угловой шлифмашинки, по другому «болгарки».

Самодельный циркулярный станок

Много изобретать, в этом случае, не потребуется. Покупаем дисковую пилу для «болгарки», ставим и ручной циркулярный станок, стоит отметить, готов.Но отметим, что сделать ровненький пропил, удерживая «болгарку» на ладони, фактически нет возможности.

Потому, придется сделать маленькую станину либо верстак, сделать рабочую поверхность (для этой цели вам подойдет лист стали как еще его называют просто плита ДСП) и закрепить шлифмашинку снизу так, чтоб пила выходила на поверхность через рабочую щель. Таковой ручной станок дозволит создавать распиловку фанеры, ДСП, ДВП или досок, шириной до 4 мм.

Работа с нарушением техники безопасности до добра не доводит. Поставил обратно расклинивающий нож на циркулярную пилу

Друзья, всем привет! Сегодня расскажу о небольшой рокировке, касаемо пильных дисков, которую сделал в мастерской, почему именно так, что кардинально изменилось и доволен ли результатом.

Для понимания ситуации, думаю, стоит пойти с самого начала. В рамках подготовки помещения к малосерийному изготовлению разделочных и торцевых досок, решил заменить на своем небольшом распиловочном станке пильный диск, который стоял штатный и который уже изрядно поработал. Не для кого не секрет, что в большинстве случаев, инструмент продается с посредственной оснасткой.

Станок тут не был исключением и хоть диска раньше для строительных и любительских столярных работ хватало за глаза, на данный момент нуждался в более качественном резе.

По соотношению цена/качество на рынке есть производитель, которому многие отдают предпочтение и так как опыта в выборе дисков у меня небыло от слова совсем, решил не экспериментировать и взять диск от CMT. Правда все равно пришлось немного поразбираться в теме, потому как у диска довольно много характеристик . Начиная от стандартных, формата наружного диаметра, количества зубьев и посадочного места и заканчивая углом заточки. Все это имеет значение и подбирается индивидуально. В итоге остановился на диске CMT 272.216.48M (216х30х1,8/1,2 мм; Z48)

Кроме того, есть еще одно главное отличие, толщина самого диск и толщина напаек. Подумал, что при работе с ценными породами дерева будет лучше если пил станет тоньше, тогда и расход материла, пусть немного, но уменьшится. Но это была моя ошибка.

После приобретения установил диск на пилу и сделал несколько пробных пропилов . На первый взгляд все идеально. Рез стал намного чище , потому что количество зубьев увеличилось в двое, ну и тонкий пропил тоже радовал. Однако проблемы начались сразу на первой же серьезной работе.

Из-за того, что толщина напаек диска всего 1.8 мм, а стандартный расклинивающий нож предназначался под диск толщиной 2.8 мм. Заготовка после пропила либо вообще застревала на ноже, либо с большим усилием проходила через него. Одним словом, работать было невозможно.

Тут есть несколько вариантов развития событий. Подогнать расклинивающий нож под диск. Честно облазил весь интернет, но ничего подходящего из готовых вариантов не нашел. Либо более кардинальный способ, это заточить штатный нож и довести его до необходимой толщины, на это я просто не решался.

В итоге временно снял расклинивающий нож и несколько недель работал без него. Признаться честно, это очень плохая затея и я искренне не рекомендую ее повторять. Сколько раз прямо на глазах доска сжималась и появлялся дым, даже не сосчитать.

Инструмента бояться нельзя, к нему нужно подходить с четким пониманием дела.

Из ситуации вышел следующем образом. Пока несколько недель работал на свой страх и риск ко мне ехал еще один диск. Точно такой же, как и стоял на циркулярке только толще CMT 291.216.48M, с шириной напаек 2.8 мм.

После того как диск пришел, установил на пилу и прикрутил на место штатный расклинивающий нож. А тонкий в свою очередь поставил на торцовочную пилу. С завода на ней был также тонкий с шириной напаек 1.7 мм и с 24 зубьями. Хоть рез довольно чистый, но все равно иногда сколы возникали. Кроме того, торцовка еще и аккумуляторная, поэтому на нее желательно ставить диск, который по толщине похож на штатный.

После того как сделал перестановку дисков, естественно все проверил и испытал просто непередаваемые эмоции. Во-первых, на циркулярке снова можно работать и не переживать что вот-вот у тебя заготовку зажмет, и она полетит прямо в лоб. Во-вторых, торцовка стала пилить в разы лучше, без преувеличений, распускать щит на фрагменты стала очень чисто, даже не предполагал, что результат будет на столько лучше.

И да, еще раз повторюсь, не стоит пренебрегать техникой безопасности и использовать распиловочные станки без расклинивающих ножей. Поверьте, в этом ничего хорошего нет. Здоровья вам и хорошего настроения!

Циркулярный станок из ручной пилы - легко!

Как я уже писал в одной из прошлых заметок , при увлечении столярным делом как хобби на начальном этапе вполне достаточно исключительно ручного инструмента. Это действительно так при небольшом количестве и малой сложности изготавливаемых изделий. Однако со временем многие мастера начинают замечать, что на выпиливание деталей лобзиком и последующую шлифовку тратится достаточно много времени. Ведь как бы хорош не был ваш навык пиления лобзиком, все равно прямой рез редко получается идеально ровным и почти всегда требуется доводка детали ленточной шлифовальной машиной. Именно для ровного прямого реза многие мастера задумываются о приобретении циркулярного станка .

Стоимость такого станка велика и возникает вопрос целесообразности такой дорогостоящей покупки для своего хобби. Я тоже задумался, стоит ли мне покупать эту вещь, если я планирую использовать ее не чаще одного или двух раз в неделю для того чтобы сделать несколько распилов? Я решил, что не стоит. Тем более, что такому станку есть более простая и дешевая альтернатива, которая в тоже время способна обеспечить достаточный уровень качества и скорости прямолинейно пиления. Это альтернатива – установка ручной циркулярной пилы в стол . Способ широко известен, в интернете можно найти множество вариантов самостоятельного изготовления. Далее я расскажу о своем варианте: я старался все сделать максимально просто.

В первую очередь необходимо основание для стола . Его можно сделать самостоятельно из брусков либо взять за основу старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из ИКЕА, с которого я снял крышку. Каркас стола (размер 760х760мм) оказался довольно крепким – на фото видно, что ножки крепятся к царгам металлическими уголками. Предварительно затянув болты на уголках и выровняв геометрию, я соединил ножки внизу для увеличения жесткости конструкции. Для этого я взял бруски 30х40, чтобы соединить ножки по периметру, и рейки 20х30 для соединения крест-накрест (крепление – саморезы). В будущем можно будет сделать там полку для мелочей.

Для крышки стола я взял наверное самый бюджетный материал – нешлифованную фанеру 15мм. Для удобства транспортировки и экономии времени на пилении лобзиком, попросил прямо в магазине выпилить мне крышку стола в размер (1000х800мм). В крупных магазинах или на базах обычно есть такая возможность. Размеры крышки я выбирал из соображений удобства работы с заготовками, размеров имеющегося подстолья и размеров помещения мастерской. Если место в вашей мастерской ограничено, придется пойти на компромисс в размерах крышки стола - оцените какой размер вам реально необходим исходя из наиболее часто обрабатываемых заготовок. К слову, размеры стола вышеупомянутой Макиты - 726х984мм.

Пару слов о самой пиле . Основными критериями выбора были: глубина пропила, наличие плавного пуска и внушающая доверие металлическая подошва. Руководствуясь принципом « приемлемое качество за адекватные деньги », и посмотрев отзывы, остановился на пиле Интерскол ДП 210/1900ЭМ. Пока ничего ни хорошего, ни плохого о ней сказать не могу – мало пользовался. Паспортная глубина пропила под 90 градусов у этой пилы 75мм, соответственно при использовании столешницы из фанеры 15мм, эффективная глубина пропила должна остаться 60мм, что вполне удовлетворяет моим нуждам. Я пишу здесь «должна остаться» потому, что по факту получилось немного меньше, но об этом позже.

Далее переворачиваем столешницу вверх дном и приступаем к основному этапу – разметке . Я называю разметку основным этапом, потому что от правильного позиционирования пилы на этом этапе зависит успех всего предприятия. Распиловочный стол с кривым резом довольно бесполезная вещь, поэтому внимательно проверяйте перпендикулярность пилы к краям столешницы. Также учтите, что царги стола могут мешать расположению пилы слишком близко к краю стола. Я выбрал положения пильного диска на 50мм левее середины стола.

После разметки я взял кусок фанеры 10мм и сделал из нее ограничительную планку по периметру всей подошвы пилы. Для этого я обвел подошву и выпилил лобзиком и прикрепил на саморезы к столешнице. Эта деталь нужна, чтобы зафиксировать пилу в рабочем положении и избежать смещения пилы из-за вибрации.

Затем нам нужно прикрепить пилу к столешнице. Подошва пилы слева имеет два отверстия, удобные для крепления (на фото видно только одно). А вот слева подходящих отверстий нет. Поэтому я зашлифовал узкую полоску из фанеры 10мм и использовал её как проставку между подошвой пилы и прижимающей деталью из той же фанеры и скрепил эту конструкцию саморезами.

Для собственно крепления пилы к столешнице использовал болты М6, под которые просверлил отверстия и обработал их с лицевой стороны стола перьевым сверлом на 12мм, для того чтобы утопить шляпки болтов. Также использую шайбы, шайбы гровера и самоконтрящиеся гайки. Вернее для первого пропила беру обычные гайки, так как пилу еще нужно будет снимать, но потом заменю на самоконтрящиеся.

После затяжки болтов делаю пропил в столешнице. Для этого нужно сначала снять расклинивающий нож, чтобы от не мешал сделать пропил, но потом, конечно ставлю нож на место. После первого пропила я снял пилу со столешницы и при помощи лобзика удлинил пропил для того, чтобы в пропил поместился расклинивающий нож. Также слегка расширяю пропил в стороны, чтобы исключить задевание пильного диска о столешницу.

Как видно на фото, получилось довольно хорошо - диск перпендикулярен столу. Вот собственно и все - распиловочный стол готов к работе! По финансам получилось 6500 руб. сама пила, плюс 1000 руб. на фанеру, бруски и крепеж. Согласитесь, затраты не сравнимы с настоящим распиловочным станком, к тому же при необходимости пилу можно демонтировать из стола и использовать для других целей по хозяйству. С другой стороны такой " полуфабрикат " стола не имеет всех аксессуаров, которые есть у заводского станка и не дает такого же уровня комфорта мастеру. Но, кое-что все таки можно сделать: вывести кнопку включения/выключения на ножку стола, удобный параллельный упор, ящик для сбора стружки и, в идеале, еще каретку для поперечного реза. Об этих аксессуарах обязательно напишу в следующих заметках. Кстати, в связи с появлением в мастерской первого станка, появилась идея соорудить циклон из обычного пылесоса. Об этом тоже напишу в будущем.

Напоследок, две рекомендации из разряда " как не нужно делать ":

1. Столешницу лучше располагать "по волокну" - волокна столешницы параллельны пильному диску. Мне кажется, будет меньше трения заготовки о стол во время продольного пиления.

2. Максимальная глубина пропила в итоге оказалась всего 50мм (вместо расчетных 60мм). Как видно из фото ниже, это получилось из-за того, что корпус пилы упирается в болт и проставку из фанеры с левой стороны от диска. Это я поправлю, конечно. Но вам рекомендую учитывать такие нюансы с самого начала.

Расклинивающий Нож Для Циркулярки Своими Руками

Установка продольного упора. Опора для продольной распиловки, работающая по всему рабочему столу от края до края, идеально подходит для распиловки искусственных древесных материалов. Однако при распиловке массива (массивная древесина) такой акцент может привести к несчастному случаю. Подобно тому, как частично разрезанный пропил в поверхностной закаленной древесине будет зажимать лезвие, если не для клинового ножа, такие внутренние напряжения могут также продвигать пропил до тех пор, пока он не будет прижат к пильному лезвию и не застрянет или, возможно, не будет выброшен. Если забор имеет переднюю и заднюю регулировки, его следует перемещать так, чтобы его задний конец находился на 25 мм позади переднего края нависающей части пилы, обеспечивая необходимое пространство справа от диска. Либо установите деревянный брусок на упоре, чтобы обеспечить этот зазор. Для любого метода установки остановки он должен быть параллелен диску.

Установите ширину распиловки на шкале стопа, сделайте пробный разрез на ненужном материале и проверьте установку. Если вы не доверяете шкале, используйте линейку, сделав измерение от упора до одного из пильных зубцов со стороны упора. Перед включением обязательно закрепите стоп.

Пила широкая доска. При разрезании широкой доски одной рукой перемещайте заготовку с задней стороны (но не в соответствии с пильным диском), а другая нажимайте плату одновременно на стол и стоп. Загружайте заготовку равномерно. Используйте помощь помощника при работе с очень широкими досками, четко давая понять, что именно вы направите заготовку и отрегулируйте скорость подачи.

Пиление узких досок. Завершая продольную резку узкой доски, подайте заготовку деревянным толкателем. Стойка с вырезом с одного конца и закругленным краем от другого. Используйте второй толкатель, чтобы прижать детали к упору. Держите толкатели рядом с машиной, чтобы они всегда под рукой, когда они вам понадобятся.

Пересечение

Обрезная резка с упором скоса. В случае средней циркулярной пилы регулируемый конический упор относительно короткий, но часто имеет просверленные отверстия, с помощью которых на стандартной опоре можно установить дополнительный длинный деревянный упор. Плотно прижмите заготовку к упору обеими руками и подавайте с относительно низкой скоростью. Если деталь слишком короткая, чтобы удерживать ее обеими руками, закрепите ее, например, зажимом на упоре.

Пересечение подвижной секции. Трение между большой заготовкой и рабочим столом можно повернуть поперечную распиловку с помощью конического абатмента в очень тяжелую работу. Возможность простой, гладкой поперечной распиловки помогает повысить точность и точность результатов работы, независимо от размера и веса заготовки. Подвижная секция рабочего стола круглой машины имеет большую длину, чем средняя, которая может поворачиваться под углом 90 ° к 45 ° относительно пильного диска. Большинство упоров имеют регулируемый концевой упор, который необходим для изготовления нескольких одинаковых деталей.

Запуск скосов. Чтобы сделать скос на круглой машине, установите соответствующий стоп на нужный угол, а затем заготовьте заготовку в обычном направлении. Обратите внимание на то, что деталь была плотно прижата к упору, чтобы пила не двигала ее назад.

Чтобы получить наклонный разрез, наклоните пильный диск.

Получение одних и тех же частей

Получение же обрезков. Конечно, очень заманчиво нажать на заготовку, прижимая ее к упору для продольной распиловки, так что справа от холста получаются одни и те же сегменты. Однако отрезанный кусок может быть зажат между стопором и пильным диском и выброшен в сторону ведущего устройства. Правильный способ состоит в том, чтобы либо слегка не привести продольную остановку к диску, либо зафиксировать разделительный блок до упора, который будет играть роль концевого упора для заготовки, оставляя зазор справа от лезвия.

Нож для круглой пилы со своими руками

Это видео показывает, как легко сделать ножа для круглой пилы из обычной заклепки.

Раскинивающий нож для круговых

Чтобы иметь возможность использовать приводы тонкой серии CMT на круговом WARRIOR W0703F.

Вырезание одинаковых деталей. На удлинителе стойки зафиксируйте деревянный стержень, который будет служить в качестве упора для установки одинаковой длины для каждой заготовки.

Складки, пазы и шпильки

Встряхивающие шайбы. Пара перекошена. качается. Шайба заставляет край лезвия качаться при повороте из стороны в сторону и делает более широкую канавку, чем обычный пропил. Другой путь. монтируя рифленую головку. Необходимо изменить стандартную установку стола на другую, с более широким слотом для пильного диска.

складчатость. В результате в результате сгиба заготовки возникают два прямых продольных разреза. Первый разрез на более узкий край детали, оставляя достаточное количество материала на каждой стороне лезвия для обеспечения достаточной поддержки. Переустановите продольный упор и высоту лезвия и сделайте второй разрез, который удалит древесную массу. Проведите второй разрез так, чтобы разрез дерева был на стороне упора, так как разрез, зажатый между упором и лезвием, может быть изгнан с силой, вращая диск в момент разрезания последних волокон.

Канавка канавок. Качающаяся пила позволяет вам разрезать паз за один проход. Из-за отсутствия специального оборудования сначала сделайте один разрез на каждой стороне канавки, затем, переставив продольный упор по ширине лезвия, сделайте чередующиеся разрезы, пока не выберете всю канавку между двумя разрезами.

Резка гребня. Чтобы получить центральный гребень, сделайте два одинаковых шва на краю одной из частей сустава. Сделайте первый разрез узким краем, затем поверните заготовку на другом конце, чтобы отрезать вторую сторону гребня. Удалите черенки с обеих сторон гребня.

Выполнение шпильки. Некоторые производители станков производят зажимы для изготовления шпилек. Кроме того, вы можете сделать деревянный шаблон для фиксации заготовки во время обработки. Закрепите винты двумя деревянными стержнями одинаковой толщины на листе фанеры размером 400×200 мм. Оба стержня должны быть выровнены вдоль длинной стороны фанеры и оставить место для размещения заготовки между одним из них и краем фанеры. Винты используют только один. вдали от пилы. конец бара. Чтобы предотвратить изменение шаблона, приклейте дополнительный стоп.

Закрепите заготовку на шаблоне и сделайте один проход, чтобы обрезать одну грань шпильки. Переверните заготовку, чтобы вырезать вторую грань.

После этого частично отрежьте избыток древесины с каждой стороны шпильки, чтобы проверить ее вставку в гнездо. При необходимости внесите исправления в установку упора перед началом работы с последующими заготовками.

Для выполнения плеч зафиксируйте разделительный блок на продольном упоре так, чтобы они были правильно расположены относительно полотна.

Если необходимо уменьшить ширину шипа, сначала разрезать плечи, а затем удалить отходы с объемами одной толщины лопасти за проход.

Вы можете изменить шаблон, чтобы сделать разрез в скосе.

Соединение в позвоночнике открыто. Это угловое соединение используется при строительстве коробчатых изделий. Это сделано вручную. очень трудоемкий процесс, но на круглой машине с помощью простого устройства вы можете сократить несколько таких соединений за считанные минуты. Используйте лезвие с широким разрезом или установите встряхивающие шайбы, чтобы выбрать проушины (канавки между шипами). Вычислите расстояние так, чтобы было получено целое число спайков, равномерно расположенных на обеих частях сустава.

Чтобы создать шаблон, прикрепите длинную деревянную деталь к упору скоба и установите высоту лезвия чуть выше толщины заготовки, сделайте разрез в шаблоне.

Скрестите деревянный брусок из твердых пород, чтобы он плотно прилегал к разрезу. Вырежьте из стержня 50-75 мм и вставьте этот кусок стержня в разрез таким образом, чтобы образовался короткий выступающий штырь.

Переустановите шаблон на конце скоса и поместите оставшуюся часть полосы между лезвием и шпилькой шаблона, а затем закрепите шаблон на упоре и снимите планку.

Поместите первую часть сустава на конец и положите его в выступающий шип шаблона. Закрепите заготовку.

Сделайте проход через пилу, затем положите результирующий разрез на шип шаблона и сделайте следующую проушину новым разрезом.

Продолжайте работать в этом порядке до завершения целой серии шипов.

Шипы на второй части сустава должны быть смещены так, чтобы они совпадали с глазами первой части. Поместите вторую часть на конце, как в предыдущей операции, но между ней и шаблоном, поместите оставшуюся часть полосы.

Затем, вынимая планку, сделайте первый разрез, затем положите его на шаблонную шпильку и сделайте следующий глаз, повторив процедуру необходимое количество раз.

Боковая установка на клее и после того, как она высохнет, промойте выступающие части шипов.

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

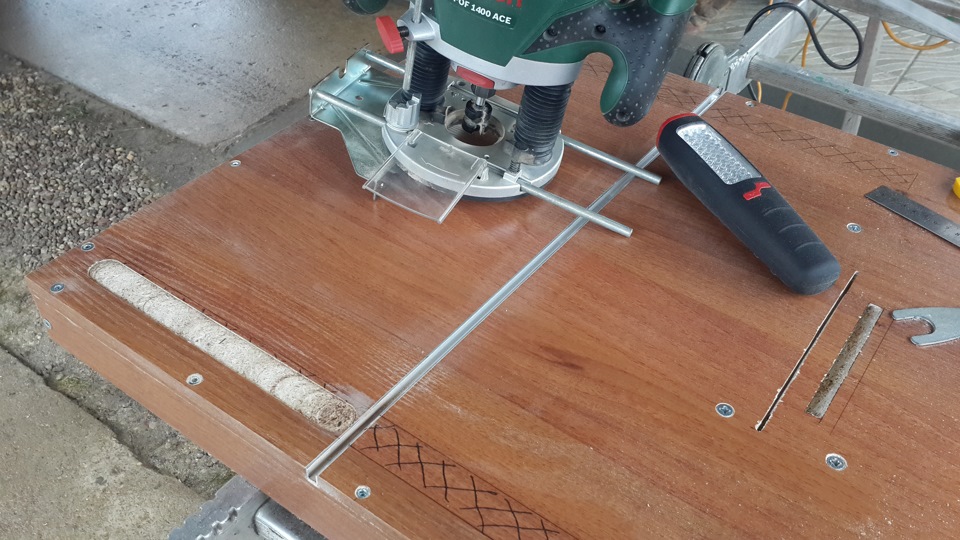

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

А вот с креплением решил заморочиться.

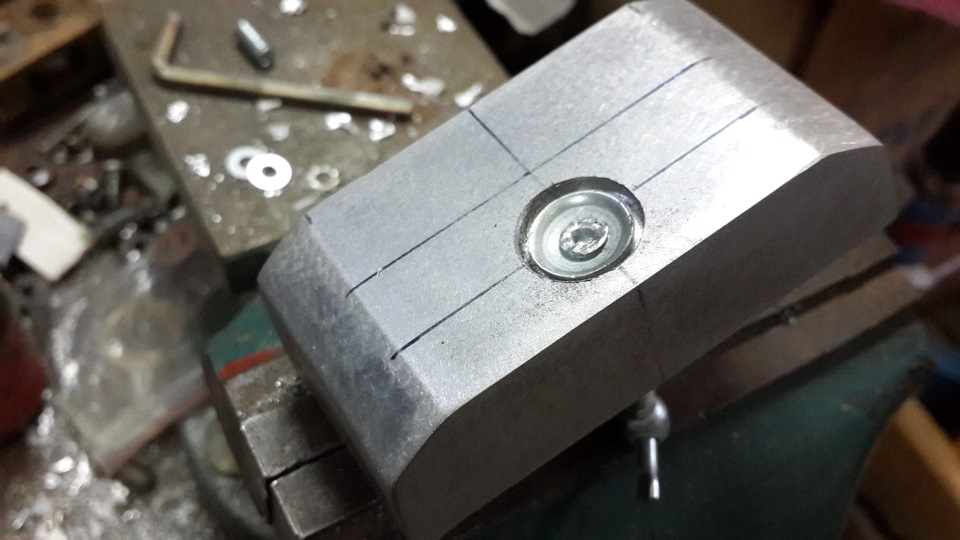

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Читайте также: