Как покрыть столешницу шпоном

Обновлено: 16.05.2024

1) Собственно шпон – тонкий срез древесины, обычно толщиной 0,6мм. Нам нужно 2,5м2. Он продается пачками (кнолями) по 32 листа, ширина шпона 110-400мм, длина как правило 2,50-3,20м.

2) Основа для наклеивания шпона (мдф, фанера, ДСП, столярная плита и т.д.). В размер столешницы.

3) Клей. Подойдёт ПВА с водостойкостью класса D4. Ниже влагостойкость не рекомендуем – столешница это место с повышенным риском увлажнения. Один литр.

4) Кисть или валик для нанесения клея. Ширина 100мм подойдет.

5) Струбцины. Восемь штук.

6) Доски шириной 150 и толщиной 50мм. Длина – чуть больше нашей столешницы. Нам нужно 8 досок.

7) Фанера 18мм или похожий плотный ровный материал 70 на 80 сантиметров – два листа.

8) Бытовой утюг (может не понадобиться).

9) Медицинский шприц. Желательно 10см3 с иглой средней толщины. Инсулиновый не подойдёт. Шприц может не понадобиться.

10) Железная линейка 1 метр.

11) Острый нож с выдвигающимся лезвием шириной 18мм. Лезвия должны быть чёрного цвета, производства Япония. Лезвия металлического цвета не подойдут.

12) Шлифовальная машинка планетарного типа.

13) Желательно – фрезер. Но можно обойтись и без него.

14) Шпатлёвка по дереву.

15) Средства индивидуальной защиты – очки, перчатки.

1) Подрезка шпона

На этом этапе нам нужно решить, как будет расположен рисунок шпона на столешнице и получить листы шпона с максимально ровными краями. Помним, что шпон стыкуется боковинами, а не торцами. От листов шпона с помощью металлической линейки и ножа отрезаем заготовки длиной на 1 см большей, чем размер столешницы. Будьте внимательны и осторожны – нож очень острый, а линейка норовит выскользнуть из-под пальцев. Некоторые мастера наклеивают на обратную сторону линейки две полосы нашей любимой синей изоленты. Полосы наклеивают ближе к краям линейки. Это не даст линейке скользить. Чтобы стык получился идеальным, можно подрезать сразу два листа по смежным краям. Так даже если дрогнет рука, стык будет без зазоров.

Дальше нам нужно подрезать боковые части шпона, чтобы заготовки имели форму параллелепипеда и боковины заготовки были максимально параллельны друг другу. Прикладываем линейку и аккуратно отрезаем лишнее. Стараемся держать нож так, чтобы рез был максимально перпендикулярен продольной оси шпона.

2) Раскладка шпона

Раскладываем шпон рядом с нашей столешницей лицевой стороной вниз, составляя нужный нам рисунок.

3) Обработка клеем

Размешиваем клей (можно встряхнуть как следует, или перемешать палочкой) и равномерно наносим его на шпон и на нашу будущую столешницу. Мешать несколько минут: от 2 до 5. На производстве клея наносят очень мало. Это потому, что профессиональное оборудование позволяет качественно приклеить шпон на минимальное количество клея. У нас этого оборудования нет, поэтому наносим достаточное количество клея с помощью кисти или валика.

4) Приклеивание шпона

После нанесения клея ждём 1-2 минуты и приклеиваем шпон к нашей столешнице, тщательно подгоняя края шпона между собой «встык». Излишки клея убираем чистой салфеткой или тряпкой.

5) Удаление воздуха

Собираем «пирог»:

- 4 доски кладём рядом друг с другом, с таким расчётом, чтобы они были равномерно распределены по столешнице

- на доски кладём лист фанеры 18 мм

- на лист фанеры кладём нашу столешницу

- на столешницу кладём второй лист фанеры

- на фанеру кладём ещё 4 доски

- доски зажимаем струбцинами.

Подкладки из фанеры нужны для равномерного распределения усилия от струбцин и для защиты основы шпона от повреждений.

6) Сушка

Выдерживаем наш пирог в тёплом помещении в течение одного часа. Ни в коем случае не возле отопительных приборов – это покоробит изделие.

7) Устранение дефектов

Разбираем наш «пирог» и проверяем поверхность шпона на предмет отклеивания от основания. Можно аккуратно простучать пальцами поверхность. Если есть места, где шпон отошёл от основания, помечаем их мелом. Далее – с помощью шприца аккуратно закачиваем в эти места небольшое количество клея ПВА и прижимаем разогретым до 100градусов утюгом (одна точка на регуляторе температуры – деликатные ткани) на 1-2 минуты. Главное – чтобы клей не закипел!

Внимательно осматриваем стыки шпона. Если обнаруживаются неровности, сколы или полости – заполняем их шпатлёвкой по дереву.

8) Подрезка краёв шпона

Аккуратно подрезаем края шпона вровень с кромкой. Это удобнее делать ручным фрезером с цилиндрической фрезой, но если его нет, можно обойтись и острым ножом.

9) Шлифовка

Здесь применяем шлифовальную машинку с зерном 180 и мельче.

Торцы и обратная сторона приклеиваются аналогичным образом.

Красивые торцы можно сделать так: к торцевой части нашей столешницы заранее, до нанесения шпона приклеиваются брусочки из того же дерева, что и шпон. Шпон клеится поверх этих брусочков и в дальнейшем фрезеруется.

Всё! Можно приступать к финишной обработке! Но об этом мы расскажем в нашей следующей статье.

Помните! Если, если у Вас что-то не получается, то можно приобрести фанерованные плиты МДФ, где шпонирование было осуществлено уже при производстве горячим прессованием.

Шпонирование. 5 практических примеров

Ценные породы дерева стоят очень дорого. Затраты значительно снижаются, когда изделия фанеруют (шпонируют) ценными породами дерева. В этом случае не только меняется внешний вид, но и повышается прочность изделия.

Стоит отметить, что термин шпонирование считается просторечным, профессионалы используют термин фанерование, тем не менее ГОСТ 17743-2016 Технология деревообрабатывающей и мебельной промышленности. Термины и определения допускает использование обоих этих терминов.

Клеить шпон несложно, если знать и умело пользоваться определёнными способами приклеивания.

О шпоне

Листы и ленты древесины разных пород толщиной до 12 мм считают шпоном. Если шпоном пользуются в домашних условиях, то процесс приклеивания называют шпонированием.

Кромки изделий и лицевые поверхности, как правило, обклеивают шпоном ореха, ясеня, дуба, вишни, красного дерева. Если декоративный вид не имеет значения, то используют шпон ольхи, берёзы, лиственницы.

Приобретают шпон в специальных магазинах в разных видах.

1. Строганый шпон

Вид тонкого материала 2‒5 мм, полученного из твёрдой древесины (красное дерево, ясень, дуб) особым способом резки — строганием перпендикулярно волокнам. Первоначально древесину распиливают на бруски, а затем перпендикулярно волокнам срезают слои.

Строганый шпон из дуба

Линия производства строганого шпона

2. Пиленый шпон

Материал, который обычно изготавливают из ценной древесины. В готовом виде — это дощечки от 1,0 до 12 мм толщиной. Считается самым дорогим видом шпона. Его используют для паркета, дверей, стеновых панелей.

Пиленный шпон

Пилёный шпон на циркулярной пиле

3. Лущеный шпон

Самый тонкий материал, полученный способом срезания пласта на вращающемся бревне. Лущильный станок срезает слои параллельно волокнам. Перед лущением брёвна дуба, сосны, ольхи, берёзы, бука распаривают. Этот вид самый дешёвый среди других шпонов, но уступает им по некоторым характеристикам.

Линия по производству лущеного шпона

Сам термин шпон относительно молодой и появился он в употреблении после изобретения способа лущения и именно сначала только такой продукт называли шпоном. Строганые и пилёные пластинки древесины до сих пор в среде профессионалов называют фанера (а то, что все называют фанерой — переклеенная фанера). В настоящее время, по ГОСТ 17743-2016, под термином шпон подразумевается любой тонкий листовой материал из древесины, а термин фанера означает слоистый материал из не менее, чем трёх слоёв, склеенных между собой

Способы приклеивания шпона

Размеры поверхности для шпонирования, присутствие на поверхности криволинейных участков, наличие оборудование и материалов определяют лучший вариант для приклеивания шпона.

1. Способ холодного контакта

Склейку выполняют контактным клеем, у которого маленький временной промежуток между выдержкой и схватыванием. Шпон быстро приклеивается к основе, поэтому при работе на большой поверхности невозможно исправлять неточное прикладывание материала.

Важным условием для контактного способа является степень сжатия шпона и основы при первом контакте. Из-за сложности этим способом не обклеивают большие плоскости, но им пользуются, когда нет дополнительных приспособлений для работы.

2. Способ холодного склеивания

Работы выполняют клеем с небольшим временем схватывания. Склейку сжимают прессом или зажимами. Для этого способа хорошо подходит клей Titebond. У клея разные уровни пластичности, влагостойкости, термостойкости и он рассчитан на разные цвета материалов.

При холодном склеивании поверхности, промазанные клеем, жёстко прижимают разными приспособлениями. В таком состоянии их оставляют на время, необходимое для затвердевания клея. Этот способ даёт хороший результат при склеивании небольших поверхностей.

3. Способ горячего склеивания

Первоначально на основу и на шпон наносят клей, а затем дают возможность высохнуть. После этого поверхности совмещают и обрабатывают нагретым инструментом или утюгом. Под действием высокой температуры происходит расплавление клея и обеспечивается надёжная склейка. Этим способом удобно клеить шпон на больших поверхностях.

Если одним из способов клеят шпон дорогих пород, то предварительно основу покрывают тканью или недорогим шпоном.

После наклеивания шпон шлифуют, а затем покрывают лаком. Часто пользуются быстросохнущим нитролаком.

Когда работают со шпоном своими силами, то сталкиваются с рядом трудностей. Воздушных карманов и неровных стыков не будет, если знать правила шпонирования и умело ими пользоваться.

Шпонирование на контактный клей «Момент»

Мастер-класс показал на своём ютуб-канале Егор Голубых.

На деревянной основе перед наклейкой шпона выполняют подготовительные работы. Если основа из хвойной древесины, то обязательно удаляют подтёки смолы, кроме того, удаляют сучки. Выемки, трещины и сколы заполняют шпаклёвкой, а затем шлифуют.

Полосы шпона перед приклеиванием раскладывают на плоскости. Затем подбирают их текстуру и состыковывают клеевой лентой. Рубашку из шпоны делают на 10 мм больше, чем размер основы.

Клей выбирают в зависимости от состояния основы. Часто используют обычный клей ПВА, но он подходит только для очень ровных поверхностей. Хороший результат при склеивании даёт клей «Момент» и другие клеящие составы.

Материалы и инструмент для шпонирования ящика

В первую очередь шпателем на шпон тонким слоем наносят густой клей «Момент»

Разравнивание клея на шпоне

Шпон, покрытый клеем, оставляют сохнуть 10-15 минут. В это время слой клея наносят на основу.

Разравнивание клея на крышке ящика

Основу оставляют тоже сохнуть 10-15 минут.

Подсохший шпон накладывают на основу.

Соединение шпона и основы

Предварительно шпон прижимают руками к основе и разглаживают.

Разглаживание шпона руками

На завершающем этапе шпон разглаживают бруском, этот процесс называется притирка. При этом прикладывают такие усилия, чтобы не повредить шпон.

Разглаживание шпона бруском

Особое внимание обращают на приклеивание шпона по углам основы. Ножом удаляют излишки приклеенного шпона.

Место подрезки шпона

Поверхность на ящике с приклеенным шпоном шлифуют и покрывают лаком.

Шпонирование на контактный клей на видео:

Шпонирование кромки

Чтобы клеить шпон на кромку, достаточно иметь клей ПВА, кисточку, брусок и утюг. Работу выполняют поэтапно. Этапы работ показаны на ютуб-канале AmarantPro.

Из шпона вырезают полоску на 10 мм шире, чем кромка основы из фанеры. Полоску шпона промазывают клеем. Промазывают полоску аккуратно, чтобы клей не выступал с обратной стороны, так как по ней будут водить горячим утюгом.

Промазывание шпона клеем

Толстым слоем клея покрывают кромку заготовки, закреплённой неподвижно. На ней не оставляют пропущенных или плохо промазанных участков. Самым толстым слоем намазывают углы, чтобы обеспечить плотное сцепление.

Промазывание клеем кромки

Промазанные клеем материалы оставляют сохнуть на сутки.

На завершающем этапе работ полоску шпона соединяют с основой и разглаживают по плоскости нагретым утюгом.

Разглаживание шпона утюгом

Нагревание шпона контролируют по запаху. Так как шпон нагревается, то полоску разглаживают деревянным бруском.

Разглаживание шпона бруском и утюгом

Качество приклеивания шпона оценивают постукиванием по поверхности. Места, где есть воздушные карманы, повторно разглаживают утюгом.

После наклейки шпона на поверхность клеят места сопряжения по периметру кромки. Для этого под наклоном горячим утюгом обрабатывают стыки.

Обработка стыков кромки утюгом

Излишки шпона срезают ножом, а затем бруском с наждачной бумагой обрабатывают углы.

Шлифовка стыков кромки

Таким способом не клеят шпон на широких плоскостях. В любом случае рубашку набирают из полосок, соединённых гуммированной плёнкой, а при нагреве утюгом стыки расходятся.

Шпонирование (фанерование) кромки на видео:

Шпонирование длинной основы

Мастер-класс от авторов ютуб-канала Семейное дело. Столярная мастерская БУК.

Как правило, длина шпона в рулонах не превышает 3 метра. Если необходимо шпонировать щит до 4 метров, то покупают дублированный шпон. Особенность такого шпона в том, что у него есть подложка из флиса, и он срощен по длине незаметным способом зигзаг. В рулон скручивают шпон длиной до 87 метров.

Дублированный шпон

Перед поклейкой из рулона нарезают полосы нужной длины и раскладывают их на основе. Чтобы из полос собрать рубашку для основы, их фиксируют по краям прищепками.

Фиксирующие прищепки

На расстоянии до 50 см на стыки полос накладывают отрезки гуммированной ленты, а затем их фиксируют горячим утюгом.

Фиксация отрезков гуммированной ленты

Стыки полос шпона по всей длине проклеивают гуммированной лентой. Для удобства пользуются устройством, в котором лента смачивается водой.

Наклейка гуммированной ленты

Клеящий состав на основу наносят валиком.

Нанесение клея валиком на основу

На перевёрнутую поверхность рубашки тоже валиком наносят слой клея.

Покрытие клеем рубашки из шпона

Из-за водяного клея шпон на рубашке может свернуться в трубочку. Однако после испарения влаги шпон выпрямляется.

К приклеиванию шпона приступают после укладки на основу полосы полиэтилена.

Основа из фанеры, покрытая полиэтиленом

На полиэтилен укладывают рубашку из шпона. Очень ответственный момент, так как надо очень точно совместить покрытие и основу. Плёнка из полиэтилена защищает от преждевременного склеивания рубашки с основой.

Укладка рубашки на основу через полиэтилен

Клеить рубашку начинают после притирки небольшого участка. Затем постепенно вытягивают полиэтилен и разглаживают сборку из шпона. Для притирки используют бруски их ясеня. Особое внимание обращают на стыки полос шпона.

Притирка шпона брусками из ясеня

Чтобы убрать гуммированную ленту с рубашки пользуются шлифовкой или циклеванием.

Снятие гуммированной ленты

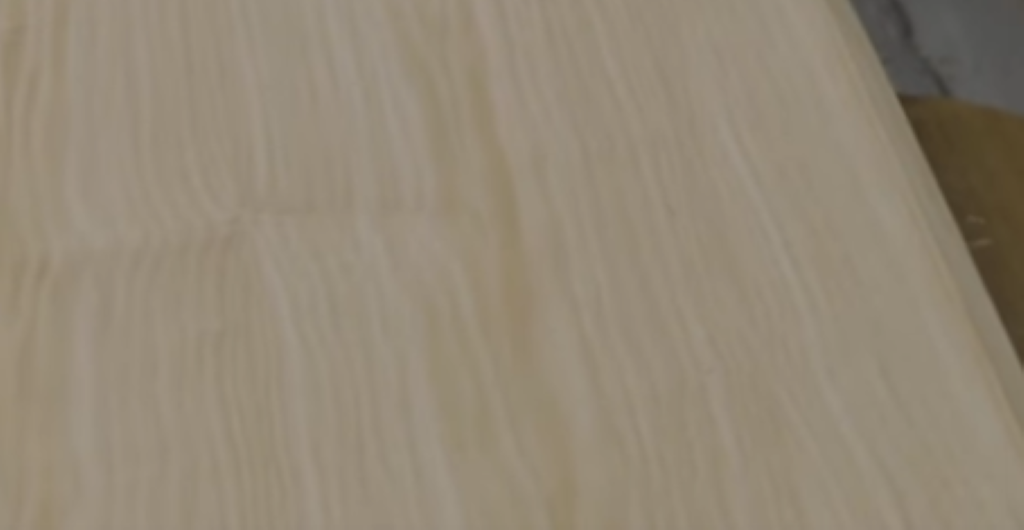

После снятия ленты и шлифовки основа приобретает привлекательный вид.

Основа из фанеры, покрытая шпоном

Видео про шпонирование длинной основы:

Шпонирование с использованием зажимов

Для более качественной приклейки шпона используют струбцины или зажимы. В этом случае шпон и основу зажимают обрезками ДСП и прокладывают куски линолеума. Технология показана на ютуб-канале Андрея Ермолкевича.

При приклеивании клеем покрывают только основу, шпон клеем не мажут. На основу накладывают шпон, прокладывают его газетой, а затем через 3 бруска сверху и 3 бруска снизу конструкцию стягивают струбциной. Чтобы конструкция не перекашивалась, бруски должны очень точно выравниваться струбцинами.

Если используют специальные зажимы вместо струбцин, то способ прижатия шпона к основе улучшается и упрощается.

Зажим для сжатия

Зажимы делают из брусков 35 х 50 мм. Их стягивают шпильками М16. Такая конструкция удобнее для сжатия, чем струбцина.

Один из брусков имеет форму коромысла, чтобы лучше прижимать в центре шпон к основе. Если бруски сжать с одной стороны, то с другой стороны будет зазор 7‒8 мм.

Зазор между брусками зажима

Для приклеивания шпона размерами 400 х 400 мм используют 3 зажима.

Прижатие шпона к основе

Такая конструкция ускоряет процесс шпонирования, так как не надо ждать высыхание клея. Она более удобная, чем отдельные бруски и струбцины.

Видео про шпонирование с использованием зажимов:

Шпонирование пневматическим прессом

Со струбцинами и зажимами центральная часть большой основы плохо проклеивается. Пневматический пресс не имеет этого недостатка. Его делают своими руками под определённый размер заготовок. Наиболее простой пресс для заготовок размерами 1,0х1,0 м.

Принцип работы пневматического пресса основан на равномерном прижатии шпона по всей плоскости к основе за счёт заполнения воздухом исполнительного устройства.

Свой пресс показал Юрий Камяк.

Станина пресса собрана из 6 двутавровых балок сверху и 6 двутавровых балок снизу, которые связаны шпильками.

Двутавровая балка

Между балками размещено 3 плиты МДФ каждая суммарной толщиной 32 мм: нижняя неподвижная плита, рабочая подвижная плита и верхняя неподвижная плита.

Верхняя и нижняя плиты закреплены шурупами к балкам. Для шпилек в балках сделаны вставки. По резьбе на шпильке балку перемещают по высоте.

Шпильки с резьбой

Исполнительный механизм выполнен из пожарных рукавов 77 мм. Каждый рукав загнут с двух сторон и зажат уголком болтами М8. Для подачи воздуха используют штуцер, сделанный из болта М10. Эта конструкция рассчитана на давление 2,5 атм.

Пожарный рукав со штуцером

На нижней плите равномерно закреплены скотчем шесть рукавов.

Если необходимо, то в верхней плите делают подогрев. Для этого к прессу подключают кабель.

Рабочая плита выдвигается вперёд. На ней размещают намазанную клеем основу и шпон.

Выдвинутая рабочая плита

После подачи воздуха от 50-литрового компрессора рукава надуваются и смещают вверх подвижную рабочую плиту.

Подача воздуха в рукава

От компрессора воздух подаётся по трубкам 6 мм. Есть редуктор на 2,5 атм. Для возвращения пресса в исходное состояние предусмотрен кран для сброса давления из рукавов.

Видео про шпонирование пневматическим прессом:

Когда нет опыта в шпонировании, то пробуют клеить шпон простым способом на небольшую поверхность, например, на полочку. К более серьёзным работам переходят, когда движения рук становятся более уверенными.

Автор: Виктор Прохоров

С использованием материалов ютуб-каналов: Егор Голубых, AmarantPro,

Семейное дело. Столярная мастерская БУК, Андрей Ермолкевич, Юрий Камяк

Два правила облицовки шпоном, о которых почему-то молчат

Мой первый опыт облицовки шпоном был в 1997 году. Тогда мне по случаю досталось несколько листов дубового шпона толщиной 0,6 мм.

Этим шпоном я обклеил столешницу для журнального столика. Столешница была сделана из сосновой рамки на которую была прибита ДВП. Размером она была примерно 50х40 см.

Клеил я тогда на клей ПВА с помощью утюга. Проблем никаких не возникло, всё хорошо приклеилось, эта столешница служила мне несколько лет и за это время никаких трещин, коробления или отклеивания шпона не наблюдалось.

В прошлом году я делал себе кухню из дуба и стеновую панель также решил сделать дубовую.

В качестве основы использовал фанеру толщиной 6 мм. и наклеивал на него дощечки из шпона толщиной 5 мм.

К слову про шпон.

Шпон (нем. Span — «щепа») — древесный материал, представляющий собой тонкие листы древесины толщиной от 0,1 до 10 мм.

Сначала все было хорошо, но спустя несколько месяцев шпон начал усыхать и стеновую панель стало коробить и появились трещины.

Стал разбираться почему так получилось. Фанера — это довольно стабильный материал, а шпон подвергается колебаниям из-за влажности и усыхания.

Если говорить в цифрах, то в среднем, практически для любой породы, усушка будет составлять примерно 0,3 мм. на 100 мм. Подробнее об этом можно почитать в публикации ниже по ссылке.

Казалось бы 0,3 мм — три десятых миллиметра — это очень мало, но при ширине 600 мм. — это уже получится 1,8 мм. То есть на моей стеновой панели могли появится трещины почти в 2 мм. Что собственно и произошло.

Два правила

Усушка шпона объясняла многое, но кроме этого я подумал, что наверняка есть люди, у которых большой опыт облицовки шпоном и стоит посмотреть что советуют они.

В видео роликах, которые находил на YouTube про облицовку шпоном, уделяли внимание типу клея, способам обрезки и стыковки листов шпона, способам прессовки или прикатки шпона, но про коробление и трещины никто не сказал.

Ответ я нашел к книге «Иллюстрированное пособие по производству столярно-мебельных изделий» 1991 года издания. Автор Шумега С.С.

В первых абзацах главы про облицовывание столярно-мебельных изделий я нашел два правила, которые объяснили мне мою ошибку.

В первом правиле сказано, что одностороннее облицовывание (как в моем случае) возможно только для брусков, где ширина не превышает двойной толщины, тогда коробление если и будет, то очень незначительно и незаметное.

А во втором правиле говорится про двухстороннее облицовывание, и что если оклеивать детали с двух сторон одновременно, то это не вызовет деформаций и коробления.

В общем если смотреть на величину усушки и эти правила облицовки, то становиться все понятно.

Что же касается стеновой панели на моей кухне, то я снял весь шпон с фанерной подложки и просто склеил из этих досточек щит толщиной 5 мм. Прикрутил его на стену по одной линии, что дало возможность этому щиту «гулять» при изменение влажности. И вот уже более 8 месяцев стеновая панель висит на кухне и никаких трещин или короблений не наблюдается.

Спасибо что дочитали. Буду рад вашей поддержке в виде лайка и подписки на канал. И смотрите другие публикации на канале .

Фанеровка столешницы.

Я столяр краснодеревщик, токарь по дереву, блогер, руководитель собственной столярной и токарной школ и Автор книги “Современная столярная мастерская”. Эта книга пока ещё в типографии, но вы уже сейчас можете её заказать, как это сделать подробно рассказано в следующем видео:

Вторая часть видео о фанеровке столешницы выйдет одновременно с этой статьёй, эти материалы будут дублировать друг друга, и я планирую сейчас все свои видео сопровождать статьями на Дзене, которые возможно будут более подробны и информативны для кого-то.

Шпон - тонкая полоска древесины, получаемая путём пиления или лущения. Шпон требует очень аккуратного отношения к себе, в противном случае он колется по волокнам на раз два и Ваша работа может сильно затянуться.

Полоски шпона, склеенные между собой, образуют рубашку, которая затем наклеивается на основание. В продаже можно встретить и уже готовые рубашки который называются файн лайном.

Уже в 16-м веке наши предки освоили изготовление деталей для мебели с помощью наклейки шпона ценных пород древесины на стабильную фанерную основу. Такой процесс назвали фанерованием или фанеровкой.

Что им это дало?

Во-первых: они получили стабильную деталь, которая не меняла свою геометрию при изменении температуры и влажности в помещении.

Во-вторых: они значительно уменьшили стоимость своего изделия, а значит смогли увеличить производство и потихонечку перейти от частных мастерских к Мануфактурам и фабрикам.

Такие же фабрики существуют и по сей день, технология, конечно, поменялась, состав клея совершенно другой, полоски шпона сращиваются с помощью специальных клеевых пистолетов, далее рубашка идёт под специальные пресс и так далее, но суть не изменилась, мы клеим шпон на стабильную плиту и получаем недорогую деталь внешне не отличимую от деревянной.

Фабрики, это конечно хорошо, но они выпускают достаточно ограниченное количество щитов, как правило — это МДФ, фанерованный шпоном дуба, бука или ясеня. Размер такого щита примерно 2800 на 1500 мм и цена около 4-5 тысяч рублей. Они не слишком удобны в небольших мастерских, громоздки и дороги, нам бы что ни будь поменьше.

И что же делать, если мы хотим видеть в своих изделиях шпон других, более ценных или красивый пород?

А также, как и наши предки, брать и фанеровать материал вручную.

Давайте этим и займёмся:

Я буду фанеровать столешницу своего стола двумя видами шпона, на невидимой части, снизу я наклею шпон ироко, его мне подарил один добрый человек и его у меня завались.

А на внешнюю, видимую часть у меня пойдёт шпон секвойи, я его купил год назад, он меня впечатлил своей фактурой и вот наконец до него дошли руки.

У меня уже сформировался специальный набор инструментов для работы со шпоном. В этот набор входят несколько самодельных резаков из с одним или двумя лезвиями безопасной бритвы, острый нож и сейчас я ещё сделал специальный резак для обрезки остатков уже наклеенного шпона.

Есть в продаже и красивые французские фанеровочные ножи и ещё целая куча приспособлений для работы со шпоном, но практика показывает, что самостоятельно изготовленный ручной инструмент не уступает, а зачастую превосходит покупной. В станках и серьёзных инструментах это правило, к сожалению, не действует.

Итак начнём: Шпон продаётся полосами шириной от 100 до 300-400 мм и длинной 2,5 – 4 метра, мои полоски примерно такие же.

На концах полосы шпон как правило немного расслаивается, ломается, в общем концы неплохо было бы обрезать.

Так и поступим - эта операция аналог торцевания на торцовочной пиле, полоса шпона по сути своей та же доска и все операции с ней аналогичны операциям с доской, разве что рейсмусование здесь отсутствует.

Угольником и обычным карандашом размечаем нашу полоску шпона и приступаем к обрезке шпона поперёк волокон.

Раньше я пытался резать шпон по металлическим линейкам, этого делать не стоит, направляющие из ровного бруска или куска толстой фанеры намного удобнее. Нож идёт по бруску намного ровнее и фиксировать его несравнимо удобнее, надо бы заняться и изготовить удобные направляющие, но руки вечно не доходят.

Наш приём - многократный проход ножом по одному и тому же месту, такой подход позволяет добиться идеально отрезанной полосы. Не стоит проводить нож от центра к краю полосы, так Вы скорее всего вырвете волокна на выходе из полоски, имеет смысл резать сначала с одной стороны полосы, а затем с другой. Тогда вырыва точно не случиться.

Таким же образом мы обрезаем полосы шпона по необходимой нам длине, полосы шпона секвойи очень широкие и для моей столешницы вполне хватит двух полос.

Следующая операция - выравнивание боковых сторон полосы шпона (прирезкака шпона), они как правило, не совсем ровные, на них образуются заломы и расколы шпона по волокну, нужно обрезать все эти неприятности. Я осуществляю эту операцию следующим образом. Укладываю полоску шпона на фанерное основание, сверху накладываю направляющую из 15 мм фанеры и закрепляю его быстрозажимными струбцинами. Затем обрезаю самодельным резаком, состоящим из двух деревянных брусков, между которыми закреплено лезвие бритвы.

Толщина такого бруска у меня 16 мм и рез идёт точно на расстоянии 16 мм от направляющей. Направляющая укладывается на основании и выравнивается по специальным рискам, такое простейшее устройство позволяет мне обрезать полосу шпона именно там, где мне нужно без разметки.

Таким же образом я обрезаю и вторую половину полосы шпона подгоняя её к размеру столешницы, я собираю рубашку таким образом, чтобы она выступала за края столешницы примерно на 10 миллиметров, что бы у меня оставалось пространство для манёвра, если я вдруг наклею рубашку не совсем ровно.

В случае с шпоном секвойи я долго думал, каким же образом мне показать заболонь на столешнице, либо оставить полосу светло жёлтой заболони по центру столешницы, либо расположить две полосы по краям. Я решил всё-таки оставить полосу в центре, хотя и по краям она тоже смотрелась интересно.

Начинаем сращивать шпон, набирать рубашку столешницы. Мне понадобится специальная перфорированная бумага с клейким слоем - Гумирка.

Все о шпонировании фанеры

Изготовить мебель или дверное полотно из цельного древесного материала в современных условиях задача сложная и очень дорогостоящая. Поэтому для массового производства применяют клееные пиломатериалы в виде фанеры, состоящие из нескольких слоев натуральной древесины. Как правило, в ход идут дешевые породы дерева, чтобы придать материалу презентабельный вид, его шпонируют. Под шпоном следует понимать тончайший срез из древесины ценных пород, который приклеен на поверхность недорогого материала. Цена шпонированных материалов вполне доступна, а их внешний вид отличается эстетичностью и красотой.

Особенности

Изделия, выполненные из фанеры с отделкой шпоном, выглядят так, словно они сделаны из натуральной древесины.

Кроме благородного и натуралистичного вида, шпонированный материал обладает еще и массой достоинств, которые проявляют себя при эксплуатации изделия.

В зависимости от технологии изготовления материал шпона подразделяют на несколько видов.

- Лущеный – его получают путем срезки тонкого слоя древесины в тот момент, когда с бревна, зажатого на специальном станке, срезают тонкие пластины материала. Резку шпона выполняют строго по направлению его волокон. Подобной обработке подвергают ольху, сосну, дуб или березу. Шпон такого вида применяется для облицовочных и мебельных материалов.

- Пиленый – этот вид шпона получается на станке, который снабжен пилящими полотнами, их число составляет до 20 единиц. После прохождения через такие полотна бревно оказывается распиленным на тонкие и ровные заготовки. У пиленого шпона отмечается высокая степень износоустойчивости. Такому типу обработки подвергаются мягкие хвойные породы древесины. Готовый пиломатериал применяют для производства музыкальных инструментов, паркетной доски, дорогой дизайнерской мебели.

- Строганый – производится из твердых и ценных пород древесины. Обработке подвергают красное дерево, дуб, бук. Процесс срезания слоев выполняется на станке. Слои аккуратно режут специальными ножами перпендикулярно ходу волокон. В результате такой обработки получается высококачественный и тонкий древесный шпон. Его используют для изготовления дорогих дверных полотен и эксклюзивной мебели.

На производстве, где выполняется шпонирование фанеры, в работу чаще всего берут строганый шпон. Перед началом выполнения облицовки древесный материал очищают и качественно шлифуют. После этого шпон подлежит раскрою согласно параметрам шпонируемой поверхности.

Затем на эту поверхность распределяют клеевой состав, который состоит из основы и полимеризационного отвердителя. Как только клей будет равномерно нанесен, рабочую поверхность накрывают тонким слоем шпона.

Для его прочной адгезии заготовку отправляют под пресс, где под действием высоких температур поверхность изделия выравнивается, а шпон крепко соединяется с фанерой. Излишки клеевого состава, которые могут образовываться на кромках заготовки, убирают методом шлифовки. Когда процесс шпонирования завершится, изделие обрабатывают лаком – матовым либо глянцевым. Лак будет защищать изделие от механических воздействий и загрязнений.

Шпонированный материал обладает рядом преимуществ по сравнению с обычной фанерой:

- привлекательный внешний вид;

- устойчивость к воздействиям окружающей среды;

- большой выбор цветовой гаммы и фактуры древесины;

- возможность совмещать в одном изделии различные фактуры и цвета материалов;

- невысокая стоимость изделий по сравнению с цельным деревянным массивом.

Но какой бы качественной ни была шпонированная фанера, она требует бережного обращения.

По своей устойчивости к механическим воздействиям она, конечно, уступает цельной древесине.

Выбор материалов

В производстве шпонированных материалов типы изделий подразделяют в зависимости от используемого сырья натуральных пород дерева.

Материал, шпонированный ясенем

Структура у этой древесины имеет светлые тона и маловыраженный натуральный рисунок. Шпон из ясеня хорош тем, что обладает эластичностью и редко дает расщепления. Толщина ясеневого шпона бывает от 0,5 до 0,6 мм. Ясень устойчив к резким перепадам температурных режимов и не реагирует на это расщеплением.

Пиломатериалы, шпонированные ясенем, используются для изготовления полотен дверей, паркета, в мебельном производстве (фасады корпусной мебели и многое другое). Нередко шпонированную ясенем фанеру применяют и для стеновой облицовки внутри помещений.

Материал, шпонированный дубом

Имеет яркий и насыщенный тон, а также сильно выраженный древесный рисунок. Фактура шпона обладает высокой надежностью и длительными эксплуатационными возможностями. Толщина дубового шпона может быть от 0,3 до 0,6 мм. Материалы, которые шпонируют дубовым шпоном, не столь гибки, но очень прочны.

Дубовый шпон применяется для производства отделочных стеновых панелей, а также для выполнения крупногабаритных элементов мебельного декора.

Помимо качественного шпона, для процесса шпонирования фанеры необходим клеевой состав. Его характеристики зависят от толщины облицовочного пиломатериала и его свойств. Для того чтобы осуществить процесс шпонирования своими руками, можно использовать столярный клей или состав ПВА. Стоит заметить, что эти типы клея пригодны только в том случае, если рабочая поверхность изделия хорошо отшлифована. Для сложных деталей, имеющих выступы и вычурные формы, потребуется клей более прочного состава и высокой степени адгезии. С этой целью применяют полиуретановые составы, например, клей Kleiberit или Titebond.

После того как фронтальная часть заготовки оклеена шпоном, необходимо подклеить материал и по ее кромкам. Этот ответственный этап выполняется еще более прочными типами клеящих составов. Например, в качестве такого средства может быть использована эпоксидная смола или клей с ее содержанием.

Способы склеивания

Качество шпонированного материала и его прочность напрямую зависят от того, насколько аккуратно и точно выполнена поклейка шпона к фанерной заготовке. Существует 3 вида способов закрепления шпона.

Метод холодного контакта

Если шпон лег на заготовку ровно и плотно, то для усиления сцепки двух поверхностей необходимо создать прижим с усилением.

С этой целью заготовку помещают под специальный прижимной пресс, или выполняют прижим вручную. Таким способом рекомендуется обрабатывать небольшие по своим габаритам заготовки.

Метод горячего приклеивания

Суть этого метода состоит в том, что поверхность заготовки и поверхность шпона отдельно друг от друга обрабатываются клеем. Клеевой состав должен немного подсохнуть, после чего шпон накладывают на заготовку. Далее шпонированную поверхность обрабатывают горячим прессом или утюгом, если работа выполняется в домашних условиях. Чтобы не испортить отделку, проглаживать шпон нужно через слой чистой бумаги. В это время под действием высокой температуры клеевой состав будет плавиться и создавать высокую адгезию.

Метод холодного соединения с прессовкой

Способ основан на применении сжимающих приспособлений, называемых струбцинами. Сжатие склеиваемых поверхностей проводят до тех пор, пока клей полностью не полимеризуется.

Выбирая тот или иной тип шпонирования, важно выполнить и последующие этапы работ. После высыхания клея заготовку немного шлифую и покрывают прозрачным быстросохнущим лаком. Уже спустя 24 часа после проведения шпонирования изделием можно пользоваться.

Читайте также: