Как делают толстые столешницы

Обновлено: 26.04.2024

Случайно наткнулась в инете на инструкцию по самостоятельному изготовлению столешницы из "литьевого" мрамора "на коленке" - в домашних условиях. Прочитала, прониклась. Просмотрела полуторачасовой фильм, в котором, казалось, рассказывались все нюансы.

Уй, как я обрадовалась! Сделать "каменные" столешки для планируемой кухни, затратив на это примерно в 5 раз меньше бабла, чем если бы заказывать - что может быть приятнее? По расчетам, их стоимость приближалась к дсп-шным, хорошего качества. Так "каменные" же по-любому круче! Нет ничего страшнее Кнопкиной, окрыленной какой-либо идеей.

Для начала я задумала сделать обеденный стол. Семья у нас большая, поэтому размер 1х1,5 метра, и то хотелось бы больше, да габариты гостиной не позволяют. В случае неудачи, рассудила я, его вполне можно будет использовать в беседке.

Разработчик метода обещал прислать ингредиенты. Погуглив, удостоверилась, что цены предлагает божеские. Ну и почему бы не? Чувак старается заработать, как, в общем-то, и все.

Посчитала, заказала: 9 кг полиэфирной смолы, отвердитель, полтора литра гелькоута (он используется как финишный слой), 9 кг каменной крошки разных цветов, разделительный состав. Настоящий камень: мрамор, гранит и змеевик, а не молотая разноцветная пластмасса, которую предлагают большинство производителей. Ух, круто!

Первую ошибку я допустила еще до начала процесса, по причине неосведомленности и похуизма поставщика.

Из двух предложенный фракций камня, мелкой и крупной, я выбрала мелкую, 0,5-1мм. Но поставщик внезапно уточнил, что мелкого белого мрамора нет, есть 1-3мм. И я согласилась на крупный. Оставив размеры гранита и змеевика такими же, как были и не купив специального наполнителя для смолы (микрокальцит - это я теперь знаю, что он нужен). Это в результате повлияло в результате на внешний вид столешницы и расход смолы. Потому что между крупными гранулами смолы, конечно, помещается больше, чем между мелкими.

Производство столешниц в наше высокотехнологичное время поставлено на поток, технологии отработаны, больших расходов на оборудование не требуют, но, конечно, кое-что должно быть. В частности, компрессор, распылительный пистолет и шлифмашинка для финишной обработки. Это немного, если делать столешки на заказ. При изготовлении "для себя, любимого", стоимость оборудования выйдет дороже, чем если просто пойти и заказать готовые в любой фирме. А так-то все просто. Вкратце - берется основание (матрица), к примеру, мдф, напыляется 2-3 слоя размешанной в смоле пластиковой крошки, подсушивается, закрывается слоем гелькоута (тоже напылением), затем, после окончания процесса полимеризации полируется. Вуа-ля - столешница готова. При изготовлении встроенной мойки, конечно, изготовление "матрицы" усложняется, но процесс остается неизменным.

По предложенной "гаражной" технологии "пирог" столешницы заливается "наоборот". Самым первым идет финишный слой - гелькоут - наносимый кистью, после частичной полимеризации на него мажется смола, засыпается каменной крошкой, которая прилипает к поверхности. Излишки стряхиваются. Все подсушивается, процесс повторятеся еще раз, после чего вклеивается подготовленный лист дсп. На видео присутствовала еще и мойка, и все это легко снялось с опалубки и было уже почти готово к эксплуатации - только дырку в мойке просверлить.

Для начала надо было сделать опалубку.

У меня завалялся большой лист ЛДСП, его-то я и предназначила для сей высокой миссии.

Установила горизонтально, вытерла дочиста, расчертила контуры будущей столешницы

Приклеила на двухсторонний скотч бортики из обычного пластикового уголка (сама придумала, в видео про это ни слова).

Силиконом сгладила внутренний угол между лдсп и уголком. Подождала, пока высохнет силикон.

После этого надо нанести Blue wax - разделитель на восковой основе. Без него гелькоут приклеится к лдсп намертво, и снять столешницу потом можно будет разве что топором.

И тут я совершила второй косяк. Который, конечно, потом исправила, но изматерилась вся с большими трудозатратами. На видео используется какой-то хитрый спирт, он просто наносится и размазывается. А разделитель на основе воска, оказывается, надо как следует располировывать. Знала бы я заранее, что это за гадость, лучше поискала бы спирт. Короче, я радостно намазала поверхность этим самым воском, и, с некоторым трепетом размешав гелькоут с отвердителем, намазала его кистью на все это безобразие.

Это был третий косяк. Хотя в видео рекомендовали наносить гелькоут в расчете 1 кг на 1 м кв., на самом деле надо было сделать это в два этапа. Потому что равномерно нанести толстый слой этого гелькоута кистью - та еще задача. По консистенции он более всего напоминает густой и совершенно не текучий кисель. При нанесении кистью остаются полосы, где толще, где тоньше. Они сами не растекаются, и при попытке размазать попросту собираются в другие полосы. Из-за этого на поверхности готового изделия теперь чуть заметно, но все же просматриваются участки как будто с уменьшенной резкостью изображения.

Гелькоут вонюч, как носки горного тролля сто бочек краски химзавод. Испарения вроде как ядовиты, но у меня потом даже голова не болела. Приподняв ворота, я оставила под ними небольшую щелочку для вентиляции и пошла спать. Это бы четвертый мой косяк, который повлек за собой не самые приятные последствия. По инструкции, дальнейшие манипуляции следовало проводить наутро: 12 часов - оптимальное время для частичной полимеризации гелькоута.

Придя утром, я с ужасом обнаружила, что через вроде бы небольшую щелочку каким-то образом просочился соседский кот, и, конечно же, не смутившись невероятной химической вонью, смачно пробежался по свеженанесенному гелькоуту. Размазав его лапами во все стороны.

Таких следов было порядка двух десятков, кое-где гелькоут свезен до основания, рядом - огромные бугры.

"Чтоб ты отравилась, сволочь шерстяная, когда будешь лапы вылизывать", - мстительно пожелала я.

Ситуацию нужно было как-то исправлять. Гелькоут застыл до состояния резины, ни сошлифовать его, ни срезать не представлялось возможным. Подождав сутки, пока он застынет полностью, я сняла наждачкой все "гребни", замазала впадины свежезамешанным гелькоутом (хорошо, что я догадалась оставить немного!), и снова стала ждать. После, вновь сошлифовав образовавшиеся выпуклости, приступила к созданию основного слоя, самой красоты, так сказать :)

Размешав смолу, залила ею лдсп, намазала на бортики, разровняла по всей поверхности.

Но делать ровную поверхность, за которую взгляду не зацепиться, мне показалось скучным. Поэтому я нарезала из бумаги листьев. И налепила в произвольном порядке. Далее надо было насыпать первый слой каменной крошки. И тут меня подстерегло последствие моего необдуманного согласия на более крупную фракцию. Я планировала смешать белый мрамор и красно-коричневый гранит, а зеленым змеевиком сделать листья. На деле же крупный мрамор и мелкий гранит смешивались, примерно как рис с манкой. Т.е. весь гранит моментально просыпался в нижний слой, сделав поверхность гораздо темнее изначально задуманной, да еще и с неравномерным цветом. Налепив бумажные листья, я засыпала все мраморно-гранитной смесью, кое-как отковыряла бумагу, добавила в те места смолы, пальцем провела линии-стебли и засыпала образовавшиеся проплешины зеленым змеевиком.

Засыпав рисунок, я налила еще смолы и рассыпала второй слой крошки.

Собственно, можно было этого и не делать. Тогда бы смолы хватило на финишный слой. В зеленой миске - смола. В другой - остатки каменной крошки.

Заранее я подготовила трехслойную вкладку, - как было описано в инструкции. Толщиной всего в 3см. Насверлила в ней дырок для выхода смолы, и вклеила внутрь столешницы.

И с чувством выполненного долга отправилась спать.

Наутро выяснилось, что смола при застывании ушла внутрь и оголились бока. Пришлось докупать банку автомобильной смолы и доливать. После шлифовки я все это замазала гелькоутом, т.к. полиэфирные смолы содержат стирол, а гелькоут не выпускает его наружу.

Про проблему стирола я знала с самого начала, и допускала, что если не удастся добиться отсутствия запаха, то стол будет жить на вернаде, на свежем воздухе, где его стирол никому не помешает. Две недели я выдерживала столешницу рядом с печью, прогревала ее, переворачивая и прислоняя к теплому боку то одной, то другой стороной, чтобы вышел весь стирол. И она почти не пахнет, только если очень тщательно принюхиваться.

После вытаскивания из опалубки обнаружилось, что подлый Blue wax превратился в белый налет, который не смывается ничем. Вообще ничем. Что я только не пробовала. В конце концов пришлось снимать его шлифмашинкой. А после - отполировывать то, что осталось.

На торцах кое-где длинные вмятины, возникшие прои отслойке гелькоута вследствие пересушки. По всей поверхности - малозаметные расплывчатые полосы от неравномерного нанесения гелькоута. Кот оставил на память кое-где следы в виде каверн (их можно мазнуть гелькоутом и зашлифовать)

И в завершение всего столешницу повело, выгнуло "лодочкой". Потому что смола дает усадку, а дсп-шная вкладка не дает. И нужно, оказывается, лить слой смолы поверх вкладки. А ее у меня не хватило, т.к. крупный мрамор. Короче, все через одно место.

Изготовление толстой столешницы сложной формы

Расскажу вам как мы братишкой делали недавно столешницу для его нового письменного стола. Стол задуман большой, угловой, сложной формы. В добавок для солидности решили сделать столешку потолще (визуально), тем более, что обрезки 10 мм ЛДСП надо куда-нибудь девать.

Данный урок послужит наглядной иллюстрацией к статье по сращению ЛДСП (способ с саморезами).

Первоначально, как обычно был заказан раскрой деталей. Под заготовку столешницы в Автокаде был отрисован шаблон 1:1. Распечатан на простой бумаге А4 и склеен на месте. Получившаяся «змейка» обозначающая линию реза была четко спозиционирована на заготовке, согласно краям и углам.

Чтобы она не смещалась в процессе обработки, приклеили ее полосками малярного скотча (он должен быть в любой нормальной мастерской — великолепная вещь)))

Затем электролобзиком с небольшим припуском выпиливаем по контуру.

Вот уже разобщенные детали. Откладываем ненужный обрезок (из него будем потом нарезать фасады))

Ленточной шлифмашинкой, положенной на бок, вышлифовываем контур точно по линии, придавая ему перпендикулярность пластям и плавность линий. Стоит отметить, что внутренний радиус ЛШМ обрабатывать не удобно, лучше бы подошел шлифовальный барабан большого диаметра… но не было.

Более крупно получающийся результат.

Прямой отрезок подрезаем фрезером по шине — так быстрее и качественнее, после чего той же ЛШМ делаем плавный переход прямой линии в изгиб.

В результате проведенных манипуляций должно получиться примерно так:

Теперь нарезаем полосками кусок ДСП, который будет создавать иллюзию толщины. Так как делаем себе, да и снизу видно не будет, решили не заморачиваться на сколы и сделать побыстрее.

Выкладываем получившиеся полоски, чтобы они полностью закрывали край столешницы и стыковались друг с другом, создавая сплошной контур..

Крепим полоски к столешнице снизу саморезами. По хорошему, следовало бы еще промазать клеем, но последний банально замерз, похтому решили обойтись.

Вид с лицевой стороны.

Вновь переворачиваем столешницу и беремся за фрезер.

Копировальной фрезой с нижним подшипником идем по краю столешки, срезая излишки материала.

Таким образом обходим контур по периметру.

Результат получается вот такой.

Более крупно столешница имеет вот такой вид.

Остается наклеить по периметру кромку. Кромить будем 2 мм ПВХ кромкой с помощью фена. В статье по ссылке подробно описан этот процесс, а пока столешница отодвинута к стеночке — пусть подождет ))

Мебель своими руками из дсп: как увеличить толщину материала

Чтоб сделать красивую мебель своими руками из дсп, надо точно рассчитать толщину материала. Некоторые вещи смотрятся убого из-за того, что не хватает массивности изделиям. Кто хочет стать настоящим мастером, просто обязан научиться добавлять деталям дополнительный объем, оставляя образец в том же ценовом пределе.

Неэкономно, когда требуется не так уж много единиц заготовок для того же стола или табурета, но покупать приходится целый лист. Закладка раскроя позволит увеличить и толщину продукта и сэкономить при этом средства. Если вам требуется столешница в 32 мм, а толщина листа ДСП 16, то ее потребуется сложить вдвое. Но и этого мало: есть тут кое-какие нюансы.

Мебель своими руками из дсп: и сложно, и просто увеличить объем

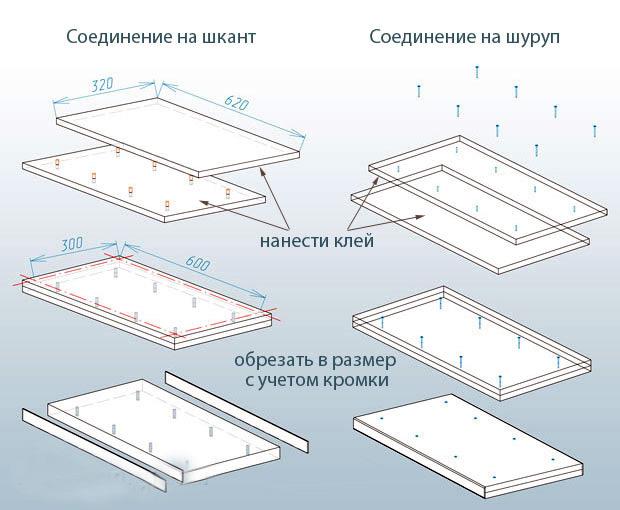

Итак, вам нужна деталь 600 на 300 мм при высоте в 32мм, которая к тому же еще и закромлена. Как правильно склеить конструкцию?

- Для начала перенесем чертеж детали на ДСП, но размер увеличить на 20 мм, то есть получить 2 заготовки 620 на 320 миллиметров. Это равнозначно увеличению периметра на 10 см.

- Если будущая панель предназначена для просмотра только с 2 сторон, то вам потребуется клей-контакт и шканты. Для клея купите широкий шпатель: нанесите клей на обе стороны, только быстро: время высыхания – минуты. Как только детали соединили, отправляем их под пресс: лучше сверху толстых книг наложить. Оставляете конструкцию на 12 часов: пусть сохнет.

- Если просмотр с 1 стороны, то шканты не нужны. Края соедините шурупами и в центр вгоните 1 или 2. Клей наносите так же, как в первом случае, а под пресс складывать не стоит.

- После того, как оба варианта высохнут, края обрежьте по размеру 600 на 300. Лучше это делать на станке, чтобы сохранить прямые углы. Теперь и кромку можно монтировать.

Мебель своими руками из ДСП: облегченная столешница

Итак, размеры и требования прежние.

Кстати, сегодня очень популярна услуга под названием химчистка самолета. Подходит как для крупных авиа-компаний, так и для владельцев частных самолетов!

В раскрой пускаем деталь 620 на 320, но добавляем закладные 620х на 60 - 2 шт, а так же 3 по 200 на 60. Они нужны по периметру изделия и там, где стоевые, куда готовый продукт будем крепить.

Деталь с закладными склеиваем, дублируем при помощи шурупов 4 на 30. Как только все высохнет, обрезаем по размеру 600 на 300, а торец кромим.

Еще раз обращаем внимание на нижнюю сторону столешницы: нижняя часть ее должна быть закрыта ДВП на 3 мм. Его тоже садим на клей и используем пресс. Подгоняем под размер, торец кромим. В итоге должна получиться деталь в 35 мм толщиной. Вот так получается облегченная столешница.

Как Сделать Толстую Столешницу Из ЛДСП • Шаг 2 стыковка фрагментов

В следующий раз возьми нормальные Бошевские пилки для ламинированных материалов типа Bosch Special for Laminate T 101 BIF сэкономишь и пилки и нервы.

05 пилить электролобзиком надо обязательно с черновой стороны и место распила проматывать с беловой стороны малярным скотчем, чтобы минимизировать сколы ламинирования. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Размеры столешницы для кухни (ДСП, МДФ, дерево, камень): стандартные габариты |

Установка столешницы на кухне: важные моменты

Чтобы изделие встало правильно и прослужило долго, его ставят только на полностью собранную нижнюю часть кухонного гарнитура. Все тумбы монтируют и устанавливают на место. Затем выставляют их так, чтобы выровнять по высоте. Сделать это очень просто, если отрегулировать винтовые ножки мебели. Правильность проведенной работы проверяют строительным уровнем.

В любом случае понадобится обработать торец плиты так, чтобы она повторяла форму стены. Оптимально сделать это с помощью шлифовальной машины ленточного типа. Так удастся избежать сколов.

Стиль Кантри отличительная черта это использование натуральной древесины или МДФ, ДСП, очень сочетается с клеткой или плиткой. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Как обновить столешницу на кухне своими руками: 4 способа и идеи |

- Выполняем косой срез. Это необходимо, чтобы край прижатой к фартуку плиты был параллелен фасаду. Отрезаем лишнее с помощью ручной пилы или электрического лобзика. Во втором случае потребуется некоторый опыт, поскольку доска толстая и обрезать ее под прямым углом сложно. Если рука соскользнет, материал может быть безнадежно испорчен. Оптимально оставить небольшой припуск и обработать его ленточной шлифмашиной. Чтобы линия отреза была ровной, используем направляющую рейку.

- Подрезаем край под неровности стены. Выполняем выемки под трубы, выступы и т.п. Если на вертикальной поверхности есть бугры или плитка имеет выраженный рельеф, потребуется дополнительная подрезка или шлифование, если неровности невелики. Тонким маркером отмечаем на доске линию, по которой будет проходить отрез и очень аккуратно выполняем подрезку.

Шаг 2. Стыковка фрагментов

Если работают с полотном, покрытым полиэфиром или акрилом, соединение можно выполнить без дополнительного профиля:

- Обрабатываем торцы деталей клеем.

- Соединяем элементы, укладываем и закручиваем стяжки.

- Удаляем излишки клея.

- После высыхания состава полируем стык. Он становится почти незаметным.

- Укрепляем шов накладной планкой с обратной стороны.

Для ДСП, МДФ и т.п. используется стыковочная планка из алюминия. В магазины поставляется несколько ее разновидностей. Подбирается та, что предназначена для выполняемого соединения.

- Торцевые участки обрабатываем силиконом.

- Накладываем планку и выравниваем ее заподлицо. Закрепляем с одной стороны небольшими саморезами.

- Соединяем фрагменты и укладываем в подготовленные посадочные места струбцины-стяжки. Затягиваем их.

Какого размера бывают столешницы для кухни

Производство плит из разных материалов ориентируется на запросы потребителя. Поэтому существуют стандарты, разработанные на основании анализа нужных размеров. Они отличаются друг от друга, потому что зависят от материала. Приведем стандартные размеры столешниц для кухни: ширину, толщину, глубину.

Стандартная ширина изделия — 60 см, но можно найти и 92 или 120 см. Обычно, последние два варианта выпускаются с двумя кромками, так как предназначены для островных гарнитуров. Толщина прессованной древесины находится в пределах от 28 до 38 мм. Причем ламинированная ДСП обычно тоньше.

Если кухонный топ выглядит в целом неплохо, и нуждается только в незначительном косметическом уходе, то для преображения достаточно шлифовки и полировки. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Как стыковать столешницы из ДСП на кухне

- Длина. Это протяженность плиты без учета варочной панели и мойки. Однако если приборы врезаются, а это достаточно распространенное решение, их длина тоже учитывается в общей.

- Глубина, она же ширина. Это расстояние от внешней до внутренней стороны изделия, которая примыкает к стене. Исключение — «островные» гарнитуры, где мебель устанавливается на расстоянии от перегородок.

- Толщина. Размер поперечного сечения плиты. Чем он больше, тем прочнее, но и массивнее плита.

Что учесть при заказе нестандартных моделей

Стандарт — это усредненная модель, которая не учитывает особенности помещения и пожелания владельца. Поэтому для многих стандартные решения не подходят. Тогда столешница изготавливается по индивидуальному заказу. При проектировании следует учесть несколько важных моментов.

На выбор рабочей поверхности влияет не только площадь, но и форма помещения. Так, в узкой прямоугольной кухне мебель чаще размещают фронтально, то есть вдоль стен. Здесь уместна длинная плита-столешница. Для просторных комнат в форме квадрата подойдет угловой гарнитур. Нужно продумать, где будут проходить участки стыков панелей, как их лучше замаскировать.

Угловая столешница из камня или плитки

Каменная столешница самый роскошный и дорогой вариант. Камень на производство поступает цельной плитой и там уже из него делают элементы нужных размеров. Обеденный стол, столешницу сложной угловой формы проще сделать из натурального камня. Склеенный стык на топе практически не заметен после полировки.

Угловой кухонный стол из плитки эффектное, но не дешевое и сложное техническое решение. Чтобы выложить плиточную поверхность идеально ровной нужно найти прямой угол между двумя стенами, если допустить погрешность, то по плиточному шву сразу будут видны неровности.

ну тут несколько вариантов либо лобзик уебанский, либо пилки дешевое говно, либо руки. ну короче пилить надо учиться, а не просто так

отмерил линию стыка мерил именно так, так как угол стены не ровный, а сама кухня стоит под прямым углом и иначе бы слева у холодильника была бы не хилая щель. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Столешница для кухни 26мм и 388мм. Что лучше? — Статьи

- Открытый спил столешницы обработать акриловым герметиком от проникновения воды. Герметик наносится резиновым шпателем в один или два слоя.

- Стыковочный элемент крепится к одному из торцов столешницы. Для защиты от попадания воды, герметик можно нанести на полку элемента перед закреплением.

- Вторая столешница также может герметизироваться (видео 2).

- При необходимости столешницы стягиваются (видео 1).

Косметические способы

Если кухонный топ выглядит в целом неплохо, и нуждается только в незначительном косметическом уходе, то для преображения достаточно шлифовки и полировки. Это потребует минимум времени и усилий.

Шлифовка

Такой способ реставрации подходит для натурального, искусственного камня и дерева.

Дерево также можно отшлифовать, но действовать нужно аккуратнее. Но между шлифовальными циклами нужно обрабатывать его специальным маслом с твердым воском. Так в результате вы получите идеально гладкую, блестящую, яркую столешницу.

Полировка

Лакировка

Покрытие лаком — самый быстрый способ оживить даже самую старую поверхность из дерева. Для кухни подойдут нетоксичные составы — на водной и спиртовой основе, масляный и полиуретановый. Последний создает особенно прочное покрытие, быстро высыхает, не желтеет со временем и не требует предварительной грунтовки. После полного высыхания обновленная мебель выглядит, как новая.

Угловая столешница очень практична в распределении кухонного пространства, она хорошо впишется как в большие, так и в маленькие кухни. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Читайте также: