Из чего сделать стол для станка чпу

Обновлено: 08.05.2024

Для создания стола нам понадобятся крыльчатые гайки (Мебельные, забивные) М6 и кусок фанеры толщиной 18 мм. Размер фанеры делаем под свой станок, я же буду использовать свои размеры. Размер обрезной у меня 1000х500 мм, размер столешницы 1200х600 мм. И так начнем.

Размеры крыльчатой гайки М6 (наружный диаметр 19 мм, наружный диаметр втулки 7,5 мм, высота гайки 12 мм) Это главные размеры которые нам нужны.

Для работы с вектором я пользуюсь программой Illustrator, но можно все сделать и сразу в АртКаме. Я же, все таки предпочту для статьи сделать в иллюстраторе, познакомив вас с этой замечательной программой. Открываем программу Illustrator, создаем новый документ. я задал значения формата обрезного 500 мм ширина и 1000 высота.

Если у вас не отображаются с краев линейки то нажмите клавиатурное сокращение Сtrl+R (это же клавиатурное сокращение работает и в программе Photoshop). Щелкните по появившемся линейкам правой кнопкой мыши и выберите единицы измерения мм.

Отступаем от края верхнего и бокового по 30 мм, из линейки вытягиваем направляющие и ставим перекрестье. На палитре инструментов выбираем "Эллипс" и рисуем круг, на верхней палитре выставляем точные значения круга диаметр 20 мм (Наша гайка М6 имеет диаметр 19 мм, она должна входить в углубление). Что бы видеть края круга установите обводку в 0,5 pt. (все действия показаны на скрине ниже)

Далее делаем отверстие для втулки, которое имеет диаметр 7,5 мм. Мы же сделаем 8 мм. Опять инструментом "Эллипс" рисуем круг и выставляем точные значения в 8 мм. Размещаем малый круг по средине большого и центруем их. Для центрирования кругов выделите рамкой оба круга и нажмите, на верхней панели кнопку "Горизонтальное выравнивание по центру", а затем "Вертикальное выравнивание по центру"

Далее нам надо размножить наши круги по всей поверхности заготовки с определенным шагом, а именно через каждые 60 мм по вертикали и горизонтали. Для этого выделяем два круга и жмем сочетание клавиш Ctrl+G, этим мы сгрупировали наши круги, затем на верхней вкладке выбираем "Эффект - Исказить и трансформировать - Трансформировать"

В появившемся окне выставляем галочку Просмотр, копий ставим 7, Перемещение по горизонтали выставляем 60 мм. Жмем ОК.

Опять выделяем наш первый, сгруппированный круг и так же выбираем "Эффект - Исказить и трансформировать - Трансформировать". Выскочит предупреждение:

Жмем "Применить новый эффект". Откроется опять окно трансформации, опять ставим галочку Просмотр, копий ставим 15, Перемещение по вертикали выставляем 60 мм. Жмем ОК.

Все. Сохраняем сцену: Файл-Сохранить Как - называем файл и сохраняем в расширении АI.

Открываем АртКам. Создаем новую модель, размеры каждый ставит свои (мои же размеры 500х1000 мм). В верхнем меню выбираем "Векторы - Импорт" и указываем на наш сохраненный файл формата АI.

Выбираем инструмент "Преобразовать", с правой стороны откроется панель преобразования, находим раздел "Поворот" в нем выставляем что поворачивать нам надо по часовой стрелке на 90 градусов" жмем кнопку "Применить", после этого в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Снимаем выделение с изображения. Далее выделяем только наружную окантовку и удаляем ее.

Рамкой выделяем все круги, щелкаем правой кнопкой мыши, выбираем "Сгруппировать векторы" либо используем клавиатурное сокращение Ctrl+G.

Выделяем сгруппированные круги и опять в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Все, теперь мы можем приступать к написанию управляющих программ. Разгруппировываем наши круги и выделяем круги диаметром 20 мм.

Для надежности после выделения всех кругов сгруппируйте их (Ctrl+G). Переходим на вкладку 3D Вид. В окне с правой стороны щелкаем по строке "Траектории" снизу отобразятся вкладки, опускаемся до вкладки 2D Траектории и выбираем "Создать траекторию выборки"

Настраиваем окно 2D выборки. На вкладке "Векторная связь" выбираем "Выбранные векторы" конечную глубину ставим в 5 мм, этого достаточно для толщины нижней опоры гайки. На вкладке "Плоскость безопасности" в графе Безопасная Z: выставляем 5 мм. Вкладка "Список инструментов" щелкаем по кнопке добавить и выбираем фрезу, я остановился на концевой фрезе 6/6/13/57 настройки фрезы смотрите на скрине. Вкладка "Стратегия обработки" устанавливаем Растр. Обязательно устанавливаем галочку на против функции "Наклонное врезание". Вкладка "Материал" определяем материал, у меня он 18 мм, ноль выставил по верхней поверхности.

Видел у ребят из рекламной фирмы Жертвенный стол из пенополистирола (форекса), клеят двухсторонним скотчем.

Поделитесь, как лучше приклеить?

Просто фанера 12мм в некоторых местах прикрученная к столу. Уже два раза ровнял. Скоро выброшу и другой лист прикручу.

Если ты не можешь решить проблему, значит это не твоя проблема!

Мой канал на YouTube: YouTube

ЧПУ "Бобр" 600x500 мм

Стол изначально разбит на сетку с резьбовыми отверстиями. Прикинул, где крепить и самим станком потай сделал. К столу прикрутил. Потом 22мм фрезой выровнял в ноль. Файл сохранил. Второй такой же вырезать и прикрутить - делов на 5 минут.

Да конечно, извиняйте

Уже нарезал полоски для последующей клейки к столу. Как только закончу, обязательно выложу фото.

Но у меня смутные сомнения насчет приклейки к столу. Есть 2 варианта:

1 - приклеить на скотч двухсторонний

2 - на клей ПВА

но хотелось бы, чтобы в случае замены жертвенного стола, старый можно было без проблем удалить.

kimochi писал(а): Предлагаю выкладывать информацию касающуюся Жертвенных столов (из чего, толщина, крепление, фрезеровка и тп)

kimochi писал(а): Уже нарезал полоски для последующей клейки к столу. Как только закончу, обязательно выложу фото.

Не понравилось. Со временем начинают плясать полосы. Где-то скотч отошел или еще что-то. Можно фрезой сдвинуть. В общем фанера на скотче живет своей жизнью. Приклеивать намертво тоже не вариант. Остановился на вышеописанном. В планах поменять фанеру на какой-нибудь лист ПВХ.

У меня Ncstudio и Mach3 в одном компе спрятались. Но ровнял из Ncstudio. Проще. Пользуюсь именно таким способом. А сохранял сетку резьбовых отверстий с координатами отверстий и тех отверстий, которые впотай растачивал. Т.е. креплю на старый стол лист. Ноль по левому нижнему углу. Кидаю файл с сеткой и пуск. Сверлит сетку напротив отверстий в столе, где надо растачивает. Останавливаю. Перекидываю крепеж внутрь. Потом обрезка по макс. периметру. Готово! Старый вон, новый на место.

Материал стола на мой взгляд должен резаться не хуже, чем материал, который вы обрабатываете.

Почему-то хочется попробовать какой-нибудь вспененных ПВХ (под Д16Т), но не могу найти маленьких кусочков.

Пришел к тому же выводу. Клеил МДФ, со временем он начинает отходить в некоторых местах, особенно там куда попадает влага. Поэтому теперь полоски МДФ у меня прикручены к столу саморезами через каждые 6 см

Вчера половину поклеил на скотч двухсторонний тонкий, а вторую половину на клей ПВА-М (столярный). Думаю придется опытным путем узнавать, что будет лучше.

kimochi писал(а): Вчера половину поклеил на скотч двухсторонний тонкий, а вторую половину на клей ПВА-М (столярный). Думаю придется опытным путем узнавать, что будет лучше.

двухсторонний отвалится .

я сейчас все клеюна космофен и не парюсь . сохнет 5 минут и работай

пробывал клеить на многое . но результаты были одни итеже со временем . последнираз пробывал на жидкие гвозди . держалось долго .

ну еще из практики . .смотря что на что клеить. а в идиале практика показала что пвх 10мм луччше всех . не пухнет от изменения влажности . клеится за секунды (на космофен к примеру СА-500.200)

ни разу не отпало пока сам неотломаю . неоторву а именно отломаю,

так как только ломать приходится. ну и это не теория . а практика .

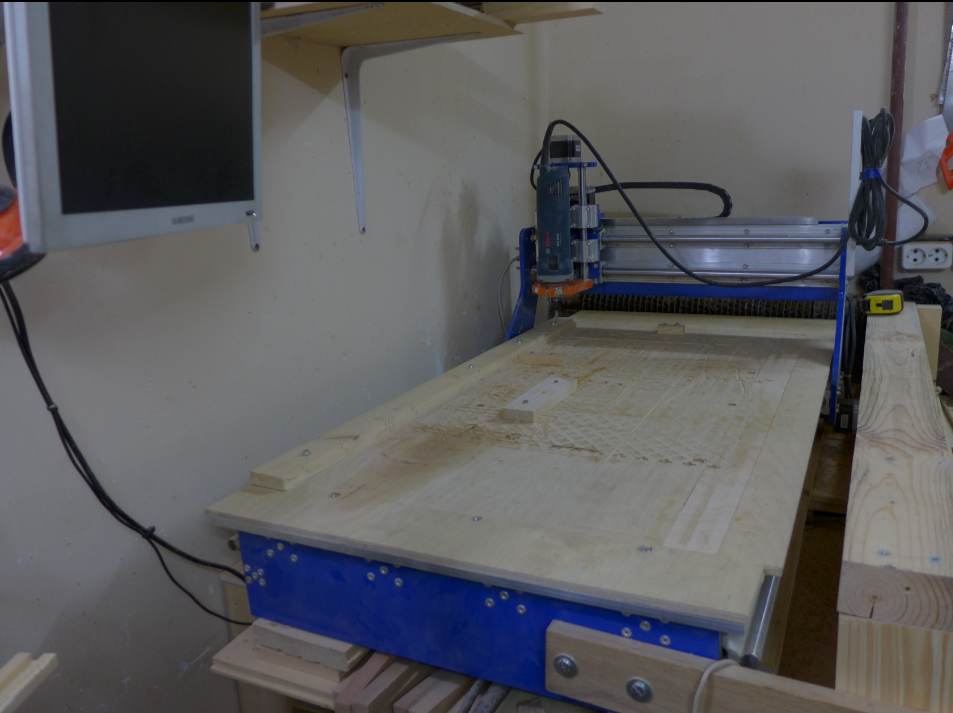

Строим ЧПУ фрезер с рабочим полем 900х1800 Часть 1.

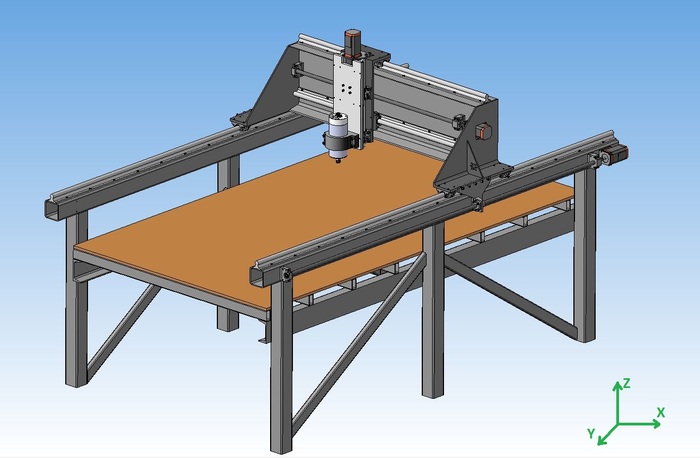

Для начала немного бэкграунда: я студент технического ВУЗа, специальность далека от данной темы, но кое-какие базовые знания были даже на момент начала изучения темы ЧПУ-станков. Сама идея создания ЧПУ-фрезера появилась примерно год назад. Далее несколько месяцев было проведено на различных форумах, в поисках статей и видео на YouTube. Далее в течение полугода создавал и переделывал 3D модели будущего станка. Всего к моменту первого заказа комплектующих было сделано 6 версий станка, еще 2 версии появились на этапе сборки. Тут стоит сказать, что общая концепция была выбрана уже на этапе создания второй или третьей модели и дальше версии отличались отдельными узлами.

Немного про саму концепцию станка и о целях его создания: изначально идея была построить наиболее простой в изготовлении станок с рабочим полем примерно 500х500, но позже захотелось и какого-то коммерческого использования. Так размеры поля увеличились до 1800х900 мм. Именно такой размер был выбран из-за возможности обрабатывать за один установ наличники, раскраивать фанеру, разрезая стандартный лист 1500х1500 на две части и т.д. Важную роль сыграли еще и стандартные размеры винтов ШВП.

Сам станок представляет собой сварную конструкцию из профиля 80х80х3, 60х60х3, 60х60х2, двутавр 30, двутавр 40. Сварная конструкция была выбрана по двум причинам: дешевизна и доступность обработки в гаражных условиях. Станок портального типа с приводами ШВП 1605. Направляющие SBR20. Изначально хотел конечно сделать на HWIN, но цена сыграла решающую роль. Сейчас могу сказать, что со своими задачами SBR20 справляются. К тому же опорные модули SBR20UU имеют винт для выбора люфта и при необходимости их можно немного поджать тем самым уменьшив люфты (насколько это будет работать пока не проверял – не было необходимости).

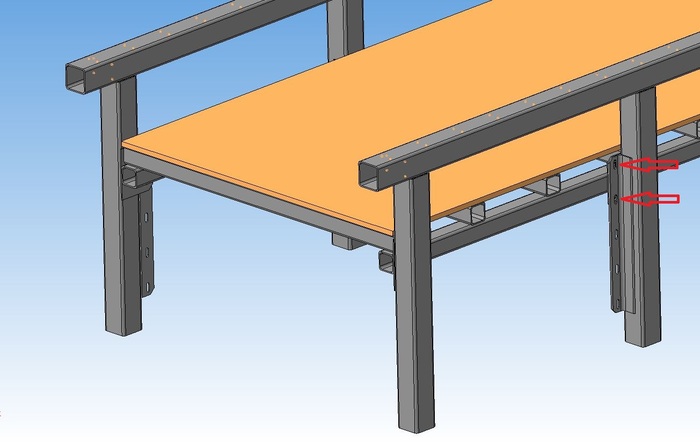

Отдельно стоит отметить что станок имеет разборную конструкцию. Это было одним из основных требований т.к. предполагается транспортировка станка. Стол крепится на 16 болтах М10 и связывает между собой боковины, которые, в свою очередь, являются сварными.

Так же боковины связаны листами толщиной 3мм (на изображении выше они не показаны), которые крепятся на 8 винтах М6 с торцов конструкции и предотвращают ее перекос по оси OY (оси здесь и далее как показано на изображении №1).

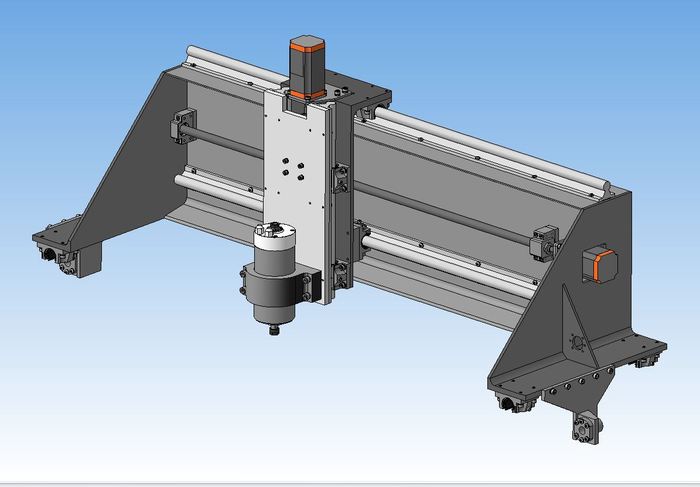

Портал выполнен из двутавра 30. Сейчас бы сделал его менее массивным, хотя с другой стороны это позволило увеличить расстояние между направляющими оси Х. Направляющие имеют длину 1100мм, винт ШВП 1000мм. Модули крепления ШВП здесь, как, впрочем, и везде, BF12 и BK12. На фото ниже представлен его общий вид. В процессе были переделаны крепления гаек ШВП оси Y к порталу в связи с невозможностью засверлиться в торец материала, а так же невозможностью регулировки перекоса гайки.

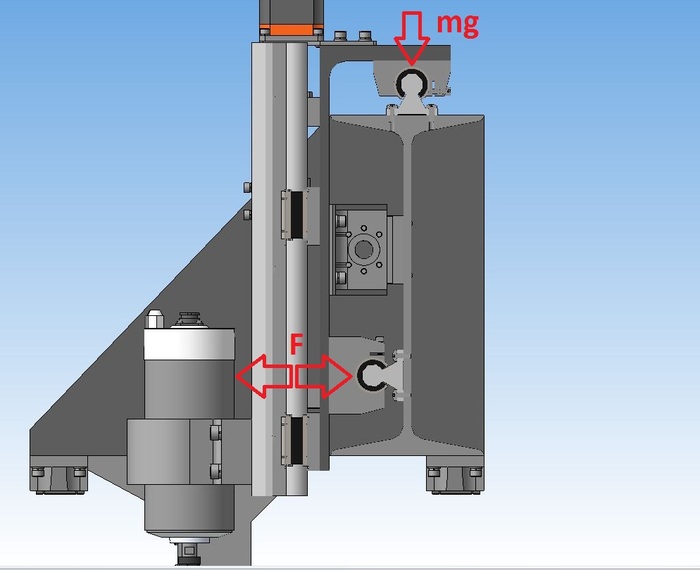

Каретка оси Х выполнена из куска двутавра 40, обрезанного в форме буквы «Г». Такая конструкция была выбрана из соображений улучшения несущей способности направляющих. Таким образом получилось, что основную составляющую вертикальной нагрузки несет верхняя направляющая, горизонтальные же нагрузки в большей степени воспринимаются нижней направляющей. Другим достоинством данного решения был простой алгоритм параллельной установки направляющих. Сначала нижняя и верхняя направляющая вставлялась в каретки, затем подбиралось такое смещение верхней направляющей, чтобы плоскость каретки оси Х была вертикальна, затем крепилась одним винтом (в середине), затем перемещениями каретки в крайние положения выравнивались края и так же закреплялись, после крепилась нижняя направляющая. На самом деле это на бумаге все красиво получается, а в жизни пришлось с этими направляющими немало помучиться, однако мне кажется в других вариантах проблем было бы еще больше.

Дальнейшее рассмотрение узлов считаю бессмысленным, если будет интересно могу позже дополнить, а так же с радостью отвечу на вопросы в комментариях.

Ну и в конце фото что получилось в итоге. Извиняюсь за такую кривую фотографию - на выходных сделаю нормальные фото.

Следующая статья будет о процессе создания механической части уже в железе. Так же планируется статья по электронике и, возможно, по финансовой составляющей проектировки и постройки.

Спасибо за внимание.

982 поста 8.9K подписчиков

из практики проектирования и сборки подобных станков:

1. стол категорически неудобен для подачи материала.

2. разместив направляющие на боковинах рамы вы смогли бы сильно упростить конструкцию опор портала.

3. балка портала излишне утяжелена можно было сделать раза в два уже без потери прочности.

на фото мой станок 800х1200. при должном вдохновении легко масштабируемый.

Направлялки и ШВП спрятаны внутри швеллера, что немного защищает от пыли, которая все равно летит от шпинделя.

вы решили проблему люфта при износе шнеков и резьбовых соединений каретки?

Круто, подпишусь. Эх, а мне вот токарный с ЧПУ приспичило, или обрабатывающий центр. Да как же на него заработать, месячной ЗП на проживание едва есть.

А жёсткости такому порталу хватит? И я бы сделал ось z на одном винте, для симметрии. Иначе либо два привода синхронизировать, либо перекосы и "утыкание" может быть, если пара трения с другой стороны в конус трения попадет.

Цены и трудозатраты укажи. Лучше даже спецификацию

+ если будут ссылки на покупаемое оборудование то это было бы хорошо.

Только точность у станка все равно будет аховая.

Хотя для мдфки пойдет.

не слабая ли конструкция для такого размера?

берет ли твердые металлы?

Продолжение поста «Ну, я попробовал»

Вообщем, щяс я всем урок даду и всех научю.

Начну с того, что всю информацию я получил, читая форум https://www.cnc-club.ru/ . Это эти люди тратили время и силы, накапливая базу знаний, благодаря которой я сейчас так легко могу выпендриваться. Сам я напильник в руках держал в шестом классе в начале восьмидесятых. Я не хвастаюсь, это для иллюстрации моего понимания предмета на старте строительства станка. Данный текст не руководство о станкостроении, а воспоминание о граблях на которые лично я со своей такой "квалификацией" наступил. Добавлю, что из инструмента у меня были две дрели, болгарка, точильный камень и письменный стол.

Первой моей покупкой, она же осознанная ошибка, была покупка набора из трех двигателей NEMA23 76 мм с драйверами DMQ542 и блоком питания на 36 вольт 350 ватт. Я понимал, что такой набор мне наверно не совсем подойдет, но я был полностью не в материале, и мне просто не от чего было оттолкнуться. Сейчас могу сказать, что из этого набора пришлось заменить только блок питания на киловаттный 48 вольт. Напряжение на выходе опустид до 45 вольт, чтобы вроде как блок питания не работал на максимум. Позже для оси Y сначала докупил дешевый TB660, но он пришел нерабочий, и я просто выписал еще один DMQ542, о чем ни разу не пожалел. Дополнительный плюс этих драйверов в том, что, еслия захочу перейти на NEMA34 60 вольт, мне надо будет только поменять блок питания. Настройки переключателей на драйверах сейчас не скажу. Но вроде на двигатель уходит два с половиной ампера. Можно было добавить, но опять же решил не насиловать двигатели и блок питания.

Далее я долго думал что выбрать — ремень, рейку, трапецеидальный винт или ШВП. Основной критерий был: хочюдешевлелучшедаром. От ремня отказался из-за размеров станка — изначально предполагалось рабочее поле 1500х1000 мм (Это каким надо быть дол-бом, чтобы забыть, что каретка тоже имеет размеры. Я и был. Но не долго), винт был отброшен за несерьезностью и геморройностью, рейку нашел только в России дороже чем ШВП в Китае. Когда уже выписал ШВП, узнал, что из ремня можно сделать псевдорейку и растягиваться он не будет. Но экономия небольшая, а геморрою вагон.

Направляющие по соображениям экономии были выбраны SBR16. И с тех пор оно вроде работает, но у меня постоянно свербит, что надо было рельсы.

Портал решил делать из профильной трубы 50х50 мм. Моя конкретная ошибка была в том, что я не посмотрел в магазине ассортимент труб и взял тонкостенную. С которой получил отдельный секс с закладными полосами. Есть толстостенные трубы, использовать лучше их.

Для повышения сопротивления на изгиб добавил сзади два уголка 50х50 мм. Специалисты говорят, что это получается рессора, и монолитная конструкция аналогичного профиля на изгиб гораздо прочнее. Но если сравнивать трубу с уголком и трубу без уголка, то первый вариант всяко лучше. Плюс, некоторое увеличение веса, что тоже полезно.

Балки портала поначалу были не связаны меж собой, и ШВП задумывалась между ними, но потом с передней стороны добавил металлическую пластину толщиной 4 мм. Я далек от мысли, что это в разы увеличило жесткость, но все же осторожно предположу, что усилие, которое раньше приходилось все на нижнюю балку, теперь в некоторой степени распределяется на обе.

Балку пробовал обсчитать в КОМПАСе, там при давлении на средину 20 кг прогиб был в сотки. По факту, когда положил портал на спину и сверху поставил ведро с водой, прогиб получился в две десятки. Когда сам залез сверху, прогиб был в девять десятых. На рабочем станке проверял повторяемость металлическим штангенциркулем, укладывается в десятку.

Сзади на портале видно, что торчат болты. Это мое суперизобретение для компенсации волнистости трубы. Не пригодилось.

Портал скручивал на уголки. Поскольку не представлял какой нужен диаметр болта, пробовал и по четыре М6 и по одной М8. Остановился на втором варианте. Но станок после этого обрел гордое название РЖ-1 (ГС). То есть, РукоЖоп-1 (головка сыра). Из-за количества в нем лишних дырок. И, да, я знаю, что дырка в жопе, но и отверстие — это то, что сверлят осознанно.

Портал ездит на линейных подшипниках, закрепленных на двух уголках. Специалисты говорят, что так он будет раскачиваться при нагрузке вдоль оси Y. Мне не понятно как это может произойти без выгибания всего портала, но я решил не быть умнее всех, и добавил косынки (больше косынок богу косынок!).

Позже с этими уголками у меня вылез неожиданный косяк: каретка оси Y не доходила до концов направляющей. В результате, при ширине каретки Y 150 мм и длине направляющих 1000 мм ход по Y у меня только 740 мм. Сам портал надо было делать шире.

Высота балки портала 200 мм, расстояние между направляющими — 150 мм, высота боковины портала 400 мм, расстояние между внешними гранями линейных подшипников на оси Х — 150 мм.

Фото не сделал, но портал по Х двигают две ШВП. Двигатели работают синхронно, что настроено в Mach3.

Подшипники оси Z размещены на каретке оси Y. Это с одной стороны позволяет установить нагрузку на каретку всегда рядом с рельсами, с другой — размещение направляющих на каретке оси Z добавляет ей довольно мощные ребра жесткости. Да, сам узел становится тяжелее, но барельефы я пока не режу, а для раскроя и выборок 20 мм/с в общем нормально. Для хоббийного станка. Как уже писал выше, есть мысли по поводу противовеса, но когда это будет — не знаю.

Ошибка с осью Z неожиданно вылезла только нынче. В первый раз делал кладбищенский крест, доска шестидесятка по высоте уместилась впритык. Пришлось даже жертвенный стол убирать. Освобожусь, добавлю высоту боковин стола, чтобы поднять направляющие Х и соответственно сам портал. Направляющие позволяют 120 мм, а тут такой конфуз.

Материал кареток Y и Z – Д16. Без «Т». Выписывал в Ижевском заводе авиационных профилей. У них ыли самые адекватные цены и отношение. Можно было выбрать что-то другое, но на форуме сразу не ответили, денег не было, взял что взял. Но, в принципе, три года полет нормальный. Следует только помнить, что резьбу закручивать надо на фиксатор и один раз. И диаметр винта должен быть максимально крупный. Один болт на десять лучше чем четыре на пять. Кроме того, надо знать, что Д16 — очень вязкий металл. Он буквально цепляется за сверло. Я чуть восьмисотваттную дрель не угробил, высверливая отверстие под муфту. Все пришлось делать руками. В районе три завода, а я плиту эту циркуляркой пилю и болгаркой обдираю. Площадку под фрезер удалось только отдать в обработку за семьдесят километров от дома. Попутно выяснилось, что зазор в пять десяток для крепления фрезера — это слишком много. Если используете ручной фрезер, мне кажется, одной-двух десяток хватит.

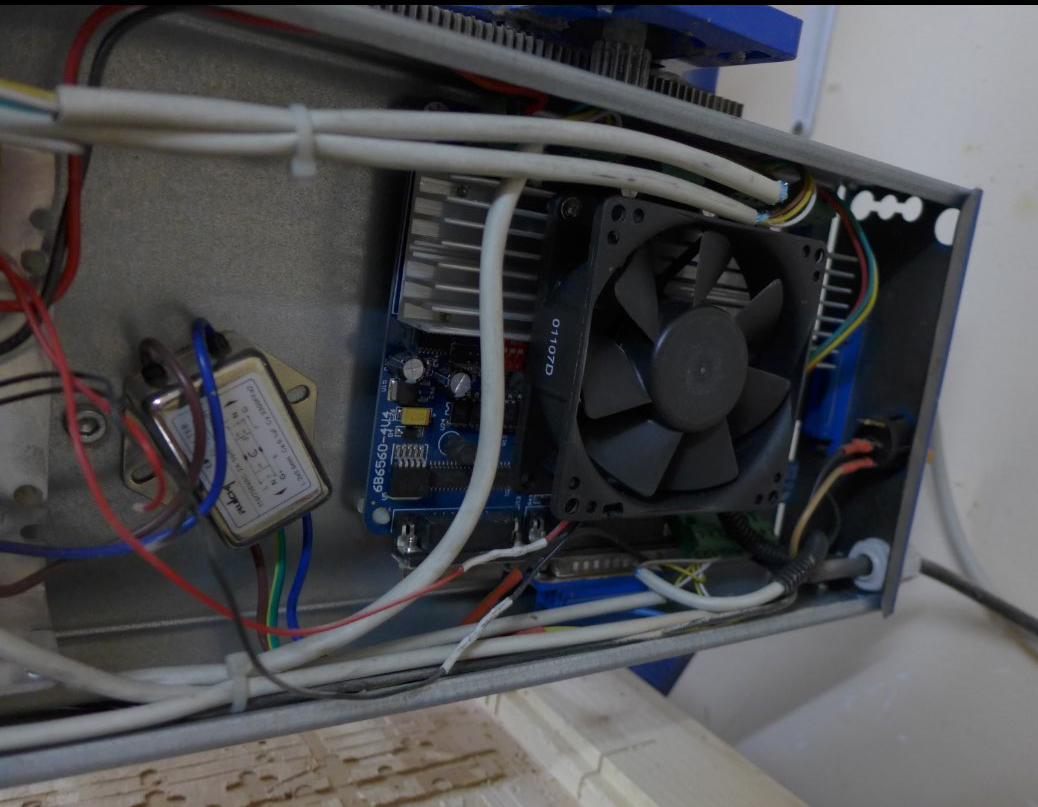

На фото видно, что частотный преобразователь размещен прямо на каретке Y. Сделано так потому, что попадались обсуждения проблем с наводками от шпинделя. Выяснив, что просто 220 вольт шаговикам в принципе не мешает, я максимально укоротил провод от частотника к шпинделю. Пока проблем нет. На частотном преобразователе отверстия снизу заклеены медицинской маской. Воздушному потоку не мешает. И не заметил, чтоб на маске оседало много пыли.

Провода к шаговикам все 1,5 квадрата. Вроде достаточно и одного, но у нас в наличии нет, краем глаза вроде видел, что при большой длине провода могут быть проблемы, поэтому 0,75 использовать не стал.

Станину делал по полуостаточному принципу. Денег уже конкретно не было, усталости уже конкретно поднакопилось. Просто сложил пеноблоки, установил на них конструкцию из фанеры. Это плохо, но выкроенные изделия пока собираются удачно.

Собственно постройка станка заняла около полугода. Бюджет на тот момент между восемьдесят и девяносто тысяч.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

ЧПУ в хоббийной мастерской (часть 1)

Работа программиста имеет один существенный недостаток: как правило, мы не можем потрогать результат своего труда. Можем наслаждаться красотой кода, восторгаться оригинальностью алгоритма, но пощупать программу, увы, никак. Меня этот нюанс профессии всегда расстраивал. Чтобы как-то компенсировать виртуальность результата в основной сфере деятельности, несколько лет назад я завел себе вполне материальное хобби — столярничество. По началу все шло хорошо, но очень скоро стали сказываться профессиональные болезни любого программиста — лень и перфекционизм. Особенно, добивал тот факт, что когда нужно сделать 10 одинаковых деталей я не мог качественно сделать одну и скопировать ее еще 9 раз. В общем, вы поняли, через некоторое время в мастерской появился ЧПУ. Этот рассказ о двухлетнем опыте владения этим чудом техники.

Муки выбора

Приняв решение обзавестись CNC-станком я встал перед дилеммой: купить готовый или собрать самодельный. Мне нужен был агрегат приличных размеров, т.к. в планах было использовать его в мебельных делах. Но, с другой стороны, я был сильно ограничен в выборе двумя вещами: бюджетом и размером мастерской (в моем распоряжении было 9 квадратных метров, уже изрядно заставленных). После тщательных измерений стало понятно, что девайс больше чем метр в длину поставить будет проблематично. Соответственно, нужно искать вариант с размером стола метр на 50 — 60 сантиметров.

Вот основные параметры выбора:

- Размер стола 1000х500

- Хорошая жесткость стола и портала

- Реечная передача по осям X и Y

Почитав тематические форумы мне стало понятно, что не имея опыта работы с металлом в обозримом будущем нормальный станок сделать не получится, а в многолетний проект с неясным результатом влазить тоже не хотелось.

Оставалось купить готовый. Искать что-то дешевое в Китае показалось не логичным — доставка 80-100 килограммов железа обещало вылететь в копеечку. Несколько месяцев мониторил авито, но там продавали либо промышленные станки большого размера, либо не очень качественные маленькие самоделки.

Поизучав московский рынок производителей ЧПУ, более-менее в моем бюджете я нашел 3 компании (описываю события двухлетней давности, сейчас ситуация может быть другая). Чтобы не расстраивать НЛО, не буду приводить их названия. Станок с подходящими характеристиками нашелся у одного из этих 3 производителей. На тематических форумах отзывы об этом производителе были не самые лестные, но откровенно ругательных было тоже немного. Основной посыл отзывов был «Комплектующие — Китай, сервис хреновый, но за эту цену ничего лучшего нет». К слову, «эта цена» роутера со шпинделем была в районе 115k вечно деревянных…

Покупка

Цена кусалась и я уже не был уверен хочу ли этих жертв. Но помог случай: совершенно неожиданно со мной расплатились по одному старому проекту на котором я уже давно поставил крест. Сумма примерно соответствовала стоимости станка. Это был знак свыше, в тот же день сделал заказ и перечислил 50% стоимости на счет производителя.

Спустя месяц поехал забирать свой девайс. Компания располагалась на территории какого-то завода. Похоже, спрос на ЧПУ в Москве хороший: помимо моего станка в коридоре стояло еще с десяток готовых станков поменьше.

Первый запуск и первый облом

Вот оно будущее, уже рядом! Нажимаю Reset и пытаюсь клавишами курсора подвигать каретку. Тут случился первый облом: по осям Y и Z все работает прекрасно, но с X серьезные проблемы. Дело в том, что в моем станке на оси X два шаговых двигателя (по одному на правой и левой направляющей) и при попытке перемещения крутился один из них, а второй мертво стоял на месте. Таким образом, родной конфиг, который прилагался к станку не работал в среде CNC Linux.

Следующие несколько часов прошли в изучении форумов и курении доков. Но максимум чего удалось добиться, чтобы задвигались оба шаговика, но делали они это нехотя и с разной скоростью. По не характерному звуку и по тому как дергается портал, в какой-то момент, я понял, что такими темпами я скоро сломаю, к чертям, эту дорогущую железку и усилием воли прекратил эксперименты с CNC Linux.

Mach3

На следующих выходных продолжил попытки запустить станок. На этот раз четко следовал инструкции изготовителя. Установил Microsoft Windows for Legacy PCs, отключил почти все службы, выключил скринсэйвер и энергосбережение. Поставил Mach3. Загрузил конфиг. И случилось чудо, станок заработал.

Второй облом

Неприятность случилась примерно через пару недель после удачного запуска. Я оставил станок включенным в режиме ожидания, а сам отошел на пару минут. По возвращению меня ждал неприятный сюрприз, станок вел себя как Шварценеггер-Терминатор когда его Кристанна Локен заразила нано-роботами. Портал хаотично дергался в конвульсиях. Я быстро обесточил девайс. Через пару минут включил. Все было тихо, но минут через 5 нано-роботы вернулись.

Настроение скатилось куда-то под плинтус. Я живо себе представил путешествие через всю Москву в сервисный центр. Да и просто вытащить 70 килограммовый кусок железа из тесного подвала то еще удовольствие.

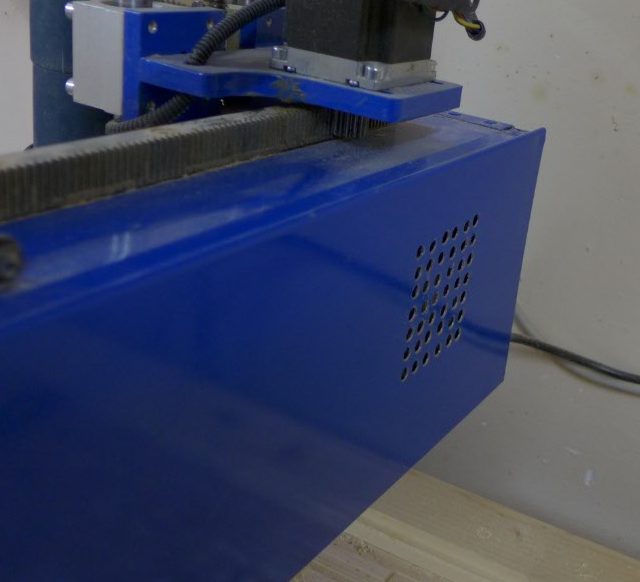

Для очистки совести я решил заглянуть в китайские потроха. В моем ЧПУ вся электроника смонтирована на задней стенке портала. Вскрыть коробку оказалось не сложным. Под крышкой расположено 2 блока — блок питания и блок управления. Последний сразу вызвал подозрение. Точнее, не сам блок, а то что было на нем. На нем было 2 очень подозрительных вентилятора. При подаче питания не включился ни один! Вскрытие одного из них меня слегка шокировало. Такое впечатление, что китайцы отлили его из одного куска г пластика, включая подшипники и провода.

Оба вентилятора были отправлены в помойку (к сожалению, я тогда не сфотографировал) их место занял один большой куллер от компьютерного блока питания.

Для лучшего охлаждения в задней крышке я насверлил дырок:

С тех пор, вот уже два с лишним года, электроника станка никаких проблем не доставляет. Риторический вопрос: почему это нельзя было учесть на производстве? Цена вопроса — 100 рублей. Не думаю, что я единственный кто столкнулся с такой проблемой…

Компьютер

Отдельно хочу рассказать об управляющем компьютере. Как уже писал выше, изначально, я подключил станок к старенькому Pentium4. Сейчас уже не вспомню на каком он был чипсете,

для своего времени это была неплохая машинка. С первых же дней начали наблюдаться небольшие проблемы. Как правило, они заключались в единичных пропусках шагов. Еще очень раздражало то, что «0» по оси Z медленно но верно «уплывал». Особенно это было заметно при большом количестве повторений. Например, когда я делал экраны на батареи мне нужно было в листе фанеры проделать несколько сотен фигурных отверстий. Где-то на середине работы «0» по Z у меня «ушел» вниз на сантиметр, насквозь просверлив жертвенный стол.

В тот момент я грешил на контроллер станка, как-никак, пока я не поменял родные куллеры он у меня пару раз серьезно перегревался. Но, через некоторое время, я обратил внимание на закономерность. Иногда, при включении компьютера наблюдался такой эффект: при запуске любого приложения в Windows сначала гас экран на пару секунд, после этого приложение запускалось. Если такой эффект имел место быть, то и станок работал как хотел — пропускал шаги, терял «0». Для исправления ситуации достаточно было перегрузить компьютер. Если после рестарта этого эффекта не наблюдалось, все работало как надо.

Разбираться с этим не было ни времени ни желания. Я просто перегружал комп если мигал экран при запуске Mach3. Так продолжалось длительное время. Но с какого-то момента я стал понимать, что с компьютером что-то происходит. По-началу, было достаточно одной перезагрузки при старте. Но со временем, для запуска системы в нормальном режиме, приходилось делать по 5-6 рестартов. Ну и в довершении всего стала «слетать» клавиатура. Лечилась выниманием/вставлением usb-разъема. В общем, пришло понимание того, что компьютеру пора на свалку.

Решил больше не экспериментировать и купить то, что рекомендует производитель. А производитель настоятельно советовал найти что-то на старом Intel Atom. Задача представлялась мне элементарной. Дерзкий план заключался в том, чтобы поехать на Горбушку и за 20 минут купить за 2 копейки то, что мне нужно. Энтузиазм быстро улетучился столкнувшись с суровой реальностью. Я облазил весь Горбушкин двор, все найденные там комиссионки, найти atom с lpt не получилось.

Далее был Avito. Я обзвонил c десяток продавцов, у кого в объявлении был intel atom, результат тот-же: как только узнавали, что мне нужен atom с lpt, разговор заканчивался. Но, кто ищет тот найдет, после долгих мытарств я, наконец, нашел благодетеля, у которого была новая(!) плата на Atom D2700 с LPT, да еще за смешные 2500р.

После замены компьютера наступил, наконец, праздник: станок заработал как часы, шаги не пропускаются, «0» стоит как прибитый. С тех пор, мой ЧПУ стал приносить исключительно положительные эмоции.

На этом заканчиваю первую часть. Вторая будет целиком посвящена механике. Про то, как мне удалось приспособить обычный ЧПУ-роутер для решения не характерных для него задач. Обещаю, будет интересно.

Читайте также: