Дсп стол для раскроя

Обновлено: 30.04.2024

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

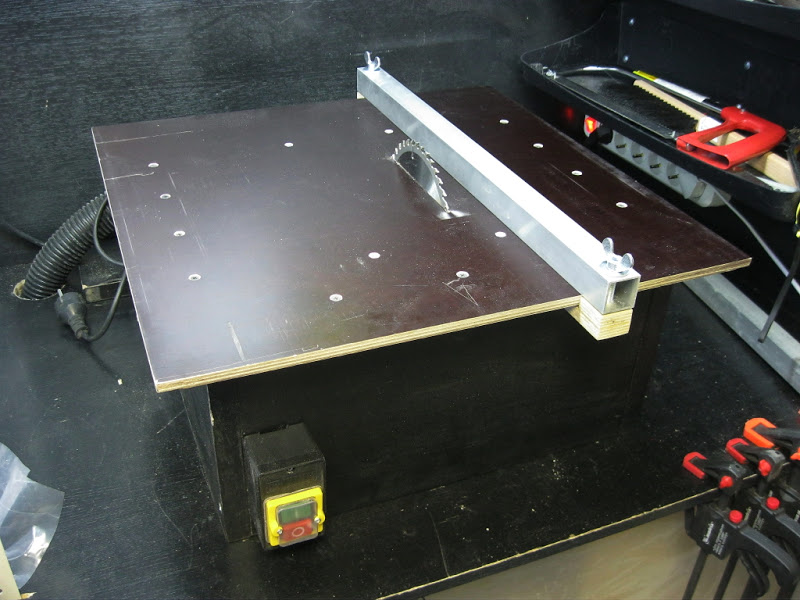

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

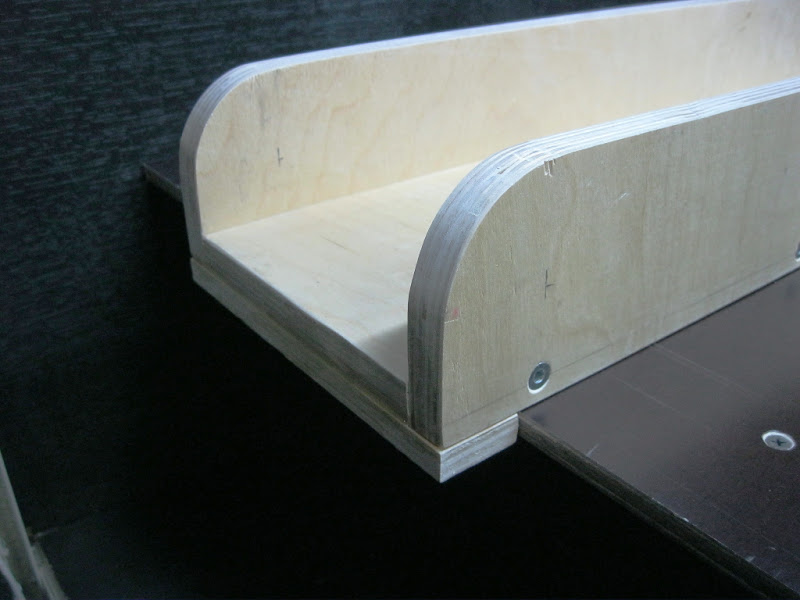

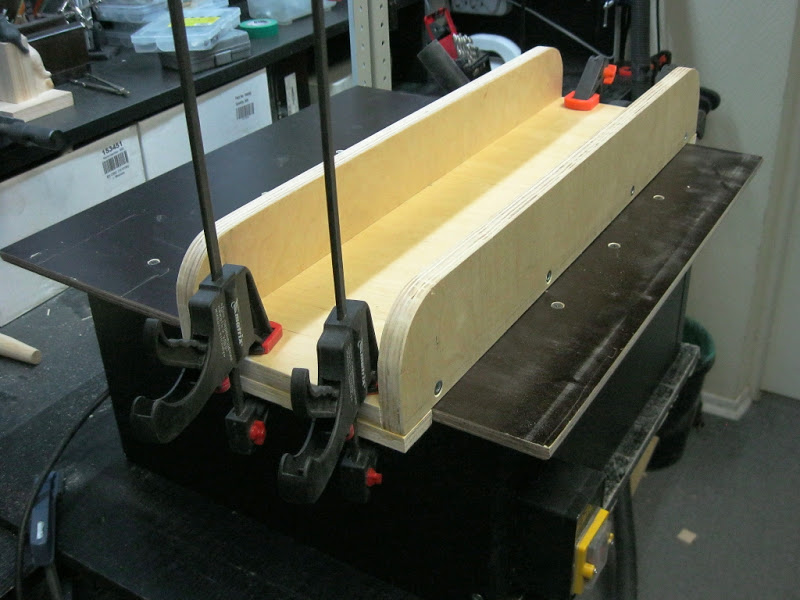

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

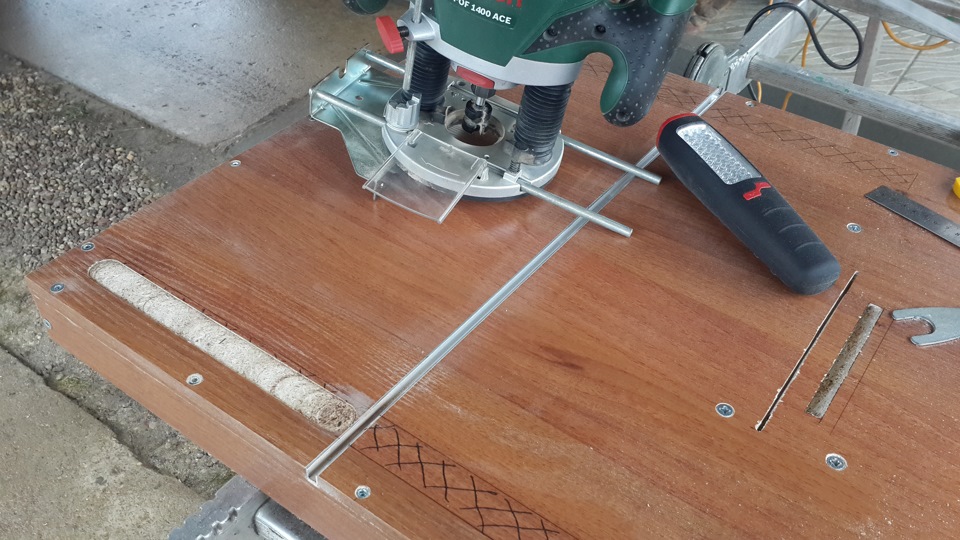

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

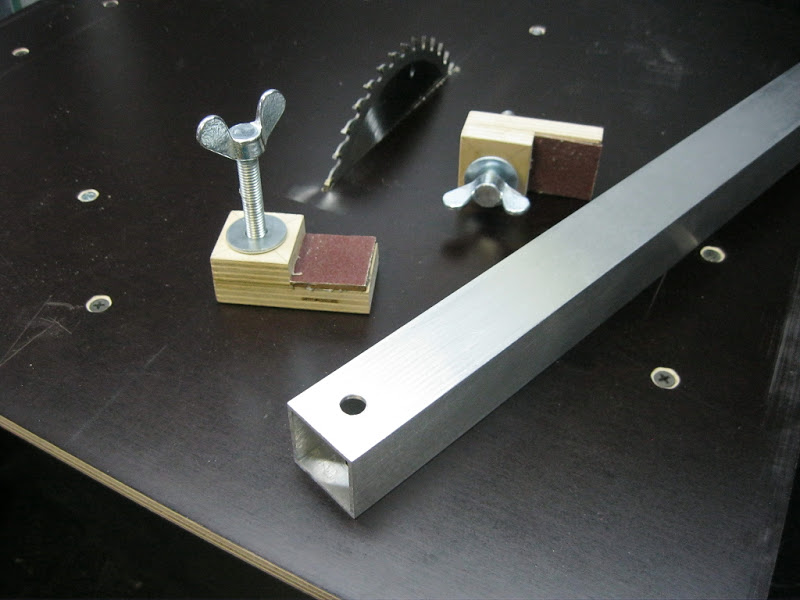

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

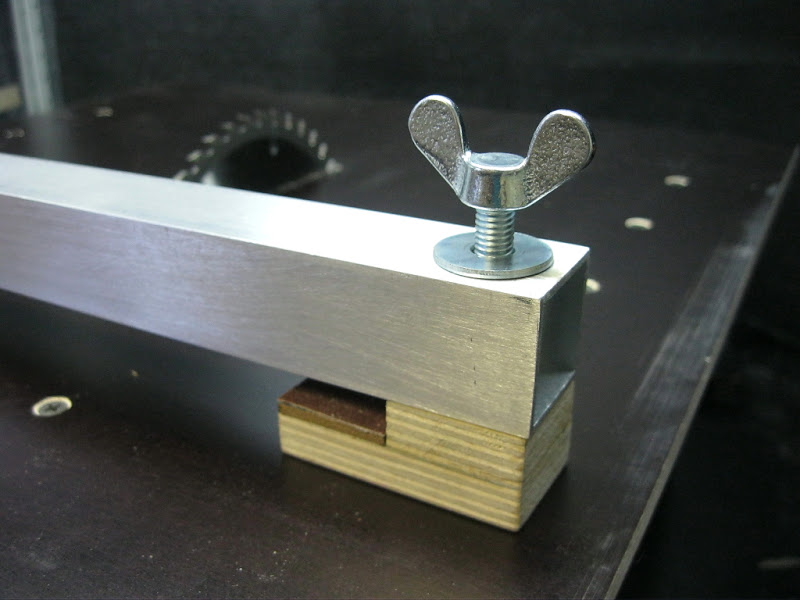

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

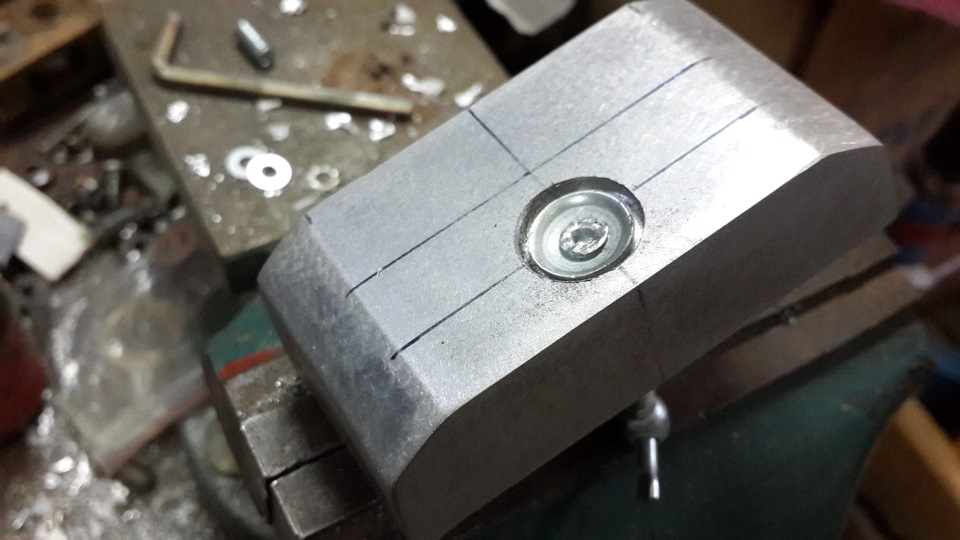

А вот с креплением решил заморочиться.

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

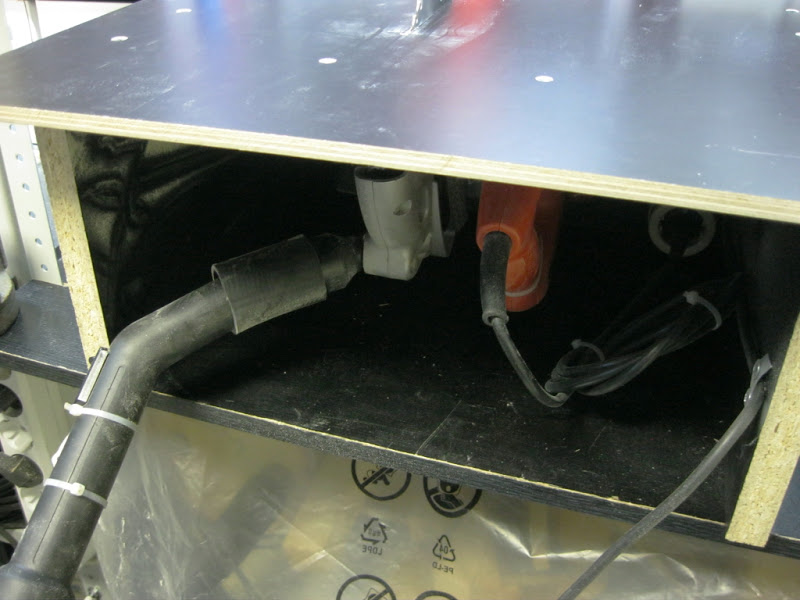

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

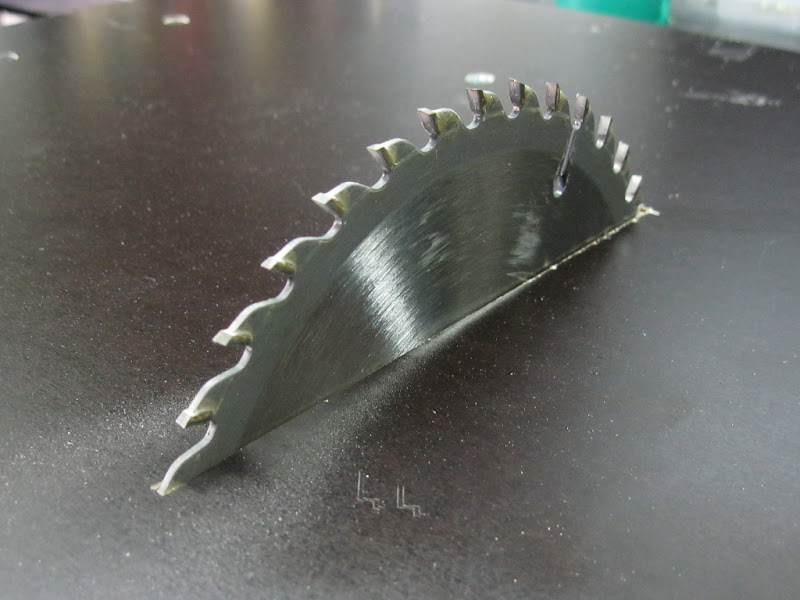

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Как выбрать раскройный стол

Раскройный стол — один из главных элементов швейного цеха. Ведь именно на нем снимают крой с ткани, то есть выполняют самый первый и самый важный процесс в пошиве чего-либо. Поэтому раскройный стол нужно подбирать максимально тщательно, помня про все его особенности. Разберемся, из чего вообще состоят эти столы и как их правильно выбирать.

Из чего состоит стол для раскроя

Изделие представляет собой каркас из металла с крышкой (обычно из ДСП). Сам каркас выполняется в виде литой рамы, которая для придания конструкции прочности имеет горизонтальные поперечины. Длина стола для раскроя может составлять и 5, и 20 метров — здесь главное, чтобы ее хватило для работы с объемами материала на конкретном предприятии. Высота конструкции подбирается индивидуально, в зависимости от роста мастера, поэтому обычно эти изделия имеют специальные винты, которые регулируют их высоту. В обязательном порядке стол для раскроя покрывается олифой (ламинацией) — специальной пленкой, которая позволяет ткани лучше скользить.

Особенности раскроечных столов из ДСП

Выбирая стол для швейной мастерской из ДСП, нужно помнить про 3 важных момента:

1. Если сравнить с металлом, ДСП — менее прочный материал, поэтому размеры не должны быть чрезмерно большими (оптимальное — 1,5 на 2,5 метра). В противном случае конструкция может банально не выдержать нагрузки.

2. Изделия из ДСП стоит использовать на мелких швейных фабриках, где раскроечные столы будут применяться не дольше 3-4-х часов в день. Промышленные металлические конструкции на крупных предприятиях обычно «в работе» по 10-12 часов в день.

3. Так как конструкционно ДСП-столы очень просты, они обычно не имеют регулировки по уровню. Поэтому для них обязательно требуется идеально ровный пол.

Если хотите подробнее узнать о современных столах для раскроя ткани, посетите сайт компании Солий.

Как выбрать раскроечный стол: инструкция

При выборе нужно помнить про 5 наиболее важных параметров. Разберем их детальнее.

1. Высота, ширина, длина

Если конструкция не предполагает регулировки, то ее высота должна быть примерно 80-85 см. Это оптимальный параметр для всех типов столов: обеденных, письменных, раскроечных и т.д. Ширина столешницы должна быть не менее 1500 мм., идеально для небольшого ателье или дома — 1,8 м. Если предполагается шитье постельного белья, тогда нужно обращать внимание на модели шириной в 2 и более метров. Длина изделия должна составлять 2,5-3 метра. Как показывает практика, именно такой длины вполне хватает для работы с разными чертежами и выкройками.

2. Каркас

Как мы уже разобрали, каркас может быть металлическим или сделанным из ДСП. К вышесказанному стоит добавить пару слов касаемо металлического профиля. Разные бренды применяют разный профиль: по прочности, надежности, жесткости. Разумеется, лучше всего обращать внимание на конструкции повышенной жесткости, ведь они смогут выдержать любые, даже крайне сильные нагрузки (вместе с весом мастера). Более того, если каркас будет максимально прочным и жестким, он не позволит столу «ходить ходуном» во время работы.

3. Столешница

Оптимальный и недорогой вариант — ДСП. При этом, важно проверять, чтобы столешница была идеально ровной и гладкой, чтобы исключить риск повреждения ткани в процессе работы. В противном случае кривая столешница будет лишь мешать — препятствовать работе ножниц или ножа для раскроя. Также нельзя забывать про олифу или ламинацию. Да, для некоторых типов материала допускается небольшая шероховатость поверхности, но это скорее исключение из правил.

4. Полка

На производственных швейных предприятиях процесс пошива изделий выполняется непрерывно. Поэтому очень важно, чтобы все необходимое всегда находилось «под рукой». Это поможет значительно сократить время работы и упростит выполнение некоторых процессов. Для этих целей производители оснащают свои изделия дополнительными полками под столешницами. Туда можно складировать рулоны ткани или размещать какие-либо инструменты для работы.

5. Разметка — линейка

Современные столы для раскроя содержат линейку — разметку, нанесенную на поверхность. Это крайне удобно и также позволяет экономить время. Поэтому лучше отдавать предпочтение именно таким конструкциям.

Перед покупкой нужно внимательно осмотреть продукцию — проверить качество основы и убедиться в отсутствии перепадов по высоте. Приобрести качественный раскройный стол можно на сайте компании Soliy. Там не только представлено множество моделей таких столов, но и есть различные дополнительные аксессуары для швейных цехов, а также само швейное оборудование. Более того, если у вас возникнут какие-либо вопросы насчет того или иного устройства для швейной мастерской, вы всегда можете задать их консультанту на сайте компании Солий.

Функциональные характеристики стола для шитья, сборка своими руками

Виды

Каждой начинающей швее необходимо правильно организовать рабочее место. Для этого потребуется стол для шитья, который можно сделать самостоятельно. Наличие специализированного рабочего места позволит работать с большим комфортом и сэкономит время. К тому же, имея свой уголок, мастер не помешает домашним, а весь инструмент будет храниться в одном месте.

Особенности конструкции

В современном понимании стол для шитья – это некий трансформер. В сложенном виде он представляет собой компактную тумбочку, которая при необходимости раскладывается в полноценное рабочее место. Стол раскройный для швейной машинки эргономичен и отличается большой функциональностью. В него можно полностью спрятать оборудование. Внутри изделие оснащается множеством ящиков разного размера, шпилями под катушки, полками. Главная задача швейного столика – сделать многочасовую работу мастера более комфортной.

Имея специализированное рабочее место, швея может без труда делать раскрой, прикладывать лекала. Все инструменты будут под рукой, а машинка не будет съезжать в процессе работы. К тому же, если дома есть маленькие дети, раскладной трансформер позволит оградить малышей от острых и опасных предметов, что практически невозможно при работе за обычным письменным столом.

Разновидности

Современный мебельный рынок предлагает широкий выбор способов организации рабочего места для рукодельниц. Столы для шитья представлены в нескольких видах:

- Классический. Предназначен для бытовой или промышленной швейной машины и фурнитуры. Им оснащают все ателье, а также крупные фабрики. Швейная машинка надежно закреплена на рабочей поверхности. Такой стол не складывается, но регулируется по высоте, что очень удобно для обладательниц высокого роста.

- Многофункциональный. Часто делается угловым, включает в себя несколько основных и дополнительных модулей. Некоторые модели могут компактно складываться в одну большую тумбу. В таком швейном столике часто делается множество секций, отсеков, выдвижных ящиков. Выглядит он как полноценное рабочее место. В большинстве моделей организована поверхность для раскроя.

- Со встроенным освещением. Такие изделия представлены самыми разнообразными моделями. Основное преимущество – наличие встроенных светильников, обеспечивающих правильное освещение рабочей поверхности.

- Стол-трансформер. В разложенном виде представляет собой просторное рабочее место с множеством отсеков для хранения необходимых мелочей, в сложенном – обычный раскладной стол, который можно использовать как письменный.

- Книжка. Бюджетный и наиболее простой столик для рукоделия, состоящий из трех или более секций, одна из которых стационарная, а остальные раскладываются по мере необходимости. Зачастую такие модели оснащаются отсеками для хранения швейной машинки и фурнитуры. Основное преимущество – возможность регулировать высоту стола.

- Угловой. Более габаритная модель с просторной рабочей поверхностью. Позволяет кроить, шить и производить всю необходимую работу, не меняя положения.

- Профессиональный стол для раскроя и черчения выкроек. Часто швеям удобнее работать за большими столами, на которых одновременно располагается швейная машинка и поверхность для раскроя. Модель подойдет для тех, кто постоянно занимается шитьем.

- Тумба с секциями для хранения. Самый бюджетный вариант. Собственно, это обычная тумбочка, в которой предусмотрены ящики и полки под габариты швейного инвентаря. Часто к ним прилагается раскладная столешница, прикрученная к тумбе на шарнирах. Основное преимущество такой модели заключается в компактных размерах.

Конечно, для хобби в виде пошива одежды подойдет любой стол с ящиком или без, но если швейное дело становится основной профессией, желательно отдать предпочтение специальным изделиям, которые регулируются по высоте и имеют большую площадь рабочей поверхности. Поскольку только правильное и удобное положение тела во время длительной работы позволит сохранить здоровье позвоночника.

Классический Книжка Многофункциональный Профессиональный Стол-трансформер Угловой Тумба

Материалы изготовления

Выбирая для рукоделия складной стол, важно учитывать вес и прочность материала, из которого он сделан. Столы для шитья часто складываются и раскладываются, что напрямую влияет на их долговечность и удобство использования. К тому же в швейном деле не обойтись без утюга, температура от которого также может повлиять на состояние рабочей поверхности.

Для производства данной мебели используются следующие виды материалов:

- Массив дерева. Приобретая швейный столик из этого материала, мастер получает самый долговечный и износостойкий рабочий инструмент. Такой атрибут отлично впишется в интерьер любой комнаты. Массив не боится высоких температур, поэтому на него можно ставить горячий утюг. Из недостатков таких моделей можно выделить то, что мебель из дерева довольно тяжелая и дорогостоящая.

- МДФ. Главное достоинство этого материала – легкость обработки, малый вес и низкая стоимость. Самостоятельно собрать рабочее место из такого материала сможет даже неквалифицированный работник с минимальным набором инструментов. Столы из МДФ часто делают на колесах, что обеспечивает хорошую мобильность, а легкий вес мебели не позволяет царапать напольное покрытие. К недостаткам плит МДФ можно отнести недолговечность, боязнь влаги и высоких температур. Покрытие особо дешевых плит может вздуться, если поставить кружку с кипятком, поэтому работы с паром проводить не получится, разве что положив дополнительное защитное покрытие.

- ДСП. Пожалуй, самый дешевый и самый непрактичный материал. Мебель из ДСП имеет привлекательный внешний вид, небольшую массу, но боится влаги и высоких температур, выделяет токсичные вещества и не выдерживает больших нагрузок.

- ЛДСП. Оптимальный материал для швейного столика – ламинированная древесно-стружечная плита. Прессованные опилки с добавлением специальных смол делают этот материал долговечным, экологически чистым (при соблюдении стандартов производства), стойким к высоким температурам, легким в обработке и соответственно довольно дешевым. Разнообразие материала поможет оптимально вписать стол для швейной машины в любой интерьер.

Хотя сегодня ЛДСП – это самый популярный материал в мебельной промышленности, он имеет несколько существенных недостатков – боится воды, возможны выделения формальдегидов при неправильном производстве, практически не поддается ремонту, относительно хрупкий и не выдерживает сильных физических нагрузок.

ДСП ЛДСП Массив дерева МДФ

Как выбрать

Выбирая стол для кроя и шитья, необходимо учитывать несколько нюансов:

- Площадь будущей мастерской. Зачастую швеи выбирают для работы небольшие помещения, в которых можно разместить только компактные модели мебели. Оптимальным вариантом в таких случаях становятся столы-тумбы, книжки. Для более просторных мастерских отлично подойдут трансформеры.

- Размер швейной машинки. Большинство современных бытовых машин имеют довольно скромные размеры, но если у мастера одна из продвинутых или промышленных моделей, то в малогабаритный швейный столик ее не спрятать, в таких случаях лучше выбрать универсальные изделия.

- Мобильность рабочего места. Шум от швейной машинки может мешать отдыхать другим членам семьи. Если стол маленький, легкий и установлен на колесики, швее не составит труда быстро переместить рабочее место в другую часть квартиры.

Также выбирая место для работы, необходимо учитывать удаленность от розеток, наличие естественного или искусственного освещения, возможность развешивать готовые изделия и раскатывать ткань, чтобы отмерить нужный размер.

Учитывать площадь будущей мастерской и габариты машинки

Как самостоятельно сделать универсальный стол для шитья

Для тех, кто умеет читать чертежи, обращаться с лобзиком, шуруповертом и рулеткой, смастерить универсальный швейный стол не составит труда. Рассматриваемая модель не займет много места и не потребует дорогих материалов. Еще одно преимущество этого стола заключается в том, что он мобильный и содержит в себе все самое необходимое. Для его изготовления понадобится:

- Порезать пиломатериал по размерам, указанным на чертеже.

- Связать конструкцию саморезами.

- Посадить откидывающуюся крышку и дверцу на шарниры, привинтить шпингалет, врезать замок.

- Выпилить отверстие в крышке под размеры швейной машинки.

- Установить подъемник, а выпиленный кусок привинтить к подъемной системе.

- Если в машинке предусмотрены отверстия, можно прикрепить оборудование к подъемной системе.

- Прикрепить к внутренней части двери отсеки для хранения инструментов и фурнитуры при помощи саморезов.

- Последний этап – прикрутить колеса.

Максимальное время такой работы не более 3-4 часов. Обрезанные стороны древесных плит обязательно следует проклеить мебельной лентой. Иначе есть риск повредить руки или испортить ткань о шершавую поверхность.

Самодельный швейный стол экономит бюджет мастера, а по своим эксплуатационным характеристикам не уступает фабричным вариантам. Кроме того, у рукодельницы остается возможность внести в чертеж изменения или самостоятельно спроектировать стол, согласно своим потребностям.

Чертеж Порезать пиломатериал по размерам Скрепить конструкцию саморезами Выпилить отверстие в крышке под размеры швейной машинки Собрать все детали Установить и закрепить машинку

Видео

- вчера 17:56 В четверг в Гагаринском районе Саратова закроется железнодорожный переезд

- вчера 17:39 Преимущества использования топливных карт

вчера 17:24 Две иномарки усугубили вечернюю пробку в Волжском районе Саратова

вчера 17:18 Жительница Балакова случайно убила мужа

вчера 16:50 В Саратове в 22 школах и 24 детсадах включили отопление - вчера 16:37

- вчера 16:18 Саратовчанка зашла на фишинговый сайт и лишилась денег

- вчера 15:52 В Саратове водитель "Нивы" врезался в бордюр и попал в больницу

- вчера 15:35 Почему паркет пользуется популярностью?

вчера 15:10 Энгельс ждет массовое отключение воды. Полный список адресов

- загрузить еще

Советы по изготовлению распиловочного стола из влагостойкой фанеры

При ремонте или строительстве, изготовлении мебели и в других ситуациях, требующих обработки пиломатериалов, может понадобиться циркулярный станок. Мастера, работающие с древесиной, отмечают, что распиловочный стол намного удобнее и безопаснее в эксплуатации по сравнению с ручной пилой. Более того — точность выполнения действий при этом гораздо выше. Сделать такой станок можно своими руками — зачастую так получается выгоднее и быстрее. Кроме того, самостоятельно изготовленная конструкция будет точнее соответствовать требованиям мастера.

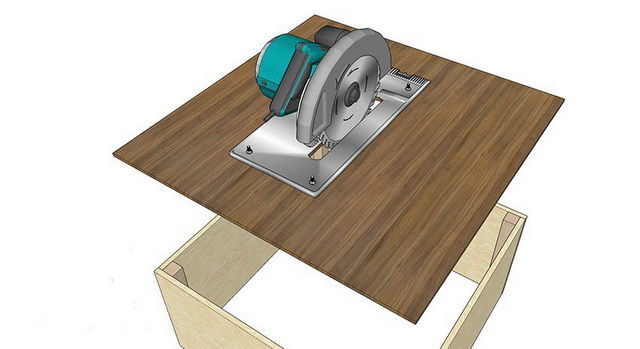

Конструктивно самодельный распиловочный стол выглядит достаточно просто. Станок состоит из несущей рамы для крепления мотора, передаточного узла и рабочего стола с прорезью для режущего диска. Конструкция оснащается упорами для направления заготовки и защитным экраном, предотвращающим попадание стружки, а также повышающим безопасность работы.

Обязательные требования к распилочному столу:

- жесткая, устойчивая конструкция;

- гладкая поверхность столешницы;

- безопасное крепление диска;

- ограждение, защищающее оператора станка (стола);

- легкий доступ к управляющему устройству (кнопкам пуска и остановки).

Оборудование должно устанавливаться на каркасе, опирающемся не на сплошные листы, а на ножки. Это повышает удобство работы, хотя делает пильный стол менее устойчивым. Для повышения стойкости станину можно сделать из металла или укрепить металлическими элементами. Безопасность обеспечивается не только защитным экраном, но еще креплением диска с нижней (внутренней) стороны. Дополнительные требования зависят от особенностей работы — вспомогательные элементы помогают точнее обрабатывать детали, распиливать более длинные доски, а также толстые бревна.

Делая пильный стол своими руками, можно получить целый ряд преимуществ — начиная от снижения затрат до возможности изменить конструкцию так, как это нужно мастеру. При желании можно заменить часть деталей более выгодными по стоимости, использовать материалы, оставшиеся от ремонта или строительства. Единственный минус циркулярной пилы, самостоятельно закрепленной на станке, — снижение точности позиционирования заготовок. Но этот момент еще во многом зависит от мастерства самого исполнителя.

Жесткая, устойчивая конструкция

Гладкая поверхность столешницы

Безопасное крепление диска

Ограждение, защищающее оператора станка (стола)

Материалы

При сборке стола для распила из ДСП своими руками следует соблюдать оптимальный баланс между функциональностью, безопасностью, затратами времени и средств. Добиться этого можно, подобрав детали и материалы с нужными параметрами. Уменьшить затраты получается, задействовав старые детали других конструкций — мебели, каркасов деревянных домов и хозпостроек.

Столешница

Главные требования к пильному столу — устойчивость к сильной нагрузке, ударам и вибрации. Столешница должна быть достаточно гладкой для перемещения, не прогибаться под весом от 50 кг. Подходящими вариантами могут стать:

- Металл (сталь или дюралюминий) толщиной 3–5 мм. Преимущества металлических столешниц — высокая прочность, почти неограниченный срок службы, недостатки — большой вес, приличная стоимость.

- ЛДСП или влагоустойчивая фанера толщиной не менее 2 см. Стоимость такого варианта будет самой выгодной, однако прочность заметно снижается.

- Текстолит толщиной 15–20 мм. Материал получается более прочным по сравнению с фанерой, но уступает металлу. По стоимости текстолитовые столешницы тоже находятся между металлическими и фанерными листами.

Не рекомендуются в качестве материала для столешницы пластик, древесно-стружечная плита или ОСП. Конструкция, изготовленная из этого сырья, будет неустойчивой к вибрации от пилы. Делать стол полностью из натурального дерева можно — но слишком дорого.

Сократить расходы, повысив прочность, получится, используя комбинации материалов — например, обитую листовым металлом толстую фанеру.

Станина

В основании стола для распиловки досок могут стоять деревянные брусья, закрепляемые под крышкой для повышения жесткости. Элементы с сечением не меньше 5 х 5 см размещают, отступая на 50–90 мм от края столешницы. Для распиловочного стола рекомендуется выбирать бруски из твердых пород дерева — бука, граба, дуба. Преимущества дерева — невысокая стоимость, простой монтаж с помощью саморезов. Недостатки — меньшие прочность и срок службы, высокая вероятность возгорания.

Верхнюю часть каркаса стола для распила ДСП и других материалов часто делают своими руками из тех же листов, которые выбрали для столешницы. Для ножек деревянной конструкции рекомендуется использовать брус, закрепив его с помощью металлических уголков. Плюсы и минусы опор из дерева аналогичны особенностям сделанной из того же материала станины.

Основой стола для раскроя и распиловки досок может стать металл. Устойчивость повышается при выборе металлических уголков или швеллеров со сторонами 25–50 мм. Для экономии их покупают в пунктах приема металлолома или заменяют профильными трубами. Детали каркаса соединяются сваркой. Использование болтовых соединений не рекомендуется из-за возможности раскручивания под действием вибрации. Причины выбора металлической станины — максимальная прочность, надежность, простой уход. Минусы — высокая стоимость, необходимость использования сварочного аппарата.

Деревянные брусья

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Максимальные рекомендованные габариты распиловочного станка — 120 х 120 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Создание чертежа

Первый этап создания станка для обработки древесины — чертежи распиловочного стола. Их можно не составлять, подобрав подходящий вариант на тематических сайтах или форумах. Но лучше сделать хотя бы простейшую схему самостоятельно, учитывая имеющиеся в наличии материалы и выбранные размеры.

На чертеже отмечают все нюансы, которые понадобятся для подготовки материалов, указывают места крепления опор и углы их наклона, если ножки стола не перпендикулярны столешнице. На рисунке стоит отметить также место для крепления блока включения и выключения пилы. При самостоятельном составлении схемы соблюдение масштаба и точных пропорций необязательно. Главное — правильно указать размеры всех будущих деталей для распиловочного станка.

Этапы изготовления

Перед сборкой станка для распила досок, бревен и заготовок следует подготовить все необходимые материалы и инструменты. Для работы понадобятся:

- влагостойкая фанера;

- листовой материал, подходящий для изготовления корпуса;

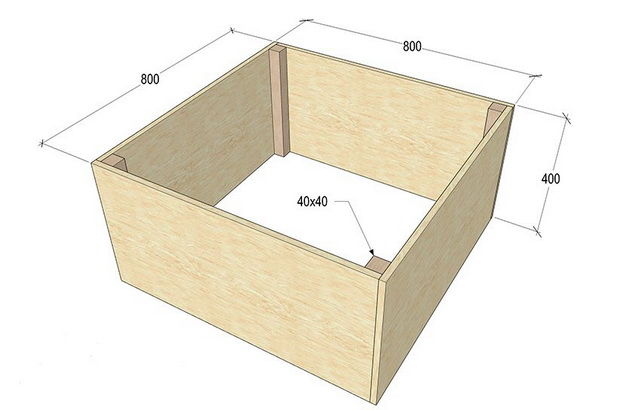

- элементы для корпуса и ножек (бруски 40 на 40 мм).

Крепление будет выполняться саморезами с помощью шуруповерта. Все необходимые детали пилят электролобзиком. Также готовится пила с диском подходящего диаметра.

Алгоритм создания стола:

- Распиливание всех деталей на части с нужными размерами.

- Разметка участков крепления пилы и ножек на столешнице.

- Изготовление корпуса, который обычно представляет собой ящик прямоугольной формы без крышки и дна.

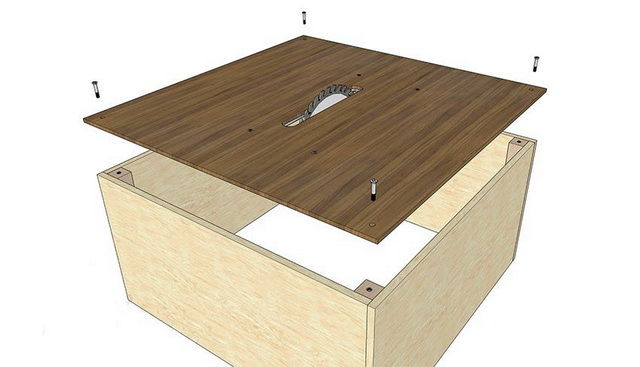

- Установка столешницы.

- Вырезание отверстия, которое должно быть на 5–10 мм длиннее и на 4–6 мм шире диска.

Если распиливать материал под определенным углом, то получившаяся прорезь должна напоминать по форме трапецию (перевернутую). Для ровного пиления делается обычное отверстие. Перед выпиливанием паза следует приложить пилу и откорректировать отметки.

Распиливание всех деталей на части с нужными размерами

Разметка участков крепления пилы и ножек на столешнице

Изготовление корпуса

Установка столешницы и вырезание отверстия

Подготовка к установке пилы

Как правильно установить пилу

Следующий этап — правильная установка пилы на верхней поверхности пильного стола. Для этого исполнитель работ должен выполнить такие действия:

- Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз.

- Разметить места для лемешных болтов М8 с потайной головкой (ими будет крепиться распиловочный диск).

- Просверлить фанеру сверху, чтобы получились одинаковые отверстия диаметром около 8 мм.

- Сделать зенковку, чтобы утопить шляпки болтов.

- Аккуратно установить металлический распиловочный диск и тщательно затянуть болты снизу, используя гайки с пружинными шайбами.

Работа по изготовлению станка требует большой сосредоточенности и концентрации внимания. Малейшая ошибка может привести к тому, что придется начинать все заново.

После закрепления конструкции на столе нужно установить блок для включения и выключения мотора дисковой пилы. В корпусе вырезается отверстие, выключатель крепится болтами и универсальным клеем. От блочка должно идти два отдельных кабеля. Один — к инструменту, второй — к ближайшей электрической розетке.

При самостоятельной сборке подобного агрегата стоит учитывать производительность мотора, а также максимальную мощность электродвигателя. В данном случае специалисты советуют остановить свой выбор на двигателе, мощность которого не превышает 1000–1200 Вт, в противном случае эксплуатация может быть небезопасной. Да и более мощная пила подразумевает более тяжелый и устойчивый стол.

Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз

Разметить места для лемешных болтов М8 с потайной головкой

Установить металлический распиловочный диск и тщательно затянуть болты снизу

Установить блок для включения и выключения мотора дисковой пилы

Изготовление упоров

Последний этап изготовления распилочного стола своими руками — установка упоров. Стандартная деталь большинства циркулярных станков — направляющая для продольного реза. Традиционно упор изготавливают из алюминиевого карниза или деревянного бруска. Размер его выбирают так, чтобы деталь проходила по всему столу — параллельно пиле и от края до края.

Часто используются на распилочных столах и поперечные упоры. С их помощью выполняют резку деталей под углом 90 градусов и торцевание досок. Для изготовления упора следует выполнить такие действия:

- Подготовить обыкновенный фанерный лист толщиной 1 см.

- Закрепить на нем брусок высотой не ниже 2 см.

- С нижней стороны основания закрепить вторую рейку, перпендикулярную первой.

- Отрезать лишнюю часть основания.

К обрабатываемым заготовкам поперечные упоры крепятся с помощью струбцин или крепежных устройств, сделанных из деревянных шайб. Такие самодельные зажимы обеспечивают крепление направляющих на деталях практически любой ширины. Если же брусок с нижней стороны основания закрепить под углом 45 градусов, получится угловой упор. После завершения всех работ поверхность циркулярного стола можно обработать шлифовальной машинкой и покрыть слоем защитного лака. Это убережет ее от различных механических повреждений, да и в целом продлит срок службы.

Возможно, внешне такой стол выглядит не так привлекательно, как фабричный. Однако с технической точки зрения ничем ему не уступает, поэтому даже начинающий плотник может смело браться за его изготовление.

Подготовить детали для продольного упора

Собрать кронштейны для крепления

Установить планку на стол

Скрепить части для поперечного пиления

Прикрепить поперечные упоры с помощью струбцин

Поперечный упор готов

Читайте также: