Для какой цели служат прорези в столе сверлильного станка

Обновлено: 20.05.2024

1. По рисунку 139 ознакомься с устройством сверлильного станка.

2. Запиши в рабочую тетрадь основные характеристики станка.

Современные сверлильные станки предназначены для сверления сквозных и глухих отверстий в сплошном материале и для финишной обработки отверстий, полученных в заготовке другим способом. Также сверлильные станки данного типа применяются для рассверливания отверстий, обеспечивающего высокую точность и шероховатость обрабатываемой поверхности в существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами, для зенкования торцовых поверхностей. Сверлильные станки позволяют производить данные технологические операции, предназначенные для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов, для раскатывания отверстий специальными оправками.

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На сверлильных станках данного типа можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

3. Осмотри станок в мастерской и ознакомься с его основными частями. Запиши в рабочую тетрадь названия основных частей.

Привод; коробка скоростей; плунжерный масляный насос; плунжерный масляный насос; коробка подач; колонна; механизм управления скоростями и подачами; электрошкаф; шпиндель; система охлаждения; сверлильная головка; стол; основание.

Если тебя заинтересовало, как выглядят и работают современные сверлильные станки — автоматы, найди в Интернете нужную информацию.

Станки сверлильные — это агрегаты для обработки и сверления отверстий. Их используют для зенкерования, нарезания, сверления, резьбы, а также остальных видов обработки частей изделия. Главными инструментами, которые используются в сверлильных станках, считаются метчики, сверла, зенкера, другие виды резцов. Принцип работы этого оборудования — это вращение и поступательное движение инструмента по определенной оси.

Станки сверлильные, в зависимости от их особенностей, можно подразделить на классы: горизонтально сверлильные, вертикально сверлильные, расточные, центровальные и многошпиндельные. При этом они подразделяются в соответствии с обрабатываемым материалом.

Есть оборудование для обработки и сверления металла, камня, пластмассы, дерева, стекла и пр. Больше всего распространены станки сверлильные вертикального направления. Их отличительной особенностью считается то, что шпиндель располагается вертикально, при этом заготовка крепится на столе самого станка. Совмещение и выравнивание инструмента с деталью происходит перемещением детали по всему столу. Они используются для обработки и сверления деталей небольших размеров. Широкое распространение нашли в цехах по ремонту оборудования, а также при изготовлении небольших партий продукции.

Чтобы обрабатывать детали, которые имеют крупные размеры, используются станки сверлильные горизонтального направления. В них деталь крепится неподвижно, при этом совмещение всех обрабатываемых отверстий происходит посредством перемещения шпинделя. Их применяют для обработки и сверления отверстий большого углубления. Для обработки деталей с несколькими отверстиями применяют многошпиндельный сверлильный станок. Характеристика его позволяют производить одновременно обработку нескольких отверстий.

Есть модели с неподвижными и переставными шпинделями. Станки центровальные нужны для сверления и обработки отверстий в торце детали. Эти станки снабжаются резцами для удаления части деталей до производства центрования.

Чтобы выполнить несколько функций, есть модели, которые могут осуществлять операции по фрезерованию, сверлению, отрезанию. Это агрегатные или комбинированные аппараты, к которым можно отнести отрезной, расточный, фрезеровочный сверлильный станок. Цена на него зависит в первую очередь от числа выполняемых задач.

Программирование современного оборудования позволяет снизить затраты и время на обработку всех отверстий деталей, повысив при этом качество работ. В его конструкции может быть устройство для подачи специальной охлаждающей жидкости на поверхность. Эти приспособления крепятся на сверлильных станках во время обработки жестких материалов, что делается для избегания повреждения и перегрева инструмента.

Главными техническими характеристиками оборудования считаются мощность станка, предельный размер сверления, возможная глубина отверстия, ход шпинделя вместе с его частотой вращения, габаритные размеры стола и заготовки, габариты и масса всего станка, конус шпинделя.

Стр. 146. Вопросы

1. Из каких основных частей состоит настольный сверлильный станок?

Настольный сверлильный станок состоит из следующих основных частей: плиты, колонки, с зубчатой рейкой, корпуса, реечного механизма для подъема корпуса, рукоятки для закрепления корпуса на колонке, шпинделя, который вращается в гильзе (, реечного механизма для подъема и опускания шпинделя, ременной передачи, электродвигателя и пускателя.

2. Какие приспособления применяют для работы на сверлильном станке?

Ручной зажим для удержания заготовки, клин, тиски.

3. Почему кнопка выключения на сверлильном станке окрашена в красный цвет?

Для того, чтобы в экстренной ситуации её было лучше видно

4. Для какой цели служат прорези в столе сверлильного станка?

Чтобы крепить зажимные приспособления

5. Как ты думаешь, каким образом можно изменить скорость вращения шпинделя?

Главное движение шпинделя токарного станка — это вращение. Оно передается через коробку скоростей от электродвигателя.

6. Почему убирать стружку со стола станка можно только после его выключения?

§ 29. Устройство настольного сверлильного станка

Помимо ручной дрели, электроинструментов, для высверливания отверстий предназначены сверлильные станки.

Обычно школьные мастерские оборудованы настольными сверлильными станками. Основанием настольного сверлильного станка (рис. 139) служит массивная деталь — станина 6, в которой закреплена вертикальная винтовая колонна 4. На станине имеется стол 9 с прорезями для крепления тисков и других приспособлений.

В передней части станины расположены кнопки включения 7 вращения сверла по часовой стрелке и против часовой стрелки, а также кнопка выключения 8, окрашенная в красный цвет.

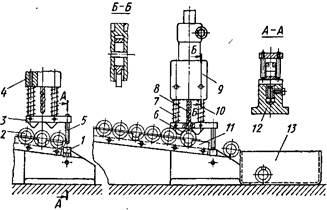

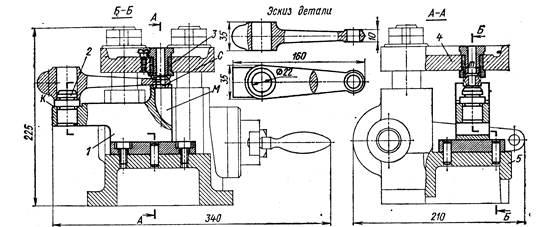

Рис. 139. Устройство сверлильного станка: 1 — шпиндельная бабка с электродвигателем; 2 — ручка фиксирования шпиндельной бабки; 3 — рукоятка подъёма и опускания шпиндельной бабки; 4 — винтовая колонна; 5 — рукоятка подачи шпинделя с патроном; 6 — станина; 7 — кнопки включения; 8 — кнопка выключения; 9 — стол; 10 — сверло; 11 — патрон; 12 — шкала установки глубины сверления; 13 — шпиндельная коробка; 14 — винт натяжения ремённой передачи; 15 — ремённая передача; 16 — кожух ремённой передачи.

На винтовой колонне расположена шпиндельная бабка 1, в которой смонтированы электродвигатель и другие агрегаты. Вращение вала электродвигателя передаётся через ремённую передачу 15 на находящийся в шпиндельной коробке 13 шпиндель — вал, на котором закреплён патрон 11 со сверлом 10. Ремённая передача в целях безопасности ограждена кожухом 16.

Для того чтобы поднять на нужную высоту шпиндельную бабку — верхнюю часта станка, нужно вращать рукоятку 3, после чего зафиксировать необходимое положение ручкой 2.

Для закрепления сверла предназначен трёхкулачковый патрон (рис. 140). Сверло 1 вставляют в кулачки 2 и вращают кольцо 4 до соприкосновения кулачков со сверлом. Затем кулачки плотно сжимают, вставив ключ 6 в отверстия втулки 3 патрона и поворачивая его по часовой стрелке.

Рис. 140. Трёхкулачковый патрон сверлильного станка: 1 — сверло; 2 — кулачки; 3 — втулка; 4 — кольцо с насечкой; 5 — шпиндель; 6 — ключ

После этого на короткое время включают станок, чтобы проверить правильность установки сверла (с разрешения учителя). Остриё правильно установленного сверла при вращении не должно описывать окружность. Если это всё-таки происходит, то необходимо выключить станок, ослабить ключом сверло в патроне и вновь закрепить его правильно.

Заготовку для сверления закрепляют в машинных тисках (рис. 141), которые устанавливают на стол станка.

Рис. 141. Машинные тиски: 1 — основание; 2 — неподвижная губка; 3 — подвижная губка; 4 — винт; 5 — рукоятка

В некоторых случаях такие тиски не используют, а удерживают заготовку ручными тисками (ручным зажимом) (рис. 142).

Рис. 142. Ручные тиски: 1 — зажимы; 2 — винт; 3 — гайка; 4 — ось

При этом под заготовку подкладывают деревянный брусок или небольшой отрезок доски, чтобы не повредить сверлом стол станка (рис. 143).

Рис. 143. Сверление тонколистовой заготовки на подкладной доске: 1 — подкладная доска; 2 — тонколистовая заготовка; 3 — шпиндель станка; 4 — ручные тиски

Шпиндель станка с патроном и сверлом опускают к заготовке, поворачивая рукоятку 5 (см. рис. 139) с помощью реечной передачи, расположенной в шпиндельной коробке. Сверление выполняют, плавно нажимая на рукоятку подачи, не прикладывая к ней большого усилия. В конце сверления нажим на сверло ослабляют. Просверлив отверстие, вращают рукоятку по часовой стрелке, чтобы поднять шпиндель в верхнее положение, и выключают станок.

На предприятиях применяют более мощные вертикально-сверлильные и горизонтально-сверлильные станки. На автоматических линиях без участия человека работают многошпиндельные станки-автоматы, которые могут одновременно сверлить десятки отверстий. Обслуживают станки рабочие сверловщики.

- Включать сверлильный станок можно только с разрешения учителя.

- При работе на станке следует пользоваться защитными очками, волосы убрать под головной убор, все пуговицы рабочего халата застегнуть.

- Не отходить от включённого станка.

- Не класть посторонние предметы на стол станка.

- Перед началом сверления следует проверить надёжность закрепления заготовки в тисках.

- Сверло в патроне должно быть закреплено надёжно, без перекосов.

Практическая работа № 27

Ознакомление с устройством настольного сверлильного станка, сверление отверстий на станке

- По рисунку 139 ознакомься с устройством сверлильного станка.

- Запиши в рабочую тетрадь основные характеристики станка.

- Осмотри станок в мастерской и ознакомься с его основными частями. Запиши в рабочую тетрадь названия основных частей.

- Получи заготовку у учителя или подготовь заготовку детали твоего проектного изделия. Разметь центры будущих отверстий. Надёжно закрепи заготовку в машинных или ручных тисках.

- Подбери сверло нужного диаметра. Установи сверло в патроне и проверь правильность его установки.

- Просверли размеченные заготовки.

- Проверь качество сверления по чертежу.

Новые слова и понятия

Сверлильный станок, станина, электродвигатель, шпиндель, патрон, машинные тиски, ручные тиски.

Для какой цели служат прорези в столе сверлильного станка

§ 23. Устройство настольного сверлильного станка

Как вы думаете, чем отличается сверлильный станок от ручной электродрели? В каких случаях, на ваш взгляд, применяют ручную дрель, а в каких – сверлильный станок?

Помимо ручной дрели, электроинструментов, для высверливания отверстий предназначены сверлильные станки .

Сверлильный станок относится к технологическим машинам. Как видно из названия, он предназначен для высверливания отверстий в различных материалах, также с его помощью можно рассверливать, зенковать отверстия, нарезать внутреннюю резьбу, полировать и шлифовать.

Сверлильные станки могут быть настольного и напольного (рис. 1) типов.

Рис. 1. Сверлильные станки: настольный и напольный

Сверление металла и других конструкционных материалов — слесарная операция, во время которой получают цилиндрическое отверстие в сплошном материале с помощью сверла . На современном производстве применяют спиральные свёрла с цилиндрическим (рис. 2, а) и коническим (рис. 2, б) хвостовиком. Сверло с цилиндрическим хвостовиком пред назначено для закрепления в патроне сверлильного станка (рис. 4), с коническим – в шпинделе станка.

Рис. 2. Спиральное сверло: а – с цилиндрическим хвостовиком; б – с коническим хвостовиком

Способы крепления заготовок на столе сверлильного станка зависят от размеров, формы, диаметра сверла, необходимой точности обработки и производственных условий

Обычно школьные мастерские оборудованы настольными сверлильными станками. Основанием настольного сверлильного станка (рис. 3) служит массивная деталь – станина 6, в которой закреплена вертикальная винтовая колонна 4. На станине имеется стол 9 с прорезями для крепления тисков и других приспособлений.

Рис. 3. Устройство сверлильного станка: 1 – шпиндельная бабка с электродвигателем; 2 – ручка фиксирования шпиндельной бабки; 3 – рукоятка подъёма и опускания шпиндельной бабки; 4 – винтовая колонна; 5 – рукоятка подачи шпинделя с патроном; 6 – станина; 7 – кнопки включения; 8 – кнопка выключения; 9 – стол; 10 – сверло; 11 – патрон; 12 – шкала установки глубины сверления; 13 – шпиндельная коробка; 14 – винт натяжения ремённой передачи; 15 – ремённая передача; 16 – кожух ремённой передачи.

На винтовой колонне расположена шпиндельная бабка 1, в которой смонтированы электродвигатель и другие агрегаты. Вращение вала электродвигателя передаётся через ремённую передачу 15 на находящийся в шпиндельной коробке 13 шпиндель – вал, на котором закреплён патрон 11 со сверлом 10. Ремённая передача в целях безопасности ограждена кожухом 16. Для того чтобы поднять на нужную высоту шпиндельную бабку — верхнюю часта станка, нужно вращать рукоятку 3, после чего зафиксировать необходимое положение ручкой 2.

Для закрепления сверла предназначен трёхкулачковый патрон (рис. 4). Сверло 1 вставляют в кулачки 2 и вращают кольцо 4 до соприкосновения кулачков со сверлом. Затем кулачки плотно сжимают, вставив ключ 6 в отверстия втулки 3 патрона и поворачивая его по часовой стрелке.

Рис. 4. Трёхкулачковый патрон сверлильного станка: 1 – сверло; 2 – кулачки; 3 – втулка; 4 – кольцо с насечкой; 5 – шпиндель; 6 – ключ

Заготовку для сверления закрепляют в машинных тисках (рис. 5), которые устанавливают на стол станка.

Рис. 5. Машинные тиски: 1 – основание; 2 – неподвижная губка; 3 – подвижная губка; 4 – винт; 5 – рукоятка

В некоторых случаях такие тиски не используют, а удерживают заготовку ручными тисками ( ручным зажимом ) (рис. 6).

Рис. 6. Ручные тиски: 1 – зажимы; 2 – винт; 3 – гайка; 4 – ось

При этом под заготовку подкладывают деревянный брусок или небольшой отрезок доски, чтобы не повредить сверлом стол станка (рис. 7).

Рис. 7. Сверление тонколистовой заготовки на подкладной доске: 1 – подкладная доска; 2 – тонколистовая заготовка; 3 – шпиндель станка; 4 – ручные тиски

Шпиндель станка с патроном и сверлом опускают к заготовке, поворачивая рукоятку 5 (см. рис. 2) с помощью реечной передачи , расположенной в шпиндельной коробке. Сверление выполняют, плавно нажимая на рукоятку подачи, не прикладывая к ней большого усилия. В конце сверления нажим на сверло ослабляют. Просверлив отверстие, вращают рукоятку по часовой стрелке, чтобы поднять шпиндель в верхнее положение, и выключают станок.

На предприятиях применяют более мощные вертикально-сверлильные и горизонтально-сверлильные станки . На автоматических линиях без участия человека работают многошпиндельные станки-автоматы , которые могут одновременно сверлить десятки отверстий. Обслуживают станки рабочие сверловщики.

Правила безопасной работы

- Включать сверлильный станок можно только с разрешения учителя.

- При работе на станке следует пользоваться защитными очками, волосы убрать под головной убор, все пуговицы рабочего халата застегнуть.

- Не отходить от включённого станка.

- Не класть посторонние предметы на стол станка.

- При подготовке к работе на станке нужно надёжно закрепить зажимное устройство и обрабатываемую заготовку.

- Нельзя выполнять сверление в рукавицах.

- Сверло в патроне должно быть закреплено надёжно, без перекосов.

- Не следует нажимать сильно на рычаг подачи при сверлении заготовок, особенно при использовании свёрл малых диаметров.

- Нельзя передавать и принимать какие-либо предметы через зону обработки при включённом станке.

- Необходимо периодически удалять стружки с обрабатываемой заготовки в специальный ящик, используя для этого крючки и щётки-смётки.

Практическая работа №1 " Ознакомление с устройством настольного сверлильного станка, сверление отверстий на станке"

- По рисунку 2 ознакомься с устройством сверлильного станка.

- Запиши в рабочую тетрадь основные характеристики станка.

- Осмотри станок в мастерской и ознакомься с его основными частями. Запиши в рабочую тетрадь названия основных частей.

- Получи заготовку у учителя или подготовь заготовку детали твоего проектного изделия. Разметь центры будущих отверстий. Надёжно закрепи заготовку в машинных или ручных тисках.

- Подбери сверло нужного диаметра. Установи сверло в патроне и проверь правильность его установки.

- Просверли размеченные заготовки.

- Проверь качество сверления по чертежу.

Практическая работа № 2 «Подготовка к работе сверлильного станкаи работа на нём»

Цель работы: освоение приёмов подготовки сверлильного станка к работе, освоение простейших приёмов сверления.

Оборудование и материалы : сверлильный станок, защитные очки, ручные слесарные тисочки, машинные тиски, учебные заготовки, слесарная линейка, кернер, слесарный молоток, заготовка таблички, ростовая подставка, свёрла разного диаметра, ключ для патрона, щётка-смётка, ящик для отходов.

Порядок выполнения работы

Задание 1. Сверление учебных заготовок

1. Наденьте рабочую форму (застегните халат на все пуговицы, наденьте головной убор) и защитные очки.

2. Подготовьте рабочее место. Осмотрите станок, при необходимости установите ростовую подставку. С помощью учителя закрепите машинные тиски и сверло ∅ 4 мм в патроне станка.

3. Проведите контрольный пуск сверлильного станка нажатием на кнопку «Пуск», затем выключите станок нажатием на красную кнопку «Стоп». Повторите эти операции 2—3 раза.

4. Подготовьте заготовку. На осевой линии заготовки таблички наметьте кернером две точки.

5. Закрепите заготовку в машинных тисках. Проверьте надёжность крепления.

6. Включите станок. Осторожно подведите сверло к накерненной точке – центру отверстия. Постепенно усиливая нажим на ручку подачи, просверлите отверстие. Чтобы не сломать сверло, перед окончанием работы и выходом сверла из отверстия уменьшите нажим. Закончив сверление, выключите станок кнопкой «Стоп».

7. Освободите заготовку из машинных тисков. Уберите рабочее место, стружки сметите в специальный ящик. Вымойте руки.

Задание 2 . Сверление таблички

1. При выполнении задания 2 используйте порядок действий из задания 1.

2. Установите сверло ∅ 4 мм в патроне станка.

3. Закрепите заготовку таблички в ручных слесарных тисочках. Просверлите два отверстия.

4. Снимите сверло ∅ 4 мм и установите сверло ∅ 8 мм.

Включите станок и снимите заусенцы с двух сторон таблички.

Новые слова и понятия

Сверлильный станок, станина, электродвигатель, шпиндель, патрон, спиральное сверло, сверлильный патрон, ключ для патрона, машинные тиски, ручные тиски, ручные слесарные тисочки.

Проверяем свои знания

- Расскажите об операции сверления. Какое оборудование применяют для сверления металла?

- Из каких основных частей состоит настольный сверлильный станок?

- Какие приспособления применяют для работы на сверлильном станке?

- От каких факторов зависит способ крепления заготовки при её сверлении на сверлильном станке?

- Почему кнопка выключения на сверлильном станке окрашена в красный цвет?

- Для какой цели служат прорези в столе сверлильного станка?

- Как ты думаешь, каким образом можно изменить скорость вращения шпинделя?

- Почему убирать стружку со стола станка можно только после его выключения?

- Перечислите основные правила безопасной работы при сверлении заготовок на сверлильном станке. Обоснуйте необходимость их соблюдения.

Найдите в Интернете профессии, связанные со сверлением металла на сверлильных станках. Какими знаниями и навыками должны обладать люди этих профессий?

Курс лекций по дисциплине ОП.09 «Технологическая оснастка».ЛЕКЦИЯ 33 "Виды и назначение сверлильных приспособлений"

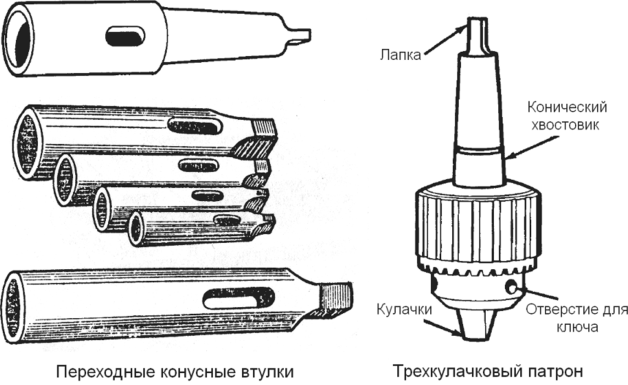

Чтобы просверлить отверстие на сверлильном станке, необходимо установить в шпинделе сверлильного станка режущий инструмент, а на столе станка неподвижно закрепить обрабатываемое изделие. Для закрепления обрабатываемых изделий применяют разного рода приспособления, а для крепления инструмента служат переходные конусные втулки и трехкулачковые зажимные патроны, рис. 9.25.

Рис. 9.25. Приспособления для зажима инструмента при сверлении

Конусные переходные втулки используются в тех случаях, когда конус инструмента по размеру меньше или больше конуса в шпинделе станка.

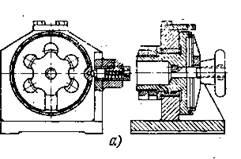

Кулачковые сверлильные патроны применяются для закрепления с их помощью в шпинделе станка сверл или другого инструмента с цилиндрическим хвостовиком. С одного конца патроны имеют коническое или резьбовое углубление для закрепления их на коническом хвостовике или на выходном валу дрели, а с другого — зажимное устройство с кулачками для зажима инструмента. Наибольшее распространение получили трехкулачковые и многокулачковые патроны, рис. 9.26.

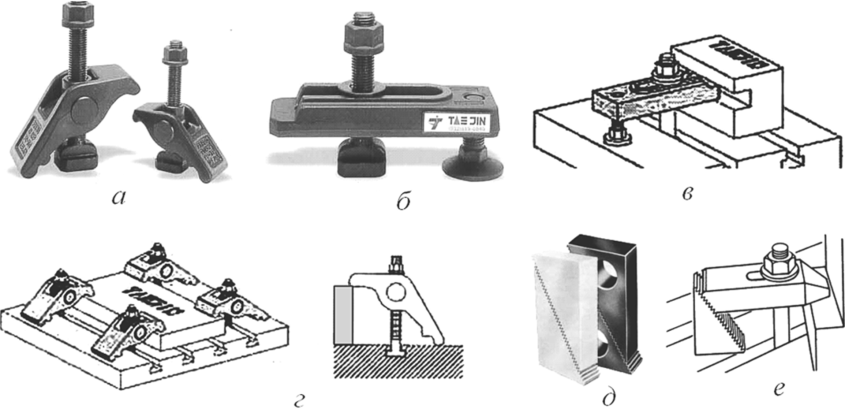

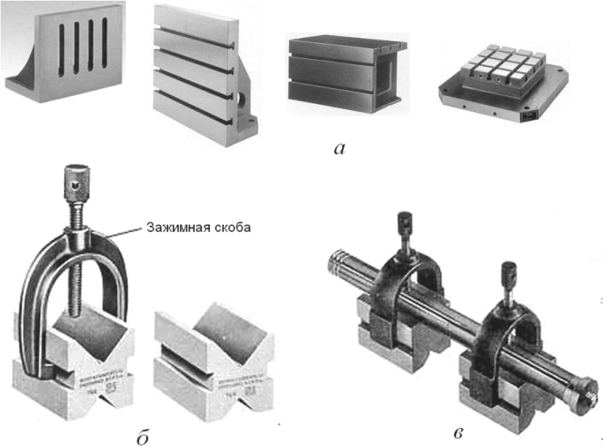

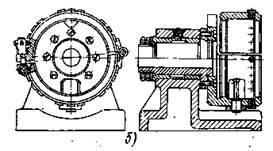

Для установки и закрепления изделий на столе сверлильного станка применяют машинные тиски, переставные угольники, призмы, кондукторы, зажимные подкладки и прихваты с болтами и другие приспособления, рис. 9.27—9.29.

Машинные тиски — основное приспособление для закрепления небольших изделий различных профилей. Они разделяются на неповоротные и поворотные.

Призмы применяются для установки при сверлении цилиндрических изделий.

Рис. 9.26. Трехкулачковый (я) и многокулачковый (б) патрон

Рис. 9.27. Приспособления для закрепления изделий при сверлении: a — машинные тиски; б — поворотные машинные тиски; в — универсальные тиски (поворачиваются в двух плоскостях); г — тиски с

двумя подвижными губками

Прихваты служат для закрепления изделий и приспособлений на столе станка.

Угольниками пользуются для закрепления изделий в тех случаях, когда их нельзя установить непосредственно на столе станка. Существуют угольники простые и универсальные. У простых угольников обе стороны точно обработаны, угольники имеют пазы и отверстия для крепежных болтов и прихватов. Универсальные угольники предназначены для установки изделий под разными углами к столу станка.

Рис. 9.28. Приспособления для закрепления изделий на столе сверлильного станка: а—б — прихваты; в—г — крепление заготовки на столе сверлильного станка с помощью прихватов; д — стойка с уступами; е — крепление детали при помощи стойки с уступами

Рис. 9.29. Переставной угольник (а); призма с зажимным приспособлением (б) и пример крепления

валика в призмах (в)

Типы сверлильных приспособлений

Конструкции сверлильных приспособлений различаются не только устройством кондукторных плит. Существенным различием является также положение, занимаемое деталью в процессе всей операции. По этому признаку эти приспособления делятся на стационарные, передвижные, опрокидываемые и поворотные. Отдельные приспособления могут сочетать в себе несколько таких признаков.

Стационарные приспособления. Стационарными называют приспособления, в которых обрабатываемая деталь в продолжение всей обработки на данном станке остается неподвижной. Применяют такие приспособления главным образом на радиально-сверлильных, расточных и многошпиндельных станках. На вертикальных одношпиндельных станках такие приспособления применяют в том случае, когда в детали обрабатывается одно отверстие или отверстия, расположенные на одной оси, и приспособление поэтому может быть неподвижно закреплено на определенном месте стола.

На вертикально-сверлильных станках стационарные приспособления применяют также при обработке группы отверстий с помощью многошпиндельной головки. Такие приспособления широко используются при обработке на радиально-сверлильных и агрегатных станках. Плита в таких приспособлениях чаще всего неподвижна.

Существенное преимущество стационарных приспособлений заключается в том, что в результате постоянного и точного расположения на станке они обеспечивают меньший износ кондукторной втулки и инструмента. Поэтому часто стационарными делают приспособления с подвесной подъемной, съемной и шарнирной кондукторной плитой.

Почти все стационарные приспособления имеют полки для крепления к столу станка.

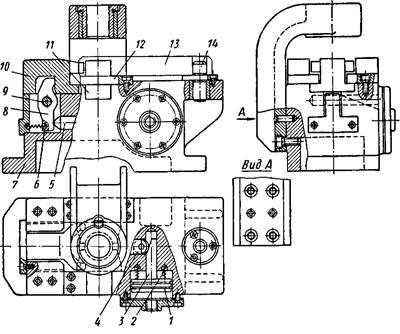

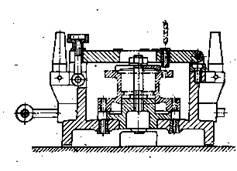

Стационарное приспособление показано на рис. 2.16. Это приспособление предназначено для сверления отверстия в одной головке детали типа шатуна двигателя. Обрабатываемая деталь 13 укладывается в прямоугольный паз опоры 12 и надевается обработанным отверстием во второй головке на палец 14. Приспособление приводится в действие пневмоприводом, поршень 1 которого помещен в цилиндр, находящийся непосредственно в корпусе 7 приспособления. Необходимая сила зажима передается от поршня через клиновой шток 3 на ролик 4 стержня 5, который, действуя на рычаг 5, поворачивает его около оси 9. Рычаг перемещает зажимной кулачок 10.

Для выхода инструмента в опоре 12 предусмотрено отверстие, а под опорой в корпусе — полость 11 для удаления стружки. Вместо полости можно выполнить сквозное отверстие для выхода инструмента, а для сбора стружки в корпусе предусмотреть специальную нишу. Боковые стенки опоры 12 должны быть по возможности низкими для удобства установки и снятия обрабатываемых деталей. При выпуске воздуха из цилиндра поршень возвращается в исходное положение под действием двух пружин 2, а рычаг 8 — под действием пружины 6.

К достоинствам приспособления следует также отнести неподвижность кондукторной плиты, так как подвижность плиты неизбежно в той или иной степени снижает точность обработки. Кроме того, все механизмы приспособления защищены от попадания стружки.

Однако в практике бывают причины, не допускающие использования неподвижной плиты. К ним относятся неудобства установки и очистки приспособления от стружки (например, при обработке группы отверстий в плоской низкой детали), или при установке детали на высокий палец. В последнем случае близость плиты мешает установке и снятию деталей.

Рис. 2.16. Стационарное приспособление с постоянной кондукторной плитой и пневмоприводом

Стационарные приспособления довольно часто имеют подвесную кондукторную плиту, которая не только улучшает условия загрузки деталей, но и используется как зажим. Особенно в компоновке с многошпиндельной головкой.

Приспособление с подвесной плитой-зажимом показано на рис. 2.17. При сверлении радиального отверстия во втулке 2 обрабатываемые детали располагаются в наклонном желобе 11, а крайняя из них задерживается подпружиненным упором 1. Опускающаяся подвесная плита 3 своими плунжерами 5 опускает упор 7, сжимая пружину 12. Крайняя деталь при этом скатывается в ящик 13, а последующая удерживается зажимной призмой 6 плиты. При дальнейшем опускании плиты сила зажима детали возрастает под действием пружин 10, а сверло 8 будучи направлено остановившейся втулкой 7, начинает обработку. После окончания сверления пружины 10 продолжают удерживать деталь до тех пор, пока сверло не выйдет из обработанного отверстия.

Плита 3 подвешена к корпусу 9 с помощью двух стержней 4, скользящих в корпусе. Корпус прикреплен тангенциальным резьбовым зажимом к гильзе (пиноли) шпинделя станка, имеющей только поступательное перемещение. При сверлении малых отверстий (d

В этих случаях целесообразно обеспечить независимое действие на руки рабочего сил пружин и подачи.

Рис. 2.17. Приспособление с подвесной плитой-зажимом

Поворотные приспособления. Для сверления отверстий, расположенных с разных сторон детали или по ее окружности, для сверления со стороны плоскости, принятой в качестве установочной базы, и, наконец, для многошпиндельной обработки применяют поворотные приспособления. Эти приспособления можно применять на сверлильных станках любого вида и они могут иметь горизонтальную, вертикальную или наклонную ось вращения. Наиболее широко распространены приспособления с вертикальной или горизонтальной осью вращения. Они обычно состоят из неподвижного корпуса (или стоек) и поворотной части, несущей рабочую часть приспособления с укрепляемой на нем обрабатываемой деталью.

Поворотный кондуктор с горизонтальной осью вращения проектируют по одной из двух принципиально различных схем.

Первая схема отличается тем, что для фиксирования позиций детали в конструкции предусматривают делительное устройство (рис. 2.18,а). Точность взаимного положения (углового) обработанных отверстий становится зависимой от точности работы делительного устройства. По второй схеме (рис. 2.18,б) позиция детали фиксируется кондукторной втулкой и сверлом. Точность углового положения отверстий зависит от точности положения втулок. Основание играет лишь роль подставки для собственно кондуктора.

О сравнительных достоинствах двух схем можно говорить лишь применительно к конкретным условиям. Сравнивая их по сложности изготовления, учитывают, что первая схема требует - делительного устройства, а вторая — большего количества кондукторных втулок. В эксплуатационном отношении первая схема становится равноценной второй, только при условии «автоматически» работающего делительного устройства (как, например, в показанной конструкции).

Рис. 2.18. Поворотные кондукторы

: а—с делительным устройством

Причиной отказа от перекладного кондуктора в пользу поворотного чаще всего служит большое число необходимых позиций. Например, перекладной кондуктор для операции, изображенной на рис. 2.18, а (сверление 23 радиальных отверстий) должен был бы иметь 23 установочных места. Его корпус приобрел бы форму многоугольника с очень малой длиной стороны. Устойчивость кондуктора на столе станка оказалась бы плохой, а перекладывание из позиции в позицию очень неудобным. Независимо от числа позиций отказываются от перекладного кондуктора и в тех случаях, когда кондуктор с деталью получаются настолько тяжелыми, что их трудно перекладывать из позиции в позицию.

Опрокидываемые (кантующиеся) приспособления. Эти приспособления служат тем же целям, что и поворотные. В отличие от последних они не имеют ни стойки, ни делительного механизма. Втулки в них располагаются с разных сторон в зависимости от расположения отверстий на обрабатываемой детали.

Для сверления с разных сторон приспособление вместе с закрепленной в нем деталью приходится опрокидывать и последовательно совмещать с инструментом каждую кондукторную втулку. Для опрокидываемых приспособлений требуется в несколько раз больше вспомогательного времени, чем для поворотных, и, кроме того, при весе обрабатываемой детали более 16 кг работа на них очень утомительна. К недостаткам таких конструкций следует также отнести износ поверхности стола станка. Чтобы опорные поверхности опрокидываемого приспособления не изнашивались, на них ставят закаленные пластинки, штыри или ножки специальной конструкции. Эти приспособления применяют только в серийном производстве небольших деталей. Для удобства работы с такими приспособлениями к ним иногда прикрепляют рукоятки.

Кантующийся кондуктор отличается тем, что корпус его имеет не одно установочное место, а столько — сколько позиций в пространстве должна иметь обрабатываемая деталь. Выполняя операцию, нужно переворачивать (кантовать) кондуктор с одного установочного места на другое. На рис. 2.20 показан крышечный кантующийся кондуктор.

Рис. 2.20. Крышечный перекладной кондуктор

Приспособления с вертикальным поджимом обрабатываемой детали. Эти приспособления позволяют наиболее просто, удобно и производительно осуществить ту же обработку, для которой применяются приспособления с постоянной кондукторной плитой стационарные или передвижные.

При обработке деталь прижимается вертикально вверх своей установочной поверхностью к опорам, располагаемым под кондукторной плитой. Однако не всякую деталь можно быстро установить в таком приспособлении. Рекомендуется обрабатывать детали, у которых обрабатываемые отверстия связаны только с центральным установочным отверстием, и назначение подъемного механизма заключается в том, чтобы надеть деталь на установочный палец под кондукторной плитой, например круглую деталь с обработанными центральным отверстием и торцом. Если обрабатываемые отверстия координированы не только с центральным установочным отверстием, но и с какими-нибудь другими поверхностями детали, например с бобышками, боковыми плоскостями и т. д., то применение приспособления усложняется. В этих случаях подъемный механизм дополняют специальным установочным механизмом, ориентирующим деталь, надетую на установочный палец.

Примером такого кондуктора может служить скальчатый кондуктор. На рис. 2.21 показан вариант применения переналаживаемого скальчатого кондуктора для обработки (сверления и развертывания) отверстия в малой головке рычага. На корпусе кондутора закрепляется подставка 1. В подставке профрезерована полка К с отверстием под центрирующий палец 2. Рычаг устанавливается обработанным отверстием на этот палец и предварительно ориентируется малой головкой по выемке С, профрезерованной в подставке. Ширина этой выемки должна быть на 1—2 мм больше наружного диаметра головки рычага. При опускании кондукторной плиты 4 постоянная (нажимная) втулка 3, нижний торец которой выполнен в виде призмы, окончательно центрирует и закрепляет, рычаг. Подставка закрепляется на корпусе 5 скальчатого кондуктора с помощью штифтов и болтов. Для выхода стружки в корпусе подставки 1 предусмотрена выемка М.

Рис. 2.21. Наладка скальчатого кондуктора для обработки отверстия в малой головке шатуна

Читайте также: