Циркулярка в стол или распиловочный станок

Обновлено: 17.05.2024

Скоро лето, а значит, что в скором времени многие из вас возобновят труды в своих дачных домашних мастерских. Хорошим приобретением к лету может стать дисковая пила. Она способна помочь как в работе по хозяйству, строительстве так и для работы в мастерской. Сегодня разберем на какие характеристики ручных циркулярных пил стоит обратить внимание при выборе, в частности с прицелом на установку пилы в стол, для создание самодельного распиловочного стола. Такой стол, пусть даже самодельный - это отличный помощник в мастерской.

В продаже очень много дисковых пил с различными характеристиками. Быстро сузить круг поиска и найти подходящую именно вам, помогут следующие рекомендации. Во первых, обратите внимание на диаметр пильного диска и мощность пилы .

Диаметр диска следует выбрать исходя из ваших потребностей в толщине материала, который вы будете пилить. На мой взгляд, для большинства работ в мастерской вполне достаточно иметь глубину пропила 50-70мм. В принципе, с такой глубиной можно распилить даже брус 100мм, если делать пил с обоих сторон. Чтобы добиться такой глубины пропила, подойдет пила с диаметром диска 185-210мм. Особого смысла брать пилу с бОльшим диском (235мм) я не вижу. В тоже время, если вы знаете, что вам предстоит пилить лишь листовые материалы, например фанеру или ДСП, то даже глубина пропила 50мм будет излишней. В таком случае, достаточно иметь даже диск диаметром 160мм. Имейте ввиду, что при простейшей установки пилы в стол, эффективная глубина пропила будет скрадываться на толщину крышки вашего стола. Учитывайте это при выборе диаметра диска.

По мощности, на мой взгляд, для установки в стол не стоит брать пилу менее 1500Вт. Также я считаю что важной функцией является поддержание оборотов под нагрузкой. Это поможет вам иметь более чистый рез. В тоже время, при стационарной установке пилы, ее вес особого значения не имеет.

Помимо этого, при выборе важно обращать внимание на отсутствие люфтов в конструкции. Помните, что при установке в стол, пила будет крепиться главным образом за подошву, соответственно будет лучше, если при фиксации глубины пропила, люфты будут отсутствовать. Для иллюстрации негативного влияния люфтов смотрите это видео:

Приятным дополнением в выбранной вами модели пилы может стать наличие специальных отверстий в подошве для крепления инструмента к столу. Однако, на мой взгляд, это именно дополнение, а не обязательное условие. Ведь, всегда можно либо просверлить отверстие в нужном месте подошвы, либо осуществить крепление иным способом.

Далее привожу несколько примеров дисковых пил, подходящим под наши критерии. Обратите внимание на большой разброс цен - можно выбрать пилу имея даже небольшой бюджет. Но не забывайте оценить прочность конструкции пилы и отстствие люфтов в магазине перед покупкой.

Циркулярка в стол или распиловочный станок?

Во первЫх строках приветствую уважаемое сообщество.

хотелось услышать ваше мнение, вот по какому вопросу. при работахпо дому, часо приходится распускать всякое дерево вдоль, на бруски. собственно, имеется Festool TS 75 с шиной, до сих пор все устраивао, но с увеличением объемов, как то стало напрягать, разметка, перестановка шины и прочия связанные с этим манипуляции. и вот, неминуемо, возник вопрос о оптимизации процесса.

а теперь, собственно, вопрос:

что делать? купить настольную циркулярку или поставить Festool в стол?

посчитали тут с дилером, всякая "приблуда" для их тjорцовочного модуля

Модуль CMS-MOD-TS 55 R

потянет тыс. на 5-6, плита от "известного" производителя еще столько же. пилы же, более-менее нормальные начинаются от 20.

плюсы:

Речь скорее о выборе типа двигателя. Коллекторный или асинхронный. Насколько большие и продолжительные нагрузки планируются. Я вот выбрал комби. Три циркулярки, и два станка.

sanya1965 , да,не. все зависит от задач.А у вопрошаемого самого не все понятно- неужели тс-кой дрова распускает. Цены наверное не в рублях озвучил,так что вопрос остался открытым.

Mafell ps3100.

Игорь Вик-ч , если возможность позволяет то лучше конечно станок .

Вячеслав И. написал:

неужели тс-кой дрова распускает.

именно дрова, и именно TS 75. и распускаю, и геометрию исправляю. кощунство, понимаю. а почему нет, пила же, вот и пилю, за неимением альтернативы о которой, собственно и задумался.

Вячеслав И. написал:

Цены наверное не в рублях озвучил

именно в рублях. даже у наших дилеров, вся эта фурнитура для крепления и регулировки , без учета плиты и транспортира.

нагрузки небольшие. пару тройку досок на рейки распустить.

Игорь Вик-ч , jbts10 для домашнего пользования,с правильным выбором диска.

пока исхожу из целесообразности. есть идея, почему бы с понимающими не обсудить. одна голова хорошо, а три Змей Горыныч. )))

с другой стороны, империалисты не зря же этот модуль творили.

Вячеслав И. , скорее к бошевской птс 10 склоняюсь.

с другой стороны, я неисправимый поборник универсанолизма.

всегда исходил из многозадачности инструмента, хоть, говорят и вредно это.

Игорь Вик-ч , одна другую не заменит , а дергать туда -сюда то еще счастье

бракодел написал:

а дергать туда -сюда то еще счастье

а зачем? есть проект, порядок изготовления. каждый инструмент в свой срок. а отпилить то есть чем, циркулярки на20; 45; 66.

для совсем дров, сконтролил это

Игорь Вик-ч , ну . Если для себя то может быть . я свое мнение озвучил , дальше вам решать

бракодел ,

Плюсану.

Суть моих измышлений такова-нужно иметь,как минимун,два мощных девайса.

Объясню,с чего такие выводы.

Нужно мне было закупить доску обрезную естественной влажности 40х100х6000.

Покупал в "Петровиче",только из-за того,что у них самая вменяемая логистика.

Доукомплектовал набор функцией"Переборка",т.к.уже тёртый.Стоит это +900 руб.куб.Девочка по телефону начирикала,что мне даются грузчики,на базе,они ворочают,а я тока тыкаю пальцем.

В реальности,конечно,грузчиков можно было ждать вечность.Ворочал сам.

Из 3-х пачек,Карл,я с трудом выбрал искомые 25 шт. Лучшие из худших.

Да и то-у них волна в 4-х сторонах.

Уже прогнал через рейсмус,осталось 36мм.Вменяемых.

Так вот,возвращаясь к теме.

Нужна и пила,в столе,и мобильная.

Потому как,чую я,нужна будет одна для прохода по шине(в моём случае Фесто 85),вторая для синхронной работы в столе,для проходки другой стороны,по упору.

И,чую я,останется у мну,максимум,80-ка,доска..

Ленточная пила или циркулярный станок. Что лучше для домашней мастерской?

Роспуск деревянных заготовок является в столярке одной из наиболее востребованных операций. И часто возникает вопрос, что лучше выбрать, особенно в том случае, если мастерская находится как у меня, на балконе многоквартирного дома. Раньше, когда я только увлекся столяркой, я, практически сразу приобрел бытовой распиловочный станок. Станок был не очень дорогой, в районе 17 000р. Это была модель Ryobi RTS1800

Косяков в этом станке было предостаточно, в том числе кривой стол, который не позволял пилить точно 90 градусов. Не понимаю, зачем делать литой стол на станке, если не можешь его сделать ровным. Такое ощущение, что китайцы заливают формы в песок на заднем дворе своего дома. Но не суть в этом, это отдельная тема для другой статьи. В общем из общих минусов циркулярки для квартиры я для себя нашел:

- очень высокий уровень шума от коллекторного двигателя мощностью 1800Вт. Каждый раз при включении ждал, что соседи в гости придут.

- довольно много пыли, даже при подключенном пылесосе

- большой расход материала. В основном я работаю с породистой и экзотической древесиной и при каждом пропиле пускать почти 3 мм в опилки стало жалко.

- ну и высокая травмоопасность. Всегда опасался от обратного удара деревяхой в голову получить. Надо быть очень внимательным всегда. Хотя, это касается любого инструмента.

После долгих мучений я все же решился на замену его ленточнопильным станком. Очень давно о нем мечтал, прикидывал все плюсы и минусы, но все же решился. Выбор пал на BELMASH WBS-355, с чугунной станиной.

Это одна из версий довольно популярного станка, который выпускают разные фирмы с небольшими конструктивными различиями, в том числе и Jet.

Поработав на нем несколько месяцев, из основных плюсов для домашнего использования могу выделить сразу следующие:

- он очень тихий, по сравнению с циркуляркой

- пыли от него очень мало, хотя доработать систему пылеудаления в нем все же пришлось. Снимаю теперь опилки практически сразу с полотна после реза.

- меньший расход ценного материала, так как толщина пропила стала меньше миллиметра. Когда пилил венге, очень был этому рад.

- более универсальная, чем циркулярка (криволинейные резы, высота пропила, что-то маленькое аккуратно отпилить и т.д).

- ну и травмоопасность конечно же снизилась в разы.

- относительно долгая замена полотна. С учетом уборки пылесосом внутри, на смену уходит минут 20 (не очень удобно выполнена у Белмаша регулировка подшипникового узла). Но смена полотна не часто бывает. Для прямолинейных пропилов ставлю волчий зуб и все им распускаю, от 150 до 5 мм. Меняю полотно, когда нужен криволинейный рез.

- шире 34см пилить уже не могу, ограничен станиной. Поэтому широкие листовые материалы кроить уже не получится. Но лично мне сейчас это и не надо, кухню я успел напилить на циркулярном.

В итоге, пила стала одним из самых любимых инструментов в моей мастерской. Очень упрощает жизнь. Изначально боялся, что медленно и "грязно" будет распускать доски 50мм на делянки, так как это у меня основная операция, но был приятно удивлен скоростью и чистотой. Дуб как по маслу идет. Двигатель 800 вт даже не напрягается (опасался, что будет его не хватать). Так же не знал ресурс самих лент. Но вот уже на одном полотне распустил около 60 метров пятидесятого дуба и сильно не замечаю, что полотно начало тупиться. И это обычная недорогая углеродка, правда, немецкая. В общем очень доволен. Для моих задач подходит, условно, на 90 %. В идеале, конечно, лучше иметь и то и другое, а еще и хорошую точную торцовку. Но если приходится выбирать, мой выбор ленточка. А циркулярка теперь переехала на дачу, там для нее тоже работы хватает.

Циркулярный станок из ручной пилы - легко!

Как я уже писал в одной из прошлых заметок , при увлечении столярным делом как хобби на начальном этапе вполне достаточно исключительно ручного инструмента. Это действительно так при небольшом количестве и малой сложности изготавливаемых изделий. Однако со временем многие мастера начинают замечать, что на выпиливание деталей лобзиком и последующую шлифовку тратится достаточно много времени. Ведь как бы хорош не был ваш навык пиления лобзиком, все равно прямой рез редко получается идеально ровным и почти всегда требуется доводка детали ленточной шлифовальной машиной. Именно для ровного прямого реза многие мастера задумываются о приобретении циркулярного станка .

Стоимость такого станка велика и возникает вопрос целесообразности такой дорогостоящей покупки для своего хобби. Я тоже задумался, стоит ли мне покупать эту вещь, если я планирую использовать ее не чаще одного или двух раз в неделю для того чтобы сделать несколько распилов? Я решил, что не стоит. Тем более, что такому станку есть более простая и дешевая альтернатива, которая в тоже время способна обеспечить достаточный уровень качества и скорости прямолинейно пиления. Это альтернатива – установка ручной циркулярной пилы в стол . Способ широко известен, в интернете можно найти множество вариантов самостоятельного изготовления. Далее я расскажу о своем варианте: я старался все сделать максимально просто.

В первую очередь необходимо основание для стола . Его можно сделать самостоятельно из брусков либо взять за основу старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из ИКЕА, с которого я снял крышку. Каркас стола (размер 760х760мм) оказался довольно крепким – на фото видно, что ножки крепятся к царгам металлическими уголками. Предварительно затянув болты на уголках и выровняв геометрию, я соединил ножки внизу для увеличения жесткости конструкции. Для этого я взял бруски 30х40, чтобы соединить ножки по периметру, и рейки 20х30 для соединения крест-накрест (крепление – саморезы). В будущем можно будет сделать там полку для мелочей.

Для крышки стола я взял наверное самый бюджетный материал – нешлифованную фанеру 15мм. Для удобства транспортировки и экономии времени на пилении лобзиком, попросил прямо в магазине выпилить мне крышку стола в размер (1000х800мм). В крупных магазинах или на базах обычно есть такая возможность. Размеры крышки я выбирал из соображений удобства работы с заготовками, размеров имеющегося подстолья и размеров помещения мастерской. Если место в вашей мастерской ограничено, придется пойти на компромисс в размерах крышки стола - оцените какой размер вам реально необходим исходя из наиболее часто обрабатываемых заготовок. К слову, размеры стола вышеупомянутой Макиты - 726х984мм.

Пару слов о самой пиле . Основными критериями выбора были: глубина пропила, наличие плавного пуска и внушающая доверие металлическая подошва. Руководствуясь принципом « приемлемое качество за адекватные деньги », и посмотрев отзывы, остановился на пиле Интерскол ДП 210/1900ЭМ. Пока ничего ни хорошего, ни плохого о ней сказать не могу – мало пользовался. Паспортная глубина пропила под 90 градусов у этой пилы 75мм, соответственно при использовании столешницы из фанеры 15мм, эффективная глубина пропила должна остаться 60мм, что вполне удовлетворяет моим нуждам. Я пишу здесь «должна остаться» потому, что по факту получилось немного меньше, но об этом позже.

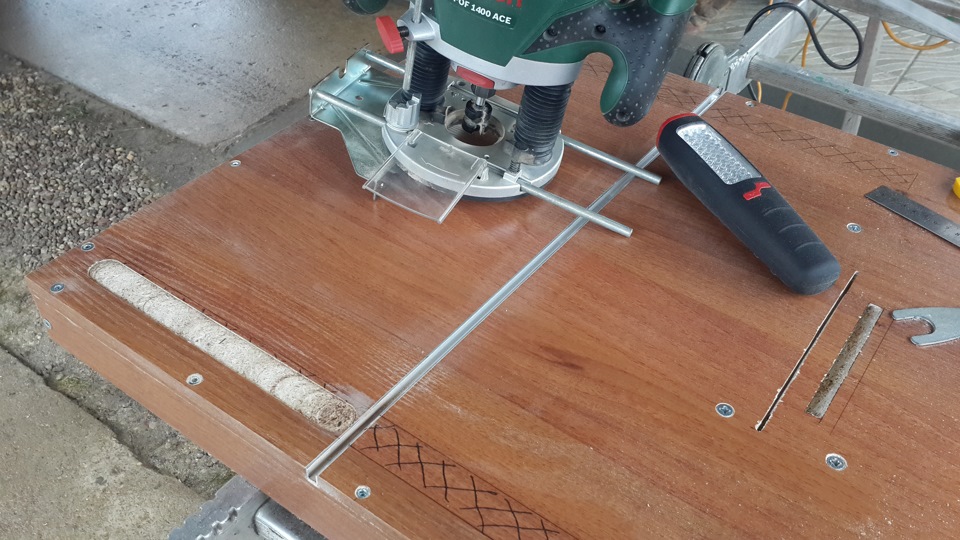

Далее переворачиваем столешницу вверх дном и приступаем к основному этапу – разметке . Я называю разметку основным этапом, потому что от правильного позиционирования пилы на этом этапе зависит успех всего предприятия. Распиловочный стол с кривым резом довольно бесполезная вещь, поэтому внимательно проверяйте перпендикулярность пилы к краям столешницы. Также учтите, что царги стола могут мешать расположению пилы слишком близко к краю стола. Я выбрал положения пильного диска на 50мм левее середины стола.

После разметки я взял кусок фанеры 10мм и сделал из нее ограничительную планку по периметру всей подошвы пилы. Для этого я обвел подошву и выпилил лобзиком и прикрепил на саморезы к столешнице. Эта деталь нужна, чтобы зафиксировать пилу в рабочем положении и избежать смещения пилы из-за вибрации.

Затем нам нужно прикрепить пилу к столешнице. Подошва пилы слева имеет два отверстия, удобные для крепления (на фото видно только одно). А вот слева подходящих отверстий нет. Поэтому я зашлифовал узкую полоску из фанеры 10мм и использовал её как проставку между подошвой пилы и прижимающей деталью из той же фанеры и скрепил эту конструкцию саморезами.

Для собственно крепления пилы к столешнице использовал болты М6, под которые просверлил отверстия и обработал их с лицевой стороны стола перьевым сверлом на 12мм, для того чтобы утопить шляпки болтов. Также использую шайбы, шайбы гровера и самоконтрящиеся гайки. Вернее для первого пропила беру обычные гайки, так как пилу еще нужно будет снимать, но потом заменю на самоконтрящиеся.

После затяжки болтов делаю пропил в столешнице. Для этого нужно сначала снять расклинивающий нож, чтобы от не мешал сделать пропил, но потом, конечно ставлю нож на место. После первого пропила я снял пилу со столешницы и при помощи лобзика удлинил пропил для того, чтобы в пропил поместился расклинивающий нож. Также слегка расширяю пропил в стороны, чтобы исключить задевание пильного диска о столешницу.

Как видно на фото, получилось довольно хорошо - диск перпендикулярен столу. Вот собственно и все - распиловочный стол готов к работе! По финансам получилось 6500 руб. сама пила, плюс 1000 руб. на фанеру, бруски и крепеж. Согласитесь, затраты не сравнимы с настоящим распиловочным станком, к тому же при необходимости пилу можно демонтировать из стола и использовать для других целей по хозяйству. С другой стороны такой " полуфабрикат " стола не имеет всех аксессуаров, которые есть у заводского станка и не дает такого же уровня комфорта мастеру. Но, кое-что все таки можно сделать: вывести кнопку включения/выключения на ножку стола, удобный параллельный упор, ящик для сбора стружки и, в идеале, еще каретку для поперечного реза. Об этих аксессуарах обязательно напишу в следующих заметках. Кстати, в связи с появлением в мастерской первого станка, появилась идея соорудить циклон из обычного пылесоса. Об этом тоже напишу в будущем.

Напоследок, две рекомендации из разряда " как не нужно делать ":

1. Столешницу лучше располагать "по волокну" - волокна столешницы параллельны пильному диску. Мне кажется, будет меньше трения заготовки о стол во время продольного пиления.

2. Максимальная глубина пропила в итоге оказалась всего 50мм (вместо расчетных 60мм). Как видно из фото ниже, это получилось из-за того, что корпус пилы упирается в болт и проставку из фанеры с левой стороны от диска. Это я поправлю, конечно. Но вам рекомендую учитывать такие нюансы с самого начала.

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

А вот с креплением решил заморочиться.

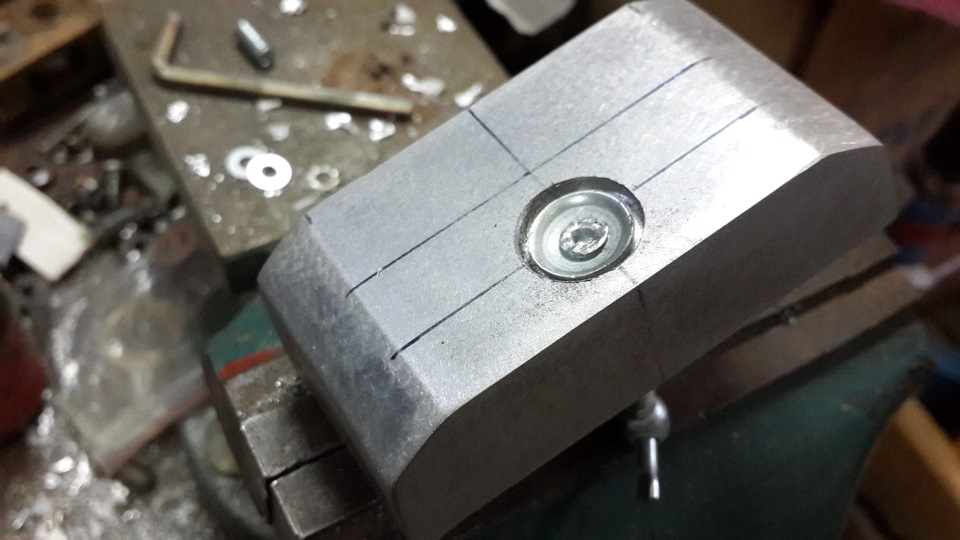

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Читайте также: