Чем покрыть стол из эпоксидной смолы после полировки

Обновлено: 09.05.2024

Распространенным материалом при изготовлении бижутерии является эпоксидная смола. С ней легко работать, готовые изделия из эпоксидной смолы своими руками выделяются привлекательным внешним видом, имеют внушительную прочность и продолжительный срок службы, с помощью смолы легко изготавливать изделия любой формы. В статье будут рассмотрено, каким лаком покрывать эпоксидную смолу, чтобы защитить готовое изделие от повреждений и негативного влияния окружающей среды.

Варианты лакокрасочных покрытий

Чаще всего для декоративных изделий, изготовленных на основе эпоксидной смолы, применяются следующие лакокрасочные материалы:

- Латексная краска. Позволяет защитить от неблагоприятного воздействия солнечных лучей. К минусам покрытия относят восприимчивость к механическому воздействию, на поверхности очень быстро появляются царапины, сколы и прочие мелкие дефекты.

- Алкидные составы. Легко наносятся и не выделяют токсических веществ, можно найти на полке любого строительного эффекта. Дорогостоящие покрытия позволяют защитить изделие из эпоксидной смолы на длительный срок даже при условии регулярной эксплуатации.

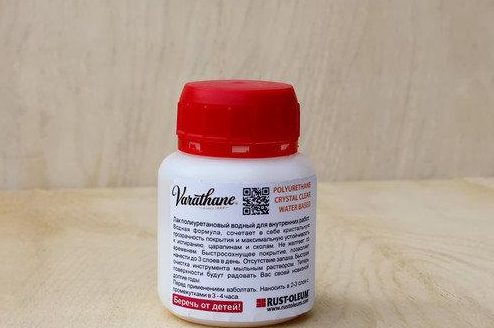

- Полиуретановые однокомпонентные составы. Обладают более выраженными защитными характеристиками по сравнению с алкидными, при этом имеют более высокую стоимость, часто в состав включаются амины, делающие смесь неподходящей для работы с эпоксидкой.

- Полиуретановые двухкомпонентные составы. Представлены на рынке пигментированными и бесцветными составами, гарантируют глянцевую поверхность, защищают от негативного влияния ультрафиолетовых лучей, обеспечивают повышенную износостойкость. Опасны для человеческого организма, при работе нужно соблюдать повышенную осторожность.

- Эпоксидные краски. Представлены на рынке одно- и двухкомпонентными составами, по характеристикам схожи на покрытия из полиуретана, защищают готовое изделие от механического и химического воздействия, от ультрафиолетовых лучей, обеспечивают износостойкость.

- Необрастающие краски. Название объединяет множество покрытий с различными характеристиками. В большинстве случаев краску можно наносить непосредственно на застывшее изделие из эпоксидной смолы, иногда может потребоваться предварительная обработка поверхности грунтовкой.

Вне зависимости от выбранного типа покрытия перед началом работ стоит ознакомиться с подробной инструкцией от производителя. Перед масштабным нанесением желательно проверить взаимодействие лакокрасочного покрытия с эпоксидной смолой на небольшом участке.

Подготовка поверхности перед нанесением лака

Подготовительные работы включают очистку поверхности от:

- Остатков воска;

- Жира;

- Масла;

- Старого лака;

- Различных пятен и загрязнений;

- Полиролей;

- Других веществ.

Обрабатываемая поверхность должна быть не только чистой, но и сухой. Для лучшего сцепления лака с эпоксидкой поверхность желательно обработать шлифовальной насадкой (не забудьте удалить образовавшуюся пыль).

Нанесение защитного слоя

Лакокрасочное покрытие, которое наносится поверх декоративного элемента, обеспечивает защиту от механических повреждений (царапин, сколов, потертостей и пр.) и взаимодействия изделия с агрессивными средами, которые могут спровоцировать разрушение материала.

Правильно подобранное защитное покрытие позволяет увеличить общий срок службы готового изделия из эпоксидной смолы.

При выборе лака для эпоксидной смолы стоит обращать внимание на способность материала противостоять ультрафиолетовым лучам. Солнце напрямую влияет на срок жизни барьерного слоя, при его разрушении изделие теряет изначальные характеристики прочности, меняет цвет, становится непригодным для дальнейшего использования.

Предпочтение лучше отдавать белым глянцевым или бесцветным лакам. Такие материалы позволят сохранить изделие в первозданном виде без потери пигментов максимальной срок даже при условии постоянного использования.

Совместимость

Большинство лакокрасочных покрытий отлично взаимодействуют с эпоксидной смолой, создают на поверхности прочную пленку, защищающую от химических сред, неблагоприятных факторов окружающей среды, солнечных лучей и механического повреждения.

Если вы на 100% не уверены в совместимости эпоксидки с тем или иным лаком, необходимо произвести пробное покрытие небольшого участка, который будет не жалко утилизировать в случае, если что-то пойдет не так.

Помните о том, что лак наносится только на полностью застывшую эпоксидную смолу. Процесс застывания может занять около двух недель, для ускорения можно оставить изделие вблизи батареи или на несколько часов поместить в духовой шкаф с минимальной температурой.

Ускорять процесс застывания с помощью сушки можно только на изделиях темного оттенка.

Ключевые особенности

Лак для эпоксидной смолы используется не только в декоративных целях, правильно подобранное покрытие позволяет защитить изделие от неблагоприятного воздействия прямых солнечных лучшей и других разрушающих факторов.

Для того, чтобы изделие из эпоксидной смолы было защищено в долгосрочной перспективе, в качестве защитного покрытия стоит выбирать лакокрасочные материалы, которые невосприимчивы к ультрафиолетовому излучению.

Видеоролик об эпоксидной смоле

Чем шлифовать эпоксидную смолу на столешнице

В этом статье мы подробно разберем вопрос чем шлифовать эпоксидную смолу на столешнице. Отмечу сразу, что поверхность можно выровнять до идеала несколькими способами, первый – это использовать плотнический рейсмус (станок) или обработать поверхность вручную, используя специальные крупнозернистые и мелкозернистые наждачные насадки с использованием уровня показывающий ровность поверхности. Первый способ – дорогой, второй же намного дешевле.

Содержание статьи:

Важно! Шлифовка столешницы позволит вам избавиться от множества дефектов – выступивших в процессе заливки пузырьков, подтеков, мениска, острых краев и т.д. После дополнительной обработки поверхность станет еще более ровной и гладкой, а также будет иметь до конца законченный вид. Шлифовку стоит производить не раньше 7 дней. Этого времени хватит, чтобы смола могла достичь завершение процессов полимеризации.

После того, как вы залили столешницу в форму или опалубку и после окончательного затвердевания, вы можете наблюдать не понравившиеся вам дефекты, а именно: неровности, вызванные перепадом углов формы, случайные остатки ворса, внешнее воздействие пыли и прочнее. В настоящее время есть несколько вариантов обработки поверхности столешницы залитой самой лучшей эпоксидной смолой: шлифовка и полировка поверхности, поверхностное покрытие лаком и дополнительная заливка защитного слоя.

Конечный вид шлифовки столешницы

Техника безопасности при шлифовании столешницы

Первое. На всех этапах работ с этим материалом, вы в первую очередь должны побеспокоиться за индивидуальные средства защиты, а именно о: защитной экипировке, защитных очках и перчатках, обязательно респираторе.

Второе. Работать со смолой необходимо только в тщательно проветриваемых помещениях. Обязательно соблюдайте наши рекомендации и следуйте правилам, потому что эпоксидная смола – это сложный и вредный для здоровья полимерный материал, который может вызвать аллергическую реакцию, отравление парами и эпоксидной пылью при шлифовании и многим другим раздражающим аллергическим реакциям. В застывшем, отшлифованном и готовом виде эпоксидная смола не опасна.

Используйте обязательно средства защиты

Массивные вещи, к примеру, такие как столешницы обязательно будут требовать дополнительной обработки и в первую очередь шлифовку, а затем полировку. Шлифовка необходима для того, чтобы сравнять уровень древесного материала с эпоксидной смолой. Вручную, наждачной бумагой сделать это очень трудно, поэтому вам в помощь такие устройства как; шлифовально-ленточная машина, фрезер с кареткой или шлифовальной калибровочный станок, в некоторые случаях, можно использовать шлифовальную машинку (болгарку).

- Шлифовку поверхности стола необходимо начинать с зерна не крупнее P40, и с каждым разом идти только на повышение зернистости. Лично мы рекомендуем делать переходы от этапа к этапу шлифования со следующими характеристиками (шагом): P40, P60, P80, P100, P120, P180, P240, P320, P400, P500, P600, P800, P1200, 1500, P2000 P2500, P

- Без качественно выполненной шлифовки вы не сможете добиться идеальной полировки. Прежде чем сменить уровень зернистости полотна, обязательно очищайте эпоксидную пыль на поверхности.

Шлифовка и использование полировочный пасты

- Шлифовка дерева и смолы изначально осуществляется вместе. Когда деревянный материал, полотном вы доведете от 240 до 400 зерна, для нанесения масла или воска, обработка зон древесины заканчивается. Деревянное основание столешницы обрабатывают маслом или масло-воском, дают время для впитывания защитного материала и только после этого можно приступить к полировочным работам непосредственно самой эпоксидной смолы.

- Отмечу, что зашлифованные участки деревянного материала необходимо закрывать строительным скотчем, во избежание попадание специальной полировочной пасты на поверхности в результате полировки. Если паста проникнет вглубь дерева, то в конечном результате оно будет иметь вкрапления и выглядеть неаккуратно.

Чем можно шлифовать эпоксидную смолу

Если вы окончили шлифовальные работы на зернистости P1000, то мы рекомендуем для полировки использовать круг на основе овчины, или специальную высокоабразивную пасту от производителя Menzerna AS30 или можете продолжать полировать поверхность зернистостью до P3000 с применением дополнительной малоабразивной пасты.

- Полировка, как и шлифовка, осуществляется специальными электрическими устройствами, с круглыми насадками разной жесткости. Для полировочных целей вам потребуется поролоновые круги следующих цветов: белого, оранжевого и черного. С использованием каждого перечисленного цвета круга, вам нужно применять полировочные пасту, к примеру, я бы рекомендовал пасту 3М тюбик которой имеет белый колпачок.

- Финальная же полировка должна заканчиваться черным кругом с той же пастой 3М, но колпачком на тюбике голубым или черным.

Конечный вид столешницы после полировки

Важно! Полировка столешницы должна осуществляться со слегка слабым нажимом на устройство. По мере впитывания полировочной пасты, необходимо ослаблять нажим. Скорость полировочного оборудования (станка или шлифмашинки) не должна быть выше 2500 тысяч оборотов в минуту. Не важно, какую полировочную пасту вы применяете для полировки столешницы, важно то, какими по жесткости кругами вы это делаете. И обязательно после каждого прохода кругом, не забывайте вытирать пыль с поверхности.

Каким лаком можно покрыть эпоксидную смолу

В последние годы украшения, отлитые из эпоксидной смолы, находят себе все больше поклонников. Застывая, схватываясь под воздействием отвердителя, любой вид эпоксидной смолы ведет себя одинаково: из жидкой фазы он переходит сначала в желеобразную, а потом по твердости и другим эксплуатационным качествам начинает походить на оргстекло. Только зачастую еще красивее, из-за введенных в него красителей, окрашивающих изделия в массе или локально или от зафиксированных в нем предметов вроде веточек, камешков, цветов, насекомых.

Резонно встает вопрос о сохранности сделанной из эпоксидки бижутерии. Да, изделия прочные, но у них есть некоторые особенности:

- При нагревании даже до температуры человеческого тела они могут начать пахнуть, притом не очень приятно, каким-то своеобразным запахом. Это происходит из-за активации концов полимерных цепочек.

- Вплавленные в застывшую смолу предметы со временем становится плохо видно из-за возможных внешних повреждений поверхности отливок.

- Если хотя бы немного были нарушены пропорции внесения отвердителя, могут появиться липкие выделения при нагреве.

Простое решение

Все вышеперечисленные трудности диктуют необходимость каким-то образом изолировать поверхность изделий из эпоксидки от контактов с окружающей средой, и выходом может стать использование лаков, наносимых поверх застывшей эпоксидной поверхности. К этим лакам предъявляются некоторые требования, не выполнить которые означает обречь изделия если не на порчу, то на ухудшение вешнего вида и эксплуатационных качеств.

- Лак, наносимый на изделие из эпоксидки, должен обеспечивать после своего высыхания ровную глянцевую поверхность. Поинтересуйтесь временем полного высыхания лака, это нужно для того, чтобы нанесенный следующий слой не растворил предыдущий. При этом необходимо иметь в виду, что время полного высыхания лака – это не время, после которого он перестает липнуть к рукам, поскольку так проявляются только внешние признаки. Время же полной полимеризации или испарения из лаковой основы летучих веществ растворителя, входящего в него, может быт в 4-5 раз больше.

- Матовый лак применим, если только внутри эпоксидной отливки нет каких-то вмурованных в нее предметов, а весь декор расположен только в граничащем с воздухом слое. Во всех остальных случаях нужна идеально прозрачная глянцевая поверхность, которая не будет препятствовать рассматривать заключенные в слиток застывшей эпоксидки предметы.

- Лак не должен содержать в себе спирта, ацетона, дихлорэтана, эфира и любых других летучих активных жидкостей, которые способны растворить эпоксидную отливку. Информация о таких растворителях обычно помещается на таре, в которой находится эпоксидная основа.

- Лак должен защитить изделие из застывшей эпоксидной смолы от действия света, в частности, ультрафиолетовых лучей. В этом случае слой лака должен играть роль УФ-фильтра и обладать подобными свойствами.

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

В современных эпоксидных смолах для изготовления бижутерии уже введены УФ-фильтры, поэтому такое требование к лаку может быть дополнительным, но не обязательным.

Для всех случаев применения лаков, призванных защитить внешнюю поверхность изготовленной из эпоксидки бижутерии или предметов быта, будет полезно заранее, еще во время отливки изделий, сделать несколько лишних мини-отливок (пусть даже это будут бесформенные кляксы) для опробования на них свойств тех или иных лаков.

Дело в том, что указанные растворители могут действовать на некоторые эпоксидные составы по-разному в период начала или середины процесса полимеризации и в то время, когда процесс уже закончен и отливка приобрела свои окончательные свойства. В последнем случае эти растворители, входящие в состав лаков, уже никак не могут воздействовать на концы застывших полимерных цепочек в том пластике, в который превратилась соединенная с отвердителем эпоксидная смола.

Хотя срок затвердевания при комнатной температуре обычно указывается до 48 часов, в случае дальнейшего покрытия изделий лаком на полиуретане или полиэфире такое покрытие нужно делать не ранее, чем через 2 недели после отливки изделий. Только в этом случае будет полностью завершен процесс окончательного формирования полимерных цепочек в смоле под воздействием отвердителя, и растворитель лака ничего не сможет повредить в концах этих цепочек.

Какие бывают лакокрасочные покрытия

Рассмотрим возможные варианты на предмет их использования в нашем случае.

- Латексные. Отличный вариант против солнечного ультрафиолета, особенно в плане соотношения цена-качество. Недостаток – невысокая механическая прочность, если в окружающей среде будет присутствовать абразивная пыль, лак быстро исцарапается, а потом начнет отслаиваться. Поэтому на носимые на теле или одежде изделия такой лак не подойдет.

- Алкидные. Лак с эффектом стекла. Выбор алкидных лаков огромен, поэтому подходить к нему нужно со всей тщательностью, дешевые варианты эффектом ультрафиолетовых фильтров не обладают.

- Полиуретановые однокомпонентные. Краски на этой основе еще качественнее алкидных, но нужно отслеживать их совместимость с аминами, которые используют в качестве отвердителей для эпоксидных смол.

- Двухкомпонентные полиуретановые покрытия (лаки и краски). Максимально подходят для создания защитного слоя на эпоксидных изделиях. У этих составов наибольшая молекулярная совместимость с изделиями из эпоксидных отливок. Лучшие фильтрующие ультрафиолет свойства, высокая износоустойчивость. К недостаткам можно отнести высокую стоимость и опасность для здоровья, особенно если использовать эти краски или лаки как аэрозоли для напыления. При работе обязательно требуются элементы защиты органов дыхания.

- Эпоксидные краски. Могут быть, также, как полиуретановые, одно- и двухкомпонентными. Обладают высшей износоустойчивостью по сравнению со всеми предыдущими лаками и красками. Из недостатков, плохая защита от УФ-излучения.

- Необрастающие краски. Покрытия с множеством самых разнообразных формул, поэтому подобрать для предохранения поверхностей из эпоксидных смол не составит никакого труда. Иногда требуют предварительного нанесения специальной грунтовки.

- Грунтовка. Обычно не требуются. Могут быть рекомендованы только типа «high-build», в случаях, когда на покрываемом изделии имеются царапины или потеки основы или краски.

Но какой бы тип предохранительного покрытия не был бы выбран, при его нанесении нужно руководствоваться рекомендациям производителей эпоксидных составов, где случаи несовместимости того или иного лака или красителя обычно расписаны во всех подробностях.

Какое покрытие для эпоксидных изделий выбрать, чаще всего под рукой оказывается та же основа, что и применяется для отливок, но с добавлением растворителей. Нужно только следить, чтобы соотношение жпоксидная смола и растворитель, добавляемый в смолу для того, чтобы она была пожиже, было не более 1 часть растворителя на 12-15 частей смолы. Если растворителя будет больше, то полученный таким образом лак не будет обладать достаточной механической прочностью, особенно в плане защиты от царапин. Хотя в целом держаться будет надежно, без отслаивания в виде чешуек.

Если лаковое покрытие из эпоксидки готовится самостоятельно, то нужно помнить также, что отвердитель в смолу вводится только после разжижения смолы растворителем, а никак не наоборот.

Если отливка из эпоксидной смолы уже была покрыта полиэфирным или полиуретановым лаком, нанесение на него эпоксидного защитного состава безнадежно испортит вещь. Полиэфиры и полиуретаны можно наносить поверх эпоксидки. Наоборот же ни в коем случае нельзя. В этом случае между ними образуется желеобразный пограничный слой, который никогда не застынет.

Так как смола ЭД-20 и ЭД-22 обычно имеет высокую стоимость, для изготовления лака можно применить более дешевую, например, ЭД-16. Правда, она гораздо гуще смол с более высоким числовым индексом, но при разбавлении органическим растворителями все равно становится более жидкой.

Да и густота может сыграть положительную роль, если покрываются округлые изделия, с которых толстый слой жидкого лака неминуемо стечет. В таких случаях делают двух-трехслойную пленку поверх готовых изделий, каждый раз дожидаясь застывания предыдущей в течение 2-3 дней, но это касается только эпоксидных лаков. Если применяются полиэфирные, скорость полного испарения растворимого компонента может быть и дольше.

Запах, вредность и вообще объем выделяемых вредных веществ из отвердевшей в течение 2-3 недель эпоксидки сильно преувеличиваются. Поэтому в первую очередь нужно выяснить для себя (очевидно – опытным путем) устойчивее ли наносимый лак, чем сама поверхность эпоксидки, к царапинам и потертостям. Иначе затраты сил, времени и денег на покрытие лаком красивой полированной поверхности изделия будут просто ни к чему.

Чем покрывают стол из эпоксидной смолы и дерева после шлифовки

Если вы здесь, то, скорее всего, еще не знаете, чем покрывают стол из эпоксидной смолы и дерева после шлифовки. Мебель, изготовленная собственноручно из натурального массива дерева, с оригинальной формой и продуманным дизайном всегда будет изысканным и уникальным украшением любого домашнего интерьера. Интересным и необычным примером стильного домашнего декора в помещении будет стол, сделанный из дерева и эпоксидной смолы. Последним, завершающим штрихом при изготовлении стола будет нанесение защитного, декоративного слоя.

Важно! Современные столы, залитые эпоксидной смолой и дерева, сегодня пользуются невероятно огромным спросом из-за своей необычности, неповторимости и уникальности. Немного ранее данный материал использовался только на производстве и при строительстве. Сегодня же, смола является одной из востребованных материалов среди множества дизайнеров, так как из нее можно делать не только шикарные предметы для интерьера к примеру, столы, но и еще оригинальные украшения. Эпоксидные столы эксклюзивны и если знать тонкости работы с данным материалом, такой стол можно изготовить самому, не только для себя, но и на продажу.

В качестве основного декоративного и защитного слоя выступает лакокрасочное покрытие для интерьерных предметов, покрыв которым вы сможете придать столу законченный вид изделия. В основном лакокрасочные покрытия, подробнее которые мы рассмотрим ниже, применяются не только для декоративного вида.

- Защитный слой впитывается в поверхность изделия, формируя при этом высокую степень надежность покрытия, улучшает внешний вид изделия и продлевает эксплуатационный срок, продлевая «жизнь» деревянным элементам стола. В результате подобной обработки в целом стол из эпоксидной смолы будет выглядеть как монолитная плита, которая будет намного надежнее любого современного стола.

При выборе защитно-декоративного покрытия нужно обращать на технические характеристики лакокрасочных материалов, к примеру, на такой параметр как защита поверхности от ультрафиолетовых лучей, солнца, так как в основном столы стоят на кухне. Качественные характеристики и лучшие защитные свойства помогут сохранить цвет стола длительное время, а также минимизировать воздействие солнечных лучей на эпоксидный материал.

Важно! При покупке лакокрасочного покрытия, вы должны знать, что в отличие от матового покрытия, глянцевое, намного эффективнее в плане защиты, лучше нейтрализует прямое воздействие ультрафиолета на поверхности, что не может, не отразится в лучшую сторону на первозданном виде стола длительное время. Что касается матового лакокрасочного покрытия, то оно немного хуже справляется со своими свойствами, по этой причине такой вариант, возможно, подойдет не всем.

Лакокрасочные покрытия для эпоксидной смолы

Чем покрывают столы из эпоксидной смолы

Краски латексного типа являются самыми распространенными материалами, которыми покрывают стол из эпоксидной смолы после шлифовки. Латексные краски способны отлично справляться с ультрафиолетовым излучением. При самостоятельном изготовлении стола из эпоксидного клея данный вариант материала может показаться вам самым доступным и приемлемым вариантом.

Минусы у данного материала все же есть. Покрытие стола латексной краской не убережет вас от грубых механических повреждений, глубоких царапин и сколов. Отметим, что данной краской мы бы не рекомендовали покрывать пол из эпоксидной смолы. Ну… это так, на всякий случай.

Алкидные покрытия

Алкидные покрытия – это и есть поверхностный защитный слой лака в состав которого входят алкиды, дающие визуально эффект стекла на столе. Данное защитное, финишное покрытие простое в применении и не содержит в себе никаких токсичных добавок. Такой материал недорого можно встретить в любом строительном или лакокрасочном магазине. Алкидный лак придется по любому карману. Также хотелось бы отметить, что алкидный материал из премиум класса обеспечит вам эксплуатацию стола на длительное время, а так же создаст красивый, визуальный эффект. Износостойкий материал к механическим повреждениям и любым видам царапин.

Полиуретановые краски однокомпонентного типа

Этот вид красок для финишного покрытия очень просты и имеют лучшие характеристики по сравнению с вышеописанными материалами, а именно с алкидными красками, лаками. Из минусов полиуретановых красок однокомпонентного типа можно выделить очень дорогую стоимость, а также несовместимость с аминами, которые могут входить в состав эпоксидной смолы после полного высыхания. Поэтому при покупке полиуретановых красок, нужно этот момент учесть.

Двухкомпонентные полиуретановые краски

Полиуретановые, двухкомпонентные краски одни из лучших среди перечисленных выше. В продаже встречаются бесцветные и пигментированные. Двухкомпонентные полиуретановые краски – это залог лучшей защиты поверхности эпоксидного стола и дерева, защита от солнечных лучей, стойкость к механическим повреждениям и наилучшая совместимость эпоксидного слоя с краской, даже на молекулярном уровне. Среди всех выше описанных, данный вид красок является самым дорогим, а также при покрытии стола из эпоксидной смолы и дерева требует осторожности. Этим материалом лучше всего работать в респираторе для работы с эпоксидной смолой и другой защите, потому что испарение при распылении материала очень вредно для человеческого организма.

Грунтовки для эпоксидной смолы

Грунтовкой поверхность эпоксидной смолы покрывают специалисты реже. Основное предназначение грунтовки для эпоксидного клея – это возможность скрыть недочеты и изъяны. Грунтовка может спасти вас от мелких царапин, но от крупных нет.

Заключение

Теперь и вы знаете, чем покрывают стол из эпоксидной смолы и дерева после шлифовки, но при использовании выше перечисленных материалов обязательно необходимо внимательно изучать инструкцию, которую пишет производитель. Внимательно изучите рекомендации изготовителя и только после этого приступайте к покрытию. Важным моментом при нанесении является проверка лакокрасочного материала. Т.е. мы рекомендуем на отдельном участке стола попробовать нанести выбранный вами материал, чтобы визуально оценить характеристики того или иного лакокрасочного материала, а также наглядно узнать о совместимости двух компонентов и выявить явные параметры нанесенного, защитного слоя. А если перед покрытием, вы не знаете чем шлифовать эпоксидную смолу на столешнице советуем к прочтению нашу другую статью, где подробно мы данный вопрос, который связан напрямую с нанесением защитного покрытия, раскрыли полностью. Чем качественнее будет отполирована столешница стола, там качественнее можно нанести покрытие.

Как и чем выполняется шлифовка и полировка эпоксидной смолы

Шлифовки и полировки изделия из эпоксидки не потребуют только в одном случае, если ею заливаются выровненные строго в горизонталь полы.

Эпоксидная смола после застывания, несмотря на свою способность к минимальной усадке во время полимеризации, небольшую усадку все же имеет. При заливке полов это выражается в некоторой микроволнистости получаемой поверхности. Зрительно это выглядит, как искажение отражений в таком полу. Но никакими соображениями оправдать шлифовку и полировку такого пола невозможно, он станет невероятно скользким и травмоопасным, особенно если на него попадет влага.

В остальных же случаях (столешницы, декоративная отделка стен в виде кухонных фартуков, не говоря уже о бижутерии и ювелирке) готовые изделия из высококачественных эпоксидных смол требуют дополнительной обработки в виде сначала шлифования, а затем полирования. Но с таким материалом, как эпоксидная смола после полной полимеризации, эти процессы имеют рад особенностей, делающих шлифовку и полировку таких изделий сильно отличающуюся от проведения подобных работ на других материалах, например, стекла, камня, дерева.

Твердость эпоксидного материала

Несмотря на широко декларируемое отсутствие усадки при полимеризации эпоксидки, усадка все же есть, маленькая, в пределах примерно 1-2%, но имеется. На практике это выглядит или как шов от молда (формы), или небольшая волнистость поверхности. В маленькой, изящной безделушке, выходящей из рук изготовителя бижутерии, любой, даже самый маленький дефект резко снизит привлекательность изделия. От потеков смолы во время работы никто не застрахован, а это уже серьезный недостаток, убираемый только грубой абразивной шкуркой, а кроме потеков, могут выступить дефекты в виде:

- излишков массы при заливке;

- сколов, мелких задиров и царапин;

- неровных, заостренных кромок и краев;

- впадин.

Так что потом в дело пускаются наждачки с зерном «ноль» и «два ноля», а позже и полировальные пасты.

Приспособления и инструменты

Если партии изготавливаемых поделок небольшие, и дело не поставлено на поток, на промышленную основу, то можно обойтись рабочим минимумом. Это поролоновые губки с наклеенным на них слоем абразива разной степени зернистости, отдельные наждачные шкурки от «тройки» до «двух нулей», надфили и даже пилки для ногтей с алмазным напылением.

Из средств механизации процессов можно ограничиться такой вещью, как дремель – мобильный и миниатюрный инструмент с высокооборотистой вращающейся часть с насадками, применяемый для гравировок по металлу. К нему продается масса насадок разного диаметра, без которых невозможно выполнить работу по изготовлению, например, сережек, кулонов, колец.

Но у него есть и крупный недостаток: высокооборотистость может обернуться травмирующим фактором, а так как вещицу нельзя зажать в любое фиксирующее приспособление вроде тисков (на поверхности неминуемо останутся грубые следы, это все же не высокоуглеродистая сталь по степени прочности), изделие при обработке может вырвать из пальцев, и мало того, что его зашвырнет куда-то в неизвестную сторону, так еще пальцы получат травму. Поэтому самые тонкие процессы приходится делать вручную.

Второе механическое приспособление — фрезер для маникюра. Это похожее по принципу действия устройство, но с количеством оборотов в минуту поменьше, чем у дремеля. Некоторые мастера при работе с этими электромеханическими устройствами для того, чтобы удержать поделку в руках, наклеивают на губы пассатижей слой рубчатой жесткой резины толщиной в 2-3 мм. Последним приспособлением для полировки становится диск из жесткого и упругого поролона, закрепленный опять-таки на чем-нибудь быстро вращающемся. Притом диски покупаются разного диаметра от 10 до 100 мм.

Поверхность таких дисков натирается пастой ГОИ зеленого, серого или коричневого цвета. От цвета пасты зависит ее степень абразивности: самые грубые имеют светло-зеленый цвет, а для придания поверхности зеркальных свойств используют уже самую темную, почти черную пасту ГОИ.

Полировочный материал под названием «Паста ГОИ» был разработан в свое время Государственным Оптическим Институтом (ГОИ) для окончательной полировки оптических линз и зеркал в телескопах-рефлекторах и рефракторах, а также для изготовления прецизионных объективов фотокамер. Запатентован, как советское изобретение, используется по всему миру на лицензионной основе.

Микроволнистость при усадке во время застывания эпоксидок проявляется часто и на поверхностях столешниц или кухонных фартуков, когда они находятся еще в стадии заливки и застывания в горизонтальном положении. Там дефекты поверхности, если вам нужен идеально ровный слой, убираются уже более грубыми инструментами.

Чаще всего это шлифовальные машинки для дерева. Притом с вращающейся, а не вибрационной частью. Хотя можно и комбинировать применение этих разных по принципу действия агрегатов: на первом этапе по поверхности проходят вибрационной, с грубой наждачной шкуркой, потом сменяют шкурку на более мелкую и деликатную, и только окончательную отделку проводят машинкой с вращающейся высокооборотистой частью. Отделывая сначала поверхность «нулевкой», а потом меняя круг на упругую резиновую или поролоновую воронку их плотного, твердого упругого поролона, пропитанного пастой ГОИ.

Как минимизировать появление дефектов

Что уменьшить число дефектов, рабочее место должно быть строго горизонтальным. Это достигается выверкой длины ножек, подкладкой под них клинышков. Серьезно относящиеся к своем делу мастера или заказывают специальный верстак с возможностью регулировки наклона рабочей поверхности, или вделывают в низ ножек регулировочные винты, изменяющие высоту и угол наклона стола.

Поверхность такого верстака устанавливается строго горизонтально с помощью уровней, только так можно добиться ровного затекания эпоксидной смолы в молды и застывания изделия именно в той конфигурации, как это было задумано изначально. В этом немалую роль играет материал форм, их фактурность. Ведь действительно, нельзя получить гладкую поверхность отливки, если стенки молда шероховаты или вообще упорядочено-структурированы.

Но неровности поверхностей отливок могут образоваться и от смазочного слоя, на котором остались следы от наносящего их инструмента (лопаточек) или даже от пальцев. Поэтому крайне редко получается, что вышедшее из формы вроде бы готовое изделие не нуждается в обработке. Задача мастера, минимизировать эти дополнительные работы.

Порядок приведения изделия в товарный вид:

- осмотр вышедшей их формы поделки, определения фронта работ;

- подбор приспособлений и инструментария для работы;

- доведение поверхности изделия до прозрачности.

Дело в том, что чем грубее абразив, применяемый для обработки поверхностей, тем более матовой, непрозрачной она будет. Образующиеся на поверхности изделий крупные мелкие царапины и бороздки ломают прохождение лучей света, препятствуя их прямому ходу. В итоге получается матовый внешний слой.

Доведение до прозрачности предполагает применение все более тонких, мелких абразивов, которые в конце обязательно заменяются совсем уж милимикронными зернами паст ГОИ.

- Для контроля прозрачности полезно время от времени смачивать полируемую поверхность водой. Если после высыхания водного слоя нет разницы в прозрачности, значит полировка закончена.

- После завершения полировки изделие нужно покрыть специальным твердым после высыхания лаком для скрытия возможных, незаметных глазу дефектов и предохранения от получения новых. В качестве таких лаков могут быть использованы или паркетный на водной основе, или лак-гель для маникюра, но к нему тогда нужно иметь ультрафиолетовую лампу, облучение которой и делает лак твердым.

Не используйте для полировки и окончательной отделки войлочные или фетровые круги. Они могут безнадежно испортить изделие, особенно, если нанесенная паста ГОИ или иной полировочный материал разбавлены маслами или маслоподобными жидкостями вроде керосина или солярки. Произойдет внедрение этих материалов в верхний слой изделия вместе с загрязненными частицами, неизбежными в процессе полировки. Это все же не камень и стекло, а полимер, подверженный воздействию высоких температур, неизбежных в местах касания инструмента к поверхности.

Учитывая, что застывшая эпоксидка представляет собой сложный полимер с разветвленными связями, для ее шлифовки и полировки можно использовать полировочные пасты для автомобильных деталей из высокопрочного пластика. Только они должны быть на водной основе.

Температурная стойкость

В этой связи нужно учитывать еще и стойкость давно и прочно застывшей эпоксидной смолы к термическому воздействию. Дело в том, что интенсивная обработка поверхностей изделий из эпоксидных смол (притом любых, их первоначальная цена, качество и уникальность не имеют никакого значения) абразивным и иным материалами вызывает местное, локальное повышение температуры в месте проходки абразива с поверхностью изделия. Чем прочнее отливка, тем выше температура в месте контакта. На микроучастке соприкосновения она может кратковременно, на доли секунды, повышаться до 200-300°C градусов.

Не нужно забывать о пыли, неизбежной во время шлифовочных работ. При обработке больших плоскостей ее может набираться за рабочий день до килограмма осевшей, как на рабочем месте, так и в самых неожиданных местах помещения. Так что выходом из положения становится надевание патрубка от включенного пылесоса на специальное гнездо шлиф-машинок, которое обязательно предусматривается в последних поколениях этого инструмента.

Регулярно проводимая влажная уборка помещения также важна. Эпоксидная пыль может выступить в роли очень сильного аллергена, так что не стоит пренебрегать такими защитными мерами, как респиратор на лицо, защитные очки и шапочка или косынка, закрывающая волосы.

Обилие пыли и отходов в виде твердых частиц будет тем выше, чем выше прочность отлитого изделия, а она зависит от типа отвердителей, применяемых для запуска процессов полимеризации. Притом известно, что для ювелирки и бижутерии применение низкотемпературных отвердителей типа ПЭПА неприемлемо. Они не позволят получить полностью не только прозрачный, но и бесцветный слой.

Применяют ТЭТА или его аналоги по химическому строению и принципу отверждения, а они имеют одну особенность, которая позволяет делать отливки высокой прочности: после 24-х часовой выдержки от начала запуска полимеризации изделие на 2-3 часа помещают в духовку, печь или иное устройство, где поддерживается температура в 80°C градусов. Это увеличивает твердость готового, застывшего полностью, эпоксидного материала в единицах Мпа или кгс/мм, измеряемой по шкалам Бриннера, Виккерса или Роквелла.

В свою очередь, чем тверже полученная отливка и чем больше на ней внешних дефектов, убираемых шлифовкой и полировкой, тем выше температуры пограничного слоя при обработке.

Читайте также: