Bflex отлипает от стола

Обновлено: 13.05.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день, 3D today. Меня зовут Кирилл, и я хочу рассказать вам про несколько способов решения проблемы прилипания модели к термостолу.

Первый способ приклеивания печатающейся модели к столу, о котором я узнал, это лак для волос. Его я рассматривать не буду, так как считаю неэффективным.

К нему же отправляется пальчиковый клей для бумаги от ErichKrause. Он, конечно, давал неплохие результаты, но все же это своего рода «колхоз», как и лак для волос.

Первый «серьезный» способ, что я испытал на ABS пластике - синий скотч. Он куда больше подходит для PLA пластика, но все же. Эксперимент доказал, что его можно использовать, а температура стола была 105 градусов по Цельсию. Нижняя поверхность напечатанной модели выглядит достаточно прилично, повторяет фактуру скотча, модель нигде не отлипла от поверхности, а сам скотч получилось отделить от пластика.

Однако, на моей же практике он пару раз оставался на модели из ABS, а иной раз модели отлипали. Мы всегда используем этот метод при печати PLA пластиком. Важно клеить скотч ровно стык-в-стык. Еще есть мнение, что, если нужно печатать из ABS пластика, а кроме скотча печатать не на чем, то температуру стола с синим скотчем нужно поднять где-то до 110.

Каптон (плёнка из полиимида, поставляется катушками) — вещь хорошая, но исключительно для ABS пластика. PLA к полиимиду прилипает весьма неохотно. Очень важно приклеить каптон к термостолу аккуратно и без пузырей. Я разглаживал пленку с помощью своей кредитной карты, надо же найти ей хоть какое-то полезное применение. :) Тем не менее, у меня не получилось наклеить каптон без пузырей.

Результаты теста оказались грустными, модель отлипла и усела.

Обратная поверхность отображает мою неаккуратность при наклеивании пленки, видны пузыри. Что странно, на модели пузырей больше, чем я видел на пленке. С чем это связано — непонятно.

Адгезивная пленка. К сожалению, у нас ее всю раскупили, а новых не завозят, поэтому протестировать в рамках одних и тех же условий не вышло. Скажу только, что эта пленка жестче, чем каптон, и ее проще клеить. Если быть аккуратным, то она еще и будет дольше служить. Результат зависит от того, насколько хорошо вы ее приклеите.

ABS juice. Скажу честно, он у меня в фаворитах. Во-первых, это экономично, во-вторых — просто в изготовлении (нужен только хороший ацетон, ну и пластик), а в третьих — всегда хороший результат и на PLA, и на ABS пластике. На PLA, конечно, в меньшей степени.

Готовится он очень просто: нужно кинуть в 200 грамм ацетона маленький кусок поддержки и подождать, пока он раствориться. Должен получится мутный раствор, по консистенции похожий на апельсиновый сок.

ABS juice наносится на холодный термостол с помощью кисточки, затем нужно подождать, пока ацетон улетучится. Если нанести ABS juice на горячий стол, он будет давать маленькие пузыри. Впрочем, они не очень критичны из-за высокой адгезии с ABS пластиком. Но в этом случае цвет ABS juice будет виден на нижней стороне модели.

Лично я люблю ABS juice за то, что им можно склеивать и обрабатывать модели из ABS пластикастика.

Синий скотч, по моему опыту, лучший вариант для печати из PLA.

Большое спасибо за внимание и удачной печати!

Подпишитесь на автора

Печатаем резиной с бубном и без: советы от Шамана по печати BFlex

Кто такой шаман? Это человек, который умеет общаться со стихиями и духами. И в 3D принтере присутствуют все 4 стихии: огненный хотэнд, воздушное охлаждение, корпус из дерева или металла, а вместо воды - текучий филамент. Ну и конечно Дух самого принтера! Капризный и не всегда предсказуемый, его душа - материнская плата – и маленькие помощники драйвера. А человек, который смог договориться со всеми стихиями и Духом принтера, по праву может считаться Шаманом 3D печати!

Мне повезло, я договорился:)

Не претендуя на статус Верховного шамана, я причисляю себя к великому клану Шаманов-тридешников. А всем, кто решил пойти по нашему непростому шаманскому пути, я стараюсь помогать и иногда давать советы!

Итак, советы от Шамана, которые помогут вам успешно печатать флексом, а не танцевать с бубном вокруг своего любимого принтера.

1. Не пытайтесь загрузить нить филамента автоподачей! Мягкий пруток легко зажует и скрутит. Вставлять нить в экструдер только ручками - медленно и аккуратно.

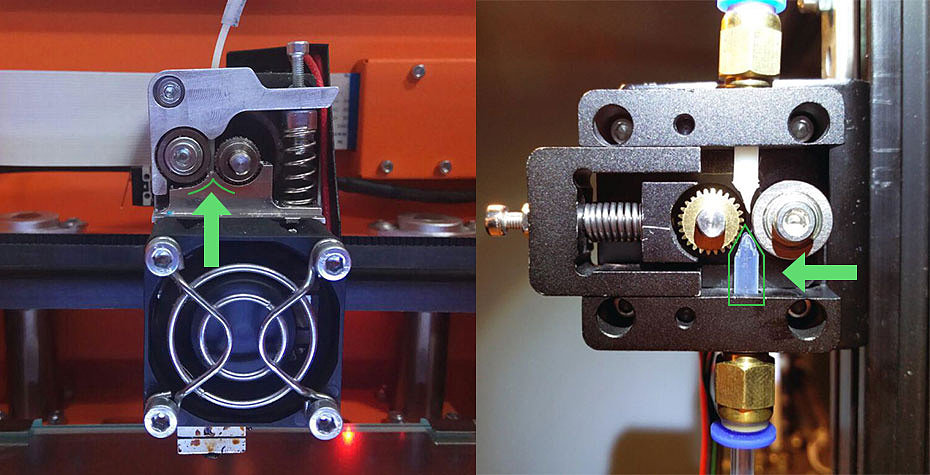

2. Не дайте флексу шанса сбежать! Распространенная проблема – между подающим механизмом и хотэндом есть зазор, в который мягкий пруток так и новорит загнуться. Решение - необходимо добиться того, чтобы пруток заходил в отверстие хотэнда сразу после подающей шестеренки.

Эструдер слева — все хорошо; экструдер справа — распечатан апгрейд для устранения зазора.

3. Температура сопла 240-260 попугаев. Почему такой разброс температуры? Да потому что шаманы умеют считать только в попугаях и не знают, утеплен у Вас кубик или нет. В моем случае, я поставил температуру сопла 245 попугаев, температура стола - 50 попугаев.

4. Улучшаем адгезию! Стол стоит покрыть 3D лаком, клеем для FDM печати или, если Вы печатаете на малярном скотче, нанести немного ПВА и протереть влажной тряпочкой для создания тонкого ровного слоя.

5. Скорость печати: 15-30 мм/с. Так как флекс - филамент мягкий, то и скорость печати должна быть низкая, иначе нить в итоге окажется накрученной на вал подачи или просто согнется.

6. Обдув модели я выключал всегда и смотрел по обстоятельствам. Если модель без нависающих элементов, мостиков и тому подобных сложных элементов, то и не включал обдув, на проблемных местах включал обдув на 30-40%.

7. Аккуратнее с ретрактом! Лучше его отключить, ибо флекс материал мягкий и при ретракте его может зажевать.

Вот и всё, что я могу Вам посоветовать для печати BFlex от BESTFILAMENT.

Пробуйте и экспериментируйте! Договоритесь с принтером и забудьте про танцы с бубном!

2 комментария

Впервые попробовал печатать бфлексом вашей фирмы красного цвета. Экструдер 245, стол 90, скорость печати 30 мм/с, на стол нанёс тряпочкой клей Picaso. Пробовал печатать чехол для Galaxy s7 edge. Первый слой 0.2 и последующие мм при сопле 0.3 мм лёг и приклеился хорошо. Примерно на 5 слое моделька загнулась со всех сторон. Печатал полностью без обдува. Может быть как-то скорректировать температуру? Принтер Zenit 3D HT.

Bflex обладает средней усадкой, это конечно не как у нейлона, но кайма (brim) или подложка (raft) при печати не помешают.

Bflex отлипает от стола

В первую очередь, на хорошую адгезию модели к столу принтера влияет правильно откалиброванный стол.

Некоторые виды пластика, например PLA, PETG и TPU, хорошо липнут к чистому столу без всяких клеев, достаточно обезжирить стол спиртом или специальным обезжиривающим средством и не трогать стол руками.

Клей на основе ПВП: Последнее время большой популярностью пользуются специальные жидкие составы или спреи.

Такие составы легко наносить на стол и, как правило, они дают хороший результат.

Они обеспечивают хорошую фиксация печатаемой модели при температуре стола выше 50С и легко отпускают модель при остывании стола ниже 40С.

Эти составы в своей основе содержат поливинилпирролидон, он же повидон, он же PVP (ПВП).

Вы можете купить подобное средство практически в любом магазине товаров для 3D печати или изготовить его самостоятельно.

Несколько советов:

- Данный клей необходимо наносить на холодный обезжиренный стол мягкой тряпкой не оставляющей ворс.

Просто смочите ее составом и протрите всю поверхность стола. - Клей на основе PVP рекомендуется использовать с такими пластиками как: PLA, PETG, ABS, SBS, TPU.

- Протирайте стол перед каждой печатью, не ленитесь, клей не только улучшает адгезию, но и спасет ваш стол от потерь в случае, если "злой" пластик не захочет его отпускать.

Очень простой рецепт клея на основе PVP: 1 пакет энтеродеза (продается в аптеках) + 250мг обычной водки.

Смешать порошок с небольшим количеством водки в удобной таре до полного растворения порошка и соединить с оставшейся частью водки.

PS: Водку можно заменить на этиловый или изопропиловый спирт и воду в пропорции 4:1.

В таком случае повидон нужно смешивать с водой (повидон является водорастворимым и плохо растворяется в спирте) и после влить данный раствор в спирт и перемешать.

Тяжелая артиллерия для сложных пластиков:

Не рекомендую использовать нижеописанные составы на ультробазе принтера.

Закажите лучше стекло в размер стола в стекольной мастерской и просто укладывайте его поверх ультробазы.

БФ2: С помощью этого клея вы можете сделать многоразовое покрытие для печати сложными пластиками, такими как Nylon, PC, PP. Клей БФ2 густой и его сложно равномерно нанести на стол. Для удобства нанесения рекомендуется развести клей в спирте в соотношении 1:4. Клей наносится тонким слоем на холодный стол, равномерно распределяется шпателем или ненужной пластиковой картой. После этого, необходимо нагреть стол до 100С и дождаться его полимеризации. Обновлять состав нужно по мере необходимости.

ПВА: Этот клей растворяется водой и это его основное преимуществом в сравнении с БФ2. Стекло легко очистить от клея, если просто замочить его в воде на 20 минут. Клей наносится тонким слоем на холодный стол, равномерно распределяется шпателем или ненужной пластиковой картой. После этого стол нагревается до 100С для быстрой полимеризации клея.

PS: Очень хорошо зарекомендовал себя супер клей ПВА Момент Столяр D3.

Кратко о экзотике:

Клеевой карандаш - в своем составе содержит все тот же PVP, легко наносится, но тяжело смывается. Работает не хуже жидкого клея на основе PVP. Рекомендуется использовать только на стекле.

Лак для волос - и тут в составе PVP, но уже в форме спрея и с кучей ненужных нам добавок. Работает хорошо, но очень сложно удалить со стола. Настоятельно не рекомендуется наносить его на ультробазу, есть высокий риск повреждения покрытия.

Малярный скотч - устаревший, но рабочий метод улучшить адгезию. Несколько лет назад синий скотч от 3М пользовался высокой популярностью у печатников. Способен удержать даже нейлон.

Каптоновый термостойкий скотч - отлично держит модели из ABS. Очень тонкий и хорошо клеится к стеклу. Из минусов, высокая цена и низкая доступность.

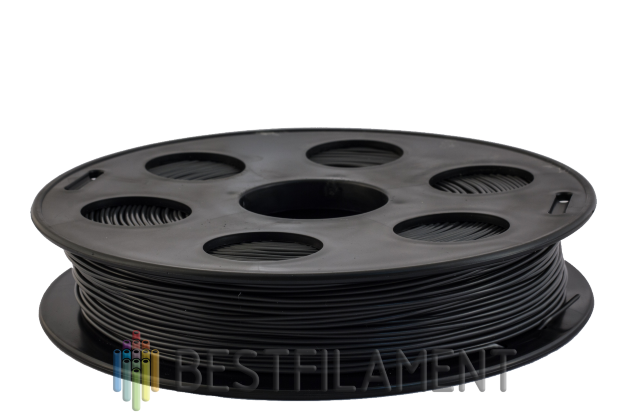

Черный Bflex пластик Bestfilament для 3D-принтеров 0.5 кг (1,75 мм)

BFLEX гибкий мягкий материал. Материал идеально подходит для печати гибких изделий: прокладок, проставок, демпферов, колес.

Если вы чувствуете себя достаточно уверенно при печати «обычными» пластиками, то мы советуем обратить внимание на линейку композитных материал Bestfilament, а также на Watson и bfgummy – все расходные материалы можно легко купить в онлайн-магазине.

Технические характеристики:

Температура плвления: 170°С

Температура начала деформации: 65°С

Предел прочности: 210 кг/см2

Удлинение при растяжении 920%

Модуль упругости при растяжении: 970 кг/см2

Рекомендуемые параметры печати:

Температура стола: 80-90 °С

Температура экструдера: 220-250 °С

Средства для улучшения адгезии: Клей или клей-лак для 3D-печати

Особенности: Гибкий, мягкий, резиноподобный, упругий, износостойкий, эластичный, устойчив к маслам, бензину, растворителям, ударопрочный

Для каких изделий подходит: Для печати прокладок, демпферов, заглушек, кнопок

Возможность постобработки: Удаление «волос» канцелярским ножом или бокорезами

Советы от Bestfilament:

- Для улучшения сцепления пластика с покрытием платформы рекомендуем использовать пленку, клей, лак.

- Если пластик влажный, то рекомендуем использовать сушилку.

Черный Bflex пластик Bestfilament для 3D-принтеров 0.5 кг (1,75 мм) отзывы

Прекрасный пластик

Превосходные характеристики, деталь невозможно разорвать даже пассатижами! Отличный материал для зубчатых ремней. На открытом принтере печать несколько капризная, но ничего запредельного. Если хотите гарантию неотслаиваемости - добавляйте к первому слою 5 мм юбку (skirt). Да, её потом придётся отрывать по кусочкам тонкими пассатижами или лучше утконосами (в следствие упругости мелкие части от материала отрезать ножом невозможно), но так вы точно избежите огорчения после нескольких часов печати. Я печатал на Creality Ender 3 через PrusaSlicer 2.2.0, стол - тонкое оконное стекло (2.5 мм), клей - клеевой карандаш Erich Krause. Температура экструдера 250 C (первый слой), 240 C (остальные слои), стол - 100 C. Вентилятор для первых 3 слоёв отключен, для остальных - мин 35%, макс 100%. Максимальная объёмная скорость (MVS) - 1.5 мм3/сек.

Трудно печатать

Истратил половину катушки. Толстостенные объекты отрываются при высоте более 20мм. Как бы сильно не были приклеяны.

Другие производители выкладывают профили для слайсера. Могли бы над этим поработать?

В бобине присутствуют какие -то ерошки пластика или другого мусора. Вильтр использовать трудно из-за сильного трения. Надо бобину держать в чистоте.

Нормальный материал

Печать сразу не заладилась, деталь отклеивалась (отходили края) при рекомендуемых параметрах и стола и сопла (стол: ПВА или чистое зеркало). Были перепробованы различные значения как одного так и другого. Выход нашел в клее карандаше Erich Krause (синий, самый обычный) температуре стола - 80 и температуре сопла - 240, обдув выключен. При данных настройках скорость печати пошла до 50 мм/с, слои хорошо спекались.

Но снова проблема данного производителя - это цвет. Пластик совершенно не черный, а серый!

Ребята, хватит уже экономить на красителях!

С первого раза печать пошла нормально.

Не смотря на отсутствие опыта в 3Д печати и самый простой принтер (Prusa Anet A8) печать получилась с первого раза. Температуры выбрал средние с этикетки. Подложка - аллюминиевый скоч. Прилипает к ней превосходно, безо всякой химии. При толщине слоя в 0,1 мм, слои спекаются почти без полос, образуя гладкую поверхность. Детали получаются умеренно эластичными, но на ощупь скользкие и не имеют заметного фрикционного трения. Из особенностей - довольно заметная усадка. Приходится учитывать при проектировании. Из минусов - может только мне так повезло, но катушка с филаментом оказалась намотана слишком плотно, практически в натяг. При чём слои перехлёстываются, что не позволяет филаменту раскручиваться самостоятельно. Приходится катушку распутывать всё время вручную, что очень не удобно. Пару раз по этой причине филамент растягивался и рвался.

В общем сам материал отличный, а вот над расфасовкой надо поработать.

Помогите разобраться с пластиком АВС

Я новичок в этом деле. Печатал детали ПЛА пластиком, детали получились твердые и бракованные пробовал сломать не получилось, но с дури можно и шарик сломать. Перешел на АВС пластик. Первое не как не могу удержать деталь на столе и температуру стола поднимал до 110 с плотом печатал. Температура экструдера 235 градусов. В итоге получил деталь взял согнул и сломал. Вот тут я присел не ужели он такой хрупкий. Согнул в другом месте расслоился по горизонту. И воняет очень сильно пластиком кто как спасается от запаха?

Сам недавно купил 3д принтер, но разобрался уже понемногу.

Для того чтоб пластик не отлипал от стола, у меня есть два способа. Но для начала нужно чтоб листик бумаги под соплом еле — еле двигался.

1) печать на стол, без всяикх лент и прочего, но на холодный стол нанести смесь (клей БФ-2 + спирт, 50%/50%). У меня в пропорциях клея меньше чем спирта, гдето 40/60. В итоге при столе 90 — 110 градусов деталь прилипает и больше не отлипает. Отлипает полностью если стол остынет до 50 и ниже.

Второй способ это если печатать на лак, ЦАПОНЛАК.

Проблема вся в том что я печатал на голый лак. И не смог оторвать деталь на холодную. ПРишлось разогревать стол и шпателем сильно с разгону ковырять детать. Приблизительно 8 — 10 см в диаметре. В итоге оторвал.

У меня с ABS выходит по другому — он наоборот крепче намного чем PLA. Но когда у меня были проблемы с недоэкструдированием (отдельная история, физическая поломка в нагревательном блоке), то детали отслаивались, и легко ломались. Хотя на внешний вид вроде все ОК. Попробуй печатать при большей температуре. Возможно у тебя неправильно показывает температуру. Замеряй отдельно мультиметром с термопарой, или любым другим способом.

У меня выдавливался пластик через нагревательный блок и выдавил терморезистор также. Температура сопла естественно не соответсвовала. Были схожие проблемы. Печатаю сейчас и 230 градусов и 250, пока разницы не заметил.

Насчет лака Цапонлак, Его очень мало намазать нужно. Настолько мало, насколько это возможно. ТОгда деталь можно извлечь нормально Или развести его в растворителе. и потом нанести. Но при печати больших деталей лечше этого лака ничего нет.

напиши в ответе, что пробовал, как получалось. Я владелец принтера относительно недавно. Больше учусь чертить чем печатать сейчас. Но столкнувшись с проблемой прилипания к столу в условиях сильной продуваемости.

Температура воздуха роли не играет абсолютно. Печатал при 5 градусов цельсия, на балконе. Отлично. На сквозняке печатает плохо. Отслаиваются слоя. Решение — повысить температуру экструдера, или делать термобарьер вокруг детали (какойто цилинд нарисовать вокруг детали. Это очень сильно повысит качество самой детали если она высокая). Или первое и второе. Сам термобарьер для принтера пока не делал. Сначала определюсь куда его поставить потом уже буду делать коробочку. Но говорят по форумам что это самы идеальный вариант. Наверно насчет запахов тоже.

Поднял температуру экструдера до 250 стало заметно лучше. Деталь отлично получилось. Край чуть оторвался от стала. Хочу заменить клей. По поводу калибровки стола в курсе. Сам принтер это ящик из фанеры закрытый с трех сторон, буду делать крышку и дверь.

Читайте также: