Anet a6 доработка стола

Обновлено: 27.04.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Каждый владелец Rep-Rap принтера быстро приходит к выводу, что его надо переделать и улучшить. Начинается все с малого - более удобные подстроечные гайки. а заканчивается постройкой Re-D-Bot :)

В этой статье я постараюсь систематизировать все свои доделки принтера и дать ссылки на все статьи которыми пользовался. От утепления стола, до общения с принтером по Telegram.

Фотографии ужасного качества - что есть.

И первое, что я сделал - отключил экран. Его пищание прямо в ухо. ужас! Но, эта 'доделка' на любителя) Так можно печатать только через компьютер или OrangePi, но не получится с карты памяти напрямую без подключенных устройств.

Это была моя самая большая боль! После каждой печати приходилось перевыравнивать стол!

Оказалось, что подстроечные винты почти не держатся в своих гайках и банально выдавливаются пружинами. А еще и вибрация..

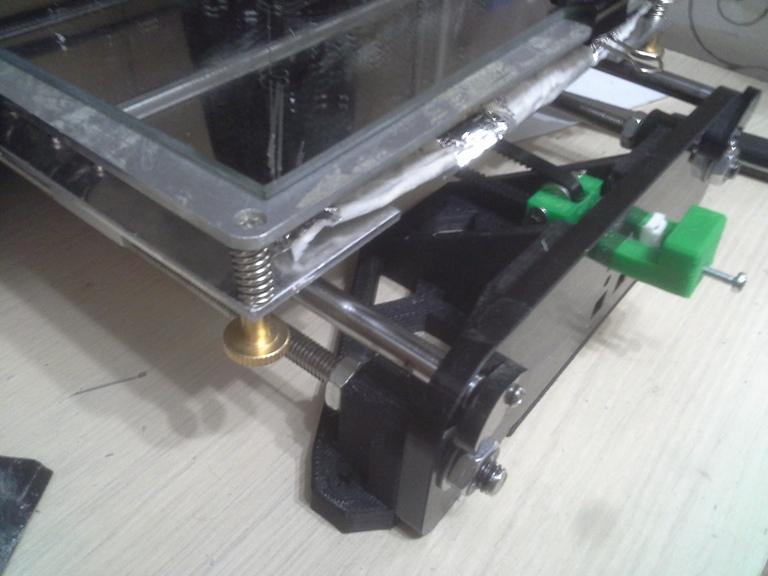

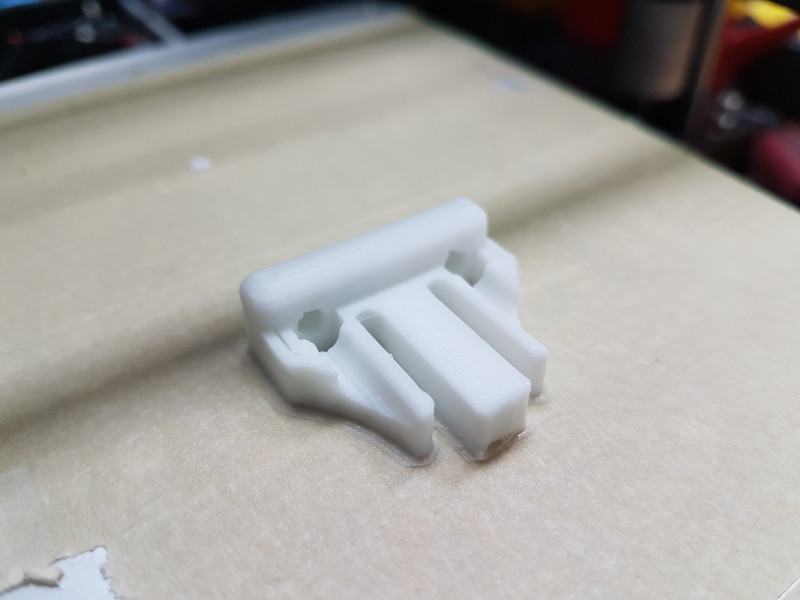

Сначала я попробовал поставить контр-гайки и на них вот такие удобные штуки:

Стало лучше, но не спасло. Решил поставить целый столбик из гаек, для лучшего сцепления - стало еще лучше.

И окончательно решилась проблема с покупкой вот таких винтов:

Одновременно, положил под нагревающуюся поверхность теплоизолирующий материал купленный в отделе 'вентиляция' строительного магазина.

Кроме того, на фото видно зеркало на столе - оно оказалось совершенно необходимо для печати деталей с большой ровной поверхностью соприкосновения со столом, т.к. стол при нагреве изгибается.

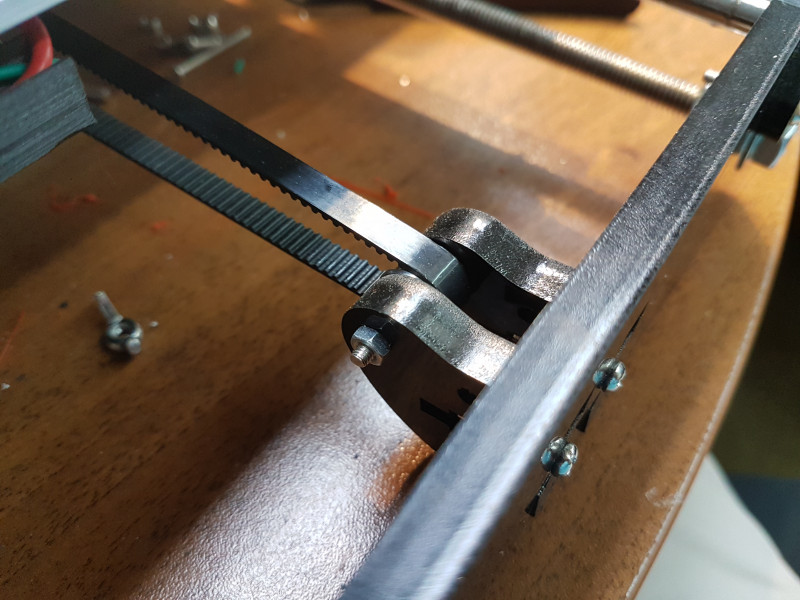

Даже если ты при сборке хорошо натянул все ремни, через некоторое время они ослабнут. Долго меня спасали металлические пружины, но со временем пришлось напечатать что-то более серьезное.

Я распечатал вот такой для оси Y (его видно на фото выше) и вот такой для X. Чуть позже наткнулся на более удобный Y.

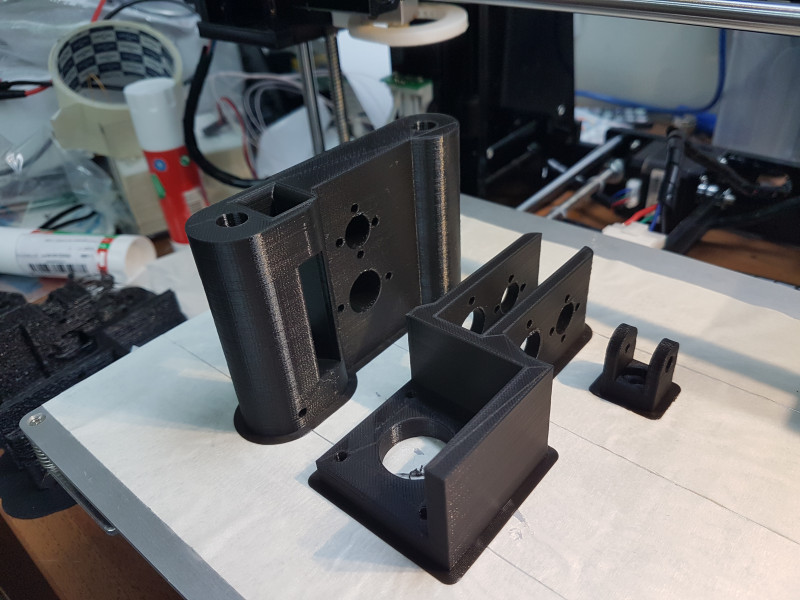

Оригинальное устройство каретки не слишком удобное: трудно подобраться к отдельным элементам, она тяжелая и совершенно не работает на приемлемой скорости.

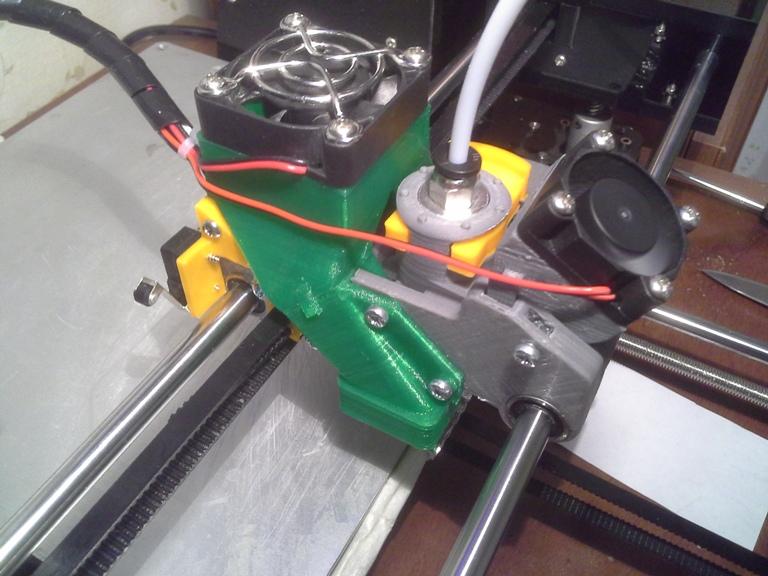

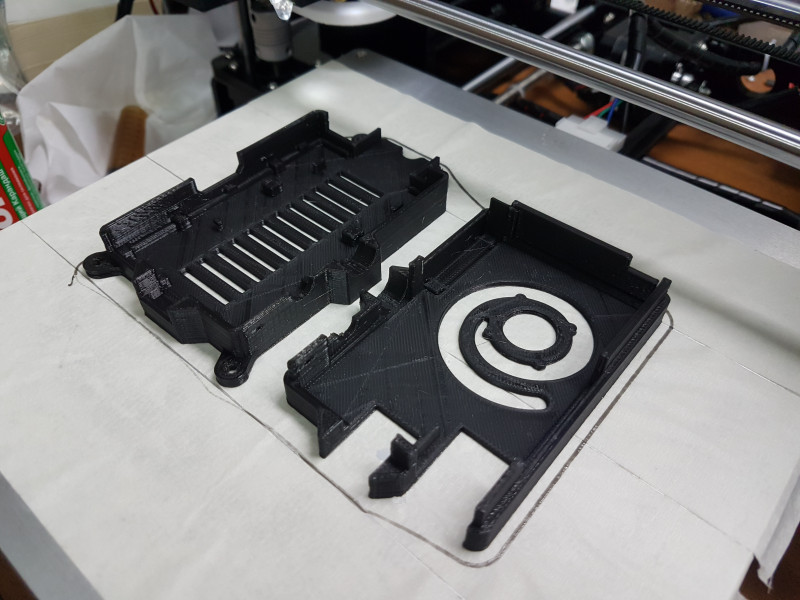

Товарищ NickRimmer с нашего форума разработал замечательную каретку. Она создана для хотэнда e3d v6, она быстра, легка, точна и прочие мои восхищения.

После ее установки увеличилась точность позиционирования (т.к. каретка легче) и скорость печати повысилась минимум в 2 раза.

Но! Не бывает все так радужно. С ней вам придется полностью забыть о печати мягкими материалами, такими как Flex.

Это крепление необходимо, т.к. в данной конструкции мотор убирается с каретки и с помощью трубки подает пруток пластика в печатающюю головку.

Для реализации всего этого пришлось купить хотенд e3d v6, взял сразу с насадкой Volcano - в этот комплект вошло все, что было нужно и трубка, и хотенд, и куллер, и даже фитинг подошел к подающему механизму от Anet A6. Вот статья о насадке Volcano.

В Anet A6 на местах крепления осей Z и X сделаны странные выемки, обожающие собирать пыль. Чтобы это облагородить, я нарисовал вот такие заглушки (в 3d модельке нет моего ника):

Изначально, для того чтобы включить и выключить Anet A6, приходится пользоваться розеткой - это неудобно. После поиска среди десятков моделей кожуха для блока питания, был найден подходящий.

Чуть позже, в тот же кожух была сделана разводка для включения БП через реле и вывод для 2х розеток 220В. Ниже расскажу подробнее.

Мне очень быстро надоело, что акрил пылится, что на валы и во втулки попадают частицы всего-чего бы то ни было.

И самое главное - температурный режим. С этими стенками я окончательно забыл про проблемы с ABS-пластиком (которому нужна повышенная температура окружающей среды и противопоказан обдув).

Некоторые спрашивают, как на температуру реагируют моторы - на полгода никаких нареканий.

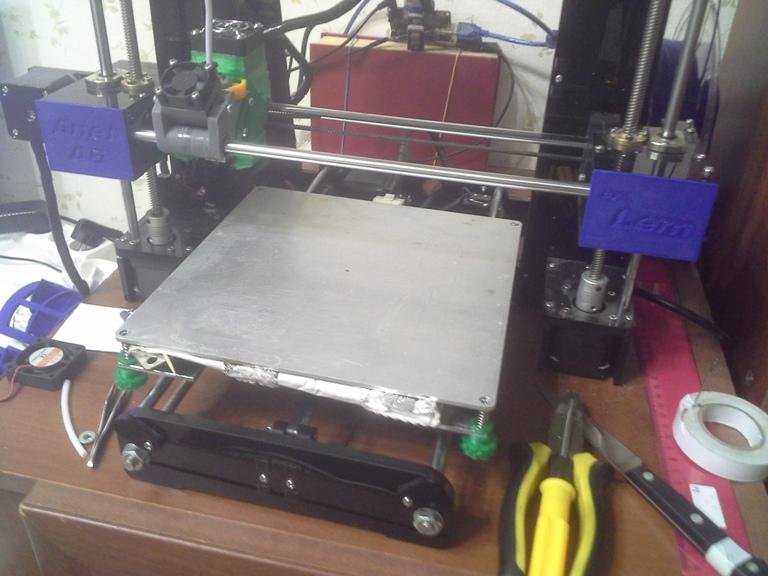

За основу я взял вот эту модель. Но мне не хотелось делать много отдельных стенок - куб проще и удобнее в конструировании.

Поэтому дно и заднюю стенку сделал из ЛДСП скрепленного уголками, а боковые стенки и двери из акрила найденного в закромах. Чтобы такая конструкция вышла, пришлось удлинить все стойки - новой модели я не делал, а просто увеличил на нужный процент по оси Z.

Такие детали надо делать из PLA - даже дорогой безусадочный ABS начал трескаться т.к. изделие тонкое и высокое, с большой поверхностью остывания.

Чтобы принтер был закреплен внутри, были использованы такие крепления спереди и два таких сзади.

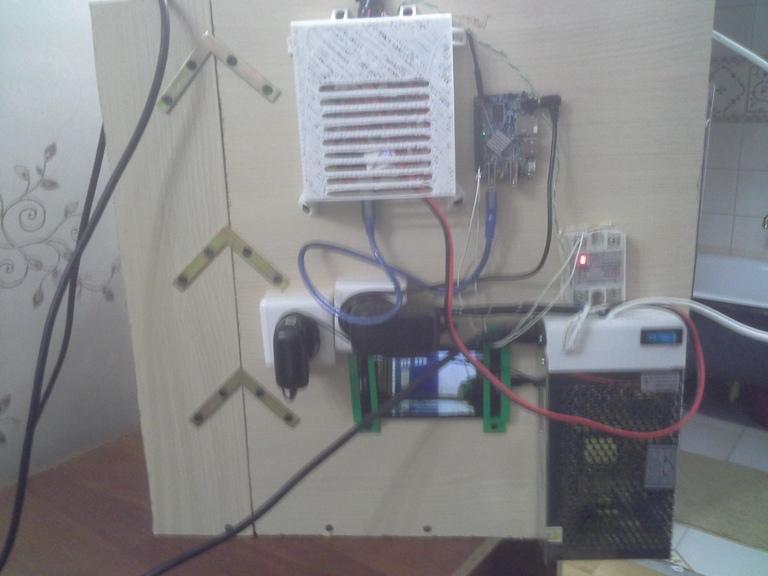

Все провода пропустил через окошко от дисплея и выше - к задней стенке. Некоторые пришлось удлинить, особенно концевики. На задней стенке я расположил блок питания, плату аправления, реле, OrangePi, старый андроид мобильник (для съемки рабочей области через отверстие стенке) и две розетки 220В для Orange и мобильника.

А теперь, как к этому придти.

Я уже часто натыкался на комментарии формата 'Поставил апельсинку' или 'Управление через малину' и совершенно не понимал, о чем же речь.

Существует такой проект как Rasberry Pi (малинка) - это одноплатный компьютер с системой на базе Linux. Он подключается через USB к нашему принтеру и управление им происходит также, как и управление с обычного компьютера.

Есть и китайский аналог Orange Pi (апельсинка), который гораздо дешевле и совершенно не уступает (иногда и превосходит) в производительности.

Интерфейсом управления принтером с таких плат является OctoPrint (и некоторые другие, но этот мне больше нравится). OctoPrint - это вебинтрфейс, в который можно зайти с любого другого компьютера в сети, мобильного, а при наличии VPN или внешнего IP, с любого компьютера в интернете. Выглядит такое управление почти так же, как и из аналогичных Windows-программ. Но Octoprint не заменяет слайсер.

Себе я взял Orange Pi Lite установил Armbian и настраивал вот по этим статьям eta4ever:

3. Про то, как подключиться к плате по Wi-Fi (у меня был втроеный wi-fi - очень удобно и не занимает USB);

4. Про то, как заставить работать штатную камеру - мучился неделю, а качество такое, что не понятно, что печатает. Очень не рекомендую.

Вот еще две его статьи про OctoPrint: 1 и 2.

Также, полезны вот эти статьи от maniak26:

1. Вот по этой статье я подключил старый android телефон по wi-fi и успокоился в плане камеры :)

2. А вот здесь и здесь рассказывается, как защитить свой Orange от атак из интернета. Если хочется.

Необходимая, на мой взгляд вещь - включение принтера по команде из OctoPrint (и telegram) через купленное на Ali реле.

Вот в этой статье рассказывается, как это сделать на Rasberry Pi. Но на Orange Pi, это немного иначе и вот здесь рассказывается, как именно.

Впервые я увидел, что можно поставить на плату Anet прошивку Marlin вот здесь. Это открывало большие перспективы - от мелких донастроек, до автоуровня или перестановки платы на новый принтер.

Сначала я очень боялся лезть в эту степь - в статье ведь говорится, что слетел загрузчик и его тяжко восстанавливать, но потом выяснилось, что если делать все правильно и с новейшей прошивкой - то проблем не возникнет.

Вот здесь, на примере переделки прошивки Anet под Re-D-Bot, подробнее расписывается, как перепрошивать и где брать новейшие файлы.

Например, самая новая прошивка Marlin под Anet и программа для ее компилирования, вот здесь - просто качаем самый последний ZIP со стены этой группы.

Что делать дальше? Распаковываем файлы и запускаем 'arduino.exe', в меню выбираем 'Файл-Открыть' и выбираем путь к папке 'SkynetV2.3.1' (у меня такая версия) и в папке ищем файл с точно таким же названием, как и у папки с расширением '.ino'.

Далее подаем на нашу плату питание и подключаем ее по USB, при необходимости ставим эти драйверы. Выбираем в программе Arduino пункт 'Инструменты-плата-Anet V1.0'.

после всего этого проверяем прошивку кнопкой в виде галочки 'проверить' и если все в порядке нажимаем на кнопку со стрелочкой вправо 'загрузка'. После окончания процесса ваша плата готова)

Важно - проект Skynet еще не решил проблему с тем, что в их прошивке не работает экран у Anet A6. Похоже, эту проблему решил наш форумчанин в статье о которой я говорил в самом начале этого раздела, но я не пробовал - мне экран не нужен.

Подпишитесь на автора

Anet A6 эволюция обдува и 'подгоревший' стол

Хочу поделиться с вами новыми наработками по допиливанию конструктора Анет А6. В этот раз, в продолжение предыдущих постов, речь пойдёт об обдуве и о том как я возвращал 'горячую кровать' в рабочее состояние + немного доработок. Воюя с уже немного поднадоевшими башенками пришлось пройти через долгую эволюцию обдува об этом и хочу поведать в первой части поста.

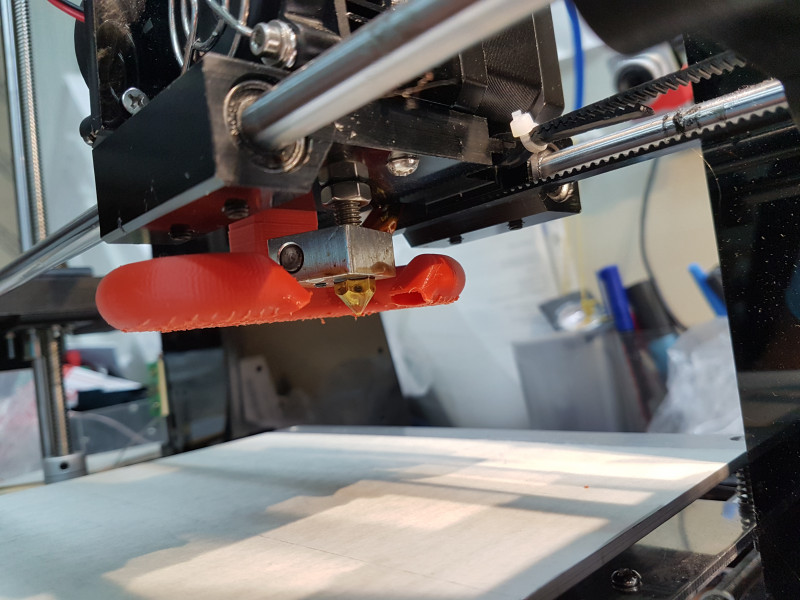

После сборки принтер был оборудован странным соплом обдува напечатанном, на сколько я понимаю, этими же принтерами. Оказалось что стандартный обдув вообще никакой, начиная с угла подачи воздуха и заканчивая абсолютным отсутствием общего центра относительно сопла экструдера. В общем эту деталь оставил на память:

В принципе я знал что оригинальный обдув не самый лучший ещё до приобретения принтера т.к. изучил все возможные проблемы по статьям владельцев и практически сразу после приобретения занялся печатью земены:

Печатал его из единственного имеющегося на тот момент материала ПЛА и естественно он у меня 'потёк' буквально через пару дней, воткнулся в напечатанную деталь и разворотил всё что только можно в т.ч. пострадал корпус улитки. Сам по себе обдув не радовал производительностью, потому я не сильно огорчился утрате.

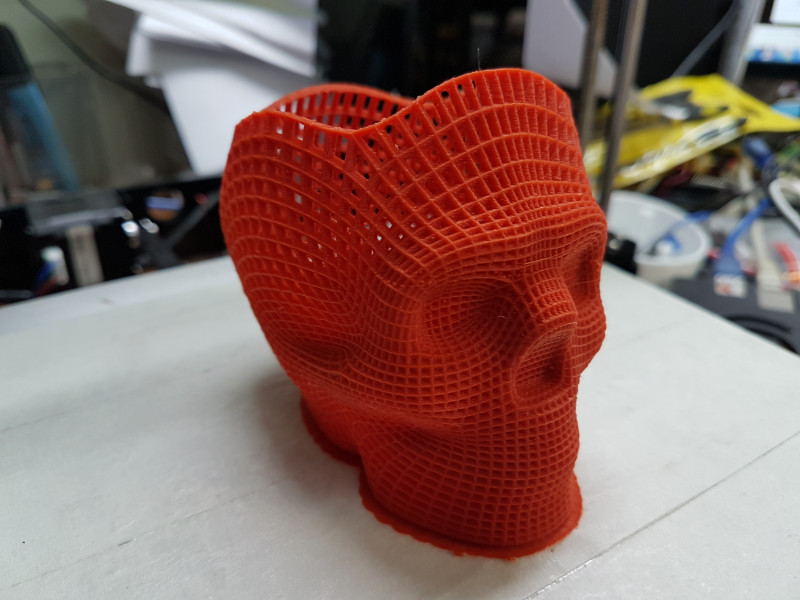

После сего ЧП попробовал напечатать кольцевой обдув.

По первым ощущениям показалось, что он очень даже работает, но издаёт свист при работе. Не критично но на ночь уже не оставить, хотя принтер стоит на кухне подальше от комнат дабы не мешал спокойному существованию моего семейства. При первом намёке на провисание напечатал его из более термостойкого материала и с этим обдувом принтер проработал довольно долгое время. И может быть я его и не менял если бы не столкнулся с тем, что его не хватает для печати 'вороных' моделей и мелких деталей. Было решено нарисовать обдув самостоятельно. Вот что из этого вышло:

Обмотал кирпич экструдера каптоновым скотчем чтобы исключить потери тепла от увеличившегося потока воздуха и защитить сам обдув от перегрева. С этим обдувом дела пошли намного лучше, работает он намного тише кольцевого а 2е крепление защищает от провисания.

К сожалению эта конструкция не лишена недостатков а именно увеличение веса каретки на 25-27 грамм и уменьшение области печати по Z на 5мм. В остальном данная модернизация существенно улучшила охлаждение печатаемого объекта и обдув стал ещё тише(вероятно из-за новых кулеров). Если вдруг кто то захочет установить себе такую конструкцию, не забывайте сделать теплоизоляцию 'кирпича' экструдера. На этом мои эксперименты над обдувом закончились и надеюсь к ним не придётся возвращаться.

'Подгоревший' стол.

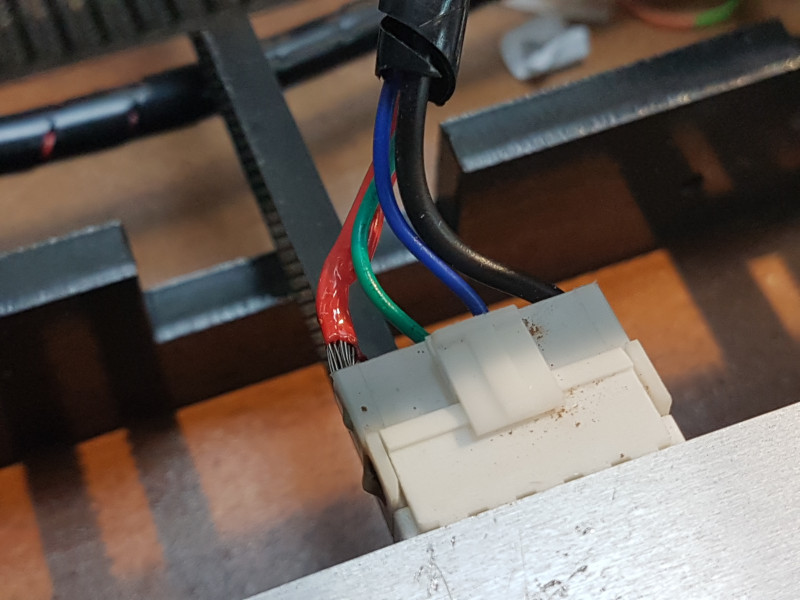

Пока занимался модернизацией обдува было много печати АБС пластиком и в итоге не выдержал разъём питания стола. Заметил это из-за того, что нагрев стал происходить дольше и температура даже в 112 градусов стала недостижимой. Полез в разъём и увидел почерневшие контакты. Ранее я уже менял разъём стола и при установки разделил + и - на 2 штырька чтобы снизить нагрузку. А так же пустил питание напрямую от БП через автореле, чтобы снять нагрузку с материнской платы. Такое решение оказалось вполне рабочим но не идеальным. При печати обдува закутывал принтер в импровизированную камеру и в итоге произошёл крах.

Стал гадать как решить эту проблему так, чтобы не паять провода напрямую к столу, т.к. хотелось, чтобы при необходимости стол можно было снять без лишних усилий. На просторах интернета нашёл информацию что всем известный, по компьютерам, разъём MOLEX выдерживает 180ватт 12 вольтового напряжения. Мне показалось это хорошим знаком, после чего был найден поломанный переходник MOLEX - SATA и вандальски срезан ответный разъём с пищащего БП от компьютера. Немного манипуляций с контактами и разъёмы готовы к установке.

Отпаял старый разъём и стал примерять новый. Сначала хотел его припаять параллельно столу впритык, но он сильно выпирал сзади из-за чего пришлось бы отодвигать принтер от стены.

Потом прикинул его расположение вертикально, в такой позе он в крайней точке Y упирался в валы каретки.

В итоге отогнул его на угол около 45 градусов, такое расположение не выпирало за конструктивные пределы принтера, нигде не упиралось и исключало перегибание проводов.

Ответная часть была спаяна с оригинальным проводом подогрева стола и изолирована теплоусадочными трубками. Сам разъём обклеил каптоновым скотчем чтобы уменьшить нагрев от стола. Вуаля, разъём готов.

Пришло время сборки, и тут подумал: раз всё разобрал, надо утеплить стол снизу. До этого он был утеплён самоклеющейся автомобильной шумоизоляцией 'Сплен' которая от высоких температур съёжилась и отлипла, после чего долгое время висела там не понятно на чём. Поиски максимально хорошего подручного материала привели меня к листам цветного фетра для творчества формата А4.

Приклеивать решил на клей ПВА, т.к. он хорошо себя зарекомендовал при печати нейлоном. Снятый стол подключил к принтеру и пока нарезал куски фетра, разогрел его до максимально возможной на тот момент температуры(около 115гр.), для того, чтобы ПВА засыхал как можно быстрее. Хочу отметить что фетр очень неприятный материал в нарезке, не исключаю что у меня ножницы не очень острые, но всё же. После подготовки всего необходимого наклеил фетр на нижнюю часть стола в 2 слоя(на всякий случай, он довольно тонкий около 1мм).

Пока это дело сохло, стол набрал 130 градусов и перешёл в рабочий режим (включение отключение в пределах 3х градусов), чему я был приятно удивлён=)

Вдохновившись удачными переделками, вспомнил что у меня валяются ползуны каретки от ульты с латунно-графитовыми втулками.

И пришла в голову мысль, а почему бы не попробовать установить их на стол=) Внешний диаметр этих втулок меньше чем у оригинальных подшипников, пришлось рисовать переходники. Но тут меня ждал сюрприз с тем, что эти втулки ещё и длиннее подшипников. В принципе ничего страшного, сделал переходники так, чтобы они плотно входили с обойму подшипников и в свою очередь так же плотно держали втулки. Стопорные кольца установил только с одной внешней стороны. В процессе установки втулок были выровнены обоймы подшипника прикрученные к рамке стола. Кстати, если кто то захочет поставить аналогичные втулки, их обязательно надо смазывать, хоть у дядюшки Ляо и написано что самосмазывающиеся, но без смазки они ооочень шуршат. Хочу отметить что эти втулки порадовали своим весом, разница не большая, но с 4х подшипников это уже почти 20 грамм. Планирую приобрести ещё 4 штуки и установить их на каретку.

Да будет свет!

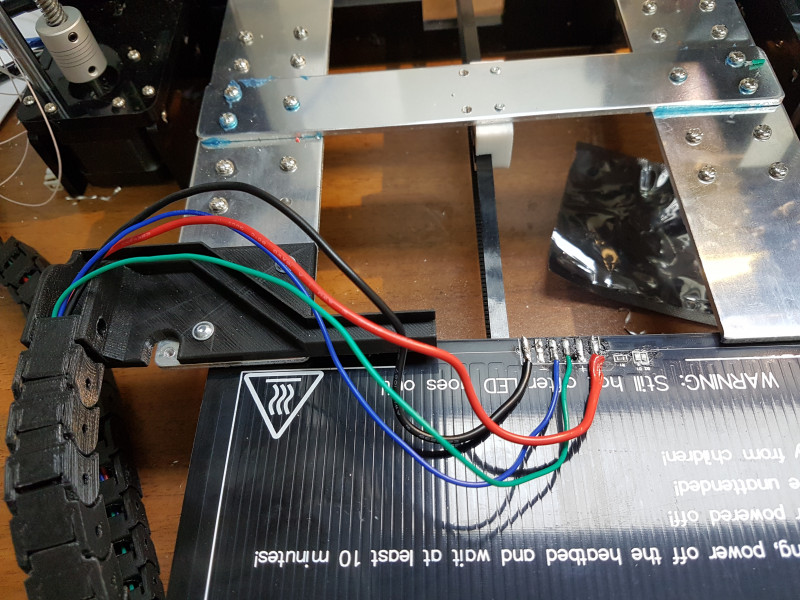

Пока принтер бы частично разобран, решил сделать подсветку, о которой я думал уже очень давно да и диодная лента была в наличии. Посмотрел интеренты в поисках готового решения и ничего подходящего не нашёл. Очередной детальный обзор каретки показал что её конструкция позволяет грамотно наклеить диоды без лишних заморочек.

Далее немного паяльника и подключение к проводу охлаждения экструдера. Места для приклейки диодов обезжирил ацетоном. Да будет свет, теперь стало очень удобно смотреть за процессом печати и отлавливать не правильные настройки.

Ну и наконец результаты проделанной работы:

Обдув стал значительно мощнее, при печати ПЛА пластиком острые тонкие края почти полностью перестали выгибаться(надо ещё играть с настройками), вертикальные тонкие объекты стали на много ровнее а крышка над пустотами в 15 мм стала ложиться и выравниваться за 3 слоя.

Стол легко набирает отведённые 130 градусов. А 1 день и 2 вечера печати при температуре стола 120 градусов не показали ни малейшего намёка на то, что новый разъём не справляется с нагрузкой.

Ультовые втулки привели к почти полному отсутствию волнистости на крутых виражах и диагоналях, стол стал двигаться намного легче.

Всем, кто дочитал, спасибо за внимание. Всем пока=)

Модернизация подогрева стола на Anet A6

Поделюсь своим опытом модернизации подогрева стола на Anet A6.

Описывать сам принтер не буду, написано про него уже достаточно…

Мое мнение такое: Anet А6 стоит своих денег и отлично подходит в качестве первого принтера (конечно при желании и возможности приложить руки), при этом позволяет печатать вполне приличные вещи.

Долгое время печатал исключительно пластиком PLA из-за подогрева стола, а именно из-за времени, которое на это требуется, разогрев до 60 градусов еще как-то был терпим. Для печати АБС нужна температура 80-90 градусов, а стандартный разогрев занимал до 30-40 минут. Для HIPS уже нужно 110 градусов, а это вообще заняло 1,5 часа!

Эта проблема известна давно: нагрев стола у А6 потребляет уйму энергии от блока питания и при этом занимает вагон времени плюс вечно обгорающий разъем стола.

После первого сгоревшего разъема замерил параметры подогрева и обалдел, ток нагрева стола - 9,5А, и это через те 'силовые' провода, которые даются в наборе. Плюс разъем, в котором предусмотрено по 2 клеммы на нагрев, но производитель решил, что это лишнее и использовал по одной.

Перечитав кучу статей на тему подогрева, первая мысль была поставить на нагрев более мощные провода через электронное реле, однако блок питания при этом всё равно довольно сильно нагружен, а замер параметров работы твердотельного реле SSR-40DD при нагреве стола, показал печальные результаты. Реле, рассчитанное на ток до 40А, при работе с током в 10А за 5 минут раскалялось до 85 градусов! А значит, требовалось более мощное реле и его охлаждение.

Поскольку такой вариант меня не устраивал, было решено перейти на нагрев от 220 вольт.

Был заказан нагревательный элемент со встроенным термодатчиком и твердотельное реле на переменный ток.

Размер 200 х 200 мм

Мощность – 200 Вт

Крепление – Самоклеящееся покрытие

Реле Fotek SSR-40DA:

Напряжение коммутации: 24 – 380 Вольт, переменное

Ток коммутации: до 40 Ампер

Напряжение управления: 3 – 32 Вольта, постоянное.

Поскольку наклеивать новый нагреватель на родной стол мне хотелось, было решено сделать новый стол, а так же заметить несущую раму стола, которая показалась мне не самой удачной конструкции.

Стол и рама были вырезаны из авиационного дюралюминия Д16АТ:

стол толщиной 4 мм, рама стола – 3 мм.

Нагреватель приклеил на обезжиренный стол и собрал для проверки раму со столом. Для регулировки стола заранее напечатал «барашки», внутри которых запечатаны самоконтрящиеся гайки М3.

Реле стола установлено на правой стороне принтера, над блоком питания. Для удобства прокладки проводов стола, распечатал и установил специальный кронштейн.

Итак, результаты модернизации.

Время разогрева нового стола с 4-мм зеркалом сверху:

с 23 до 80 градусов – 2 минуты 40 секунд, до 100 градусов – 4:20, до 120 – 6:30

Эксперимента ради проверил нагрев без зеркала:

с 23 до 130 градусов – 4 минуты 50 секунд

Поскольку ток в цепи нагрева не превышает 0,9А реле не греется совсем.

Да и разгруженный блок питания стал быстрее прогревать экструдер.

3D принтер Anet A6. Эксплуатация, модернизация. Отличный принтер для старта.

Пожалуй, это мой самый длинный по времени написания пост. Всё потому, что хотел его написать не из разряда «купил-собрал-показал», а показать реальное применение 3D принтера и его эксплуатацию и модернизацию со временем. Итак, поехали.

Оглавление:

1. Введение

2. Сборка

3. Модернизация

4. Проблемы

5. Печать

6. Инструментарий

7. Выводы

Введение

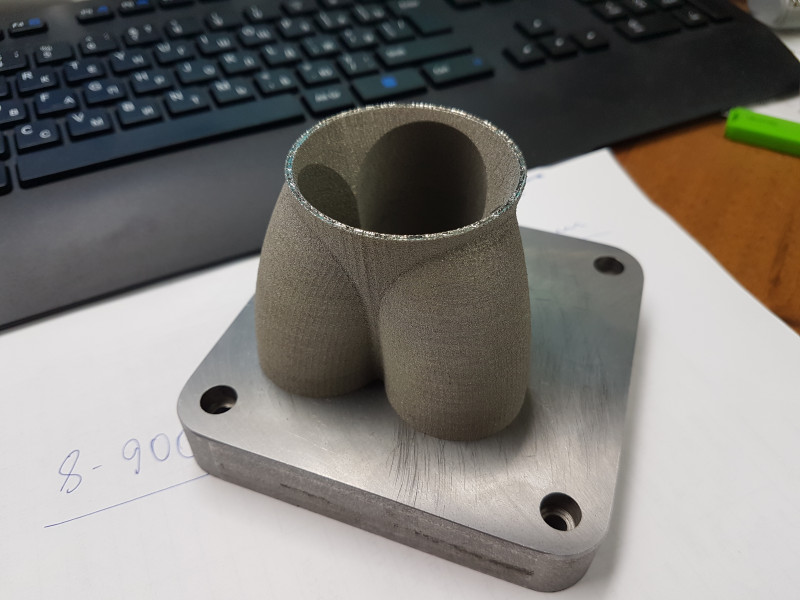

Вся моя работа связана с различного рода лазерными станками, работу которых вы могли видеть в прошлых моих обзорах (1, 2), а теперь ещё и с новым классом аддитивных лазерных SLM машин, но очень хотелось пощупать и FDM технологию. А так же начать изготовление различных пластиковых элементов для станков, слишком дорогих по классическим технологиям литья или фрезерования.

Пример наших изделий, полученных по SLM технологии.

Дальше- уговоры начальства и выбор 3D принтера. После прочтения многих форумов, остановился именно на ANet A6, как на хорошо печатающем «из коробки» и простом в дальнейших доработках.

Сборка

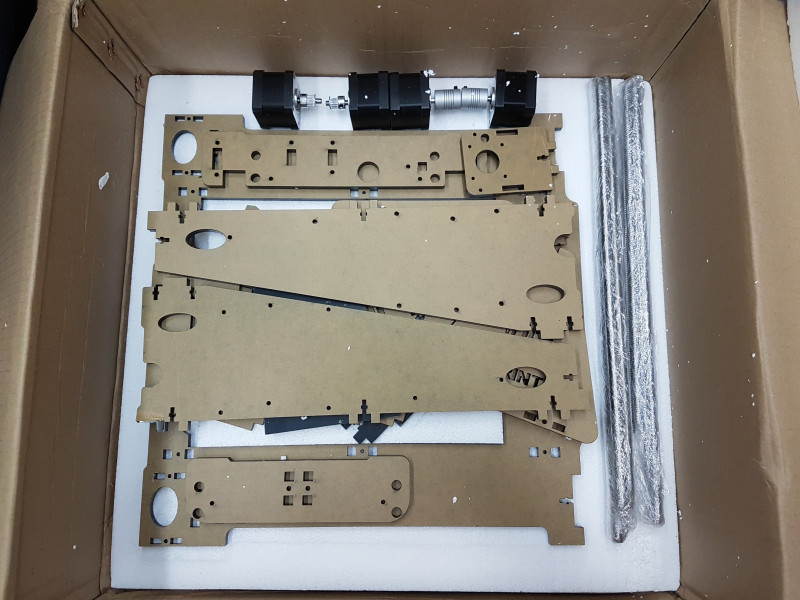

Через 3-4 недели после заказа получил на почте тяжеленную коробку, больше 10 кг веса.

Упаковано отлично, всё лежит на своих ложементах в пенопласте, шансов на повреждение нет. Приступаем к сборке. Сборку вёл по видеоинструкциям:

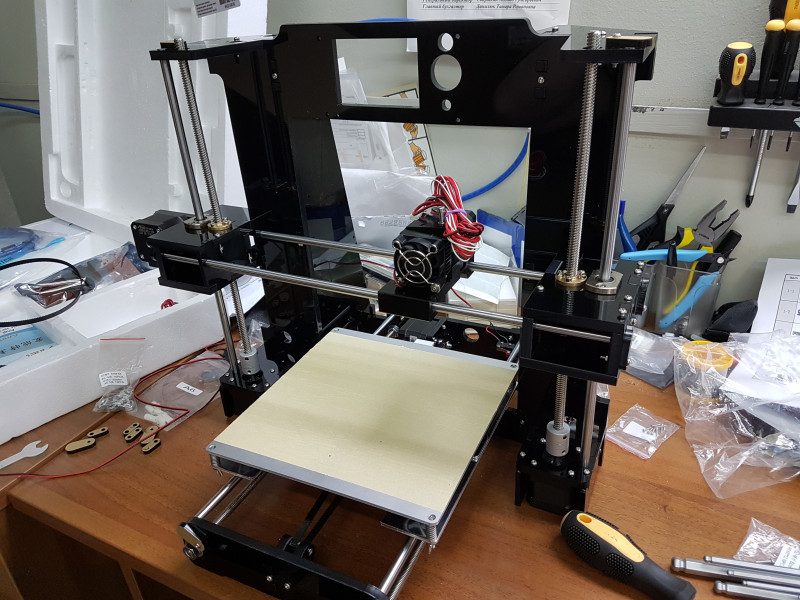

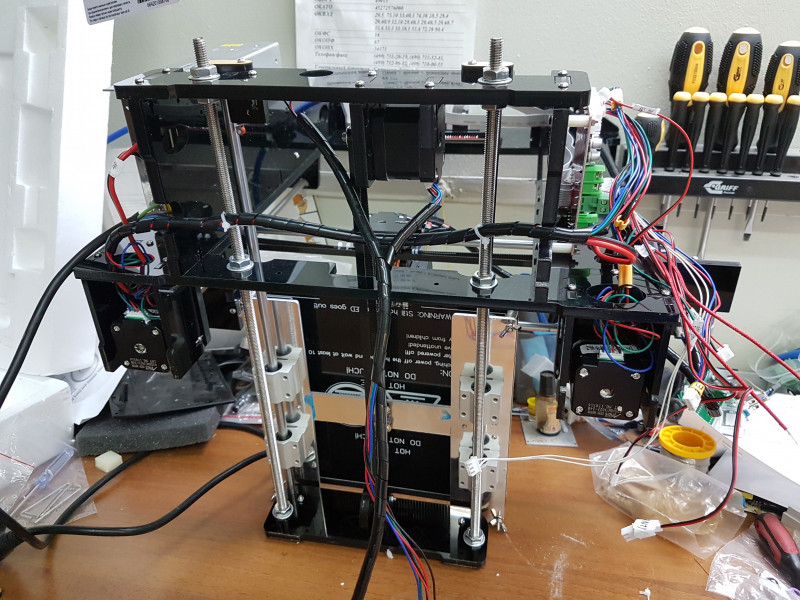

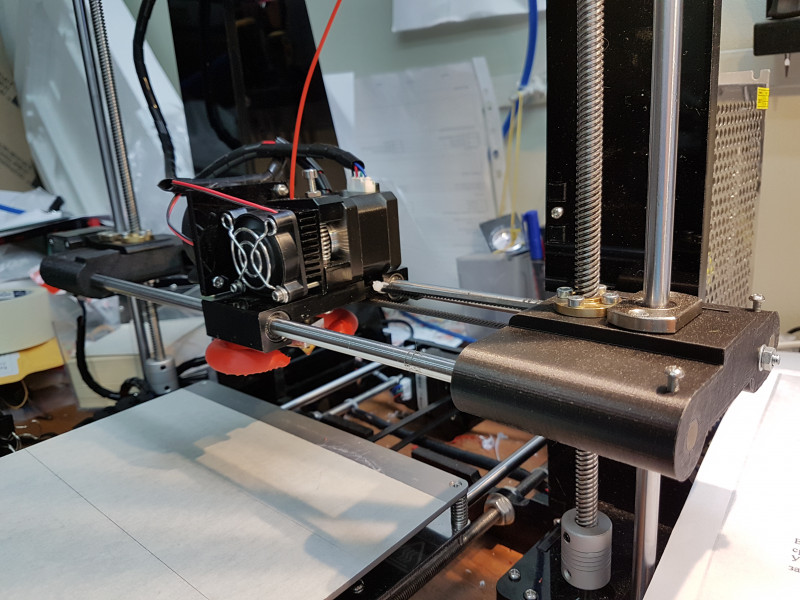

Отклонений от инструкции не обнаружено, всё просто и логично. Все провода подписаны, все винты и гайки разложены по отдельным пакетикам. Некоторые моменты покажу на фото.

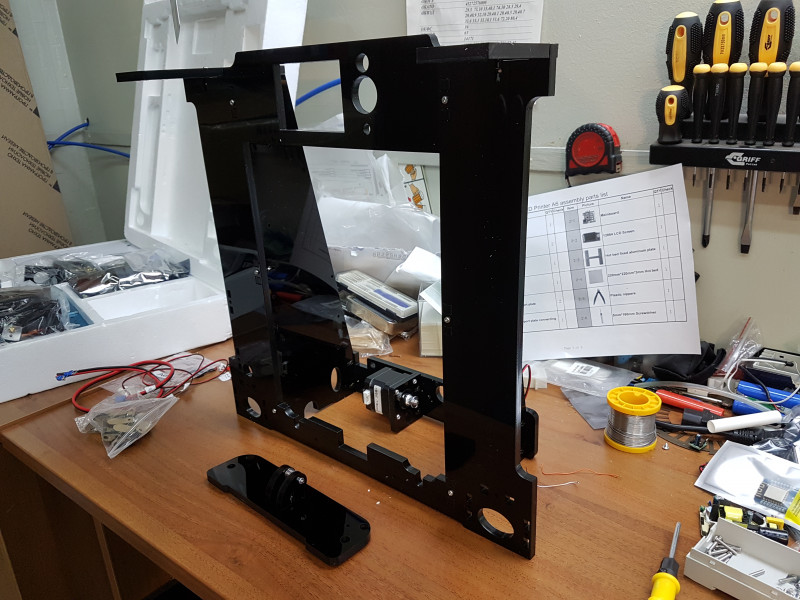

Сборка рамы. Винты полностью не затягиваю, оставляю слабину для последующего выставления осей.

Для ускорения накручивания гаек на шпильки удобно пользоваться шуруповёртом.

Для первой пробы коллега притащил какое-то «Ничоси».

Слой 0.1 мм, скорость 40 мм/с

Модернизация

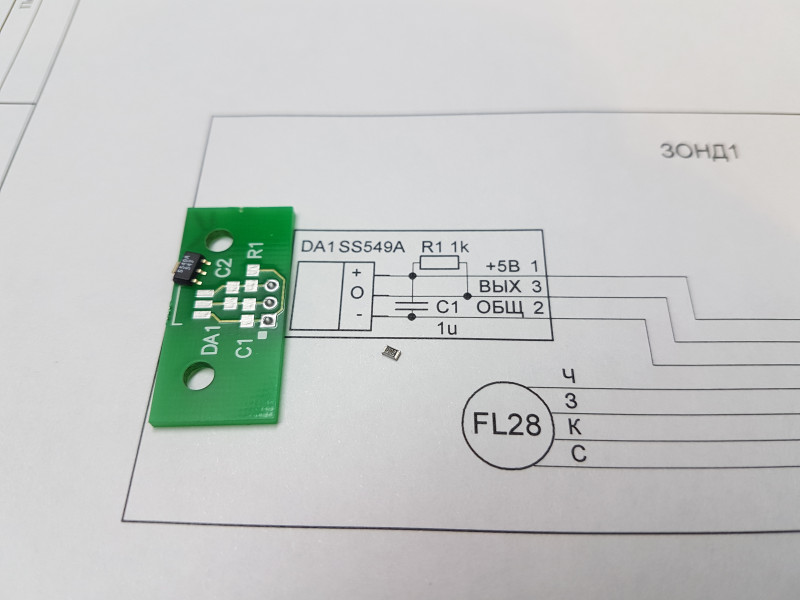

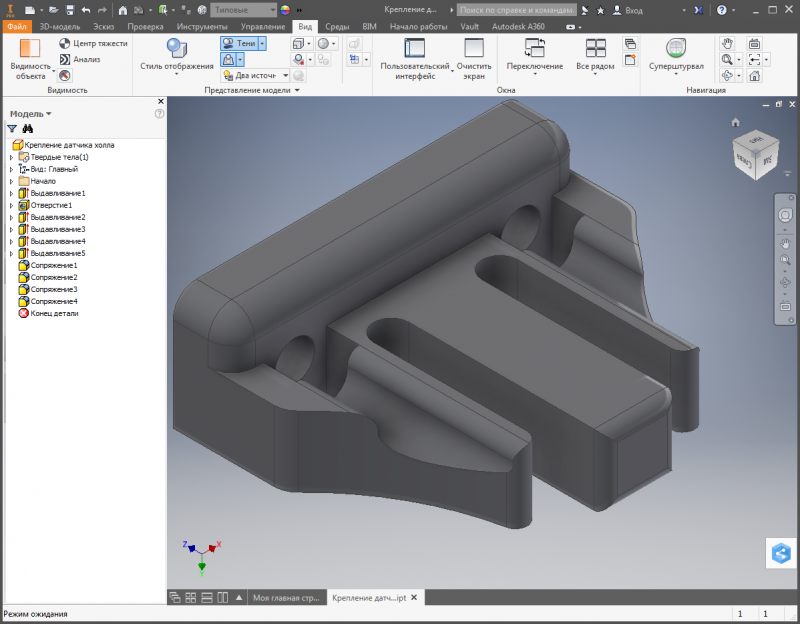

Первые выращенные детали показали необходимость после каждого запуска заново выставлять зазор между соплом и алюминиевым столиком. Происходит это из-за небольшой точности срабатывания концевого механического выключателя по оси Z. Но это- не проблема, иду на склад, беру стандартный для наших станков датчик холла SS549A и платку под него.

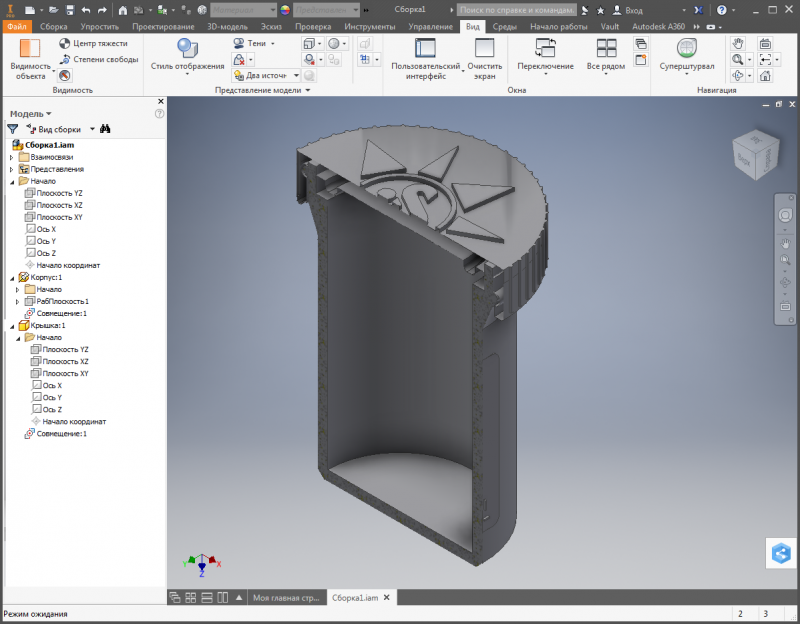

Чертим крепёжный элемент в Autocad Inventor. Делаю специально переусложнённым, посмотрю как принтер справится.

Через 20 минут готово!

После установки его на Z ось, перекалибровка стола требуется только после силового удаления изделия. Фотография с прошлой осью X не сохранилась, к сожалению. Вот как сейчас он временно установлен (sic!)

Временность связана с тем, что скоро будет вторая часть обзора- изготовления для станка алюминиевой рамы.

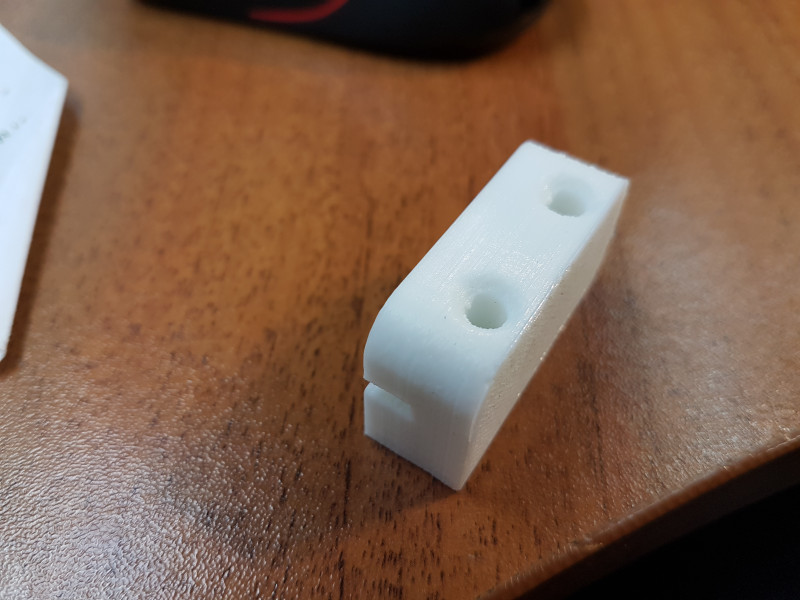

Поехали дальше. Следующие слабые моменты станка- это отсутствие натяжителей ремней. Натянуть их без специальных приспособлений не представляется возможным. Поэтому, первым делом печатаем узел крепления ремня к столику. Он уменьшит изгиб ремня и сделает их заделку гораздо удобнее.

Процесс печати почему-то прервался на половине, но необходимая геометрия был получена и установлена.

Сам натяжитель я печатать не стал. Я ослабил крепление пластин переднего ролика, уложил ремни в напечатанный узел, и начал затягивать крепления. Получил отличный натяг. Регулируется он двумя винтами, вполне удобно.

Как сделать натяжитель по X красиво и легко не придумал, готовые варианты не устроили, поэтому перепечатал каретки целиком.

Сборка проблем не выявила, на скорость и ускорения при работе эта модификация не повлияла. Зато появился удобный механизм натяжки.

Распечатал так же другой подвод от вентилятора охлаждения, это решило часть проблем с нависающими и тонкими элементами

anet a6 fan duct «StarStream»

В принципе, на этом необходимые для успешной и стабильной работы модификации закончены. Остаётся только не забывать смазывать направляющие и приводные винты консистентной смазкой.

Проблемы.

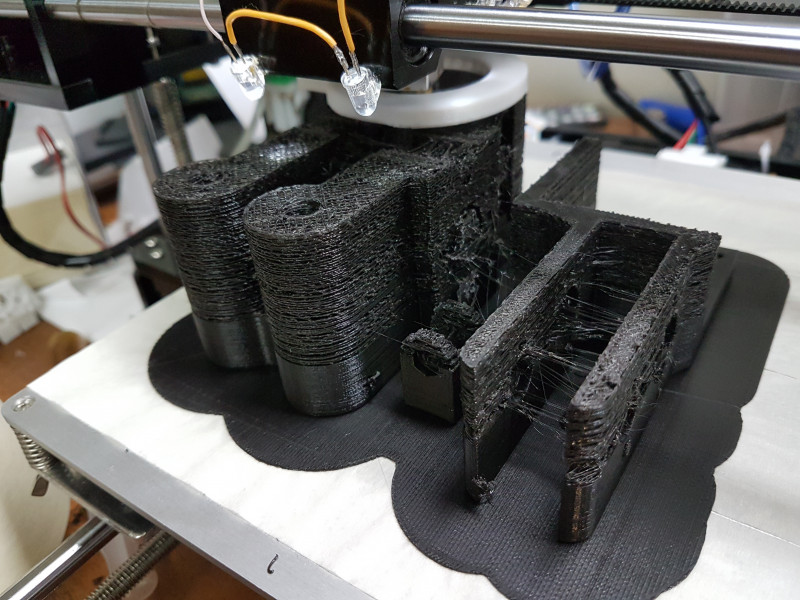

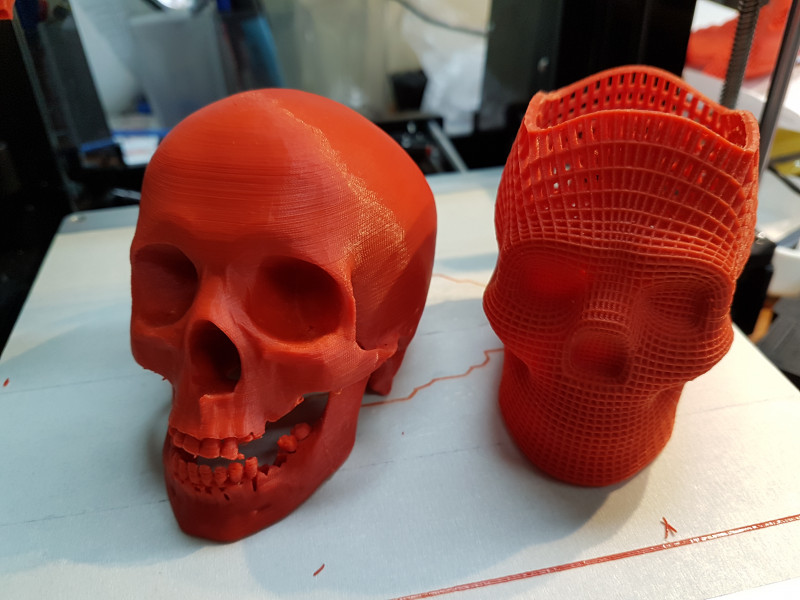

У станка не так много родовых проблем. Большинство из них решаются достаточно просто. Но, поскольку станок трудится на работе 24х7 без вмешательств человека, случаются проблемы. Так, первая распечатка кареток оси Х выглядела так

Поскольку печатающий узел пришёл уже в сборе, мне и в голову не пришло его проверять, а следовало. Сорвало с вала зубчатую шестерню экструдера, она не была нормально закручена. Итог- куча PLA и выходные прошли зря.

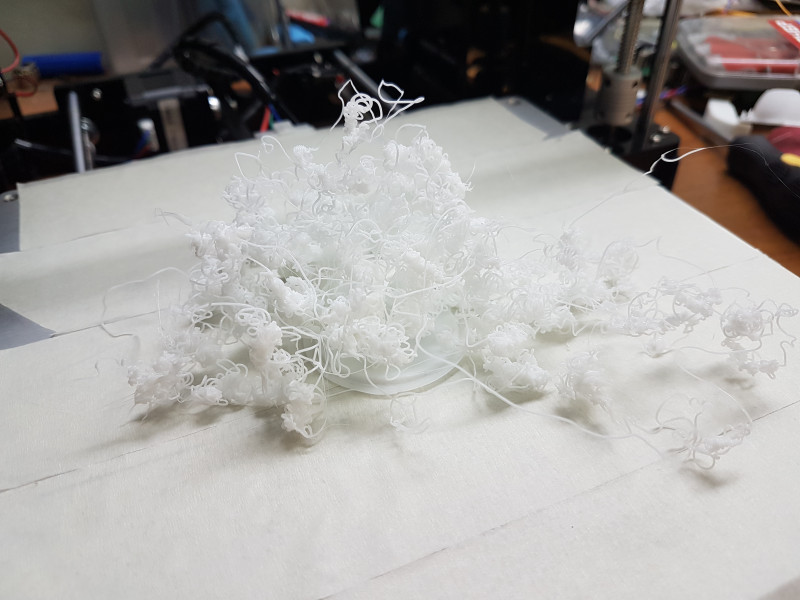

При неправильных параметрах при выполнении нависающих элементов увидел разок вот такую картину. Это должен был быть второй Ничосик.

Следующая беда, это в один прекрасный момент перестал работать подогрев стола. Причина простая- плохой контакт в разъёме. На форумах рекомендуют его выкидывать и припаиваться к столику напрямую.

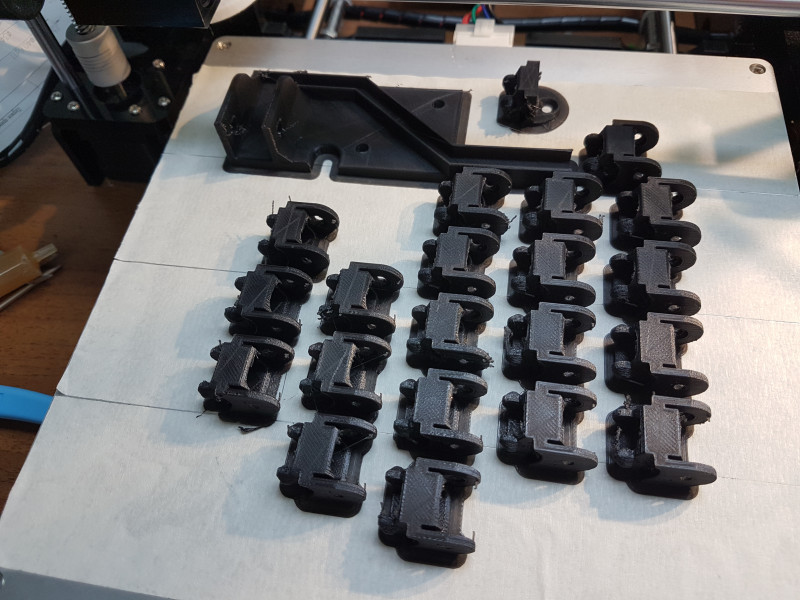

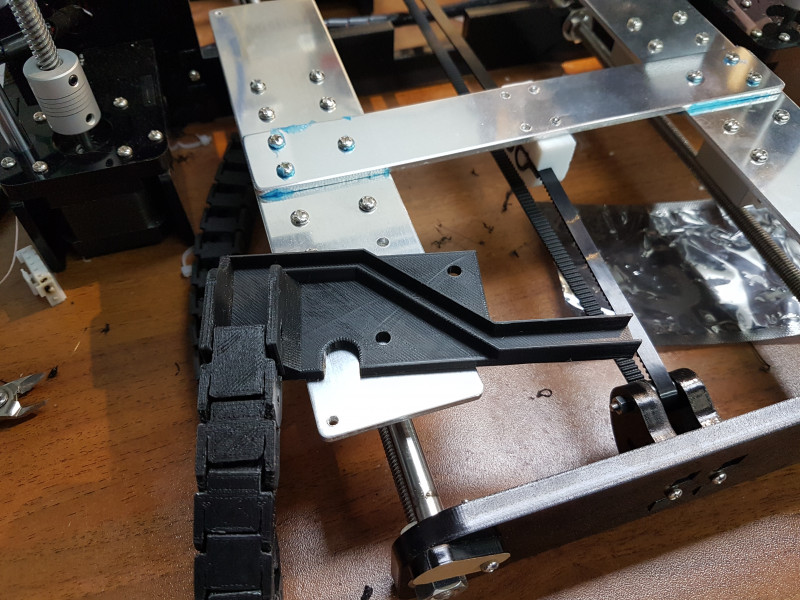

Заодно распечатал и кабельную гусеницу с креплением.

Anet A6 Bed Y-axis Cable Chain (front mount)

Только тут случилась неприятность, которую я так ещё и не починил. Перепаивал в спешке, не отключив принтер от сети. В итоге выбило пин АЦП, отвечающий за измерение температуры столика, так что до тех пор пока не приедет новая ATMEGA1284P я остался без его подогрева -(

Ну а теперь к главному, к печати!

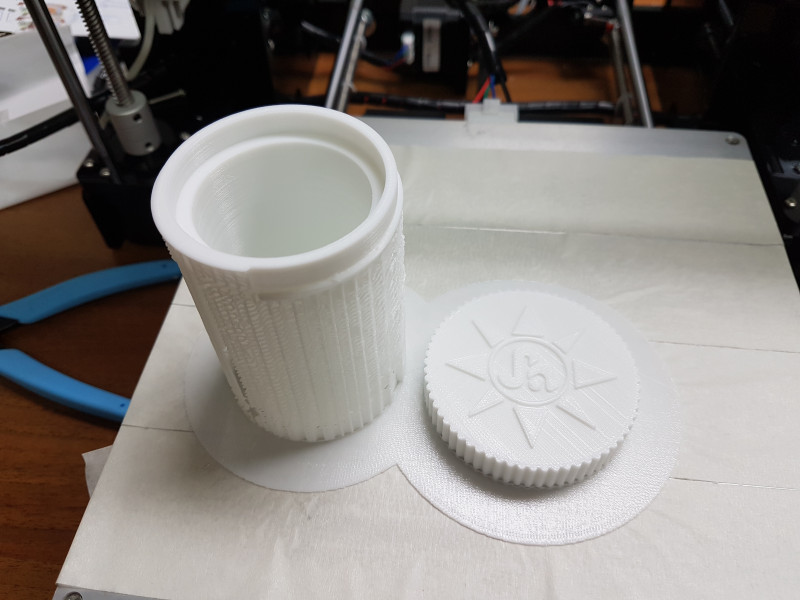

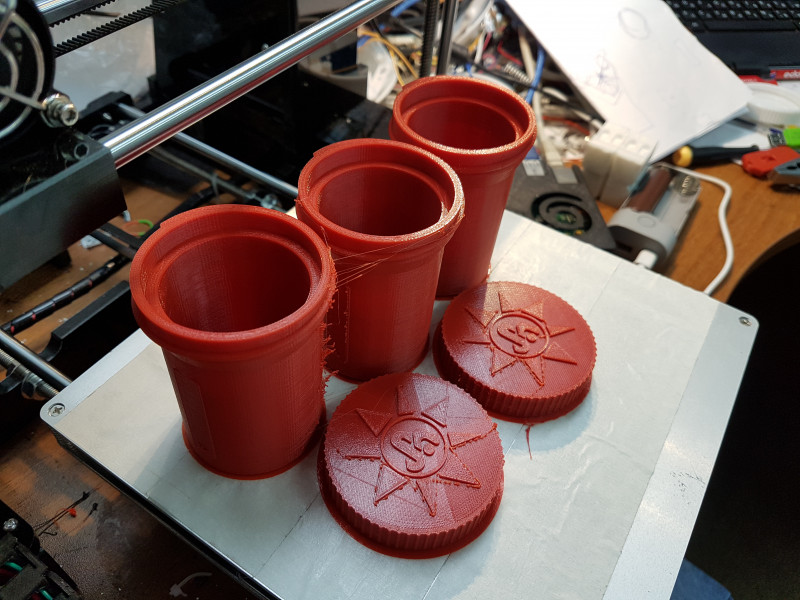

Лазерные станки комплектуются различными элементами, один из которых- рабочий объектив. Штука дорогая, и достаточно хрупкая, поэтому для неё нужен индивидуальный транспортировочный корпус. Точить не интересно, изготавливать литьём безумно дорого- их нужно около 3-4 десятков в год. Поэтому открываем инвентор, рисуем модельку, и печатаем.

После проверки работы резьбы вношу корректировку и тиражирую.

Необходимо проверить идею нового узла фокусировки, а механический участок загружен на 2 недели вперёд? Нет проблем, печатаем за полчаса детали.

После корректировки узел уже запущен в металле. Как и множество подобных узлов и деталей.

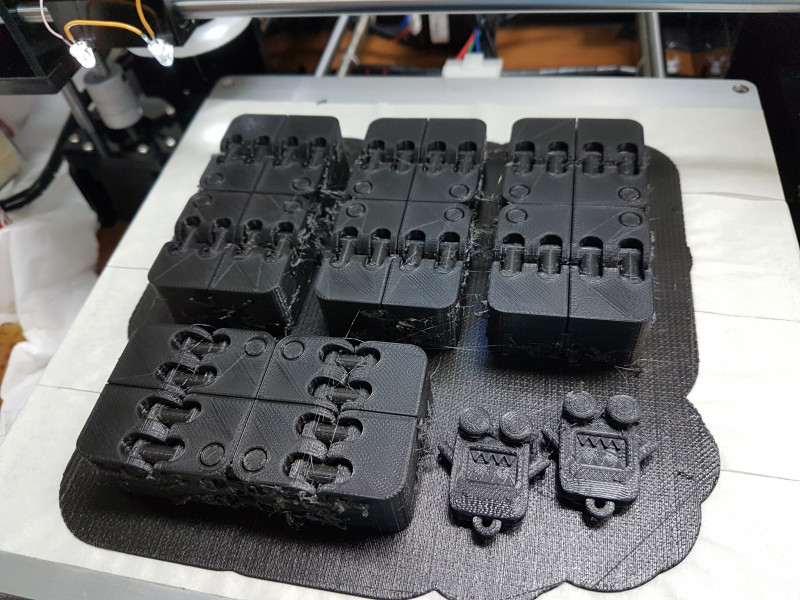

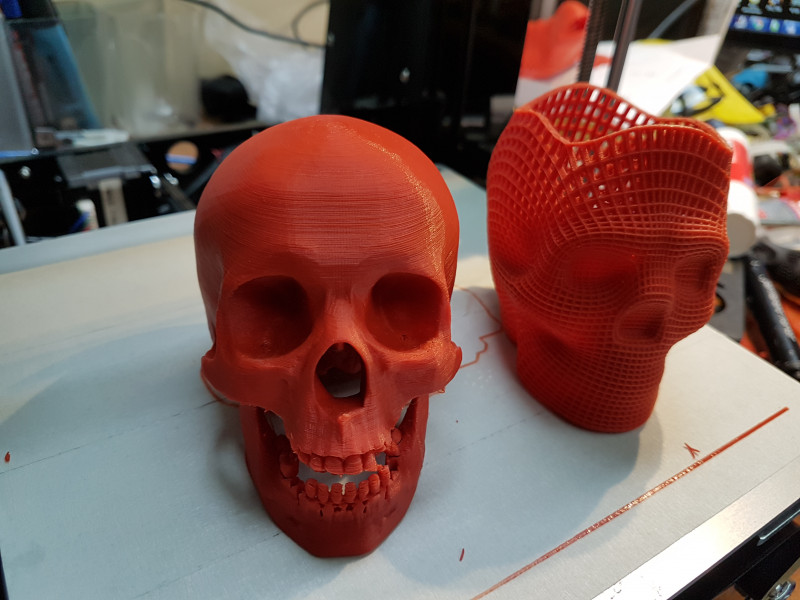

И различные вещи для себя и для друзей, когда принтер не нагружен по основному профилю

Kobayashi Fidget Cube — Fat Hinge — Flat

Эта вещь особенно показательна для аддитивных технологий, её невозможно изготовить в таком виде классическими методами. Она же была выращена в первых фотографиях на SLM машине. Забавная штучка для разминания пальцев.

Корпус для Raspberry

А от этой штуки моя трёхлетняя дочка просто в восторге, и обедает, и спать ложиться с ней.

И для дома, проект будущей метеостанции. Обзор и процесс изготовления будет позже.

Инструментарий

Основные мои инструменты для работы с моделями

Печать веду на обычном бумажном скотче. Детали я выращиваю исключительно из PLA, этот материал полностью подходит под мои требования.Пинцет для очистки внешней части сопла и удаления разных горячих сопелек, возникающих при постановке печати на паузу. Ножи, малый для тонкой доработки изделий, вроде снятия юбки, большой для отделения детали от скотча. Кусачки и плоскогубцы для удаления поддержек.

В качестве источников моделей Autodesk Inventor / Fusion и Thingiverse.

Для подготовки файлов Cura 2.6.2 и Simplify3D. Профиль для Simplify3D.

Печать я веду через флешку, с OctoPrint пока не разобрался, интерфейс работает очень медленно на моей Raspberry B.

Содержимое комплектной флешки. Содержит документации, инструкции по сборке, и устаревший софт.

Выводы.

Принтером я доволен на все 100%. Он уже раза 3 отбил свою стоимость, на изготовлении тубусов для объективов и прочих деталей для наших станков.

Если вы любите работать руками, головой, проектировать разные узлы и изделия- 3D печать великолепнейший инструмент. При условии его низкой цены и достаточной простоты использования, изготавливать многие самоделки по-другому просто не возникнет желания.

Из будущих модернизаций- выполню для него алюминиевую раму. На больших скоростях чувствуется хлипкость конструкции, движение направляющих валов на зазорах. Но это уже тема для следующего обзора.

После этого апдейта приступлю уже к ленивой сборке принтера на линейных направляющих.

Anet A4 - модификации и выводы после шести месяцев активного использования.

Всем привет. Я давно обещал выложить пост по модификации данного принтера после того как произведу их, но оказалось, что из коробки он вполне неплохо работает и всё что пришлось довести до ума, это обдув и прошивка. Ну и охлаждение совсем немного поправил. В остальном эта модель получилась довольно удачной, поэтому поначалу даже думал не публиковать данный материал, но есть люди, которые периодически пишут мне в личку, так что проще один раз «отстреляться».

Шиться будем на "marlin", который ставится практически на любые платы, поэтому данная тема может заинтересовать не только владельцев A4.

На данный момент это единственный гайд в рунете для данной модели =)

Основное достоинство дельт — неподвижный стол за разумные деньги(те же «кубики» стоят где-то вдвое дороже).

Модель не дрыгается в процессе печати, благодаря чему лучше держится на поверхности. Кто печатал узкие высокие модели на дрыгостолах меня поймут. Так же заметно проще работать с Flex пластиком. Я печатал TPU на А6, но приходилось выбирать низкие толстостенные модели с хорошим заполнением, дабы они не входили в резонанс со столом и не превращались в пизанские башни, хотя чаще они превращались в клубок филамента если вовремя не заметить. С А4 проблемы возникали только с тонкостенными моделями — вершины отклонялись от сопла, из за чего периметры ложились кривовато.

Из минусов — сложность точной настройки при сборке с нуля. Нужно учитывать диаметр рабочей области, длину направляющих, высоту принтера, к тому же концевики как правило ставят вверху и при неправильной настройке можно свернуть термобарьер(были случаи).

Ну и из-за круглого стола не всегда понятно, влезет ли модель необычной формы пока не поместишь ее в слайсер, например, при диаметре стола 200 мм в него влезет квадрат со сторонами 140*140 мм.

Прошивка.

Я постарался подобрать оптимальное значение дельта радиуса, но при желании его всегда можно изменить через меню, как и другие параметры конструкции, например высоту области печати. Кстати, отличное решение — вбиваем один раз в настройках и не переживаем, что слайсер из-за ошибки начнет давить стекло, т.к. принтер не даст опустить сопло ниже минимального уровня. А настройка ограничения диагонали не позволит ПО выламывать направляющие, направляя сопло за пределы области.

Из полезного еще появилась возможность автоматической или ручной калибровки без подключения к ПК

А так же настройки порогов температуры, скоростей, диаметра филамента.

Вообще марлин открывает очень много возможностей подстройки принтера, можно ознакомиться с ними на странице проекта. Кстати, по стоку поддерживается довольно большое количество производителей плат:

Так что если после прочтения кто-то захочет прошить свою модель, вот тут можно скачать последнюю версию, войти в список готовых конфигов и если среди них будет ваша модель, можно смело шить, заменив ими оригинальные файлы. В самом процессе нет ничего страшного, главное быть внимательным.

Дополнительные модификации.

Как и писал во вступлении, принтер оказался довольно удачным и для комфортного использования понадобилось минимум доработок. Как оказалось, штатная турбинка обдува модели ни на что не годится. На высоких скоростях и толстых стенках, АБС начинал плыть, спасибо доброму человеку, который выложил модель крепления под Анетовскую турбину старого образца

У меня были запчасти после переделки А6, вот тут можно купить его за пару долларов.

И прилепить любой круговой обдув под А4, коих уже расплодилось большое количество.

Так же в данной модели стоит корпусной вентилятор, работающий на выдув. А самое большое отверстие, через которое затягивает воздух извне — площадка аккурат под столом, который во время работы греется до 100 градусов при печати АБС.

Во-первых, плата обдувается горячим воздухом.

Во-вторых, поток воздуха проходит через стол, забирая его тепло.

Заделывать дыру стекловолокном было бы слишком, поэтому просто взял каптоновый скотч

И залепил им в несколько заходов. Он довольно липкий и не боится высоких температур. Проблема решена.

Кстати, контакты не пришлось перепаивать, как в предыдущих моделях. Писал ведь, что проблема в постоянном движении платформы. Пластик размегчается от температуры и гнезда постепенно разбивает.

А мне отвечали «нет, контакты горят потому что токи большие». Что-то тут не горят, странно.

От грелки отказался не потому, что контакты через пол года активного использования выглядят как новые, а потому, что круглые моего размера стоят в 3-4 раза дороже квадратных той же площади. Если подешевеют — обязательно поставлю. Сейчас нет особой нужны, т.к. печатаю PETG на практически холодном столе. Есть конечно минусы у этого материала, но плюсы перевешивают.

Ранее писал насчет автокалибровки, но пока шел датчик, я понял, что она не сильно то нужна — откалибровал вручную один раз и забыл. Направляющих стола нет, деформироваться нечему, винты тоже никто не трогает. У А6 это был еженедельный ритуал )

Ну и хватит наверное, и так что-то планируемые несколько абзацев перетекли в простыню.

Как всегда, буду рад конструктивной критике в комментариях. Всем добра =)

P.S. Долго думал куда кидать, В «Сделай сам» или в «Остальное», решил что больше первое подходит, как и первые посты по настройке и модификации А6. Если не согласны, пишите — исправлю категорию.

Читайте также: