Адгезия стола 3d принтера

Обновлено: 17.05.2024

Все перечисленное ниже компиляция информации из интернета и своего опыты, все эти данные можно найти в интернете, НО по кусочкам, профессионалы знают все это и так, этот обзор для новичков в 3D печати

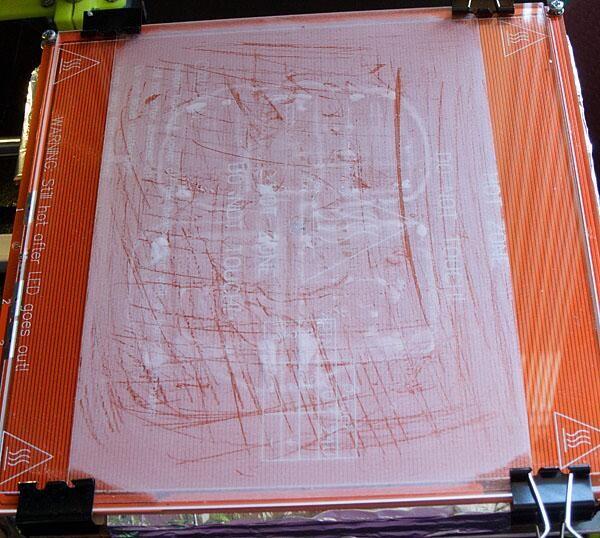

У меня 3D принтер Creality3D Ender 3 Pro и я новичок в 3D. Совсем недавно, при первой печати я столкнулся с тем, что модель просто не прилипает к столу, а на сопле принтера мотается клубок бесформенных нитей.

Что делать в этом случае? Давайте разбираться!

Как правило, дело не только в адгезии, но еще и в столе, он банально - кривой. И чаще всего кривой в центре стола, там образуется вогнутость. Обо всем этом я уже писал в статье: " Купил 3D принтер, собрал, а что дальше? "

Использование клеевого состава довольно простой путь обеспечить первоначальную адгезию модели к столу. И "выровнять" кривизну стола, потому что клей то же занимает какой то объем и тем самым уменьшает расстояние от сопла до поверхности стола.

Можно купить специальный клей для 3D печати, да такие существуют и их довольно много. Например вот на Ali

Или вот еще клей карандаш на Ali

Их на самом очень много, потому как выгодное дело это вот все продавать. Есть клеи и российского производства. А что повесил шильдик: "Профессиональный клеи для 3D печати" и продаешь по конским ценам. Нас такие клеи не интересую, это не наш путь!

Можно воспользоваться еще пивом с сахаром, делают и так, но это по крайне мере не гигиенично.

А еще можно воспользоваться обычными канцелярскими или строительными клеями.

А вообще чего только не использую что бы улучшить адгезию первого слоя.

Давайте перечислим, что вообще используют:

- Пиво

- Сахарный сироп

- Лимонад (в частности, крюшон от Черноголовки)

- Лак для волос

- ПВА в самой разной фасовки от карандашей до жидких клеев ПВА из строительных магазинов.

- ПВП все тоже что выше плюс энтеродез из аптеки

- БФ-2

- Мистер Мускул

- Грунтовка строительная, акриловая - это уже мое уточнение

- Стеклоочиститель летний и зимний.

- Водка любая, но чаще всего дешевая.

И еще все это замешивают в разных пропорциях готовя "аффторские, крафтовые" клеи. Понятно, что используют все что липнет , но иногда делают это совсем бездумно. Давайте разбирается что и как:

В состав клеев обязательно входит:

- растворитель

- действующее вещество

- дополнительные добавки

Растворитель.

Может быть: спирт(спирты иногда ацетон) или самый лучший и универсальный растворитель - вода.

Действующее вещество.

Возможны разные варианты, но на данный момент, по крайне мере среди "профессиональных" 3D клеев все применяют ПВП, и о нем ниже.

Дополнительные добавки.

Могут быть самые разные например: красители, ароматизаторы, обезжириватели, стабилизаторы, антимикробные,загустители и так далее и тому подобное.

Вот стандартный состав клея для 3D печати на основе PVP : Вода, изопропиловый спирт, P-комплекс и ароматизатор.

Вода, изопропиловый спирт, ароматизатор - с этим все понятно, это растворитель, обезжириватель, отдушка. А вот P-комплекс что такое? А это ПВП (PVP) и об этом ниже.

Поэтому: " Мистер Мускул", стеклоочиститель летний и зимний, водка, а так же как и этанол, изопропиловый спирт, метиловый спирт и другие спирты к клеям не относятся, это по меньшей мере обезжириватели

В каком то виде можно отнести сахарный сироп, пиво, лимонад к клеям или средством усиливающим адгезию, но если вы и хотите пользоваться подобными средствами то лучшее и дешевле, это просто вода с сахаром, пропорции уж рассчитайте сами.

Лак для волос , ну тут смотря какой лак, нужен самый дешевый. Тогда, скорее всего, в нем будет ПВП (PVP) и будет так же, скорее всего, силикон и это плохо, поэтому лак для волос не самый лучший вариант.

ПВА, ПВП, акрил, БФ-2 это типичные клеи.

Чаще всего применяют клеевые карандаши они принципиально делятся по составу клеящего вещества на ПВА и ПВП . К слову не стоит покупать обычный канцелярский (силикатный) клей, особенно тем кто использует стекло как стол для печати с частичками клей отстанут и частички стекла.

Разберем более подробно клеи

Клей БФ

Про БФ-2 ничего сказать не могу не пользовался и не собираюсь, мне не нравится, что остается липкая субстанция на столе, хотя отзывы очень хорошие.

Состав: фенолформальдегидная смола и поливинилацеталь (поливинилбутираль) в растворителе который может быть этиловом спиртом или ацетоном, или хлороформом.

Марки клеев БФ

Цифра после «БФ» означает процентное содержание поливинилбутираля, чем его больше тем выше пластичность клея, а значит цифра прямо пропорциональна пластичности клея

- БФ-2 - самый не пластичный, применяется как клей или, например, как лак в электротехнике.

- БФ-2Н, БФ-4Н - для склеивания металлов

- БФ-4 — эластичен, склеивает металлы, текстолит, оргстекло, дерево, кожу. ( И для общего развития: используется для изготовления гетинакса)

- БФ-6 — эластичен, для склеивания кожи, тканей. Применяется в медицине.

- БФ-19 — Токсичен. Не используется в медицинских целях.

- БФ-88 — для склеивания пластичных и непластичных материалов металлов, тканей, Применяется в медицине. Но огнеопасен.

Почему используется чаще всего в 3D печати клей БФ-2, а не БФ-88 для меня загадка, по идеи 88 должен быть более тягуч и пластичен, хотя это теоретические размышления сам я не пользовался.

Грунтовка акриловая (латексная)

Что такое акрил?

Это разговорное название полимеров на основе производных акриловой кислоты.

Используется эмульсии дисперсии акрилового полимера (полиакрилаты, преимущественно полимеры метил-, этил- и бутилакрилатов)

Формула: (-CH2-CR'(COOR)-)n (R' = Н — акрилаты, R' = СН3 — метакрилаты, R' = CN — цианакрилаты)

Что такое эмульсия?

В акриловых грунтовках, красках, латексах и в ПВА используется эмульсия, а это значит что сами эти вещества не растворимы в воде, попробуйте растворить масло в воде, хорошо все взболтайте, получите вот эту самую эмульсию. Вода не дает полимеризоватся действующему веществу, когда вода высыхает действующее вещество полимеризуеться склеивая поверхности, это нам будет важно при печати.

На самом деле все намного сложнее, но в первом приближении сойдет и так, хотя. Есть такое понятие "эмульсионная полимеризация (ЭП)" это один из способов проведения полимеризации, отличающийся тем, что реакция полимеризации протекает в сложной многокомпонентной микрогетерогенной системе – водной эмульсии нерастворимого в воде мономера (или смеси мономеров) в присутствии коллоидных ПАВ – эмульгаторов. При высыхании воды частицы действующего вещества слипаются, называется это коалесценция образую полимерную пленку. И для общего развития. Почему нельзя замораживать все эти дисперсионные составы? А потому, что частицы льда сдавливают глобулы акрилатов, и вызывают то самое слипание - коалесценцию, они и слипаются в крупные агрегаты, визуально для потребителя краска расслаивается. Обратно "разбить" такую краску, которая уже не краска, миксером не получится, ее можно только выкинуть.

Итак, эмульсии применяются в ПВА, акриловых грунтовках и их производных. ПВП растворим в воде там нет эмульсии.

Но вернемся к нашим акрилам

Читая состав, акриловой грунтовки Вы можете встретить много всяких близких названий: акрилатная дисперсия, акриловые сополимеры, стирол акрилат, акриловый полимер, латекс. Но для нас по сути это все будет одно и то же (К общему развитию качество по возрастанию: ПВА -> стирол акрилаты -> акрилаты) важно понимать, что все что получается не растворимо в воде, а например ПВА растворим.

Кстати, в группу полиакрилатов относится так же органическое стекло или плексиглас.

Типичный состав грунтовки

- Водная акриловая дисперсия (вода как растворитель и сам акрил)

- Связующие элементы увеличивающие вязкость (олифа, смолы, полимеры)

- Катализаторы высыхания

- Добавки (красители, пеногасители, биоциды, к слову, очень часто применяется пропиленгликоль, куда уж без него)

Вполне может применятся как адгезивное средство, к тому же как мы видим в состав некоторых грунтовок входят еще и другие связующие элементы такие как смолы, олифа и так далее. Минус в том, что после высыхание вещество не растворимо в воде и как мне кажется, уж лучше применять ПВА, он растворяется, его легче убрать со стола и меньше остатков остается на детали если ее помыть после печати.

ПВА

Открыт еще раньше, в 1912 году врачом Фритцом Клаттом, с такой фамилией и именем понятно что это был немец, который то же экспериментировал с ацетиленом, у них вообще там был бум ацетилена, и получил винилацетат. На воздухе он быстро затвердевал полимеризовался и соответственно мог склеивать разные материалы. В том же году химический состав был запатентован. В 1937 году было открыто производство ПВА в США. В нашу страну клей пришел спустя 30 лет, в начале 70-х годов прошлого века, ничего себе, вот это лаг!

В клеи используется эмульсия поливинилацетата, это нам будет важно при печати. Сам поливинилацетат – бесцветный полимер без вкуса и запаха, Эмульсия пахнет. Запах специфический, все его сами помнят, а на вкус, извините, не пробовал.

Типичный клей ПВА имеет следующий состав:

- 85–95% поливинилацетата,

- 10% воды,

- 5% – пластификаторы (дибутилфталат или ЭДОС)

- 0,5% – специальные добавки, например противогрибковые или другие, см. ниже

Специальные добавки усиливают отдельные свойства клея ПВА для более эффективного применения в различных сферах. Например, добавление каолина, талька, мела повышает прочность клея. Такие растворители, как ацетон или бензин, увеличивают его водостойкость, но снижают прочностные характеристики. Увеличив долю пластификаторов, например, глицерина или масла, можно добиться повышения эластичности клеящего состава. Чтобы ускорить застывание клея, в него добавляют стекло, фарфор или металл. Такие стабилизаторы, как ингибитор стирола и нитросоединения, способствуют увеличению срока хранения клея ПВА.

Зачем я все это так подробно пишу, а потому что нам нужен чистый ПВА. Все эти добавки типа масел, мела и так далее для наших нужд это плохо. А где взять чистый ПВА, все просто все эти добавки стоят денег, поэтому чем дешевле клей и менее "навороченный" тем для нас лучше.

Вот самый дешевый клей из строительного магазина и крупного сетевого магазина.

Адгезия и 3D-печать: все, что вы должны знать

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Многие владельцы 3D-принтеров сталкиваются с отлипанием деталей от стола во время 3D-печати. Давайте разберемся с причинами и решениями.

Что такое адгезия?

Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Также не стоит забывать про тепловое расширение, вызывающее изменение размеров изготавливаемых деталей при различных температурах. Разница в температуре нижней и верхней части детали может привести к отслаиванию краев изделия во время 3D-печати. Это в основном касается таких материалов, как АБС, для работы с которым требуется подогрев рабочего столика. При печати такими материалами слои должны немного остыть, чтобы вообще можно было построить трехмерный объект, но не настолько, чтобы вызвать отслаивание по краям.

В этой статье мы рассмотрим что влияет на адгезию и как можно решить множество проблем в плане сцепления изделий с рабочими поверхностями.

Закрытая камера 3D-принтера

Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать. Равномерная фоновая температура во время 3D-печати снижает вероятность коробления и обеспечивает лучшую адгезию.

Владельцам открытых принтеров остается придумывать различные приспособления (например, короба), которыми 3D-принтер накрывается для сохранения тепла, или строить вокруг печатаемой модели сохраняющие тепло стенки, что увеличивает время печати и расход филамента.

Адгезия первого слоя

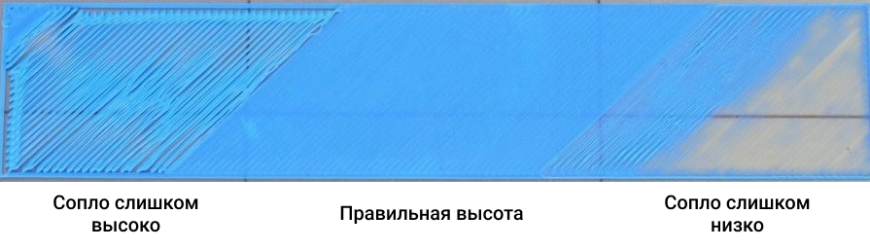

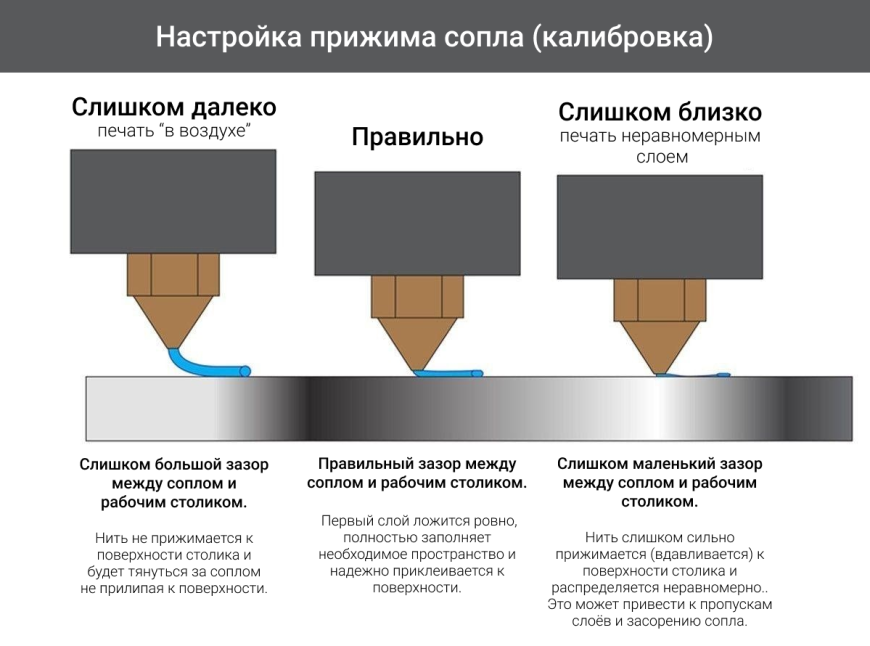

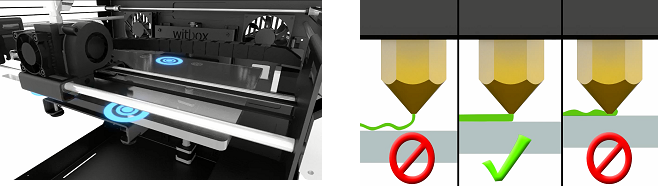

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

Важно правильно настроить расстояние между соплом и поверхностью столика

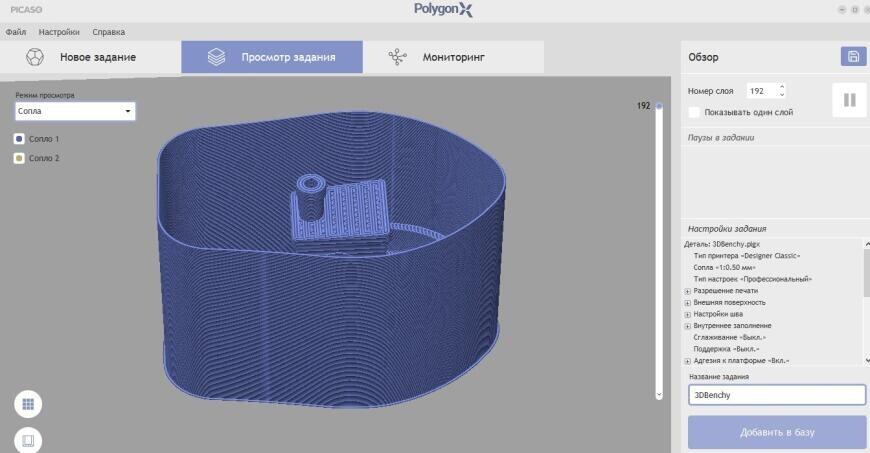

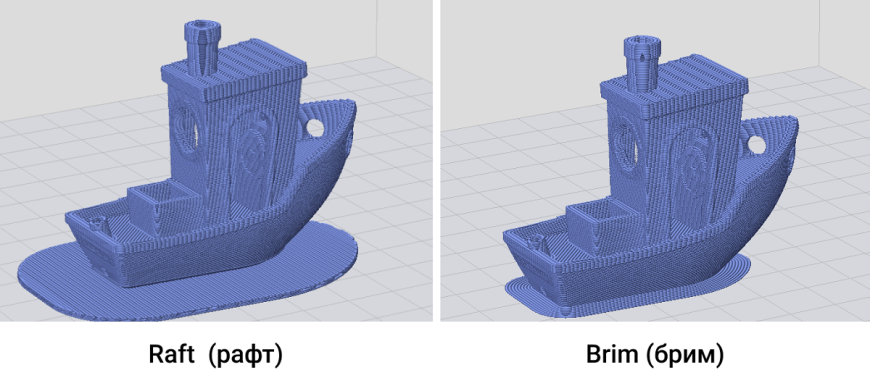

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Температура рабочего столика и средства повышения адгезии

После калибровки платформы и настройки зазора между соплом и поверхностью столика перейдем к очередному вопросу. Следующими причинами плохой адгезии могут быть неправильно подобранная температура столика (если на 3D-принтере есть опция нагрева) и неправильный подбор средств повышения адгезии для конкретного филамента.

Подбор температуры рабочего столика

Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями.

Примеры температур рабочего столика для некоторых материалов:

- ПЛА-пластик: 60°C

- АБС-пластик: 100-110°C

- ПЭТГ: 85°C

- Нейлон: 100°C (зависит от состава материала)

- Поликарбонат: 110°C (чем выше температура, тем лучше)

Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

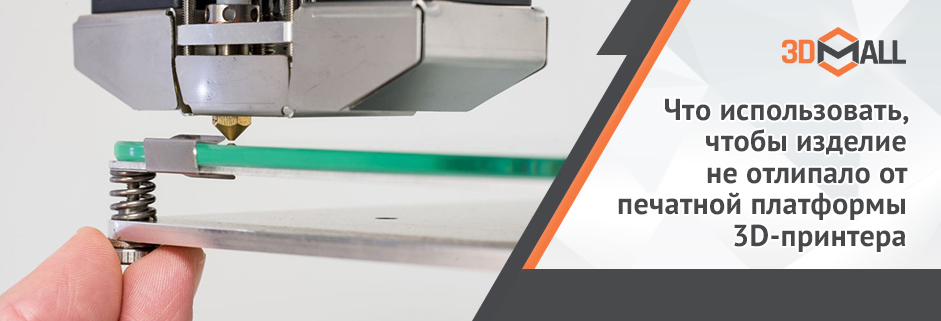

Средства повышения адгезии

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати.

Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов.

На рынке уже достаточно много производителей лаков для 3D-печати и клеевых составов различных объемов и на любой кошелек. Экономить не стоит — одного флакона будет достаточно на несколько месяцев печати, а вы побережете нервы и время, которое тратите на перепечатывание испорченных деталей.

Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу.

Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш

Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна по причине того, что не все ПВА работают хорошо.

Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

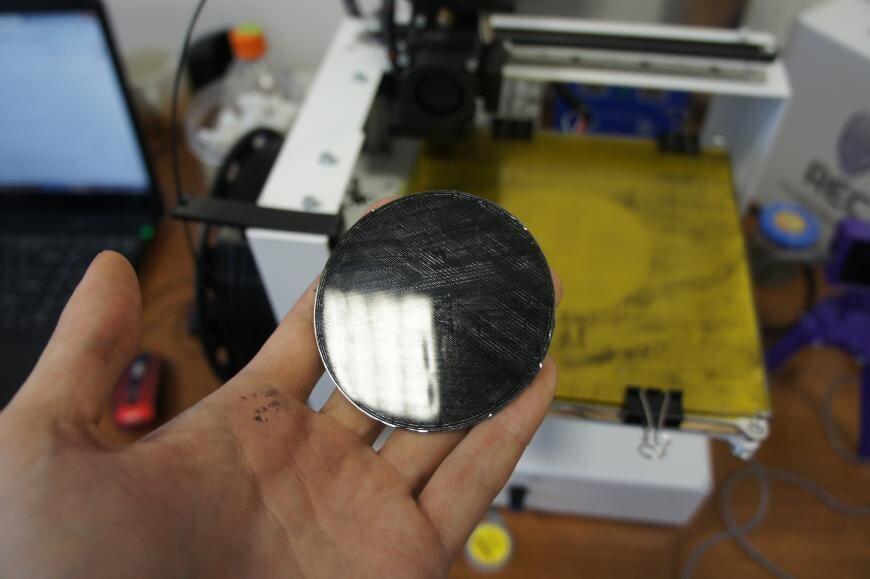

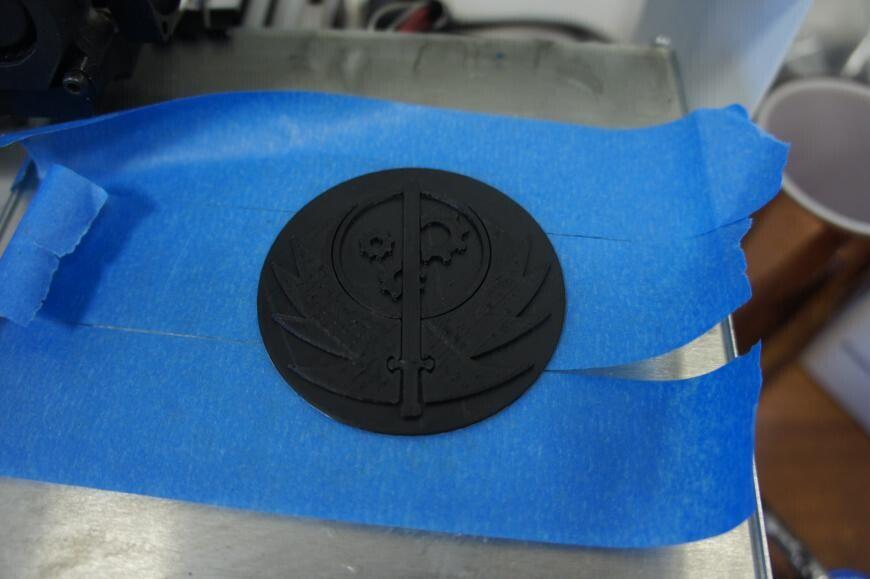

Каптоновая пленка, синий малярный скотч и пленка Lomond

Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще используется каптоновый скотч или пленка Lomond.

На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Пленка Lomond пользовалась популярностью, пока не появились различные клеевые составы. После наклеивания верхний слой на самой пленке небходимо смыть для лучшей адгезии. Детали после печати на такой пленке достаточно сложно оторвать. Со временем под пленкой также образуются пузыри, поэтому пленку необходимо регулярно менять. Подходит для 3D-печати крупных изделий.

Дополнительные моменты, о которых необходимо помнить

ПЛА- пластик — самый неприхотливый полимер. Для стабильной печати полилактидом необязательно обрабатывать поверхность столика дополнительными адгезивами, достаточно чистой стеклянной поверхности. Обязательное условие — нагрев платформы до 60°C. Если платформа без подогрева, то печатать лучше с использованием адгезионных средств — лака, клея для 3D-печати или синего скотча для мелких деталей.

Еще ПЛА-пластик очень любит обдув, поэтому включайте вентиляторы на полную.

АБС-пластик подвержен высокой усадке, поэтому ему требуется помощь для лучшего сцепления с поверхностью. Основные виды дополнительных средств — лак или клей для 3D-печати, АБС-клей, канцелярский клей-карандаш, клей ПВА.

При работе с АБС платформу необходимо прогревать до 100-110°C. Желательно использовать 3D-принтеры с закрытыми камерами, поддерживающими повышенные фоновые темеературы. При 3D-печати на открытых принтерах необходимо использовать сохраняющий тепло кокон вокруг модели. Многие слайсеры уже предлагают такую функцию. Обдув изделий из АБС-пластика крайне нежелателен, так как может произойти растрескивание деталей по слоям и отлипание от рабочей поверхности из-за усадки.

ПЭТГ — очень простой в работе материал, не требующий высоких температур и тонких настроек печати. Пластик обладает отличными адгезионными свойствами и очень крепко держится на чистых поверхностях. С другой стороны, высокая адгезия может приводить к отрыву кусочков от стеклянных столиков при отделении изделий, поэтому на рабочую поверхность желательно наносить разделяющие слои — тот же клей или лак для 3D-печати. Это поможет как отделять изделия, так и предотвращать повреждение стекла.

Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями, но и с рабочими поверхностями. Во избежание повреждения стекла опять-таки желательно использовать лак или клей для 3D-печати. Пленочные покрытия не рекомендуются.

В случае с композиционные материалами выбор адгезионных средств в основном обуславливается типом материала, служащего основой. Обычно рекомендации по подготовке к 3D-печати композитами можно найти на сайте производителя. Если нет, то обращайтесь за консультацией в службу технической поддержки.

К примеру, основой композита FormaX из линейки X-line служит АБС-пластик, однако по свойствам композиционный материал отличаются от чистого АБС по причине наличия углеволоконного наполнителя. Для Formax нехарактерно растрескивание по слоям, но композит требует использования дополнительных адгезионных средств, поэтому производитель рекомендует использовать лак или клей для 3D-печати

Хранение и сушка материала

Влияние влаги на филаменты может носить как косметический, так и функциональный характер. Самый безобидный результат повышенной влажности — это изменение текстур 3D-печатных изделий, хотя дело редко ограничивается одной лишь шершавостью (и матовостью, если речь идет о прозрачных пластиках) и обычно сопровождается снижением межслойной адгезии и адгезии к рабочей поверхности. Более серьезным эффектом может стать неравномерная подача пластика: вода в достаточно влажном филаменте вскипает при проходе через хотэнд, а образующийся пар приводит к появлению пузырьков в укладываемом материале и даже к экструзии рывками со всеми вытекающими последствиями в плане качества и плохой адгезии. Подробная инструкция по хранению пластиков доступна по этой ссылке, а по просушиванию пластиков —здесь.

На этом пока все.

В Wiki на нашем сайте есть отдельные, подробные статьи про каждый из филаментов. Как печатать и с какими параметрами. Заходите читайте здесь.

Пути повышения адгезии нижнего слоя в настольной FDM-печати

Адгезионное взаимодействие печатной платформы 3D принтера с нижними (закрепляющими) слоями формируемого 3D объекта является одним из острейших вопросов в настольной 3D печати. Подавляющее большинство производителей в своих рекламных компаниях скромно умалчивают о значимости данного вопроса (зачастую переходящего в «головную» боль покупателя). Уже купив 3D принтер и погрузившись в процесс 3D печати, пользователь сталкивается с проблемами отслаивания углов (эффект «лодочки»), деламинации нижних слоёв и сдвига объектов на платформе. В отличие от FDM-установок промышленного назначения, в настольных 3D принтерах отсутствует система высокотемпературного термостатирования рабочей камеры, необходимая для предотвращения процессов деформации слоёв и компенсации внутренних напряжений, возникающих в результате высокоскоростного наплавления разогретой до вязкотекучего состояния полимерной нити и ее практически моментального охлаждения. Также в большинстве бытовых моделей не предусмотрена возможность использования специального материала, формирующего систему поддержек, имеющего отличное сцепление как с платформой, так и с основным модельным материалом. Безусловно, уже имеются настольные модели с 2-мя и более экструдерами, позволяющими использовать для поддержек водорастворимый PVA пластик, однако их суммарная точность формообразования 3D объекта на данный момент далека от идеала и пока не сопоставима с промышленным типом FDM оборудования. К тому же класс термопластичных материалов, которые используются в настольной 3D печати по своим технологическим и эксплуатационным свойствам изначально уступает FDM материалам профессионального назначения.

Частично решить вопросы отслоения нижних слоёв деталей позволяет использование печатных платформ со встроенным нагревом. Однако, в случае изготовления крупных 3D объектов, например, архитектурных макетов или объектов, имеющих высокую площадь контакта поверхности с платформой (корпусные элементы приборов), это не решает проблем адгезии полностью. Усадка материала (особенно у АБС) все равно имеется, соответственно, напряжённое состояние материала может привести к отрыву как нижнего слоя, так и следующего за ним, и последующему сдвигу на платформе всей детали. Пользователи все равно вынуждены искать различные способы обеспечения адгезии (плёнки, подложки, клеи), даже в случае наличия в 3D принтере платформы с нагревом. К тому же у нагревательных платформ имеются и свои минусы, причем не только (и не столько) связанные с повышенной энергоёмкостью или безопасностью для пользователя, сколько с постоянным циклом их нагрева/охлаждения, в результате которого возможна деформация самого материала платформы, что негативно может сказаться на ровности ее поверхности и точности процесса формообразования.

Для целого модельного ряда 3D принтеров (Makerbot, CubeX от 3D Systems, bq и др.), где используется высокоплоская стеклянная платформа 'холодного' типа, вопрос носит особую актуальность. С одной стороны производители стремятся добиться максимально возможной безопасности (как можно меньше нагревающихся элементов в конструкции, т.к. устройство все чаще используется в школах и детских кружках) и энергосбережения, с другой - надо обеспечить приемлемый уровень сцепления изготавливаемой детали с платформой. С одной стороны наличие стеклянной платформы может показаться минусом, однако, на самом деле, при должной ее подготовке к процессу 3D печати, становятся очевидными и ее явные плюсы – у нее абсолютно ровная поверхность, позволяющая получать точные и гладкие поверхности в 3D объектах, полное отсутствие температурных деформаций у каленого стекла и, соответственно, невозможность коробления самой платформы с течением времени, она очень твёрдая и полностью гладкая, что позволяет использовать самый широкий диапазон средств для решения вопросов адгезии со 100% гарантией последующей очистки поверхности платформы до исходного состояния, и, наконец, она съёмная, что обеспечивает удобство съёма готовых изделий (без воздействия на устройство перемещения платформы по вертикальной оси), позволяет ее промывать тёплой водой, а также производить предварительную подготовку ее поверхности перед процессом 3D печати, а также последующую очистку.

Не вдаваясь глубоко в вопросы сравнения и выбора различных видов материалов для настольной 3D печати методом FDM, рассмотрим основные пути обеспечения адгезии для PLA (признанных всеми производителями 3D принтеров RepRap класса как самыми технологичными, гарантирующими высокий результат) и др. пластиков с платформой 3D принтера. Причем данные методы одинаково применимы как на холодных, так и на горячих платформах.

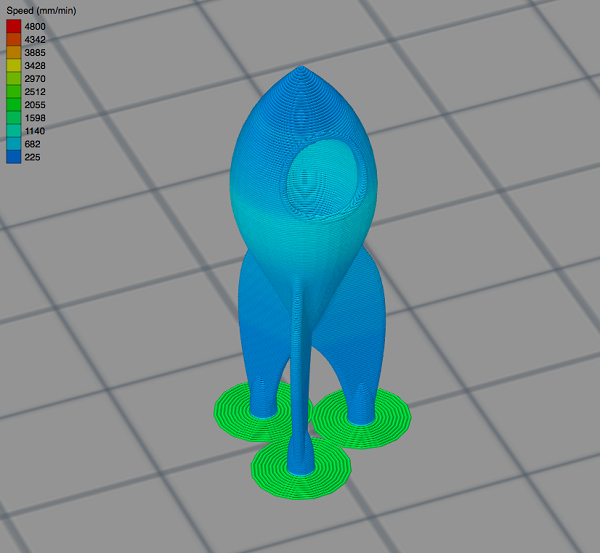

1. Технологическая подготовка: тщательная калибровка печатной платформы, программная оптимизация алгоритма формирования нижних слоёв модели (методы Brim и Raft для увеличения площади контакта вокруг нижних слоёв деталей и сцепления с платформой, введение в конструкцию дополнительных геометрических элементов - 'ушек', уголков для увеличения площади сцепления) при подготовке g-code, снижение степени заполнения слоёв - в большинстве случаев достаточно 25-30%.

2. Аэрозольные спреи-адгезивы технического назначения (для временного контакта с материалом): 3M Scotch-Weld 75, Tesa 60023, Krylon®Easy-Tack, UHU 3-in-1. Использование данных технических адгезивных спреев позволяют добиться хорошего результата в случае изготовления невысоких малогабаритных деталей с относительно невысокой площадью контакта с печатной платформой. Они образуют на стекле равномерный тонкодисперсный клеевой слой наподобие скотча, который по окончании процесса можно удалить с платформы с помощью специальных аэрозольных растворителей типа 3M Cleaner Spray, Tesa 60040, Krylon®Adhesive Remover и последующей промывки в тёплой воде. Однако, в случае изготовления крупногабаритных моделей контактного усилия данных клеёв может оказаться недостаточно, чтобы выдержать сдвиг моделей с платформы или загибание углов при большой горизонтальной поверхности контакта с платформой. К тому же обязательная очистка платформы с помощью растворителей может быть неудобна или недопустима, например, в учебных заведениях или офисах.

3. Малярные ленты: 3M Scotch-Blue 2090 (США), Tesa 4323 (Германия). Многие продавцы расходных материалов для 3D принтеров любят приписывать американскому 'голубому' скотчу качества фантастической адгезии. Практический опыт использования показал, что хороший результат можно получить только в случае негабаритных деталей с невысокой площадью контакта с платформой, а в случае габаритных моделей очень вероятен отрыв их краев от ленты в процессе печати. При этом, при съёме готовых изделий с платформы в ряде случаев на нижней поверхности могут оставаться трудноудалимые кусочки скотча, что портит в итоге её внешний вид.

4. Подложки на основе плёночных материалов:

- с односторонним клеевым слоем 3M IJ25-20R, Lomond Laser Film;

- с двухсторонним клеевым слоем Orabond 1334, Tesafix 4917, LG 5000, Poli-fix 345;

- карманы для ламинирования, имеющие хорошую термостойкость;

- термостойкие полиимидные плёнки (каптоновый скотч) актуальны для платформ с нагревом;

- специальные полимерные подложки, применяемые, например, в последних моделях Makerbot и bq.

В случае использования односторонних плёночных подложек на полиэфирной основе толщиной 100 мкм , они клеятся липким слоем непосредственно на платформу 3D принтера, а на их верхнюю сторону (матовую на основе ламинированной бумаги или прозрачную глянцевую) происходит осаждение горячей пластиковой нити. За счёт высокой температуры нить пластика схватывается («приваривается») с верхним слоем подложки. Такой тип подложек позволяет изготавливать детали различных габаритов, однако в ряде случаев при съеме изделия с платформы, на его нижней поверхности могут оставаться трудноудалимые следы бумажной основы подложки, что отрицательно может сказаться на эстетической стороне.

Двусторонняя полиэфирная пленочная подложка имеет нижний слой с невысокой степенью адгезии, позволяющий равномерно приклеивать ее к платформе 3D принтера с возможностью лёгкого последующего удаления с неё, а также верхний слой с постоянно высокой адгезией. При осаждении разогретой до вязкотекучего состояния полимерной нити на верхнюю сторону подложки происходит схватывание ее с липким слоем. В случае изготовления мало- и среднегабаритных деталей усилия адгезии таких плёночных подложек вполне достаточно. Однако в случае, когда нужно изготовить габаритную деталь с большой площадью контакта с печатной платформой, вероятны отслоения нижних слоёв, т.к. адгезионная прочность сцепления подложки с моделью может уступать внутренним напряжениям, возникающим в детали при послойном её формообразовании.

Специальные полимерные подложки имеют термостойкий верхний слой и приклеиваются непосредственно к стеклянной платформе. Результаты испытаний показали хорошую эффективность их применения в случае изготовления малогабаритных и несложных по геометрии деталей.

5. Аэрозольный лак Lac Impresion 3D (Nelly, Испания). 100% адгезия.

Чтобы акцентировать внимание пользователей на высокой эффективности применения Nelly (абсолютно превосходящего множество перепробованных прочих лаков для волос) именно в настольной 3D печати, были разработаны дополнительные этикетки с условным названием Lac Impresion 3D и описанием ключевых свойств, имеющих доказанную ценность при использовании в настольной FDM печати для обеспечения надёжной адгезии с платформой 3D объектов любых типоразмеров, включая крупногабаритные и с большой площадью контакта. Многократный практический опыт подтверждает, что Nelly гарантирует надёжную фиксацию нижних слоёв изделий в процессах послойного формообразования методом FDM, причем он подходит для всех типов компактных 3D принтеров. Т.к. он имеет в составе термостабилизирующее вещество, то его можно распылять как на холодных печатных платформах, так и на платформах с подогревом. На наш взгдяд, если вести речь о физико-химических методах повышения адгезии платформы, в настоящее время это наиболее эффективное средство по соотношению цена/качество, являющееся отличным заменителем дорогостоящих каптоновых лент, голубых скотчей, клейких плёнок и прочих средств, которые при более высокой стоимости далеко не всегда обладают столь высокой эффективностью. Он легко наносится тонкодисперсной струей с расстояния 30 см и образует тончайшую стекловидную плёнку, обеспечивающую устойчивую адгезию с полимерными материалами на PLA и иной основе по механизму, близкому к химической сварке. При использовании данного лака у нижних слоёв деталей формируется гладкая глянцевая поверхность, при этом после непродолжительного воздействия теплой воды готовая модель легко снимается с печатной платформы.

В заключение, хотелось бы отметить, что рассмотрены только некоторые методы обеспечения адгезии в настольных FDM-принтерах, а дальнейшая эволюция данного вопроса видится все-таки в разработке моделей с 2-мя экструдерами, обеспечивающих высокую точность формообразования с возможностью применения водорастворимых полимеров для формирования устойчивой нижней подложки и легкоудаляемых поддержек.

Не прилипает модель к столу 3Д принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

Адгезия стола 3d принтера

Не прилипает модель к столу 3D принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3Д принтера – способы ее повышения

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м 3 . Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

Синий скотч для 3Д печати или термостойкая лента

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового изделия. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати. К этой категории можно с натяжкой отнести и малярную ленту.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA, ABS, Nylon, PETG.

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой флакон с прозрачной жидкостью. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д-печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS пластиком, ABS+, FLEX, RUBBER, PC, а также PLA и другими материалами.

Раствор ABS

Этот материал для повышения адгезии представляет собой раствор ABS-пластика в ацетоне или этилацетате. Для приготовления такого раствора используется 15-20см пластиковой нити типа ABS и 60-90мл этилацетата. Вязкость раствора должна быть промежуточной между молоком и водой и нельзя, чтобы смесь напоминала собой смолу или пасту. Этот вариант является самым надежным, позволяющим предотвратить деформацию и загибание углов изделия. Но важным будет соблюдение правильности консистенции раствора.

Способ применения: Готовый раствор тонким и равномерным слоем наносится на обезжиренную рабочую платформу.

Применимость: Наиболее эффективным данный адгезионный состав будет в отношении ABS-пластиков, применим он также и к ABS.

Каптоновая лента или каптон

Этот материал во многом напоминает скотч. Каптоновая лента это золотистый полупрозрачный материал с клеевым слоем. Выполнен каптон на базе термостойкого полимера. Благодаря использованию этого материала нижняя часть готового изделия имеет гладкий и даже глянцевый вид.

Способ применения: Аналогичен синему скотчу – необходимо максимально ровно и встык оклеить рабочую платформу, предварительно ее обезжирив.

Применимость: Рекомендуется использовать каптоновую ленту при работе со следующими типами пластиков: АBS, PLA

Термоковрик

Данный материал для повышения адгезии является одним из самых популярных. Его достоинством является многоразовость и универсальность. Применение термоковрика позволяет добиться максимальной адгезивности печатного изделия, а также обеспечить защиту самой рабочей платформы, ее поверхности от царапин и прочих повреждений. Термоковрик представляет собой лист из полимера. Он может быть на магнитной базе или клейкой основе.

Способ применения: Если коврик имеет клеевую основу, то перед его нанесением платформа обязательно обезжиривается. С коврика снимается защитная пленка, и он равномерно приклеивается к платформе. Для улучшения приклеивания можно предварительно нагреть платформу примерно дл 50 градусов. Калибровка платформы осуществляется после приклеивания термоковрика.

Применимость: Термоковрики универсальны, то есть совместимы со всеми видами филаментов.

Гаролит

Гаролит, который также встречается под наименованием LE-лист, представляет собой покрытие на основе стекловолокна или эпоксидной смолы. Разновидностей гаролита существует несколько.

Способ применения: Лист наносится на печатную платформу.

Применимость: Гаролит – это не универсальный материал. Его основное назначение – печать нейлоновой нитью, то есть он используется для достижения максимальной адгезии с Nylon-пластиком. Иногда возможно добавление клея для усиления адгезии, хотя этого обычно совершенно не требуется.

PEI-пленка

При печати на 3Д принтерах, оснащенной подогреваемой платформой часто используется PEI-пленка. Это материал выполненный из полиэфиримида. По поводу использования данного адгезионного материала существует много разногласий среди пользователей. Некоторые утверждают, что с нее сложно удалить готовое изделие. Другие рекомендуют использовать для улучшения адгезии еще и клей. Но пленка обеспечивает хорошую защиту от повреждений поверхности платформы.

Способ применения: Кленка закрепляется на платформе посредством биндеров для бумаги (простых зажимов).

Применимость: Пленки PEI довольно универсальны. Их можно использовать с такими филаментами, как ABS, PLA и т.д.

Читайте также: