Абс отклеивается от стола

Обновлено: 17.05.2024

Вы купили 3D принтер, настроили его, все замечательно. Но вот незадача, деталь постоянно отклеивается от стола. Что делать? Я закупился множеством различных клеев и скотчев, чтобы сравнить различные методы и расставить все точки над И.

Вообще я долго не понимал смысл всех пирогов, которые делают у себя любители 3Д печати на столе — стекла, бумага, скотч, клей, пиво, лак для волос. Осталось только колбасу с яичницей положить на стол и тогда точно все прилипнет как надо. Давайте поочередно разберемся в этих вопросах 3Д печати и сравним различные методы для борьбы с отклеиванием деталей.

Зачем нужно стекло на стол 3Д принтера?

Вообще стекла используют как правило для двух случаев: если стол 3D принтера неровный или если не хотят пачкать стол. Минусы есть: принтеру сложнее нагреть стол до нужной температуры, повышенный износ ремней, а при больших скоростях печати — высокая нагрузка на шаговые двигатели. Плюс есть еще вероятность того, что стекло треснет, если оно не боросиликатное.

Blue tape 3M или синий скотч

Этот метод появился достаточно давно за рубежом. Дело в том, что данный тип скотча имеет на внешней стороне некое покрытие, которое сильно увеличивает адгезию плюс скотч сам по себе защищает стол и никакое стекло не нужно. Но есть проблема. В России этот скотч почти нигде не купить. Нет, есть, конечно, магазины, которые продают его по 2000 рублей, но давайте пока поищем что-то более бюджетное.

Малярная лента

Конечно! Раз у нас этого скотча нет, то давайте займемся импортозамещением и наклеим обычную малярную ленту на стол. Одна беда — ни PLA, ни ABS пластик не клеится к ней. Более того, при нагреве стола — она деформируется, а именно расстояние между стыками наклеенной ленты начинает сильно увеличиваться в ходе печати. Вообщем малярная лента не пойдет даже для простой защиты стола.

Малярная лента для наружных работ

Такая лента в строительных магазинах как правило имеет синий цвет, однако не нужно ее путать с синим скотчем 3M. Детали к ней клеятся также плохо как и к обычной. Однако она не деформируется под действием температуры, что уже хорошо. В качестве защиты поверхности стола она подойдет.

Клей-карандаш

Купив разных клеев в магазине и еще докупив клей «Каляка-маляка», который все так настойчиво рекомендуют я принялся их тестировать. Никакой серьезной разницы замечено не было. Детали PLA держатся на четверочку. ABS на троечку. Наносил клей как на чистый стол, так и на малярку для наружных работ. С маляркой немного проще, деталь держится покрепче. Да и стол мыть не надо, хотя с этим проблем нет. Клей-карандаш быстро отмывается водой.

Лак для волос

Наносил его как на чистый стол, так и на малярную ленту. Результатом остался недоволен. Все отклеилось. Есть вероятность, что проблема в производителе, так как одному из моих клиентов подошел данный способ. Отмывается он уже не так просто.

ABS Juice

Еще один метод, который активно используется за рубежом. Как сделать ABS Juice? Берем баночку, в нее заливаем ацетон, дальше кладем в нее кусочки ABS-пластика и ждем пару дней. Подождали, открываем ииии….. если вы живете в России, то почти ничего не произойдет, пластик лишь немного потеряет форму, хотя должен был раствориться. Дело в том, что у нас запрещено продавать ацетон в чистом виде, он продается с какими-то добавками. Выход есть — разные конторки продают чистый ацетон под видом «Растворитель пластика». Я сходил в одну, но у них он закончился, ну я и забил на этот метод. Да, подходит этот метод только для ABS-пластика, жутко воняет и стол тяжело отмыть если не используете стекло. Но выше указаны минусы использования стекла. Вообщем мне этот метод не подошел.

Различные ленты для 3Д-печати в Китае

Закупил несколько штук разных на Алиэкспрессе. Часть из них оказались откровенным шлаком, однако два вида лент стали моими фаворитами.

Каптон — лучший вариант для ABS

Каптоновая лента является всего-лишь термоустойчивой лентой. Зачастую вы ее можете увидеть на обратной стороне стола 3Д принтера. С помощью нее приклеивают датчики температуры. Она отлично зарекомендовала себя при печати ABS-пластиком. Я клеил ее на стол, а на нее еще клей-карандаш. Деталь держалась намертво. Правда клеить ее сложновато стык в стык. Поэтому закупил себе широкую 100-миллиметровую.

Купить каптоновую ленту 40 мм можно тут:

Купить каптоновую ленту 100 мм можно тут: купить в COMPONENTS.VIRAND

Лучший метод для борьбы с отклеиванием деталей от стола PLA изделий

Звучит, наверное, слишком громко. Но после всех этих испытаний я сделал для себя именно такой выбор. Данная лента легко клеится, не деформируется под воздействием температуры, не пахнет (что очень важно для дома), детали из PLA пластика держатся намертво. А самое главное, что я теперь не парюсь по поводу того, что деталь отклеится и целые часы 3D печати пойдут насмарку. Лично я остановился именно на этом варианте и всем советую. Однако данная лента не очень крепко держит ABS.

Методы борьбы с отлипанием модели от стола.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день, 3D today. Меня зовут Кирилл, и я хочу рассказать вам про несколько способов решения проблемы прилипания модели к термостолу.

Первый способ приклеивания печатающейся модели к столу, о котором я узнал, это лак для волос. Его я рассматривать не буду, так как считаю неэффективным.

К нему же отправляется пальчиковый клей для бумаги от ErichKrause. Он, конечно, давал неплохие результаты, но все же это своего рода «колхоз», как и лак для волос.

Первый «серьезный» способ, что я испытал на ABS пластике - синий скотч. Он куда больше подходит для PLA пластика, но все же. Эксперимент доказал, что его можно использовать, а температура стола была 105 градусов по Цельсию. Нижняя поверхность напечатанной модели выглядит достаточно прилично, повторяет фактуру скотча, модель нигде не отлипла от поверхности, а сам скотч получилось отделить от пластика.

Однако, на моей же практике он пару раз оставался на модели из ABS, а иной раз модели отлипали. Мы всегда используем этот метод при печати PLA пластиком. Важно клеить скотч ровно стык-в-стык. Еще есть мнение, что, если нужно печатать из ABS пластика, а кроме скотча печатать не на чем, то температуру стола с синим скотчем нужно поднять где-то до 110.

Каптон (плёнка из полиимида, поставляется катушками) — вещь хорошая, но исключительно для ABS пластика. PLA к полиимиду прилипает весьма неохотно. Очень важно приклеить каптон к термостолу аккуратно и без пузырей. Я разглаживал пленку с помощью своей кредитной карты, надо же найти ей хоть какое-то полезное применение. :) Тем не менее, у меня не получилось наклеить каптон без пузырей.

Результаты теста оказались грустными, модель отлипла и усела.

Обратная поверхность отображает мою неаккуратность при наклеивании пленки, видны пузыри. Что странно, на модели пузырей больше, чем я видел на пленке. С чем это связано — непонятно.

Адгезивная пленка. К сожалению, у нас ее всю раскупили, а новых не завозят, поэтому протестировать в рамках одних и тех же условий не вышло. Скажу только, что эта пленка жестче, чем каптон, и ее проще клеить. Если быть аккуратным, то она еще и будет дольше служить. Результат зависит от того, насколько хорошо вы ее приклеите.

ABS juice. Скажу честно, он у меня в фаворитах. Во-первых, это экономично, во-вторых — просто в изготовлении (нужен только хороший ацетон, ну и пластик), а в третьих — всегда хороший результат и на PLA, и на ABS пластике. На PLA, конечно, в меньшей степени.

Готовится он очень просто: нужно кинуть в 200 грамм ацетона маленький кусок поддержки и подождать, пока он раствориться. Должен получится мутный раствор, по консистенции похожий на апельсиновый сок.

ABS juice наносится на холодный термостол с помощью кисточки, затем нужно подождать, пока ацетон улетучится. Если нанести ABS juice на горячий стол, он будет давать маленькие пузыри. Впрочем, они не очень критичны из-за высокой адгезии с ABS пластиком. Но в этом случае цвет ABS juice будет виден на нижней стороне модели.

Лично я люблю ABS juice за то, что им можно склеивать и обрабатывать модели из ABS пластикастика.

Синий скотч, по моему опыту, лучший вариант для печати из PLA.

Большое спасибо за внимание и удачной печати!

Подпишитесь на автора

Абс отклеивается от стола

Тенденции

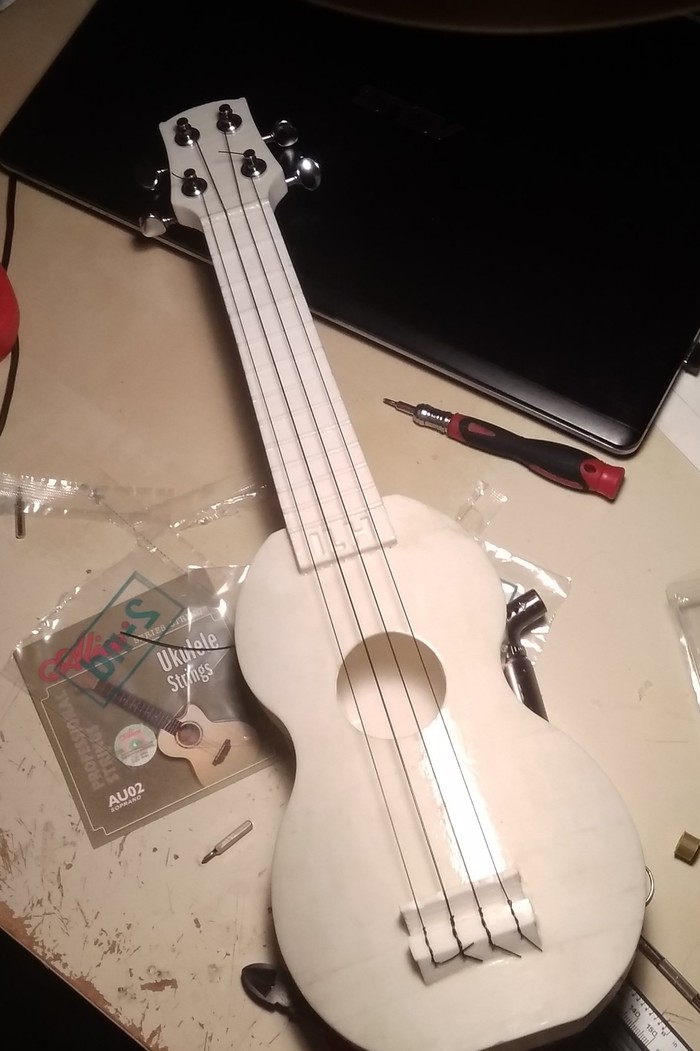

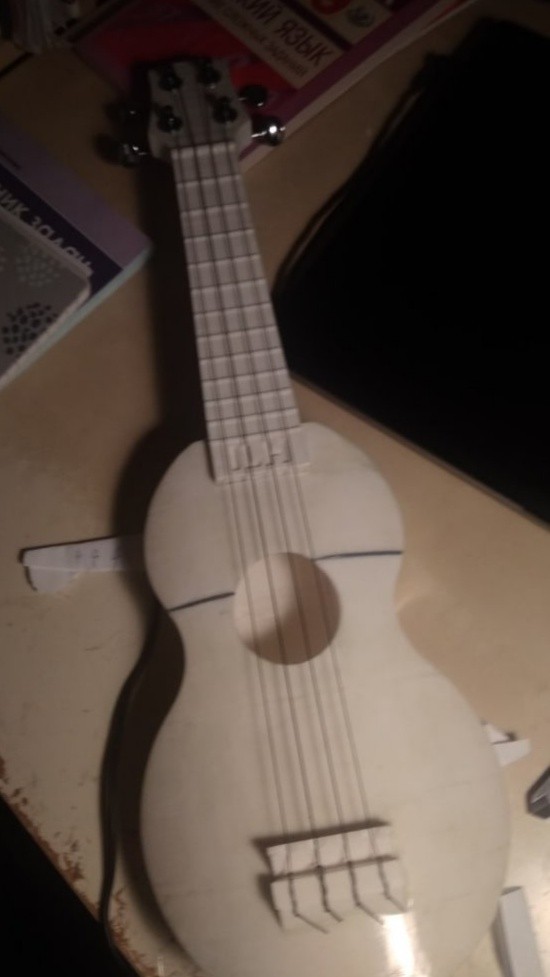

Укулеле на 3D-принтере

Привет всем! Делюсь своей поделкой на 3D-принтере. К сожалению сразу не догадался сделать фото в процессе.

Распечатал 4 части: 2 части грифа и 2 части деки (корпуса, без понятия как называется). Склеил все при помощи ацетона. Вот фото до обработки:

Потом полностью обработал ацетоном в несколько слоев. Внутри обработал просто залив 1 крышечку ацетона внутрь и потряс. Думаю в этом не было необходимости, так как корпус достаточно прочный, но пусть будет.

К сожалению гриф встал криво, из-за чего расстояние между струнами на 12 ладу было около 6-7мм. Решил облить кипятком и погнуть, так как температура размягчения ABS примерно 100-110°C. Недостаточно нагрел переднюю часть, и она треснула. Заделал слегка срезанной прутком ABS и опять обработал ацетоном.

Итого: 900₽

Как по мне, звучит нормально. Друг, играющий на электрогитаре сказал, что "звучит зелёно", что бы это не значило.

Все детали печатал REC ABS Белый. При печати немного потрескались края, заполнил кусками филамента.

Настройки:

Сопло - 240°C

Стол - 100°С

Скорость - 40-60 мм/с

Слой - 0.4мм

Сопло - 0.5мм

Спасибо что дочитали, вот вам котик: 🐈.

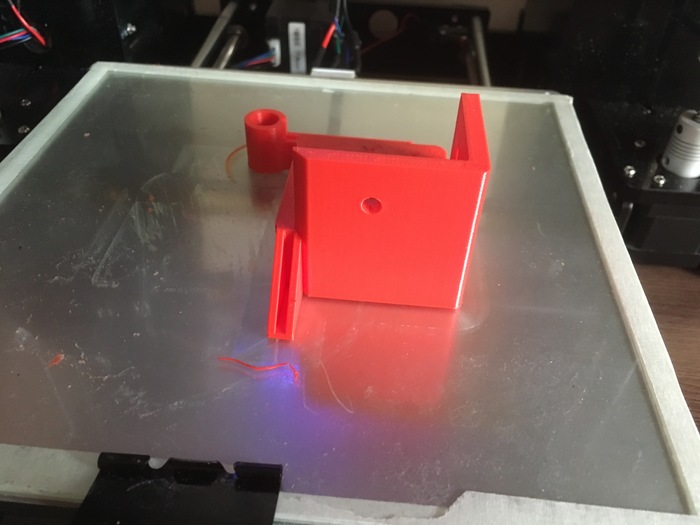

Всем известная модель, первый опыт с ABS

Печать ABS

0.2 слой

255/100 градусов

на стекле, скорость 60мм/с

печатается за раз без сборки

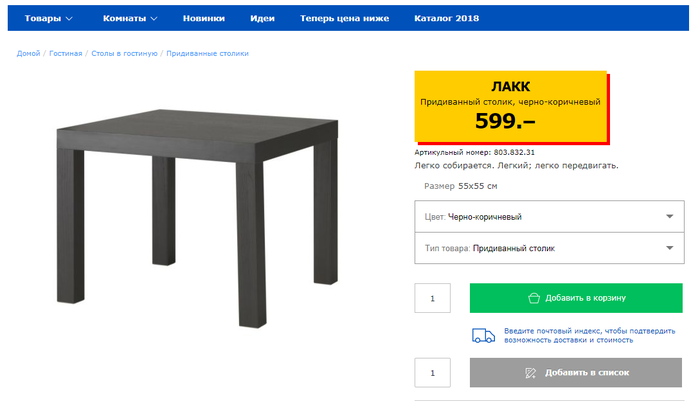

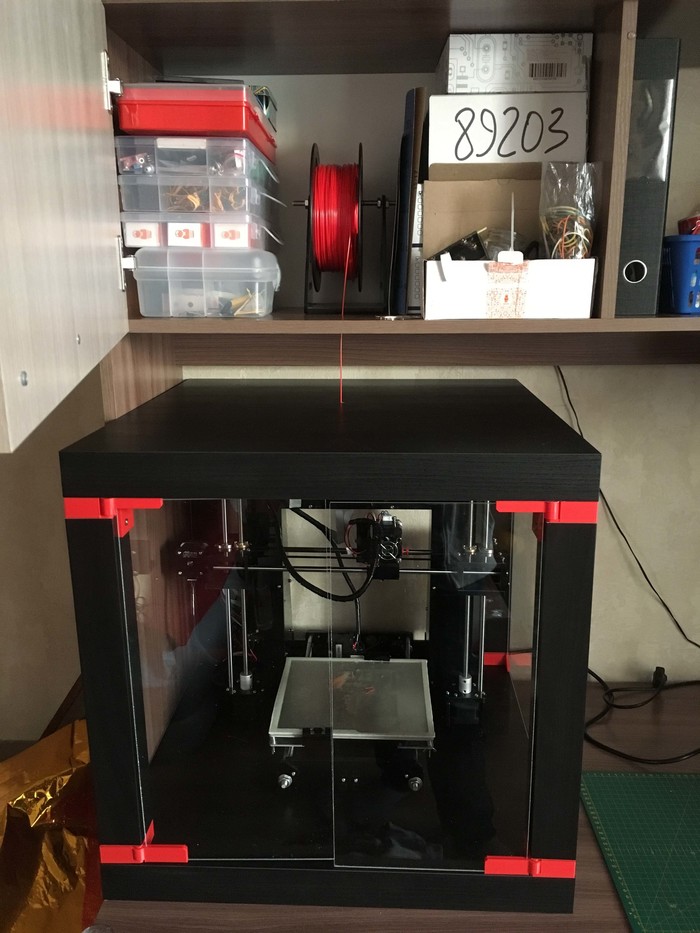

Бокс из IKEA для 3d-принтера

Попался мне тут на глаза недавно пост, в котором, на мой взгляд, достаточно элегантно и просто решили вопрос постройки термокамеры для принтера. Идея проста: берем стол из ИКЕА, печатаем несколько деталей, которые являются удлинителями ножек + используются как держатели для оргстекла, немного этого самого оргстекла и вуаля, при наличии рук не совсем из заднего прохода все готово!

Исполнение задумки от Josef Prusa

Вот такой стол (я взял 2, т.к. хотел красивое основание)

Распечатал кое-какие детали - ткнув сюда их можно скачать. Тут полный пак, но я печатал не все, что-то показалось мне излишним. Печатал ABS-пластиком, для чего пришлось колхозить картонный короб, иначе все расслаивалось(

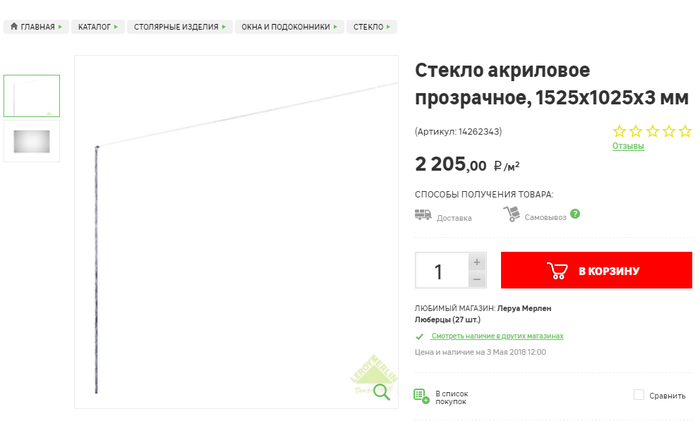

Купил оргстекло 3 мм. Вот тут надо сказать, что, почти неделя поисков так и не помогла мне найти компании, которые продают такое количество оргстекла как мне надо - строго по размерам и не больше. Все продают только листами, распил которых ты заказываешь отдельно (и платно), обрезки, само собой, тоже забираешь. Дешевле всего нашел в Леруа Мерлен. Распил заказал там же - напилили при мне и быстро.

После распечатки и покупки всех необходимых частей начал все собирать. Особо фоток сборки не сохранилось, да это и лишнее, собирается все быстро и просто.

Для крепления деталей к самому столу использовал винты 6*50, а ножки крепил саморезами 3*16.

После сборки просверлил отверстие для подачи филамента как в коробе так и в столе - теперь и катушка защищена хоть немного от влажности.

Мне этот вариант очень понравился - он не слишком дорог, особенно если у вас уже есть оргстекло. Смотрится отлично - не похоже на колхоз-колхоз. И, теперь самое главное - со своей задачей справляется! Качество печати абс-пластиком существенно улучшилось. Насчет шума тоже улучшение - принтер стал ощутимо тише. Жена с сыном это особенно одобрили)

Чтобы добраться до внутренностей принтера нужно снимать бокс. Втыкать флешку стало труднее, но со временем я вынесу мозги наружу.

Что я точно добавлю со временем:

1. В этой конструкции есть небольшой минус - между ножками стола и оргстеклом есть щели, со временем я приклею туда уплотнитель для дверей.

2. Еще нужно облагородить отверстие для филамента в коробке и столе - чтобы филамент не царапался (диаметр может измениться, это влияет на качество печати) и не забивал сопло.

3. Нужно выносить электронику из этого бокса, все-таки мозги высокую температуру не любят. Но, для этого, как мне кажется, нужно докупить еще один стол - сделаю полочку под принтером. Тогда уж можно будет все разложить аккуратно и красиво + поставлю пару кулеров на охлаждение.

4. Установлю внутрь датчик температуры, влажности и датчик дыма.

5. Стоит добавить внутрь освещение, думаю протянуть RGB-ленту. Подсветка красивая будет)

6. Необходимо еще утеплить стол и хотэнд экструдера. Многие для экструдера советуют фум-ленту.

7. Желательно еще добавить вытяжку с фильтром - дышать пластиком не самое правильное дело.

8. Еще есть вариант из остатков оргстекла замутить бокс для филамента, но это совсем в планах.

Простите за бардак на заднем плане, мы только переехали + пока обустраиваю свою мини-мастерскую.

Проблемы 3D печати и варианты их решения. Устранение причин дефектов и ошибок во время печати

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида - это физические и программные.

Физические - это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные - это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное - когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт - это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

Забитое сопло

В 3D печати сопло - это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое - это заменить сопло. Но если под рукой не оказалось запасного - можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора - обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно - в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи - мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное - в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение - 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт

Ретракт - это небольшое вытягивание пластиковой нити из экструдера. Благодаря ретракту при холостом перемещении экструдера (от слоя к слою или от модели к модели) нагретый пластик не капает из сопла. Для некоторых текучих видов пластика (например PETG) скорость и величину ретракта нужно увеличить.

"Волосатость" легко можно удалить шлифовкой или срезать ниточки острым скальпелем.

Высокая температура экструдера

Чем выше температура экструдера, тем более жидким становится пластик. Важно найти баланс что бы пластик не был слишком жидким и хорошо "слипался" по слоям.

В подборе оптимальной температуры экструдера хорошо помогает тестовая модель - башня. На ней наглядно видно как ведет себя пластик при печати на разной температуре.

Верх модели "дырчатый" или неровный

Верх модели получается бугристый или с отверстиями. Проблема может возникнуть если верхняя часть модели плоская. Например как у кубика.

Недостаточный обдув

При печати верхней плоскости (крышки) пластик не успевает остывать и остаётся слишком жидким. Из-за этого нити рвутся и образуются дыры. Увеличьте скорость вращения вентиляторов обдува на последних слоях.

Мало верхних слоев

Верх отпечатка может получится слишком тонким и из за этого деформироваться. Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

Маленький процент заполнения

Если процент заполнения слишком маленький, то верхнему слою будет просто не на что опереться. Увеличьте процент заполнения в настройках слайсера.

Деформация модели

Некоторые части модели как будто оплавились в некоторых местах или с одной стороны. Проблема чаще всего возникает при печати PLA пластиком. Дефект появляется из-за того что пластик не успевает остывать и деформируется.

Недостаточный обдув модели

Маленькая модель

Маленькие модели сложно хорошо обдувать. Старайтесь печатать небольшие изделия вместе с большими или разместите несколько одинаковых моделей в разных углах стола. Так у пластика будет больше времени на остывание.

Смещение слоев

Во время печати слои смещаются по оси x или y.

Заедание печатной головы

Выключите принтер и руками попробуйте подвигать экструдер по оси х и y. Экструдер должен перемещаться свободно. Если есть заедания - проверьте механику принтера.Возможно виноват износ подшипников или кривизна валов.

Перегрев электроники

Иногда в смещении слоев могут быть виноваты проблемы с электроникой. Самая частая причина это перегрев драйверов или слишком низкий ток выставленный на них.

Поверхность стола плохо закреплена

Чаще всего это встречается у 3D принтеров со стеклом. Во время печати сопло может задеть модель и немного сдвинуть стекло. Перед печатью проверяйте хорошо ли закреплено стекло или другая печатная поверхность на нагревательном столе..

Пропуск слоев

На отпечатке видны небольшие дыры или оболочка модели получается не сплошная.

Тефлоновая трубка деформировалась

Термобарьеры существуют 2 видов - цельнометаллические и с тефлоновой трубкой. При перегреве тефлоновая трубка может деформироваться. Пластик будет проходить через нее, но в меньшем количестве.

Низкая температура экструдера или высокая скорость печати

Если экструдер недостаточно нагрет, то пластик будет недостаточно жидким и просто не будет успевать продавливаться через сопло. Чем выше скорость печати тем выше выше должна быть температура экструдера.

Иногда внешние стенки печатаются хорошо, а заполнение получается “рваным”. В этом случае снизьте скорость печати заполнения в слайсере.

Расслоение модели

На поверхности отпечатка во время или после печати образуются трещины. Трещины могут быть значительные или совсем небольшие. Чаще всего такая проблема возникает у пластиков с большим процентом усадки - ABS или Нейлон.

Резкий перепад температур (если модель расслаивается во время печати)

При резком перепаде температур (например сквозняк) часть модели остывает быстрее. Это приводит к неравномерности усадки и неправильному распределению внутреннего напряжения. Для пластиков с низкой усадкой это не критично. Но если процент усадки больше нескольких процентов модель может лопнуть по слоям.

Для печати такими пластиками рекомендуется использовать принтер с закрытым корпусом. Если такой возможности нет - постарайтесь максимально исключить сквозняки и резкие перепады температур в комнате где печатает 3D принтер.

Температура печати

Из-за слишком низкой температуры печати слои могут плохо “склеиваться” друг с другом. Повысьте температуру печати в настройках слайсера.

Закалка (если модель трескается после печати)

Иногда трещины на модели появляются через несколько дней после печати. Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Для закалки модель помещают, например в духовку, и нагревают до температуры размягчения пластика. После этого нагрев выключают и оставляют медленно остывать духовку с моделью внутри. Благодаря этому напряжение внутри отпечатка распределится более равномерно. Но в этом методе очень важна точность - стоит немного ошибиться с температурой и готовое изделие может “поплыть”.

В местах где экструдер менял направление видна рябь. Чаще всего это выглядит как тень вокруг “остро” выступающих элементов модели.

Проблемы с механикой

Иногда проблема возникает из-за люфта экструдера. Проверьте не разболталось ли крепление экструдера к направляющим. Обязательно проверьте натяжку всех ремней.

Высокая скорость печати или большие ускорения

Слишком быстрое перемещение экструдера может привести к вибрациям из-за которых и возникает рябь на стенке модели. Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

Щели у тонкостенных моделей (не сплошная оболочка)

Тонкая стенка модели получается не сплошная, а состоящая из двух тонких стенок с узкой щелью между ними. С этой проблемой часто сталкиваются любители печатать “вырубки” для выпечки.

Левая модель с дефектом стенки, правая без

Несоответствие толщины стенки и диаметра сопла

Если толщина стенки 1мм, а диаметр сопла 0,4 получается что для сплошной стенки 2 проходов сопла мало, а 3 уже много. Результат будет зависеть от алгоритма слайсера, но чаще всего получится 2 стенки с тонкой щелью посередине (слайсер не может изменить толщину стенки). Решением проблемы может быть небольшая доработка 3D модели или использование другого слайсера.

Алгоритмы расчета 3D моделей постоянно совершенствуются и дорабатываются и сейчас эта проблема встречается уже реже.

При моделировании учитывайте не только толщину сопла, но и процент “наложения” линий друг на друга. Если у вас стоит сопло диаметром 0,4 - сделайте стенку в вашей модели не 0,8, а 0,7 - 0,75.

Неправильная геометрия модели

Когда вместо круга получается овал, а у вместо квадрата получается подобие ромба.

Основная причина - неисправности в механике принтера. Обязательно проверьте:

Проверьте натяжение ремней по оси x и y. Со временем ремни растягиваются и может потребоваться их подтянуть или заменить. В каждом 3D принтере свой способ натяжки ремня. Если ремни растянуты незначительно можно донатянуть их при помощи "пружинки".

Незатянутые шкивы и т.д

Проверьте все ли болты и гайки затянуты. Нет ли люфтов. Особое внимание уделите затяжке шкивов расположенных на моторах по осям x и y.

Провисание некоторых частей модели

Некоторые части не напечатались, сломались или вместо аккуратной поверхности получается оплывшая сопля из пластика.

Нет поддержки для нависающих элементов

3D принтер не умеет печатать в воздухе, поэтому если в модели есть нависающие элементы нужно выставлять опоры - поддержки. Слайсер может сам выставить необходимые поддержки, нужно в настройках поставить соответствующую галочку.

При печати с растворимой поддержкой можно выставить зазор между моделью и поддержкой - 0. Так поверхность получится более гладкой. Если материал поддержки и модели одинаковый - нужно добавить небольшой зазор. Иначе будет сложно отделить поддержку от модели.

Разделить модель

Иногда на поддержки может уйти больше пластика чем на модель. В таком случае для экономии материала и времени будет удобнее модель порезать. Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

При резке модели можно оставлять пазы или закладные, что бы кусочки модели соединялись без смещения.

Итоги

В этой статье мы рассказали о самых популярных дефектах 3D печати и вариантах их решения. Не стоит пугаться такого длинного списка. Некоторые проблемы встречаются редко и вряд ли вы с ними столкнетесь.

Есть перечень проблем возникающих из-за конструктивных особенностей 3D принтера, поэтому старайтесь выбрать принтер который подойдет для ваших задач. Для этого нужно понимать какие изделия и каким материалом нужны именно вам.

Проблемы связанные с алгоритмами печати быстро устраняются разработчиками ПО.

Виды пластика для 3D принтера. Плюсы и минусы, советы по выбору

С каждым годом 3D печать становится более популярна и доступна. Раньше 3D принтер был больше похож на сложный ЧПУ станок, но теперь производители идут на встречу пользователям. Упрощаются и автоматизируются настройки, которые многих новичков вгоняли в ступор. Несмотря на это, начинающему пользователю бывает сложно разобраться в многообразии постоянно появляющихся пластиков для 3D принтера.

Выбрать пластик для 3D принтера очень важно, особенно когда стоит цель напечатать функциональную модель с определенными свойствами. Будет обидно, если напечатанная шестерёнка сломается почти сразу, или декоративная модель быстро потеряет свою красоту.

Важно понимать, сможет ли принтер работать с выбранным пластиком. Некоторые материалы (чаще всего инженерные) требуют определенных условий для удачной печати.

Для начала определитесь, какую модель нужно напечатать. Какие свойства у нее должны быть? Модель должна быть прочной? Или это мастер модель для дальнейшего тиражирования, в которой важно качество поверхности?

В 90% 3D принтеров используется пластиковая нить диаметром 1.75. Диаметр 3мм встречается редко, но лучше заранее уточнить, какой размер используется в вашем принтере.

PLA (полилактид) – это самый популярный и доступный пластик для 3D принтера. PLA изготавливают из сахарного тростника, кукурузы или другого натурального сырья. Поэтому он считается нетоксичным, биоразлагаемым материалом.

Температура экструдера - 190-220 градусов. Подогрев стола не нужен, но если стол у принтера с "грелкой" для лучшего прилипания, можно разогреть его до 50-60 градусов. С PLA очень просто работать. Единственное требование - это обдув модели. Усадка у этого материала практически отсутствует. При печати он практически не имеет запаха, а если и пахнет, то запах напоминает жженую карамель.

Не дает усадки. Благодаря этому можно легко изготавливать сборные или огромные модели без изменения размеров.

Нет специфических требований к 3D принтеру. Подойдет любой исправный 3D принтер. PLA не нужен подогреваемый стол или закрытый корпус.

Нетоксичен. Благодаря этому во время печати не пахнет или имеет еле уловимый аромат жженой карамели.

Разнообразная палитра цветов.

PLA плохо шлифуется и механически обрабатывается.

Начинает деформироваться уже при небольшом нагреве (около 50 градусов).

Хрупкость. По сравнению с другими материалами, PLA очень хрупкий и легко ломается.

Разрушается под воздействием ультрафиолета. В труху он конечно не развалится, но может стать более хрупким и выцвести.

PLA отлично подойдет для изготовления габаритных или составных моделей. Например декоративные предметы интерьера, макетирование, корпуса для электроники и т.д.

Недавно в продаже появился PLA+. Он может отличаться от обычного PLA улучшенными характеристиками. Например более прочный, с улучшенной адгезией слоев.

Макет турбины

Декоративные подставки

ABS (акрилонитрилбутадиенстирол) – это второй по популярности пластик для 3D печати, благодаря своим свойствам, доступности и небольшой цене.

Температура экструдера - 220-240 градусов. Температура стола 80-100 градусов. Для печати необходим подогреваемый стол у принтера. Желательно наличие закрытой камеры, потому что ABS «не любит» сквозняки. Из-за резкого перепада температур он может «отклеиться» от стола или треснуть по слоям. ABS при печати может неприятно пахнуть поэтому рекомендуется использовать принтер с закрытой камерой и фильтрами или печатать в хорошо проветриваемом помещении.

Хорошие прочностные характеристики позволяют изготавливать из ABS функциональные прототипы.

Простая механическая и химическая обработка. ABS легко шкурится и сверлится, а при помощи ацетоновой бани можно добиться идеально гладкой поверхности.

На сегодняшний момент это самый недорогой вид пластика для 3D печати.

Большой выбор цветов и оттенков.

Высокая усадка. Из-за этого может быть проблематично изготовление габаритных изделий.

Для печати требуется подогреваемый стол и закрытая камера. Без этого ABS может отклеиваться от стола или трескаться по слоям.

В процессе печати ABS может неприятно пахнуть. Поэтому рекомендуется печатать в проветриваемых помещениях или использовать принтер с закрытой камерой и фильтром.

ABS – можно считать инженерным пластиком. Он подойдет для изготовления несложных функциональных изделий.

ABS после химической обработки в ацетоновой бане

РУ модель из ABS

ABS+ отличается от обычного ABS улучшенными прочностными характеристиками (упругость, жесткость, твердость), меньшей усадкой и иногда устойчивостью к некоторым маслам и растворителям (например бензин).

HIPS (ударопрочный полистирол) – изначально задумывался как пластик растворимой поддержки для материалов с высокой температурой печати. Например для ABS или Нейлона.

Температура экструдера – 230-260 градусов. Температура стола – 80-100 градусов. Желательно наличие закрытой камеры у 3D принтера.

Меньшая усадка чем у ABS.

Простота механической обработки.

Матовая поверхность очень выигрышно смотрится на декоративных изделиях.

Разрешен контакт с пищевыми продуктами (но стоит обязательно уточнить наличие сертификатов у конкретного производителя)

Для печати нужен принтер с подогреваемым столом и закрытой камерой.

Более гибкий и менее прочный чем ABS. Из-за этого не получится изготавливать функциональные изделия.

Маленькая палитра цветов.

Чаще всего HIPS используется по назначению для печати на 2х экструдерных принтерах в качестве поддержки для ABS. Он отлично (хоть и не очень быстро) растворяется в лимонеле.

Иногда HIPS используют в качестве самостоятельного материала. Изделия из него получаются не очень прочные, но этот пластик любят за лёгкую постобработку. HIPS можно использовать для моделей которые впоследствии будут контактировать с пищевыми продуктами (не горячими).

Использование HIPS в качестве растворимой поддержки

Декоративная ваза из HIPS

PVA (поливиниловый спирт) – это материал который разрабатывался как водорастворимая поддержка для PLA.

Температура экструдера – 190-210. Подогрев стола не требуется. PVA - немного “капризный” материал, его не рекомендуется перегревать и печатать на высоких скоростях.

PVA очень гигроскопичен и растворяется обычной водой. Поэтому он используется только в качестве поддержки для PLA или других пластиков имеющих близкую температуру печати к PVA.

Читайте также: