3d принтер кривой стол

Обновлено: 19.05.2024

Что нам понадобиться?

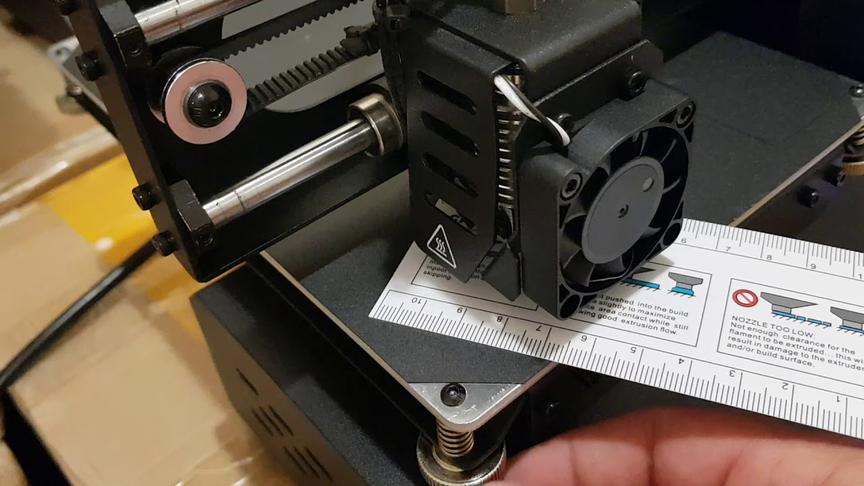

Собственно любой тонкий металлический щуп, можно использовать заводские решения продаются за не большие деньги в авто магазинах. Но учтите что самые дешевые покупать не стоит. Так же из подручных материалов может подойти лезвие канцелярского ножа.

Далее собственно сам 3D принтер который надо откалибровать.

3D модель прямоугольника. Она потребуется для проверки.

Вот собственно и всё что нужно.

А зачем вообще калибровать стол?

Тут всё просто правильно откалиброванный стол сбережёт вам кучу нервов и времени, ведь если вы используете хороший адгезив, и у вас подобраны тепловые режимы, то вы не будете мучаться с проблемой отрыва модели, так же вы будете получать шикарную нижнюю поверхность, размеры модели по оси Z не будут "плыть", а так же не будет эффекта "слоновья нога". Да и поверхность стола прослужит намного дольше.

Сам алгоритм калибровки стола.

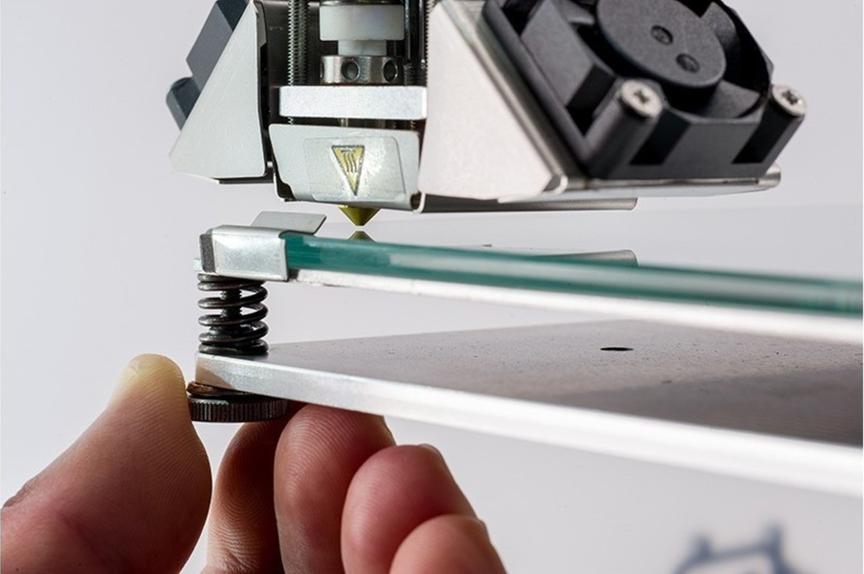

В начале берём щуп, для меня идеально подходит щуп 0.2 мм, по этому предлагаю вам взять данный щуп как отправная точка, а дальше по результату калибровки вы сможете подобрать подходящий вам зазор между столом и соплом, или же настроить параметр Z offset(зазор который выставляется в G - коде.).

Затем включаете нагрев стола и экструдера, в ту температуру в которой вы чаще всего печатаете. у меня это ABC пластик следовательно стол 100 градусов, экструдер 245.

Зачем надо нагревать стол и экструдер? А всё дело в тепловом коэффициенте расширения, то есть при нагреве многие материалы имеют свойство расширяться, на глаз это не видно, но для 3D печати это могут быть огромные значения. А если калибровать в рабочих режимах, то и этот коэффициент мы исключаем.

Если у вас подан в экструдер филамент, то его стоит отодвинуть, это надо что бы во время калибровки он не мешал стекающими "соплями".

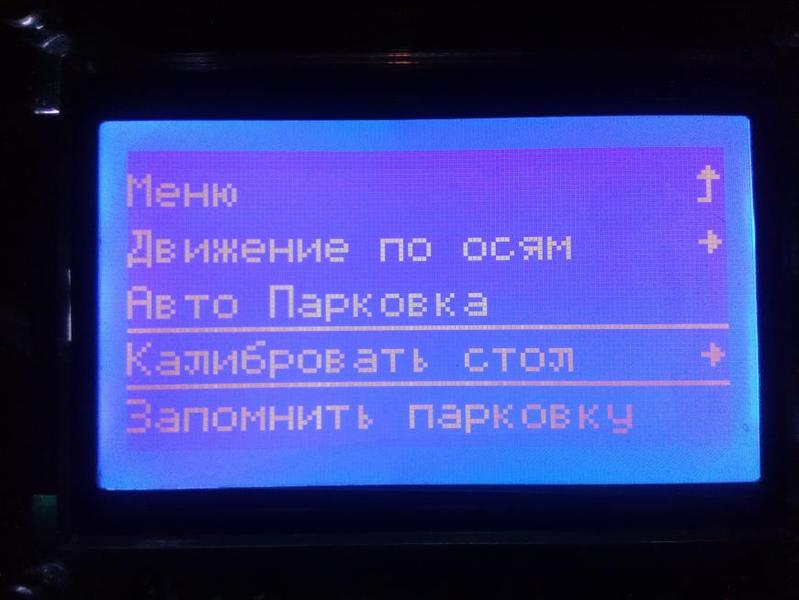

Затем через меню принтера ищем пункт с калибровкой стола. У меня установлена прошивка Marlin 2.xx по этому в следующих фото я покажу где этот пункт находиться у меня.

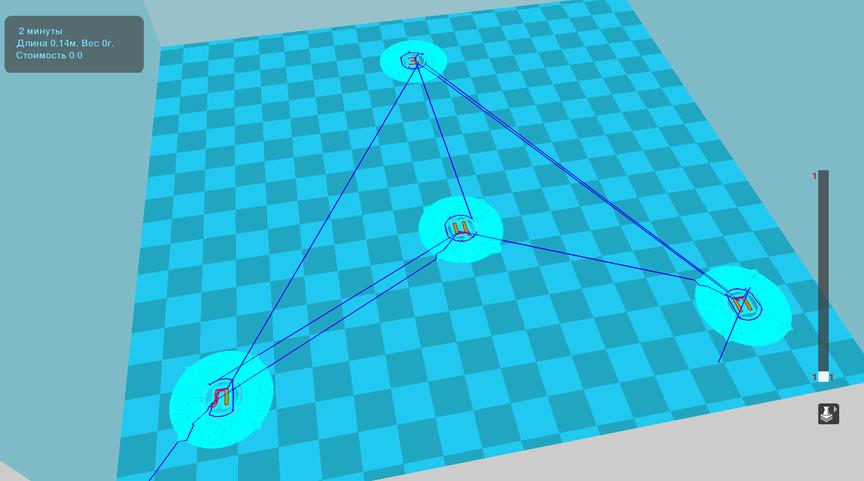

далее начинается парковка всех осей в домашнюю зону, и после окончания парковки экструдер выдвигается в первую калибровочную точку.

И теперь при помощи барашков снизу, подгоняем зазор. Так что бы при проведении щупа вы почувствовали что он проходит с небольшой "натяжкой", это тяжело описать словами но как вы только набьете руку в этом деле то вы будете чувствовать этот момент сразу. Но всё приходит с опытом.

Затем нажимаем галочку и экструдер движется к следующему углу. Там проводим ту же операцию, И таким образом у вас должно получиться 4 угла, а далее в многих настройках есть пятая точка в центре, она нужна как контроль.

А что же она контролирует?

Ну собственно основная зона печати у принтеров это центр стола, по этому если у вас выставлены все зазоры то и центр должен проходить проверку щупом, но если в этом месте щуп свободно проходит или его закусывает, то продолжаем настраивать углы.

Могу по опыту сказать что бывает иногда надо сделать более 10 проходов по углам что бы откалибровать стол.

Но может получиться так что вы точно уверены что углы точно откалиброваны, но центральная точка всё равно не проходит проверку щупом, то тогда причину надо искать в направляющих, или столе.

И опять же из опыта скажу что если зона печати большая (больше 300мм*300мм) То очень часто наблюдаться кривизна стола. В таких случаях есть два пути решения это или настройка карты кривизны стола (это можно сделать как в ручную, но удобнее с помощью датчика). Второй вариант искать ровное стекло/зеркало, то есть очень высокого качества).

Уже закончили?

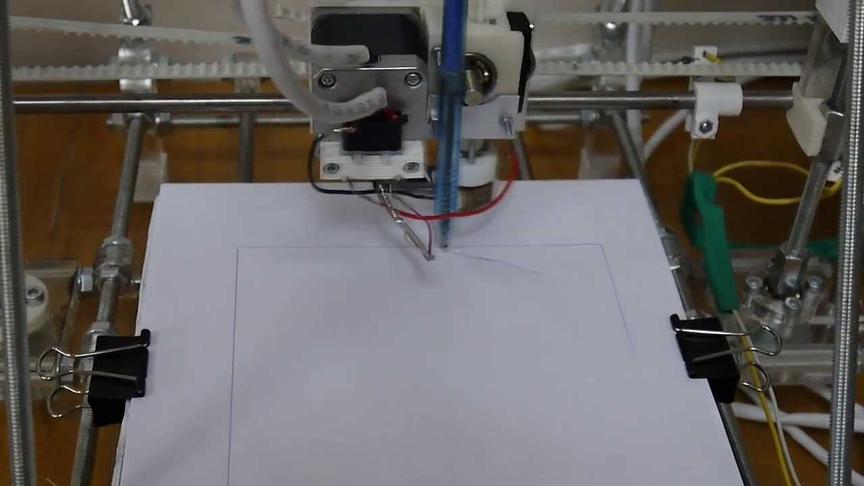

Можно сказать и так, но что бы самому себе доказать что ты молодец можно запустить тестовую печать, собственно для этого нам и потребуется 3D модель.

Выравниваем стол или горбатого могила исправит.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Как и все владельцы 3Д принтеров-конструкторов, я столкнулся с проблемой кривого стола. Изучив опыт уже наступивших на грабли, я пошел своим путём. В процессе переделки я не счёл нужным зафиксировать процесс, так как посчитал, что вряд ли кому то будет это интересно, однако в последствии выяснилось, что заинтересованность есть, поэтому всё по порядку.

Итак, стол кривой, он не может быть ровный, потому что нельзя просто так взять и сделать ровный стол

Что такое кривой стол объяснять, думаю, не стоит- это проблемы первого слоя, нет первого слоя- нет модели, нет модели- нет модели. Столы могут иметь различную кривизну, самая распространённая это либо выпуклость, либо впуклость.

Как определить? Берём металлическую линейку, ставим ребром на стол по всем направлениям и подсвечиваем с обратной стороны фонариком, вы увидите провалы и подъемы.

Да, чуть не забыл, проверять надо на прогретом до рабочей температуры столе.

Так вот, мне 'повезло', на моём столе была яма, то есть, надо было выгнуть стол изнутри, что я сделал? Я купил квадратный алюминиевый пруток 10х10х1000мм, его длины как раз хватило на 4-е отрезка для моего стола.

Два отрезка были проложены вдоль оси X, с таким расчетом, что бы захватить область границы ямы.

Прутки закреплены с помощью винтов М4 с потайной головкой, отверстия в столе просверлены с краю, где есть свободная зона без нагревательных дорожек. сверлить надо осторожно, что бы не задеть дорожки.

Бруски Х и Y имеют свои отдельные гайки для фиксации, это необходимо для регулировки.

Следующий немаловажный элемент- упорный регулировочный винт, вот этот:

Он есть на левом и правом бруске Y. Для его установки в брусках Y я просверлил отверстия по центру и нарезал там резьбу.

Процесс выравнивания стола:

1. Собираем всю конструкцию, но не затягиваем винты и гайки.

2. Прогреваем стол до рабочей температуры.

3. Аккуратно протягиваем гайки прутков X, проверяя линейкой с фонариком зазор на столе.

4. После затягиваем гайки прутков Y.

5. Проверяем линейкой и фонариком зазор на столе.

6. Регулировочными винтами на прутках Y делаем корректировку, так как по оси X стол уже будет выровнен прутками X, а по оси Y прутки не соприкасаются со столом, поэтому упором в данном случае служат эти регулировочные винты, которые будут выдавливать стол вверх.

7. Всё. Остужаем стол, ещё раз нагреваем и проверяем. В моём случае повторная регулировка не понадобилась.

8. Делаем калибровку стола по оси Z любыми способами, которые вам нравятся. Лично я делаю так: прогреваю стол и сопло, паркую головку по нулям, из меню принтера отключаю моторы, вожу головку над столом и регулировочными винтами стола добиваюсь положения, когда головка упирается в стол. В стартовом коде CURA задаю нужный мне зазор, что бы первый слой был чуть прижат к столу.

Две команды: G0 Z0.10 (задаю подъём нулевого уровня по оси Z на 0.1мм) и G92 Z0 (задаю новый 0, который теперь на высоте 0,1 мм). Всё.

Спасибо за внимание.

Подпишитесь на автора

Калибровка стола 3D-принтера в автоматическом режиме и вручную

Качество печати на 3D-принтерах зависит от многих факторов. Для его обеспечения необходима тщательная подготовка всех узлов аппарата. Калибровка стола 3D-принтера является одним из важнейших подготовительных этапов.

Что такое калибровка стола и зачем она нужна?

Для качественного формирования детали из филамента на рабочем столе 3D-принтера важно обеспечить равномерное распределение массы по поверхности. Оно возможно только при идеально горизонтальном уровне и оптимальном зазоре между столом и соплом головки. Если стол имеет невыровненную поверхность, то зазор будет меняться в разных рабочих зонах. Нарушится равномерность подачи филамента, что приведет к дефектам и деформации печатаемой детали.

Калибровка включает два основных этапа: выравнивание поверхности по всей рабочей зоне и регулировка высоты расположения головки по вертикали (ось Z). Выравнивание может осуществляться вручную, с помощью регулировочных винтов. В более дорогих принтерах предусмотрено устройство автоматической калибровки рабочего стола. При регулировке по вертикали устанавливается оптимальный зазор между соплом и поверхностью стола, который должен сохранять заданное значение в любой точке рабочей зоны.

Признаки того, что стол кривой и нужна регулировка

На необходимость проведения калибровки рабочего стола указывают следующие признаки:

- пластик не прилипает к поверхности, что указывает на чрезмерно толстый слой;

- нижний слой отклеивается от стола при последующем наложении филамента;

- пробелы в первом слое или слишком тонкие линии;

- пластик скапливается вокруг сопла при печати первого слоя;

- толщина слоя и линия экструзии заметно различаются в разных точках поверхности;

- сопло местами задевает уже наложенный пластик;

- нить филамента выходит из сопла в виде спагетти, т. е. закручивается.

Возможны и иные признаки, свидетельствующие о неравномерном наложении слоя пластика на поверхность рабочего стола.

Тест калибровки стола

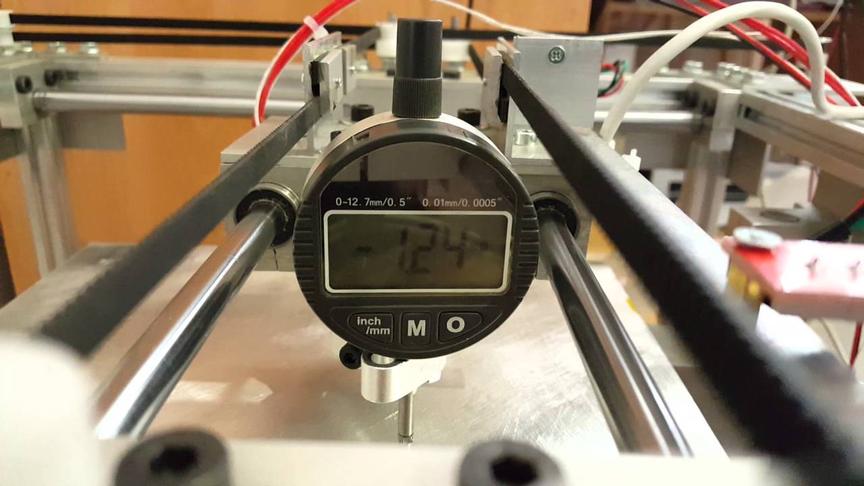

При ручном выравнивании поверхности стола чаще всего используется тест на основе массива точек — Mesh Bed Leveling (MBL). Рабочая поверхность разбивается в виде сетки. В каждом ее узле вручную с помощью штангенциркуля замеряется зазор по оси Z.

Существуют и более точные методики с применением тестовых моделей. Одна из наиболее простых моделей подразумевает печатание кругов в центре стола и возле всех регулировочных винтов. Печать производится в один слой толщиной 0,1–0,2 мм. При выявлении разницы в толщине становится ясно, каким винтом надо осуществить регулировку.

Более сложные тестовые модели предполагают печать правильных, но простых по геометрии фигур. Популярностью пользуется пустотелый калибровочный куб размером 25 × 25 мм. Он позволяет оценить качество печати как основания, так и стенок.

Калибровка 3D-принтера по листу бумаги

Наиболее распространенным способом калибровки по оси Z является проведение регулировки с использованием простого листа бумаги. Поверхность разбивается сеткой. В каждом ее узле между соплом и столом помещается бумажный лист. Устанавливается такое положение головки экструдера, когда продвинуть лист можно только с усилием. Эта координата переводится в специальную G-команду через управляющую компьютерную программу или через меню принтера. При ручной калибровке она просто записывается для будущих установок. Такая процедура осуществляется во всех узлах сетки. Обычно поверхность бытового принтера разбивается на сетку формата 3 × 3, т. е. с 9 узлами. Можно увеличить количество калибруемых точек, но создавать их более 49 не рекомендуется.

Как правильно откалибровать стол 3D-принтера?

Разные модели 3D-принтеров могут иметь индивидуальные особенности регулировки и настройки, но общая методика характерна для всех аппаратов. С первого раза новичку может показаться, что процедура очень сложна, но постепенно она доводится до автоматизма и не вызывает проблем. Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Инструменты для выравнивания стола

Для самостоятельного проведения калибровки стола необходимо приготовить такой набор инструментов и расходных материалов:

- Калибровочный щуп — тонкие пластины с точно известной толщиной. Можно использовать полосу от листа офисной бумаги плотностью 125–165 г/м 2 примерным размером 10 × 4 см.

- Ключ и отвертку для регулировочных винтов в зависимости от их конструкции.

- Металлическую (желательно латунную) щетку и х/б ткань для очистки сопла от прилипшей массы.

- Термостойкие перчатки, способные защитить руки при нагреве до 110–120 °С.

- Шпатель, бритвенные лезвия для соскребания пластика с поверхности стола.

- Мыло хозяйственное и х/б ткань для окончательной очистки от грязи и пыли.

- Спирт изопреновый для полной очистки поверхности.

Эти инструменты и материалы помогут осуществить полноценную очистку рабочей зоны и ручное выравнивание стола принтера, установить необходимый зазор между соплом и столом.

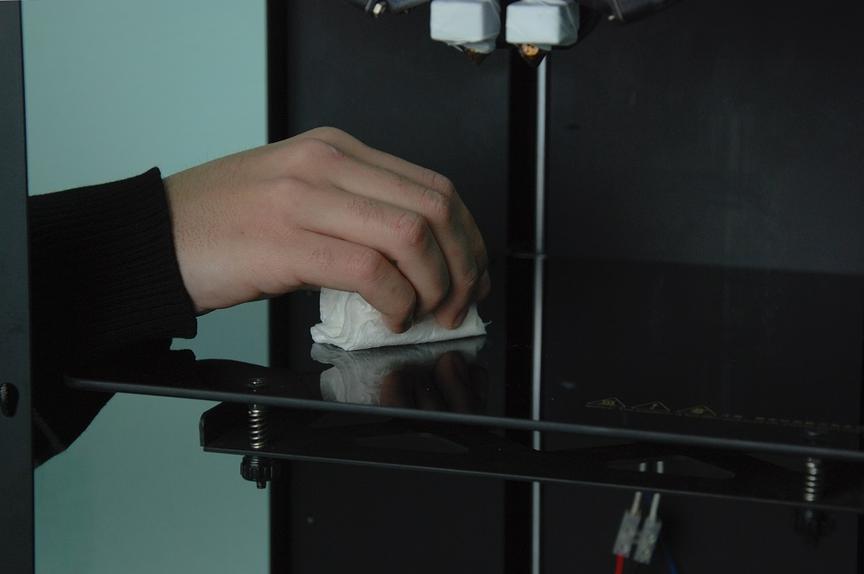

Подготовка стола

Первый этап калибровки — подготовка рабочего стола. Прежде всего необходимо тщательно очистить его поверхность. С помощью шпателя и бритвенных лезвий аккуратно удаляются все остатки прилипшего пластика от прежней печати. Если на столе имеется специальное покрытие (например, PEI), то лезвие применять нельзя, т. к. оно может повредить защиту.

После очистки от пластика поверхность тщательно моется с мылом для посуды. Применяется теплая вода. Если материал поверхности позволяет, то можно очистку производить с помощью изопропилового спирта, наносимого тканой или бумажной салфеткой. После влажной очистки поверхность насухо протирается х/б тканью. При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

Важный параметр — температура стола при калибровке. Важно учитывать, что металлический стол существенно изменяет размеры при температурных колебаниях, а потому рекомендуется осуществлять калибровку при той же температуре, которая поддерживается в рабочем режиме. Необходимость предварительного разогрева стола указывается в инструкции на аппарат.

Автокалибровка стола

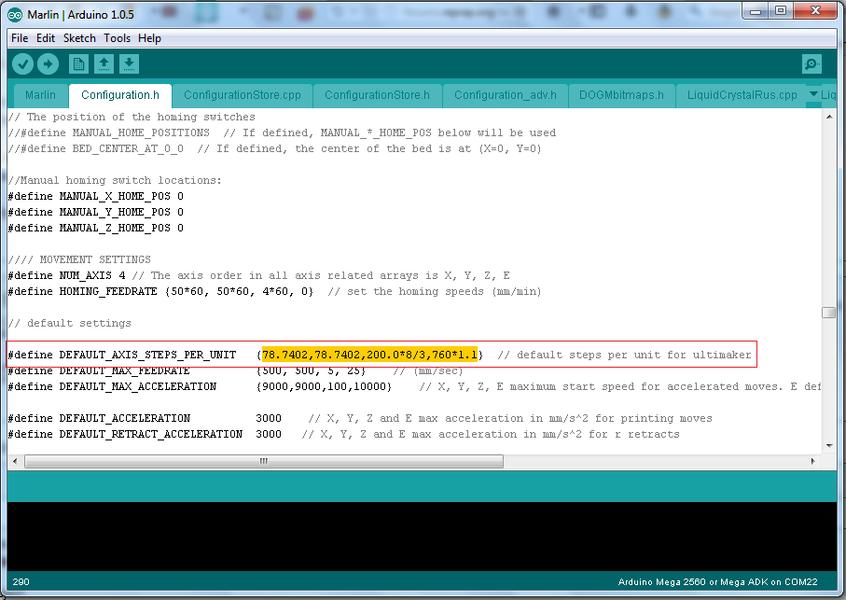

Во многих 3D-принтерах автоматическая калибровка основана на использовании прошивки Marlin. Процедура регулировки начинается с открытия кода прошивки в Arduino Software (Arduino IDE). Существуют разные версии программы, но действия по ним одинаковы. Основные настройки осуществляются во вкладке Configuration.h:

После настройки программы проводится сама процедура калибровки в таком порядке:

- В меню принтера выбирается «Калибровать стол».

- Задействуется режим «Автопарковка».

- Устанавливается высота спада и Z стола.

- Нажимается кнопка «Начать», после чего начинается движение стола.

- Устанавливается зазор порядка 0,5 мм. Можно при калибровке использовать щуп или лист бумаги.

Аналогичные действия осуществляются во всех точках по оси Х, указанных в инструкции по прошивке. Все настроенные параметры автоматически сохраняются в принтере, а потому калибровка перед каждым запуском печати не требуется.

Ручная калибровка

В бюджетных аппаратах автоматические устройства не предусмотрены и калибровка стола обеспечивается вручную. Она осуществляется в таком порядке:

- Проверяется плавность хода всех регулировочных винтов.

- Очищается сопло от налипшей массы.

- Каждый регулировочный винт отпускается на несколько оборотов для увеличения зазора между соплом и столом.

- Калибровка начинается с одного из углов стола. Сюда вручную подводится сопло головки экструдера. С помощью калибровочного щупа или бумажной полосы устанавливается оптимальный зазор. Вращать регулировочные винты надо осторожно, чтобы не создавать избыточного давления на щуп. Оно может вызвать ответную реакцию, способную внести погрешность.

- Аналогичные действия осуществляются во всех углах. Проверка установки уровня проводится в центральной точке. Зазор во всех точках должен быть одинаков.

При переходе от одной точки к другой возможен сбой установок. Поэтому надо проверить ранее установленные зазоры. Если они изменились, то все проводится по второму кругу. Иногда требуется осуществить несколько кругов калибровки. Далее принтер запускается и проводится тестирование правильности калибровки.

Датчик калибровки

При автоматической калибровке в принтере предусмотрено сенсорное управление движением стола, а на уровне сопла устанавливается контактный датчик. Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

При ручной калибровке проверка правильности ее проведения осуществляется по осмотру первого слоя пробной печати. Возможны такие варианты:

- Зазор между соплом и столом слишком мал. Об этом говорят такие факторы: очень тонкий слой, а местами его полное отсутствие; накопление массы на сопле; масса вообще не выдавливается на стол.

- Зазор чрезмерно велик. Признаки: плохое прилипание к столу, отслаивание при последующей печати, закручивание филамента при выходе из сопла.

В первом случае необходимо сместить головку вверх по оси Z, а во втором, наоборот, опустить вниз. Более точную проверку обеспечивают тестовые модели.

Калибруем стол

Автоматическую и полуавтоматическую калибровку можно обеспечить несколькими способами. Наиболее распространены нижеследующие варианты:

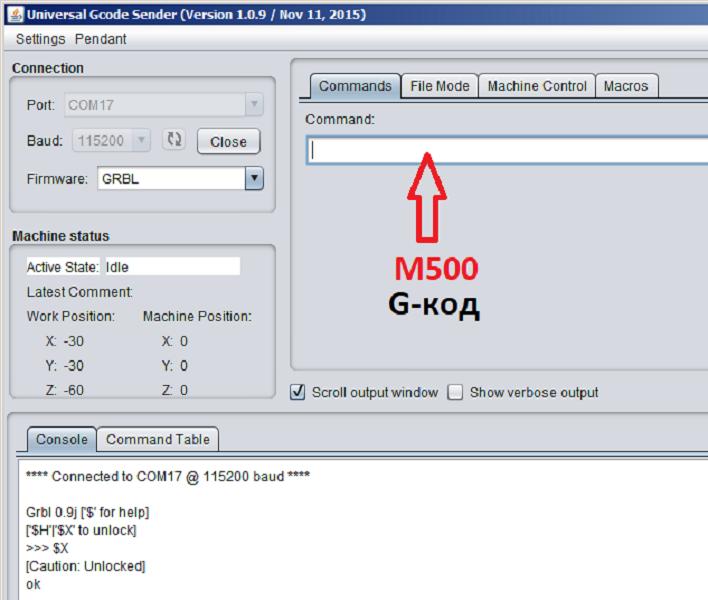

- Через внешнюю программу. В этом случае задействована специальная команда G29. Так G29 S0 считывает текущие параметры точек в памяти; G29 S1 позволяет устанавливать рабочий орган в начальной точке; G29 S2 предназначена для записи текущей информации и перемещения головки к следующей точке. Команда M500 позволяет вводить все необходимые данные в память аппарата.

- Через меню принтера. Необходимые пункты выбираются в меню Presets. На экране дисплея появляется нужная для калибровки информация, принтер паркуется в определенную позицию. Кликнув по энкодеру, можно возвратить головку в начальную точку. При движении рукоятки энкодера выставляется требуемый зазор по оси Z.

Важно! Оператор может выбрать удобный для него способ управления авторегулировкой.

Как предотвратить кривизну стола?

Любой пользователь желает провести калибровку стола принтера один раз и так, чтобы его ровность сохранялась при многократных запусках печати. Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Вторая распространенная причина — частое и значительное изменение температурных режимов печати. Металлический стол очень чувствителен к температурным изменениям, что сбивает настройки. Важно осуществлять калибровку с предварительным нагревом стола.

Важно! Влиять на разбалансировку могут нарушения правил эксплуатации аппарата. Для предотвращения кривизны необходимо строго соблюдать инструкцию на аппарат.

Избежать проблем помогают разные способы. Наиболее эффективным считается установка специальных датчиков (например, датчик Боултач), контролирующих изменение параметров стола. Достаточно хорошо показала себя защита поверхности путем установки стекла. Можно обеспечить надежную защиту алюминиевым скотчем.

Качество печати на 3D-принтере во многом зависит от правильности настройки аппарата. Важным этапом считается калибровка рабочего стола, которая может обеспечиваться вручную или автоматически. При правильном ее проведении все параметры остаются в памяти принтера и новая регулировка перед каждым запуском не требуется.

Подробные инструкции по калибровке различных частей 3D-принтера

Для стабильной работы 3D-принтера и получения качественных отпечатков пользователю необходимо периодически проводить калибровку устройства. Рассмотрим подробно, как откалибровать оси 3D-принтера, температуру стола, шаговые двигатели и хотенд. А также ознакомимся с тем, как проверить правильность калибровки и исключить ошибки во время процесса.

Калибровка 3D-принтера

Калибровка — это один из способов настройки 3D-принтера, который позволяет устранить видимые дефекты печати и обеспечить создание изделий наилучшего качества.

Выполнять калибровку 3D-принтера рекомендуется в следующих случаях:

- сразу после покупки принтера, перед его первым запуском;

- при смене филамента;

- если качество отпечатков ухудшилось или появились какие-либо дефекты;

- при внезапных скачках температуры рабочего стола.

Пошаговая инструкция по настройке и калибровке осей

Основные этапы калибровки осей 3D-принтера мы рассмотрим на примере прошивки Marlin. Так как для проведения данной процедуры потребуется только внести определенные изменения в код прошивки.

Порядок действий при калибровке осей будет следующим:

Справка. IDE Arduino — это среда с открытым исходным кодом для разработки прошивок и загрузки их в память микроконтроллера 3D-принтера. Эта программа бесплатная и найти ее можно в свободном доступе в интернете.

Пошаговая инструкция по калибровке температуры стола

Калибровку температуры стола у 3D-принтера необходимо проводить в условиях, которые максимально приближены к условиям печати (при наличии корпуса закрывается дверь принтера и надевается крышка). Данная процедура проводится при помощи регулятора PID, который позволяет задать и поддерживать стабильную температуру стола во время работы.

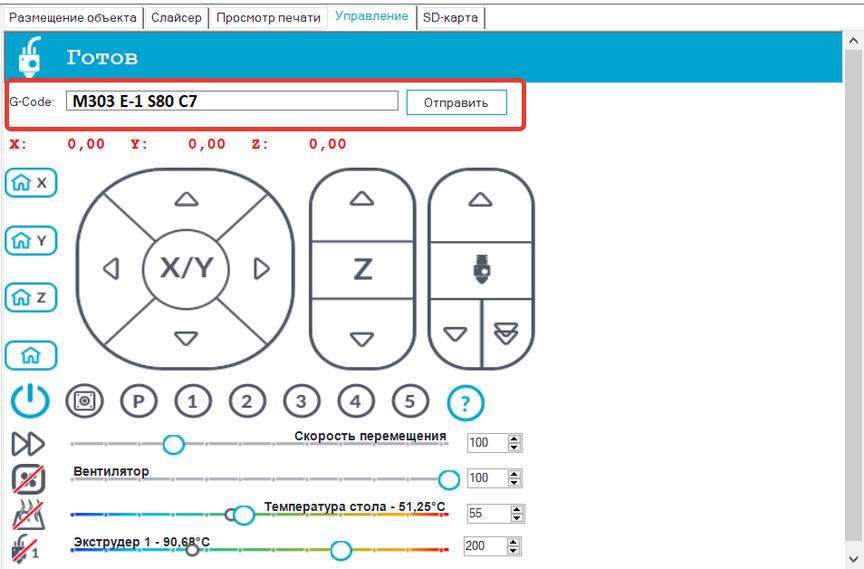

Для настройки PID используется прошивка Marlin, в которой предварительно активируется параметр PIDTEMPBED в разделе «Прошивка» на вкладке «Стол». С ее помощью прошивают принтер и приступают к основным этапам калибровки:

- В терминале принтера задают команду M303 E-1 ST C№, где Е-1 — это команда калибровки стола; Т — наиболее часто используемая температура печати; № — это количество повторений процесса тестирования (от 3 до 7). В итоге заполненная команда будет выглядеть так: M303 E-1 S80 C7.

Три полученных числа сохраняются в EEPROM или вносятся в прошивку Marlin. В первом случае нужно задать в терминале принтера две команды M502 и M500, во втором случае — в разделе прошивки PID Settings в файл Configuration.h внести значения в следующем виде:

Внимание! Калибровка принтера — это длительный процесс, который напрямую зависит от установленного числа повторений. Поэтому если принтер зависает на одном месте, то не стоит в это время выключать или пытаться перезагрузить 3D-принтер. Нужно просто дождаться окончания процесса.

Калибровка шаговых двигателей

Шаговым двигателем в 3D-принтере называют экструдер, так как он отвечает за количество пластика, который продавливается за один шаг мотора. Для качественной печати важно, чтобы экструдер протянул необходимое количество пластика, указанное в нашем G-code. Поэтому шаговый двигатель нуждается в периодической калибровке. Она выполняется в следующем порядке:

- Проверка работы механических компонентов. Сначала регулируется прижимный ролик и проверяются на износ шестерни протяжки прутка.

- Настройка количества филамента, подаваемого экструдером. Направляющая трубка убирается с экструдера и отрезается кончик проволоки. Затем отключается защита, предотвращающая запуск экструдера при холодном хотенде. Для этого запускается команда M302 P1. Принтер подключают к компьютеру и запускают слайсер Repetier Host. С его помощью отправляют G-код с командой «выдавить 100 мм пластика со скоростью 200 мм в минуту». Он будет иметь следующий вид: G01 F200 E100.

- Корректировка настройки шагового двигателя. Она выполняется в случае, если длина прутка вышла меньше заданной. Для корректировки нужно вычислить искомое значение при помощи формулы Y × L / l, где Y — значение, установленное в прошивке принтера, найти которое можно, запустив команду M502 (95,5); L — длина прутка, которая была задана (100 мм); l — длина, на которую фактически протянут филамент (например, 98 мм). После расчетов было получено значение 95,5 × 100 / 98 = 97,4 мм. Это значение нужно ввести в меню параметра принтера под названием Estepps/mm. После необходимо запустить команду M500 для сохранения значения в памяти. На этом калибровка окончена.

Калибровка хотенда

Калибровка хотенда выполняется по аналогии с калибровкой рабочего стола 3D-принтера:

Калибровочный кораблик

Калибровочный кораблик — это STL-файл сложного строения, который используется для проверки правильности проведенного процесса калибровки.

Такое изделие содержит большое количество различных по форме и диаметру отверстий, а также нависающие под разными углами поверхности. Благодаря такому сложному строению кораблика пользователь может убедиться, насколько верно была выполнена калибровка и насколько точно принтер передал размеры и форму объекта.

Ошибки и способы их избежать

Приведем наиболее часто допускаемые ошибки пользователями во время калибровки 3D-принтера:

- Сброс настроек калибровки при перезагрузке принтера. Проблема возникает из-за того, что изменения не были сохранены в EEPROM. Для этого после внесения данных нужно просто сохранить их, запустив G-код M500.

- Дефекты печати после калибровки. Правильно проведенная регулировка, наоборот, должна не допускать возникновения дефектов печати. А это значит, что процесс был проведен неверно. Вот некоторые причины, которые могли испортить процесс калибровки:

- Расположение принтера на неровной поверхности.

- Неверная сборка оси Y или E.

- Блокировка движения осей X, Y и Z. Для ее предотвращения необходимо зайти в меню Settings на вкладку Move axis и подвигать все оси в разные стороны, чтобы убедится, что ничто не мешает их перемещению.

- Неверное расположение датчика P.I.N.D.A. Для правильной калибровки он должен находиться в позиции Auto home, то есть располагаться в центре левой нижней точки калибровки. Также датчик важно расположить на 1 мм выше кончика сопла.

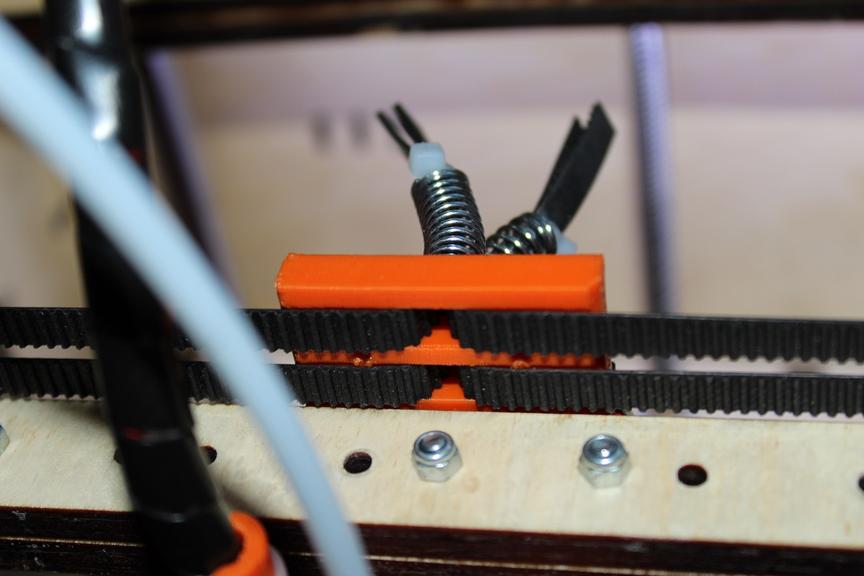

- Недостаточное натяжения ремней. Для корректной калибровки ремни должны быть хорошо натянуты. Проверить этот параметр можно в меню принтера Support на вкладке Belt Status. Он должен находиться в диапазоне 200–280.

Что будет если не откалибровать 3D-принтер?

Неоткалиброванный 3D-принтер имеет значительные отклонения стола от заданного уровня, а также отличающееся в разных точках расстояние между соплом экструдера и печатным столом. Такие расхождения могут привести к деформации изделия во время печати, засорению экструдера и возможной поломке принтера.

Во избежание проблем в работе 3D-принтера и печати качественных изделий, пользователю важно проводить регулярную калибровку принтера. К тому же большинство современных моделей оснащено подробными инструкциями, которые позволят качественно провести процесс. Но стоит помнить, что калибровка — это небыстрая процедура, и ее нужно проводить тщательно и с постоянной периодичностью. Только в этом случае будет обеспечена стабильная работа принтера.

Не могу правильно выровнять стол Ender 3 V2

Я новичок в 3D - печати и только что купил Ender 3 V2 около двух недель назад. С тех пор как он у меня появился, у меня возникли проблемы с выравниванием стола. Я пробовал смотреть видео, но они не говорят, сколько трения на бумаге хорошо или плохо. Я даже пробовал фольгу, игральные карты и визитную карточку, но до сих пор не могу сказать, достаточно ли это хорошо или нет. Затем, когда я попробую напечатать калибровочные квадраты и настроить их по мере печати, но когда он печатает, все выглядит хорошо при печати внешнего кольца, но когда он добирается до квадратных частей, на отпечатке появляются выпуклости от слишком близкого сопла. Кроме того, когда мне кажется, что угол идеален, когда он попадает в центр, он находится слишком близко к соплу и даже не печатается. Я использую запасной стеклянный стол, так что не уверен, что это может быть проблемой. Это становится неприятным, так как я действительно хочу начать печатать. И я хочу сэкономить деньги на других деталях и постараться избежать покупки BL Touch, если мне это не нужно. Я делаю что-то не так? Как я могу решить эту проблему?

Забыл упомянуть, что я обновил пружины до этих желтых на Амазонке.

Видео которые я смотрел рекомендовали эти пружины именно по этой причине и именно поэтому я их получил, @SirChryse

4 ответа

Не беспокойся об этом слишком сильно. Если вы печатаете с высотой первого слоя 0,3 мм, выравнивание слоя должно быть только приблизительным. Если это не работает, и вы не можете получить хорошую адгезию к столу, попробуйте напечатать на синей малярной ленте (ScotchBlue). Это делает очень простительную поверхность сборки. Вам нужно будет хорошо очистить его изопропиловым спиртом (или ацетоном), так как он покрыт разделителем на основе воска, который может предотвратить прилипание филамента. Как только вы привыкнете к печати, вы сможете усовершенствовать свои методы выравнивания стола.

Это зависит от напечатанного материала. ABS необходимо прижать к столу, чтобы предотвратить деформацию. ПЭТГ не нужно прижимать, иначе его будет трудно убрать со стола., @Perry Webb

Во-первых, убедитесь, что грифельная плата из стекла прямая, это можно проверить, например, с помощью металлической линейки сбоку от поверхности стекла. Если стекло не прямое (что должно быть в процессе производства стекла, но сообщалось о плохих стеклянных столах), вы никогда не получите идеальный уровень по всему столу. Также убедитесь, что стекло лежит на чистой нагреваемой подложке (между нагревателем и стеклом нет мусора).

Во-вторых, выровняйте стол, начните с питания принтера. Вам нужно последовательно сделать следующее, как регулировка одного угла (винт), влияет на другие углы (продолжайте это, пока стол не выровняется, и один угол больше не влияет на другие углы):

- Главная машина,

- нагрейте стол и сопло,например, до температуры печати PLA,

- переместите сопло ближе к углу (другому,чем предыдущий угол),

- положите на стол лист обычной печатной бумаги,

- опустите сопло до Z=0,

- отрегулируйте винт в этом углу так,чтобы лист бумаги можно было протащить под сопло с небольшим сопротивлением,

- повторите, начав с самонаведения принтера.

После нескольких раундов выравнивания и наличия ровного/прямого стола для начала вы должны иметь выровненный стол, которая была выровнена против оси X принтеров.

Теперь при печати что-то должно быть ровным, единственное, что может быть неправильным, это расстояние между соплом и столом. Например, некоторые пользователи предпочитают большее расстояние между столом и соплом при печати PETG (не мой личный опыт, но общепринятая истина). Это расстояние можно настроить без необходимости повторного выравнивания стола; вы можете использовать более толстую или тонкую бумагу, но вы можете легко изменить Z=0, переопределив уровень Z=0, например, на высоте 0,10 мм, если сопло закрывается. Некоторые слайсеры даже позволяют добавить смещение (например, плагин "Z Offset Setting" в Ultimaker Cura от разработчика "fieldOfView").

Когда вы наберете номер на расстоянии также правильно, вы должны получить идеальные отпечатки.

Обратите внимание, что общая проблема с этими "консольными" принтерами заключается в том, что, запитывая одну сторону, противоположная должна точно следовать, что является проблемой с таким количеством деталей. Я предпочитаю использовать двойные ходовые винты, предпочтительно приводимые в движение зубчатым ремнем для принтеров типа Prusa.

Обращаясь к части BLTouch в вашем вопросе; прежде чем блуждать в мире автоматического выравнивания стола (AB), вы должны сначала освоить получение ровного стола или закрепить ролики оси X на Z-образных балках. Для ABL вам также нужно сначала выровнять свой стол, иначе вы получите неквадратные отпечатки. Решение роликов является одним из основных недостатков этих принтеров, вам нужно убедиться, что ось X (алюминиевый экструзионный стержень) остается ровной (или лучше трамбованной) по отношению к уровню стола, свободные ролики должны быть правильно натянуты.

Должен ли я по-прежнему использовать бумажный метод или есть другой метод, который вы бы порекомендовали?, @SirChryse

Бумажный метод работает довольно хорошо, при условии, что ваш принтер не слишком страдает от питания одним винтом Z. Известно, что неудачная конструкция Ender 3 вызывает множество проблем с выравниванием, когда ролики неправильно выровнены и натянуты., @0scar

Интересно, все ли в этом дело, потому что Z-ролик кажется немного рыхлым. Насколько это должно быть туго? И я бы затянул только одно или все колеса? Также просто любопытно, каково ваше мнение о BL touch?, @SirChryse

Если вы обнаружите, что стол на Ender 3, похоже, не "берет" уровень - другими словами, если вы продолжаете пытаться выровнять его, и все кажется правильным, но затем он явно ошибается, когда вы действительно начинаете печатать, и проверка выравнивания, похоже, не соответствует тому, что вы установили раньше, - проблема, скорее всего, в механике оси Z. Узел Z (включая порт оси X) сильно перегруженмежду 6 колесами, гайкой ходового винта и 4 винтами, крепящими портал к кареткам Z. Когда он не функционирует должным образом, будь то от борьбы с ограничениями, перенапряжением, утяжелением и т. Д. вы можете получить действительно плохую воспроизводимость* положения по оси Z, так что самонаведение и перемещение по определенной координате Z каждый раз дают разные результаты, из-за которых компоненты связываются и какие дают.

Если это ваша проблема, то у меня нет хорошей системы для ее решения. Я боролся с этим на протяжении 2 лет владения одной из этих машин. По крайней мере, вы должны проверить, что 2 винта, удерживающие левую сторону портала на каретке Z, очень плотно затянуты (примечание: они скрыты и недоступны, не снимая верхнюю планку и не поднимая сборку с Z-образных выступов) и что портал установлен на одном уровне с кронштейном каретки, так как любой люфт здесь все испортит. Одна простая вещь, которую вы можете попытаться проверить, есть ли у вас проблемы с воспроизводимостью выравнивания из-за проблем с осью Z, - это полностью отсоединить правую боковую каретку и привязать ее сверху, чтобы она не мешала; вы можете сделать это, не разбирая ничего другого. Это позволяет вам управлять Ender 3 "как Ender 2", то есть с консольной установкой. Он менее жесткий и, вероятно, не очень хороший выбор в целом, но если он решает вашу проблему, то ваша проблема почти наверняка находится в чрезмерно напряженной системе Z, и теперь вы знаете, где искать.

Шаг 1: прекратите использовать бумагу и возьмите несколько щупов. Датчик должен быть в состоянии едва-едва пройти под НАГРЕТЫМ соплом.

Шаг 2: Что вы используете для адгезии стола? Я использую белый клей Элмера. После того как вы подумаете, что вы утрамбовали (или выровняли) стол, нанесите щедрый слой клея на стол. Дайте ему высохнуть.

Шаг 3: Проверьте уровень стола с помощью большого квадратного отпечатка, который заставит голову переместиться к самым внешним частям стола. Остановите печать после нескольких контуров. Попробуйте удалить отпечаток. Если некоторые участки легче удалить, чем другие, нанесите на них еще один слой клея Элмера.

Примечание: Не удерживайте все четыре (4) угла стеклянного стола. Алюминиевая пластина не будет более плоской, чем стекло. Только прикрепите стакан к столу с одной стороны стола. Я использую ту сторону, которая дальше всего от сопла.

Щуповые датчики хороши, но я предпочитаю датчик падения, который креплю к своей печатающей головке. Я выравниваю один винт там, где я хочу, поднимаю печатающую головку и измеряю этот винт, затем выравниваю до этого измерения., @Trish

Я использую щуп для начального выравнивания высоты Z и курса, затем датчик падения для окончательного выравнивания. Однако некоторые могут не захотеть покупать датчик падения., @Perry Webb

Читайте также: