Вакуумный шкаф для литья

Обновлено: 18.05.2024

Технология литья в силиконовые формы – хорошо известная технология производства деталей из полиуретана, которая сама по себе не относится к аддитивным технологиям, но изготавливаемые с помощью 3д-печати мастер-модели нашли здесь свое применение.

В данной статье мы постараемся более подробно описать данную технологию и оборудование, которое необходимо для организации участка мелкосерийного литья в силикон, и какую функцию то или иное оборудование выполняет.

Весь процесс изготовления отливок можно разделить на несколько этапов, для каждого из которых требуется свое оборудование:

Мастер-модель – это прототип будущей отливки, обработанный до необходимого качества, и который будет залит силиконом для изготовления формы. Будущие отливки деталей будут соответствовать мастер-модели, поэтому требуется уделить особое внимание данному этапу.

Модель для последующего использования в качестве мастер-модели можно получить несколькими способами:

- с использованием 3д-печати;

- с использованием классических методов, например, изготовить на чпу-станке или вылепить из художественной глины;

- использовать имеющуюся деталь для изготовления ее серии.

Для изготовления модели с помощью 3д-печати могут использоваться различные технологии: FDM, Polyjet, SLA, SLS и т.д. Самой оптимальной для данной задачи является технология SLA. Она выигрывает по совокупности параметров: большие габариты выращиваемых моделей, высокая скорость выращивания, высокая точность, высокое качество поверхностей, легкая обработка, низкая стоимость. Именно благодаря этим положительным качествам технология SLA прочно закрепилась в качестве основного метода изготовления мастер-моделей. Мы применяем в своей работе и рекомендуем для оснащения участков мелкосерийного литья установку Raplas RPS 450 HD+ и Raplas RPS 700 HD+.

После полученная модель подвергается ручной доработке. Она грунтуется, обрабатывается наждачной бумагой, скотч-брайтом, красится. В итоге получается модель с необходимым качеством поверхности, шагренью, на которую должны походить будущие отливки. Эта модель, готовая к заливке в силикон, называется мастер-моделью.

Полученная мастер-модель перед заливкой в силикон должна быть подготовлена. Сначала необходимо на модели создать линию разъема формы, т.е. линию, по которой после разрезания силиконового блока будет происходить размыкание частей формы. Создается она обычно цветным скотчем, заклеиваются отверстия и формируется внешняя обводка детали. По данному внешнему краю скотча после застывания силикона будет проводиться разрез, чтобы не повредить мастер-модель, и чтобы после литья был минимальный облой вокруг детали.

Далее на мастер-модель крепят литники, выпоры (отверстия, через которые при заливке будут выходить газы), необходимые крепления для закладных элементов (например, для резьбовых втулок).

Для заливки силикона по форме мастер-модели с некоторым отступом делается опока. Разные специалисты используют наиболее удобные для себя методы изготовления опоки: с использованием картона, фанеры, кубиков лего и т.д.

Мастер-модель покрывается разделительным составом (обычно силиконовый аэрозоль), чтобы после отверждения силикона модель можно было легче извлечь, и вывешивается в опоке. В итоге мастер-модель находится на расстоянии от стенок опоки, закрепленная на литниках и выпорах. Теперь можно подготавливать силикон к заливке.

Мы рассматриваем силикон на платиновой основе, он имеет наименьшую усадку, все дальнейшие процедуры актуальны для него.

Силикон в необходимом количестве перемешивается с отвердителем. Полученную смесь необходимо первично дегазировать, т.е. удалить воздушные пузыри, к оторые попали при смешивании в силикон. Процедура первичной дегазации силикона может выполняться в вакуумной литьевой машине. Но в случае загруженности участка и при н е обходимости замешивать большие объемы силикона рекомендуется использовать вакуумный миксер WSS-40. Благодаря встроенн ой ме шал ке он позволяет проводить дегазацию быстрее и не задействовать при этом вакуумную камеру. Первичная дегазация длится не более 30 минут.

Далее дегазированным силиконом заливается опока с подвешенной мастер-моделью. Опока с залитым силиконом помещается в вакуумную машину для вторичной дегазации, цель которой удалить остатки воздуха из силикона и поднутрений в модели. После вторичной дегазации форма ставится на стеллаж для затвердевания. В зависимости от окружающей температуры и размера формы затвердевание силикона происходит до 24 часов.

По прошествии необходимого времени опока разбирается, и силиконовая форма разрезается. Для разрезания используют скальпель и разжим, при этом линию разреза делают волнистой, чтобы форма хорошо собиралась. Из разрезанной формы удаляется мастер-модель, остатки скотча, при необходимости прокалываются дополнительные выпоры. Форма покрывается разделительным составом, скрепляется и помещается в печь для нагрева. Большинство полиуретанов заливаются в разогретую до 70 0 С форму. Это необходимо для лучшей проливаемости формы и правильной полимеризации материала. Форма готова и можно переходить к следующему этапу.

Данные работы проводятся с использованием вакуумной литьевой машины. Для данных задач хорошо подходят машины HVC (Wings Technology) и KLM. Данн ые пр о изводители оборудования предлагает линейку установок с различными габаритами рабочих камер и дополнительным оборудованием.

Машина вакуумного литья HVC имеет аналоговое управление и комплектуется немецким вакуумным насосом.

Машина вакуумного литья KLM оснащается сенсорным дисплеем с возможностью программирования функций, имеет функцию дифференциального давления.

Первоначально в чаши отмеряются компоненты полиуретана и помещаются в вакуумную литьевую машину для первичной дегазации и удаления примесей. Процедура первичной дегазации в зависимости от объема материала и его типа длится около 15-20 минут. После в вакуумную камеру помещается нагретая силиконовая форма и проводится вторичная дегазация. По прошествии 15-20 минут проводится смешение компонентов и их заливка в силиконовую форму. Форма ставится в термошкаф для полимеризации, обычно проходящей при 70 о С. В зависимости от полиуретана полимеризация занимает 40-60 минут. По прошествии этого времени форма вынимается из термошкафа, раскрывается и отливка достается из формы. Далее силиконовая оснастка снова подготавливается к последующей заливке.

На данном этапе на полученных отливках срезаются литники, выпоры, удаляется облой, сверлятся отверстия, выполняется подгонка собираемости. По итогу получается финишная отливка, которую можно использовать для последующих задач.

Технология мелкосерийного литья в силиконовые формы по большей части основана на ручном труде. От опыта специалистов, занятых на участке, зависит вся последующая состоятельность участка. Поэтому необходимо особое внимание уделять подбору специалистов, их обучению и повышению квалификации.

Если перед Вами стоит задача оснащения участка литья в силиконовые формы, обращайтесь к нам. Мы поможем подобрать и поставим необходимое оборудование, проведем обучение специалистов.

Обзор вакуумного формовщика Mayku FormBox: пусть детали размножаются

3D-печать всем хороша, но есть одно “но” — это занятие для терпеливых. А что, если вы сможете быстро тиражировать однажды напечатанную модель многократно?

Сегодня мы рассказываем про Mayku FormBox — настольный вакуумный формовщик, который поможет выпускать небольшие тиражи ваших 3D-принтов значительно быстрее.

Что это

Это отличный помощник 3D-принтера, в считанные секунды создающий формы напечатанных 3D-моделей и других предметов. Эти формы можно использовать и как самостоятельные изделия, и для последующего литья из широкого ассортимента материалов.

FormBox

Характеристики:

- Высота, мм: 315

- Длина с ручками, мм: 466

- Ширина, мм: 274

- Рабочая область, мм: 200 x 200

- Глубина, мм: 130

- Вес, кг: 13

- Питание, В: 110 — 240

- Нагреватель керамический, t нагрева,°C: 160 — 340

- Толщина листов для формовки, мм: 0,25 — 1,5

- Материалы для формовки: PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил (PMMA)

- Материалы для литья в формы: читайте в статье

- Для работы необходим любой бытовой пылесос мощностью до 2 кВт.

- Цена, руб.: 78 175

Что в комплекте

В комплект поставки входят: сама формовочная машина;

два вида образцов пластика, белый и прозрачный;

шланг для подключения пылесоса;

несколько моделей для пробных формовок

Как это работает

На лицевой панели всего три органа управления: кнопка включения, установка времени таймера, регулировка мощности нагревателя.

На задней панели: розетка для подключения пылесоса и отверстие для подключения шланга. Подойдет любой бытовой пылесос, который можно включать и выключать подавая ток, то есть — без электронного управления.

В верхней части располагается мощный керамический нагревательный элемент.

На верхней крышке можно заметить вентиляционные отверстия для охлаждения нагревателя.

По вертикальным направляющим передвигаются две металлические рамки, между которыми закрепляется лист материала для формовки. На рамках, решетке и нижней части машины присутствуют уплотнители, обеспечивающие герметичность и надежную фиксацию материала.

Алгоритм работы прост: для листов материала разного типа и толщины выставляется разная мощность нагревателя и время таймера. Материал фиксируется между рамками и поднимается в верхнее положение, включается таймер нагрева, а на сетку устанавливается мастер-модель. Нагрев, в зависимости от толщины и типа материала, занимает от 40 секунд до 4 минут. После того, как материал станет достаточно эластичным, таймер срабатывает и нагрев выключается. Оператор опускает рамку, чем включает тягу подключенного к машине пылесоса, который удаляет воздух вокруг детали и заставляет материал принять его форму. Формовка занимает 10 секунд.

После того, как материал примет желаемую форму, ему дают остыть до комнатной температуры, приблизительно 15-20 секунд. Затем мастер модель можно извлечь из формы и приступить к следующей формовке.

Материал мастер-модели

Мастер-модели можно не только печатать на 3D-принтере, но и изготавливать почти из любого материала: дерево, МДФ, глина, металл, пластик и даже картофель и бананы. Можно использовать как мастер-модели любые вещи, которые не сломаются от перепада давления и под воздействием нагретой пленки. В демо-роликах производителя люди вырезают модели из картошки, формуют их и заливают бетоном, получая мини-горшки для растений и подсвечники.

Материал формовки

Формовать можно материалы толщиной от 0,25мм до 1,5мм. Это может быть PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил и оргстекло. То есть, любой листовой материал подходящей толщины, который достаточно размягчается при температурах 160 — 340 °C.

Материал литья

В качестве материала для литья можно использовать бетон, силикон, шоколад, желе, мыло, полимерные смолы, лёд, монтажную пену, Jesmonite (декоративный композит на основе акрила), гипс, штукатурку и многое другое.

Тут пользователь ограничен только физико-химическими свойствами формовки — выдержит ли форма отливку из материала, который требует нагрева для литья, ведь температура применения у разных пластиков разная. В большинстве случаев, проблем не будет.

Температура и время нагрева при формовке

В комплекте с формовщиком поставляется материал для тестов, с указанными рекомендуемыми температурой и временем нагрева. Но можно купить и сторонний материал, и подобрать параметры формовки для него самостоятельно. Мы протестировали пластики PETG и Hipex, толщиной от 0,5 до 1 мм. Для подбора параметров понадобилось всего 2-3 тестовых формовки.

Печать модели для формовки

Несколько простых правил:

1. Модель должна расширяться к основанию, чтобы ее можно было достать после формовки.

2. В углублениях должны быть сквозные отверстия, которые помогут выходу воздуха. Рекомендуемый диаметр отверстий — около 2 мм.

3. Поверхность напечатанной на 3D-принтере мастер-модели следует подвергнуть постобработке, если не хотите видеть следы слоев на получившейся форме.

4. В настройках печати нужно выбрать внутреннее заполнение не меньше 30%, иначе стенки могут легко провалиться внутрь, под действием температуры и давления.

Тесты FormBox

Чтобы проверить Mayku FormBox в деле, мы решили сделать несколько предметов с его помощью.

Конфеты

В первую очередь, мы сделали небольшую коробочку конфет с логотипами супергероев DC. Для этого мы напечатали мастер-модели самих конфет.

Модель ложемента для них.

Сделали литьевую форму из PETg, который подходит для работы с пищевыми продуктами.

Основная коробка была напечатана из PLA, также подходящего для контакта с пищей.

Отлили в формы шоколад и упаковали в коробку. Получился отличный подарок для любого любителя комиксов. Если, конечно, он не фанат Marvel.

Блистер

Кроме отливки материала, прозрачный пластик хорошо подходит для создания упаковочных блистеров для готовых устройств. В качестве примера мы сделали блистер для пожарного датчика.

В первую очередь была смоделирована и напечатана модель для формовки.

Модель мы распечатали на 3D-принтере, отформовали по ней блистер и вырезали его.

Изготовление корпуса для робота при ограниченном бюджете. Вакуумная формовка

Как показать инвесторам красивый робот? Разработать красивый корпус. Как это сделать, пока нет инвестиций? Я постарался кратко описать свой путь. Мы разрабатываем робота для сбора мячей для гольфа на driving range. Без красивого корпуса очень сложно объяснить как робот будет выглядеть. В этой статье я расскажу как за 24000 руб. получить корпус 1000мм x 800мм x 250мм, а так же о том какие грабли мы собрали по дороге. Возможно, это поможет Вам избежать наших ошибок.

Введение

Первый вариант корпуса мы изготовили из стекломата и эпоксидной смолы, это дало возможность оценить общие габариты и внешний вид в натуре. После внесения правок в модель мы начали поиск возможных бюджетных технологий изготовления корпуса.

Корпус можно изготовить литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа. Поэтому для изготовления верхней части было принято решение использовать термо-вакуумную формовку.

Вакуумная формовка изделий возможна на недорогом оборудовании и требуется небольших первоначальных вложений.

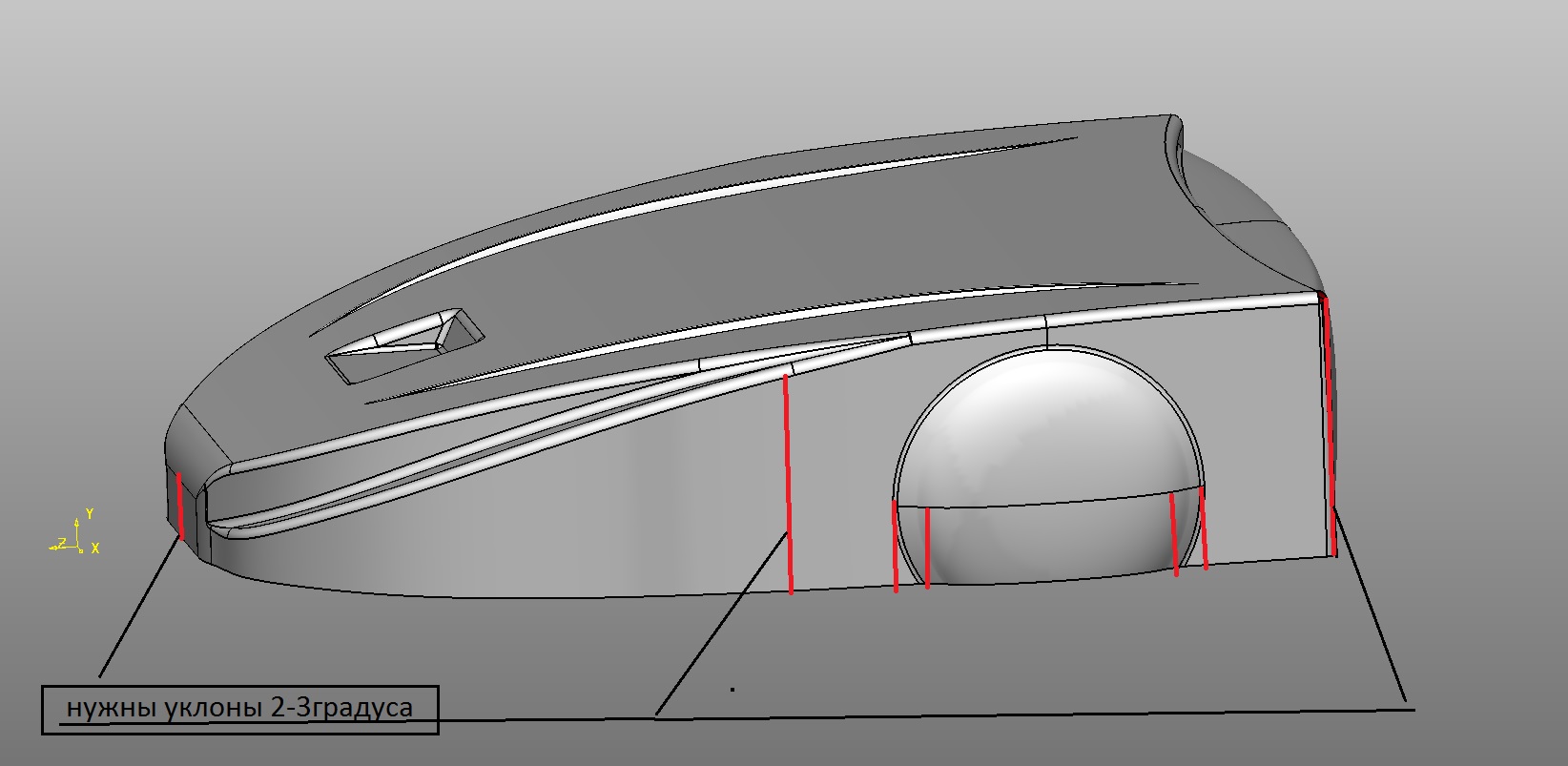

Подготовка модели. Первая ошибка

В модели должны отсутствовать отрицательные углы, т.е. все скосы и торцы должны иметь углы более 90 градусов. Боковые поверхности должны иметь хотя-бы минимальный уклон в 2-3 градуса, чтобы модель легко снималась с матрицы. Матрицу необходимо делать выше, т.к. в углах примыкания к столу воздух до конца невозможно убрать, это даст плавный загиб к столу. Нижнюю часть лучше срезать. На сколько делать выше зависит от толщины листа, мощности оборудования и того насколько сильно Вы будете разогревать полимерный материал.

Фрезеровка матрицы. Вторая ошибка

Первым делом, когда у Вас есть модель необходимо подготовить матрицу. На форумах я читал об использовании ДСП, но на практике чаще всего используют МДФ. Формы, которые требуют большую точность и рассчитаны на получение большего количества копий изготавливают из алюминия.

Наша вторая ошибка была в выборе подрядчика для фрезерования модели. Так как наша модель 1000мм x 800мм x 250мм., необходимо было сразу искать подрядчика с соответствующим рабочим полем станка ЧПУ. Мы же поверили в то, что можно без проблем собрать матрицу из 12 частей.

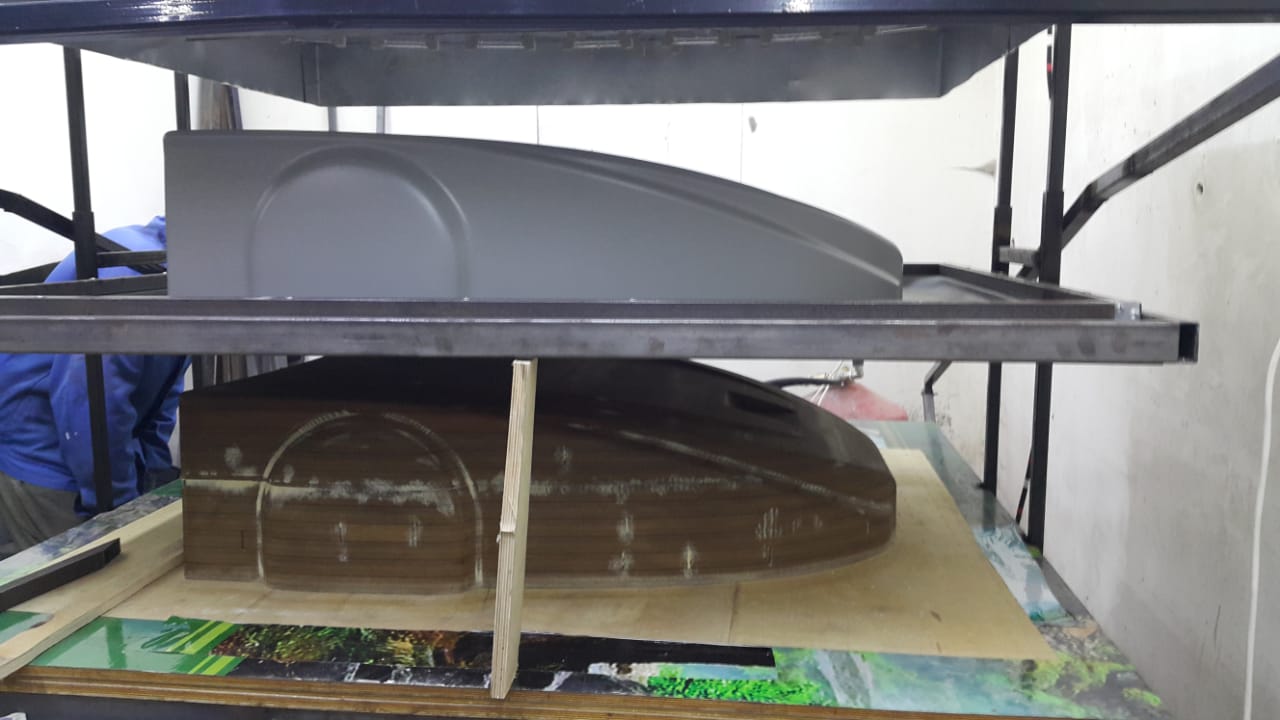

Потеряв время и деньги мы нашли другого подрядчика, который сделал матрицу из двух частей.

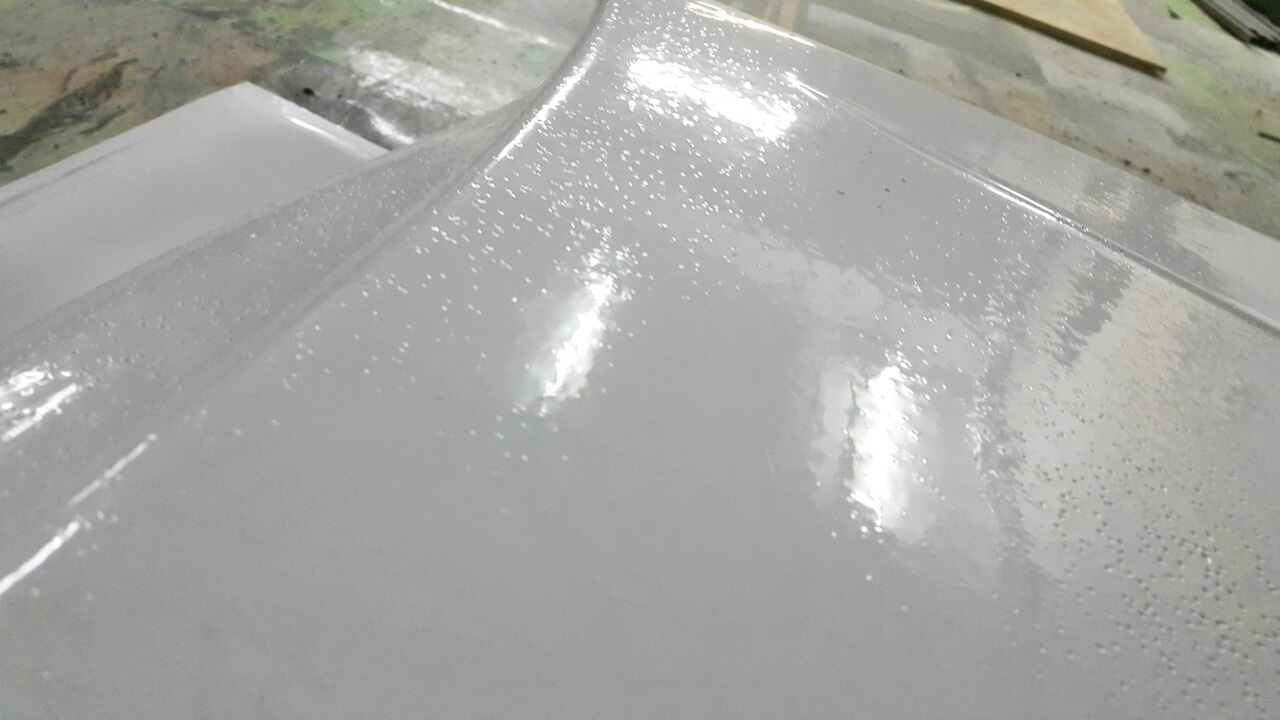

После фрезеровки МДФ полученные части необходимо склеить, отшкурить и покрыть слоем эпоксидной смолы для создания защитного слоя.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Видео процесса

Результат

Основные формируемые материалы

Мы выбрали лист АБС 4мм толщиной из-за доступности, это дает при вытягивании боковые стенки в 2мм, что вполне нам подходит. Вообще же есть огромное количество материалов.

Информация из Википедии

| Полимерный материал | Обозначение по ISO |

|---|---|

| Стандартный полистирол | PS |

| Ударопрочный полистирол | SB, HIPS |

| Блок-сополимер стирол-бутадиен-стирол | SBS |

| Лист из ориентированного полистирола | OPS, BOPS |

| Лист из вспененного полистирола | EPS, XPS |

| Сополимер стирола с акрилонитрилом | SAN |

| Сополимер акрилонитрила, полибутадиена и стирола (АБС-пластик) | ABS |

| Сополимер акрилового эфира, стирола и акрилонитрила | ASA |

| Непластифицированный поливинилхлорид | PVC-U |

| Пластифицированный поливинилхлорид | PVC-P |

| Лист из вспененного поливинилхлорида | EPVC |

| Полиэтилен высокой плотности | HDPE |

| Полиэтилен низкой плотности | LDPE |

| Лист из вспененного полиэтилена | EPE |

| Полипропилен | PP |

| Лист из вспененного полипропилена | EPP |

| Полиметилметакрилат | PMMA |

| Полиоксиметилен, полиацеталь | POM |

| Поликарбонат | PC |

| Лист из вспененного поликарбоната | EPC |

| Полиэфиркарбонат | PEC |

| Полифениленовый эфир | PPE |

| Полиамид | PA |

| Полиэтилентерефталат | PET |

| ПЭТ, практически некристаллический | |

| ПЭТ, аморфный | |

| ПЭТ, частично кристаллический (с нуклеацией) лист из ориентированного полиэтилентерефталата | (OPET) |

| Лист из вспененного полиэтилентерефталата | EPET |

| Полисульфон | PSU |

| Полиэфирсульфон | PES |

| Полифениленсульфид | PPS |

| Сополимер акрилонитрила/метакрилата/бутадиена | A/MMA/B |

| Ацетат целлюлозы | CA |

| Ацетобутират целлюлозы | CAB |

| Диацетат целлюлозы | (CdA) |

| Полиэфиримид | PEI |

| Термопластичные эластомеры (термоэластопласты) | TPE |

| Термопластичный полиолефиновый эластомер | TPO |

Видео, которого явно недостаточно для презентации проекта. Нужен MVP с реальным корпусом

Вывод

Термо-вакуумная формовка это отличный способ изготовления корпуса для прототипов, MVP и мелкой серии. После тестирования нового корпуса скорее всего в постараемся в существующую матрицу внести необходимые изменения и ее же использовать для изготовления мелкой серии.

Спасибо за внимание!

P.S: В проекте участвуют 6 человек с Хабра. Мы разрабатываем три варианта софта (в том числе и на Ardupilot и начинаем версию на ROS), изготовили плату-шильд для малины, два варианта корпуса, у нас три прототипа и грандиозные планы. Этого робота не было бы, если бы не Habr.

Вакуумная камера для дегазации (эпоксидной смолы, силиконов), сушильная камера для древесины, пиломатериалов, пресс-вакуумная для стабилизации

Вакуумные камеры представляют собой важную часть вакуумных систем. Они позволяют достигать нужного уровня вакуума посредством использования вакуумных насосов. Используются для проведения испытаний в вакууме или для осуществления технологических процессов изолировано от окружающей среды.

Вакуумная камера

Вакуумная камера: виды, устройство

Вакуумная камера подразумевает под собой ограниченное пространство, в котором формируется вакуум. В зависимости от качества вакуума, назначения камеры могут иметь самое разнообразное устройство.

Вакуумная камера: виды, устройство

Существуют низко-, высоко- и сверхвысоковакуумные камеры. Также к ним могут предъявляться требования по «чистоте» вакуума или, иными словами, по наличию углеродсодержащих веществ в остаточном газе. Чтобы получить чистый и сверхвысокий вакуум, камеры подвергаются прогреванию, из-за чего накладываются особенные требования к элементам их конструкции. Для изготовления камер применяются преимущественно металлы. А при использовании оборудования в лабораторных условиях отдается предпочтение стеклу.

Вакуумные камеры состоят из следующих конструкционных элементов:

- Обечайки;

- Днища;

- Крышки;

- Патрубки, фланцы.

Днище – это часть камеры, ограничивающая корпус снизу, сверху или по бокам и неразъемная с обечайкой. Его форма зависит от формы обечайки, технологических требований, предъявляемых к устройству. Днище может быть выполнено в виде эллипса, полушара, сферы, конуса. Также оно может быть плоским (в форме круга или прямоугольника).

Цилиндрические обечайки, как правило, сопровождаются эллиптическими днищами, изготовленными из листового проката, поскольку они лучше воспринимают давления. Конические днища реализуют в вертикальных камерах в форме цилиндра, в основном снизу, в случаях, когда этого требует технологический процесс, в котором невозможно присутствие эллиптического днища. Наиболее редкими являются конические днища. В конструктивном плане они сходятся с коническими обечайками. Угол конуса колеблется в диапазоне от 60°, 90° до 150°.

Для производства плоских днищ используется в несколько раз больше металлического сырья, чем при изготовлении выпуклых днищ. При этом отсутствует необходимость в применении специального оборудования. Камеры с такими днищами отличаются наименьшей длиной. Чтобы уменьшить толщину плоских днищ, их оснащают ребрами жесткости, расположенными радиально. Минимальное количество ребер – 6.

Крышки – разъемные детали камеры, которые герметично закрывают ее корпус. Их форма определяется конструкционными особенностями и назначением оборудования и может сходиться с формой днищ. Крышка уплотняется с обечайкой способом, определяемым типом установки и периодичностью разгерметизации. Для соединения крышек непрогреваемых камер с обечайками используют стандартизованные уплотнители. В случае, когда крышки с большим диаметром прогреваемых камер редко вскрываются, их рекомендуется соединять с обечайкой сварным лепестковым уплотнением. При открывании его срезают, а потом заваривают.

Вакуумная камера для дегазации

Вакуумная камера для дегазации – оборудование, которое обеспечивает удаление из обрабатываемого материала пузырьков воздуха. Процесс дегазации нашел широкое применение в промышленном производстве при обработке эпоксидных смол, силиконов.

Вакуумная камера для дегазации

Вакуумные устройства для дегазации состоят из:

- Герметичного корпуса с крышкой, которая позволяет загружать и выгружать материал;

- Пластинчато-роторного или мембранного компрессора;

- Воздуховодов;

- Специальной арматуры.

Принцип работы камер отличается простотой. В рабочее пространство помещают обрабатываемый материал. Затем устройство подключается к сети электропитания. Нагреватели и насосные аппараты формируют в камере требуемые температурные условия и уровень вакуума. После достижения необходимого давления материал очищается от воздушных смесей, становится более однородным и эстетически привлекательным.

Вакуумная сушильная камера

Есть два направления вакуумных сушильных камер: для сушки древесины и пищевых продуктов. В первом случае в связи с дорогим обслуживанием камеры используются преимущественно для ценных пород древесины: дуба, палисандра, тика, венге, ангера и пр. Однако в сушильных камерах обрабатывают и древесину лиственных и хвойных пород.

Вакуумная сушильная камера

Принцип действия оборудования заключается в сжатии помещенного в камеру сырья при создании вакуума давлением до 10000 кг/м2. Функционирует устройство с насосом, подключенным к его внутреннему объему. Сырье помещается внутрь рабочего пространства сушки слоями, между которыми устанавливаются нагреватели. По нагревателям проходит жидкость, нагреваемая электрическим нагревательным элементом. Вакуумная помпа формирует требуемый уровень вакуума.

Такой способ обработки обеспечивает:

- Высушивание древесины при оптимальной температуре до 65°С;

- Выравнивание древесины;

- Невозможность ее растрескивания.

Вакуумная камера для литья

Вакуумные камеры могут использоваться и для термической обработки изделия. Такие устройства имеют корпус в виде герметичной емкости и позволяют осуществлять не только литье, но и процессы закалки, цементации, отжига, вакуумной пайки и пр.

Вакуумная камера для литья

Оборудование реализуется со стенками достаточно большой толщины. Кроме того, большое внимание уделяется материалу, из которого изготавливаются камеры. Все это делается для того, чтобы оборудование могло выдержать высокие температуры, достигающие 2500°С, и глубокий вакуум.

Среди преимуществ использования вакуумного оборудования для литья необходимо выделить следующие:

- Получение тонкостенных отливок;

- Высокая точность отливок;

- Чистота их поверхностей;

- Исключение необходимости в дальнейшей механической обработке;

- Повышенная производительность процесса.

Камера для дегазации эпоксидной смолы

Вакуумная камера для дегазации активно применяется для прозрачных смол. Благодаря такой обработке эпоксидные смолы приобретают товарный вид.

Камера для дегазации эпоксидной смолы

Устройство помогает удалить воздушные пузыри из смол, делает их более качественными, долговечными, придает оптическую прозрачность. Вакуумирование с силой загоняет смолу в форму и повышает качество пролива смолы даже наиболее сложного рельефа, что практически недостижимо при ручном осуществлении процесса.

Некоторые модели камер оснащаются вакуумметром, который позволяет разрядить воздух, и спускным клапаном для стравливания вакуума. Смотровое окно сверху делает возможным отслеживание процесса дегазации. Вакуумный насос обеспечивает постоянное поддержание давления.

Камера для дегазации силиконов

Силикон – современный практичный и функциональный материал, широко используемый для производства разнообразных изделий. Однако неочищенный от нежелательных примесей силикон невозможно использовать в последующем производстве изделий. Решить данную проблему помогают специальные камеры для дегазации.

Камера для дегазации силиконов

Процесс дегазации достаточно прост. Внутри рабочего пространства формируется высокий вакуум и понижается концентрация кислорода. Далее проводится процесс очистки. Такой принцип работы отличается максимальной эффективностью.

Вакуумные сушильные камеры для древесины и пиломатериалов

Сушка дерева – обязательный процесс в любой деревообрабатывающей сфере. Вакуумные сушильные камеры позволяют обрабатывать различные породы древесины. При этом заготовки могут быть самой разной плотности и толщины.

Вакуумные сушильные камеры для древесины и пиломатериалов

Принцип работы сушильных камер базируется не на испарении влаги с поверхности древесины и пиломатериалов, а на вскипании капель влаги в середине заготовок по всему объему изделия. Возникающий пар затем выдавливается наружу. Такой способ воздействия обеспечивает просушивание материала и на поверхности, и изнутри.

Конструкция устройства должна соответствовать серьезным требованиям, поскольку внутри него формируется отрицательное давление, способствующее понижению температуры нагрева воды. В результате быстрого снижения давления воздуха, влага внутри дерева достигает температуры кипения и становится паром. Высокое давление, формируемое в каждой клетке, содействует выталкиванию пара наружу, что и позволяет высушить древесину. Весь процесс сопровождается минимальными затратами тепловой энергии, так как все количество влаги трансформируется в пар одновременно по всему объему.

Камера для стабилизации древесины

«Стабилизацией древесины» называют технологию, которая подразумевает пропитку деревянной заготовки особыми стабилизирующими составами, обеспечивающими вытеснение из капилляров воздуха, влаги и заполнение пустот.

Камера для стабилизации древесины

Древесина, прошедшая такую вакуумную обработку, становится:

- Более прочной и твердой;

- Невосприимчивой к агрессивному воздействию прямых ультрафиолетовых лучей, температурных колебаний, повышенной влажности;

- Устойчивой к непродолжительному воздействию открытого огня;

- Стойкой к влиянию патогенных микроорганизмов, химически активных веществ;

- Более эстетически привлекательной;

- Податливой обработке.

Процесс стабилизации древесины состоит из двух стадий: первичной пропитки и термической обработки. Пропитка может осуществляться естественным образом, при котором заготовку просто погружают в раствор, или в вакуумной камере. Во втором случае емкость с заготовкой ставится в вакуумную камеру, из которой откачивают воздух. Также возможна вакуумная пропитка под избыточным давлением. Термообработка проводится в жидкости, доведенной до кипения, или в специальной сушильной камере.

Пресс-вакуумная сушильная камера

Технология пресс-вакуумной сушильной камеры начала широко использоваться в деревообработке еще во второй половине прошлого столетия. Древесину высушивают в разреженной атмосфере, при низких температурах и под давлением до 10000 кг/м2.

Пресс-вакуумная сушильная камера

Камера представляет собой герметическую емкость с пластинами, которыми перекладываются пиломатериалы. Сверху устройство закрывается специальной мембраной. Прокладывание древесины слоями по очередности с прогревающими пластинами способствует более равномерному их прогреву по всей длине. Дополнительную стабилизацию обеспечивает создание вакуума, за счет чего специальное приспособление прижимает и фиксирует пиломатериалы. Влага при такой обработке удаляется в разы быстрее, материал высушивается более равномерно, уменьшается вероятность его кручения, растрескивания и любого другого деформирования.

Технология вакуумирования и базирующиеся на ее использовании специальные вакуумные камеры позволили значительно ускорить прохождение некоторых важных производственных процессов, повысить качество выпускаемой продукции и увеличить производительность предприятий.

Вакуумное литье: технология, установка, оборудование (машина вакуумная, камера) для литья под давлением в формы пластмасс, пластика, металлов

Вакуумное литье подняло литейное производство металлических и пластиковых изделий на новый уровень, на котором сокращаются расходы на материалы и уменьшается время производства. На данном этапе технология вакуумного литья по праву считается одним из самых точных методов выпуска небольших партий изделий и быстрого построения прототипов.

Вакуумное литье

Технология и оборудование для вакуумного литья

Суть технологии – переработка двухкомпонентных полиуретановых реактопластов посредством литья в гибкие силиконовые формы в вакуумной среде. Ключевая особенность вакуумного литья пластика в силиконовые формы заключается в отсутствии необходимости в трудоемком и дорогостоящем создании металлических пресс-форм. Это позволяет сократить себестоимость изделий, которые выпускаются в небольших количествах.

Технология и оборудование для вакуумного литья

Среди главных преимуществ вакуумного литья пластмасс стоит выделить следующие:

- Точнейшее воспроизведение фактуры поверхности изделия;

- Получение изделий любых геометрических форм и фактур поверхностей;

- Отсутствие внешних изъянов;

- Пониженная стоимость выпуска партий изделий;

- Кратчайшие сроки выполнения всех технологических работ.

Литейные операции осуществляются в специальных литьевых системах, основными компонентами которых являются вакуумная камера для литья и вакуумный насос.

Также в производстве силиконовых форм и литье в них применяется дополнительное оборудование. Прежде всего, это термошкаф, в котором материалы могут нагреваться до 40°C перед заливкой; миксер, позволяющий в одно и то же время вакуумировать и перемешивать силикон, устранять воздушные пузыри из него в процессе создания силиконовой оснастки; дозатор силикона, обеспечивающий автоматическое дозирование и подачу данного вещества.

Вакуумное литье пластмасс в силиконовые формы

Рассмотрим основные этапы производства деталей с помощью литья вакуумным всасыванием. На первом этапе создается и подготавливается мастер-модель. Для создания ее чертежа применяется трехмерная компьютерная графика либо сканируется уже готовый образец. Далее модель распечатывается на 3D-принтере из полимера и корректируется при необходимости. На сквозные прорези наклеивают особый скотч, формирующий очертания разъема и способствующий получению идеально ровных поверхностей.

Вакуумное литье пластмасс в силиконовые формы

На следующем этапе монтируется опалубка и отливается силиконовая форма. Модель помещают в деревянную опалубку. Из специальных труб сооружают систему, в задачи которой входит наполнение формы силиконом и устранение воздуха. Двухкомпонентную силиконовую субстанцию перемешивают и на небольшой период времени размещают в вакуумной камере, где из нее удаляются воздушные пузырьки. Затем силикон вынимают из камеры и заливают в опалубку с моделью, где он и застывает на протяжении приблизительно 16 часов.

После полного застывания силикона опалубку демонтируют, а саму силиконовую форму разрезают особым острым ножом до приклеенного скотча, благодаря которому конструкция разбирается очень просто и быстро. Одну форму можно использовать для отливки десятков изделий из пластмассы. Затем ее нужно заменить.

Для непосредственно литья изделия сначала следует собрать пресс-форму, соединив все ее части и надежно скрепив их. Затем форму фиксируют в вакуумной камере особыми микролифтами. Функции сырья могут выполнять и обычные термопласты (АБС, полипропилен, полистирол), и эластомеры (полиуретан и пр.). Как правило, это двухкомпонентные смеси, которые плавятся при температуре не выше 180°C. Использование тех или иных компонентов в том или ином соотношении позволяет получить изделия с разными эксплуатационными качествами (разный уровень гибкости, разная окраска или ее отсутствие).

Смесь располагают в вакуумной камере. Вакуумный насос обеспечивает образование состояния разрежения, при котором смесь перемешивается и освобождается от воздуха. Далее она перенаправляется в форму. Разрежение способствует скорому и легкому втягиванию жидкой смеси полимеров в силиконовую форму.

И, наконец, на последнем этапе изделие охлаждается. Процесс охлаждения начинается в вакуумной камере (примерное время – до 1 часа в зависимости от конкретного полимера), и продолжается уже в естественных условиях на протяжении нескольких часов. Затем готовое изделие вынимают из формы.

Вакуумная машина для литья металлов под давлением

В данном случае литье представляет собой процесс производства изделий посредством заливки расплавленного металла в особую литейную форму, где он охлаждается и, в конце концов, затвердевает, приобретая форму итогового изделия. Полученные детали нашли активное применение в автостроении, станкостроении, при изготовлении бытовой техники, электроники, ювелирных украшений, стоматологических изделий

Вакуумная машина для литья металлов под давлением

При вакуумном литье формы заполняются жидким металлом в вакуумной среде, что приводит к устранению из металла газов. Благодаря этому на выходе получаются более качественные тонкостенные изделия повышенной плотности.

Различают несколько способов производства изделий методом вакуумного литья металлов:

- Металл в вакууме всасывается в форму, которая находится над расплавом, затем кристаллизуется при атмосферном или повышенном давлении;

- Металл в вакууме всасывается в форму, которая находится под расплавом, при металлостатическом давлении;

- Литье происходит в вакууме под давлением (используется специальная вакуумная машина для литья под давлением с использованием вакуумированных пресс-форм);

- Выполняется вакуумная центробежная заливка и пр.

Также часто практикуется литье по выплавляемым моделям (предназначено для выпуска тонкостенных изделий сложных конфигураций).

Вакуумное литье металлов в комбинации с вакуумной плавкой находит все большое применение в производстве изделий из специальных сталей и сплавов.

На сегодня вакуумное литье позволяет получить наиболее высокий уровень качества изделий при мелком или серийном выпуске.

Читайте также: