Сушильный шкаф для порошковой покраски

Обновлено: 28.04.2024

Камера для порошковой покраски значительно отличается по конструкции от камеры для нанесения жидких ЛКМ, поэтому этот тип покрасочного оборудования имеет смысл выделить в отдельную категорию.

Порошковые ЛКМ обладают целым рядом преимуществ по сравнению с жидкими материалами:

- они практически не содержат летучих растворителей;

- позволяют за один проход получить толстослойное покрытие;

- не попавший на изделие порошок используется повторно.

- Все это привело к широкому распространению технологии порошковой покраски в промышленности.

Классификация камер порошковой окраски

Порошковая камера, так же как камера покраски для нанесения жидких ЛКМ, может быть тупиковой или проходной.

Тупиковые камеры для порошковой окраски применяются на небольших производствах, когда окрашиваются единичные или мелкосерийные изделия.

Чаще применяются проходные порошковые камеры окраски, которые работают в составе покрасочной линии, объединенной общей транспортной системой.

В общем случае в состав оборудования для покраски порошковой краской входит:

- камера подготовки поверхности,

- камера порошковой покраски,

- печь полимеризации порошкового покрытия.

Корпус порошковой камеры изготавливается из полированной нержавеющей стали с антистатическим покрытием. Это позволяет повысить эффективность сбора порошка с внутренних поверхностей покрасочной камеры. В последнее время получили распространение порошковые камеры из специальных полимерных сэндвич-панелей. В таких камерах порошковой окраски порошок меньше налипает на внутренние поверхности камеры и легче собирается.

В случае необходимости окрашивания изделия или подвески с изделиями с двух сторон, применяется двухпостовая камера для порошковой окраски валетного типа. В такой покрасочной камере рабочие проемы расположены с двух сторон от изделия, что позволяет одновременно работать двум операторам.

Конструкция порошковой камеры должна обеспечивать сбор не попавшего на изделие порошка и возврат его в процесс. Для этого служит система рекуперации порошка. Чем эффективнее работает эта система, тем меньше потери ЛКМ.

Как правильно выбрать камеру для порошкового покрытия

Выбирая камеру для порошкового покрытия, следует учитывать требуемую частоту смены цветов. Процесс очистки камеры от порошка может занимать достаточно много времени, поэтому иногда приходится применять специальное оборудование, например, сменные фильтровальные блоки по количеству используемых цветов.

Порошковая покрасочная камера может оснащаться различными типами оборудования для нанесения порошка — ручными или автоматическими системами с электростатическими или трибостатическими распылителями. В автоматических системах распылители могут закрепляться неподвижно или на манипуляторах, имеющих несколько степеней свободы. В некоторых случаях для окраски сложных повторяющихся изделий используются окрасочные роботы, несмотря на то, что цена такой порошковой камеры существенно возрастает.

Таким образом, перед тем, как выбрать и купить порошковую покрасочную камеру, необходимо сформулировать требования, характерные для технологического процесса окраски на конкретном производстве, такие как:

- размер и форма изделий,

- необходимая производительность,

- количество и частота смены цветов,

- доступные энергоносители.

В ЭТОМ СЛУЧАЕ МОЖНО ДОБИТЬСЯ ОПТИМАЛЬНЫХ ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ НА ПОКРАСКУ И ПОЛУЧИТЬ ТРЕБУЕМОЕ КАЧЕСТВО ПОРОШКОВОГО ПОКРЫТИЯ.

Цена порошковой камеры окраски

Цена изготовления порошковой камеры окраски определяется ее комплектацией и планируемой загрузки производства.

У нас можно купить порошковую покрасочную камеру, как в типовом исполнении, так и спроектированное с учетом особенностей Вашего производства, с установкой и наладкой под «ключ».

Наши преимущества

- Как производитель обеспечиваем гарантийное и постгарантийное обслуживание камер для порошковой окраски.

- На реализуемую продукцию установлены доступные цены, ниже средней рыночной стоимости.

- Выгодные условия поставки в кратчайшие сроки и без посредников.

Покупатели порошковых камер окраски производства НПО «Лакокраспокрытие» имеют возможность купить ЛКМ с большой скидкой — по цене производителя!

Промышленные сушильные шкафы

Компания «Арфитек» предлагает промышленные сушильные шкафы различного назначения собственного производства. Мы предлагаем сушильные шкафы с лучшим сочетанием цена-качество-рабочий объем.

Сушильные шкафы нашего производства функциональны, просты в эксплуатации, надежны и долговечны. При их изготовлении используются только качественные, проверенные компоненты российского производства. Расчетный срок службы составляет не менее 10 лет. 100% сделано в России!

По умолчанию сушильные шкафы от компании «Арфитек» поставляются в готовом, собранном виде, протестированными и откалиброванными, полностью готовыми к эксплуатации (необходимо только подключить электропитание к блоку управления сушильным шкафом). При отсутствии возможности поставки в собранном виде из-за габаритов дверных проемов – для некоторых моделей сушильных шкафов возможна сборка на территории заказчика (условия оговариваются дополнительно).

Серийно изготавливаемые модели сушильных шкафов представлены в этом разделе. На заказ возможно изготовление сушильных шкафов любых размеров, с любыми опциями и конструктивными изменениями, доработками, под нужды и требования заказчика.

Срок изготовления на серийные модели сушильных шкафов составляет 5-20 рабочих дней, на нестандартные, по размерам заказчика - 20-35 рабочих дней.

Сушильный шкаф КС-7000

рабочий объем 7000 литров

854 500 руб.

Сушильный шкаф КС-10000

рабочий объем 10000 литров

1 161 000 руб.

Преимущества сушильных шкафов нашего производства:

Обеспечение равномерного прогрева по всему рабочему объему сушильного шкафа, даже в случае плотной загрузки (в том числе при большом количестве полок), благодаря эффективной распределенной системе принудительной циркуляции с мощным жаростойким промышленным центробежным вентилятором, специально доработанным для систем рециркуляции наших сушильных шкафов (все компоненты вентилятора - стандартные, российского производства). Это обеспечивает достаточную циркуляцию воздуха равномерно по всему объему внутри сушильного шкафа, даже при его максимально плотной загрузке, в отличие от сушильных шкафов конкуретнов, которые зачастую используют "бытовые" вентиляторы от духовок, или стандартные заводские вентиляторы, которые выходят из строя из-за перегрева.

Возможность регулировки потоков горячего воздуха внутри сушильного шкафа (регулировка осуществляется путем изменения угла загиба специальных «лепестков», расположенных на воздуховоде системы рециркуляции). Это позволяет при необходимости усиливать поток горячего воздуха в определенную зону сушильного шкафа (например, при сильно неравномерной загрузке – 1 тяжелое низкое изделие внизу сушильного шкафа). При отсутствии необходимости регулировать потоки воздуха внутри сушильного шкафа – ничего отгибать не потребуется, т.к. по умолчанию положение «лепестков» настроено на равномерный прогрев по всему объему.

Низкие теплопотери и высокая энергетическая эффективность благодаря: качественным теплоизоляционным материалам толщиной 100 мм; силиконовому термостойкому уплотнителю на дверях; минимальному количеству мостов холода на раме.

Нагрев и поддержание температуры внутри сушильного шкафа происходит в автоматическом режиме. Возможно использование нескольких программ с различными скоростями, температурами нагрева, и другими параметрами.

Нагревательные элементы (ТЭНы) расположены в отдельном, защищенном кожухе (это предотвращает их загрязнение, возможность повреждения при загрузке-выгрузке изделий, упрощает процедуру замены).

В наших сушильных шкафах используются ТЭНы из нержавеющей стали с низкой удельной мощностью, которые обеспечивают возможность длительной работы без замены (до 7000-10000 часов, в зависимости от режима эксплуатации).

Простая электрическая схема и использование стандартных электронных и электрических компонентов обеспечивает высокую ремонтопригодность сушильного шкафа (все компоненты можно приобрести в любом электротехническом магазине в любом регионе России и СНГ).

Блок управления с контроллерами российского производства обеспечивает гибкость настроек и работу в полностью автоматическом режиме, интуитивно понятное, простое даже для необученного персонала управление.

Все сушильные шкафы проходят полный цикл проверки и калибровки после изготовления.

Возможность изготовления из различных материалов – в зависимости от назначения (обычная углеродистая сталь, оцинкованная сталь, нержавеющая сталь).

Возможность любых доработок по желанию заказчика (конструктив, дополнительные опции, материалы и др).

Шкаф сушильный является одним из самых распространенных видов термического оборудования, благодаря применению в различных технологических процессах: сушка красок, лаков, спекание композиционных материалов, выпаривание кислот, полимеризация, плавление, термоотверждение, стерилизация изделий и инструментов, и во многих других видах термической/тепловой обработки различных изделий и материалов, в стационарных условиях, при температуре от 50°С до 300°С. Принципиальным отличием сушильного шкафа от других промышленных печей является наличие организованного притока и оттока воздуха, с сохранением необходимого температурного режима внутри шкафа.

Конструкция сушильного шкафа представляет собой металлический каркас (сборный или сварной), обшитый с двух сторон листовым металлом (возможны варианты: конструкционная сталь, оцинкованная сталь, нержавеющая сталь, конструкционная сталь с порошковой или огнеупорной окраской), с базальтовой теплоизоляцией между ними; дверей с запорными механизмами; блока нагревательных элементов; системы рециркуляции; программируемого блока управления, загрузочной системы; шибера; системы вытяжки (дымоудаления). Доступ в рабочую камеру сушильного шкафа осуществляется через дверь (одностворчатую или двухстворчатую). Герметичность закрытой двери достигается за счет использования термостойкого силиконового уплотнителя и специальным зажимам.

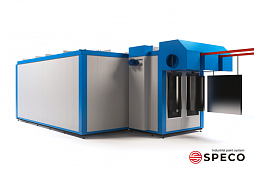

Печи полимеризации и сушки

Печи полимеризации для ручных участков и автоматизированных линий порошковой окраски. Могут применяться как отдельно, так и в составе комплексных линий окраски. Назначение камер полимеризации – формирование покрытия из порошковых красок (отверждение).

Что такое печь полимеризации?

Печь - это устройство, которое призвано обеспечить максимально быстрый нагрев изделий до требуемой температуры с минимальными тепловыми потерями в окружающее пространство. Мы нашли оптимальные технические решения, позволяющие очень эффективно снимать тепло с нагревательного элемента (теплогенератора или ТЕНа) и переносить его на изделия, обеспечив при этом минимальную эмиссию тепла в производственное помещение цеха.

Классификация печей и сушильных камер

Все сушильные камеры можно классифицировать по нескольким признакам.

По способу нагрева

По способу нагрева печи могут быть:

- с газовым нагревом;

- с дизельным нагревом;

- с электрическим нагревом.

С точки зрения стоимости эксплуатации на производстве предпочтительно использовать печи и сушильные камеры с газовым нагревом.

В зависимости от того, используется печь на производстве в составе конвейерной окрасочной линии или как отдельная технологическая позиция, она может быть проходной или тупиковой.

Температура

Рабочая температура внутри печи, при которой происходит отверждение покрытия.

Температура определяется применяемыми ЛКМ, требуемой производительностью и материалом окрашиваемых изделий.

В случае окраски жидкими ЛКМ температура в сушильной камере может варьироваться от комнатной до 130⁰С и выше.

Порошковые ЛКМ полимеризуются при температурах от 140⁰С до 220⁰С. Иногда, для специальных технологических процессов, рабочая температура может доходить до 300⁰С и более.

Преимущества наших печей:

Минимальные тепловые потери в процессе работы, температура внешних стенок не более 40°С;

Интеллектуальная система управления на базе PLC Signetics, защита от ошибок персонала;

Любой вид топлива – электричество/ природный газ/сжиженный газ/дизель;

Быстрый разогрев - Время выхода на режим 20-30 мин и интенсивная теплоотдача;

Компактность и высокая производительность;

Удобство обслуживания, прямой доступ к вентиляторам и теплогенератору ;

Возможность встраивания верхней транспортной системы любой конфигурации;

Интегрированный в корпус печи теплогенератор с КПД 80%;

Ровный поток нагретого воздуха в рабочей камере, градиент температуры воздуха в печи не более 5 °C.

От чего зависит стоимость на печи полимеризации или сушильной камеры:

На сегодняшний день компания SPECO реализует широкий ассортимент печей полимеризации по цене производителя, выполняя заказы индивидуально для каждого клиента и доставляя свою продукцию во все регионы России.

У нас можно купить печь полимеризации, как в типовом исполнении, так и спроектированную с учетом особенностей Вашего производства, с установкой и наладкой «под ключ».

Делаем печь для порошковой покраски своими руками

На любом производстве, покраске готовых изделий уделяется особенно пристальное внимание. Она выполняет не только декоративные функции, но и защитные, особенно если говорить о современных полимерных красках, которые во многом опережают своих конкурентов по качеству и долговечности.

В этой статье мы поговорим о том, как собрать печь для порошковой покраски своими руками, и нужно ли это вообще.

Порошковые полимеры

Технология окраски порошковыми материалами, известна примерно с середины прошлого столетия, но в нашу страну она пришла значительно позже, и сразу завоевала популярность как среди специалистов, так и среди заказчиков.

На сегодняшний день, самые крупные производители порошковых красок находятся в Америке, потому и цена материала может многих отпугнуть, но мастера быстро поняли, как удешевить процесс и сэкономить на производственных мощностях, при этом, не потеряв в качестве.

Одно из таких новшеств самостоятельное изготовление печи для порошковой окраски. Процесс это не сложный, хотя и требует определённых знаний в электрике и конструировании.

Работа с красками

Как мы уже говорили выше, производство порошковых красок в России пока только развивается, но уже сегодня есть несколько брендов, которые не уступают по качеству иностранным аналогам, хотя если отталкиваться от цены, то разница будет небольшая, как не отличается и способ нанесения самих полимеров на металл.

Главное отличие нанесения порошковых красок от, привычных, жидких, заключается в том, что тут необходим специальный краскопульт. Который помимо распыления, заряжает частицы краски положительным электрическим зарядом. В то время как само изделие заземляется и соответственно имеет отрицательный заряд.

Благодаря этому, порошок при попадании на металл, проникает в молекулярную структуру и как бы становится единым целым с изделием, поэтому у такого способа окраски можно выделить целый ряд преимуществ:

- Устойчивость покрытия к механическим воздействиям. Изделие окрашенное порошковым полимером может сгибаться, а покрытие при этом остаётся цельным.

- Полная нейтральность к воде, и соответственно к образованию ржавчины.

- Внешний вид изделия. Порошковые краски дают гладкость покрытия и блеск, которого практически невозможно добиться с другими материалами.

- Долговечность покрытия, которая достигается за счёт прогревания металла и адгезии на молекулярном уровне.

Конечно, можно выделить и ряд минусов, но все они связаны с технической стороной вопроса:

- Сложный процесс нанесения, предусматривающий несколько этапов, каждый из которых занимает определённое время.

- Инструкция по работе с порошковыми красителями предусматривает наличие дорогостоящего оборудования. И если, камеру можно сделать самостоятельно. То вот краскопульт и комплектующие для печи, придётся приобретать отдельно.

- Так как производство порошковой краски очень дорогой процесс, а сами работы по нанесению занимают много времени, то и изделие, покрытое этим материалом, значительно возрастает в цене.

А наглядно понять весь процесс окрашивания, можно посмотрев видео в этой статье.

Изготовление печи

Начинать изготовление печи полимеризации порошковой краски следует с расчётов и чёткого понимания того, что в этой печи будет окрашиваться. Размеры – очень важное значение, так как чем больше печь, тем больше энергозатрат потребуется на её прогрев, а так же больше времени будет уходить на набор оптимальной температуры.

С другой стороны, камера должна вмещать в себя все окрашиваемые изделия таким образом, чтобы они не соприкасались друг с другом.

Совет! Изготавливать камеру для одноразовой покраски нецелесообразно, гораздо проще будет заказать эту работу у специалистов.

К примеру, сегодня, порошковыми красками часто красят автомобили, а следовательно и камера должна вмещать машину целиком, и при этом чтобы с каждой стороны оставался запас не менее чем 30-50 сантиметров.

Если с этим вопросом вы определились, то следующий этап – это составление списка всего, что понадобится:

- Профильная труба, не менее чем 40 на 20 мм, для создания каркаса.

- Базальтовая вата, толщиной 50 мм.

- Листы оцинкованной стали.

- Вентилятор двойного действия с протоками для циркуляции воздуха внутри камеры распределения температуры по всему объёму.

- Тэны нагревательные из расчёта, чтобы температура в камере поднималась до 200 градусов. За точными расчётами количества тэнов лучше обратиться к специалистам.

- Блок управления с терморегулятором и термостатом.

- Две термопары для замеров температуры внизу и вверху камеры.

Каркас

Каркас изготавливается из профильной трубы таким образом, чтобы внутрь возможно было заложить листы базальтовой ваты. В качестве материала можно использовать трубу любого размера, главное, помнить, что чем толще слой утеплителя, тем быстрее и дольше, температура будет удерживаться внутри камеры.

Дверь короба, так же сваривается из профилей и утепляется, помимо этого необходимо предусмотреть задвижку, которая будет не только удерживать дверь в закрытом положении, но и прижимать её плотно к самому коробу.

Когда каркас собран, его необходимо обшить снаружи металлическими листами, что бы у утеплителя была опора. Базальтовая вата прокладывается во все пустоты, и чем плотнее она будет уложена, тем лучше печь будет держать температуру.

После утепления, обшивается оцинковкой внутренняя сторона короба и двери. Каркас готов, и пришло время установки навесного оборудования.

Тэны и регуляторы

На этом этапе, лучше всего обратиться за помощью к специалистам электрикам. Высокая температура внутри печи достигается за счёт большой мощности в сети, соответственно и нагрузка будет колоссальная. Лучше всего, если устанавливаемое оборудование будет подключено к двум фазам, то есть в сети должно быть не бытовые 220 вольт, а промышленные 380.

После крепления тэнов и вывода проводов наружу, устанавливаются термопары, причём одна ставится максимально высоко к потолку, а вторая у задней стенки на полу. Таким образом, две термопары будут давать разные показания, а автоматика вычислять среднюю температуру в камере.

Тэны и термопары подключаются к датчикам и к сети. Нагреватель готов, и осталось закрыть тэны ещё одним листом оцинковки. Это обезопасит окрашиваемое изделие от неравномерного прогрева и соприкосновения с оголёнными электрическими проводами.

Важно! Перед тем ка зашить тэны листом, нужно обязательно проверить работу всех приборов и оборудования. Каждый тэн должен нагреваться равномерно, а автоматика выключать их при наборе нужной температуры.

Вытяжки

Принудительная циркуляция воздуха необходима для равномерного прогрева камеры. Сам вентилятор должен располагаться снаружи, и иметь два входа внутрь камеры: один, более широкий сверху, для забора воздуха, а второй узкий, снизу, для впрыска обратно. Мощность самого вентилятора подбирается индивидуально в зависимости от размеров камеры.

Когда исправность всего оборудования проверена, под потолком устанавливаются вешала, на которые будут подвешиваться окрашенные изделия, и можно переходить к пробной полимеризации.

Проба печи

Перед тем, как испытывать печь на окрашенном изделии, её необходимо прогреть несколько раз, чтобы металл каркаса при нагреве принял свою форму, к тому же, это позволит выявить все возможные дефекты и неполадки. Главное свойство печи – это сохранение температуры внутри на заданном уровне, а следовательно автоматике нужно уделить особенно пристальное внимание.

Важно! При открывании двери в нагретую камеру, температура падает в несколько раз, поэтому чтобы избежать лишних затрат на электричество, помещать изделия внутрь нужно очень быстро, но при этом аккуратно, чтобы не повредить покрытие, которое ещё не успело затвердеть.

После того, как испытание печи проведены, и всё оборудование работает в штатном режиме, можно попробовать первое окрашенное изделие.

Тут важно помнить, что в зависимости от вида покрытия, для полимеризации требуется разная температура:

- Первый слой, грунт – 170 градусов.

- Второй слой, краска – 190 градусов.

- Третий слой, лак – 200 градусов.

Застывание каждого слоя длится от 15 минут до часа, после чего температура в печи должна самостоятельно упасть примерно до 100 градусов, после чего изделие можно вынимать, а окончательное остывание происходит уже при комнатной температуре. Как видно, ничего сложного в самостоятельном изготовлении печи для полимерных порошковых красок нет, главное, правильно всё рассчитать и строго соблюдать технологию окрашивания.

Ведущий специалист в крупной строительной компании, занимающейся возведением многоэтажных жилых зданий. Закончил архитектурный факультет Пензенского государственного института архитектуры и строительства. Общий стаж работы по специальности – 18 лет.

Читайте также: