Сушильный шкаф для определения влажности древесины

Обновлено: 04.07.2024

В течение процесса сушки пиломатериалов в сушильной камере необходим постоянный контроль за влажностью древесины. Её измерения важно производить на всех этапах, поскольку это главный показатель, который характеризует момент окончания сушки и определяет режимные параметры всего процесса.

Режим сушки древесины — это ступенчатая программа, которая поддерживает определённую среду (температура и влажность) в сушильной камере. По мере снижения влажности пиломатериалов режимные параметры изменяются в сторону увеличения температуры с одновременным снижением влажности воздуха.

Упрощённо режим сушки древесины выглядит следующим образом:

• начальная влаготеплообработка;

• первая ступень (влажность древесины Wдр>35%);

• вторая ступень (Wдр=35-20%);

• третья ступень (Wдр<20%);

• конечная влаготеплообработка.

Для перехода с одной ступени на другую нужны данные о влажности древесины.

Способы измерения влажности древесины в сушильных камерах

- Весовой (по контрольным образцам).

Заключается в прямом измерении количества удаленной из древесины влаги. Оценку влажности проводят путём сравнения массы двух образцов — влажного и абсолютно сухого. Влажность определяют по формуле:

где:

· Mвл — масса влажного образца

на момент измерения;

· M0 — масса образца

в абсолютно сухом состоянии;

· Mводы — масса воды в образце

Способ позволяет наиболее точно определить уровень влажности древесины, но его практически не применяют из-за чрезмерной длительности процесса. Использование современных высокопроизводительных сушильных камер требует более оперативного управления процессом сушки, и измерение влажности необходимо проводить значительно быстрее.

- По массе штабеля пиломатериалов.

При помощи этого метода влажность определяют также весовым способом, но в отличие от предыдущего в рамках этого измерения проводят ориентировочный расчёт массы штабеля по плотности древесины. Сегодня метод практически не применяют, так как оборудование для взвешивания штабеля слишком громоздко, а влажность пиломатериалов оценивают косвенным путём в зависимости от влажности штабеля в среднем.

- По усадке штабеля пиломатериалов.

Древесина в процессе удаления из неё влаги уменьшается в размерах, т. е. даёт усадку (по толщине и ширине). Влажность оценивают по усадке штабеля в сравнении с первоначальной отметкой. Способ редко применяют из-за большой неточности измерения.

Применение на практике

В большинстве случаев на сушильных участках деревообрабатывающих предприятий начальную влажность пиломатериалов перед сушкой не измеряют. Пиломатериалы, уложенные в штабеля, загружают в сушильную камеру, и процесс сушки начинают практически вслепую.

Нередко начальную влажность древесины принимают по высокому значению 50-60%, что приводит к чрезмерному удлинению первой ступени режима сушки, а это в свою очередь увеличивает энергозатраты на сушку.

Для измерения влажности древесины предприятия приобретают ручные измерители влажности (влагомеры), полагая, что прибор понадобится только на завершающей стадии сушки, когда сушильную камеру открывают, производят замеры влажности древесины и по их результатам принимают решение, продолжить сушку или завершить.

На практике замеры влажности проводят в тех участках штабеля, которые доступны при открытой двери сушильной камеры (например, в торце), либо путём снятия верхних досок и замера их влажности.

С помощью ручного влагомера также возможно провести измерение влажности пиломатериалов в процессе сушки по всему объёму штабеля. Для этого в различные его части укладывают контрольные образцы. В процессе сушки их можно вынуть из сушильной камеры, охладить и произвести замеры.

Таким образом, даже ручной влагомер позволяет проводить непрерывный контроль влажности высушиваемых пиломатериалов в ходе сушки древесины в камере. С его помощью можно выполнить сушку с большей точностью и довести древесину до необходимой конечной влажности, повысить качество высушенной древесины и снизить энергозатраты на весь технологический процесс.

Определение влажности и сушка древесины

Для определения влажности древесины существует несколько способов. Для определения влажности можно использовать специальный прибор - электровлагомер. Действие прибора основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами вводят в дерево и пропускают через них электрический ток, при этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы.

Широкое распространение получили электровлагомеры ЭВА-2М, определяющие влажность в диапазонах 7 - 60%.

Многие опытные столяры определяют влажность дерева на глаз. Зная виды древесины, ее плотность и другие физические свойства, можно определить влажность древесины по массе (взвешивая поочередно несколько одинаковых заготовок одной породы), по наличию трещин на торце или вдоль волокон древесины, по короблению и другим признакам.

При весовом способе от доски (контрольного образца) на расстоянии от торца 300 - 500 мм отпиливают секцию влажности толщиной 10 - 12 мм, тщательно очищают от заусенцев, опилок и взвешивают, записывают результат в журнале, а секцию помещают в сушильный шкаф с температурой до 103°С. Через 6 часов сушки секцию взвешивают и массу записывают в журнал, затем вновь сушат и через каждые 2 ч после сушки взвешивают. Если после повторных взвешиваний масса секции не меняется, это означает, что секция высушена до абсолютно сухого состояния с влажностью W0 = 0% и массой Р.

Первоначальную влажность древесины образца определяют по формуле: W = (Pн - Рс) : Рс * 100%, где W - первоначальная влажность, %; Рн и Рс - начальная масса и масса в абсолютно сухом состоянии образца.

Также проверку текущей влажности в процессе сушки можно проводить методом взвешивания контрольных образцов длиной не менее 1000 мм, которые также выпиливают из досок, подлежащих сушке, на расстоянии 300 - 500 мм от торца, очищают от коры, заусенцев, опила, после чего торцы окрашивают краской. Образец взвешивают с точностью до 5 г.

При обработке пиломатериала рубанком тонкая его стружка, сжатая рукой, легко сминается - значит, материал влажный. Если стружка ломается и крошится, это указывает на то, что материал достаточно сухой. При поперечных порезках острыми стамесками также обращают внимание на стружки. Если они крошатся или выкрошивается сама древесина заготовки, это значит, что материал слишком сухой.

Древесину только что срубленного дерева или находившуюся долгое время в воде, называют мокрой, ее влажность до 200%. Различают также эксплуатационную влажность, соответствующую равновесной влажности древесины в конкретных условиях.

Требования к влажности древесины в изделиях Таблица 1.

| Наименование изделий | ГОСТ | Влажность, % |

| Двери: | ||

| коробки наружных и тамбурных дверей | ГОСТ 475 | 12 ± 3 |

| коробки внутренних дверей | 9 ± 3 | |

| полотна дверей | 9 ± 3 | |

| Окна: | ||

| коробки | ГОСТ 23166 | 12 ± 3 |

| створки, форточки клапаны, жалюзи | 9 ± 3 | |

| нащельники, раскладки | 9 ± 3 | |

| Детали профильные: | ||

| доски и бруски пола, плинтус, подоконник | ГОСТ 8242 | 12 ± 3 |

| внутренние наличники | 12 ± 3 | |

| наличники и обшивка наружные | 15 ± 3 | |

| поручни, обшивка наружные | 15 ± 3 | |

| поручни, обшивка наружные | 12 ± 3 | |

| Балки перекрытий деревянные: | ||

| из цельной древесины | ГОСТ 4981 | до 20 |

| из клееной древесины | 12 ± 3 | |

Влажность свежесрубленной древесины (имеющей влажность растущего дерева) зависит от породы и места взятия пробы по сечению ствола. У хвойных пород влажность древесины в периферийной части ствола (заболони) больше влажности древесины в центральной части ствола (ядро).У лиственных пород влажность по всему сечению ствола примерно одинакова.

Влажность сплавной древесины, как правило, выше, чем у древесины, доставленной сухопутным путем, причем влажность сплавной древесины выше влажности свежесрубленной. Так, влажность заболонной части сосновых бревен после сплава повышается до 150%, ядровой части бревен - до 50%.

Как, известно, древесина имеет клеточное строение. Влага в древесине может заполнять полости клеток, межклеточное пространство и пропитывать стенки клеток. Влага, заполняющая полости клеток и межклеточное пространство, называется свободной, а пропитывающая стенки клеток - связанной, или гигроскопической.

Свежесрубленная древесина имеет как свободную, так и связанную влагу. При высушивании древесины сначала удаляется свободная влага, а затем связанная.

Влажность свежесрубленной древесины Таблица 2

| Порода | Влажность, % | |||

|---|---|---|---|---|

| ядра | заболони | средняя | ||

| Береза | — | 70-90 | 78 | |

| Дуб | 50-80 | 70-80 | 70 | |

| Ель | 30-40 | 100-120 | 91 | |

| Лиственница | 30-40 | 100-120 | 82 | |

| Осина | — | 80-100 | 90 | |

| Сосна | 30-40 | 100-120 | 88 | |

| Ясень | 35-40 | 35-40 | 38 | |

| Пихта | — | — | 101 | |

| Кедр | — | — | 92 | |

Сушка древесины

При изготовлении любого вида столярных изделий дерево должно быть сухим. Сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, готовые изделия не растрескиваются. Любая древесина самых различных пород очень чутко реагирует на изменение влажности окружающей среды. Это свойство является одним из недостатков лесоматериалов. При повышенной влажности древесина легко вбирает в себя воду и разбухает, а в отапливаемых помещениях она усыхает и коробится. Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. В помещении достаточна влажность древесины до 10%, а под открытым небом - не более 18%.

Сушкой называется процесс удаления из древесины влаги испарением. Сушка пиломатериалов бывает естественной или искусственной.

Естественная сушка

Естественная сушка происходит под влиянием атмосферного циркулирующего воздуха, испаряющего влагу из древесины. Естественная сушка пиломатериалов совмещается с хранением. Сушить древесину надо обязательно в тени, под навесом и на сквозняке. При сушке на солнце внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. Из-за разницы напряжений образуются трещины, дерево быстро коробится. Влажные пиломатериалы сушат сразу после распиловки. Это предупреждает появление червоточин и гнили.

Материалы, уложенные в штабель, весной сохнут хуже, чем летом. Более интенсивно этот процесс происходит в июне. Время сушки хвойных пиломатериалов в естественных условиях до 18 - 22% влажности приведено в таблице.

Примечание: Для лиственницы сроки сушки увеличиваются на 60%. Климатические зоны

1-я - Архангельская, Мурманская, Вологодская, Пермская, Свердловская, Сахалинская, Камчатская, Магаданская области, северная половина Западной и Восточной Сибири и Коми, северная часть Хабаровского края и восточная часть Приморского края.

2-я - Карелия, Ленинградская, Новгородская, Псковская области, южная часть Хабаровского края и западная часть Приморского края.

3-я - Смоленская, Калининградская, Московская, Тверская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Нижегородская, Брянская, Челябинская, Владимирская, Калужская, Костромская, Амурская области, южная часть Западной и Восточной Сибири, республики Чувашия, Марий Эл, Мордовия, Татарстан, Башкоторстан, Удмуртия.

4-я - Курская, Астраханская, Самарская, Саратовская, Волгоградская, Оренбургская, Воронежская, Пензенская, Тамбовская, Ростовская, Ульяновская области, Северный Кавказ.

Естественная сушка пиломатериалов резко сокращается с середины августа. Пиломатериалы из ели сушатся быстрее, чем из сосны. Тонкомерные материалы сушатся быстрее толстомерных. Пиломатериалы хвойных пород толщиной 16 мм через 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 мм большую часть влаги испаряют после 20 - 30 суток сушки.

Укладка штабеля начинается с устройства основания, высотой вместе с лагами не менее 50 см. Верх основания должен быть горизонтальным. Опоры основания размещают с шагом 1,5 м, чтобы исключить прогиб пиломатериалов. Форма штабелей - квадрат или прямоугольник.

Штабеля пиломатериалов ограждаются крышей, защищающей материал от атмосферных осадков, непосредственного воздействия солнечных лучей и пыли.

Укладывают пиломатериалы на сухие прокладки из хвойных пород размером 25х40 мм. Крайние прокладки укладывают заподлицо с торцами досок, а остальные на расстоянии между ними не более 70 см. Для создания лучшей вентиляции штабеля все прокладки укладывают в строго вертикальном ряду по отвесу. Между укладываемыми в штабеля досками или брусками оставляют одинаковые по ширине промежутки (шпации), образующие по всей высоте штабеля вертикальные каналы. Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до 45 мм от 1/2 до 3/4 ширины пиломатериала и для пиломатериалов толщиной свыше 45 мм от 1/5 до 1/3 ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и 2 м от нижнего ряда досок устраивают продухи высотой 150 мм. Доски укладывают внутренними пластями вверх для уменьшения их коробления. Для предупреждения растрескивания рекомендуется торцы досок тщательно закрасить масляной краской или несколько раз пропитать горячей олифой для защиты пор древесины.. Обрабатывать торцы нужно сразу после поперечных перепилов в размер. Если дерево отличается повышенной влажностью, то торец просушивают паяльной лампой, а уже потом закрашивают.

Камерная сушка пиломатериалов

Камерная сушка - основной способ, при котором сушку пиломатериалов производят в сушильных камерах, имеющих нужное оборудование и приборы. В камерах регулируют температуру, влажность и степень циркуляции воздуха.

Атмосферная сушка служит для предварительной подсушки пиломатериалов и, как правило, сочетается с камерой сушки древесины.

Пиломатериалы можно укладывать в штабеля штучным или пакетным способом. При формировании штабеля штучным способом между рядами досок укладывают сухие (влажностью не более 18%) калиброванные прокладки хвойных и лиственных пород сечением 25 х 40 мм и длиной равной ширине штабеля. Прокладки по высоте штабеля необходимо укладывать перпендикулярно доскам и строго вертикально одну над другой.

Штабель формируют из досок одной породы и толщины. Количество прокладок, укладываемых по длине штабеля, дано в таблице:

Количество укладываемых по длине штабеля прокладок Таблица 4

| Длина штабеля, м | Количество прокладок, шт., при толщине высушиваемого пиломатериала, мм | |||||

| 16 | 19 | 25 | 32 | 40 | 50 и более | |

| 4,5 | 10/13 | 8/11 | 7/9 | 5/7 | 5/5 | 4/4 |

| 6,5 | 14/16 | 12/13 | 10/12 | 8/9 | 7/7 | 6/6 |

Примечание: В числителе - количество прокладок для штабелей из хвойных пород, в знаменателе - из лиственных.

Способы укладки пиломатериалов в штабеля зависят от направления (циркуляции) агента сушки. Для сушильных камер с противоточной циркуляцией пиломатериалы укладывают с промежутками (шпациями), а для камер с поперечной реверсивной и противоточной прямолинейной циркуляцией - плотно.

Режимы сушки

Сушка пиломатериалов происходит при определенном температурном и влажностном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с ее влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций (типа) камер.

Категории качества высушенной древесины Таблица 5.

| Категория качества | Назначение высушенной древесины |

| 1-я высококачественная | Точное машино- и приборостроение, производство моделей, авиационных деталей, лыж, музыкальных инструментов и т.п. |

| 2-я повышенного качества | Производство мебели и т.п. |

| 3-я среднего качества | Производство окон и дверей, фрезерованных деталей - досок для покрытия полов, наличников, плинтусов |

| 4-я рядовая | Производство деталей и изделий малоэтажных домов и комплектов деталей для домов со стенами из местных материалов, строительных конструкций и т.п. |

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются два процесса - низкотемпературный и высокотемпературный. При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на:

- мягкие М, при мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета;

- нормальные Н, при нормальных режимах получается бездефектная сушка с возможным небольшим изменением цвета у хвойной древесины, но с сохранением прочности;

- форсированные Ф, при форсированных режимах сушки получается древесина с сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности на скалывание и раскалывание на 15 - 20% и с возможным потемнением древесины.

По этим режимам предусмотрено трехступенчатое изменение параметров агента сушки, причем переход с каждой ступени режима на последующую можно производить лишь по достижении материалом определенной влажности, предусмотренной по режиму.

Режимы высокотемпературного процесса сушки для камер периодического действия предусматривают двухступенчатое изменение параметров сушильного агента, причем переход с первой ступени на вторую производится при достижении древесиной влажности (переходной) 20%. Определяют высокотемпературный режим в зависимости от породы и толщины пиломатериалов.

Высокотемпературные режимы допускается применять для сушки древесины, идущей на изготовление ненесущих элементов строительных конструкций, в которых допускается снижение прочности и потемнение древесины.

Процесс сушки древесины

До проведения процесса сушки по выбранному режиму древесину прогревают паром, подаваемым через увлажнительные трубы, при включенных обогревательным приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0,98 - 1, а для древесины с влажностью менее 25% - 0,9 - 0,92.

Продолжительность начального прогрева древесины зависит от породы древесины и для пиломатериалов хвойных пород (сосны, ели, пихты и кедра) при температуре наружного воздуха более 0°С составляет 1 - 1,5 ч при температуре менее 0°С - 1,5 - 2 ч на каждый сантиметр толщины. Продолжительность прогрева пиломатериалов мягких лиственных пород (осины, березы, липы, тополя и ольхи) увеличивается на 25%, а для пиломатериалов твердых лиственных пород (клена, дуба, ясеня, граба, бука) увеличивается на 50% по сравнению с продолжительностью прогрева древесины хвойных пород .

После прогрева параметры агента сушки доводят до первой ступени режима и затем приступают к сушке пиломатериалов, соблюдая установленный режим. Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения, для их устранения проводят промежуточную и конечную влаготеплообработку в среде повышенной температуры и влажности. При этом обработке подвергаются пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на третью ступень или с первой на вторую при сушке по высокотемпературным режимам. Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В процессе тепловлагообработки температура среды должна быть на 8°С выше температуры второй ступени, но не более 100°С, при степени насыщенности 0,95 - 0,97.

Конечную влаготеплообработку проводят лишь по достижении древесиной требуемой конечной средней влажности. В процессе конечной термовлагообработки температуру среды поддерживают на 8°С выше последней ступени режима, но не более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 - 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

Измерение влажности древесины и древесных материалов

Информация о влажности древесины очень важна для правильного построения технологических процессов деревообработки. Слишком высокая влажность древесных материалов чревата опасностью биологического поражения древесины, а также последующей усушки деревянных деталей и их коробления при эксплуатации в условиях повышенных температур и низкой влажности воздуха. Слишком сухая древесина становится довольно хрупкой, трудно деформируется и гнется, плохо поддается обработке резанием.

Контроль процесса сушки пиломатериалов неразрывно связан с необходимостью текущего контроля влажности древесины. Существуют разные методы измерения содержания влаги в древесине и древесных материалах: весовой, кондуктометрический, индукционный, микроволновый, инфракрасный.

Весовой метод является самым точным из перечисленных. Он предназначен для оценки влажности древесины в лабораторных условиях и требует пять-восемь часов для получения результата. От тестируемого материала (доски) на расстоянии 300-500 мм от торца отпиливают пробу толщиной 10-12 мм (вдоль волокон древесины), которую тщательно очищают от заусенцев и тут же взвешивают на лабораторных весах с точностью до 0,001 г. Затем пробу помещают в электрический сушильный шкаф и сушат при температуре 100-105°С. В процессе сушки пробу периодически вынимают из сушильного шкафа и взвешивают. Первое взвешивание выполняют через пять часов после закладки пробы в шкаф, остальные - через каждые один-два часа. Древесина достигает абсолютно сухого состояния, когда масса пробы перестает изменяться. Разница в массе влажного и сухого образца (пробы), отнесенная к массе абсолютно сухого образца, показывает влажность древесины в момент первого взвешивания.

Ускоренный сушильно-весовой метод предусматривает сушку образцов при температуре 120±2°С в сушильных шкафах с принудительной циркуляцией. Продолжительность сушки в этом случае составляет 2-2,5 ч. Конечную массу образцов определяют после их охлаждения в комнатных условиях в течение 2-5 мин.

Известен также экспресс-метод определения влажности древесины весовым способом. С пиломатериала или заготовки острой стамеской снимают тонкую стружку, которую тотчас же взвешивают с высокой точностью и помещают в сушильный шкаф. После полного высушивания стружки в течение нескольких минут ее охлаждают и снова взвешивают. При высокой точности взвешивания достигается высокая точность определения влажности. В одном агрегате размещаются точные аналитические весы, нагреватель и вентилятор, а также электронный узел для фиксации результатов измерений и расчета влажности. Для получения максимально объективного результата пробу следует сначала расколоть, а потом снять стружку с поверхности внутренней части образца.

Некоторую информацию о влажности древесины можно получить без использования приборов, изучая тонкую стружку, снятую острой стамеской. У древесины высокой влажности стружка при сминании легко деформируется. Сухая же стружка будет крошиться и ломаться. Слишком влажная древесина режется очень легко, а на образце можно заметить влажный след от пореза стамеской.

Остальные методы измерения влажности древесины предполагают использование специальных приборов - влагомеров. Наиболее распространены влагомеры, измеряющие электрическое сопротивление между иголками, внедряемыми в древесину (кондуктометрический способ). Ток, проходящий через тестируемую древесину, усиливается и затем измеряется микроамперметром, шкала которого отградуирована в процентах влажности древесины. Сопротивление зависит от влажности древесины, а также от плотности и температуры материала. Электровлагомеры довольно надежно определяют влажность древесины в диапазоне от 7 до 30%, а вот результаты измерений влажности выше 30% страдают большой погрешностью.

Электровлагомер может быть использован для дистанционного измерения влажности древесины, находящейся в сушильной камере. Для достоверного суждения о влажности целой доски необходимо выполнить замеры в большом числе точек по длине и ширине доски и взять среднее полученных значений. Контрольные образцы с заглубленными в них иглами датчика укладываются внутрь штабеля, а измерительный прибор находится вне камеры. При таких замерах обязательно делают поправку на фактическую температуру древесины. Однако опыт показывает, что дистанционный метод замера не дает точных результатов, в частности, из-за того, что иглы датчика доставляют лишнее тепло к древесине в местах заглубления. Из-за подсушки древесины в этих местах контакт между датчиком и материалом нарушается, и показания прибора искажаются.

Погрешность измерений современными электровлагомерами, которые оснащены шкалами для тестирования разных пород древесины: бука, ели, клена, лиственницы, дуба, сосны и др., - составляет 1-2% абс. в диапазоне от 0 до 30%.

В качестве примечания: абсолютная погрешность определяется в самих измеряемых величинах, а относительная - в долях измеряемой величины. Например, при абсолютной погрешности ±2% для влажности 18% можно считать, что реальная влажность 16-20%. При этих условиях относительная погрешность составит 2 х 100/18 = 11,1%.

Индукционный (диэлькометрический) способ измерения основан на использовании электромагнитных волн и определении диэлектрической проницаемости древесины, которая зависит от содержания в ней влаги. Диэлектрической проницаемостью какого-либо материала называется величина, показывающая, во сколько раз увеличивается емкость конденсатора, если воздушную прослойку между пластинами заменить такой же толщины прокладкой из этого материала. Показатель диэлектрической проницаемости зависит от частоты тока и влажности древесины. С увеличением влажности древесины диэлектрическая проницаемость вдоль волокон увеличивается, что особенно заметно при частоте тока до 100 Гц.

Напряжение от датчика индуктивного типа, который представляет собой плоский излучательный контур, установленный внутри корпуса влагомера под цифровым табло, подается на цифровой вольтметр, расположенный на передней плате прибора.

Бесконтактные индукционные влагомеры малочувствительны к температуре древесины, что позволяет работать без таблиц температурной коррекции. Подобные влагомеры работают в диапазоне 5-45% влажности древесины с точностью до 1-1,5% абс. и учитывают плотность измеряемой древесины. Большим достоинством индукционного способа является то, что длительность измерения не превышает 5 с. При выходе результата измерения за верхнюю границу требуемого диапазона влажности прибор подает звуковой сигнал.

Индукционные влагомеры, принцип измерения которых основан на взаимосвязи диэлектрических свойств влажного материала с количеством содержащейся в нем влаги, выпускают многие фирмы, в т. ч. российские «Интерприбор» и MetronX.

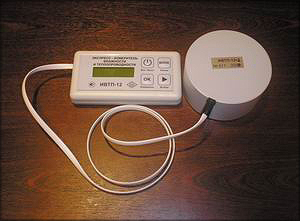

Рис. 1. Экспресс-измеритель теплопроводности и

влажности строительных материалов ИВТП-12

В отечественной практике широко использовался портативный цифровой измеритель влажности ВСКМ-12У, предназначенный для оценки влажности разных строительных материалов, в т. ч. древесины. Теперь ему на смену выпускается экспресс-измеритель теплопроводности и влажности строительных материалов ИВТП-12 (рис. 1). В основу действия прибора положены корреляционные связи между диэлектрическими и физическими свойствами капиллярно-пористых тел.

Диапазон измерения влажности этим прибором - от 0,3 до 60% с погрешностью 1,5-2,5% абс. Глубина зоны контроля - не менее 50 мм, длительность одного измерения - не более 10 с.

Помимо задачи оперативного определения влажности пиломатериалов и заготовок (т. е. массивной древесины), в деревообработке не менее актуальна задача определения влажности измельченной древесины и древесных плит. Для текущего и выходного контроля продукции в плитном производстве применяются специальные электровлагомеры. Прибор ДИ-2М комплектуется двумя датчиками - для определения влажности стружки и плит, а также электронным измерительным блоком с автономным питанием. Датчик для измерения влажности измельченной древесины представляет собой разъемный стакан, в котором между двумя дисковыми электродами с помощью пресса уплотняется навеска материала. С помощью этих электродов измеряется электрическое сопротивление уплотненного материала - стружки или волокна. Датчиком для измерения влажности древесно-стружечных плит служит зонд с четырьмя иглами, укрепленный на ручке. Электровлагомер позволяет измерять влажность стружки в диапазоне от 5 до 25%, а влажность древесно-стружечных плит в диапазоне от 6 до 22%. Погрешность измерения ±1-2% абс.

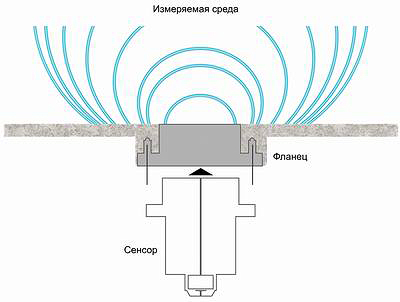

Рис. 2. Схема СВЧ-влагомера M-Sens 2 (SWR Engineering, Германия)

Принцип действия сверхвысокочастотных (СВЧ) влагомеров для сыпучих материалов основан на значительном (в десятки раз) различии электрических свойств воды и сухого материала. Концентрацию влаги определяют по ослаблению СВЧ-излучения, проходящего через слой анализируемого материала. В таких влагомерах лента материала проходит между передающей и приемной антеннами. Передающая антенна соединена с СВЧ-генератором, приемная - с измерительным устройством. Чем выше влажность анализируемого материала, тем слабее сигнал, попадающий в измерительное устройство. СВЧ-влагомеры позволяют измерять влажность в широком диапазоне (0-100%) с высокой точностью. На рис. 2 представлена схема влагомера M-Sens 2 (производитель - SWR Engineering, Германия).

Метод измерения влажности, применяемый в M-Sens 2, основан на принципе поглощения микроволнового излучения материалом. Чем выше влажность материала, тем больше энергии микроволн поглощается им и превращается в тепло и тем меньше возвращается на сенсор датчика измерения влажности. Отраженные высокочастотные волны преобразуются и подвергаются цифровой обработке, что обеспечивает высокую разрешающую способность измерителя влажности. Структура материала и равномерность увлажнения оказывают влияние на результаты измерения, поэтому показатель измеренной влажности приводится к среднему значению через объемную плотность контролируемого материала. Для этого проводится предварительная калибровка прибора, в ходе которой в датчик вводятся опорные данные влажности сырья. Случайные изменения влажности, вызванные неоднородностью материала и его насыпной плотностью, отсеиваются программными инструментами. Датчик влажности сыпучих материалов снабжен функцией автоматической компенсации изменения температуры окружающей среды.

Рис. 3. Влагомер Moistscan MA500

Для измерения влажности сыпучего материала прямо на конвейерной ленте разработаны влагомеры проходного типа, например влагомер Moistscan MA-500 (рис. 3).

Принцип его действия основан на измерении фазового сдвига и ослабления сигналов микроволн, проходящих через материал и конвейерную ленту. Качество измерения не зависит от размеров кусков материала и скорости движения конвейерной ленты. Влагомер автоматически компенсирует влияние изменения скорости подачи продукта при использовании измерителя веса ленты либо интегрального монитора толщины слоя материала. Толщина слоя исследуемого материала может колебаться от 20 до 500 мм, измеряемый диапазон содержания влаги - 0-90%, основная погрешность 0,1-0,5%.

Немецкая компания GreCon выпускает прибор Moisture Analyser MWF 3000 LD, работа которого основана на принципе измерения микроволнового резонанса. Для измерений используются свойства дипольного характера молекул воды. Электромагнитное поле генерируется посредством планарного сенсора и обеспечивает проникновение микроволн в материал на глубину от 30 до 100 мм (в зависимости от типа сенсора). Изменения в резонансном поле регистрируются сенсором и передаются на процессор. Резонансная частота микроволнового поля изменяется в зависимости от содержания влаги в материале (увеличивается ширина резонансной кривой). Измерение параметров поля позволяет отдельно оценивать влажность и плотность материала. Облучение не вызывает нагрева или каких-либо химических реакций в древесине. Измерения эффективны независимо от плотности, структуры поверхности и цвета материала. Благодаря большой глубине проникновения сигнала можно регистрировать как связанную, так и свободную влагу в древесине. При использовании прибора для тестирования разных материалов следует предварительно установить калибровочные кривые. Прибор применяется в производстве древесных плит на участках сушки стружки или волокна, на участке смешивания компонентов и формирования ковра, при контроле качества готовой продукции. Точность измерения ±2%.

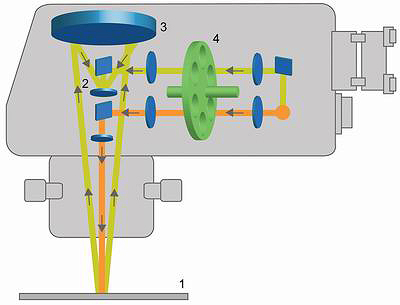

Рис. 4. Схема работы ИК-влагомера Spectra Quad:

1 – образец, 2 – датчик, 3 – фокусирующее зеркало,

4 – вращающееся колесо фильтров, 5 – источник ИК-излучения

Еще один принцип измерения влажности разных материалов реализован в инфракрасном влагомере Spectra Quad (рис. 4). Бесконтактная измерительная система, работающая в режиме online, оборудована оптическим устройством сбора измеряемых параметров. Рабочим инструментом является ИК-излучение, абсорбируемое влажным материалом: чем суше материал, тем больше инфракрасных лучей он отразит.

Интенсивность поглощения излучения определенной длины волны пропорциональна содержанию влаги в материале. Кварцево-галогенный источник испускает свет в определенном диапазоне длин волн. Свет от источника проходит через вращающиеся фильтры. Оптические ИК-фильтры разделяют световой поток на измерительные и опорные лучи, которые поглощаются и не поглощаются анализируемым компонентом. Отраженная энергия лучей преобразуется в электрические сигналы, соотношение уровня которых пропорционально величине контролируемого параметра. Дополнительные оптические каналы (внутренние лучи) компенсируют любую нестабильность оптических и электронных компонентов. Свет, прошедший через фильтр, направляется на образец и частично поглощается и частично отражается. Отраженный свет собирается и фокусируется на датчик, сигнал с которого пропорционален содержанию влаги в материале.

Сушильный шкаф для определения влажности древесины

ПИЛОПРОДУКЦИЯ И ДЕРЕВЯННЫЕ ДЕТАЛИ

Методы определения влажности

Sawn products and wooden details. Methods for determining moisture content

МКС 79.040

ОКСТУ 5309

Дата введения 1993-01-01

1. РАЗРАБОТАН И ВНЕСЕН Техническим Комитетом ТК 134 "Пиломатериалы хвойных пород"

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 28.12.91 N 2290

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 4470-81* "Пиломатериалы. Определение средней влажности партии" с дополнительными требованиями, отражающими потребности народного хозяйства

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ПЕРЕИЗДАНИЕ. Сентябрь 2009 г.

Настоящий стандарт распространяется на пилопродукцию и деревянные детали хвойных и лиственных пород и устанавливает три метода определения влажности пилопродукции или деталей: рабочий - с использованием электровлагомера, контрольный и ускоренный сушильно-весовые методы.

Стандарт не устанавливает метод определения предпропиточной влажности пилопродукции и деревянных деталей и не распространяется на авиационные пиломатериалы и заготовки.

Рабочий метод с использованием электровлагомера применяют для пилопродукции и деталей с влажностью от 7 до 28%. Метод не требует вырезки образцов и не распространяется на определение влажности мерзлой или подвергшейся глубокой пропитке пилопродукции и деталей.

При измерении влажности пилопродукции и деталей с мокрой поверхностью или после поверхностной пропитки следует применять электровлагомеры кондуктометрического типа с изолированными основаниями электродов.

Контрольный сушильно-весовой метод применяют при любой влажности пилопродукции и деталей, а также при решении спорных вопросов и при отсутствии влагомера. Метод требует вырезки образцов.

Ускоренный сушильно-весовой метод применяют при необходимости оперативного контроля влажности пилопродукции и деталей и при отсутствии влагомера. Метод требует вырезки образцов и наличия сушильного шкафа, обеспечивающего температуру высушивания (120±2)°C.

Сущность рабочего метода с использованием электровлагомера - определение влажности древесины по величине электрического сопротивления, диэлектрической проницаемости или других электрофизических характеристик древесины.

Сущность методов способом высушивания - определение массы влаги, удаленной из древесины при высушивании до абсолютно сухого состояния.

Требования, отражающие потребности народного хозяйства, выделены курсивом.

1. МЕТОД ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ЭЛЕКТРОВЛАГОМЕРОМ

1.1. Отбор образцов

В зависимости от цели определения влажности число образцов для испытания и метод их отбора должны быть указаны в соответствующей нормативно-технической документации.

Электровлагомер любой конструкции.

1.3. Проведение испытаний

1.3.1. Влажность отдельных участков пилопродукции или деталей измеряют на середине ширины пласти на расстоянии не менее 0,5 м от торцев. Участки выбирают по длине, соблюдая принцип случайности.

Количество участков должно быть не менее двух при длине пилопродукции от 1,5 до 2,5 м; не менее трех - при длине пилопродукции от 2,5 до 4 м и не менее четырех - при длине пилопродукции 4 м и более.

При длине пилопродукции или деталей менее 1,5 м влажность измеряют на половине длины каждой пласти.

Участки измерений не должны содержать загрязнений и видимых пороков древесины.

1.3.2. Электроды кондуктометрических влагомеров, основанных на измерении электрического сопротивления, вводят в древесине на полную их глубину таким образом, чтобы линия, соединяющая их концы, была параллельна или перпендикулярна волокнам древесины, в зависимости от конструкции электровлагомера.

При измерении влажности пилопродукции и деталей с мокрой поверхностью электроды вводят в древесину на глубину, исключающую контакт их рабочей части с поверхностным слоем или пропитанной частью древесины.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Измерение влажности пиломатериалов

Древесина является материалом органического происхождения и всегда содержит то или иное количество влаги. По своим свойствам она относится к ограниченно набухающим коллоидным капиллярно-пористым телам, которые обладают свойствами гигроскопичности, то есть способностью отдавать влагу в воздух или впитывать её из окружающего воздуха.

В древесине различают влагу свободную, или капиллярную, находящуюся в полостях клеток, и влагу связанную, или гигроскопическую, находящуюся в толще стенок клеток. Количество свободной влаги, имеющей только механическую связь с древесиной, зависит от объёма пустот в той или иной древесной породе и от её объёмного веса. Чем меньше объёмный вес, тем больше в древесине пустот — соответственно, тем больше свободной влаги она может вместить. Количество гигроскопической влаги в физико-механической связи мало зависит от породы древесины и составляет в среднем 30% при температуре 20 °С.

Где искать влагу в древесине?

Известно, что влажность служит показателем качества древесины и оказывает значительное влияние на её физико-механические свойства, а также на качество готовой продукции. Сложность измерения заключается в том, что на физическую величину, являющуюся источником информации о влажности, влияют многие другие параметры древесины. Это мешает получению точных результатов. Часть из этих параметров может быть измерена и учтена введением поправок. Измерение же других: плотности древесины в абсолютно сухом состоянии, температуры, ориентации волокон, структуры — задача не менее сложная, чем измерение самой влажности.

Существующие методы можно разделить на прямые, в которых производится непосредственное разделение материала на сухое вещество и влагу, и косвенные — они позволяют измерить другую величину, функционально связанную с влажностью материала.

Весовой метод

К прямым относится весовой метод измерения, или метод высушивания. Он считается наиболее точным в деревообрабатывающей промышленности. Суть его в непосредственном установлении количества удалённой из древесины влаги путём взвешивания образца до и после окончательной сушки в специальном сушильном шкафу при температуре 103±2 °С). Измерения проводятся в соответствии с ГОСТ 16483.7-71.

Влажность древесины — это процентное соотношение массы воды mв, содержащейся в образце, к его массе в абсолютно сухом состоянии m0. Выражается оно следующим соотношением:

При определённых условиях этот метод может обеспечивать очень высокую точность, однако на производстве не всегда получается их создать. Он может быть рекомендован при отсутствии влагомера древесины.

Наряду с достоинствами у этого метода имеются и недостатки. Главный из них — чрезмерная длительность процесса измерения, тогда как использование современных высокопроизводительных сушильных камер требует довольно оперативного управления процессом сушки. Другой недостаток заключается в невозможности непрерывного измерения влажности высушиваемого материала. Кроме того, после этого образцы древесины становятся практически непригодными для дальнейшего использования.

Для быстрого и непрерывного измерения влажности материала в технологическом потоке используются косвенные методы определения, основанные на измерении какого-либо физического параметра, зависимого от влажности. Наибольшее распространение получили электрические методы измерения.

Кондуктометрический метод

Древесина в сухом состоянии — диэлектрик, её электропроводность резко возрастает с увеличением влажности до предела гигроскопичности. При дальнейшем повышении влажности электропроводность увеличивается медленно, а при уровне 80-100% устанавливается постоянной (рис. 1).

Для измерения влажности древесины в производственных условиях обычно применяют электрические кондуктометрические влагомеры, в которых измерение строится на зависимости сопротивления древесины от её влажности. Они просты по конструкции, достаточно надёжны в работе, могут быть переносными (с автономным источником питания). Пределы измерения влажности для древесины сосны составляют 7-22% на первом диапазоне и 22-60% на втором. Общий вид кондуктометрического влагомера представлен на рис. 2.

При измерении влажности древесины электровлагомером ЭВ-2К необходимо учитывать, что на результат измерения оказывают влияние положения игл датчика в древесине и, самое главное, её температура. Поэтому, чтобы определить, например, текущую влажность пиломатериалов в процессе сушки, необходимо открыть камеру, взять из штабеля заранее уложенный контрольный образец и измерить влажность только после его охлаждения до комнатной температуры. Надо отметить, что в современных влагомерах учитывается поправка на температуру древесины.

В основном влагомер ЭВ-2К применяют при ручном измерении конечной влажности высушенных пиломатериалов, а также при подборе сортиментов примерно одной влажности, например, для склеивания. Кондуктометрический метод измерения влажности древесины широко используется системах управления процессом в сушильных камерах. Роль датчиков выполняют двухэлектродные зонды (рис. 3).

Их устанавливают непосредственно в древесину в разные места сушильного пространства камеры. Значения влажности со всех датчиков поступают в единый измерительный блок, где происходит анализ и дальнейшая выдача команд на центральный процессор управления процессом сушки.

Диэлькометрический метод

Данная модель прекрасно подходит для ручного измерения влажности древесины, при этом устройство не разрушает её структуру (в отличие от игольчатых влагомеров). Его можно использовать для единичных измерений влажности, а также для проведения серий измерений с усреднением и для непрерывного измерения с целью обнаружения участков повышенного влагосодержания.

Читайте также: