Шкаф управления камерой полимеризации

Обновлено: 04.05.2024

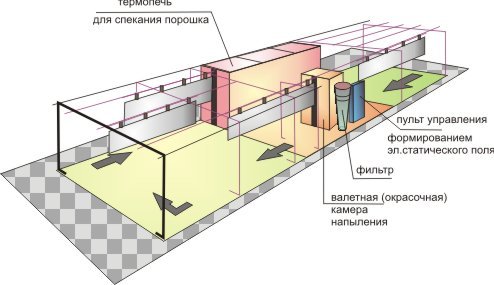

Печь полимеризации является элементом линии порошковой окраски и выполняет функцию нагрева и запекания порошка на детали для формирования качественного покрытия.

Принцип работы заключается в нагревании воздуха во внутреннем объеме камеры и его рециркуляции через нагревательные элементы. Правильная скорость рециркуляции позволяет поддерживать одинаковую температуру во всем объеме камеры (+/-5 С) и, в то же время, не сдувать еще не запёкшийся порошок с деталей.

Цена печей для порошковой покраски зависит в большей степени от их размеров и источника энергопотребления. Наиболее востребованы для покупки камеры на электричестве длиной 3 и 6 м.

Печи полимеризации делятся по источнику потребляемой энергии:

- Электрические — наиболее распространенные. Нагрев происходит при помощи тэнов. Тены имеют увеличенную площадь теплоотдачи за счет оребрения.

- Газовые — экономичные, но дорогие. Менее востребованы, т.к. для их эксплуатации в производственное помещение должен быть проведен газ. Их цена примерно в 2 раза выше.

Цена от 195 000 руб.

Цена от 889 000 руб.

В зависимости от вида участка, камеры сушки могут быть оснащены одним из следующих видов транспортной системы:

- с верхней загрузкой — используются в линиях с верхней транспортной системой.

- с нижней загрузкой — используются в линиях с нижней и комбинированной транспортной системой.

- печи порошковой окраски конвейерного (туннельного) типа с верхним монорельсом.

Печь полимеризации с нижней транспортной системой

Печь полимеризации с верхней транспортной системой

Цена от 220 000 руб.

Конвеерная печь полимеризации

Цена от 255 000 руб.

Виды печей полимеризации по расположению дверей:

- Тупиковые печи — двери расположены только с одной стороны.

- Проходные – двери с двух сторон

- Двухсекционные проходные — внутренний объем делится на две секции при помощи встроенных дверей. Данный вариант является более экономичным, т.к. позволяет использовать только одну секцию, в случае необходимости покраски небольшого количества деталей.

Тупиковая печь для порошковой покраски

Проходная печь для полимерной покраски

Цена от 205 000 руб.

Проходная двухсекционная печь полимеризации

Размеры печей для порошковой покраски

Компания Антанта производит сушильные камеры размером от мини 1х1х1 до макси 12х2,5х3 м (ДхШхВ) для покраски крупногабаритных изделий. Мини камеры используются для окраски автодисков, метизов, мебельной фурнитуры и других мелких деталей.

Расчет полимерно-порошковой печи – её размеров и мощности, производится специалистами компании «Антанта» на основе заполненного технического задания, полученного от Заказчика. Основными данными для расчета являются размеры и количество окрашиваемых изделий.

Печь для полимерной покраски состоит из следующих основных элементов:

- Термошкаф, собранный из термостойких теплоизоляционных панелей.

- Теплогенератор, в котором установлены тены или газовая горелка с теплообменниками и вентилятор рециркуляции воздуха.

- Шкаф управления.

- Вентиляции дымоудаления для вытяжки вредных газов.

- Элементы транспортной системы.

Алгоритм работы печи полимеризации

Нагреваемая камера оснащена терминалом управления, обеспечивающим автоматический режим работы от запуска до окончания процесса полимеризации.

Цикл запекания краски состоит из следующих этапов:

- Нагрев внутреннего объема до температуры запекания порошковой краски (указывается на коробке от порошковой краски).

- Поддержание заданной температуры с дельтой +/-5 С в течении 10-20 мин (указывается на коробке от краски). Реальная температура отображается на панели контроллера.

- Отключение нагрева и включение вентилятора вытяжки на 5 мин. Вентиляция печи сушки порошковой краски необходима для отсоса горячего воздуха и вредных газов, образовавшихся в процессе полимеризации.

- Сигнал завершения цикла.

Только соблюдая все технологические интервалы работы можно добиться стойкого и красивого полимерного покрытия. Управление печью для полимерки возможно также и в ручном режиме.

В документацию по оборудованию входит принципиальная схема печи полимеризации, отражающая работу электрооборудования.

Потребляемая мощность зависит напрямую от ее внутреннего объема. К примеру, стандартная печка 3000х1600х1800 мм объемом 8,64 куба потребляет около 40 кВт. При подборе оборудования для Заказчика, мощность рассчитывается сразу и указывается в предложении.

Все печи порошковой окраски производятся по индивидуальному заказу на основании технического задания Заказчика. Размеры оборудования рассчитываются специалистами компании “Антанта” исходя из изделий Заказчика и их производственной программы.

Получить подробную консультацию и купить печь для порошковой покраски можно обратившись к нашим менеджерам. Расчет стоимости производится также по индивидуальным параметрам для каждого Заказчика.

Тема: Печь полимеризации. Помогите с автоматикой.

Печь полимеризации. Помогите с автоматикой.

Здравствуйте, заранее благодарю за любую помощь!

Имею 3 фазы, камеру 2м * 1.8м * 1.6м и 20 ТЭНов по 0.8 КВт. Думаю установить воздуходув и вентилятор для конвекции. Сам не особо силен в силовой автоматике.

Вопрос 1 - сможет ли ОВЕН ТРМ 501 управлять камерой по схеме:

1. Нажал кнопку -> Пошел нагрев -> Температура достигла 210-215 гр. С. -> Включился таймер на выдержку 30 минут. Если в теч. этого времени, температура упала ниже 210 гр. С -> снова включились ТЭНы.

2. 30 минут прошло -> контроль за работой ТЭНов прекратился, о чем свидетельствует какой-то индикатор и т.п.

В принципе - эта схема не критична, главное - запустить печь и продержать ее в теч. 30 минут при Т=210 гр.С. Если есть комментарии к схеме - приветствую! Попутно тут же еще вопрос - 501 индицирует как-то прошедшее время или он в рабочем режиме показывает только значения датчиков ?

Вопрос 2 - если используется что-то типа Овен 501 в качестве управляющего контроллера - правильно ли я понимаю, что ТЭНы подключаются через контакторы или магнитные реле или твердотельные реле (помогите с правильностью выбора - тут вообще нуб).

И, наконец, - не стеснен в средствах, но хочу разобраться в процессе, т.к. сам потом буду работать с этим. Работал с АСКУЭ (проектировал, монтаж и т.д.), при вашей поддержке- думаю - разберусь. Спасибо!

у вас 20 тэн х 0,8квт = 16 квт примерно 20-25 ампер нагрузки на фазу , вот и прикидывайте чем управлять такой нагрузкой.

если в средствах не стеснен ,то лучше взять 2трм1 и пр 110 или сп 270 и пр 114 с настройкой народ поможет.

Нагрузку подключать через пускатель. Лучше с напряжением обмотки 110в.

если в средствах не стеснен ,то лучше взять 2трм1 и пр 110 или сп 270 и пр 114 с настройкой народ поможет.

Сенсорный интерфейс будет абсолютно лишним, может быть потом в будущем можно будет прикрутить, сейчас задача - макс. быстрее собрать и запустить. А по ТЭНам - можете сказать - разогреют они такую камеру до 200С за разумное время (15-20 минут), а то почитав соседние ветки - там у людей 30-50 КВт в сумме на чуть большую камеру.

Нагрузку подключать через пускатель. Лучше с напряжением обмотки 110в.

Спасибо! А не объясните - почему лучше с напряжением обмотки именно 110В ? И почему лучше через пускатель, а не реле ?

vobyРеле выпускают на коммутируемое напряжение 220в, а коммутация 3х380в - пускатель. И коммутируемые токи у вас получаются соответствующие 3ей величине пускателя.

110в - имеем запас встроенного реле по напряжению, + стандартное напряжение для питания электроавтоматики станков. Более безопасно.

ПМЕ 3100, ПМЛ3ххх, или аналоги.

Хотя тупые манагеры по продажам могут выставить пускатель/контактор как реле

А по ТЭНам - можете сказать - разогреют они такую камеру до 200С за разумное время (15-20 минут), а то почитав соседние ветки - там у людей 30-50 КВт в сумме на чуть большую камеру.

Это вам теплотехнический расчёт сделать надо. И быстрый прогрев не всегда хорошо. Могут возникнуть локальные перегревы.

У нас печи закалки/цементации сутки на режим выводят, иначе футеровка потрескается. Температуры там соответствующие, 900-1200С.

Здравствуйте, заранее благодарю за любую помощь!

Имею 3 фазы, камеру 2м * 1.8м * 1.6м и 20 ТЭНов по 0.8 КВт. Думаю установить воздуходув и вентилятор для конвекции. Сам не особо силен в силовой автоматике.

И, наконец, - не стеснен в средствах, но хочу разобраться в процессе, т.к. сам потом буду работать с этим. Работал с АСКУЭ (проектировал, монтаж и т.д.), при вашей поддержке- думаю - разберусь. Спасибо!

имхо. вариант 1 - ПР110 + контактор ABB AF-16, если регулирование одноступенчатое, или 3 шт. AF-09, если разбить на три ступени.

вариант 2 - (регулирование плавное) - ПР114 + реджин ttc-25 с входом для регулирования 0-10в.

Пульты управления и воздухонагреватели для печей

Если у Вашей компании есть потенциал и время для сборки печи собственными силами в целях экономии — мы поможем Вам с этим!

Печь полимеризации состоит из:

- Термокорпуса печи, во внутреннем объеме которого происходит нагрев и полимеризация краски на изделиях. Внутри термокорпуса располагается транспортная система, по которой закатываются подвешенные изделия и система воздушных каналов для равномерного распределения тепла внутри печи.

- Модульного воздухонагревателя (Теплогенератора), внутри которого расположен блок ТЕНов и рециркуляционный вентилятор с вент-каналами.

- Пульта управления электрической печью в автоматическом режиме.

Основными технологически сложными компонентами являются пульт управления и модульный электрический воздухонагреватель. Мы предлагаем проработанный функциональный шкаф управления, оснащенный сенсорной панелью, а также эффективную долговечную воздухонагревательную установку. Купив у нас эти элементы Вам останется собрать только термокорпус печи, сэкономив на этом существенную сумму.

Шкаф управления печью полимеризации с сенсорной панель

Особенности пульта:

Широкий функционал шкафа управления: поддержание температуры режима, время режима, время работы и температура включения дымососа, продув блока ТЕНов для плавного остывания, 20 программ в памяти, световая и звуковая сигнализации, индикация сгоревших ТЕНов и т.д.

Цены комплектных шкафов управления печами полимеризации:

С сенсерной панелью

Гарантия на шкафы – 1 год.

Срок отгрузки блока управления нагревом — 10 рабочих дней со дня предоплаты.

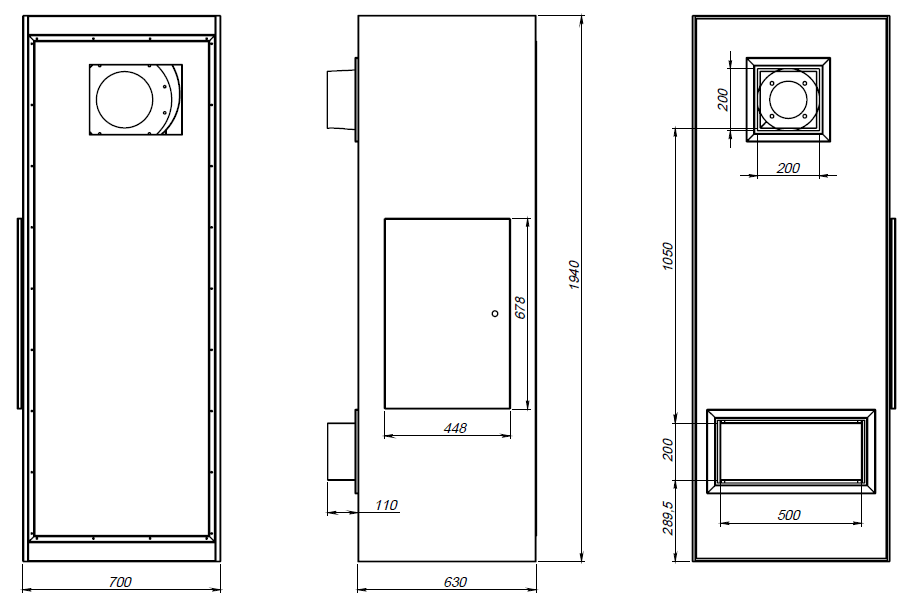

Электрический воздухонагреватель печи (Теплогенератор)

Описание промышленного воздухонагревателя:

- Надежная долговечная теплоизоляционная передача от двигателя к рециркуляционному вентилятору исключает перегрев двигателя от высокой температуры внутри воздухонагревателя.

- Дверца с термостойким силиконовым уплотнителем обеспечивает удобный и быстрый доступ к блоку ТЕНов для проверки и обслуживания.

- Компактные размеры 630х700х1940 мм (ШхГхВ).

- Термостойкие проверенные провода для подключения ТЕНов.

- Надежная связка ТЕНов в группы при помощи медных шин в калорифере воздухонагревателя.

- Простое подключение к щиту управления печью (один 4ех жильный кабель).

Цены на промышленные воздухонагреватели:

* Размеры, объем печи и время нагрева указаны ориентировочно и зависят от теплоизоляции стенок печи, теплопотерь, теплоемкости конструкции печи и загруженных изделий.

Гарантия на Теплогенератор — 1 год.

Срок отгрузки – 10 рабочих дней со дня предоплаты.

Оставьте заявку на бесплатный звонок и мы вам перезвоним

Мы отправим Вам подробное предложение по доставке в Ваш город

Мы отправим Вам подробное предложение по данному комплексу и свяжемся для уточнения задач

Спасибо

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Камера полимеризации порошковой краски

Узнать цену

Камера полимеризации – это обязательная, и можно сказать основная часть линии для порошковой окраски. Именно в данной камере происходит формирование стойкого полимерного покрытия, выполняющего декоративную и защитную функции.

Компания «Антанта» производит комплексы оборудования для порошковой покраски с 2005 года. Мы предлагаем купить камеры полимеризации в составе комплекта оборудования от производителя с большим опытом, и гарантируем честные цены и высокое качество продукции.

Виды камер полимеризации

Цена камеры полимеризации для порошковой краски зависит от ее размеров, энергоносителя и конструкции теплогенератора. Стоимость используемых комплектующих также существенно влияет на цену. Мы производим следующие виды термокамер для порошковой краски:

- Электрические — с тэновым нагревом.

- Электрические — с инфракрасными нагревателями.

- Газовые камеры полимеризации для порошковой окраски (на газу). Являются самыми экономичными в эксплуатации, но существенно дороже при покупке.

В зависимости от исполнения транспортной системы, полимерные камеры производятся следующих видов:

- Тупиковая — для мелкосерийного производства.

- Проходная — среднесерийное производство.

- Конвейерная камера для автоматизированных окрасочных комплексов — крупносерийное производство.

- Колпакового типа — для небольших помещений с высокими потолками.

Описание процесса

Работа камеры полимеризации порошковых покрытий состоит из нескольких этапов, при соблюдении которых, получается качественное, красивое и стойкое полимерное покрытие.

- Завершенные изделия с напыленной порошковой краской закатываются по транспортной системе в заранее прогретую термокамеру.

- Двери камеры закрываются.

- На пульте шкафа управления выставляется нужный режим работы или выбирается один из сохраненных. Выставляются 2 основных параметра:

- температура полимеризации — чаще всего от 170 до 200 С;

- Время выдержки — от 10 до 20 мин.

- Нагрев до температуры полимеризации

- Поддержание температуры с точностью +/-3 С в течении времени выдержки.

- Остановка нагрева после окончания режима.

- Включение вентилятора для вытяжки вредных продуктов полимеризации и остужения камеры.

- Сигнал останова.

![Камера порошковой покраски]()

Параметры режима полимеризации (температура и время) зависят от порошковой краски, и указываются обычно на коробке из под краски.

При достижении режимной температуры, краска расплавляется и полимеризуется (образует длинные и устойчивые молекулярные соединения), что в итоге дает покрытие высокого качества за счет высокой адгезии поверхности металла и краски.

Для правильного и равномерного формирования покрытия, внутри всего объема камеры обеспечивается равномерный нагрев воздуха.

Конструкция камеры

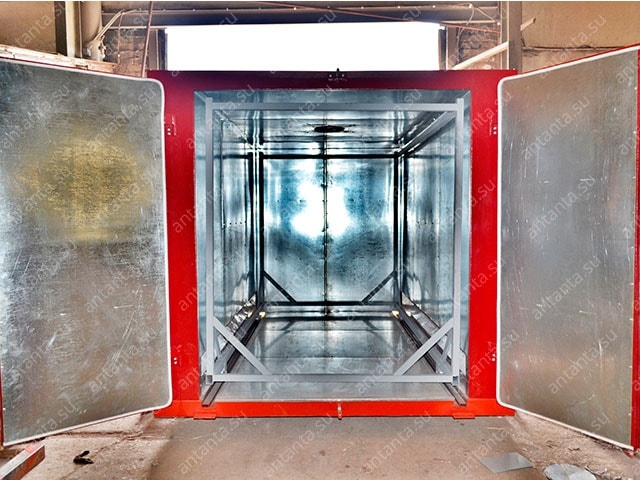

![Камера полимеризации вид изнутри]()

Камера полимеризации для порошковой краски производства компании «Антанта» состоит из следующих элементов:

- Несущий металлокаркас, обшитый теплоизоляционными панелями (сэндвич панели).

- Распашные или раздвижные двери с прижимным ручным засовом.

- Блок теплогенератора с нагревательными элементами и вентилятором рециркуляции.

- Электрошкаф с панелью управления.

- Вытяжной вентилятор.

Термокамера позволяет изолировать нагретый внутри нее воздух и вредные летучие соединения образующиеся в процессе полимеризации.

Нагрев воздуха в термокамере обеспечивается группой нагревательных элементов, расположенных, в зависимости от размеров термокамеры — в нижней части камеры, закрытых съемными защитными экранами или в виде отдельного шкафа, находящегося за пределами внутреннего объема камеры.

Пульт управления располагается на наружной боковой стенке камеры полимеризации. На цифровых экранах пульта отображается текущая температура внутри камеры и время оставшееся до окончания режима.

Расчет камеры полимеризации

Расчет размеров и стоимости термокамеры производится на основе типоразмеров деталей для покраски, производственной программы по ним, а также сменности работы на предприятии Заказчика. Специалисты нашей компании грамотно проведут все расчеты и подскажут, какой вид участка и каких размеров подойдет именно Вам.

Общие технические характеристики камеры полимеризации:Наименование параметра Показатель Диапазон рабочих температур 170-230 С Время выхода на рабочий режим 30 мин Точность поддержания температуры +/- 3 С Автоматический режим работы Да Подключение к электросети 380 В, 50 Гц Потребляемая мощность 10-120 кВт (в зависимости от размеров Толщина стенок камеры 150 мм Компания «Антанта» предоставляет гарантию сроком 1 год на камеры полимеризации и комплектное оборудование для порошковой покраски.

Ассортимент камер полимеризации

![Тупиковая камера полимеризации]()

Тупиковая камера с нижней транспортной системой

Тележка, с завешенными деталями, с нанесенной порошковой краской, закатывается внутрь камеры полимеризации по рельсам нижней транспортной системы.

По завершении операции тележка выкатывается тем же путем.

Используется в Г-образных участках и подходит небольшой производительности деталей различных типоразмеров.![Проходная камера полимеризации с нижней транспортной системой]()

Проходная камера с нижней транспортной системой

От предыдущего варианта отличается тем, что после окончания процесса полимеризации, тележка выкатывается с противоположной стороны камеры. К этому времени на подходе уже должна быть готова вторая тележка с деталями для следующего цикла.

Так же используется в Г-образных участках и подходит небольшой и средней производительности деталей различных типоразмеров.![Тупиковая камера полимеризации с верхней транспортной системой]()

Тупиковая камера с верхней транспортной системой

Детали загружается по рельсам верхней транспортной системы, завешенные на верхней тележке.

Используется в Полукольцевой линии покраски и подходит для среднесерийного производства.![Проходная камера полимеризации с верхней транспортной системой]()

Проходная камера с верхней транспортной системой

Изделие загружается внутрь камеры посредством верхней транспортной системы, по окончании окраски тележка выезжает на загрузочной тележке с противоположной стороны. При этом на подходе уже должна быть сформирована тележка с готовыми к полимеризации изделиями. Используется в Кольцевых окрасочных комплексах. За счет непрерывного работы данная система позволяет добиться высокой производительности покраски.

Полимеризационная камера

![kamera-process Оборудование для порошкового окрашивания]()

Печь полимеризации (полимеризационная камера) или

Камера термической обработки

1.НазначениеКамера полимеризации (КТО) предназначена для формирования покрытия нанесенного на изделие порошкового материала дисперсностью не более 150 мкм, а также для предварительного нагрева изделий при напылении порошкового материала дисперсностью не более 350 мкм.

Предлагаем Вам ознакомиться с уже готовым оборудование. Перейдя по этой ссылке, вы сможете ознакомиться с оборудованием для окрашивания, различных размеров и комплектаций.

Оборудование для порошковой покраски можно использовать для просушки различных материалов, соблюдая правила пожарной безопасности и техники безопасности. камера полимеризации предназначена для работы в закрытых помещениях при температуре окружающей среды 15-20 град.С и относительной влажности не более 80%.

В комплект поставки входят:

- • Камера – 1 шт.

- • Руководство по эксплуатации –1шт.

2. Устройство и принцип работы (Руководство по эксплуатации)

2.1. После нанесения слоя порошковой краски (ПК) изделие направляется на стадию формирования покрытия включающую процессы оплавления Полимерного порошкового покрытия с получением пленки , ее отверждения и заключительного охлаждения. Наиболее распространенные порошковые краски формируют покрытия при температуре 120-200 град. С с точностью поддержания ее в объеме и во времени в пределах не более + – 5 град.С в течение 15-30 минут.

2.2 При нагреве в печи полимеризации изделия со слоем заряженной порошковой краски (которая удерживается на поверхности силой электрического напряжения) до 90-100 град. С, частицы полимерного покрытия расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При дальнейшем нагреве и прогреве изделия, расплав порошковой краски проникает в микронеровности поверхности, обеспечивая достаточную адгезию покрытия. На этом этапе обеспечивается получение покрытия с заданными характеристиками: внешний вид (уровень глянца, структура), адгезия, механическая прочность, твердость, защитные свойства и др.

ВНИМАНИЕ! Температура формирования покрытия – это температура на поверхности изделия. При окраске массивных металлических деталей, температура поверхности последних поднимается значительно медленнее, чем у тонкостенных изделий и не соответствует показаниям прибора, замеряющего температуру в печи. В этом случае применяется дополнительный нагрев изделий, или увеличивают время формирования с учетом необходимости достижения поверхностью изделия температуры оплавления.

2.3. Печь оплавления порошковой краски представляет собой герметично закрывающуюся камеру с внутренней теплоизоляцией, в которой размещены электронагревательные приборы.

3. Требования безопасности

3.1. Транспортировка печи порошкового окрашивания на место монтажа допускается в собранном виде без упаковки и консервации.

3.2. Камеру полимеризации установить на бетонную подливку без уклонов и неровностей по утвержденной планировке.

3.3. Вентиляционные системы помещения должны обеспечивать требования ГОСТ 12.4.021 – 75. Патрубок местной вытяжной вентиляции должен обеспечивать удаление продуктов распада ПК из рабочей зоны. Не допускаются местные отсосы воздуха от распыляющих ПК устройств и печей формирования покрытий КТО объединять общей вытяжной вентиляцией.

3.4. Печь порошковой покраски должна быть заземлена. Сопротивление изоляции между токоведущими частями и корпусом печи должно быть не менее 0,5 Мом.

3.5. Показатели пожаровзрывоопасности технологического процесса и оборудования должны соответствовать требованиям ГОСТ 12.1.041 – 83. При использование в одном технологическом цикле жидких лакокрасочных (ЛВЖ) и порошковых материалов (ПК), оборудование для окрашивания и Камеру оплавления порошковой краски отделяют пыленеизолированными ограждениями с пределом огнестойкости . Температура внутренних поверхностей печи не должны превышать более 2/3 температуры самовоспламенения ПК.

3.6. Освещенность в рабочей зоне должна быть не менее 2000 лк.

3.7. Все работы по техническому обслуживанию, ремонту, настройке и регулировке печи порошковой окраски выполнять при отключенном электропитании, при этом на пульте управления должна быть, вывешена таблица «Не включать! Работают люди».

3.8. К работе на печи оплавления должны допускаться лица, прошедшие обучение по профессии, инструктаж на рабочем месте, изучившие настоящее руководство и усвоившие безопасные приемы и методы работы.

4. Подготовка к работе. Порядок работы

4.1. Формирование нанесенного покрытия происходит при температуре 120-200°С. Порошковая краска нанесенная на поверхность изделия, оплавляется под воздействием высокой температуры и принимает окончательную форму покрытия. Температурные режимы оплавления указаны в технологическом процессе на получение полимерного покрытия.

4.3. Плотно закрыть дверь.

4.4. Установить технологические параметры термообработки в соответствии с требованиями изготовителя порошковой краски.

4.5. Нажать на кнопку «Нагрев вкл.» пульта управления, после чего температура в печи должна расти, что видно по прибору.

4.6. Дождаться окончания нагрева, нажать кнопку «Нагрев выкл.»

4.7. Открыть двери печи.

4.8. Переместить оплавленные изделия из камеры на эстакаду.

ВНИМАНИЕ! При перемещение оплавленных изделий из камеры, температуры на их поверхности составляет 120-200 °С. В связи с этим не допускать прикосновения к нагретым поверхностям до полного остывания.

4.9. Закрывать дверь во избежание потери камерой тепла и нагрева окружающей среды.5. Возможные неисправности и способы их устранения

Неисправность Причина Способ устранения 1. Печь не набирает «медленно набирает» температуру. Не подается напряжение на нагревательные элементы. Выяснить причину отсутствия напряжения устранить. Перегорел один или несколько нагревательных элементов. Найти неисправные нагревательные элементы и заменить. 2. При оплавлении окрашенных изделий из камеры выделяются продукты горения. Неплотно закрытые двери, перекос замка. Открыть и снова закрыть двери, не допуская перекосов. 6.Техническое обслуживание

6.1. Для обеспечения непрерывной и длительной работы печи оплавления порошковых красок необходимо строго соблюдать инструкции, изложенные в руководстве по эксплуатации и проводить ежедневный осмотр для выявления мелких неисправностей и своевременного их устранения.

6.2. Перед началом работы производить внешний осмотр внутренней утепляющей облицовки и защитного ограждения нагревательных элементов на предмет выявления случайных повреждений.

6.3. Проверять плотность закрытия дверей печи.

6.4. Следить за временем выхода на режим рабочей температуры.

6.5. По мере отработки нагревательных элементов своего эксплутационного срока, провести их своевременную замену на новые во избежание потерь времени на оплавление и набор заданной температуры.

7. Свидетельство о приемке

7.1. КТО предназначенная для оплавления ПК соответствует техническим условиям предъявляемых к установкам такого типа и признана годной к эксплуатации.

8. Гарантийные обязательства

8.1 Гарантийный срок 24 месяца со дня ввода в эксплуатацию КТО при сроке хранения не более 24 месяцев.

8.2. В течение гарантированного срока предприятие изготовитель обязуется проводить ремонт (замену) вышедшего из строя оборудования или его частей.

8.3. Гарантия не распространяется на те случаи, когда печь порошковой покраски или ее части вышли из строя в результате нарушения условий:

- • транспортировки;

- • хранения;

- • эксплуатации.

8.4. Гарантия не распространяется на электрические части и другие покупные изделия.

Камера полимеризации проходного типа

Камера полимеризации предназначена для осуществления технологического процесса полимеризации порошковых композиций, нанесенных на изделия, и представляет собой сборную конструкцию, внутренняя полость стенок которой заполнена теплоизоляционным материалом. Конструкция камеры обеспечивает сохранение достигнутой температуры внутри камеры в течение длительного времени, не допуская нагрева наружных стенок.

Проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них, по периметру, термостойким фольгированым профилем и снабженными запорным механизмом.

Нагрев камеры осуществляется нагревательными элементами собственного производства, что позволяет добиться минимальных затрат электроэнергии при сохранении оптимального времени выхода камеры на температуру 200 0 С. Нагреватели устанавливаются по всему периметру пола камеры с целью создания равномерной температуры полимеризации. Наша компания, всегда подходит к каждому заказу индивидуально. И мы готовы, провести полную консультацию по любому интересующему Вас вопросу. Для Вас представлены на сайте некоторые готовые решения интересующего оборудования. Посмотреть можно его ЗДЕСЬ.

Шкаф управления камерой полимеризации

![0026-225x300 Оборудование для порошкового окрашивания]()

Шкаф управления имеет металлический корпус, на передней панели которого расположены элементы управления, сигнализации и контроля. Во внутренней части шкафа расположены силовые коммутационные электроустановочные устройства и звуковой индикатор, который оповещает об окончании процесса полимеризации. На верхней плоскости шкафа установлена сигнальная лампа, которая дублирует звуковой сигнал о завершении технологического цикла.

Шкаф управления осуществляет:

• контроль параметров электрической сети;

• защиту электроцепей;

• подачу напряжения на элементы управления;

• измерение температуры и ее регулирование;

• управление электронагревателями.

При помощи шкафа управления выполняется включение камеры, управление технологическим процессом и индикация:- • режима настройки регулятора температуры;

- • режима программирования регулятора температуры;

- • реальной температуры в камере;

- • заданной температуры технологического процесса;

- • заданного времени регулирования температуры;

- • выполняемого в данный момент режима («ПРОГРАММИРОВАНИЕ», «НАГРЕВ», «ВЫДЕРЖКА»);

- • возможных ошибок;

- • индикацию окончания процесса полимеризации;

- • индикацию ошибок системы управления.

Транспортная система

Для наиболее эффективной работы комплекс снабжен транспортной системой с напольной конструкцией закатного механизма.

Транспортная система предназначена для подвески и транспортировки окрашиваемых деталей по этапам технологического процесса (напыление, полимеризация в печи, остывание и разгрузка).

Нижняя транспортная система состоит из загрузочной тележки и транспортного пути.

Допустимая нагрузка на одну телегу – до 700 кг.

Процесс полимеризации порошковых композиций происходит следующим образом:- – через дверной проем в камеру полимеризации при помощи транспортной системы закатывается загрузочная тележка с изделиями, покрытыми порошковой композицией;

- – двери закрываются и запираются специальным механизмом;

- – на пульте управления включается вводной автомат и кнопка «ПУСК», при этом запускается группа нагревательных элементов, начинается нагрев камеры;

- – терморегулятор пульта управления камеры настраивается на температуру 180, 190 или 200°С в зависимости от типа порошковой краски;

- – при достижении заданной температуры включается реле времени, которое настраивается на технологически необходимое время цикла;

- – после выхода камеры с заданного режима нагревательная группа выключаются, включается звуковая и световая сигнализация;

- – окрашенные изделия выкатываются из камеры и выдерживаются при комнатной температуре до полного остывания.

Процесс полимеризации считается законченным.

Пневмораспылитель

Для напыления порошковой краски на окрашиваемые поверхности используются пневмораспылитель порошковых красок марки “Лидер” и “Tesla-profi” которые получили наиболее широкое распространение в нашей стране, а также нашли признание за рубежом.

Это стало возможно только благодаря оптимальному соотношению их качества, надежности, простоты использования и цены.

Электростатический пистолет “Лидер” с воронкой предназначен для среднесерийного производства с частой сменой цветов краски.

Технические характеристики пневмораспылителя:

– напряжение питания (В/Гц) 220/50;

– напряжение на коронирующем электроде (КВ) 60;

– потребляемая мощность (Вт) 2;

– ток короткого замыкания (мкА) 100;

– давление сжатого воздуха (МПа) 0,02-0,1;

– скорость окрашивания (м2 /мин) 1,2;

– масса (кг) 0,6;

– габариты (мм) 280х260х85.Читайте также: