Шкаф плк что это

Обновлено: 25.04.2024

Более 50 лет назад группа инженеров из Бедфорда, штат Массачусетс, мечтала об улучшении управления технологическими процессами в промышленном производстве. Они хотели создать новое устройство, которое заменило бы широко распространенные в то время электромагнитные реле управления. Они смогли воплотить мечту в реальность и начали писать новую главу в истории автоматизации.

Результатом этих усилий стало изобретение программируемого контроллера, который можно было легко и быстро установить по сравнению с релейными блоками. Однако еще большим преимуществом было его простое графическое программирование, которое за небольшую часть времени полностью заменило ручной монтаж релейных схем.

Новая система получила название Programmable Logic Controller (Программируемый логический контроллер) - ПЛК.

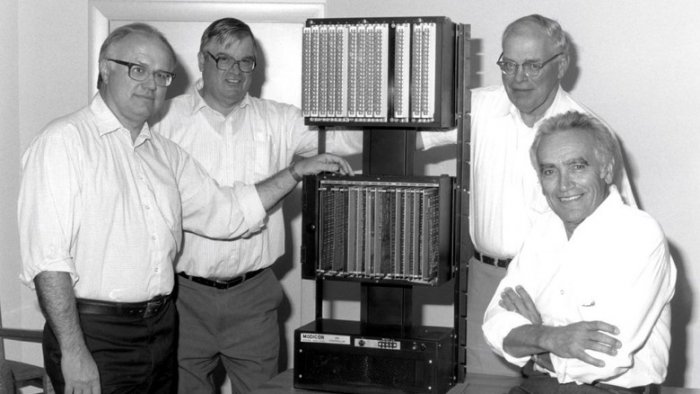

Изобретатели во главе с Ричардом Морли назвали первый в мире программируемый контроллер просто «084». Это потому, что когда он увидел свет в 1968 году, то это был 84-й проект, над которым работала их группа.

Контроллер был оснащен ферритовой памятью емкостью 32 КБ, где хранилась как операционная система, так и прикладная программа. У контроллера было 256 входов (выходов). Отдельная панель программирования (P101) размером с футляр позволяла программировать ПЛК.

Modicon 084 был не только большим технологическим успехом того времени, но также был чрезвычайно прочным и надежным устройством.

Во время монтажа для его первой демонстрации заказчику Modicon 084 упал на твердую землю. Напомним, «084» имел размер с холодильник небольшого объема и был очень тяжелым из-за используемой технологии.

После падения техники подняли контроллер, подключили и запустили его в эксплуатацию - без необходимости какого-либо ремонта. Представители заказчика внимательно наблюдали за всей операцией. Они собственными глазами убедились, что Modicon 084 даже после такого падения работает как ни в чем не бывало. Благодаря этому Modicon уже на первой демонстрации сумел очень впечатляюще себя зарекомендовать.

И еще одна известная история. Неизвестные преступники, вероятно, по наущению нервного конкурента, обернули работавший Modicon 084 подключенным к сети сварочным кабелем. Плюс его обрызгали раствором натрия! Несмотря на ожидания конкурентов и к большому удивлению заказчика, даже этот саботаж не увенчался успехом, и Modicon 084 продолжал работать без перебоев.

Modicon 084 был впервые использован General Motors для управления производством автоматических трансмиссий, используемых Cadillac, Chevrolet и Pontiac. Он устранил необходимость производить переподключение схем на реле управления при каждой смене модели. Теперь все, что нужно было сделать, это запрограммировать новые операции во внутреннюю память контроллера.

Убедительным доказательством исключительной надежности и долговечности контроллера является то, что в течение следующих 30 лет с начала производства и продаж ПЛК Modicon 084 во всем мире все еще эксплуатировалось более 100 единиц этих ПЛК.

Он стал настоящей легендой. Даже знаменитый американский музей Смитсоновского института включил Modicon 084 с серийным номером 0001 в свою выставку с подписью «Первая программируемая машина в мире».

Сейчас программируемые логические контроллеры - это самые широко используемые устройства в сфере промышленной автоматизации, объем мирового рынка которых составляет несколько миллиардов долларов в год.

Группа в ВК по обучению применению ПЛК в системах автоматизации и обучению программированию ПЛК: Программируемые контроллеры

Введение в ПЛК: что такое программируемый логический контроллер

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

- входную;

- выходную;

- центральную.

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером. Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной. Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси. В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.

Что такое программируемый логический контроллер

Трудно представить любой современный промышленный автоматизированный технологический процесс без программируемых логических контроллеров (ПЛК, PLC, Programmable Logic Controllers). Сегодня они используются во всех отраслях, как в крупных, так и в малых системах автоматизации.

Контроллер (от англ. Control) - управление. Контроллером в автоматизированных системах называют техническое средство, выполняющее функции управления физическими процессами в соответствии с заложенным алгоритмом, с использованием информации, получаемой от датчиков и выводимой на окончательные устройства. Любое устройство, способное работать автоматически, имеет в своем составе управляющий контроллер - модуль, определяющий логику работы устройства.

Программируемые логические контроллеры (ПЛК) — технические средства, используемые для автоматизации технологических процессов. Это электронное специализированное устройство, работающее в реальном масштабе времени.

ПЛК можно запрограммировать в цифровом виде и, таким образом, очень легко адаптировать к требованиям конкретного технологического процесса. В связи с растущими требованиями к современным машинам и производственным процессам решения с использованием ПЛК в области автоматизации стали неотъемлемой частью повседневного промышленного производства.

Основным режимом работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьезного обслуживания и без вмешательства человека. ПЛК обычно применяются для управления последовательными процессами, используя входы и выходы для определения состояния объекта и выдачи управляющих воздействий.

Программируемые логические контроллеры - идеальное решение для индивидуального управления различными приложениями, машинами, системами и процессами или управления мощностью с помощью цифровых технологий.

Программируемый логический контроллер, представляют собой микропроцессорное устройство, предназначенное для сбора, преобразования, обработки, хранения информации и выработки команд управления, имеющий конечное количество входов и выходов, подключенных к ним датчиков, ключей, исполнительных механизмов к объекту управления, и предназначенный для работы в режимах реального времени.

Программируемый логический контроллер (ПЛК), это на сегодняшний день относительно небольшой компьютер (в зависимости от того, насколько большой объект с его помощью автоматизируется) в промышленном исполнении, управляемый микропроцессором с собственной операционной системой, адаптированный под нужды решения задач автоматизации в режиме реального времени, с максимально коротким откликом время.

Для связи с окружающей средой ПЛК оборудован входными периферийными устройствами (входами), на которые подаются сигналы от управляемого процесса, дискретные сигналы в виде состояния включения/выключения (например, определение положения конечным датчиком) или непрерывные аналоговые сигналы с датчиков (например, значения температуры, давления, уровеня. ).

На «противоположной» стороне ПЛК имеет выходные периферийные устройства (выходы), к которым подключены элементы управляющие автоматизируемым процессом, опять же в виде дискретного сигнала управления вкл/выкл (например, электромагнитное реле, контактор двигателя, катушка клапана, сигнальная лампа. ) или в виде непрерывного аналогового выходного управляющего сигнала (например, для управления скоростью двигателя, положением регулирующего клапана и т. д.).

Между входами и выходами «располагается» управляющая логика — ЦП, которая на основе состояния входов управляет выходами таким образом, чтобы добиться минимального отклонения от желаемого или заданного состояния всего устройства.

Программист определяет, как ПЛК будет реагировать на изменение состояния входных сигналов, создавая программный алгоритм решения заданной задачи (сокращенно программу) и сохраняя его в памяти ПЛК. Затем операционная система ПЛК обеспечивает повторное (циклическое) выполнение программы.

Помимо классической периферии (бинарной, аналоговой) ПЛК оснащается интерфейсом для связи с программатором, таким же или другим интерфейсом для связи с оператором (при необходимости).

Другим вариантом является подключение ПЛК к сети, когда он может обмениваться данными с другими ПЛК, периферийными устройствами, системами в целом в сетевой иерархии.

Итак, типичный ПЛК состоит из следующих частей:

- Через входы к блоку управления подключаются, например, кнопки, световые барьеры или датчики температуры. Благодаря этим компонентам система ПЛК может отслеживать текущее состояние машины.

- Выходы подключены к устройству, например, к электродвигателям, гидравлическим клапанам, которые ПЛК использует для управления конкретной машиной.

- Программа пользователя - программное обеспечение для ПЛК, обеспечивает переключение выходов в зависимости от активации входов.

- Коммуникационный интерфейс используется для подключения ПЛК к другим системам.

- ПЛК также включает в себя собственный источник питания, центральный процессор и внутреннюю шину.

Для используемых в настоящее время релейно-контактных систем управления характерна невысокая надёжность, наличие открытых контактов и др. Применение программируемых логических контроллеров (ПЛК) для автоматизации локальных систем управления является наиболее эффективным.

Со временем ПЛК продолжали развиваться и адаптироваться к конкретным потребностям в промышленной среде. Функции ПЛК обладают рядом преимуществ: благодаря своей гибкости они могут применяться в самых разных отраслях промышленности. В настройки можно вносить изменения в любое время без какого-либо вмешательства в работу самого оборудования.

Только индивидуально программируемые устройства для управления, контроля и регулирования производительности производственных машин могут удовлетворить высокие требования современной промышленности.

ПЛК обычно можно установить непосредственно на производственной машине. Это экономит необходимое пространство. Помимо возможности удаленного управления ПЛК, одним из его самых больших преимуществ является коммуникационная способность.

ПЛК программируются в соответствии со стандартом МЭК-61131-3. Программируются ПЛК с помощью специализированных комплексов, один из наиболее популярных является CoDeSys. Он включает в себя следующие языки: графические (Ladder Diagram, Function Block Diagram, Sequential Function Chart, Continuous Function Chart), текстовые (Instruction List, Structured Text).

Прежде чем ПЛК был разработан в его нынешнем виде, он прошел историческую эволюцию от простой релейной логики до систем с микропроцессорным управлением.

Первый в мире программируемый логический контроллер появился в середине XX века.

На рубеже 1960-х и 1970-х годов происходило быстрое развитие микропроцессорной техники, что напрямую повлияло на развитие систем промышленной автоматизации. Микропроцессоры и цифровые схемы начали массово применяться в системах управления на промышленных предприятиях.

Работа над первым ПЛК началась в 1968 году. В то время в компании General Motors группа инженеров начала разрабатывать промышленные контроллеры, которые можно было бы легко программировать. Они длжны были быть максимально просты в ремонте и обслуживании с возможностью замены установленных или добавления новых модулей.

Работа над первым программируемым контроллером велась в США параллельно пятью компаниями: Bedford Associates, General Motors, International Instruments, Digital Equipment Corporation и Struthers-Dunn Systems Division.

" Modicon 084" - первый ПЛК в мире

Первый в мире программируемый логический контроллер называли "Modicon 084". Он был представлен в 1969 году и поддерживал до 128 входов и выходов. Аппарат весил 46 кг.

"Modicon 084" представлял собой шкаф с набором модулей, а его память составляла лишь 4 килобайта. Этот контроллер был был чрезвычайно прочным и надежным устройством.

В 1970 году на выставке станков в Чикаго была представлена первая в мире автоматизированная система управления на базе этого контроллера.

Термин "Программируемый логический контроллер, ПЛК" ввела компания "Allen-Bradley" в 1971 году. Американский инженер-механик Ричард Морли сичтается «отцом ПЛК».

Торговая марка "Modicon PLC" теперь принадлежит компании "Schneider Electric".

Первые из этих систем приписываются двум техническим специалистам - Ричарду Э. Морли и Одо Дж. Струджеру. В то время как Морли представил свою систему «Modicon 084» как «полупроводниковый компьютер с последовательной логикой» в 1969 году, Одо Дж. Струджер участвовал в разработке ПЛК для находящегося в Висконсине Allen-Bradley. Оба инженера считаются создателями первого программируемого логического контроллера (ПЛК). Со временем требования к производственной среде во всем мире выросли. Таким образом, ПЛК эволюционировал и был введен в эксплуатацию во многих версиях.

— Инженер-электрик Яков Кузнецов

Структура работы программируемого логического контроллера:

Алгоритм работы ПЛК:

В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьезного обслуживания и практически без вмешательства человека.

ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в машиностроении:

в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — областью применения ПЛК обычно являются автоматизированные процессы промышленного производства в контексте производственного предприятия;

в отличие от компьютеров ПЛК ориентированы на работу с агрегатами машин через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы, ориентированных на принятие решений и управление оператором;

в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

наличие расширенного числа логических операций и возможность задания таймеров и счетчиков.

все языки программирования ПЛК имеют легкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

Существуют ПЛК разного уровня сложности в зависимости от сложности решаемых задач автоматизации.

Основные операции ПЛК соответствуют комбинационному управлению логическими схемами специфических агрегатов — механических, электрических, гидравлических, пневматических и электронных.

В процессе управления контроллеры генерируют выходные сигналы (включить — выключить) для управления исполнительными механизмами (электродвигателями, клапанами, электромагнитами и вентилями) на основании результатов обработки сигналов, полученных от датчиков, либо устройств верхнего уровня.

Современные программируемые контроллеры выполняют также и другие операции, например, совмещают функции счетчика и интервального таймера, обрабатывают задержку сигналов.

Программируемые логические контроллеры среднего и высокого уровня, как правило, имеют встроенные аппаратно-программные средства управления движением, в частности, модули быстродействующих счетчиков, модули позиционирования и др., которые дают возможность сравнительно просто реализовать функции управления движением и обеспечить позиционирование с высокой точностью.

Конструктивно ПЛК приспособлены для работы в типовых промышленных условиях, с учетом загрязненной атмосферы, уровней сигналов, термо- и влагостойкости, ненадежности источников питания, а также механических ударов и вибраций. С этой целью аппаратная часть заключается в прочный корпус, минимизирующий негативное влияние ряда производственных факторов.

Главным отличием ПЛК от релейных схем управления является алгоритмы, которые реализованы с помощью программ. На одном контроллере можно реализовать схему, эквивалентную тысячам элементов жесткой логики. При этом надежность работы схемы не зависит от ее сложности.

Программируемые логические контроллеры традиционно работают в нижнем звене автоматизированных систем управления предприятием (АСУ) — систем, непосредственно связанных с технологией производства.

ПЛК обычно являются первым шагом при построении систем АСУ. Это объясняется тем, что необходимость автоматизации отдельного механизма или установки всегда наиболее очевидна. Она дает быстрый экономический эффект, улучшает качество производства, позволяет избежать физически тяжелой и рутинной работы. ПЛК по определению созданы именно для такой работы.

Основное преимущество ПЛК является в том, что один маленький механизм может заменить огромное количество электромеханических реле, а также быстрое время сканирования, компактные системы ввода/вывода, стандартизированные средства программирования и специальные интерфейсы, позволяющие подключать нетрадиционные устройства автоматики непосредственно к контроллеру или объединять разное оборудование в единую систему управления.

Как правильно выбрать ПЛК

Выбор программируемого контроллера является важной и сложной задачей при создании систем автоматического управления технологическими параметрами на любом промышленном предприятии.

При его выборе необходимо учесть и оценить большое количество факторов. Объединив технологические требования к конкретному объекту автоматического управления со сравнительным анализом современных программируемых логических контроллеров, можно принять правильное решение.

При покупке ПЛК в первую очередь необходимо тщательно продумать, какой тип подойдет для предполагаемого использования.

Классические ПЛК - это модули, которые обычно можно программировать с помощью компьютера. После этого, компьютер больше не нужен для работы самого ПЛК. В принципе, необходимо различать модульные, компактные и слотовые ПЛК.

Компактные ПЛК обычно дешевле и занимают меньше места. Затем он используется в основном для небольших процессов автоматизации.

Помимо приложений, основанных на платформе ПК, существуют также компактные ПЛК, которые можно программировать с панели управления без компьютера.

Модульные ПЛК предлагают возможность гибкой сборки блока управления из отдельных сменных модулей, чтобы можно было программировать более сложные автоматизированные задачи.

Существуют модули, которые могут быть реализованы в системе в виде подключаемых плат в свободный слот на материнской плате.

Также необходимо различать ПЛК по способу выполнения своей работы. В дополнение к моделям, которые управляют входами в заранее определенном цикле, и ПЛК с обработкой выходных данных на различных этапах, также доступны модели ПЛК, управляемые событиями.

Перед покупкой ПЛК следует обратить особое внимание на количество входов и выходов. Далее необходимо учесть другие параметры, которые не учитывались при первоначальном планировании. Также подумайте, нужен ли вам ПЛК со встроенным дисплеем и сенсорной панелью. В некоторых случаях может быть достаточно считывания значений и управления системой через существующую ИТ-инфраструктуру.

Что такое HMI

HMI (Human Machine Interface) - коммуникационный интерфейс между человеком и машиной. Эти интуитивно понятные и удобные для пользователя интерфейсы используются, чтобы позволить пользователям управлять машинами и управлять ими без глубоких знаний программирования ПЛК. Одним видом из устройств HMI являются SCADA-системы: Системы сбора данных и оперативного диспетчерского управления (SCADA-системы)

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Программируемые логические контроллеры в АСУ

Автоматизация технологических процессов осуществляется с помощью промышленных контролеров – устройств, которые встраиваются в производственную структуру предприятия. Они становятся ее неотъемлемой частью и образуют независимую систему управления технологическим процессом. В настоящее время программируемые логические контроллеры ПЛК считаются нормой в системах автоматизации производства.

Главный смысл автоматизации на производстве, это наблюдение, за изменением состояния объекта и способность контролировать этот процесс. Снижение процессов изменений приводит к увеличению производительности и эффективности. Машинное зрение и управление движением помогают уменьшить изменения и добавить гибкости в современные системы автоматизации.

Собственно, что такое программируемые логические контроллеры ?

Контроллер в переводе с английского – управление. Контроллером в автоматизированных системах называют техническое средство, выполняющее функции управления физическими процессами в соответствии с заложенным алгоритмом, с использованием информации, получаемой от датчиков и выводимой на окончательные устройства. Любое устройство, способное работать автоматически, имеет в своем составе управляющий контроллер — модуль, определяющий логику работы устройства.

Программируемые логические контроллеры (ПЛК) — это специальные микрокомпьютеры, предназначенные для выполнения операций переключения в промышленных условиях. ПЛК является важным элементом системы автоматизации предприятия. Они важны для автоматического управления объектом в условиях реального времени. К ПЛК подключают внешние модули, позволяющие собирать и анализировать данные, держать под контролем работу объекта. Особенностью данных устройств являются их возможности такие как:

- устойчивость к неблагоприятному воздействию внешней среды;

- возможность долговременной автономной работы;

- простота обслуживания.

Программируемые логические контроллеры представляют собой устройство, предназначением которого, является, сбор и преобразование информации, а далее обработка, хранение и выработка команд управления. В отличие от микроконтроллеров (отдельных микросхем), управляющих определенными установками, приборами или т.д., ПЛК действуют в контексте всей инфраструктуры производства. Программируемые логические контроллеры автоматически, в режиме реального времени собирают данные от датчиков и из других источников и передают обработанную информацию на подконтрольные машины и оборудования.

Подведя итог, можно сказать, что в качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в не очень благоприятных (климатических) условиях среды и при этом практически без вмешательства человека.

Процесс управления ПЛК.

Самая простая форма процесса управления на автоматизации производства базируется на трех компонентах – датчика, контролера и исполнительного механизма. Датчик производит сбор и передачу информации об объекте контроллеру. Контроллер перерабатывает всю полученную информацию, основываясь на программы и алгоритмы, которые задает ему разработчик. В случае если значение не укладывается в установленные границы, то контроллер вышлет сигнал для устранения ошибки на исполнительный механизм. Сигнал будет поступать до тех пор, пока ошибка не войдет в допустимые границы. Исполнительный механизм, будет оказывать физическое воздействие на контролируемую систему. Исполнительными механизмами для системы автоматического регулирования, служат различные электроприводы, гидроприводы, контакторы и другие механизмы. Если контроллер считается «мозгом», то исполнительный механизм это «мышцы» в системе автоматического регулирования.

К сожалению, не всегда удается создать полностью автоматическую систему управления. В большинстве случаев создается автоматизированная система, при которой очень часто необходимо обязательное присутствие оператора. Функции, которого будут сводиться, во первых, к принятию некоторых важных решений, во вторых, он будет наблюдать за процессом выполнения цикла.

Если оборудование расположено без постоянного обслуживающего персонала или оно находится в удаленном месте, возникает необходимость удаленного контроля и управления с центрального диспетчерского пункта. Системы управления, позволяющие реализовать удаленный контроль и управление, называют системами диспетчеризации.

SCADA система.

В полноценную систему диспетчеризации, как правило, включается сервер диспетчеризации – специально выделенный компьютер, на который устанавливается SCADA система. SCADA это процесс сбора информации реального времени с удаленных точек, выполняющий следующие функции:

Следовательно, SCADA-системы — это мощный инструмент для разработки ПО верхнего уровня АСУ ТП. При этом от программиста не требуется больших знаний в области программирования на языках высокого уровня.

Программируемые логические контроллеры или

релейная схема управления.

По техническим возможностям, которые определяют степень решаемых задач ПЛК разделяются на классы: нано-, микро-, малые, средние и большие. Их первоначальное предназначение это замена релейно-контактных схем, собранных на дискретных компонентах – реле, счетчиках, таймерах, элементах жесткой логики. Хотя релейно-контакторные системы управления, имеют широкое распространение, тем не менее, они обладают существенными недостатками. Их основной недостаток обусловлен тем, что аппараты управления имеют движущиеся части и подвижные замыкающие и размыкающие контакты.

Контактная коммутация, требует соответствующего обслуживания и ограничивает срок службы релейно-контакторной системы управления. Контакты и подвижные части довольно быстро изнашиваются. В результате это приводит к нарушению соединения между контактами и выходу из строя некоторых аппаратов и всей схемы управления.

Таким образом, используемые в настоящее время релейно-контактные системы управления характеризуются невысокой надёжностью и наличием открытых контактов.

Релейные схемы до недавнего времени были единственным серьезным конкурентом ПЛК. Основное отличие программируемых логических контроллеров от релейных схем заключается в том, что все его функции реализованы программно. На одном контроллере можно реализовать схему, эквивалентную тысячам элементов жесткой логики. Как результат, это уменьшает габариты, по сравнению с релейными схемами, превосходящие в несколько раз. При этом надежность работы схемы не зависит от ее сложности.

Программируемые логические контроллеры, их преимущества

Программируемые логические контроллеры обычно являются первым шагом при построении систем АСУ. Это объясняется тем, что необходимость автоматизации отдельного механизма или установки всегда наиболее очевидна. Она дает быстрый экономический эффект, улучшает качество производства, позволяет избежать физически тяжелой и рутинной работы. Следовательно, программируемые логические контроллеры по определению созданы именно для такой работы.

Основное преимущество ПЛК является в том, что один маленький механизм может заменить огромное количество электромеханических реле. Кроме того быстрое время сканирования, компактные системы ввода/вывода, а так же стандартизированные средства программирования и специальные интерфейсы. Благодаря, которым можно подключать нетрадиционные устройства автоматики непосредственно к контроллеру. А также объединять разное оборудование в единую систему управления.

На сегодняшний день при решении задач по автоматизации производства ПЛК прочно занимает лидирующие позиции. Их использование значительно повышает гибкость системы, а также снижает стоимость ее создания и дальнейшей эксплуатации.

К примеру, изменение алгоритма работы релейной схемы зачастую требует ее физической переделки. Когда, для изменения алгоритма работы схемы на ПЛК достаточно откорректировать программу. Тем более, проверить алгоритмы работы ПЛК-систем, в отличие от релейной схемы, можно с помощью программы – симулятора, без создания физической модели.

Программное обеспечение автоматизации производства.

Если, вы планируете автоматизацию производства, или улучшить автоматизированный производственный процесс. Вы хотите, чтобы качество продукции было идеальным, то компания «АртПроект» поможет Вам.

Наши сотрудники, грамотно разработают программное обеспечение АСУ ТП, помогут внедрить на ваше производство систему SCADA. Благодаря этому вы сможете мониторить и контролировать все процессы производства, происходящие на предприятии.

Правильный расчет стоимости услуг, поможет вам оптимизировать затраты на покупку, настройку и монтаж оборудования.

Специалисты компании «АртПроект» сделают вам программное обеспечение, в котором не будет ничего лишнего, затрудняющего процесс оптимизации системы АСУ. Только необходимый функционал.

Таким образом, при помощи грамотной разработки программного обеспечения АСУ ТП вы, сможете управлять технологическими процессами, обрабатывать, хранить и анализировать данные, полученные с датчиков, устройств, осуществлять мониторинг, контроль и аудит.

Прежде всего, правильно построенный алгоритм действий позволит вам получать своевременно данные о рабочих процессах. Как результат полученные вами данные, можно использовать для контроля и улучшения качества. Снизиться, возможно, и полностью исключится человеческий фактор, количество брака значительно сократится.

Программируемые логические контроллеры (ПЛК, PLC)

Программируемый логический контроллер (сокр. ПЛК; англ. programmable logic controller, сокр. PLC), программируемый контроллер — электронная составляющая промышленного контроллера, специализированного (компьютеризированного) устройства, используемого для автоматизации технологических процессов, энергетических и климатических систем. Очень часто качестве основного режима работы ПЛК выступает его длительное автономное использование, порой в неблагоприятных условиях окружающей среды, без серьёзного обслуживания и практически без вмешательства человека.

Иногда на ПЛК (PLC) строятся системы числового программного управления станков.

ПЛК — устройства, предназначенные для работы в системах реального времени.

ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в промышленности:

- в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — областью применения ПЛК обычно являются автоматизированные процессы промышленного производства в контексте производственного предприятия, комплексная автоматизация зданий и сооружений и.т.п;

- в отличие от компьютеров, ориентированных на принятие решений и управление оператором, ПЛК ориентированы на работу с машинами через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы;

- в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

В системах управления технологическими объектами логические команды, как правило, преобладают над арифметическими операциями над числами с плавающей точкой, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 разрядов), получить мощные системы, действующие в режиме реального времени. В современных ПЛК числовые операции в языках их программирования реализуются наравне с логическими. Все языки программирования ПЛК имеют лёгкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

Программирование ПЛК

Можно условно выделить 2 типа ПЛК по способу программирования.

Конфигурируемые: в ПЛК хранится несколько программ, а через клавиатуру ПЛК выбирается нужная версия программы;

Свободно программируемые: программа загружается в ПЛК через его специальный интерфейс с персонального компьютера используя специальное ПО производителя, иногда с помощью программатора.

При этом конечно надо понимать, что конфигурируемый контроллер изначально может быть свободно программируемым, в который для удобства или массового применения зашита одна или несколько типовых программ, которые конечный пользователь выбирает и/или настраивает по своему усмотрению. Для примера: в серии контроллеров Climatix от Сименс есть свободно программируемый ПЛК POL638.70/STD и наряду с ним присутствует конфигурируемый контроллер POL638.70/DH1, в котором запрограммирован ряд приложений для управления тепловыми пунктами, которые пользователь может выбрать и настроить под свою установку.

Удаленное управление и мониторинг

Как правило ПЛК обладают разнообразными и гибкими коммуникационными возможностями, которые обеспечивают возможность удаленного доступа и управления системами, а таже интеграцию в различные системы автоматизированного управления и сбора данных (SCADA системы). Ниже рассмтрим некоторые из них.

Панели оператора или HMI (от англ. Human Machine Interface) - устройства визуализации встроенные в контроллер или подключемые к нему кабелем или по шине данных. Существует множество различных типов HMI от простых цифровых с конопочным интерфейсом до интеллектуальных сенсорных ЖК панелей с воможностью отображения мнемосхемы установки и оперативного мониторинга и корректировки параметров.

SCADA системы (аббр. от англ. Supervisory Control And Data Acquisition — диспетчерское управление и сбор данных) — программный пакет, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA может являться частью АСУ ТП, АСКУЭ, системы экологического мониторинга, научного эксперимента, автоматизации здания и т. д. SCADA-системы используются во всех отраслях хозяйства, где требуется обеспечивать операторский контроль за технологическими процессами в реальном времени.

Веб-интерфейс - доступ интерфейсу контроллера через локальную (Intranet) или глобальную сеть Internet. В зависимости от оснащения контроллера и системы в целом это может быть простое управление на манер панели оператора, как например в контроллере Siemens Climatix POL638.00/STD, у которого нет встроенной панели оператора (как у POL638.70/STD), но благодаря наличию в контроллере интерфейса Ethernet, его можно настроить через Web-HMI с ноутбука или удаленно. Более продвинутое применение веб-интерфейса - это использование Web-сервера, который может быть встроенным или подключаться к контроллеру как внешний модуль (например POL909 для контроллеров серии Climatix POL6xx). В этом случае могут быть реализованы возможности мониторинга и управления системой (системами), мнемосхемы установок, архивирование информации отображение и обработка аварийных сигналов и.т.п. в зависимости от возможностей конкретного контроллера и поставленной задачи.

Благодаря активному развитию сетевой инфраструктуры в настоящий момент авктивно внедряется такая разновидность веб-интерфейса как облачные системы (технологии), подразумевающие обеспечение повсеместного и удобного сетевого доступа по требованию к общему пулу конфигурируемых вычислительных ресурсов, в нашем случае к серверам, устройствам обработки и хранения данных, приложениям и сервисам, которые обеспечивают мониторинг и управление системами клиента в режиме реального времени.

В качестве примера можно привести систему веб-диспетчеризации на базе облачных технологий через сеть Интернет – Synco IC от компании Сименс, которая позволяет осуществлять удаленный контроль и управление системами вентиляции и отопления зданий на базе контроллеров серии Synco 700 и Sigmagyr, которые дооснащаются Web-серверами OZW772 и OZW672 соотвественно.

Система Synco IC разработана для выполнения следующих функций:

наблюдение за состоянием объекта, контроль основных и вспомогательных технологических параметров;

- накопление и просмотр данных в архиве за заданный период в виде таблиц, сводок, графиков;

- экспорт архивных данных в файл MS Excel;

- управление объектами;

- сигнализация о выходе параметров за допустимые границы.

В финале данного обзора приведем ряд моделей ПЛК производимых компанией Siemens:

1. Siemens LOGO! - логический контроллер концерна Siemens AG или программируемое реле

2. Simatic S7 - семейство устройств автоматизации включающее в себя универсальные модульные программируемые контроллеры для решения задач различной степени сложности:

- S7-1200 - микро-ПЛК для решения простых задач промышленной автоматизации

- S7-300 - для построения систем автоматизации относительно низкой и средней степени сложности

- S7-400 - для построения систем автоматизации относительно средней и высокой степени сложности

3. Desigo - семейство контроллеров для комплексной автоматизации зданий

4. Climatix - линейка контроллеров для автомитизации систем отопления, вентиляции и кондиционирования.

Читайте также: