Проектирование шкафов управления автоматики

Обновлено: 16.05.2024

Сборка шкафов автоматики – неотъемлемая часть создания любой АСУ ТП. При этом современные условия требуют обеспечить максимальную эффективность и экономичность данного процесса. Для этого компания Omron разработала новый подход к проектированию шкафов автоматики, благодаря которому заказчики компании смогут получить неоспоримые преимущества перед своими конкурентами.

Помимо того что продукты Omron технически совершенны сами по себе, теперь многие из них связаны единой концепцией, дающей дополнительные преимущества при их совместном использовании в шкафу автоматики.

Рис. 1 . Унифицированный дизайн компонентов

1. Унифицированный дизайн (рис. 1). Одинаковая высота компонентов 90 мм стала одним из основных преимуществ новой концепции на рынке, поскольку она:

- позволяет обеспечить лучшее протекание воздушных потоков внутри шкафа, что улучшает охлаждение (рис. 2); позволяет унифицировать расстояние между кабель-каналами, благодаря чему упрощается проектирование и монтаж; наряду с исполнением в едином черном цвете улучшает эстетический вид шкафа;

- благодаря значительному снижению размеров по сравнению с аналогами, представленными на рынке, позволяет существенно уменьшить шкаф.

Рис . 2 . Одинаковая высота оборудования улучшает охлаждение в шкафу автоматики

2. Уменьшенное тепловыделение позволяет осуществлять монтаж всех компонентов (включая источники питания и твердотельные реле) стенка к стенке без зазоров без ухудшения характеристик продуктов. Это позволяет сделать размер шкафа значительно меньше. Данное преимущество было получено благодаря повышению КПД продуктов компании Omron, что, кроме экономии места, позволяет обеспечивать и экономию потребляемой шкафом автоматики электроэнергии.

3. Быстрый монтаж (рис. 3). Специалисты компании до мелочей продумали монтаж своей продукции в шкафу:

- колодки для реле можно монтировать как в правильной ориентации, так и вверх ногами. Это стало возможным благодаря двойным пластиковым защелкам, позволяющим закрепить колодку реле на DIN-рейке в любом положении, а также благодаря специальной маркировке, которая нанесена обычным и перевернутым шрифтом для удобства идентификации клемм при монтаже. Такой способ монтажа позволяет существенно сократить длину проводов;

- продукты крепятся как на DIN-рейку, так и на панель;

- клеммы с технологией Push-in Plus позволяют в несколько раз сократить время, затраченное на подключение компонентов.

Рис. 3. Новая концепция обеспечивает более быстрый монтаж

Кроме того, эти клеммы в отличие от винтовых не требуют периодической затяжки винтов и нечувствительны к вибрации.

Каждый из этих компонентов обладает уникальными свойствами, делающими его лидером рынка в своей сфере, но, интегрированные вместе на основе единого стандарта для разработки шкафа автоматики, они способны вывести ваше производство на совершенно другой уровень.

Промышленная автоматизация — беремся за проектирование

Автоматизация промышленных объектов, как мы уже знаем, проходит через несколько стадий. В этот раз мы затронем проектирование и типовые примеры подбора используемых элементов с последующим их включением в проектную документацию. В комментариях к предыдущей статье, где я пытался в общих чертах объяснить принцип подготовки к тендерам, советовали начать с изучения ГОСТов. Ну что же. Мы с коллегами, ради интереса, нашли несколько интересных ссылок, чтобы ознакомиться с содержанием этих стандартов. К сожалению, это совсем не применимо на территории ЕС, где мы пользуемся местными нормативными актами и стандартами. Об этом речь пойдёт ниже, в частности об известном сертификате «СЕ» — почему и зачем он нужен.

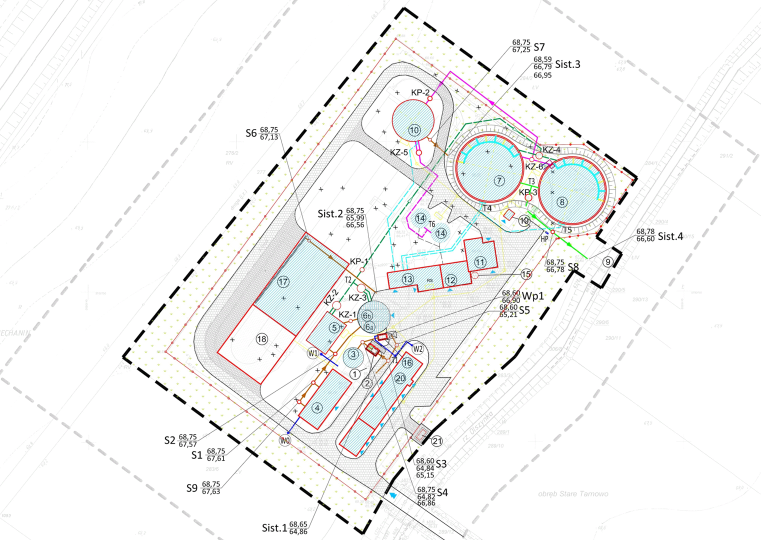

После тендера мы уже знаем сумму средств, которые выделены на наш фронт работ. Сами работы и их описание получаем в виде ТЗ. А что касается технологии — то в основном мы от заказчика получаем технологический рисунок плюс описание желаемых/предполагаемых алгоритмов работы тех процесса страниц так на 100-200. Многие вещи, что касаются сварочных работ, гидравлики или капитального строительства нас не касаются. Однако хорошо иметь на руках планы всех предполагаемых работ и примерные чертежи зданий, объектов и коммуникаций. Это необходимо как раз на стадии проектирования, для планирования прокладки кабельных трасс, размещения шкафов локального управления и т.д. Во многих случаях бывает оправдано сотрудничать с другими фирмами, чтобы, к примеру, совместно делать прокол под существующими дорогами или укладывать заземление после того, как закончен фундамент зданий, но ещё не начато строительство стен. Большинство трасс с сигнальными кабелями к датчикам давления, температуры, расхода воды, густоты и многим другим, идут вдоль основных технологических труб. Если в планах модернизации есть укладка новых трубопроводов, то мы стараемся договориться с генеральным исполнителем и уложить наши кабельные линии в существующие траншеи.

Так может выглядеть примерный план будущего объекта.

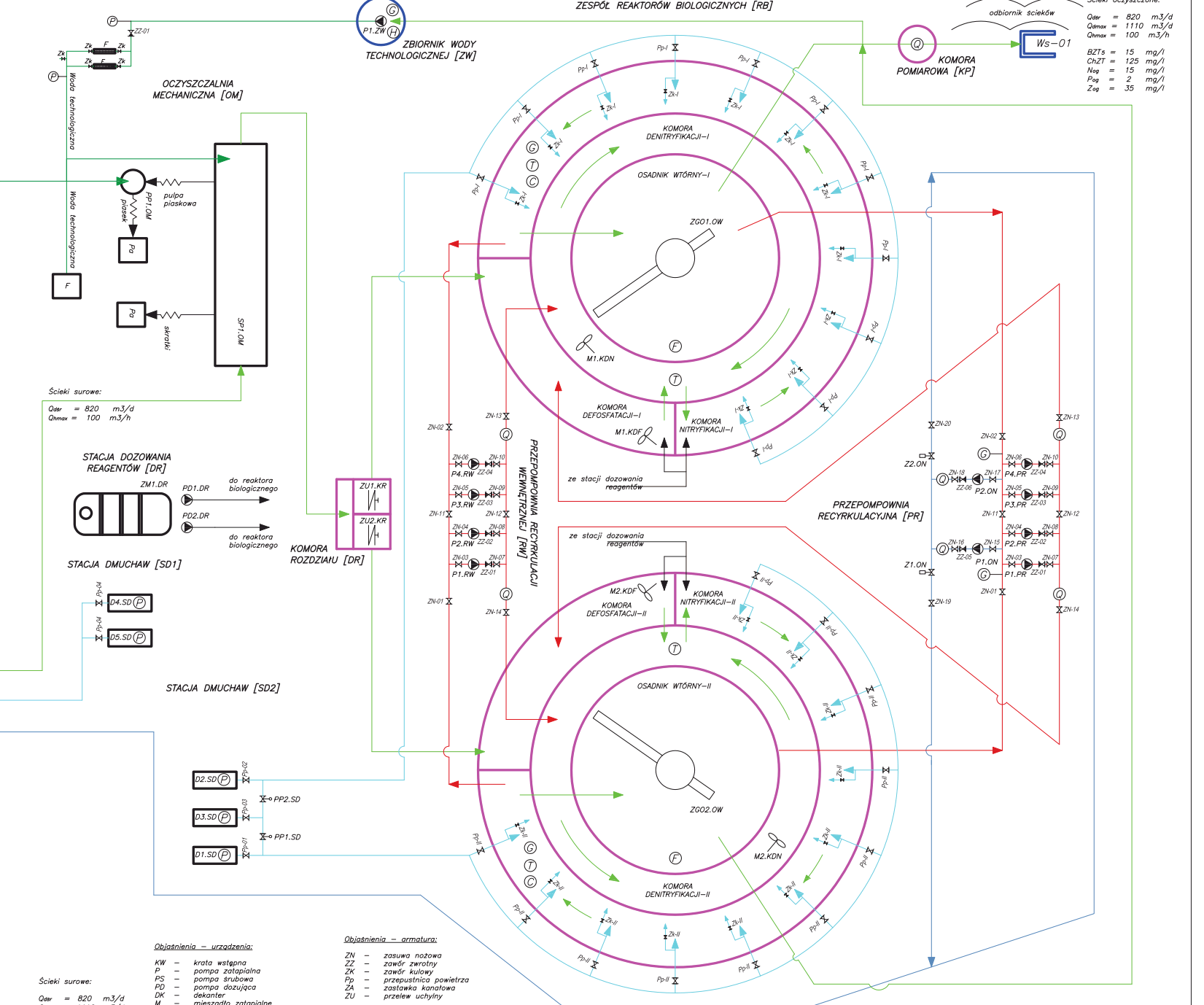

А вот так может выглядеть технологический рисунок, к которому идёт многостраничное объяснение самого техпроцесса

Сам техпроцесс , с которым мы можем столкнуться, может быть совершенно разным: это может быть станция подготовки воды (водоканал), глубинные скважины, станция очистки сточных вод, станция обработки природного и биогаза, а также множество всего другого. Крайне важно получить подробный технологический рисунок с предварительными расчётами сечений трубопроводов. Из него мы можем понять, где и как именно должен происходить техпроцесс:

- В каких местах должны быть технологические измерения (давление, расход, pH, температура, уровень кислорода, плотности/вязкости и прочие)

- Где необходимо вести контрольный замер по нескольким параметрам.

- Где будут расположены исполняющие устройства, их количество и мощность.

- Можно понять тип устройств — в некоторых случаях достаточно управляемых задвижек или клапанов с принципом работы 1/0 — открыто/закрыто. Тогда, скорее всего, будут использоваться более простые устройства с управлением бинарными сигналами и с обратной связью по ним же — состояние, авария, конечные положения. Или же необходимо использовать устройства с плавной регулировкой положения и тогда управление и обратная связь должны уже идти по каким-то протоколам промышленной связи (profibus, modbus и т.д.).

- То же самое касается и двигателей насосов, компрессоров. Либо достаточно устройств плавного пуска, либо все же необходимо использовать частотные преобразователи

Самое простое с чего можно начать — это структурные схемы (упрощенные однолинейные принципиальные схемы) с посчитанными мощностями исполняющих устройств — будь то помпы, вентиляторы, компрессоры. К ним, исходя из номинальных значений токов и расстояний, подбираются соответствующие сечение кабелей. Если кабели будут иметь подземные участки, то сразу выбирается соответствующее исполнение, к примеру, в помещениях для маломощной однофазной нагрузки используются кабели типа YDY 3x2,5 (возможный аналог — ПВС), а устройства снаружи будут использоваться минимум YKY 3x2,5 (возможный аналог — ВВГ). Согласно параметрам исполняющих устройств подбираются дифференциальные автоматы (если необходимо).

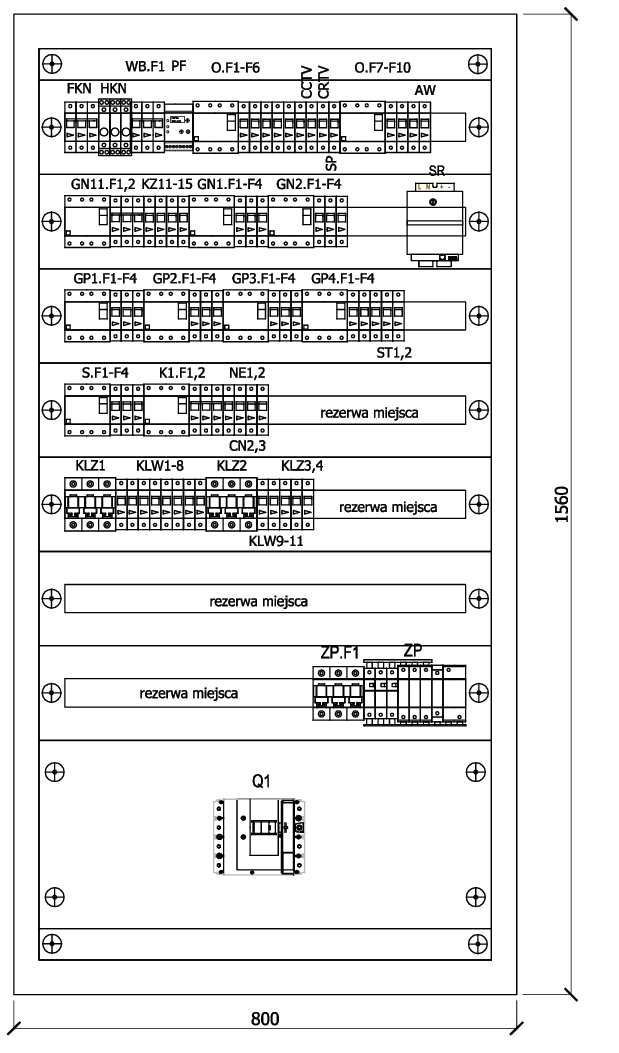

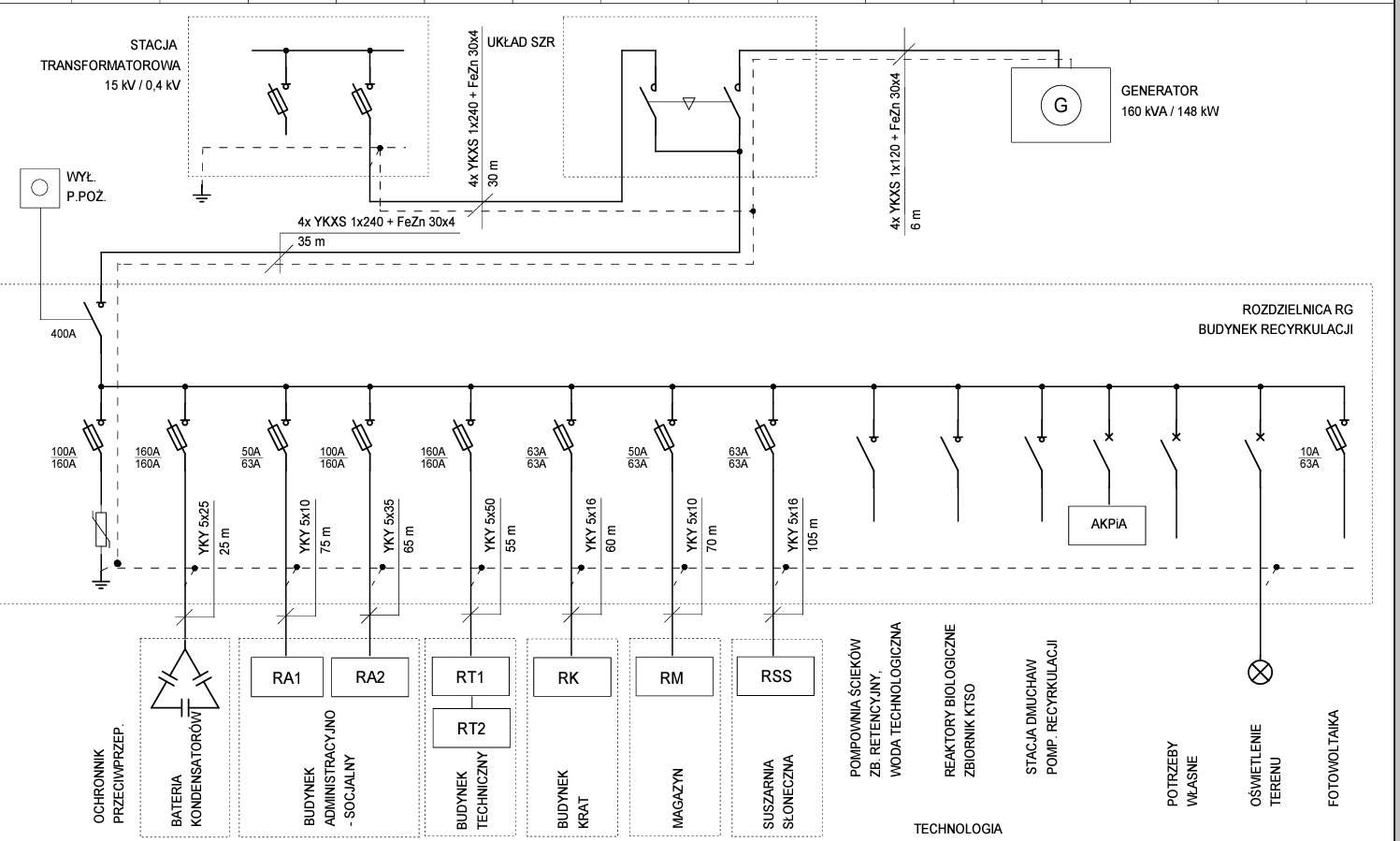

Пример структурой схемы с указанием возможного типа кабеля и потребляемой мощности.

Указывается тип питания — однофазный или трехфазный и параметры автоматических выключателей. Указываем параметры УЗО – номинальный ток, количество фаз, ток утечки и тип самого аппарата. Как и комментарии в коде, здесь важно постараться описать всех потребителей. Это потом пригодится для составления протоколов измерений параметров электрической сети. Если есть такой «скелет» с типами кабелей и защитных аппаратов, мы сделали практически половину работы, что понадобится при контрольных измерениях и составлении протоколов. Не стоит забывать и о монтажниках, что впоследствии и будут изготавливать шкафы. Имея максимум информации на скелетной схеме – они легко могут подобрать количество и тип клемм (по сечению жил), быстро понять иерархию соединения между собой аппаратов защиты и найти названия потребителей. Скелетная схема может занимать 10-15 страниц. А полная проектная электрическая документация с внесенными всеми зависимостями – может содержать 200-300 страниц.

Пример того, как могут быть расположены элементы в электрическом шкафу и обоснование подбора именно этого размера корпуса.

Здесь самый простой электрический шкаф и потому расположение элементов имеет мало значения. В шкафах же управления придётся учитывать множество факторов — тот же температурный режим, особенно, если будут расположены блоки питания 230/24В, частотные преобразователи, контроллеры, панели к ним – тогда необходимо предусмотреть вентиляционные решетки, принудительную вентиляцию включать через термостат. Или же учитывать электромагнитное излучение — от тех же частотных преобразователей. Необходимо заранее предусмотреть место на крепление экранов силовых кабелей от двигателей.

Структурная схема части объекта — очень условная, так как здесь только питающие цепи.

На ней мы показываем расчётное сечение будущих питающих кабелей, типы предохранителей и их номинал. Мощность генератора, если он необходим. Такая структура нужна на этапе согласования в первую очередь. Инспектор, вполне может не согласиться с выносным исполнением генератора или шкафа АВР. А ещё может произойти сокращение/изменение количества шкафов управления и уточнение их расположения.

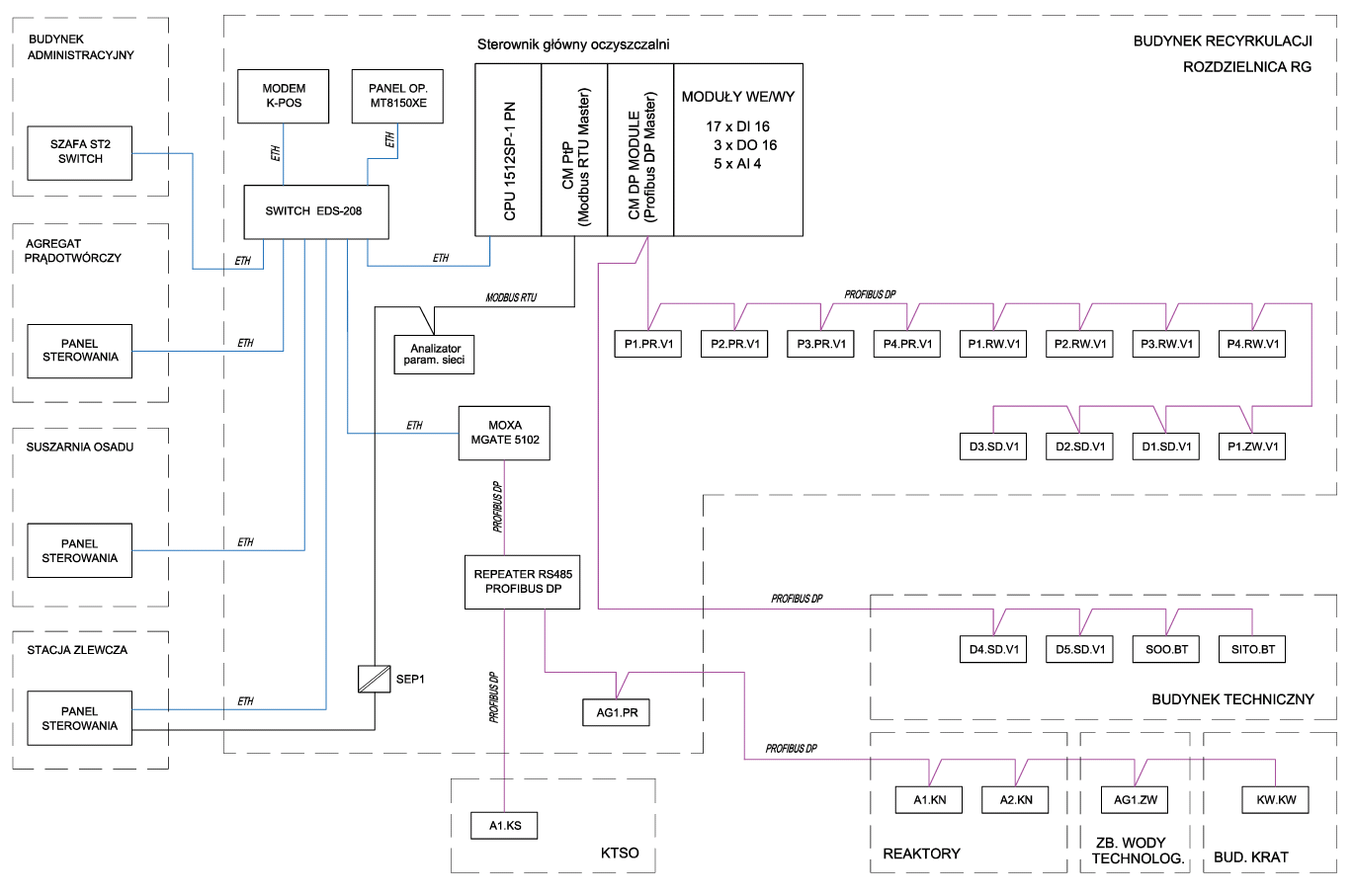

Структурная схема коммуникации. Разные цвета — разные протоколы

Пожалуй, самый трудный для согласования этап. Сделать коммуникацию можно практически в любом исполнении/варианте. Однако на деле мы сталкиваемся с тем, что конечные устройства, те же управляемые задвижки AUMA уже куплены/заказаны главным подрядчиком. И они имеют какой-то протокол связи и нам приходится предусмотреть возможность подключения к нашей сети этих устройств. Тем более что существует ещё масса устройств с закрытой системой управления, которые «общаются» с внешними системами через свои протоколы. В конце концов получается эдакий зоопарк протоколов связи что соединяет воедино разрозненную информацию и передаёт на главный контроллер.

Отдельно пару слов об иерархии контроллеров . Если система очень сложная, имеет множество технологических объектов с обилием аналоговых измерений и устройств, с которыми нужно «общаться» или управлять, то мы разбиваем её на несколько шкафов управления. Один из шкафов условно назначаем главным. В нем будет главный контроллер. Он обслуживает свою часть техпроцесса и отвечает за коммуникацию со SCADA. Остальные контроллеры независимы и выполняют свой объем локальных задач, синхронизируя с главным контроллером только некоторые переменные. Те же панели управления HMI — всегда slave. Будут ли они работать или нет — не влияет на работу контроллеров и как следствие — техпроцесса. Панели управления, расположены на дверях шкафов управления и служат исключительно для локального мониторинга или проверки работы оборудования сервисными службами. Наши же программисты оставляют себе backdoor в виде GSM модемов с туннелем в шкафах с контролерами. И тогда к контроллеру в аварийной ситуации можно подключиться удалённо, даже если все панели и компьютер со SCADA выйдет из строя.

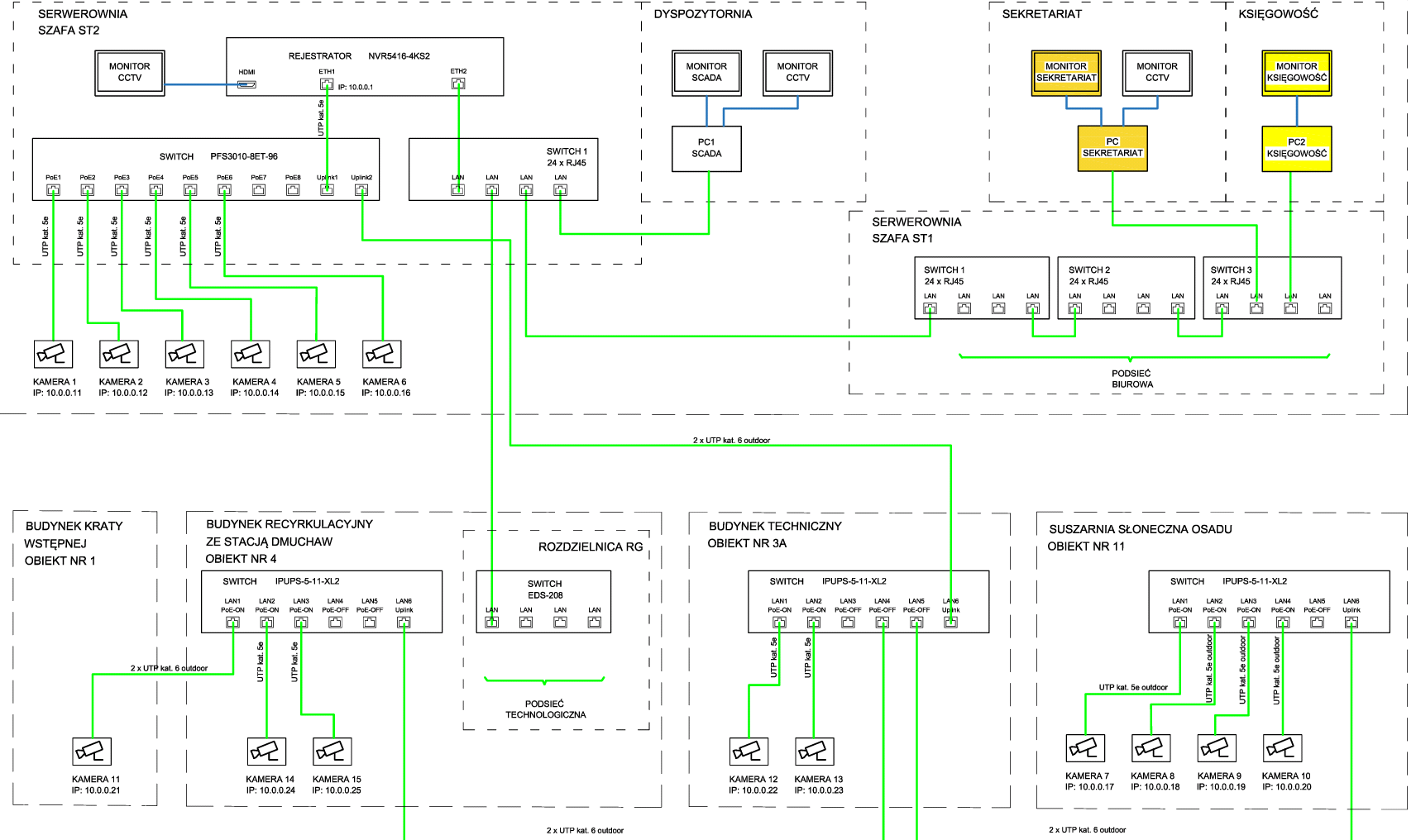

Структурная схема компьютерных сетей, к ним относятся и сети к камерам наблюдения, особенно после того, как они все стали использовать протокол POE

Дело в том, что многие предварительные документы на постройку каких-то объектов могут лежать годами. Порой они долго ждут финансирования и успевают устареть. К примеру, часто встречается требование укладки отдельных кабелей питания к камерам. Что-то, вроде кабеля 3х1,5. Плюс витая пара 5 или 6 категории к каждой камере. Если на этапе согласования не удается избавиться от таких «ляпов», то они остаются физически. То есть эти кабеля укладываются, хоть никогда и ни к чему не подключаются. А само подключение и питание камер идет по POE

После скелета проекта и этапов согласования начинается проектирование полноценной документации. Об этом и нюансах проектирования – в следующей части

Вместо вывода:

Начиная с нуля, довольно трудно спроектировать автоматизацию какого-то крупного объекта. Однако все начинали с чего-то небольшого. И пусть это был шутливый проект по охране цветка от кота с помощью Arduino или самодельная ambilight подсветка по документации от Lightpack, это было всего лишь начало. В любом из проектов накапливается опыт. Берутся все более крупные заказы. Да, мы живем в неидеальном мире и постоянно приходится оглядываться на себестоимость проектирования, изготовления, запуска и гарантии. Всегда есть рамки, в которые надо поместиться, будь то время или средства. Но в конце концов, не ошибается только тот, кто ничего не делает. Много интересных вещей мы видели на Хабре, многому научились. Может кому-нибудь поможет наш опыт в области промышленной электроники. Задавайте вопросы в комментариях, делитесь своим опытом, будет интересное узнать другое мнение.

Сборка шкафов управления

Современные шкафы управления представляют из себя технически сложные устройства, требующие высоких навыков в проектировании и сборке электрического оборудования.

Ответственно подходим к каждому заказу и выполняем работы профессиональным инструментом по правилам устройства электроустановок аккуратно и качественно.

Специалисты нашей компании ответственно подходят к каждому заказу и считают своим долгом выполнить работы аккуратно и качественно. Также они понимают, как грустно клиентам получить готовый шкаф управления, который не работает без программы управляющего контроллера, поэтому при сборке шкафа мы предлагаем разработать для него программу управления.

Мы оказываем профессиональные услуги по сборке:

-

Шкафов управления и автоматизации:

- приточно-вытяжными установками;

- приточными установками;

- вытяжными вентиляторами и вентиляторами дымоудаления;

- тепловыми завесами и агрегатами воздушно-отопительными;

- внутренним и наружным освещением;

- системами холодного и горячего водоснабжения;

- индивидуальными тепловыми пунктами и котельными;

- насосными группами.

- классические щиты защиты и распределения;

- щиты управления "умным домом" на базе контроллеров Siemens LOGO!, Schneider Electric, Carel.

ИСПОЛЬЗУЕМ КОМПЛЕКТУЮЩИЕ ВЕДУЩИХ МИРОВЫХ ПРОИЗВОДИТЕЛЕЙ

|  |  | |

|

Услуги

Перепрограммируем выключатель так, чтобы он отвечал за работу любого светового прибора. Один выключатель может контролировать группу светильников, которые будут работать по заданному световому сценарию.

Спроектируем схему электроснабжения и разработаем документацию в полном соответствии с нормативно-правовой базой. Если нужно, выполним установку, наладку и запуск в эксплуатацию электроснабжения.

Разрабатываем проекты для шкафов управления различными инженерными системами раздела АК (Автоматизация комплексная).

Работаем с комплектующими Schneider Electric, Rittal, Mean Well, DKC, Carel, Weintek, Siemens, Danfoss, Phoenix Contact, Weidmueller.

Разработка программ автоматизации инженерных систем (вентиляции и кондиционирования, отопления и освещения), автоматизация производств и промышленных линий на базе свободнопрограммируемых контроллеров. Программирование контроллеров Carel, Siemens, WAGO, Danfoss MCX, Schneider Electric, EleSy, ОВЕН, Segnetics.

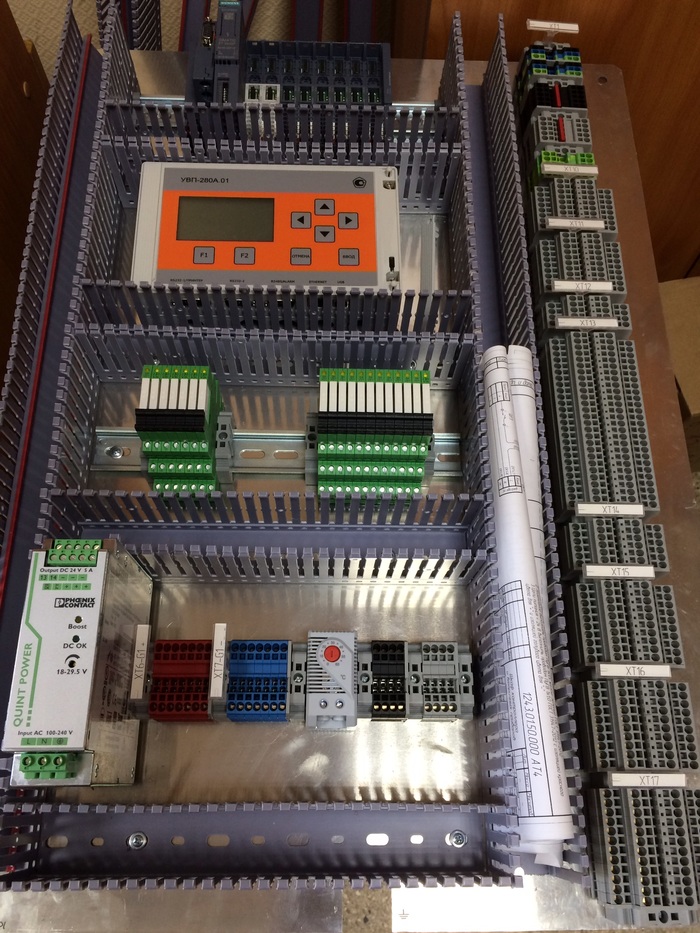

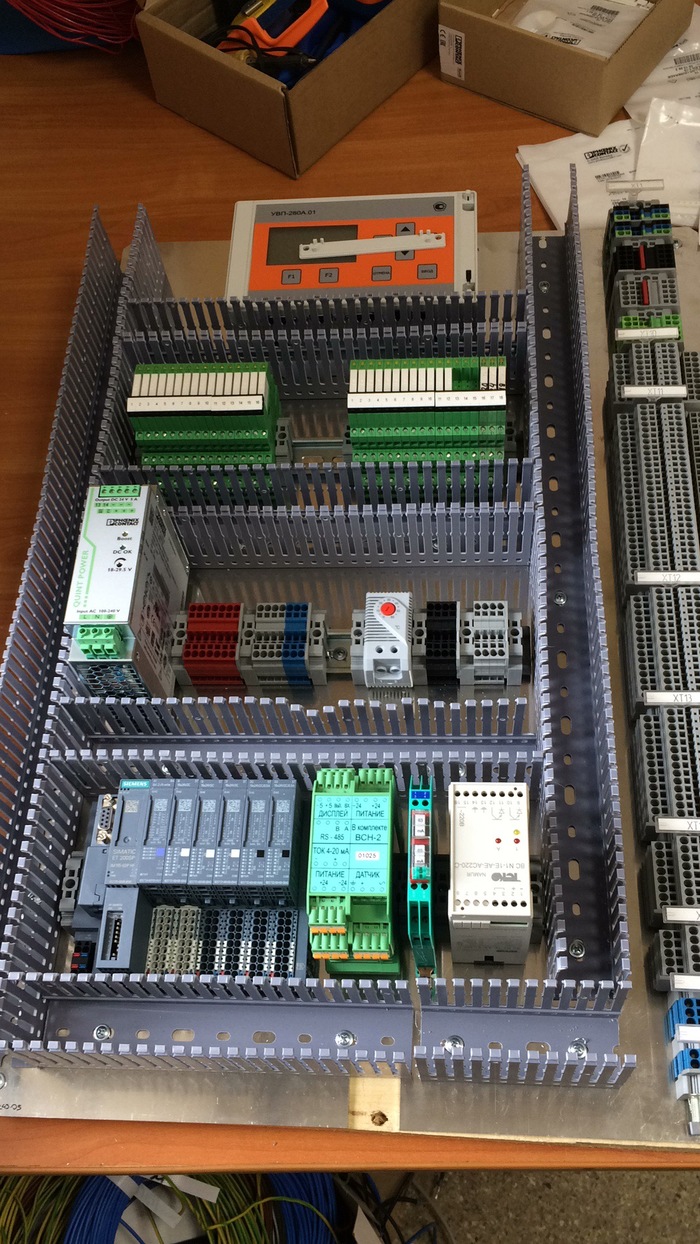

Всем привет, я инженер программист и очень мне нравится собирать шкафы автоматизации. Хочу поделиться процессом сборки

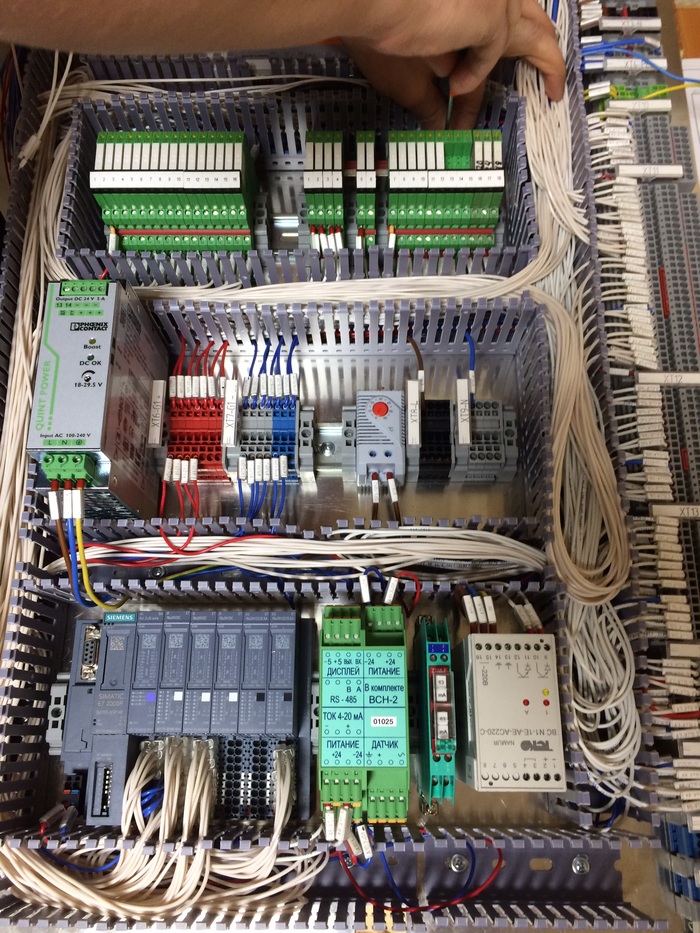

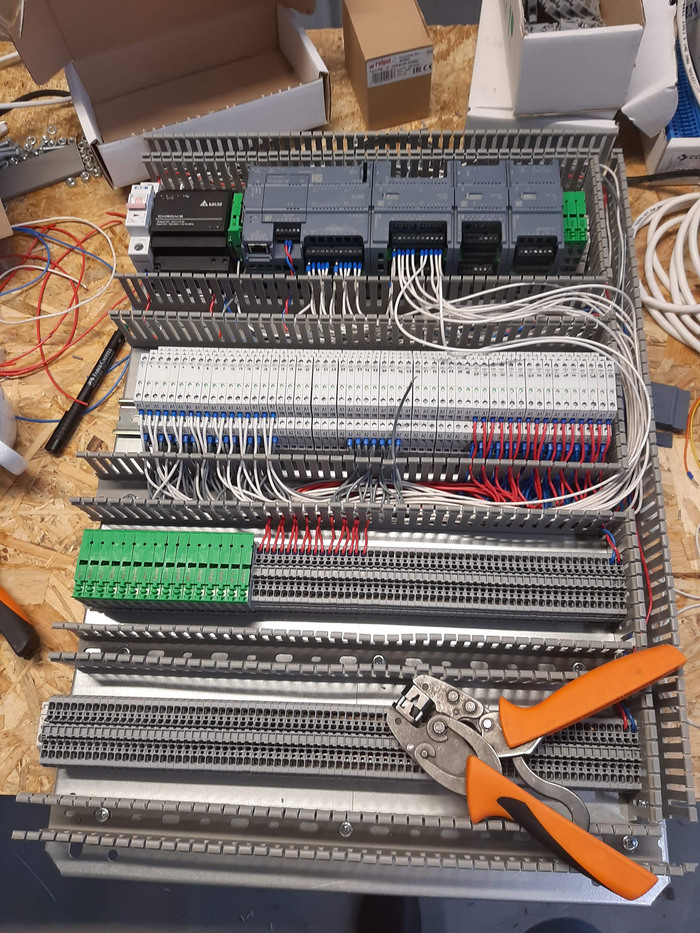

Самое начало, снимаем панель шкафа, размещаем короба, крепим дин рейки, устанавливаем релюшки, блоки питания, контроллеры.

Ставим клеммы, розетки

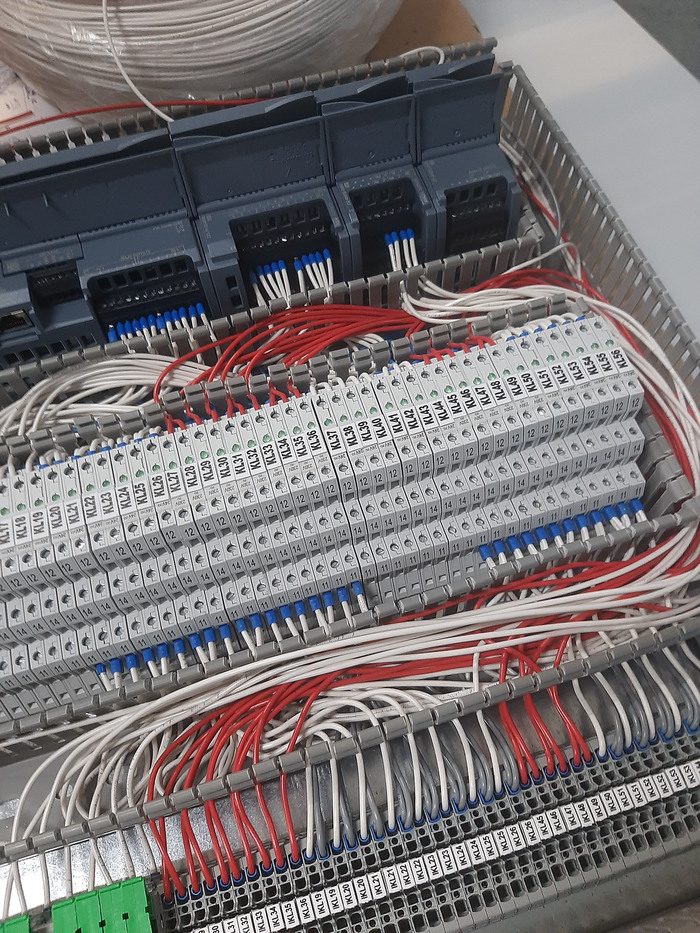

Получаем вот такой результат, и начинается веселье- соединяем все проводами

Каждый провод маркируется и обжимается

У нас этим монтажницы тетки занимаются с образованием в ПТУ.

Это просто монтаж)))Ту и обезьянку можно посадить.Но надо обязательно инженера.Не забудьте-потом на производстве куда воткнут этот шкаф-столько косяков вылезет.Из-за непрожатого концевателя,плохого контакта,потому что клеммники эти нажимные уебище еще то))И там уже разбираться придется слесарю киповцу,а инженер-программист будет собирать где то далеко свой очередной шкаф.И где хваленное импортозамещение?

Вы не инженер-программист, а сисадмин

О! Собрат по несчастью :) Переферия ET-200SP рулит. Да и вся новая линейка контроллеров тоже ничего. Только вот никак из руководства маркиратор проводов не выбью:(

тс, красота, однозначно

Будто лего собирать.

Шкафчики, перфолотки, кабельные маркеры - ух! Это прямо "наше всё"!

Круто, чувак! Нас много)) Я тоже собираю такие вещи на фениксе и вайдмюллере

У кого комплектующие закупаете?

Да, это не СЦБ. это детские игрушки. Но красиво.

Как правильно такие маркеры для проводов называются?

лично мое мнение что двухуровневые клеммники неудобные при поисках неисправностей, но самое зло это трех уровневые и провод в шкафу моножила.

Про любимое дело.

Хочу поделится своим любимым делом. Деятельность моя относится к области промышленной электроники и автоматизации технологических процессов. Пытаюсь я найти довольно интересные для себя проекты, которых уже не один и не два. И вот с такого решил начать.

На одном предприятии, производитель вентиляционного оборудования (Бренд пусть остается тайной), есть отдел производства систем автоматического управления промышленной вентиляцией. Работа кипит, заказов у предприятия становится все больше и больше, и модификаций систем управления так же не мало. Конструкторский отдел справляется прекрасно, программисты от них не отстают. На производстве все налажено до автоматизма и работает как часики. Но вот не задача, собранная система управления требует программирование ПЛК, предварительной настройки и какой-то отладки. Что в свою очередь отнимает хороший кусок времени во всем технологическом процессе. Вот тут пришло в голову создание автоматизированного стенда для проверки собранных систем управления. Ну хотябы не всей линейки продукции, но как минимум большого объема однотипных систем.

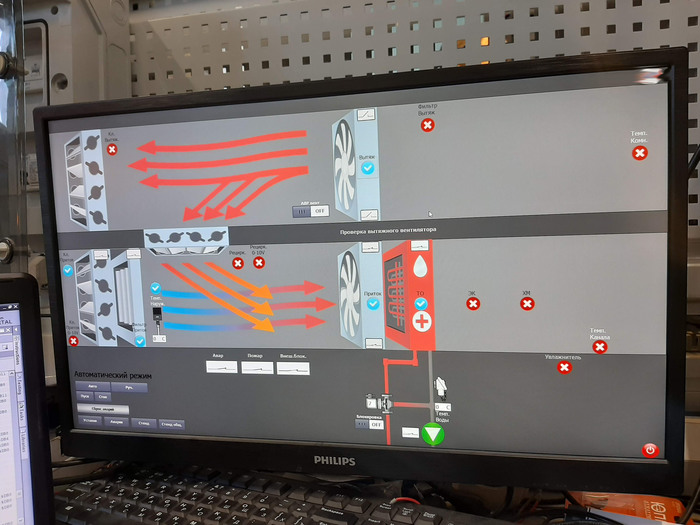

Основа проекта составила контроллерное оборудование фирмы Siemens и вся системы была построена с использованием линейки S7-1200, а система визуализации на WinCC. Почему именно это решение а не, скажем, OWEN. Могу только ответить: потому)))

Первоначально система проявила себя очень удачно и проверка всех алгоритмов программы проверяемой системы управления происходило за считанные минуты или даже в некоторых случаях менее минуты. В проверку входило настройка схемы вентиляции, т.е. выбор устройств проверки, которых можно было выбрать около 13-15 штук. Видно на фото системы визуализации максимальной конфигурации. Так же опрашивался ModBus и алгоритм проверки сводился к тому, что получая сигналы от внешних исполнительных механизмов (сигналы от проверяемой системы), сравнивались с таблицей modbus и состоянию системы в целом. При удовлетворительной проверки узла, осуществлялся переход к следующему. Прелесть этой системы в том, что она значительно сократила проверку и отладку выпускаемой системы, свело к минимуму человеческий фактор, повысила производительность данной операции в технологическом процессе производства.

Дальнейшая работа показала что проекты на предприятии растут, заказы появляются довольно не простые и выпускаемые системы становятся так же громоздкими. Это привело к тому, что потребовалось небольшая модернизация системы управления.

Было закуплено пару дополнительных модулей и шкаф благополучно разобран и началась работа практически с нуля.

Когда железо было все собрано, началась работа над программным обеспечением. Цель работы была максимально задействовать все оборудование и отображение максимального количество сигналов. А так же алгоритмов процессов. Кстати, забегая вперед, пределу совершенствования нет, поэтому система в процессе эксплуатации подвергается всевозможным модернизациям и доработкам.

Система усложнилась значительно и количество обрабатываемых сигналов так же увеличилось. Изменены алгоритмы, добавились дополнительные блокировки и переключатели. Подключение к испытуемой системе осуществляется с помощью диагностических штыревых разъемов, а обмен данными о состоянии системы через RS485 ModBus.

Всего было создано шесть таких систем и полноценных рабочих мест во благо трудящихся)).

Надеюсь некоторым было интересно, что даст мне стимул продолжить публиковать свои, довольно интересные, проекты в области автоматизированных систем управления)) Всем добра!

Мой путь в пром. автоматизацию. Инженер-программист АСУТП

Итак, не так давно был пост Замкнутый круг - Siemens вокруг! не думал, что оставленный мною комментарий приведет к появлению у меня подписчиков и интересу к вопросу как стать программистом АСУТП.

Опишу вкратце саму специальность, обязанности и как я к этому пришел. Будет много текста.

Что делает любой программист? Правильно - программирует. И на этом можно было бы окончить описание, но не все так просто. Начнем.

АСУТП - автоматизированные системы управления технологическим процессом. Из расшифровки аббревиатуры уже можно понять, что задача инженера по автоматизации - создание программного продукта, который упрощает жизнь в первую очередь оператору механизма, который нужно автоматизировать (чаще происходит наоборот, так как не все хотят учить новое и упираются нововведениям всеми силами).

Обязанности могут быть самые разнообразные. В небольших компаниях инженер-программист может проектировать электрические схемы для автоматизируемого устройства, а затем и писать программу. В более крупных компания только программирование. Работал в компании где было 10 человек, не считая монтажников и в компании, где было свыше 200 сотрудников. Всегда будут командировки - вы будете участвовать в пуско-наладочных работах. Это если из основного. Не удивляйтесь и ситуации когда программист будет с отверткой что-то ковырять в щите управления чем-либо, отсюда следует, что вы обязаны уметь читать и при необходимости изменять электрические схемы, знать технику безопасности и ПУЭ ваша настольная книга. Иногда меня хотели заставить что-то изменить в силовой части подключения, но я этого не делал как бы косо на меня не смотрели электрики/монтажники. А вот объясню почему, на всех фирмах, где я работал у меня не было допуска по электробезопасности, а отсюда следует, что я вообще не должен лезть туда, где есть напряжение. Так что нет допуска - нет и каких-либо изменений схемах шкафа управления.

Часто бывает, что изначальная схема и то, что собрано по факту на объекте отличается. Причины могут быть разные - экономия (купили дешевле оборудование, решили поставить, что на складе нашлось, кто-то откат получил и т.д.). Задача программиста, который приехал на пуско-наладку подружить это все и заставить работать. Иногда это бывает очень непросто. Но про это будет позже, сначала необходима программа, а потом уже запуск объекта.

В общем выполнение работ по автоматизации проходит следующие стадии (упрощенно, на самом деле все немного сложнее):

1. Если участвуют несколько отделов в реализации проекта, то, когда приходит запрос из отдела продаж, каждый отдел предоставляет часы, которые потратит специалист на реализацию своей части. Далее это все суммируется и возвращается в отдел продаж. Они офигевают и ообычно на этом этапе уменьшаются часы, заложенные различными заинтересованными отделами, ибо дорого, и нужно продать. Ненавижу за это "продажников", хотя и понимаю, что это бизнес. Чтобы было понятно, в компании, где было больше 200 сотрудников были: департамент проектирования, департамент разработки ПО, департамент пуско-наладочных работ. И каждое подразделения выдавало кол-во часов на этот проект, необходимое для выполнения их части работ. И как итог выиграли тендер (если повезло, не будем говорить про остальные схемы).

2. На этом этапе обычно пишется ТЗ (технологическое задание) программистом на автоматизацию, хотя должно быть наоборот, заказчик должен предоставить описание того, что он хочет получить. Но у меня было так, как описываю. Дальше это ТЗ долго и нудно согласовывается с заказчиком, вносятся правки, ставятся подписи. Хотя это совсем не гарантия того, что ТЗ останется неизменным. Правки могут прийти, когда до начала пуско-наладочных осталось совсем немного времени, но почти всегда фирма-исполнитель прогибается под заказчика и программист потом в панике вносит изменения, что приводит к тому, что ПО будет не протестировано до конца, что приводит к задержкам при вводе в эксплуатацию и т.д. Но никого это обычно не волнует, хоть спи на объекте, но оно должно работать.

3. Когда есть ТЗ начинается, собственно, и реализация/придумывание того, как же оно все должно работать. Помимо программы для контроллера (ПЛК - программируемый логический контроллер) иногда нужно сделать и визуализацию. Для визуализации, в зависимости от поставленных целей применяется SCADA или HMI. В чем отличия отлично гуглится (статья и так уже огромная, сам не ожидал).

4. Тестирование программы на стенде или в симуляторах. Отлично работающая программа в симуляторе не равно иногда даже работающей на «живом объекте».

5. И самый интересный момент — это пуско-наладка (ПН). Об этом напишу подробнее.

Итак, что должен делать инженер во время ПН. Для удобства разделю на этапы.

2. Если предыдущий этап закончился успешно и все собрано правильно (на более-менее больших объектах с первого раза никогда все правильно собрано не будет) – то приступаем к проверке в ручном режиме. Для этого либо со SCADA либо HMI включаем/выключаем узел агрегата и смотрим все ли правильно работает и все ли правильно отображается. Часто бывают ошибки (если используется визуализация) в привязках переменных к объекту на визуализации. Например, запустили один механизм, а на панели/скаде отображается, что включился другой, хотя работает правильный ну и т.д. Эти ошибки сразу же исправляются и процесс проверки продолжается.

3. Когда закончили ручное тестирование – переходим к самому сложному и интересному (вот тут симулятор, если тестировалась программа на нем, и дает прикурить иногда). Автоматический режим. Ну с ним все ясно, перевели все механизмы в автомат и запустили объект.

С этим режимом всегда могут быть проблемы. И когда вы пишете программу нужно учитывать максимально возможные варианты. Например, на двигателе перестал работать датчик температуры и из-за этого запускать этот узел в автоматическом режиме нельзя (ведь датчик не просто так там установлен), но если этот узел нельзя запустить в автомате, то и остальные по идее тоже нельзя, так как в автоматическом режиме реализовываются блокировки, которые отключат механизм при неисправности. Неисправность одного узла не дает запустить другой от него зависящий ну и т.д. И теперь нужно ждать пока починят неисправность, а производство в это время стоит. И владелец кричит какие в обще все, хм, хорошие люди. Но обычно так не делается. Почти всегда есть возможность запустить все в автомате, даже если какой-то из узлов агрегата не может работать в автомате. Часто дается возможность отключить контроль какого-то сигнала, например, тот же датчик. Активируем эту функцию и все у нас работает в автомате, так как сигнал от датчика не учитывается и в дальнейшем это может привести к проблемам, но это уже ответственность заказчика. Все эти режимы описываются в инструкции и с большими предупреждающими знаками. При использовании систем визуализации часто делают так называемый лог событий сюда входят аварии (это всегда делается) и действия оператора (имя оператора, что нажал, какой режим выбрал, что изменил и т.д.). И если возникает поломка механизма по вине заказчика, так как отключили какой-то элемент контроля – то это уже не гарантийный случай и фирма, что делала автоматизацию не попала на деньги. Так как любой гарантийный ремонт делается за счет изготовителя, а в этом случае они сами виноваты.

На этом пока хочу закончить. И так уже вышел далеко за рамки того объема, который хотел написать. Возможно получилось как-то не слишком структурировано, но я старался))) Будет кому-то интересно возможно продолжу еще что-то по теме автоматизации писать.

Проектирование систем автоматизации

Проектирование и разработка АСУ ТП, шкафы автоматики управления

Производитель

Компания Эксперт-Автоматика предлагает выполнить спектр работ по комплексной автоматизации технологических процессов и узлов в промышленном производстве, автоматизации зданий, учете энергоресурсов, диспетчеризации и т.п. Эксперт-Автоматика гарантирует экономически выгодное и эффективное инженерное решение высокого качества. Специалисты нашей компании, посетят объект автоматизации, соберут необходимую информацию, дадут консультацию о возможных вариантах решения задачи, разработают техническое задание на основании требований заказчика и предоставят его на согласование.

Этапы разработки шкафов автоматики управления

Проектирование автоматизированной системы управления технологическими процессами АСУ ТП можно условно разделить на несколько этапов:

- Разработка структурных и функциональных схем технологического процесса

- Подбор элементной базы для реализации проекта

- Проектирование системы сбора данных, визуализации и контроля, разработка программного обеспечения

- Разработка конструкторской документации

- Создание эксплуатационной документации

- Проведение шеф монтажных и пусконаладочных работ

- Сопровождение проекта

Наша компания при разработке проектов делает основной акцент на отказоустойчивость и функциональность системы управления. Применяются различные системы защит, в том числе от ошибок оператора, позволяя максимально исключить сбои и простой технологического оборудования. Как показывает опыт эксплуатации, АСУ ТП разработанные нашей компанией, отличаются исключительной степью надежности. В функциональном плане системы отличаются простотой и интуитивно понятным интерфейсом.

К вопросу о стоимости системы наша компания имеет взвешенный и ответственный подход, квалификация наших программистов позволяет разрабатывать программное обеспечение на языках низкого уровня без применения специализированных программных пакетов, которые в значительной степени сказываются на цене системы, что критически важно при разработке проектов для локальных узлов, где цена решения является определяющей. Эксперт-Автоматика всегда сможет предложить разработку автоматизированной системы, которая позволит в полном объеме решить поставленные задачи не обременяя бюджет заказчика.

Преимущества разработки систем АСУ ТП от компании Эксперт-Автоматика

Профессиональный конструкторский и проектный отделы

В современных условиях не возможно создать конкурентный продукт без применения специальных технологий проектирования, создания трехмерных моделей узлов и изделия в целом.

Высоко квалифицированные программисты АСУ ТП

Наша компания разрабатывает программное обеспечения на языках низкого уровня, что позволяет значительно снизить цену проекта, и при этом добиться безотказной работы системы.

Читайте также: